Область изобретения

Настоящее изобретение относится к режущему устройству из поликристаллического алмаза и карбида и способу его изготовления, что относится к области сверхтвердых материалов.

Предпосылки изобретения

Режущее устройство из поликристаллического алмаза и карбида состоит из карбидного субстрата и слоя поликристаллического алмаза (ПКА). В дополнение к хорошей износостойкости и ударопрочности оно также должно иметь хорошую термостойкость в высокотемпературной среде. Существует много причин, которые во время работы могут привести к поломке режущего устройства из поликристаллического алмаза и карбида. Что касается поломки из-за температуры, имеется две основные причины, приводящие к поломке из-за температуры режущего устройства из поликристаллического алмаза и карбида: Во-первых, вследствие несоответствия коэффициентов алмазного порошка и кобальта, который применяют в качестве спекающей добавки, расширение кобальта значительно превосходит расширение алмаза при сильном изменении температуры, в результате генерируется местное напряжение деформации и это приводит к появлению микротрещин, что вызывает микроразрывы или макроразрывы. Во-вторых, вследствие того, что кобальт может графитизировать алмаз при высокой температуре, так что алмаз, который контактирует с поверхностью кобальта, превращается в графит, и таким образом сила сцепления между алмазом и алмазом значительно ослабевает, и это также приводит к образованию трещин.

Для улучшения термостойкости режущего устройства из поликристаллического алмаза и карбида в 2001 компания ReedHycalog (США) предложила свой ПКА термостойкий резец TREX и подала заявку на патент для него. Особенность технологии резца TREX состоит в том, что кобальт в поверхности резца удаляют с помощью кислотной коррозии, и т.п., так что срок эксплуатации резца значительно продлевается. Но толщина термостойкого слоя на выщелоченном ПКА-резце такого типа составляет лишь 0,1-0,4 мм и, следовательно, его термостойкий эффект ограничен. Кроме того, скорость выщелачивания кобальта является низкой, требуется более 24 часов для завершения обработки всего одного резца, и субстрат резца легко поддается коррозии. Существуют другие термостойкие резцы, которые обрабатывают различными способами, которые не включают применения кобальта в поверхностном алмазном слое в качестве связующего агента, но применяют вместо него Si или щелочной карбонат или непосредственно приваривают алмазный слой с удаленным кобальтом на плоский ПКА-резец и т.п. Но эти способы также имеют различные недостатки, например, плохое связывание между Si и кобальтом, требуются более высокое давление и высокая температура, что приводит к более высоким затратам, и недостаточно высокая прочность сваривания и т.п.

В качестве аналогов были выбраны те изобретения, которые описаны в нижеследующих документах.

В документе US8689909B2, опубликованном 8 апреля 2014 года, описана вставка для бурового инструмента, содержащая корпус и покрытие, расположенное вокруг по меньшей мере части указанного корпуса. Данное покрытие выполнено из керамики, содержащей бор, алюминий и магний. Поликристаллические режущие элементы могут включать твердый поликристаллический материал, поддерживающую подложку и покрытие, расположенное вокруг по меньшей мере части твердого поликристаллического материала. Буровое долото может содержать корпус долота и по меньшей мере один поликристаллический режущий элемент, прикрепленный к корпусу долота. Поликристаллический режущий элемент может содержать покрытие, выполненное из керамики, содержащей бор, алюминий и магний, и может быть расположено вокруг по меньшей мере части твердого поликристаллического материала. Также описан способ выполнения вставки для бурового инструмента, включающий выполнение защитного покрытия, состоящего из керамики, содержащей бор, алюминий и магний, вокруг режущего элемента.

В документе US8771391B2, опубликованном 4 июля 2014 года, описаны способы изготовления поликристаллической режущей вставки, в которых применяют по меньшей мере одну соль металла в качестве спекающей добавки. Такие способы могут включать выполнения смеси по меньшей мере одной соли металла и множества гранул твердого материала и спекание смеси для образования твердого поликристаллического материала.

Сущность изобретения

Настоящее изобретение предусматривает режущее устройство из поликристаллического алмаза и карбида с лучшей термостойкостью и способ его изготовления, для устранения недостатков технологий предыдущего уровня техники.

Решение, предоставляемое настоящим изобретением для устранения вышеописанных недостатков, включает карбидный субстрат и слой поликристаллического алмаза. Оно отличается тем, что, по меньшей мере, часть материала в указанном слое поликристаллического алмаза представляет собой один или более материалов из группы, состоящей из вольфрама, рения, хрома и титана, которые могут образовывать карбид путем реакции с алмазом и чей коэффициент теплового расширения близок к коэффициенту расширения алмаза. Указанную часть материала применяют в качестве связующего агента, и режущее устройство из поликристаллического алмаза и карбида получают путем спекания алмазного порошка при высоком давлении.

Согласно вышеуказанному решению, указанный слой поликристаллического алмаза (ПКА) может представлять собой один слой ПКА с одинаковым составом или может представлять собой два или более слоев с различными составами.

Согласно вышеуказанному решению указанный поверхностный слой ПКА содержит 30-70% по весу одного или более материалов из группы, состоящей из вольфрама, рения, хрома и титана.

Согласно вышеуказанному решению указанный переходной слой ПКА содержит 0-50% по весу одного или более материалов из группы, состоящей из вольфрама, рения, хрома и титана.

Согласно вышеуказанному решению указанный переходной слой ПКА содержит 0-50% по весу одного или более материалов из группы, состоящей из вольфрама, рения, хрома и титана.

Согласно вышеуказанному решению общая толщина слоя ПКА находится в диапазоне 0,5-6 мм.

Согласно вышеуказанному решению по меньшей мере часть алмазных частиц в поверхностном слое ПКА связаны друг с другом в форме алмаз-X карбид-X- X карбид-алмаз (X обозначает один или более материалов в группе, состоящей из вольфрама, рения, хрома и титана). Оставшийся алмаз достигает прямого связывания путем каталитического взаимодействия с кобальтом.

Согласно вышеуказанному решению указанный поверхностный слой ПКА может представлять собой лишь один слой или более слоев; указанный слой ПКА покрыт одной или более поверхностями карбидного субстрата.

Техническое решение, предусмотренное настоящим изобретением для изготовления режущего устройства из поликристаллического алмаза и карбида, включает: добавление заранее одного или более материалов из группы, состоящей из вольфрама, рения, хрома и титана, с различным составом в алмазный порошок , применение предварительно сформированного карбидного субстрата, объединение порошка с помощью механического сжатия статическим давлением, и применение составной формы для спекания в условиях высокой температуры и высокого давления для получения режущего устройства из поликристаллического алмаза и карбида. Температура спекания составляет 1300-1600℃, и давление спекания составляет 5-10 ГПа.

Согласно вышеописанному решению однослойную или многослойную структуру поверхностного слоя и переходного слоя ПКА образуют процессом подачи материала слой за слоем, но однократного спекания.

Согласно вышеописанному решению указанное время спекания при высокой температуре и высоком давлении составляет 0,5-30 минут.

Согласно вышеописанному решению указанную составную форму собирают с применением пирофиллита, проводящего стального кольца и деталей передачи давления.

Преимущества настоящего изобретения включают: 1. На основании принципа поломки из-за температуры ПКА-резцов настоящее изобретение применяет один или более материалов из группы, состоящей из вольфрама, рения, хрома и титана, в качестве связующего агента для замены части кобальта. Поскольку коэффициенты вольфрама, рения, хрома и титана все ниже, чем коэффициент кобальта, и ближе к коэффициенту алмаза и могут достигать лучшего соответствия с ним, разница расширения между поликристаллическим слоем и алмазом при расширении меньше вследствие теплового эффекта и, следовательно, повреждение из-за тепловых трещин в поликристаллическом слое значительно уменьшается; 2. Благодаря тому, что карбиды вольфрама, рения, хрома и титана не графитизируют алмаз под воздействием тепла, и это повышает термостойкость поликристаллического слоя. Чем выше содержание предварительно добавленного одного или более материалов из группы, состоящей из вольфрама, рения, хрома и титана, тем меньше кобальта, входящего в алмазный слой, и тем лучше термостойкость, но износостойкость при обычной температуре будет ниже. Следовательно, количество предварительно добавленного одного или более материалов из группы, состоящей из вольфрама, рения, хрома и титана, следует отрегулировать на основании конкретных приложений; 3. Поскольку однослойная или многослойная структура поверхностного слоя и переходного слоя ПКА может быть образована процессом подачи материала слой за слоем, но однократного спекания, на основании конкретного приложения, можно регулировать как износостойкость поликристаллического алмаза оригинальной кобальтовой системы, так и термостойкость системы настоящего изобретения.

Краткое описание графических материалов

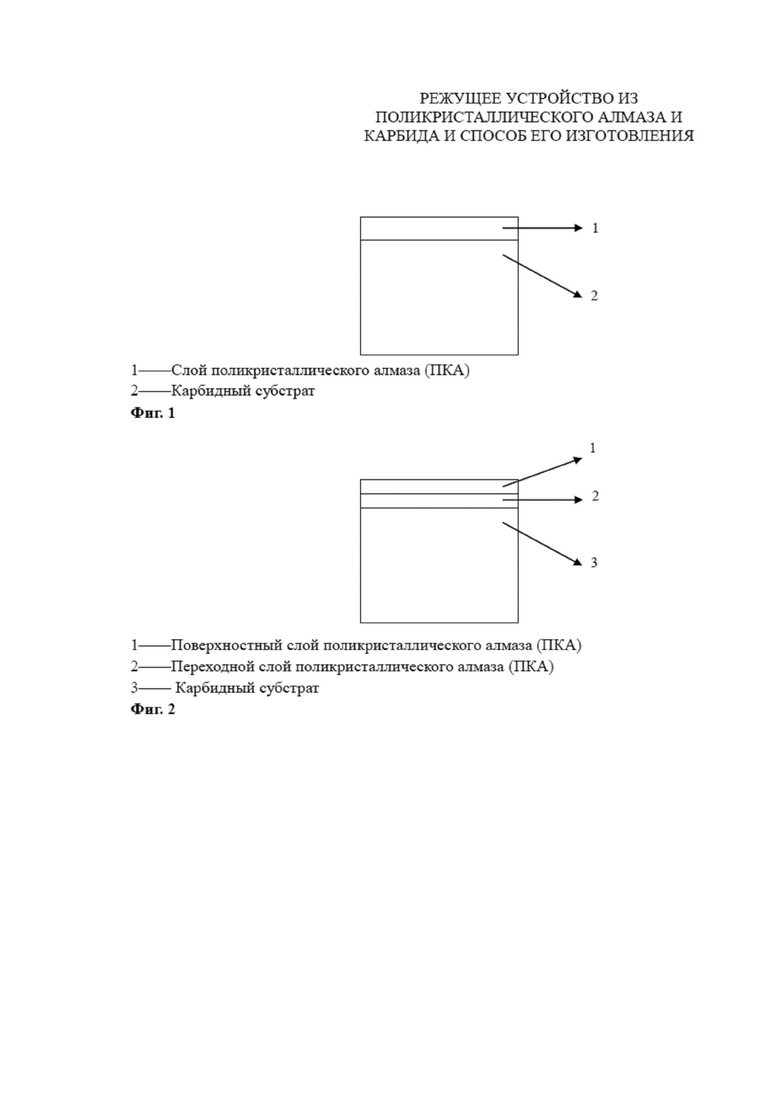

Фиг. 1 - схематическое изображение, представляющее слоистую структуру согласно одному варианту осуществления настоящего изобретения;

Фиг. 2 - схематическое изображение, представляющее слоистую структуру согласно другому варианту осуществления настоящего изобретения.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНОГО ВАРИАНТА ОСУЩЕСТВЛЕНИЯ

Настоящее изобретение может быть дополнительно представлено с помощью следующих вариантов осуществления.

Вариант осуществления 1: 1,2 грамма вольфрамового порошка со средним размером зерна 1,5 микрон добавляли к 1,8 грамма алмазного порошка с размером зерна 20 микрон. Смешанный порошок сначала растолкли в агатовой ступке в течение одного часа и затем высыпали в молибденовую чашу диаметром 20 мм, затем ввели в порошок карбидный субстрат с содержанием кобальта 13%, и затем покрыли другой молибденовой чашей поверх первой чаши для образования составной ячейки. Загрузили составную ячейку в кубический пресс и спекали в течение 10 минут при температуре 1500℃ и давлении 6 ГПа для образования полного ПКА-резца путем связывания вместе алмаза и карбидного субстрата, т.е. для образования поверхностного слоя алмаза на карбидном субстрате. Вынули резец и обработали его, превратив в цилиндрическое тело диаметром 19,05 мм и высотой 16 мм. Толщина поверхностного алмазного слоя составляла 2 мм, и фаска составляла 0,3×45°. Применяли завершенный резец для сверления определенного объема гранита, во время сверления водяное охлаждение не применялось, так что во время сверления температура являлась относительно высокой. Затем измерили изношенный вес и резца, и гранита, и вычислили относительный износ следующим образом. Относительный износ равняется отношению изношенного веса гранита к изношенному весу резца, и результат составляет 980 тысяч. Затем для сверления гранита применили ПКА-резец с тем же составом и той же обработкой, но с применением кобальта в качестве связывающего агента. Диаметр резца составлял 19,05 мм, высота составляла 16 мм, и толщина алмазного слоя составляла 2 мм. Полученный относительный износ составлял 500 тысяч. Очевидно, можно видеть, что производительность ПКА-резца согласно настоящему изобретению лучше, чем у резца, изготовленного с применением кобальта в качестве связывающего агента, во время работы в условиях высокой температуры или в условиях отсутствия охладителя.

Вариант осуществления 2: Способ обработки резца в основном такой же, как описан в Варианте осуществления 1, но составной алмазный слой содержит поверхностный слой поликристаллического алмаза и переходной слой поликристаллического алмаза, в которых поверхностный слой содержит 60% по весу алмазного микропорошка и 40% по весу вольфрамового порошка, тогда как переходный слой содержит только чистый алмазный порошок. Порошки загружали слой за слоем, и кобальт в карбидном субстрате проникал в чистую алмазную пудру переходного слоя, что приводило к связному соединению между алмазными микропорошками во время спекания, и, в то же время, поверхностный слой и переходной слой также спекались вместе как неразделимая часть. Толщина поверхностного слоя составляла 1 мм, и толщина переходного слоя также составляла 1 мм. Испытание сухим сверлением показало относительный износ этого резца, равный 850 тысяч, и это также лучше, чем у резца, в котором применен кобальт в качестве связующего агента.

Вариант осуществления 3: Способ обработки резца в основном такой же, как описан в Вариантах осуществления 1 и 2, но составной алмазный слой содержит поверхностный слой поликристаллического алмаза и переходной слой поликристаллического алмаза, разница состоит в том, что поверхностный слой содержит 53% по весу алмазного микропорошка и 47% по весу вольфрамового порошка, тогда как переходный слой содержит 62% по весу алмазного микропорошка и 38% по весу вольфрамового порошка. Алмазный поверхностный слой изначально покрыли вольфрамом, предотвращая повреждения алмаза при высокой температуре от теплового расширения кобальта и его обратного катализа и, следовательно, достигли прекрасной термостойкости. Испытание сухим сверлением показало относительный износ этого резца, равный 1,48 миллиона, и это в 2,4 раза лучше, чем у резца, изготовленного с применением кобальта в качестве связующего агента и, следовательно, можно ясно видеть, что резец, изготовленный на основании принципа настоящего изобретения, отличается прекрасной производительностью при высокой температуре.

Группа изобретений относится к изготовлению режущего устройства. Режущее устройство содержит карбидный субстрат, содержащий кобальт, и полученный спеканием порошка слой поликристаллического алмаза. По меньшей мере часть слоя поликристаллического алмаза содержит карбид по меньшей мере одного материала, который вступает в реакцию с алмазом с образованием карбида, имеет коэффициент теплового расширения, близкий к коэффициенту теплового расширения алмаза в виде связующего, и выбран из группы, включающей вольфрам, рений, хром и титан. Часть частиц алмазного порошка в слое поликристаллического алмаза химически связана кобальтом карбидного субстрата. Согласно способу изготовления режущего устройства по меньшей мере один материал в виде порошка из группы, включающей вольфрам, рений, хром и титан, добавляют в алмазный порошок, полученный порошок объединяют с карбидным субстратом, содержащим кобальт, посредством механического сжатия статическим давлением и спекания в составной форме при температуре 1300-1600°С и давлении спекания 5-10 ГПа с обеспечением образования карбида и химического связывания части частиц алмазного порошка кобальтом карбидного субстрата путем их каталитического взаимодействия. Обеспечивается повышение термостойкости режущего устройства. 2 н. и 7 з.п. ф-лы, 2 ил., 3 пр.

1. Режущее устройство, содержащее карбидный субстрат, содержащий кобальт, и полученный спеканием порошка слой поликристаллического алмаза, отличающееся тем, что по меньшей мере часть слоя поликристаллического алмаза содержит карбид по меньшей мере одного материала, который вступает в реакцию с алмазом с образованием карбида, имеет коэффициент теплового расширения, близкий к коэффициенту теплового расширения алмаза в виде связующего, и выбран из группы, включающей вольфрам, рений, хром и титан, при этом часть частиц алмазного порошка в слое поликристаллического алмаза химически связана кобальтом карбидного субстрата.

2. Режущее устройство по п. 1, отличающееся тем, что слой поликристаллического алмаза состоит из слоев разного состава.

3. Режущее устройство по п. 1, отличающееся тем, что слой поликристаллического алмаза содержит 30-70 мас.% по весу по меньшей мере одного материала из группы, включающей вольфрам, рений, хром и титан.

4. Режущее устройство по п. 1, отличающееся тем, что оно содержит переходный слой поликристаллического алмаза между карбидным субстратом и слоем поликристаллического алмаза, причем переходный слой поликристаллического алмаза содержит до 50 мас.% по меньшей мере одного материала из группы, включающей вольфрам, рений, хром и титан.

5. Режущее устройство по п. 1 или 2, отличающееся тем, что толщина слоя поликристаллического алмаза составляет 0,5-6 мм.

6. Режущее устройство по п. 1 или 2, отличающееся тем, что по меньшей мере часть частиц алмазного порошка в слое поликристаллического алмаза связана друг с другом в форме алмаз - X карбид - X карбид - алмаз, где X - по меньшей мере один материал из группы, включающей вольфрам, рений, хром и титан, при этом оставшаяся часть химически связана кобальтом карбидного субстрата путем их каталитического взаимодействия.

7. Режущее устройство по п. 1 или 2, отличающееся тем, что слой поликристаллического алмаза покрыт по меньшей мере одной поверхностью карбидного субстрата.

8. Способ изготовления режущего устройства по п. 1, характеризующийся тем, что по меньшей мере один материал в виде порошка из группы, включающей вольфрам, рений, хром и титан, добавляют в алмазный порошок, полученный порошок объединяют с карбидным субстратом, содержащим кобальт, посредством механического сжатия статическим давлением и спекания в составной форме при температуре 1300-1600°С и давлении спекания 5-10 ГПа с обеспечением образования карбида по меньшей мере одного материала из группы, включающей вольфрам, рений, хром и титан, и химического связывания части частиц алмазного порошка кобальтом карбидного субстрата путем их каталитического взаимодействия.

9. Способ по п. 8, отличающийся тем, что спекание ведут в течение 0,5-30 мин.

| АЛМАЗНАЯ СПЕЧЕННАЯ ЗАГОТОВКА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1999 |

|

RU2210488C2 |

| WO 2013092370 A1, 27.06.2013 | |||

| WO 1997004209 A1, 06.02.1997. | |||

Авторы

Даты

2018-09-28—Публикация

2015-12-30—Подача