Область техники, к которой относится изобретение

Изобретение относится к области неразрушающего контроля крупногабаритных углеграфитовых изделий и заготовок, а именно к применению низкочастотных ультразвуковых дефектоскопов, работающих в режиме отражения для поиска и измерения геометрических параметров внутренних дефектов.

Уровень техники

Существует два применения ультразвуковой диагностики в углеграфитовой отрасли. Все (известные авторам) приложения основаны на применении теневого метода (проходящей волны), когда излучатель и приемник звуковых волн располагаются с разных сторон исследуемого изделия на одной акустической оси. При помощи специального оборудования производится измерение времени прохождения звуковой волны от излучателя к приемнику, геометрическое расстояние между излучателем и приемником считается известным.

В первом случае производится вычисление скорости звука в материале и устанавливается корреляционная зависимость между скоростью звука и физико-механическими характеристиками материала, такими как прочность, плотность, модуль упругости, удельное электрическое сопротивление и др.:1. Бабкин М.Ю. Исследование формирования термопрочностных свойств катодных блоков и их взаимосвязь с параметрами ультразвукового контроля: диссертация кандидата технических наук: 05.17.07. ― Челябинск, 2000. — 136 c.; 2.Reinhorn G., Drǎgan O. Determining quality of graphite electrodes for electric arc furnaces by measuring ultrasonic velocity //Ultrasonics. – 1983. – Т. 21. – №. 4. – С. 167-170; 3. В Варыпаев Э.С., Бондарчук В.И. Определение прочности графитированных ниппелей неразрушающим методом.// Заводская лаборатория. 1985. -№6. - С.63-64.

Во втором случае скорость звука в материале принимается как постоянная величина, а увеличение времени прохождения звуковой волны интерпретируется как признак наличие дефекта на акустической оси между излучателем и приемником.

Однако, при проведении контроля крупногабаритных изделий (диаметром порядка 1000 мм и более, длиной до 3000 мм) возникает ряд технических трудностей. Во-первых, необходимо точное позиционирование датчиков на поверхности изделия. Во-вторых, для получения высокого разрешения и приемлемой скорости контроля необходимо сильно сокращать время единичных измерений, что влечет за собой необходимость применения сложных систем автоматизации процесса измерений. Необходимость использования автоматизированных линий исключает возможность проверки качества изделий в «полевых» условиях, например, на складе заказчика.

Существует ряд решений по автоматизации процесса контроля дефектности крупногабаритных углеродных изделий с использованием акустических методов. Так в CN202442996U описана установка, в которой углеродный электрод устанавливается на роликовом вращателе, а датчики дефектоскопа позиционируются при помощи подвижных траверс, перемещающихся вдоль оси электрода. Недостатком данной конструкции является отсутствие возможности обследовать электроды сильно различающиеся по диаметру.

В US 20020148295 A1 также электрод помещен на роликовый вращатель, установленный в технологической нитке. Датчики дефектоскопа выполнены в виде роликов на концах полуколец, установленных на двух роботизированных руках, позволяющих перемещать их параллельно друг другу вдоль оси электрода. Данная конструкция вовсе не может работать с различными диаметрами электродов без замены полуколец, на которых закреплены датчики.

Принцип ультразвуковой томографии описан в патенте RU 2458342, а ультразвуковая антенная решетка в виде двухмерной матрицы описана в патенте RU 2080592, однако до сих пор они применялись для неразрушающего контроля строительных конструкций, о применении данной техники для контроля внутренней структуры крупногабаритных углеграфитовых изделий в настоящее время информация отсутствует.

Сущность изобретения

Задачей данного технического решения является повышение точности обнаружения дефектов в крупногабаритных углеродных изделиях при сохранении приемлемого времени контроля и обеспечении возможности автономной работы без применения специализированных средств автоматизации.

Технический результат заявленного изобретения заключается в повышении точности обнаружения дефектов.

Технический результат достигается за счет того, что способ неразрушающего контроля дефектности углеграфитовой продукции, в котором на боковую и торцевые поверхности углеродного изделия наносят координатную сетку с вертикальным и горизонтальным шагом соответственно (H+100) мм и (W+100) мм, где: H – высота антенной решетки ультразвукового томографа, W – ширина антенной решетки ультразвукового томографа, производят построчную съемку поверхности изделия с помощью низкочастотного ультразвукового томографа с двумерной антенной решеткой из электроакустических преобразователей с сухим точечным контактом, при этом рабочую частоту томографа задают в диапазоне 20-100 кГц, помечают ячейку координатной сетки при обнаружении в данной ячейке внутренних отражателей, при этом если помечают две или более соседних ячейки, то прямоугольную область, включающую в себя все смежные помеченные ячейки, размечают с половинным шагом путем деления ячеек обзорной сетки пополам, проводят построчную съемку области, размеченную с половинным шагом, собирают и обрабатывают обзорные подробные карты отдельных реализаций и анализируют для определения типа дефектов, их размера и расположение.

В частном случае реализации заявленного технического решения изделие цилиндрической формы помещают на направляющие рельсы и фиксируют на время сканирования, проводят анализ верхней половины изделия, после перекатывают изделие на 180° и производят анализ нижней половины.

В частном случае реализации заявленного технического решения изделие устанавливают на роликовый вращатель, при этом поворот изделия осуществляют при помощи электродвигателей на заданный оператором угол.

В частном случае реализации заявленного технического решения шаг единичного перемещения поверхности изделия на роликовом вращателе задают равным вертикальному шагу сетки сканирования, производят последовательную съемку одной строки, перемещают томограф в начало строки и производят съемку следующей строки вдоль одной и той же линии.

В частном случае реализации заявленного технического решения томограф между точками сканирования перемещают подвижной траверсой, движущейся в горизонтальном направлении, при этом управление перемещением томографа и вращением изделия осуществляют при помощи компьютерной программы.

В частном случае реализации заявленного технического решения перемещение томографа между точками сканирования осуществляют манипулятором.

В частном случае реализации заявленного технического решения применяют лазерную разметку в виде системы из нескольких лазеров, проецирующих изображение сетки на изделие, закрепленное на роликовом вращателе.

Краткое описание чертежей

Детали, признаки, а также преимущества настоящего изобретения следуют из нижеследующего описания вариантов реализации заявленного способа с использованием чертежей, на котором показано:

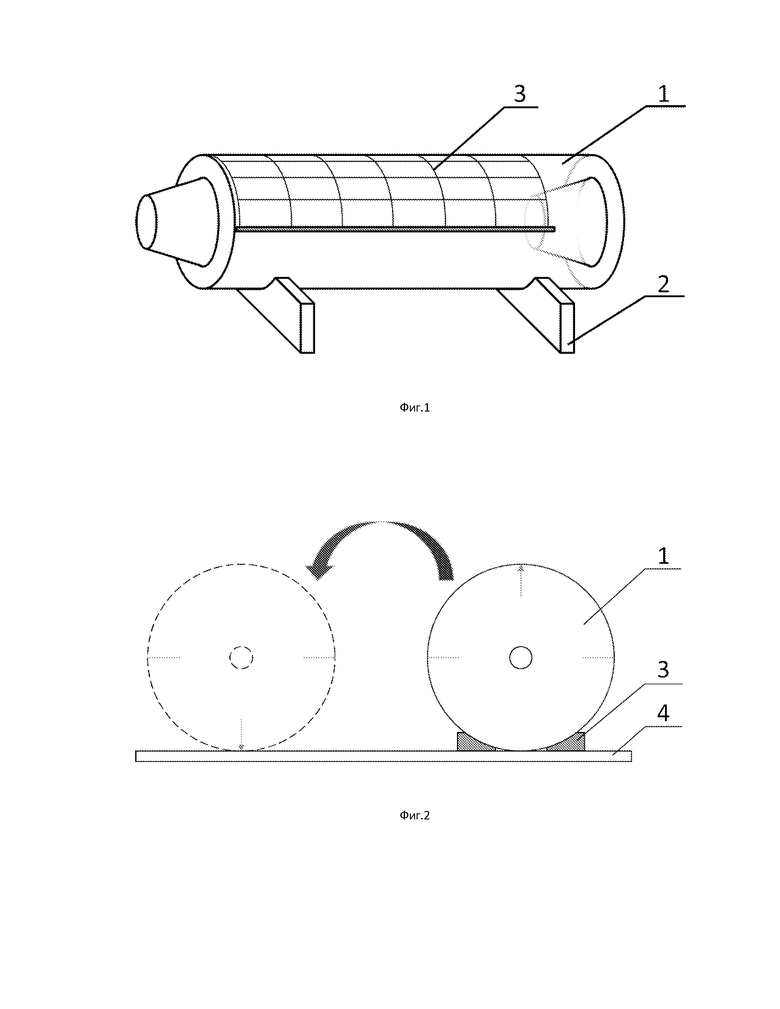

Фиг.1 – углеродное изделие с нанесенной координатной сеткой;

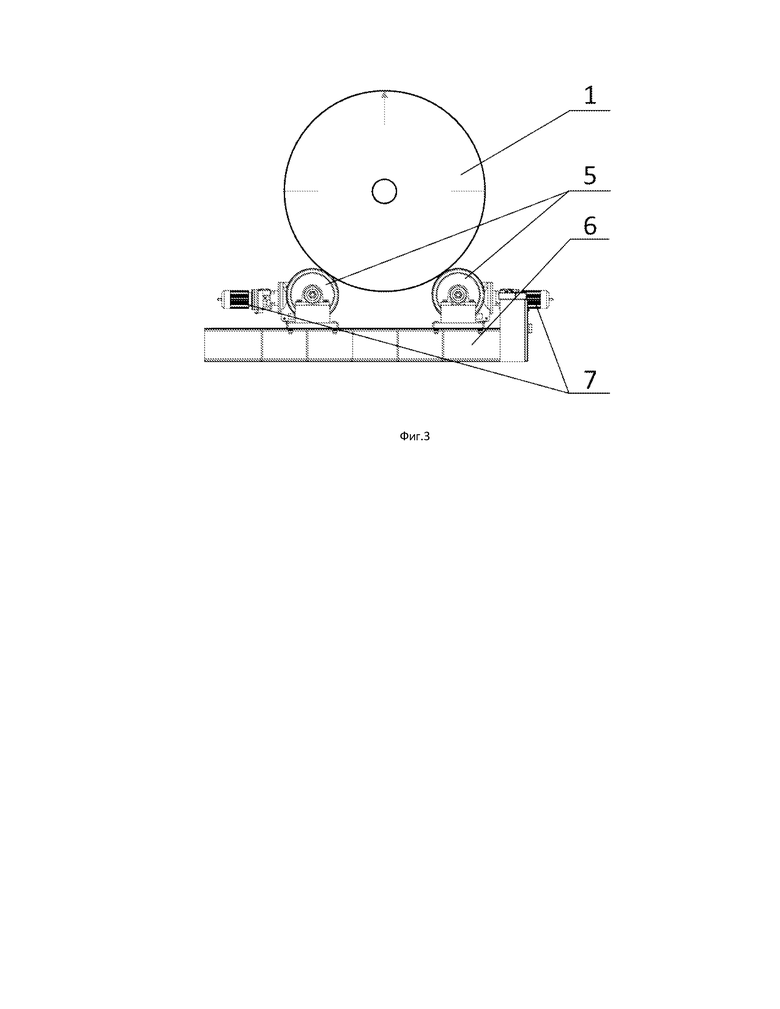

Фиг. 2 – углеродное изделие на направляющих рельсах;

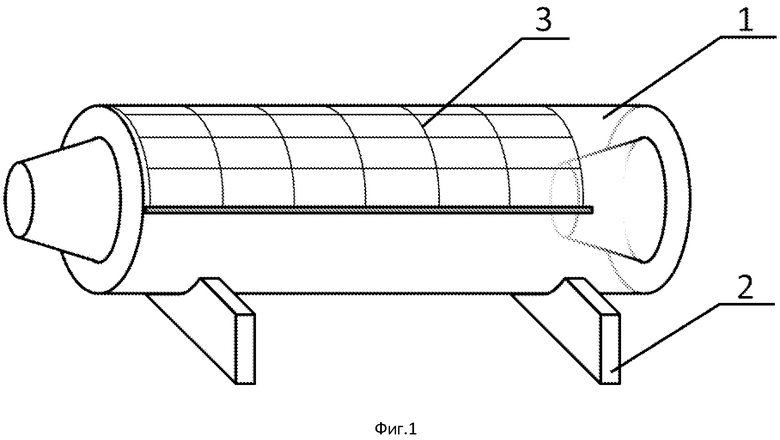

Фиг. 3 – углеродное изделие на роликовом вращателе.

На фигурах цифрами обозначены следующие позиции: 1 – изделие, 2 – транспортировочный поддон; 3 - противооткатный башмак; 4 – направляющие (рельсы); 5 – направляющие ролики; 6 – металлическая рама; 7 – электродвигатели;

Раскрытие изобретения

Для поиска внутренних дефектов в крупногабаритных углеродных изделиях, в том числе в необожженных заготовках, используют любой низкочастотный ультразвуковой томограф, выполненный в виде двухмерной матрицы, снабженной электроакустическими преобразователями с сухим точечным контактом. Поскольку длина волны обратно пропорциональна частоте и меньше или равна характерному масштабу структуры (размеру зерна материала), то волна быстро рассеивается, и глубина анализа значительно снижается. В нашем случае длина волны составляет порядка 50-100 мм (при размере зерна Dз<15 мм условие λ>>Dз соблюдается), но это же условие ограничивает видимость поверхностного слоя изделия сравнимого по толщине с длиной волны. Поверхностный слой «засвечивается» сигналами переотраженными вблизи поверхности. Это накладывает условие на габарит Lизд>>λ, то есть информативно таким образом можно тестировать только изделия размером более 500 мм.

Использование в антенной решетке электроакустических преобразователей с сухим точечным контактом позволяет отказаться от контактной жидкости для введения звуковых волн в материал, таким образом сокращая время обследования и оставляя поверхность изделий чистой. К тому же такая конструкция антенной решетки позволяет работать с неподготовленными поверхностями заготовок, не прошедших механическую обработку. Ультразвуковой томограф работает в эхо-режиме и позволяет получать сигнал от внутренних отражателей без необходимости доступа к обратной стороне изделия. Такая схема контроля позволяет обойтись без точного позиционирования прибора на поверхности изделия. Применяется оборудование с сухим точечным контактом, что позволяет повысить скорость контроля (не надо наносить контактные смазки) и не испортить товарный вид изделия. Последнее особенно актуально при работе с изделиями «в поле», то есть вне пределов предприятия. Также нельзя использовать в качестве контактной среды воду, так как некоторые виды углеродных изделий не допускают контакта с водой.

Рабочую частоту томографа задают в диапазоне 20-100 кГц. Углеродное изделие цилиндрической формы устанавливают на транспортировочном поддоне, таким образом, чтобы избежать вращения во время анализа. В варианте реализации заявленного технического решения изделие цилиндрической формы могут также поместить на направляющие рельсы и заклинить на время сканирования предметом, предотвращающим качение изделия. Как правило, это деревянный клин, или могут быть использованы тормозные башмаки. Углеродное изделие прямоугольной формы может быть установлено любым устойчивым образом. Например, на направляющих рельсах или двух деревянных брусьях, либо на упаковочном поддоне.

Одна реализация позволяет собрать информацию о дефектности в пределах апертуры антенной решетки томографа. Работа томографа на частотах 20-100 кГц позволяет снизить структурный шум от зернистой структуры материала до приемлемого уровня. При такой частоте при типичной скорости звука в углеродном материале минимальный детектируемый размер дефекта составляет порядка 40-50 мм, что является достаточным для решения задачи неразрушающего контроля.

Применяется низкочастотный ультразвук, позволяющий производить глубокое зондирование зернистых материалов. В заявленном способе применяется антенная решетка и томографическая обработка полученных данных. За счет этого увеличена площадь единичной площадки сканирования и увеличена информативность получаемых данных.

В заявленном техническом решении применяют построчное сканирование изделия, что позволяет получить данные со всей поверхности изделия (то есть, со всего объема). На боковую и торцевые поверхности изделия наносят координатную сетку с вертикальным и горизонтальным шагом соответственно (H+100) мм и (W+100) мм, где H – высота антенной решетки ультразвукового томографа, W – ее ширина (Фиг. 1).Суть заключается в том, что размер ячейки сканирования превышает размеры апертуры прибора (на 50 мм с каждой стороны), таким образом отсеивается информация о половине дефектов размером менее 100 мм, так как не являются опасными. Производят ручную построчную съемку поверхности изделия, при обнаружении в данной ячейке сканирования внутренних отражателей, ячейку помечают. В общей сложности достигается экономия времени при сканировании в два раза.

Для дополнительного увеличения скорости контроля изделия в варианте реализации заявленного технического решения сканирование проводят в два этапа. На первом этапе получают обзорное изображение и устанавливают наличие или отсутствие локальных или протяженных дефектов. Для этого шаг сетки выбирают таким образом, чтобы он равнялся габаритам антенной решетки, увеличенным на удвоенный минимальный детектируемый размер дефекта. Варианте реализации заявленного технического решения шаг сетки увеличивают на 100 мм. При таком шаге вероятность обнаружения дефекта минимального размера составляет не менее 50% и она резко возрастает с увеличением размера дефекта. При обнаружении дефектов в двух или более смежных ячейках обзорной сетки, область локализации дефектов размечают сеткой для подробного сканирования, шаг которой в два раза меньше шага обзорной сетки по обеим координатам. Изображение, полученное на подробном скане, обладает достаточным разрешением, чтобы определить размер и расположение дефекта, а также его тип. У конкретного прибора подошва с антенной решеткой имеет размер 100х350 мм. Разреженная сетка оставляет вокруг подошвы прибора «поля» по 50 мм. Если сетка уменьшена вдвое, то отдельные реализации накладываются друг на друга, по крайней мере в вертикальном направлении между ними не остается зазоров. Это гарантирует минимальную потерю информативности и почти наилучшее изображение внутренних дефектов, которое можно получить данным способом. В варианте реализации заявленного технического решения сокращают размеры ячеек сетки сканирования, однако данное сканирование требует неоправданно больших затрат времени. Разделение сетки на две равные части не требует затрат и возможно при ручном контроле проведения сканирования.

При обнаружении дефекта большего размера появляется возможность снять подробную картинку с уменьшенной сеткой. Если после завершения съемки две или более соседних ячейки оказались помеченными, то прямоугольную область, включающую в себя все смежные помеченные ячейки, размечают с половинным шагом путем деления ячеек обзорной сетки пополам. Две или более (как уже сказано) размечают с половинным шагом, а если находят одну изолированную «дефектную» ячейку, то данную ячейку игнорируют, поскольку дефект считается, локальным, его параметры оцениваются по единичной реализации.

Обзорные и подробные изображения собирают при помощи компьютера из отдельных реализаций и анализируются, определяется тип дефектов, их размер и расположение. На основе этих данных принимается решение о возможности эксплуатации изделия.

Изделие цилиндрической формы помещают на направляющие рельсы и заклинивают на время сканирования предметом, предотвращающим качение изделия. Как правило, это деревянный клин, или могут быть использованы тормозные башмаки. (Фиг.2). Это позволяет после анализа верхней половины изделия перекатить его на 180° и провести анализ нижней половины, что увеличивает вероятность обнаружения и адекватной интерпретации дефекта.

В варианте реализации заявленного технического решения изделие устанавливают не на рельсы, а на роликовый вращатель (Фиг.3). Поворот изделия осуществляют при помощи электродвигателей на заданный оператором угол.

Шаг единичного перемещения поверхности изделия при помощи роликового вращателя задается равным вертикальному шагу сетки сканирования. Производят последовательную съемку одной строки, включают вращение, перемещают томограф в начало строки и производят съемку следующей строки вдоль одной и той же линии. Горизонтальный шаг сканирования размечается на горизонтальной планке, прижатой к поверхности изделия и расположенной на фиксированной высоте.

В варианте реализации заявленного технического решения перемещение томографа между точками сканирования осуществляют при помощи подвижной траверсы, движущейся в горизонтальном направлении. Управление перемещением томографа и вращением изделия осуществляют при помощи компьютерной программы.

В варианте реализации заявленного технического решения перемещение томографа между точками сканирования осуществляют при помощи манипулятора «роботизированная рука», что позволяет обследовать в автоматическом режиме не только изделия круглой формы, но и изделия с произвольной формой поверхности, кривизна которой не превышает максимально допустимого значения для антенной решетки ультразвукового томографа.

В варианте реализации заявленного технического решения применяют лазерную разметку в виде системы из нескольких лазеров, проецирующих изображение сетки на изделие, закрепленное на роликовом вращателе.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выявления поперечно ориентированных дефектов при ультразвуковом сканировании изделия с отражающим дном | 2015 |

|

RU2610516C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ДЕФЕКТНОСТИ МЕТАЛЛИЧЕСКОГО ИЗДЕЛИЯ | 2019 |

|

RU2723368C1 |

| УЛЬТРАЗВУКОВОЙ ТОМОГРАФ И КОЛЬЦЕВАЯ АНТЕННАЯ РЕШЕТКА ДЛЯ УЛЬТРАЗВУКОВОГО ТОМОГРАФА | 1999 |

|

RU2145797C1 |

| Устройство для определения структуры материала или образцов при одноосном сжатии и способ его использования | 2021 |

|

RU2755098C1 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ ТОМОГРАФИИ | 2023 |

|

RU2799111C1 |

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ СТЕПЕНИ ПОВРЕЖДЕННОСТИ МЕТАЛЛОВ КОНТЕЙНЕРОВ | 2015 |

|

RU2614186C1 |

| Устройство для определения структуры образцов при автоматизированном одноосном сжатии и способ его использования | 2023 |

|

RU2813454C1 |

| Способ ультразвуковой томографии | 2016 |

|

RU2639986C1 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ ТОМОГРАФИИ | 2023 |

|

RU2817123C1 |

| СПОСОБ АВТОМАТИЗИРОВАННОЙ НАРУЖНОЙ ДИАГНОСТИКИ ТРУБОПРОВОДА И АВТОМАТИЗИРОВАННЫЙ ДИАГНОСТИЧЕСКИЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2021 |

|

RU2757203C1 |

Использование: для неразрушающего контроля крупногабаритных углеграфитовых изделий и заготовок. Сущность изобретения заключается в том, что осуществляют фиксацию углеродного изделия, нанесение на боковую и торцевые поверхности изделия координатной сетки с вертикальным и горизонтальным шагом соответственно (H+100) мм и (W+100) мм, где: H – высота антенной решетки ультразвукового томографа, W – ширина антенной решетки ультразвукового томографа, построчную съемку поверхности изделия с помощью низкочастотного ультразвукового томографа с двумерной антенной решеткой из электроакустических преобразователей с сухим точечным контактом, при этом рабочую частоту томографа задают в диапазоне 20-100 кГц, помечают ячейку координатной сетки при обнаружении в данной ячейке внутренних отражателей, при этом если помечают две или более соседних ячейки, то прямоугольная область, включающая в себя все смежные помеченные ячейки, размечают с половинным шагом путем деления ячеек обзорной сетки пополам, проводят построчную съемку области, размеченную с половинным шагом, собирают и обрабатывают обзорные подробные карты отдельных реализаций и анализируют для определения типа дефектов, их размера и расположение. Технический результат: обеспечение возможности повышения точности обнаружения дефектов. 6 з.п. ф-лы, 3 ил.

1. Способ неразрушающего контроля дефектности углеграфитового изделия с использованием ультразвукового томографа, в котором на боковую и торцевые поверхности углеродного изделия наносят координатную сетку с вертикальным и горизонтальным шагом соответственно (Н+100) мм и (W+100) мм, где: Н - высота антенной решетки ультразвукового томографа, W - ширина антенной решетки ультразвукового томографа, производят построчную съемку поверхности изделия с помощью низкочастотного ультразвукового томографа с двумерной антенной решеткой из электроакустических преобразователей с сухим точечным контактом, при этом рабочую частоту томографа задают в диапазоне 20-100 кГц, помечают ячейку координатной сетки при обнаружении в данной ячейке внутренних отражателей, при этом если помечают две или более соседних ячейки, то прямоугольную область, включающую в себя все смежные помеченные ячейки, размечают с половинным шагом путем деления ячеек обзорной сетки пополам, проводят построчную съемку области, размеченную с половинным шагом, собирают и обрабатывают обзорные подробные карты отдельных реализаций и анализируют для определения типа дефектов, их размера и расположения.

2. Способ по п. 1, отличающийся тем, что изделие помещают на направляющие рельсы и фиксируют на время сканирования, проводят анализ верхней половины изделия, после перекатывают изделие на 180° и производят анализ нижней половины.

3. Способ по п. 1, отличающийся тем, что изделие устанавливают на роликовый вращатель, при этом поворот изделия осуществляют при помощи электродвигателей на заданный оператором угол.

4. Способ по п. 1, отличающийся тем, что шаг перемещения поверхности изделия на роликовом вращателе задают равным вертикальному шагу сетки сканирования, производят последовательную съемку одной строки, перемещают томограф в начало строки и производят съемку следующей строки вдоль одной и той же линии.

5. Способ по п. 4, отличающийся тем, что томограф между точками сканирования перемещают подвижной траверсой, движущейся в горизонтальном направлении, при этом управление перемещением томографа и вращением изделия осуществляют при помощи компьютерной программы.

6. Способ по п. 1, отличающийся тем, что перемещение томографа между точками сканирования осуществляют манипулятором.

7. Способ по п. 1, отличающийся тем, что в качестве координатной сетки применяют лазерную разметку в виде системы из нескольких лазеров, проецирующих изображение сетки на изделие, закрепленное на роликовом вращателе.

| СПОСОБ УЛЬТРАЗВУКОВОЙ ТОМОГРАФИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2458342C1 |

| Способ томографической реконструкции акустических неоднородностей | 1989 |

|

SU1746219A1 |

| RU 2014153933 A, 20.07.2016 | |||

| Способ ультразвукового томографического контроля изделий | 1990 |

|

SU1817019A1 |

| US 20170258452 A1, 14.09.2017 | |||

| DE 3826139 A1, 08.02.1990. | |||

Авторы

Даты

2018-10-02—Публикация

2017-09-27—Подача