Изобретение относится к области трубопроводной техники и может быть использовано в трубчатых изделиях из композиционных материалов, например, в многослойных трубах-оболочках с использованием армировки из стекловолокон, базальтовых или органических волокон, которые эксплуатируются в сложных условиях внешнего воздействия. Такими трубами могут быть трубы, используемые в горнодобывающей отрасли и применяемые в керноприемных колоннах и других трубопроводах, связанных с проведением геологоразведочных работ, с освоением скважин или других вскрышных работ в неблагоприятных условиях транспортировки, хранения и монтажа.

Данные трубы должны обладать повышенной прочностью, надежностью и стойкостью к агрессивной окружающей среде. Одновременно с этим они должны иметь минимальную массу, стабильные габаритные размеры и небольшую толщину стенки.

Известно, что ранее трубопроводные системы во многих отраслях промышленности изготавливались из металлов. Из-за повышенной коррозии срок службы таких систем составляет всего 2-5 лет, а конструкции являются сложными и составными (патенты РФ №2095675, РФ №2148202, МПК7 F16L 9/02, РФ №2183784, МПК7 F16L 9/00). После освоения производства прочных стенок труб из композиционных материалов на основе металлической армировки и полимерной матрицы возникла проблема надежности функционирования армировки и стыков трубы, которые стали изготавливать в виде комплектующих фланцев из специальных стальных сплавов с последующим креплением с материалами стенок при их изготовлении.

Так, известна многослойная труба с использованием композиционных материалов и законцовок (а.с. СССР №383944, М.кл. F16L 9/04). В данной трубе армировка выполнена в виде кольцевых витков с небольшой продольной прочностью, жесткостью и прочностью связи с законцовками. Известна также многослойная труба с фланцами на концах и сложной конструкцией стенок, армированных пластинчатыми элементами в виде плоских спиралей, сцепленными с пазами фланцев (патент РФ №2117205, МПК F16L 9/00). Данная труба обладает пониженной кольцевой жесткостью и низкой прочностью на сдвиг, скручивание, снижающих устойчивость трубы при изгибающих и сжимающих осевых нагрузках.

Известны также трубы, в которых несущие стенки выполнены из полимерного композиционного материала в виде многослойных разноармированных слоев стекловолокна, пропитанного полимерным отвержденным связующим и заделанного в металлических законцовках с помощью установленных на них радиальных игл (патенты РФ №2144640, МПК7 F16L 47/00, №2177579, МПК7 F16L 9/12). Данная заделка позволяет добиться более прочной связи армирующих волокон с законцовками по всей толщине стенки трубы, но локально ухудшает структуру композиционного материала в местах заделки, увеличивает ее габариты и склонность к расслоениям и растрескиванию.

В качестве ближайшего аналога, выбранного в качестве прототипа, принята труба из композиционных материалов (по патенту РФ №2166145, МПК7 F16L 9/12). Данная труба содержит торцевые усиления, посадочные места для соединения со смежными элементами и силовой каркас, образованный слоями армирующих волокон, уложенных поочередно в каждом слое и скрепленных отвержденным полимерным связующим.

Данная труба имеет большую толщину стенки и габариты торцевых усилений за счет большого количества слоев из разнородных армировок, пропитанных и непропитанных связующим прослоек, что приводит к возникновению остаточных внутренних напряжений после изготовления и невозможности добиться равнопрочности трубы из-за неравномерных послойных напряжений в слоях стенки трубы и неравномерности нагружения слоев при ее любой силовой или тепловой нагрузке. Все это снижает эффективность трубы, увеличивает концентрацию напряжений в слоях и приводит к уменьшению надежности.

Для возможности производства многослойных труб данных конструкций известны следующие способы их изготовления. Способ изготовления трубы (по патенту РФ №2141070, МПК7 F16L 9/02), когда ее внутренний слой и торцовые наконечники размещают внутри силовой оболочки с последующей деформацией силового слоя и внутреннего слоя в местах установки наконечников. Все это приводит к уменьшению толщины слоя и прочности трубы в местах данных деформаций, искажению ее формы и возникновению концентраторов напряжений с невозможностью прямого контроля качества заделки.

Известен также способ изготовления трубы из композиционных материалов (по патенту РФ №2154766, МПК7 F16L 9/12), включающий последовательное формование на оправке ряда слоев из невулканизированных заготовок, пропитанных и сухих армирующих материалов с последующей термообработкой и снятием с оправки. Обеспечивая трансверсальную прочность по толщине, силовой каркас трубы плохо реализует осевые нагрузки, не обеспечивая равномерность напряжений в слоях, которые являются адаптирующими и технологическими.

В качестве прототипа принят способ изготовления трубы из композиционных материалов (по вышеупомянутому патенту РФ №2166145, МПК7 F16L 9/12), заключающийся в последовательном нанесении на оправку технологических ограничителей, намотке на оправку системы пропитанных слоев с разным послойным расположением армирующих волокон, организации законцовок и местных усилений в процессе намотки, с последующей совместной термообработкой, обрезкой технологического припуска и снятием с оправки. Для данного способа характерным недостатком является большая нестабильность габаритных и прочностных параметров силовых элементов трубы, так как существующая методика многослойной укладки перекрывает ранее уложенные слои, местные усиления и места законцовок, обеспечивая лишь опосредованный контроль положения и текущую только суммарную толщину уложенных слоев в процессе намотки и последующего давления на них верхних слоев. Вследствие этого, даже при автоматизации процесса намотки, разброс габаритных размеров слоев и их усиливающих элементов по привязке и по толщине будет зависеть от изменений вязкости пропитывающего связующего, разброса натяжений волокон и их жесткостных свойств. Таким образом, это приведет к снижению надежности трубы и необходимости повышения ее габаритных размеров или технологических припусков, расходу на дополнительные материалы и мехобработку.

Основной задачей изобретения является создание работоспособных длинномерных трубных сборок для эксплуатации при повышенных нагрузках с минимальными габаритами стенок. Техническим результатом от использования изобретения является повышение надежности и снижения габаритов и массы труб из композиционных материалов за счет их эффективного использования при более равномерно распределенных эксплуатационных напряжений по толщине стенки.

Основная задача и технический результат достигнут за счет совершенствования конструкции трубы из композиционных материалов путем введения дополнительных конструктивных элементов, новых форм элементов и их взаимного расположения.

Для этого труба из композиционных материалов, содержащая законцовки с центральным отверстием и местом соединения со смежными элементами и силовой каркас, образованный слоями армирующих волокон, уложенных поочередно в каждом слое в кольцевом направлении и в продольном направлении или по спирали, которые скреплены друг с другом и с законцовками отвержденным полимерным связующим, сторона законцовки, обращенная к трубе, выполнена в виде ступенчатых кольцевых полок, образующих кольцевые цилиндрические выступы с уменьшающимся диаметром в сторону силового каркаса и радиальной кольцевой канавкой на каждой полке. Первый слой силового каркаса выполнен с толщиной, равной высоте первой полки, и начинается от торца полки с внутренним диаметром, равным диаметру центрального отверстия законцовки. Каждый последующий слой выполнен комбинированным с чередованием продольного или спирального слоя и кольцевого, которые заходят на соответствующие полки большего диаметра и начинаются от ее торцевой поверхности. Причем количество цилиндрических кольцевых выступов законцовки совпадает с числом комбинированных слоев, где конец его каждого продольного или спирального слоя уложен в радиальную кольцевую канавку и закреплен дополнительным кольцевым слоем с толщиной, равной глубине канавки, и размещенным над канавкой.

На концах второй и последующих ступенчатых полок, начиная от оси трубы, могут быть выполнены цилиндрические проточки, в которых установлены концы кольцевого слоя, входящего в соответствующий комбинированный слой.

Одновременно с этим, по крайней мере на одном цилиндрическом выступе, начиная от его торца до радиальной кольцевой канавки, могут быть нанесены равномерно по всему периметру радиальные прорези, в которых размещены волокна контактирующего с ними продольного или спирального слоя.

Отличительными особенностями трубы из композиционных материалов являются следующие признаки:

- выполнение законцовки со стороны, обращенной к трубе, в виде ступенчатых кольцевых полок, образующих кольцевые цилиндрические выступы с уменьшающимся диаметром в сторону силового каркаса;

- на каждой полке выполнена радиальная кольцевая канавка;

- выполнение первого слоя силового каркаса с толщиной, равной высоте первой полки законцовки, и начинающимся от торца полки с внутренним диаметром, равным диаметру центрального отверстия законцовки;

- выполнение каждого последующего слоя силового каркаса комбинированным с чередованием продольного или спирального слоя и кольцевого;

- комбинированные слои заходят на соответствующие полки большего диаметра и начинаются от ее торцевой поверхности;

- количество кольцевых цилиндрических выступов совпадает с числом комбинированных слоев;

- конец каждого продольного или спирального слоя уложен в кольцевую радиальную канавку и закреплен дополнительным кольцевым слоем;

- дополнительный кольцевой слой выполнен с толщиной, равной глубине канавки, и размещен над канавкой.

Другими отличительными особенностями являются признаки:

- на концах второй и последующих ступенчатых кольцевых полок, начиная от оси трубы, выполнены цилиндрические проточки, в которых установлены концы кольцевого слоя, входящего в соответствующий комбинированный слой;

- по крайней мере, на одном цилиндрическом выступе, начиная от его торца до радиальной кольцевой канавки, нанесены равномерно по всему периметру радиальные прорези, в которых размещены волокна контактирующего с ними продольного или спирального слоя.

Ступенчатые кольцевые полки за счет своих кольцевых цилиндрических выступов, которые последовательно вытянуты в сторону силового каркаса, образуют площадки удобные для установки и закрепления его комбинированных слоев, с надежным визуальным контролем качества укладки и ее размеров. Обеспечивается также возможность послойной укладки и ремонта слоев без нарушения целостности других. При этом каждый выступ площадки предназначен для монтажа только одного комбинированного слоя и тем самым послойно и независимо от других слоев обеспечивает связь с законцовкой трубы. Обеспечивая выполнение первого слоя толщиной, равной высоте первой полки, получаем ровную по образующей площадку под укладку следующего за ним слоя, а заполняя пространство между торцами законцовок и посадочной площадкой на оправке за счет его укладки от торца полки с внутренним диаметром, равным диаметру центрального отверстия законцовки, закладываем монолитность материала с минимальными возможными расслоениями в слое и максимальной прочностью. В случае изготовления каждого последующего слоя комбинированным с чередованием продольного или спирального слоя и слоя кольцевого с полным заполнением пространства укладки от торцовых полок, обеспечивается равномерное по толщине пространственное армирование стенки трубы с гарантированными характеристиками прочности и жесткости композиционного материала. Причем возможно изменение углов намотки, как и выбор продольного или спирального слоев в каждом комбинированным слое, что позволяет адаптированно изменять и добиваться при необходимости прочностных характеристик композиционного материала по толщине. Введение кольцевой радиальной канавки на каждой полке и дополнительного кольцевого слоя, размещаемого над ней, обеспечивает как технологическое, так и конструктивное прочное закрепление каждого продольного или спирального слоя на законцовках и, следовательно, прочность всей трубы при действии осевых нагрузок. В том случае, когда толщина кольцевого слоя равна глубине канавки, в случае плотного прилегания к ней контактирующего слоя, будет достигнута наиболее ровная поверхность для последующего слоя.

Кроме того, выполнение на концах ступенчатых кольцевых полок цилиндрических проточек и установка на них концов кольцевого слоя, входящего в соответствующий комбинированный слой, обеспечивает как технологическое, так и конструктивное прочное закрепление каждого кольцевого слоя на законцовках и, следовательно, прочность всей трубы при действии осевых нагрузок.

А выполнение, по крайней мере, на одном цилиндрическом выступе равномерно по всему периметру радиальных прорезей и установка в них армирующих волокон позволяют еще больше увеличить контактную поверхность и прочность связи армирующих элементов с законцовками и увеличить работоспособность трубы при действии преимущественно нагрузок на скручивание.

Таким образом, все перечисленные признаки позволяют достичь лучшей прямолинейности и минимальных деформаций армирующих волокон во всех несущих слоях по длине стенки, послойной связи и самостоятельного закрепления слоя на законцовках, обеспечивая независимую эффективную работу каждого слоя и реализацию суммарной эксплуатационной нагрузки его равномерным напряжением. Все это позволяет снизить габариты трубы, уменьшая толщину стенки и увеличивая ее прочностные показатели и надежность.

Основная задача и технический результат также достигнут за счет совершенствования способа изготовления трубы из композиционных материалов путем изменения последовательности операций, введения дополнительных технологических приемов и новых условий и требований к ним.

Для достижения поставленной цели в известном способе изготовления трубы из композиционных материалов, включающем установку на оправку фланцевых законцовок и технологических фиксаторов, последовательном нанесении на оправку путем намотки или укладки системы слоев композиционного материала в виде армирующих нитей, пропитанных связующим с установкой или подгонкой их по заданной форме, термообработкой, обрезкой технологических припусков и снятием с оправки, на обоих концах оправки устанавливают и фиксируют от перемещений законцовки трубы с помощью технологических съемных элементов. Проводят намотку первого слоя с плотным заполнением пространства от одного торца законцовки до другого и с одновременным выравниванием наружного диаметра слоя до наружного диаметра первой полки законцовок. Затем проводят укладку первого комбинированного слоя в виде продольного или спирального слоя с выходом волокон слоя за габариты каркаса трубы и с укладкой и закреплением их на наружных торцах каждой законцовки за счет образования петли. Далее наматывают дополнительный кольцевой слой путем заполнения пространства над поверхностью законцовок, связанного с деформацией и плотным прилеганием к ее поверхности последнего предшествующего слоя, последующей обрезкой в месте его касания с поверхностью законцовки и удалением по всему периметру его излишков в виде петель. Затем наматывают с натягом завершающий кольцевой слой первого комбинированного слоя с плотным заполнением пространства между торцами заготовок. В дальнейшем проводят повтор всех операций укладки последующих комбинированных слоев до наружных выступов законцовок с последующей термообработкой и освобождением от оправки.

Кроме того, намотку каждого кольцевого слоя можно проводить обеспечивая минимальную волнистость наружной образующей поверхности, а канавки, образующиеся после намотки, перед укладкой следующего слоя заполняют загущенным связующим композиционного материала или шпатлевкой на его основе.

Одновременно с этим намотку дополнительного кольцевого слоя можно проводить до толщины не более половины требуемой, затем после обрезки и удаления излишков предыдущего слоя провести окончательную намотку остатка данного слоя до требуемой толщины.

После окончания нанесения слоев композиционного материала допускается проводить обжатие наружной поверхности трубы в зонах размещения законцовок, например, с помощью хомутов, раскрепление технологических фиксаторов на оправке и приложением осевой нагрузки к законцовкам, равной от 10 до 50% от осевой рабочей нагрузки при эксплуатации трубы, при которой проводят термообработку.

Отличительными особенностями способа изготовления трубы из композиционных материалов являются следующие признаки:

- на обоих концах оправки устанавливают и фиксируют от перемещений законцовки трубы с помощью технологических съемных элементов;

- проведение намотки первого слоя с плотным заполнением пространства от одного торца законцовки до другого, с одновременным выравниванием наружного диаметра слоя до наружного диаметра первой полки законцовок с каждого торца;

- последующее проведение укладки первого комбинированного слоя в виде продольного или спирального слоя, с выходом волокон слоя за габариты силового каркаса трубы, с укладкой и закреплением их на наружных торцах каждой законцовки за счет образования петли;

- проведение намотки дополнительного кольцевого слоя путем заполнения пространства над поверхностью законцовок, связанного с деформацией и плотным прилеганием к ее поверхности волокон последнего предшествующего слоя;

- последующая обрезка предшествующего слоя в месте его касания с поверхностью законцовки и удаление по всему периметру данных излишков в виде петель;

- намотка с натягом завершающего кольцевого слоя, входящего в комбинированный слой, с плотным заполнением пространства между торцами законцовок;

- повтор всех операций по укладке следующего комбинированного слоя и дополнительных кольцевых слоев до наружных выступов законцовок;

- после проведения всех операций - термообработка и освобождение от оправки.

Другими отличительными особенностями являются признаки:

- намотку каждого кольцевого слоя проводят с обеспечением минимальной волнистости наружной образующей поверхности, а канавки, образующиеся после намотки, перед укладкой следующего слоя заполняют загущенным связующим композиционного материала или шпатлевкой на его основе;

- намотку дополнительного кольцевого слоя проводят до толщины не более половины требуемой, а после обрезки и удаления излишков предыдущего слоя проводят окончательную намотку остатка данного слоя до требуемой толщины;

- проведение, после окончания нанесения слоев композиционного материала, обжатия наружной поверхности трубы в зонах размещения законцовок, например, с помощью хомутов, раскрепления технологических фиксаторов законцовок на оправке и приложение осевой растягивающей нагрузки к законцовкам, равной от 10 до 50% от осевой рабочей нагрузки при эксплуатации трубы, с дальнейшей термообработкой.

Установка с фиксацией от перемещений законцовок трубы на оправке с помощью технологических съемных элементов позволяет стабилизировать габаритные размеры при намотке с ее гарантированным качеством, а также возможность приложения растягивающих нагрузок к волокнам слоев при освобождении одного или двух съемных элементов. При проведении намотки первого слоя с плотным заполнением пространства от одного торца законцовки до другого, одновременным выравниванием наружного диаметра слоя до наружного диаметра первой полки законцовок с каждого торца обеспечивается равномерность структуры данного слоя с минимальными возможными расслоениями или внутренними напряжениями, несмотря на то что данный слой подвержен технологическим нагрузкам при намотке и термообработке от всех последующих комбинированных слоев. Последующая укладка первого комбинированного слоя в виде продольного или спирального слоя, с выходом волокон за габариты силового каркаса с укладкой и закреплением на наружных торцах каждой законцовки за счет образования петли, позволяет проводить его самостоятельное закрепление и обеспечивает равномерную укладку по всему периметру слоя и технологическое натяжение при изменении направления намотки с минимальными технологическими припусками. Проведение намотки дополнительного кольцевого слоя путем заполнения пространства над поверхностью законцовок позволяет не только обеспечить плотное прилегание нижнего слоя к поверхности законцовки, но и получить дополнительное технологическое натяжение волокон по всей длине оправки за счет их вытягивания между торцами законцовок и обеспечить более плотную структуру армирования.

Последующая обрезка слоя, уложенного с припуском под дополнительным слоем, необходима для формования его структуры и получения ровной поверхности по всей образующей для последующих слоев с возможностью визуального и инструментального контроля его характеристик. Намотка с натягом кольцевого слоя, входящего в комбинированный, с плотным заполнением пространства между торцами законцовок обеспечивает окончательное формирование всего комбинированного слоя, его качественную структуру и стабильные характеристики. Повтор всех операций по укладке следующего комбинированного слоя и дополнительных кольцевых слоев до наружных выступов законцовок позволяет достигать разных заданных толщин стенки трубы и послойное индивидуальное одинаковое, а при необходимости разное формование структуры несущих слоев по любой толщине от оправки до наружных выступов законцовок. Дальнейшие штатные операции термообработки и съема с оправки окончательно формируют структуру композиционного материала со стабильными и равнопрочными характеристиками.

В случае намотки каждого кольцевого слоя с минимальной волнистостью наружной образующей поверхности и заполнении канавок, после намотки перед укладкой следующего слоя, загущенным связующим композиционного материала или шпатлевкой на его основе достигается минимальная деформация волокон следующего продольного слоя за счет ровной подложки.

При намотке дополнительного кольцевого слоя до толщины не более половины требуемой и проведении его окончательной домотки после обрезки и удаления излишков предыдущего слоя появляется возможность достаточной технологической фиксации и достижения более плотной укладки на поверхность законцовки нижнего слоя и выравнивания поверхности самого дополнительного кольцевого слоя.

Кроме того, в случае обжатия наружной поверхности трубы в зонах размещения законцовок, например, с помощью хомутов появляется техническая возможность реализации предварительного напряженного состояния волокон всех слоев за счет осевого растяжения законцовок после раскрепления их технологических фиксаторов на оправке. Растяжение в 10-50% от величины осевой рабочей нагрузки позволяет в зависимости от толщины и жесткости волокон уменьшить их технологическую деформативность и обеспечить их лучшую прямолинейность в силовом каркасе для повышения работоспособности трубы при осевых нагрузках.

Таким образом, все перечисленные признаки способа позволяют обеспечить стабильность габаритных и прочностных параметров силовых элементов трубы за счет, прежде всего, визуального и технического контроля положения слоев в процессе намотки и последующего давления на них верхних слоев.

При этом также достигается технологическая возможность повышения прямолинейности и минимальных деформаций армирующих волокон во всех несущих слоях по длине стенки, послойной связи и самостоятельного закрепления слоя на законцовках, что обеспечивает независимую эффективную работу каждого слоя и реализацию суммарной эксплуатационной нагрузки их равномерным напряжением. Все это позволяет снизить габариты трубы, уменьшить толщину стенки или увеличить ее прочностные показатели и надежность.

Указанные отличительные существенные признаки являются новыми, так как их использование в известном уровне техники, аналогах и прототипе не обнаружено, что позволяет характеризовать предложенную конструкцию и способ изготовления в указанной совокупности существенных признаков соответствием критерию «новизна».

Единая совокупность новых и общих существенных признаков позволяет решить поставленную задачу и достичь нового технического результата по созданию трубы из композиционных материалов повышенной прочности и надежности, что характеризует предложенное техническое решение существенными отличиями от известного уровня техники аналогов и прототипа. Новое техническое решение основано на новой концепции усовершенствования трубы, является результатом разработки с учетом данных экспериментальных исследований, творческого вклада, получено без использования каких-либо рекомендаций в данной области техники или стандартов. Решение является оригинальным по своему конструктивному и технологическим исполнениям, неочевидным для специалистов соответствующей отрасли, характеризуется соответствием критерию «изобретательский уровень».

Сущность изобретения поясняется чертежами и их описанием.

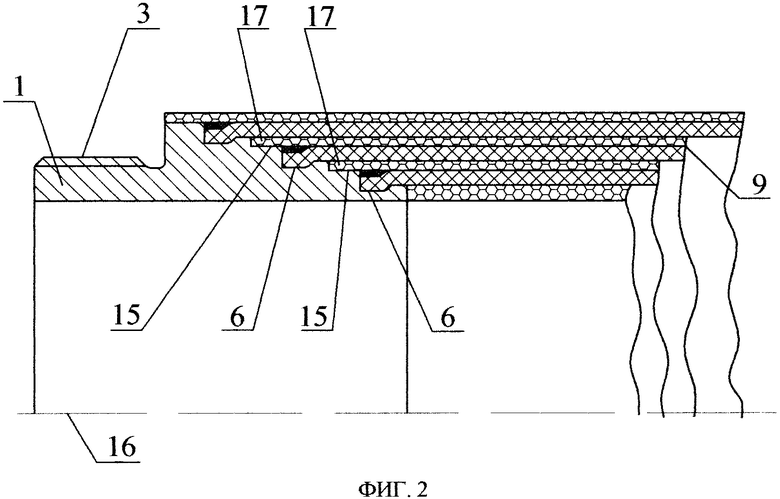

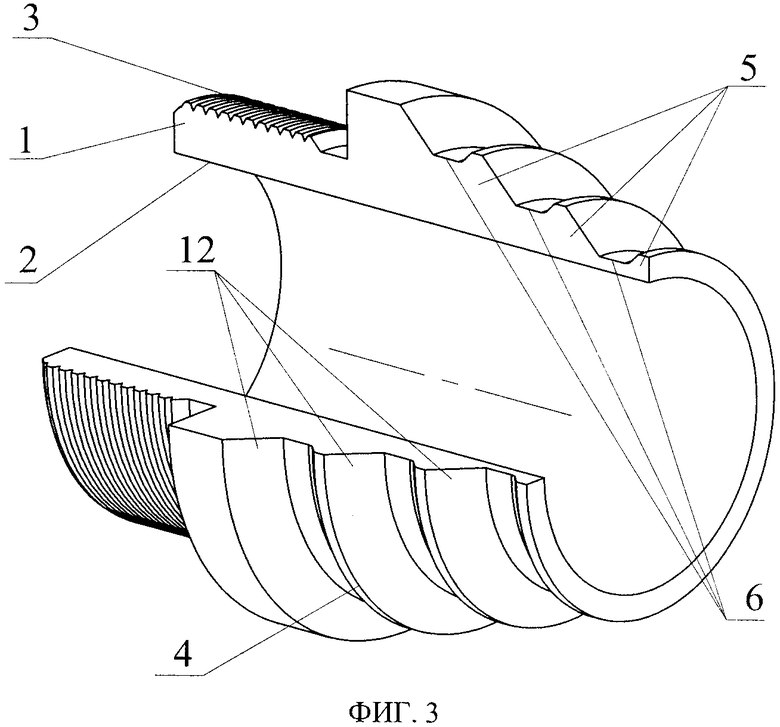

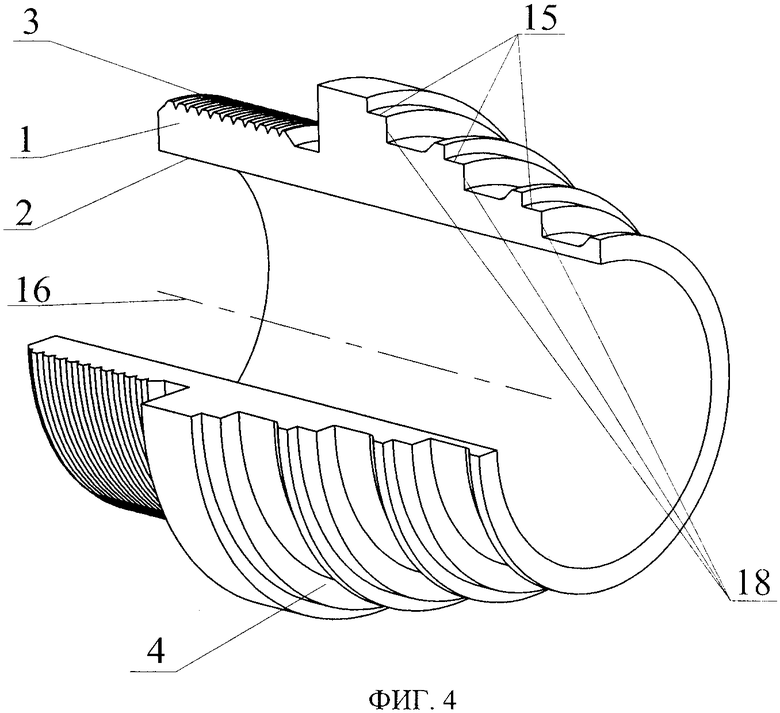

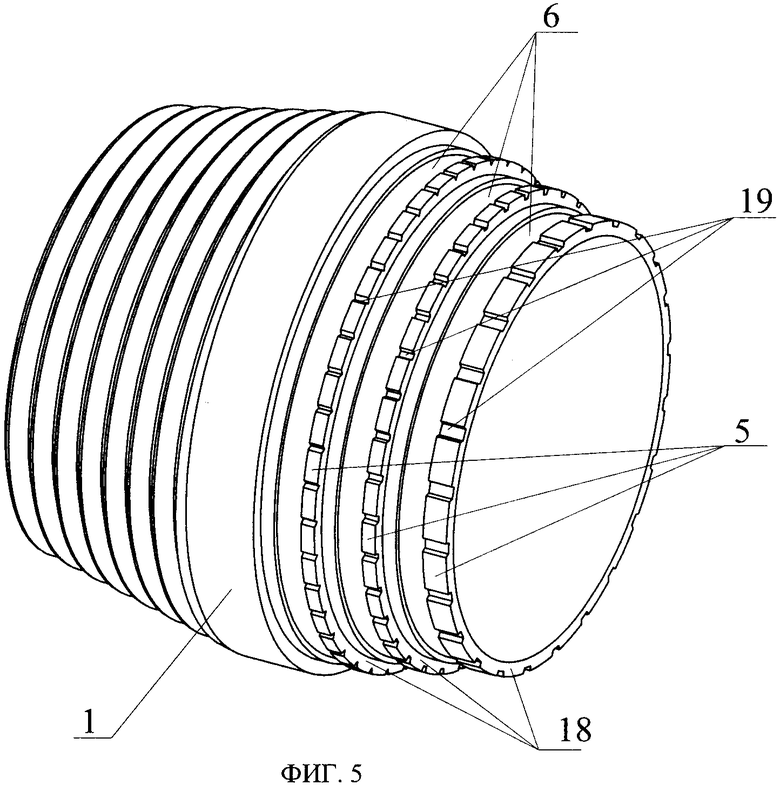

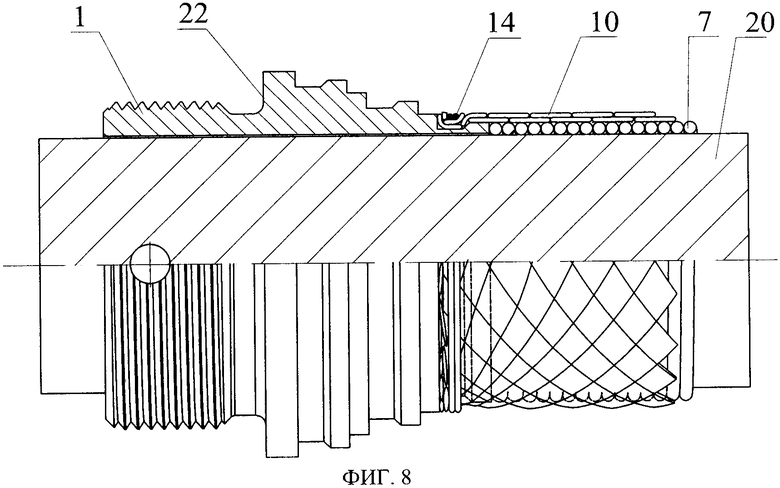

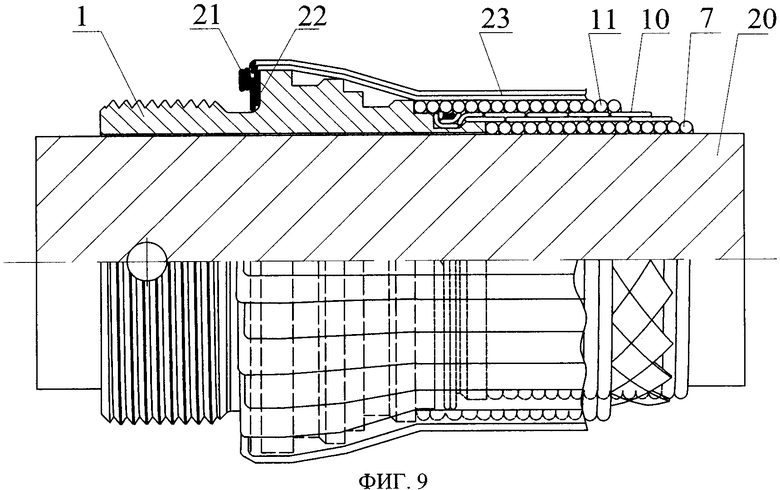

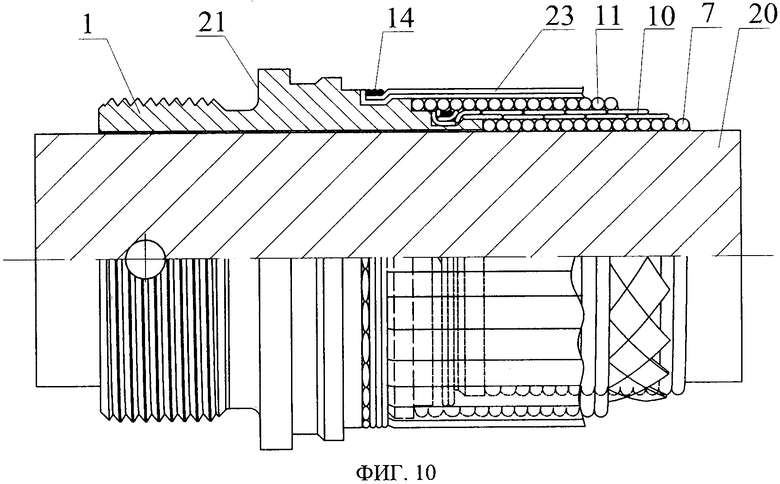

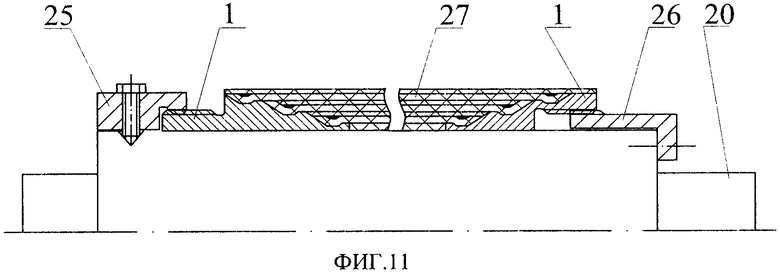

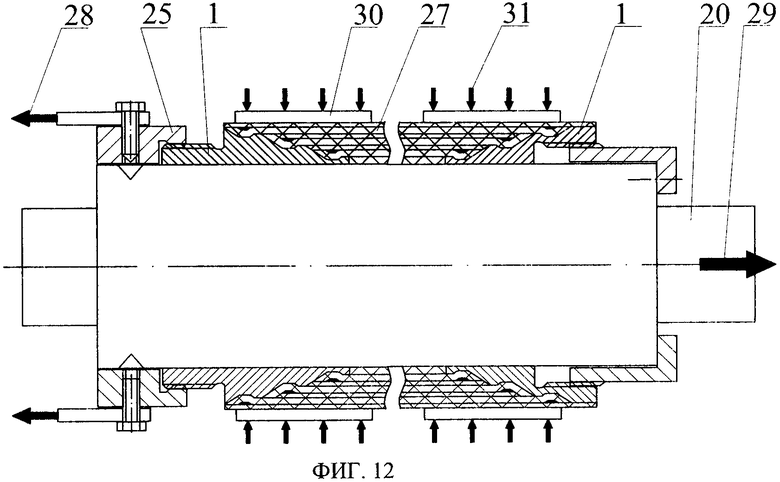

На фиг.1-2 изображены половины продольных сечений трубы с разной конструкцией законцовок. На фиг.3, 4 и 5 приведены изометрические виды разных конструкций законцовок, выполненные с вырезами и без них. На фиг.6, 7, 8, 9 и 10 показаны в изометрии и в разрезе оправка с законцовкой на разных стадиях укладки слоев. На фиг.11 и 12 - продольный разрез оправки с законцовками в технологических операциях без осевых нагрузок и с осевыми нагрузками.

Более подробное описание сущности изобретения и графических материалов приведено ниже.

Труба из композиционных материалов (см. фиг.1) содержит законцовку 1 с центральным отверстием 2 и местом 3 для соединения со смежными элементами. Сторона 4, обращенная к силовому каркасу трубы, выполнена в виде ступенчатых кольцевых полок 5, образующих кольцевые цилиндрические выступы с радиальной кольцевой канавкой 6 на каждой полке.

Первый слой 7 силового каркаса выполнен с толщиной, равной высоте первой полки 8, с внутренним диаметром, равным диаметру центрального отверстия 2. Каждый последующий слой силового каркаса является комбинированным слоем 9 и состоит из продольного или спирального слоя 10 и кольцевого 11, которые заходят на соответствующие полки 5 и начинаются от торцов 12 данных полок. Конец 13 каждого продольного или спирального слоя 10 уложен в радиальную кольцевую канавку 6 и закреплен дополнительным кольцевым слоем 14 с толщиной, равной глубине канавки 6, и размещен над ней. При этом количество выступов законцовки 1 в виде полок 5 равно количеству комбинированных слоев 9.

Законцовка 1 (см. фиг.2) с местом 3 для соединения со смежными элементами выполнена с цилиндрическими проточками 15, которые находятся на каждой полке, начиная со второй полки 5 законцовки от оси трубы 16. Проточки 15 выполнены не доходя до мест размещения кольцевых канавок 6. Конец 17 кольцевого слоя 11, входящего в комбинированный слой 9, размещен на данных проточках 15.

На указанных законцовках 1 (см. фиг.3) более подробно можно рассмотреть центральное отверстие 2, резьбу 3 для соединения со смежными элементами и сторону 4, обращенную к силовому каркасу трубы, выполненную в виде ступенчатых кольцевых полок 5, образующих кольцевые цилиндрические выступы с радиальной кольцевой канавкой 6 на каждой полке, а торцевые поверхности полок 12 выполнены коническими. На законцовке 1 (см. фиг.4), начиная со второй полки, выполнены также проточки 15, а торцы полок 18 перпендикулярны оси 16.

На законцовке 1 (см. фиг.5) на ступенчатых кольцевых полках 5 цилиндрических выступов, начиная от торцов 18 до радиальных канавок 6, нанесены радиальные прорези 19 по всему периметру полок.

Процесс изготовления трубы отражен на фиг.6, где показана оправка 20 трубы с закрепленной на ней законцовкой 1, первый слой 7 силового каркаса и витки спирального слоя 10 с выходом части витка 21 за габариты каркаса трубы и укладка его на наружных торцах 22 законцовки 1.

На фиг.7 показана оправка 20 с установленной на ней законцовкой 1 и первым слоем 7, на который уложен первый спиральный слой 10 с выходом части витка 21 за наружный торец 22 законцовки 1.

На фиг.8 показаны тот же технологический этап, но только после намотки дополнительного кольцевого слоя 14 и положение спирального слоя 10 после обрезки его петлевых излишков.

На фиг.9 показана оправка 20 с законцовкой 1, с уложенными первым слоем 7, спиральным слоем 10 и кольцевым 11 первого комбинированного слоя. Снаружи уложен продольный слой 23 от второго комбинированного слоя с выходом части слоя 24 за наружный торец 22 законцовки 1. На фиг.10 показаны тот же технологический этап после намотки дополнительного кольцевого слоя 14 и положение продольного слоя 23 после обрезки его петлевых излишков.

На фиг.11 показаны оправка 20 с установленными законцовками 1, которые закреплены на оправке с помощью левого 25 и правого 26 технологических фиксаторов, и силовой каркас 27 из композиционного материала. На фиг.12 - та же оправка с раскрепленным левым технологическим фиксатором 25, приложенной к нему осевой растягивающей нагрузкой 28 и ответной нагрузкой 29 на оправку 20. Одновременно через наружные накладки 30 на наружную поверхность силового каркаса 27 приложены обжимающие давления 31.

Изготовление трубы из композиционных материалов заключается в автоматическом или ручном режиме послойного формирования армировки силового каркаса и его послойном закреплении на ступенчатых кольцевых полках цилиндрических выступов законцовок. Возможная реализация и технологическая последовательность изготовления данной трубы и ее варианты подробно описаны в технологической части данного описания. Следует также отметить, что предложенная конструкция трубы и способ ее изготовления позволяют создавать большое разнообразие вариантов пространственного армирования силового каркаса трубы, легко адаптируя и оптимизируя ее несущую способность к условиям эксплуатации, и обеспечивать активный технологический контроль за качеством нанесения каждого слоя с минимальным травмирующим воздействием на предыдущие сформированные слои каркаса.

Повышение функциональности трубы из композиционных материалов заключается в повышении ее несущей способности и надежности, что приводит к возможности ее эксплуатации при повышенных нагрузках или уменьшения толщины стенки и массы трубы с сохранением ее работоспособности.

Изготовленная серия труб из композиционных материалов по данному техническому решению и их испытание показали хорошую стабильность их прочностных показателей и других эксплуатационных свойств.

Объем предлагаемого технического решения следует понимать шире, чем конкретное выполнение, приведенное в описании, формуле и чертежах. Форма выполнения представляет собой только возможные предпочтительные варианты.

Таким образом, новое техническое решение в совокупности существенных признаков и предложенных вариантах выполнения является высоконадежным по сравнению с известным уровнем техники, технологичным и эффективным, соответствует критерию «промышленная применимость», т.е. уровню изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТРУБА ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ ДЛЯ ТРАНСПОРТИРОВАНИЯ ГАЗООБРАЗНЫХ И ЖИДКИХ ПРОДУКТОВ ПОД ВЫСОКИМ ДАВЛЕНИЕМ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 1999 |

|

RU2166145C1 |

| Способ изготовления криволинейной трубы из композиционных материалов, оправка и стапель для осуществления этого способа и криволинейная труба из композиционных материалов | 2022 |

|

RU2808014C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРПУСА ТРАНСПОРТНО-ПУСКОВОГО КОНТЕЙНЕРА ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) | 2011 |

|

RU2492048C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ ТРУБЧАТОЙ ФОРМЫ (ВАРИАНТЫ) И ИЗДЕЛИЕ ТРУБЧАТОЙ ФОРМЫ (ВАРИАНТЫ) | 2008 |

|

RU2375174C1 |

| МНОГОСЛОЙНАЯ ТРУБА И СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОЙ ТРУБЫ | 2005 |

|

RU2288398C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УЗЛА СОЕДИНЕНИЯ МЕТАЛЛИЧЕСКИХ ТРУБ | 1995 |

|

RU2111404C1 |

| СОЕДИНЕНИЕ ТРУБ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 1999 |

|

RU2154767C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УЗЛА СОЕДИНЕНИЯ МЕТАЛЛИЧЕСКИХ ТРУБ | 2002 |

|

RU2235939C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРПУСНЫХ ДЕТАЛЕЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И КОМПОЗИЦИОННАЯ ОКАНТОВКА ИЛЛЮМИНАТОРА, ПОЛУЧЕННАЯ ТАКИМ СПОСОБОМ | 2011 |

|

RU2481954C1 |

| ГЕРМЕТИЧНАЯ ТРУБА-ОБОЛОЧКА | 2006 |

|

RU2340826C2 |

Изобретение относится к области трубопроводной техники и может быть использовано в трубчатых изделиях из композиционных материалов с ограничением габаритов, которые эксплуатируются в сложных и тяжелых условиях внешнего воздействия. Труба содержит силовой каркас из композиционного материала и законцовки, с кольцевыми ступенчатыми полками в виде цилиндрических выступов с радиальными кольцевыми канавками. Первый слой силового каркаса выполнен с толщиной, равной толщине первой полки, а каждый последующий слой выполнен комбинированным с чередованием продольного или спирального и кольцевого слоев, где конец каждого продольного или спирального слоя уложен в радиальную канавку и закреплен дополнительным кольцевым слоем с толщиной, равной глубине канавки. В способе изготовления трубы путем послойной укладки на оправку армирующих слоев, где каждый продольный или спиральный слой, входящий в комбинированный, укладывают с выходом волокон за габариты силового каркаса с укладкой и технологическим закреплением на наружных торцах законцовки, проводят намотку дополнительного кольцевого слоя с деформацией предыдущего слоя и обрезку его излишков, намотку завершающего кольцевого слоя и повторяют данные операции для всех остальных комбинированных слоев с последующей термообработкой и снятием с оправки. Предлагаемое решение позволяет достичь лучшей прямолинейности и минимальных деформаций армирующих волокон во всех несущих слоях, послойной связи и самостоятельного закрепления слоя на законцовках, обеспечивая независимую эффективную работу каждого слоя и технологической стабильности и качества несущих слоев силового каркаса трубы, что позволяет снизить габариты трубы, уменьшая толщину стенки и увеличивая ее прочностные показатели и надежность. 2 н. и 5 з.п. ф-лы, 12 ил.

| ТРУБА ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ ДЛЯ ТРАНСПОРТИРОВАНИЯ ГАЗООБРАЗНЫХ И ЖИДКИХ ПРОДУКТОВ ПОД ВЫСОКИМ ДАВЛЕНИЕМ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 1999 |

|

RU2166145C1 |

| МЕХАНИЗИРОВАННАЯ ЛИНИЯ СБОРКИ КРУПНОГАБАРИТНОЙ КОРПУСНОЙ МЕБЕЛИ | 1966 |

|

SU214070A1 |

| ТРУБА ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1999 |

|

RU2154766C1 |

| US 3481369 A, 02.12.1969. | |||

Авторы

Даты

2008-11-20—Публикация

2007-02-27—Подача