Изобретение относится к области машиностроения и может быть использовано во всех отраслях народного хозяйства для изготовления армированных труб.

Известно устройство для изготовления труб из волокнистых композиционных материалов [А.с. №721306].

Устройство содержит коаксиально установленные наружную силовую обойму, внутренний стержень, выполненный с каналом, выходящим на наружную поверхность, размещенную между ними тонкостенную оболочку, а также конусные затворы, герметизирующие полость между тонкостенной оболочкой и внутренним стержнем. В полости между тонкостенной оболочкой и обоймой размещают заготовку трубы, заключенную в сегменты, выполненные в виде пары полуцилиндров и облегчающие сборку устройства.

Последней операцией сборки устройства является поджатие конусных затворов осевым усилием.

Собранное устройство помещают в вакуумную печь, нагревают до требуемой температуры. В полости между тонкостенной оболочкой и внутреннем стержнем создают давление с помощью рабочего тела (газ, вода), подаваемого по каналу внутреннего стержня. При этом за счет давления рабочего тела и высокой температуры заготовка трубы уплотняется в течение заданного времени выдержки.

Такая конструкция имеет следующие недостатки:

При окончательной сборке устройства остаются неконтролируемые зазоры между конусными затворами и заготовкой трубы, на величину которых влияет механический износ конусных затворов, выводящий их размеры за предельные отклонения, и степень поджатия конусных затворов при сборке устройства. Оставшиеся зазоры могут привести к смещению частей заготовки трубы при кантовании устройства, нарушению конструкции соединения частей заготовки трубы и изменению линейных размеров получаемых труб за счет пластического течения материала заготовки трубы в неконтролируемые зазоры.

Задача изобретения - повышение стабильности линейных размеров и конструкции получаемых труб.

Технический результат - повышение выхода годного изделия и исключение пластического течения материала заготовки трубы.

Это достигается тем, что устройство для изготовления труб из композиционных материалов, содержащее наружную обойму, внутренний стержень, размещенную между ними тонкостенную оболочку и конусные затворы, герметизирующие полость между тонкостенной оболочкой и внутренним стержнем, причем полость между тонкостенной оболочкой и обоймой служит для размещения заготовки, заключенной в обжимные вкладыши, при этом оно снабжено двумя фиксаторами в виде колец с внутренним цилиндрическим отверстием, с одной стороны переходящим в раскрытый конус, установленными с натягом на тонкостенную оболочку вплотную к торцам заготовки трубы так, чтобы коническая часть внутреннего отверстия располагалась с противоположной стороны..

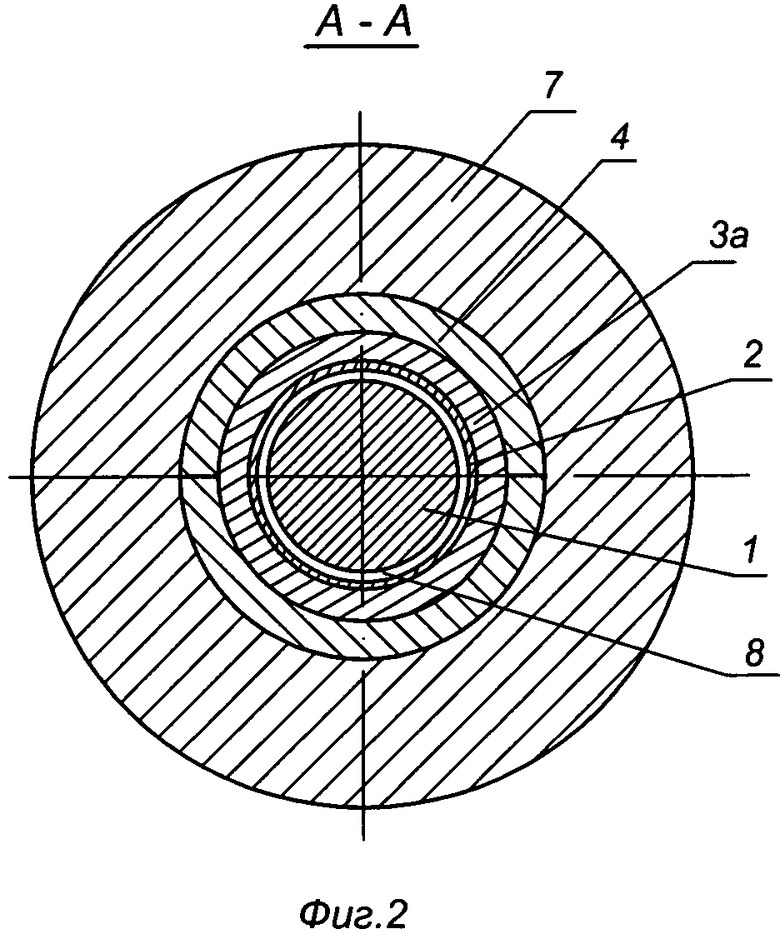

На фиг.1 изображено предлагаемое устройство для изготовления трубчатых элементов, общий вид; на фиг.2 - то же, в разрезе, где

1 - внутренний стержень;

2 - тонкостенная оболочка;

3 - заготовка трубы, в том числе 3а - композитная часть, 3б - неармированные законцовки;

4 - сегмент;

5 - фиксатор;

6 - конусный затвор;

7 - наружная силовая обойма;

8 - полость между внутренним стержнем и тонкостенной оболочкой;

9 - поверхность герметизации конусными затворами;

10 - канал во внутреннем стержне для подачи рабочего тела.

Устройство в собранном виде содержит внутренний стержень 1, тонкостенную оболочку 2, заготовку трубы 3 (состоящую из композитной части 3а и торцевых неармированных законцовок 3б), сегменты 4, фиксаторы 5, конусные затворы 6, выполненные в виде колец с конической внутренней поверхностью, наружную силовую обойму 7.

Устройство работает следующим образом.

На внутренний стержень 1 надевают тонкостенную оболочку 2 с набранной на ней заготовкой трубы. Затем композитную часть заготовки заключают в сегменты 4 и с двух сторон вплотную к торцам заготовки устанавливают фиксаторы 5 так, чтобы коническая часть внутреннего отверстия была обращена от заготовки трубы 3. Фиксаторы устанавливаются с натягом для предотвращения сдвига заготовки при последующей сборке и кантовании устройства. За фиксаторами на тонкостенную оболочку устанавливают конусные затворы 6 с зазорами, учитывающими просадку конусных затворов при их последующем поджатии. Полученную сборку заключают в наружную силовую обойму 7, после чего осевым усилием поджимают конусные затворы (поджатие гайками), тем самым герметизируют полость 8 между тонкостенной оболочкой и внутренним стержнем по поверхности 9.

Устройство помещают в вакуумную печь, где производят его нагрев, одновременно по каналу 10 внутреннего стержня 1 в герметичную полость 8 подают в необходимом количестве рабочее тело, создающее изостатическое давление в полости 8. Через тонкостенную оболочку 2 посредством ее пластической деформации давление передается на заготовку трубы 3 и фиксаторы 5.

При этом тонкостенная оболочка 2 заходит в коническую часть фиксаторов 5, предотвращая их сдвиг и тем самым - течение материала заготовки трубы 3 в процессе прессования.

По окончании прессования отключают нагрев и систему вакуумной откачки, сбрасывают давление в полости 8. Устройство охлаждают, разбирают и извлекают готовую трубу.

Примером работы устройства является изготовление трубы ⌀40 мм с толщиной стенки 1,5 мм, длиной 800 мм из волокнистого композиционного материала боралюминия с алюминиевыми торцевыми законцовками для соединения труб в конструкции.

Исходным материалом для сборки композитной части заготовки трубы служит лента-полуфабрикат «алюминий-бор» в виде упорядоченного монослоя волокон бора, скрепленных слоем алюминия размером 500×1000 мм (ТУ 92-04.06.010-90).

Алюминиевые торцевые законцовки в количестве 2 шт. изготавливают в виде колец высотой 50 мм с наружным диаметром 60 мм. Внутренний диаметр законцовок - 35 мм, с одной стороны отверстие на глубину 25 мм расточено до диаметра 41 мм для сопряжения с композитной частью заготовки трубы.

Производят раскрой ленты-полуфабриката на мерные отрезки длиной 750 мм так, чтобы их суммарная ширина составляла 1256 мм.

На среднюю часть тонкостенной оболочки в виде отрезка трубы ⌀35 мм и длиной 1000 мм из нержавеющей стали ГОСТ 10498-82 последовательно наматывают мерные отрезки ленты-полуфабриката (10 слоев), получив, таким образом, композитную часть заготовки трубы.

С двух сторон на тонкостенную оболочку надевают алюминиевые законцовки и надвигают их на композитную часть заготовки трубы так, чтобы композитная часть вошла в расточенную часть внутреннего отверстия законцовки на всю глубину - 25 мм.

Тонкостенную оболочку с набранной на ней заготовкой трубы надевают на внутренний стержень, после чего заготовку композитной части заключают в стальные сегменты.

С двух сторон с натягом вплотную к торцам заготовки трубы устанавливают фиксаторы в виде стальных колец, внутреннее отверстие которых выполнено с цилиндрической заходной частью ⌀35Н7/м6 и конической выходной частью. Раскрытый конус с углом 3°30' обеспечивает увеличение выходного диаметра на 2 мм (37 мм). Фиксаторы устанавливают так, чтобы коническая часть внутреннего отверстия была обращена от заготовки трубы.

За фиксаторами с двух сторон на тонкостенную оболочку с зазорами 2-3 мм устанавливают конусные затворы. Полученную сборку заключают в силовую обойму, после чего осевым усилием (поджатие гайками конусных затворов) герметизируют полость между тонкостенной оболочкой и внутренним стержнем.

Устройство помещают в шахтную вакуумную печь, где при непрерывном вакуумировании заготовки трубы, по каналу внутреннего стержня в полость между внутренним стержнем и тонкостенной оболочкой подают аргон до начального давления Р=15-20 МПа и производят нагрев устройства до Т=550-600°С.

В процессе нагрева давление в полости между внутренним стержнем и тонкостенной оболочкой растет до Р=30-40 МПа и через тонкостенную оболочку посредством ее пластической деформации передается на заготовку трубы и фиксаторы.

По окончании прессования отключают нагрев и систему вакуумной откачки, сбрасывают давление. Устройство извлекают из печи, охлаждают на воздухе, разбирают, извлекают трубу вместе с тонкостенной оболочкой и удаляют тонкостенную оболочку механическим путем.

Длина законцовок - 50 мм, длина композитной части между законцовками - 700 мм, длина нахлеста композитной части трубы и законцовки - 25 мм и общая длина полученной трубы - 800 мм точно соответствуют заданным размерам.

Предлагаемое устройство для изготовления трубчатых элементов по сравнению с известной конструкцией имеет преимущества:

1. Визуально неконтролируемые зазоры, между заготовкой трубы и конусными затворами, возникающие после стягивания конусных затворов при полной сборке устройства, заменяются визуально контролируемыми зазорами между заготовкой трубы и фиксаторами.

Это позволяет исключить смещение частей заготовки, течение материала трубы в зазоры, нарушение конструкции и габаритов получаемых трубчатых элементов, т.е. повысить выход годного.

Полученное устройство применяется в изготовлении цилиндрических трубчатых элементов из композиционных материалов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОБЛЕГЧЕННАЯ ШТУРМОВАЯ МНОГОСЕКЦИОННАЯ ЛЕСТНИЦА ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2011 |

|

RU2471056C1 |

| Способ изготовления криволинейной трубы из композиционных материалов, оправка и стапель для осуществления этого способа и криволинейная труба из композиционных материалов | 2022 |

|

RU2808014C2 |

| СОЕДИНЕНИЕ ТРУБ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 1999 |

|

RU2154767C1 |

| ТРУБА ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ ДЛЯ ТРАНСПОРТИРОВАНИЯ ГАЗООБРАЗНЫХ И ЖИДКИХ ПРОДУКТОВ ПОД ВЫСОКИМ ДАВЛЕНИЕМ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 1999 |

|

RU2166145C1 |

| ТРУБОПРОВОД ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1992 |

|

RU2069807C1 |

| Соединение законцовок труб из композиционных волокнистых материалов с металлическими деталями и способ его реализации | 2017 |

|

RU2669114C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ ТРУБЧАТОЙ ФОРМЫ (ВАРИАНТЫ) И ИЗДЕЛИЕ ТРУБЧАТОЙ ФОРМЫ (ВАРИАНТЫ) | 2008 |

|

RU2375174C1 |

| ТРУБА С ВНУТРЕННЕЙ ПЛАСТМАССОВОЙ ОБОЛОЧКОЙ | 2009 |

|

RU2398152C1 |

| СПОСОБ ИСПЫТАНИЯ НЕЗАМКНУТЫХ КОНИЧЕСКИХ ОБОЛОЧЕК ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ ВНУТРЕННИМ ДАВЛЕНИЕМ, ОБРАЗЕЦ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1988 |

|

SU1840371A1 |

| ЯДЕРНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ | 1993 |

|

RU2072568C1 |

Изобретение относится к области машиностроения и может быть использовано для изготовления армированных труб. Техническим результатом является повышение выхода годного изделия и исключение пластического течения материала заготовки трубы. Технический результат достигается в устройстве для изготовления труб из композиционных материалов, которое содержит наружную обойму, внутренний стержень, размещенную между ними тонкостенную оболочку и конусные затворы, герметизирующие полость между тонкостенной оболочкой и внутренним стержнем. Причем полость между тонкостенной оболочкой и обоймой служит для размещения заготовки, заключенной в обжимные вкладыши. При этом оно снабжено двумя фиксаторами в виде колец с внутренним цилиндрическим отверстием, с одной стороны переходящим в раскрытый конус, установленными с натягом на тонкостенную оболочку вплотную к торцам заготовки трубы так, чтобы коническая часть внутреннего отверстия располагалась с противоположной стороны. 2 ил.

Устройство для изготовления труб из композиционных материалов, содержащее наружную обойму, внутренний стержень, размещенную между ними тонкостенную оболочку и конусные затворы, герметизирующие полость между тонкостенной оболочкой и внутренним стержнем, причем полость между тонкостенной оболочкой и обоймой служит для размещения заготовки, заключенной в обжимные вкладыши, отличающееся тем, что оно снабжено двумя фиксаторами в виде колец с внутренним цилиндрическим отверстием, с одной стороны переходящим в раскрытый конус, установленными с натягом на тонкостенную оболочку вплотную к торцам заготовки трубы так, чтобы коническая часть внутреннего отверстия располагалась с противоположной стороны.

| Устройство для изготовления цилиндрических труб из волокнистых композиционных материалов | 1978 |

|

SU721306A1 |

| Устройство для изготовления трубчатых изделий из композиционных материалов | 1981 |

|

SU954246A1 |

| GB 668387 A, 19.03.1952 | |||

| УСТРОЙСТВО ДЛЯ РАЗДЕЛЕНИЯ ЛЕГКИХ СЫПУЧИХ СМЕСЕЙ | 1999 |

|

RU2182412C2 |

| GB 1200927 A, 05.08.1970. | |||

Авторы

Даты

2012-07-10—Публикация

2010-12-21—Подача