Способ относится к области химии и может быть использован в области пьезо- и оптоэлектроники.

Известен способ получения фазы Bi12SiO20 [Senlin Fu, Hiroyuki Ozoe. Solidification characteristics of metastable δ-Bi12SiO20 and stable γ-Bi12SiO20. // J. Phys. D: Appl. Phys. 29 (1996) 2032-2043]. В нем оксид висмута Bi2O3 (чистота 99,99%, моноклинная структура) и оксид кремния SiO2 (чистота 99,99%, гексагональная структура) тщательно перемешивали в стехиометрическом соотношении 6:1, а затем смешивали с, примерно, 5 мас. % деионизированной воды при комнатной температуре. После чего, полученную массу прессовали в цилиндрический стержень диаметром 6,5 мм и длиной 68 мм. Далее стержень сушили в течение одного дня при комнатной температуре 500°С в течении 8 часов. После этого, полученный материал плавился и, в зависимости от того, какую из модификаций хотели получить авторы (δ или γ), быстро охлаждался от температуры выше 950°С (δ-модификация), либо от температуры ниже 953,5°С, со скоростью вблизи температуры затвердевания менее 30°С/сек (γ-модификация).

Однако, при использовании данного способа не достигается:

1. быстрое получение искомой фазы, т.к. указанный способ является не только более трудоемким, в виду большего количества операций для получения нужной фазы, но еще и более длительным по времени;

2. использование в аналоге дополнительного оборудования для прессования, усложняет и удорожает процесс получения соединения Bi12SiO20.

Авторами работы [Senlin Fu, Hiroyuki Ozoe. Reaction Pathways in the Synthesis of Photorefractive g-Bi12MO20 (M=Si, Ge, or Ti). // J. Am. Ceram. Soc., 80 [10] 2501-509 (1997)] был предложен еще один способ синтеза. В нем оксид висмута Bi2O3 (чистота 99,99%, моноклинная структура) и оксид кремния SiO2 (чистота 99,99%, гексагональная структура) тщательно перемешивали в стехиометрическом соотношении 6:1, а затем смешивали с, примерно, 5 мас. % деионизированной воды при комнатной температуре. После чего, полученную массу прессовали в цилиндрический стержень диаметром 6,5 мм и длиной 68 мм. Далее стержень сушили в течение одного дня при комнатной температуре и спекали при температуре 865,5°С (время реакции не указано). Однако, при использовании данного способа не достигается:

1. быстрое получение искомой фазы, т.к. указанный способ является не только более трудоемким, в виду большего количества операций для получения нужной фазы, но еще и более длительным по времени;

2. использование в аналоге дополнительного оборудования для прессования, усложняет и удорожает процесс получения соединения Bi12SiO20.

В следующих работах [I.F. Vasconcelos, М.А. Pimenta, A.S.B. Sombra. Optical properties of Bi12SiO20 (BSO) and Bi12TiO20 (ВТО) obtained by mechanical alloying. // Journal of materials science 36 (2001) 587-592] и [I.F. Vasconcelos, R.S. De Figueiredo, A.S.B. Sombra. Bismuth silicon oxide (Bi12SiO20-BSO) and bismuth titanium oxide (Bi12TiO20-BTO) obtained by mechanical alloying. // Journal of materials science 18 (1999) 1871-1874] авторы предложили способ механического перемешивания, для получения чистого соединения Bi12SiO20. Для этого оксид висмута Bi2O3 и оксид кремния SiO2 в пропорции 6:1 измельчали в планетарной мельнице. Измельчение проводили в герметичных сосудах из нержавеющей стали шариками со скоростью вращения 350 об./мин. Чтобы избежать чрезмерного нагрева, смешивание проводили тридцатиминутными стадиями с 10-минутными паузами между ними. Длительность смешивания составляло 7 часов.

Однако, при использовании данного способа не достигается:

1. быстрое получение искомой фазы, т.к. указанный способ является более трудоемким, в виду большего количества времени, затрачиваемого на синтез;

2. использование при синтезе размалывающих приспособлений, существенно повышает риск загрязнения готового продукта не только мелющими компонентами (шарики), и материалом сосуда, в котором происходит само перетирание.

Еще один способ синтеза Bi12SiO20 был предложен в работе [Jun-que Lu, Xiu-feng Wang, Hongtao Jiang. Synthesis of Pure Bi12SiO20 Powder by Molten Salt Method. // Applied Mechanics and Materials Vols. 182-183 (2012) pp 52-56]. В качестве сырья использовались Bi2O3, SiO2, KCl и K2CO3 аналитической чистоты. Соотношение Bi2O3/SiO2 варьировалось от 6:1 до 1:5. KCl и K2CO3 (в качестве флюса), в эвтектическом молярном соотношении 0,624-0,376, использовали в качестве реакционного потока (точка плавления - 631°С). Полученную суспензию измельчали в шаровой мельнице в течение 5 часов с этанолом. После перемешивания суспензию сушили в течение ночи при 80°С для удаления этанола. После полученные смеси нагревали в тигле из оксида алюминия до температуры 635-700°С со скоростью нагрева 5°С/мин-1 с последующим воздушным охлаждением. Время реакции варьировалось от 30 до 100 минут. Полученные солевые смеси промывали теплой деионизированной водой до тех пор, пока аликвота не освободилась от солевых анионов, как было проверено раствором AgNO3, а затем была высушена при 80°С в течение ночи. Однако, при использовании данного способа не достигается:

1. быстрое получение искомой фазы, т.к. указанный способ является более трудоемким, в виду большего количества времени, затрачиваемого на синтез;

2. использование при синтезе размалывающих приспособлений, существенно повышает риск загрязнения готового продукта не только мелющими компонентами (шарики), и материалом сосуда, в котором происходит само перетирание.

3. использование же при синтезе дополнительных компонентов реакции (флюс и др.), повышает риск их остатка в готовом материале, что негативным образом может сказаться на его чистоте и свойствах;

4. частое перемещение синтезируемого материала создают дополнительный риск загрязнения конечного продукта.

5. использование специального оборудования (автоматическая мельница) не только усложняет, но еще и удорожает производство;

6. использование алундовых тиглей недопустимо, так как Bi2O3 чрезвычайно химически активное соединение в жидком состоянии и очень быстро взаимодействует практически со всеми известными материалами, кроме чистой платины. Использование тиглей из Al2O3 может привести не только к большому загрязнению получаемого материала оксидом алюминия, но и к порче оборудования, если масса оксида висмута будет большой и тигель растворится насквозь;

Авторы работы [H.S. Horowitz, A.J. Jacobson, J.M. Newsam, J.T. Lewandowski, M.E. Leonowicz. Solution synthesis and characterization of sillenite phases Bi24M2040 (M=Si, Ge, V, As, P). // Solid State lonics 32/33 (1989) 678-690] предложили способ синтеза искомого соединения из низкотемпературного водного раствора. Для этого в качестве исходных реагентов брали: Bi(NO3)3⋅H2O, Na2O⋅xSiO2 (soln). Их водный раствор добавляли к щелочной реакции (щелочная реакционная среда: LiOH, NaOH, KOH или CSOH) перед добавлением раствора кислоты, который содержал остальную часть реагентов. После добавления реагентов в щелочную реакционную среду, рН этой суспензии доводили до определенного значения (не указано). Реакционную среду затем нагревали до нужной температуры (не указано) и перемешивали в течение определенного времени (от нескольких минут до одной недели). Твердые продукты выделяли вакуумной фильтрацией и после нескольких промывок горячей водой давали высохнуть при 100°С на воздухе в течение приблизительно 12 часов.

В данном способе отсутствует большинство подробных и точных описаний технологии синтеза, однако, даже на основании тех данных, что все-таки указаны в этой работе, можно сделать выводы о том, что при использовании данного способа не достигается:

1. быстрое получение искомой фазы, т.к. указанный способ является не только более трудоемким, в виду большего количества операций для получения нужной фазы, но еще и более длительным по времени;

2. использование в аналоге дополнительного оборудования, усложняет и удорожает процесс получения соединения Bi12SiO20;

3. использование же при синтезе дополнительных компонентов реакции, повышает риск их остатка в готовом материале, что негативным образом может сказаться на его чистоте и свойствах;

Известны аналоги, где упоминается твердофазный синтез. Однако данные работы несут больше научный характер, занимающийся изучением процессов, происходящих в материале при твердофазных и др. реакциях, а не прикладной, и либо не предлагают конкретного способа синтеза вообще, либо он является хуже предложенного нами, как и в случае с остальными аналогами:

1. G.S. Suleimenova, V.М. Skorikov. Studies on the process of Bi12MO20 (M=Ti, Ge, Si) formation from oxides. // Journal of Thermal Analysis, Vol. 38 (1992) 835-841.

2. Sam Chehab, Pierre Conflant, Michel Drache, Jean-Claude Boivin, George McDonald. Solid-state reaction pathways of Sillenite-phase formation studied by high-temperature X-ray diffractometry and differential thermal analysis. // Materials Research Bulletin 38 (2003) 875-897.

Общий вывод по аналогам: указанные аналоги в большинстве своем требуют большого количества технологических операций с использованием дополнительных реагентов и оборудования, а также весьма длительны по времени. Это влечет за собой большие затраты, сильно усложняет и удорожает получение искомой фазы Bi12SiO20, а также существенно повышает риск загрязнения получаемого материала.

Наиболее близким к заявляемому способу, является прототип, описание которого приведено в работе [Matjaz Valant, Danilo Suvorov. Processing and Dielectric Properties of Sillenite Compounds Bi12MO20-δ (M=Si, Ge, Ti, Pb, Mn, B1/2P1/2). // J. Am. Ceram. Soc., 84 [12] 2900-904 (2001)] (№1 в фиг. 6), где исходные смеси высушенных оксидов гомогенизировали и выдерживали при 650-800°С в течение 20-50 часов с промежуточной стадией измельчения, для образования однофазного соединения.

Однако, при использовании данного способа не достигается:

1. быстрое получение искомой фазы, в виду большего количества операций синтеза (включая дополнительное/-ые промежуточное перетирание), а также их огромной длительности по времени;

Для достижения поставленной задачи, заявляемый «Способ получения силиката висмута Bi12SiO20 методом литья» содержит следующую совокупность существенных признаков, сходных с прототипом:

1. необходимость нагрева исходных компонентов;

2. использование одинаковых начальных реагентов (чистых оксидов висмута и кремния).

По отношению к заявляемому способу указанный прототип имеет следующие отличительные признаки и недостатки:

1. большая длительность времени синтеза существенно удорожает производство готового продукта в виду огромных временных затрат;

2. промежуточная (а скорее всего, промежуточные, т.к. при твердофазном синтезе, для более быстрого взаимодействия исходных реагентов и подвода непрореагировавших веществ друг к другу, требуется несколько перемешиваний) стадия перетирания также усложняет процесс синтеза и удлиняет его по времени.

Между отличительными признаками и решаемой задачей существует следующая причинно-следственная связь:

1. использование более высоких температур нагрева в заявляемом способе, помогает в разы сократить время, требуемое на синтез и, соответственно, существенно снижает затраты на производство готового продукта. Использование метода литья, еще больше ускоряет процесс синтеза соединения Bi12SiO20, т.к. времени на охлаждение при этом тратится значительно меньше, чем, если бы материал остывал в тигле;

2. при плавлении исходных реагентов промежуточные стадии длительного перетирания исходных реагентов между собой теряют смысл, что опять же способствует ускорению процесса синтеза;

3. главным же достоинством, предложенного нами способа - является возможность получать готовый материал с помощью литья, что до этого считалось невозможным. Это в разы повышает долговечность тиглей, т.к. не требуется их деформировать для извлечения полученного продукта, после сплавления. Таким образом, сочетание двух технологических приемов (сплавление исходных компонентов и литье) максимально ускоряет и упрощает весь процесс производства соединения Bi12SiO20.

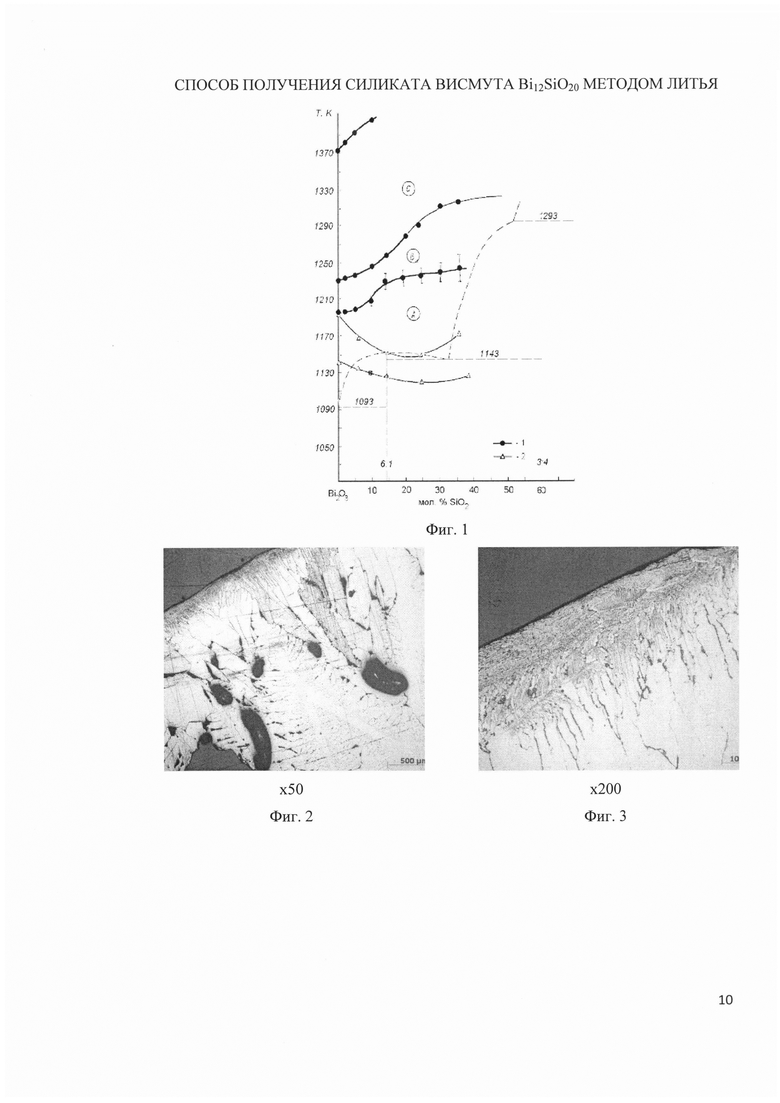

Выбор граничных параметров температуры начала охлаждения расплава (900°С-1200°С) обусловлен высокотемпературными областями расплава, каждая из которых имеет свое, особенное строение. Известно, что на фазовой диаграмме системы Bi2O3 - SiO2 область расплава может быть разделена на 3 температурные зоны А, В и С (фиг. 1) [Каргин В.П. Жереб В.П., Скориков В.М. Стабильное и метастабильное равновесия в системе Bi2O3-SiO2 // Журнал неорганической химии. 1991. Т. 36. №10. С. 2611-2616]. Зона «С» обладает целым рядом неоспоримых преимуществ: низкая вязкость, высокая подвижность атомов, тонкие особенности строения расплава. Все эти факторы обеспечивают максимально быстрое взаимодействие реагентов между собой и предоставляют идеальные условия для литья. Следует также отметить, что литье из В и А-зоны с получением соединения Bi12SiO20 также возможно, однако в виду того, что в этих зонах расплав имеет более высокую вязкость и другое строение, то процесс литья будет идти немного хуже и большая часть материала может банально кристаллизоваться прямо в тигле. Поэтому рекомендуемой зоной является все же зона «С». Диапазон же температур, приведенный в формуле изобретения, указывает на рекомендуемый интервал температур, из которого можно осуществлять процесс литья данного соединения (Bi12SiO20). Нагрев же свыше 1200, для получения Bi12SiO20, возможен, но нецелесообразен, т.к. это влечет дополнительные энергетические и экономические затраты, а также способствует более интенсивному износу материала тигля.

Выбор граничных параметров выдержки при заданном интервале температур (не менее 15 минут), должен обеспечивать полное взаимное растворение исходных компонентов друг в друге, а также обеспечивать переход расплава в однородное и жидкотекучее состояние.

Выбор материала подложки, на которую выливается расплав (чистая платина), обусловлен тем, что Bi2O3 чрезвычайно химически активное соединение в жидком состоянии и очень быстро взаимодействует практически со всеми известными материалами, кроме чистой платины. Поэтому именно использование чистой платины, обеспечивает получение чистой фазы Bi12SiO20, без риска загрязнения ее материалом подложки. Температура подложки на момент литья не влияет на технологический процесс. Фаза Bi12SiO20 прекрасно получается как на подогретой платине, так и на платине, находящейся при комнатной температуре, либо охлажденной даже до минусовых температур. В связи с этим, специально охлаждать или же нагревать подложку перед литьем - является не целесообразным. Литье достаточно вести при комнатной температуре.

Способ иллюстрируется графически, где на Фиг. 1 - Температурные зоны 1 в области расплава на фазовой диаграмме стабильного равновесия 2 системы Bi2O3 - SiO2. На фиг. 1 изображена двойная диаграмма стабильного равновесия системы Bi2O3 - SiO2, содержащей температурные зоны расплавов. Известно, что на фазовой диаграмме системы Bi2O3 - SiO2 область расплава может быть разделена на 3 температурные зоны А, В и С.

На Фиг. 2 - Результаты микроструктурного анализа образца, состава 6:1 мол. % (система Bi2O3 - SiO2), полученного заявляемым способом, увеличение - 50 крат;

На Фиг. 3 - Результаты микроструктурного анализа образца, состава 6:1 мол. % (система Bi2O3 - SiO2), полученного заявляемым способом, увеличение - 200 крат;

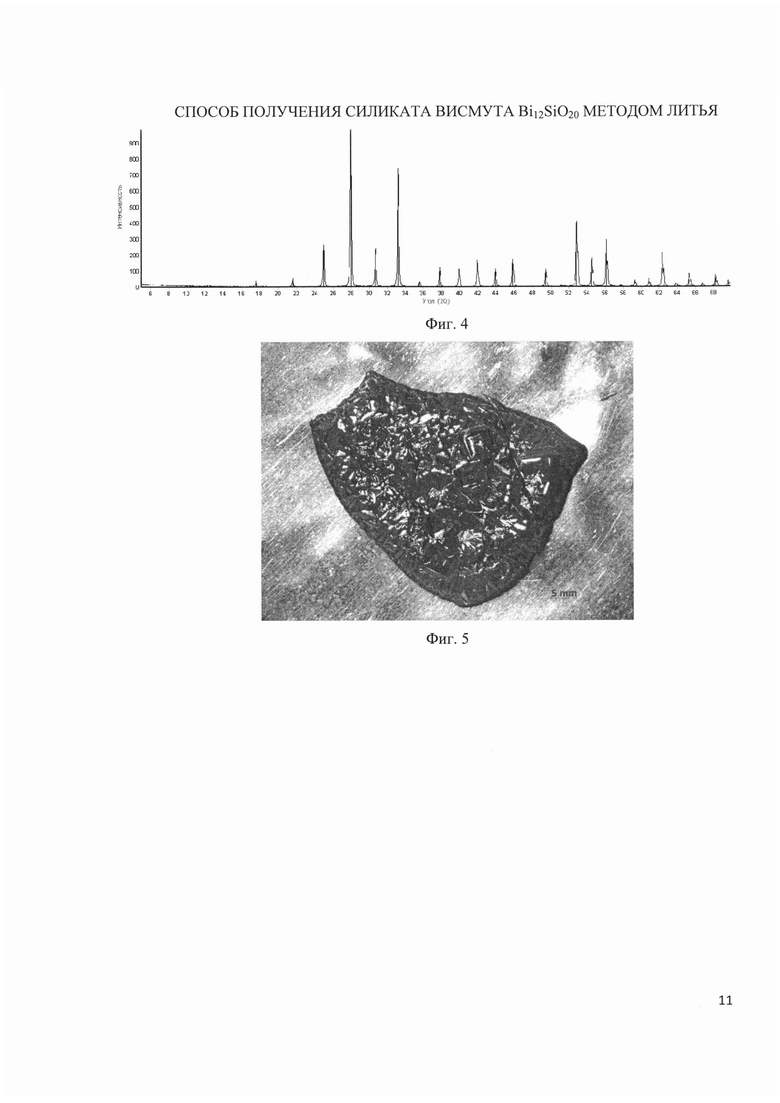

На Фиг. 4 - Результаты рентгенофазового анализа образца состава 6:1 мол. % (система Bi2O3 - SiO2), полученного заявляемым способом.

На Фиг. 5 - Результаты макроструктурного анализа образца, состава 6:1 мол. % (система Bi2O3 - SiO2), полученного заявляемым способом, увеличение - 1,25 крат;

Сущность изобретения поясняется диаграммой, а также результатами рентгенофазового, макроструктурного и микроструктурного анализа.

Было установлено, что при нагреве исходных компонентов до 900°С-1200°С, выдержке в этой зоне не менее 15 минут и литья на платиновую подложку -обеспечивается надежное получение силиката висмута с формулой Bi12SiO20. Это объясняется тем, что процесс зародышеобразования данного состава, при литье на твердую поверхность, способствует образованию именно стабильного соединения с формулой Bi12SiO20.

Полученные данные подтверждаются микроструктурным анализом (фиг. 2-3), на котором ясно видно однофазное строение полученного материала в виде выросших в направлении теплоотвода зерен. Существование именно однофазной области с формулой Bi12SiO20 без каких либо посторонних примесей и других фаз подтверждает также рентгенофазовый анализ, приведенный на фиг. 4. На макроструктуре (Фиг. 5) показан кристаллизованный на платиновой пластине готовый материал, сразу после литья.

По результатам анализов, представленным в фиг. 2-4, можно сделать вывод о том, что решающую роль при синтезе фазы Bi12SiO20 играет именно способ охлаждения расплава (литье на платиновую подложку).

Заявляемый способ «Способ получения силиката висмута Bi12SiO20 методом литья» может быть реализован с помощью следующих материальных объектов:

1. печь - нагревательное устройство с рабочей камерой, обеспечивающее нагревание материала до заданной температуры (900°С ± 20°С и выше);

2. платиновый тигель;

3. платиновая пластина.

Пример конкретного выполнения:

1. в качестве исходных компонентов берем порошки оксида висмута (Bi2O3) и диоксида кремния (SiO2) в соотношении 6:1 мол. %;

2. исходные реагенты помещаем в платиновый тигель и перемешиваем платиновым шпателем или металлической ложкой;

3. нагреваем полученную смесь до 1100°С;

4. выдерживаем полученную смесь при данной температуре 15 минут;

5. выливаем полученный расплав на платиновую пластину, при комнатной температуре.

Как показали результаты опытной проверки, при использовании заявляемого способа обеспечивается достижение следующих результатов:

1. получен чистый силикат висмута с формулой Bi12SiO20, лишенный загрязнений и посторонних примесей;

2. заявляемый способ требует намного меньше времени на синтез, чем все известные современные аналоги и прототип, приведенные выше, что существенно снижает не только временные, но также и экономические затраты;

3. одной из причин появления огромного количества твердофазных, гидротермальных механо-химических способов синтеза, послужило именно трудность извлечения получаемого материала из тигля. Заявляемый же способ позволяет получать Bi12SiO20 литьем, что имеет огромное значение в первую очередь для экономии дорогостоящих тиглей (чистая платина), использующихся при синтезе и разрушающихся при извлечении готового материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СИЛИКАТА ВИСМУТА BiSiO МЕТОДОМ КРИСТАЛЛИЗАЦИИ В ТИГЛЕ | 2017 |

|

RU2665626C1 |

| Способ получения германата-силиката висмута со структурой силленита | 2022 |

|

RU2788799C1 |

| Способ получения германата висмута BiGeO методом литья | 2021 |

|

RU2753672C1 |

| Способ получения германата висмута BiGeO | 2018 |

|

RU2687924C1 |

| Способ получения германата висмута BiGeO методом литья | 2020 |

|

RU2753671C1 |

| СПОСОБ ПОЛУЧЕНИЯ САМОНАСТРАИВАЮЩЕГОСЯ КАТАЛИЗАТОРА ДЛЯ ОКИСЛИТЕЛЬНОЙ ДИМЕРИЗАЦИИ МЕТАНА В СИСТЕМЕ BiO- SiO | 2020 |

|

RU2753653C1 |

| Способ получения гетероструктуры, стекло, обогащенное Si/δ* - BiO/стекло, обогащенное Bi, в системе BiO - SiO | 2018 |

|

RU2693062C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕГУЛИРУЕМОЙ ГЕТЕРОСТРУКТУРЫ СТЕКЛО/δ*-ВiO+BiSiO В СИСТЕМЕ BiO-SiO(Варианты) | 2018 |

|

RU2691334C1 |

| Способ получения силиката висмута BiSiO | 2017 |

|

RU2654968C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЕРМАНАТА ВИСМУТА BiGeO | 2017 |

|

RU2654946C1 |

Изобретение относится к области химии и может быть использовано в области пьезо- и оптоэлектроники. Способ получения силиката висмута Bi12SiО20 методом литья включает предварительное механическое смешивание исходных компонентов Вi2О3 и SiO2 и нагрев полученной смеси в платиновом тигле до заданной температуры. При этом нагрев осуществляют в интервале 900-1200°С с выдержкой в данном интервале не менее 15 минут, после чего полученный расплав льют на платиновую подложку. Техническим результатом является получение силиката висмута с формулой Bi12SiO20 без загрязнений и посторонних примесей и сокращение времени синтеза. 5 ил., 1 пр.

Способ получения силиката висмута Bi12SiO20 методом литья, включающий механическое смешивание исходных компонентов Bi2O3 и SiO2, нагрев полученной смеси в платиновом тигле, отличающийся тем, что нагрев осуществляют в интервале температур 900-1200°C с выдержкой в данном интервале не менее 15 минут, после чего полученный расплав льют на платиновую подложку.

| H.W | |||

| GUO, X.F | |||

| WANG, D.N | |||

| GAO, A novel method for preparation of pure Bi2SiO5 crystals, Journal Materials Letters 67, 2012, p | |||

| СПОСОБ ПОЛУЧЕНИЯ ЧИСТОГО ГЛИНОЗЕМА И ЕГО СОЛЕЙ ИЗ СИЛИКАТОВ ГЛИНОЗЕМА, ПРОСТЫХ ГЛИН И. Т.П. | 1915 |

|

SU280A1 |

| CN 0101792181 B, 04.08.2010 | |||

| Способ получения тонких слоев силиката висмута | 2016 |

|

RU2617580C1 |

| US 7576033 B2, 18.08.2009 | |||

| CN 0102351513 B, 03.04.2013 | |||

| US 20100006768 A1, 14.01.2010. | |||

Авторы

Даты

2018-10-12—Публикация

2018-03-22—Подача