ПЕРЕКРЕСТНЫЕ ССЫЛКИ НА РОДСТВЕННЫЕ ЗАЯВКИ

[0001] Для данной заявки испрашивается приоритет в соответствии с заявкой США №14/456613, поданной 11 августа 2014 г. Полное содержание указанной выше заявки включено в данный документ посредством ссылки.

ОБЛАСТЬ ИЗОБРЕТЕНИЯ

[0002] Настоящее изобретение относится к армирующим наполнителям для резиновых смесей и, белее конкретно, к функционализированному кремнеземному наполнителю для резиновых смесей.

УРОВЕНЬ ТЕХНИКИ

[0003] Резину часто смешивают с кремнеземом, чтобы обеспечить нужные свойства смесей для производства шин и других резиновых материалов. Широко известен способ введения кремнезема в резину с использованием способа сухого смешения, в котором в ходе процесса аппрет присоединяется к поверхности кремнезема, чтобы придать ему возможность смешиваться с резиной. В случаях, когда кремнезем покрыт аппретом, его называют "гидрофобизированным" или "функционализированным". Для кремнезема, предназначенного для введения в резину, в качестве аппрета часто используется силан.

[0004] Реакция кремнезема с силановым аппретом в ходе сухого смешения приводит к нежелательной генерации этанола, который затем приходится удалять в процессе обработки. В производственном процессе сухого смешения одновременно происходит диспергирование и распределение кремнезема в резиновой матрице, в то же время удаляется этанол. Эти процессы эффективны, но они сопряжены с большими временными затратами, энергоемки и требуют больших эксплуатационных затрат и расходов на техническое обслуживание.

[0005] Хорошо известен также способ предварительной обработки кремнезема аппретом перед его введением в резиновую смесь, который является альтернативой процессу сухого смешения. В использовании предварительной обработки кремнезема имеются преимущества, включая низкие уровни выделения спирта или его отсутствие, и исключение реакционного этапа в процессе смешивания, который в противоположном случае необходим для сухого смешения. Предварительная обработка кремнезема описана в различных патентах, включая патент США №3227675 на имя Papalos, патент США №4076550 на имя Thurn et. al. и патент США №4151154 на имя Berger.

[0006] При использовании обычных способов смешивания, кремнеземные наполнители плохо диспергируются в резине. Из-за невозможности диспергировать кремнезем с высокой площадью поверхности, смешения, достаточного для обеспечения оптимальных физических свойств, особенно трудно достичь при большой площади поверхности кремнезема. Установлено, что при использовании обычных способов смешивания резины достичь хорошего рассеивания кремнезема с высокой площадью поверхности крайне трудно или невозможно. Таким образом, в шинной промышленности не реализован потенциал кремнезема с высокой площадью поверхности.

[0007] Кремнезем с высокой площадью поверхности определен в данном документе как кремнезем с удельной площадью поверхности по методу БЭТ более чем около 200 м2/г. В наиболее конкретном примере, кремнезем с высокой площадью поверхности имеет удельную площадь поверхности по методу БЭТ более чем около 220 м2/г. Хотя предварительно обработанный кремнезем гидрофобизирован, он обычно не диспергируется в резине так же, как другие традиционные наполнители, такие как углеродная сажа.

[0008] Другая альтернатива обоим способам, сухому смешению и предварительно обработанному кремнезему, состоит во введении кремнезема в резиновую маточную смесь в виде концентрированной навески. Кремнезем-резиновую маточную смесь, обычно поставляемую в кипе, можно затем обычным способом смешивать с резиной для диспергирования кремнезема в резиновой смеси до нужной навески. Должно быть понятно, что примешивание гидрофобизированного кремнезема в резиновый латекс перед формированием маточной смеси имеет преимущества по сравнению с примешиванием кремнезема непосредственно в резиновые смеси. Обычно кремнезем-резиновая маточная смесь представляет собой комбинацию кремнезема и полимера, а также, необязательно, других ингредиентов смеси, таких как технологическое масло и инертные материалы. Известные кремнезем-резиновые маточные смеси описаны в патенте США №8357733 на имя Wallen et al. и в патенте США №5763388 на имя Lightsey et al.

[0009] Благодаря минимальной сложности изготовления кремнезем-резиновых маточных смесей в качестве маточной смеси, чаще всего используется полимер эмульсионной полимеризации, такой как бутадиенстирольный каучук эмульсионной полимеризации (ESBR). Тем не менее, из соображений эксплуатационных характеристик, во многих резиновых смесях и, особенно, в шинных резиновых смесях, требуется использование полимеров, полученных полимеризацией в растворе, таких как каучук на основе сополимера бутадиена и стирола, полученный полимеризацией в растворе (SSBR), вместо полимеров эмульсионной полимеризации. Использование кремнезем-резиновых маточных смесей на основе полимеров эмульсионной полимеризации в резиновых смесях на основе полимера, полученного полимеризацией в растворе, может оказывать вредное влияние на характеристики резиновых смесей и, следовательно, нежелательно. Нежелательно также использование кремнезем-резиновых маточных смесей, содержащих другие типы полимеров, полученных не полимеризацией в растворе, таких как природный каучук.

[0010] Имеется постоянная потребность в композитном материале из функционализированного кремнезема и полимера, который можно вводить в резиновую систему с прекрасным диспергированием и минимальным выделением пыли. Желательно, чтобы композитный материал из функционализированного кремнезема и полимера можно было вводить в состоящий преимущественно из SSBR резиновый состав без значительного воздействия на общие эксплуатационные характеристики конечного материала.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0011] В соответствии с настоящим изобретением, неожиданно был обнаружен композитный материал из функционализированного кремнезема и полимера, который может быть введен в резиновую систему с прекрасным диспергированием и минимальным выделением пыли, и который может быть введен в состоящий преимущественно из SSBR резиновый состав без значительного воздействия на общие эксплуатационные характеристики конечного материала.

[0012] Целью настоящего изобретения является содействие распределению кремнезема в резиновой смеси, например, в резиновой смеси, которая используется в производстве шин. Настоящее изобретение направлено также на устранение определенных недостатков в эксплуатационных характеристиках, которые связаны с технологией маточной смеси ESBR при использовании в составах SSBR.

[0013] В одном варианте реализации изобретения, функционализированный кремнеземный материал содержит частицы гидрофобизированного кремнезема с полимерным покрытием. Отношение гидрофобизированного кремнезема к полимеру составляет от около 0,3/1 до около 100/1. Гидрофобизированный кремнезем содержит кремнезем с высокой площадью поверхности, у которого удельная площадь поверхности по методу БЭТ составляет более чем около 220 м2/г.

[0014] В другом варианте реализации изобретения, в состав резины входит навеска эластомера и множество частиц гидрофобизированного кремнезема с полимерным покрытием, т.е., функционализированного кремнеземного материала. Частицы по существу равномерно распределены по всему объему эластомера.

[0015] В другом варианте реализации изобретения, способ изготовления функционализированного кремнеземного материала включает этап помещения гидрофобизированного кремнезема с высокой площадью поверхности в сушильный барабан. Затем в сушильный барабан помещают полимерцемент. Полимерцемент содержит полимер, полученный полимеризацией в растворе, по меньшей мере частично растворенный в растворителе. Затем сушильный барабан нагревают, чтобы удалить растворитель, в котором сформировался функционализированный кремнеземный материал.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

Вышеописанное, так же как и другие преимущества настоящего изобретения, станет понятно специалистам в данной области из последующего подробного описания, особенно при рассмотрении описанных ниже графических материалов.

На ФИГ. 1 изображена блок-схема, иллюстрирующая способ производства функционализированного кремнеземного материала в соответствии с настоящим изобретением.

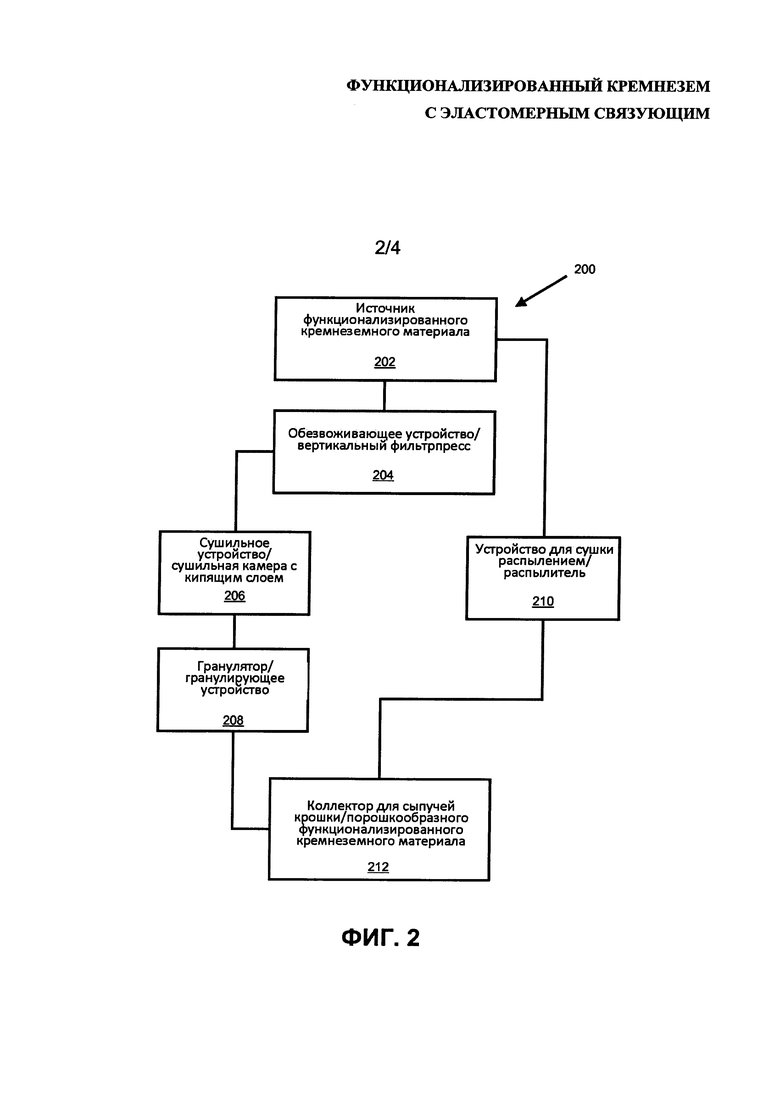

На ФИГ. 2 представлена схематическая иллюстрация системы производства функционализированного кремнеземного материала в соответствии с настоящим изобретением.

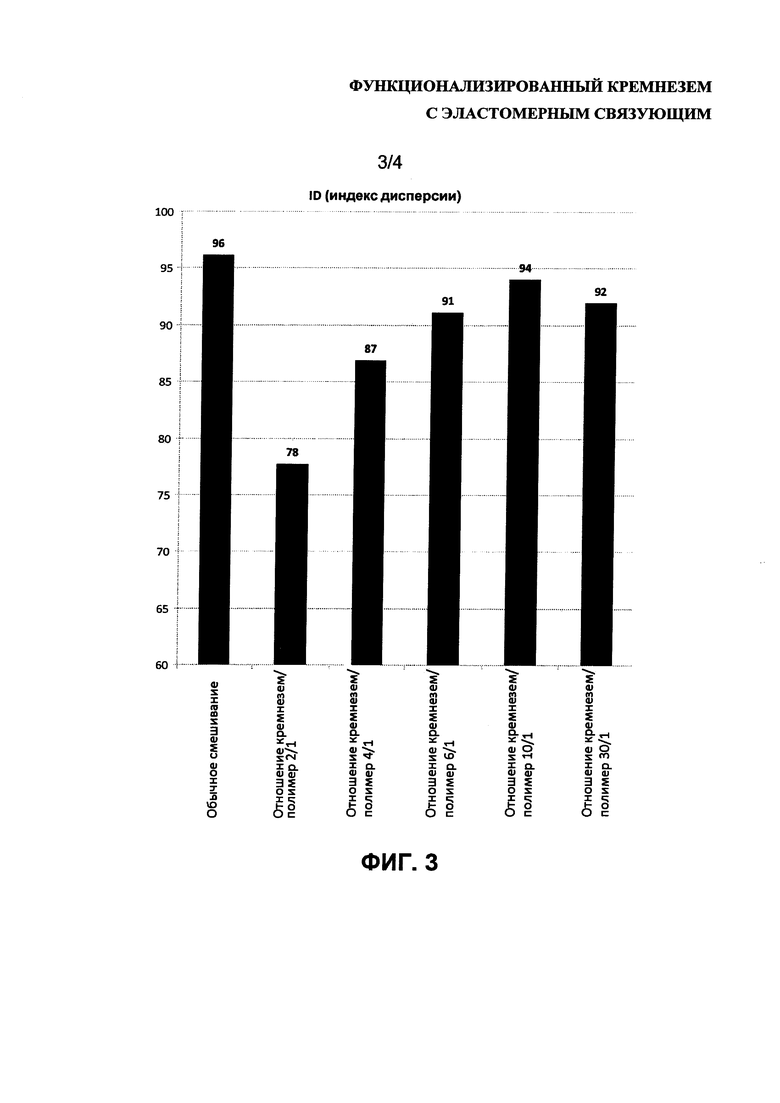

На ФИГ. 3 изображена диаграмма, иллюстрирующая результаты тестирования индекса дисперсии резиновых составов, в которые входит функционализированный кремнеземный материал по настоящему изобретению, причем функционализированный кремнеземный материал вносится во множетсве отношений кремнезем/полимер.

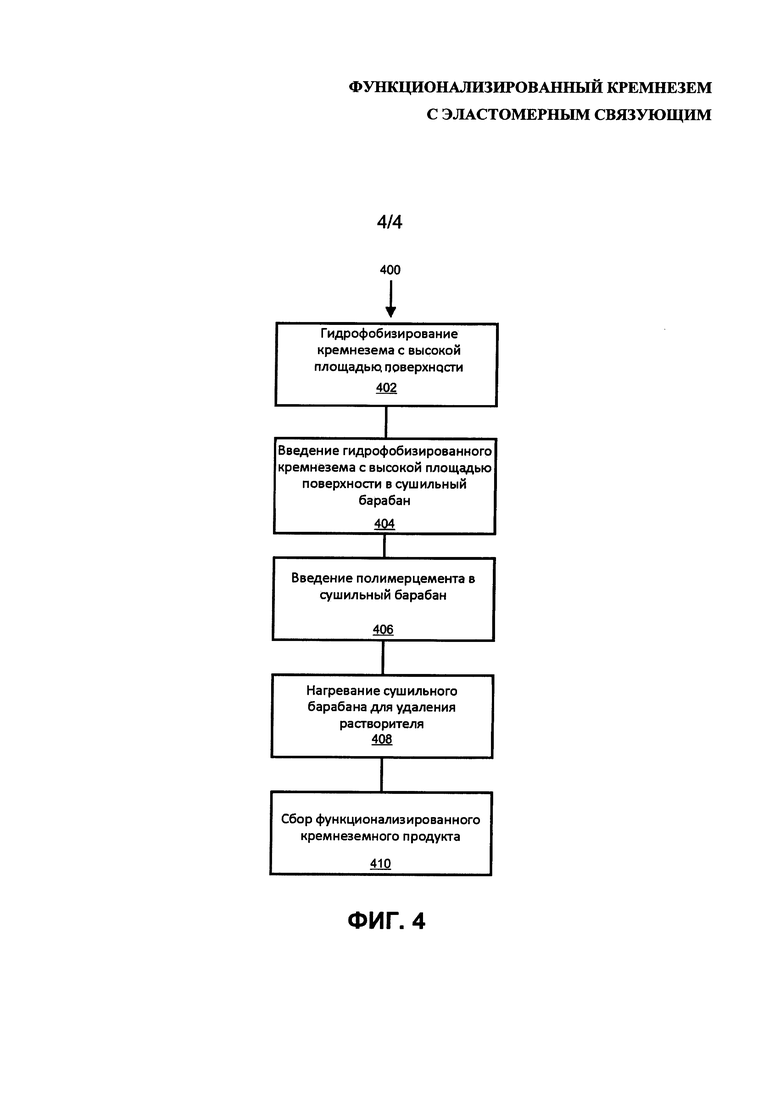

На ФИГ. 4 изображена блок-схема, иллюстрирующая способ производства функционализированного кремнеземного материала в соответствии с другим вариантом реализации настоящего изобретения.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[0016] Представленное ниже описание имеет характер просто примеров и не предназначено для ограничения настоящего изобретения, применения или использования. Следует также понимать, что во всех графических материалах соответствующие номера позиций указывают на одинаковые или соответствующие элементы и особенности. В отношении описанных способов, представленный порядок реализации этапов имеет характер примеров и, следовательно, не является необходимым или особо важным, если не указано иное.

[0017] Настоящее изобретение охватывает способ и систему для производства функционализированного кремнеземного материала, так же как резиновых материалов, содержащих функционализированный кремнеземный материал. Функционализированный кремнеземный материал содержит состав-наполнитель, в который входят кремнезем, силановый аппрет и большое количество полимера, который будет обеспечивать возможность быстрого смешивания наполнителя в различных эластомерах. Функционализированный кремнеземный материал находится в форме частиц гидрофобизированного кремнезема, покрытых полимером, которые легко можно агломерировать в сыпучую крошку или порошкообразный материал благодаря достаточно высокому отношению кремнезема к полимеру, или он может находиться в форме традиционных кип. В случаях, когда частицы находятся в форме сыпучей крошки или порошкообразного материала, кремнезем играет роль разделяющего агента и препятствует агломерации сыпучей крошки или порошкообразного материала в сплошную массу после достижения критической дозы кремнезема относительно полимера.

[0018] Полимер функционализированного кремнеземного материала может представлять собой либо полимер эмульсионной полимеризации, либо полимер, полученный полимеризацией в растворе. В случае полимера эмульсионной полимеризации, преимущество заключается в том, что процесс производства композита наполнитель/полимер/силан совершенно прост. Эмульсионная полимеризация представляет собой тип радикальной полимеризации, которая обычно начинается с эмульсии, содержащей воду, мономер и поверхностно-активное вещество (ПАВ). Эмульсионная полимеризация используется для производства некоторых полимеров, имеющих коммерческое значение. Многие из этих полимеров используются в виде твердых материалов, и после полимеризации они должны быть изолированы от водной дисперсии. Стабильную дисперсию (эмульсию) микрочастиц полимера в водной среде, которая получается в результате эмульсионной полимеризации, часто называют латексом.

[0019] В случае полимера, полученного полимеризацией в растворе, и в качестве одного неограничивающего примера, показанного на ФИГ. 4, функционализированный кремнеземный материал может быть получен способом 400, который включает этап 404 введения гидрофобизированного кремнезема с высокой площадью поверхности в сушильный барабан. Кремнезем с высокой площадью поверхности может быть гидрофобизирован предварительно, например, на этапе гидрофобизации 402, или гидрофобизирован на месте, в сушильном барабане. Способ 400 включает также этап 406 введения полимерцемента, т.е., раствора, в котором в органическом растворителе растворен по меньшей мере частично полимер, полученный полимеризацией в растворе (и в конкретных вариантах реализации изобретения растворен полностью), в сушильный барабан, где находится гидрофобизированный кремнезем с высокой площадью поверхности. Например, полимерцемент может быть распылен в сушильном барабане. Затем растворитель полимерцемента удаляют путем нагрева сушильного барабана 408, что приводит к формированию покрытия из полимера, полученного полимеризацией в растворе, на частицах гидрофобизированного кремнезема с высокой площадью поверхности, для последующего сбора 410. Подходящие температуры нагрева специалист в данной области может выбирать по желанию. Следует понимать, что в сушильный барабан, в котором производится сыпучая крошка или порошок, с кремнеземом можно также, при желании, смешивать дополнительные материалы, такие как разделяющие агенты.

[0020] В функционализированном кремнеземном материале по данному изобретению можно использовать любой подходящий полимер, включая, но не ограничиваясь этим: природный каучук; полимеры, произведенные из одного или более диенов с сопряженными двойными связями, содержащие от 4 до 12 атомов углерода, предпочтительно от 4 до 6 атомов углерода, таких как бутадиен или изопрен; полимеры, произведенные из диенов с сопряженными двойными связями, содержащие от 4 до 12 атомов углерода, с винилзамещенным ароматическим соединением, имеющим от 8 до 12 атомов углерода, таким как стирол, альфа-метилстирол, винилпиридин и т.п.; полимеры и сополимеры, произведенные из хлоропрена (который представляет собой полихлоропрен); различные галогенсодержащие полимеры, такие как сополимеры винилиденфторида и гексафторпропилена; акрилатные каучуки, содержащие полимеры и сополимеры алкилакрилатов; различные нитрильные каучуки; и их комбинации. Рядовой специалист в данной области сможет, при необходимости, выбрать другие полимеры для функционализированного кремнеземного материала.

[0021] Для использования в функционализированном кремнеземном материале по данному изобретению подходит множество типов кремнезема, включая аморфный диоксид кремния и высокодисперсный диоксид кремния. В наиболее конкретном варианте реализации изобретения, кремнезем, использованный в функционализированном кремнеземном материале, представляет собой кремнезем с высокой площадью поверхности. Известные типы кремнезема с высокой площадью поверхности описаны в Патенте США №7628971 на имя Stenzel et al., полное содержание которого включено в данный документ посредством ссылки. Типичный пример имеющегося в продаже кремнезема, соответствующего указанным выше требованиям, представляет собой Zeosil® Premium 200МР (удельная площадь поверхности по методу БЭТ составляет 220 м2/г). В пределах объема настоящего изобретения, можно также использовать другие подходящие типы кремнезема с высокой площадью поверхности.

[0022] Следует понимать, что кремнезем с высокой площадью поверхности, как определено в данном документе, обеспечивает преимущества при внесении в резиновые конечные продукты, такие как шины. Например, кремнезем с высокой площадью поверхности может обеспечивать повышенное сопротивление истиранию (т.е., износу протектора шины), более высокие модуль жесткости и прочность на разрыв, чем в случае кремнеземных волокон с меньшей площадью поверхности, и более высокий динамический модуль упругости (т.е., обеспечивается улучшенная управляемость и коэффициент сцепления шин с дорогой).

[0023] Специалисты в данной области могут также использовать множество силановых аппретов с функционализированным кремнеземным материалом. Аппрет должен содержать функциональную группу, способную реагировать с кремнеземом и резиной. Типичные примеры силана включают (3-меркаптопропил)триэтоксисилан, (3-меркаптопропил)триметоксисилан, (3-тиоцианатопропил)триметоксисилан, (3-тиоцианатопропил)триэтоксисилан, Бис[3-(триэтоксисилил)пропил]тетрасульфид, Бис[3-(триметоксилил)пропил]тетрасульфид, Бис[3-(триэтоксилил)пропил]дисульфид, Бис[3-(триметоксилил)пропил]дисульфид и 3-(триэтоксилил)пропил ОКТАНЭТИОЛАТ, и силаны, содержащие блокированные меркаптановые группы. Следует понимать, что при необходимости можно использовать другие типы подходящих силановых аппретов.

[0024] От типа используемого силана зависит способ его нанесения на поверхность кремнезема. Один из способов гидрофобизации, который подходит для всех силанов, состоит в растворении силана в органическом растворителе и суспендировании кремнезема в растворителе, пока реакция не будет завершена. Затем кремнезем можно отфильтровать и высушить. Этот способ представлен в Патенте США №3768537 на имя Hess et al., полное содержание которого включено в данный документ посредством ссылки. Другой способ гидрофобизации кремнезема включает распыление силана непосредственно на поверхность кремнезема. Обычный способ гидрофобизации включает растворение силана в кислом водном растворе и последующее проведение реакции с суспензией кремнезема в условиях со слабо основным pH, как описано в Патенте США №8357733 на имя Wallen et al., полное содержание которого включено в данный документ посредством ссылки. Следует отметить, что последняя процедура ограничена силанами, которые легко гидролизуются и образуют водные растворы, но в случаях, когда применение этого способа создает преимущества.

[0025] Независимо от способа гидрофобизации, материал, полученный в реакции кремнезема и силана, может быть суспендирован в латексе и коагулирован. Это гораздо проще, чем использование для изготовления композита полимер/гидрофобизированный кремнезем полимера, полученного полимеризацией в растворе, как описано в Патенте США №6407153 на имя von Hellens, полное содержание которого включено в данный документ посредством ссылки. По способу фон Хелленса, водную суспензию кремнезема следует смешать с высоковязким раствором бутадиенстирольного каучука в углеводородном растворителе. Помимо трудностей, связанных с объединением этих двух несмешивающихся фаз и обеспечением равномерного рассредоточения кремнезема в полимере, следует также позаботиться об удалении летучего растворителя. Таким образом, для нанесения покрытия на обработанный силаном кремнезем, предпочтительнее использовать полимер в латексе на водной основе, чем раствор полимера в органическом растворителе.

[0026] Следует понимать, что способ по данному изобретению, в котором используется очень высокое отношение кремнезема к полимеру, дает возможность минимизировать количество полимера в конечном составе резиновой смеси. Это важно, поскольку самые высокие эксплуатационные характеристики имеют кремнезем-резиновые смеси, которые содержат полимеры, полученные полимеризацией в растворе, для данного применения они превосходят смеси с полимерами эмульсионной полимеризации. См. G. Heinrich KGK, July 2008 p. 368 "Why Silica Technology needs SSBR in high performance tires". Таким образом, для оптимизации приготовления композита функционализированного кремнезема с полимером, используется способ с применением латекса, но для минимизации влияния полимера эмульсионной полимеризации, присутствующего в композите, на эксплуатационные характеристики всей резиновой смеси, используется высокое отношение кремнезема к полимеру. До сих пор это было невозможно, поскольку использовалась обычная технология кремнеземной маточной смеси.

[0027] В противоположность известным в данной области техники маточным материалам, способным к формированию кип, функционализированный кремнеземный материал по данному изобретению может иметь высокое отношение кремнезема к полимеру, достаточное для формирования сыпучей крошки или порошка. В конкретных неограничивающих примерах, отношение кремнезема к полимеру может находиться в диапазоне от около 0,3/1 до 100/1, более конкретно от около 5/1 до около 25/1, и наиболее конкретно 10/1. Тем не менее, рядовой специалист в данной области должен понимать, что, при необходимости, в функционализированном кремнеземном материале можно также применять другие отношения кремнезема к полимеру, достаточные для формирования сыпучей крошки или порошка из функционализированного кремнеземного материала, но недостаточные для образования кипы.

[0028] Как показано на ФИГ. 1, настоящее изобретение дополнительно включает способ 100 для производства функционализированного кремнеземного материала. По способу 100, приготавливают или вводят водный раствор силана. В качестве неограничивающего примера, объем изопропанола (в одинаковой массовой части с силаном) смешивают с уксусной кислотой. Затем, при непрерывном перемешивании, добавляют одинаковые массовые части силана, такого как меркаптосилан. Затем медленно, в несколько этапов, добавляют воду в избытке (т.е., в количестве, в девять раз превышающем изопропанол по массе), давая возможность раствору становиться прозрачным между добавлениями.

[0029] Затем приготавливают или вводят суспензию кремнезема для осуществления способа 100. В другом неограничивающем примере суспензию кремнезема приготавливают добавлением воды к влажному осадку кремнезема, пока влажный осадок кремнезема не окажется разбавленным до нужного процента твердых частиц (т.е., приблизительно 8% твердых частиц). В данном документе принято, что термин "влажный осадок" означает частично обезвоженный кремнеземный материал, который обычно используется в силикатной промышленности. Затем суспензию кремнезема дозируют и нагревают. Например, суспензия кремнезема может быть нагрета до 160°F или 71,0°C. При необходимости, рядовой специалист в данной области может нагревать суспензию кремнезема до других подходящих температур.

[0030] В другом варианте реализации изобретения суспензию кремнезема приготавливают из сухого порошка кремнезема или гранул. Сухой порошок или гранулы кремнезема могут быть обработаны в дробилке для уменьшения размера частиц. В конкретных вариантах реализации изобретения, размер частиц уменьшают до среднего размера менее 3 мкм. Затем добавляют воду для изготовления суспензии кремнезема, содержащей, например, 8% твердых частиц. Затем суспензию кремнезема дозируют и нагревают. Например, суспензия кремнезема может быть нагрета до 160°F или 71,0°C. При необходимости, рядовой специалист в данной области может нагревать суспензию кремнезема до других подходящих температур.

[0031] Затем кремнезем гидрофобизируют на этапе 102 путем смешивания водного раствора силана с суспензией кремнезема. Затем суспензию кремнезема и водный раствор силана перемешивают в течение заданного периода времени. Например, заданный период времени может составлять 5-10 минут. Опытный специалист может выбрать другие предварительно заданные периоды времени в пределах объема настоящего изобретения.

[0032] В течение этапа 102 смешивания водного раствора силана с суспензией кремнезема, можно регулировать pH смеси. Например, pH можно увеличивать в диапазоне от 7,0 до 9,5 добавлением щелочного раствора, такого как, например, раствор NaOH, чтобы вызвать конденсацию силана с силанольными группами на частицах кремнезема, взвешенных в суспензии кремнезема, для формирования силоксановых связей или соединений, что обеспечивает гидрофобизацию кремнезема. Предпочтительно, этот диапазон составляет от 7,3 до 8,5 и наиболее предпочтительно от 7,6 до 7,8. Затем реакционная смесь может быть нагрета до нужной температуры 160°F или 71,0°C и выдерживаться при этой температуре в течение 1-3 часов.

[0033] Способ 100 дополнительно включает этап приготовления или введения резинового латекса. Например, можно отмерить дозу резинового латекса с содержанием твердых частиц 20%, затем нагреть его до нужной температуры (т.е., 140°F или 60°C). Затем резиновый латекс прекращают нагревать и повышают его pH до приблизительно 11,0 с использованием щелочного раствора, такого как раствор NaOH.

[0034] Затем в резиновый латекс можно интенсивно примешивать такие ингредиенты как технологические масла и антиокислители. В случаях, когда добавляются технологические масла и антиокислители, они могут быть предварительно смешаны. Например, можно отмерить дозу технологического масла и добавить к нему дозу антиокислителя. Затем смесь технологического масла и антиокислителя нагревают до нужной температуры (т.е., 210,0°F или 99°C) для ускорения растворения антиокислителя в технологическом масле.

[0035] Затем, на этапе 104, к смеси резиновый латекс/масло добавляют суспензию кремнезема. Например, при интенсивном перемешивании резинового латекса, медленно добавляют смесь технологическое масло/антиокислитель. Затем к смеси резинового латекса и технологического масла/антиокислителя добавляют суспензию гидрофобизированного кремнезема. При необходимости, pH смеси доводят приблизительно до 9,5, чтобы предотвратить коагуляцию перед смешиванием и дать возможность резиновому латексу адсорбироваться или, иными словами, сформировать покрытие на поверхностях взвешенных частиц кремнезема. При необходимости, основность смеси можно вывести на другие уровни pH. Смесь перемешивают в течение предварительно заданного периода времени, например, 15 минут, пока смесь не станет по существу однородной по всему объему. При необходимости, можно использовать также другие подходящие периоды времени для смешивания суспензии гидрофобизированного кремнезема с водным резиновым латексом.

[0036] Затем можно приготовить или ввести коагулянт для коагулирования смеси суспензии гидрофобизированного кремнезема и резинового латекса на этапе 106. Коагулянт может быть приготовлен внесением дозы CaCl2 в избыток воды. Коагулирующую смесь перемешивают до растворения CaCl2. Рядовой специалист в данной отрасли может также выбрать другие подходящие типы коагулянтов.

[0037] После приготовления коагулянта его добавляют к смеси суспензии гидрофобизированного кремнезема и резинового латекса и тщательно перемешивают на этапе 106. Коагуляция происходит в течение добавления и примешивания коагулянта в смесь, в результате формируется коагулированная смесь. Альтернативно, смесь суспензии гидрофобизированного кремнезема/резинового латекса добавляют при перемешивании к раствору коагулянта.

[0038] Затем коагулированную смесь закачивают в обезвоживающее устройство, такое как фильтрпресс, для удаления воды на этапе 108. Обезвоживающее устройство может представлять собой вертикальный фильтрпресс с пористой тканью, аналогичный типу устройства, которое используется, например, в процессе производства осажденного диоксида кремния. Затем вода, смешанная с коагулированной суспензией, вытесняется через пористую ткань, позади которой остается коагулированная смесь. Затем коагулированную смесь, которая остается в обезвоживающем устройстве, промывают, чтобы удалить любые соли, образовавшиеся в процессе коагуляции. Затем воду опять вытесняют, чтобы оставить коагулированную смесь с исходным содержанием воды, составляющим менее 75%.

[0039] После первичного вытеснения воды коагулированная смесь поступает на этап 110 окончательной сушки, на котором коагулированный функционализированный кремнеземный материал высушивают и дробят. На этапе окончательной сушки полусухую коагулированную смесь сушат в сушильном устройстве, например, в сушильной камере с кипящим слоем, до окончательного содержания воды менее 2%. Рядовой специалист в данной области сможет, при необходимости, выбрать для сушильной камеры с кипящим слоем подходящие температуры и продолжительность сушки. Другой пример сушильного процесса - сушка распылением, которая имеет то преимущество, что не требуется этап грануляции.

[0040] Либо до, либо после этапа окончательной сушки, при необходимости, коагулированная смесь можно также легко раскрошить в зернистую консистенцию с использованием гранулятора. К гранулированному функционализированному кремнеземному материалу могут также быть добавлены дополнительные разделительные агенты. В качестве неограничивающего примера, можно привести подходящие разделительные агенты, которые могут включать карбонат кальция, тальк, слюду, глинозем, стеарат цинка, стеарат кальция, дополнительный не-гидрофобизированный или гидрофобизированный кремнезем и т.п. В пределах объема настоящего изобретения могут быть использованы любые устройства, подходящие для формирования из коагулированной смеси любого из двух материалов - сыпучей крошки и порошка, и любой разделительный агент, подходящий для последующего использования в резиновых материалах.

[0041] Как показано на ФИГ. 2, настоящее изобретение дополнительно охватывает систему 200 для производства функционализированного кремнеземного материала. Система 200 содержит источник 202 функционализированного кремнеземного материала, например, как требуется в соответствии со способом 100, показанным на ФИГ. 1 и описанным выше.

[0042] Система 200 может содержать обезвоживающее устройство 204, который принимает функционализированный кремнеземный материал, произведенный по способу 100. В конкретном варианте реализации изобретения, обезвоживающее устройство представляет собой вертикальный фильтрпресс. В качестве неограничивающих примеров вертикального фильтрпресса, можно привести один из вертикальных фильтрпрессов, поставляемых компаниями Larox Hoesch (http://iarox.smartpage.fi/en/hoesch/pdf/Larox_Hoesch.pdf или Menardi (http://www.menardifiiters.com/pdf/liquid_brochure.pdf).

[0043] Общие принципы работы вертикального фильтрпресса, применяемого к функционализированному кремнеземному материалу по данному изобретению, заключаются в следующем.

[0044] 1. Заполнение и Фильтрация: В процессе эксплуатации коагулированная смесь, полученная на этапе 106, прокачивается через питающий канал в камеры вертикального фильтрпресса одновременно. В процессе фильтрации, твердые частицы коагулированной смеси улавливаются фильтрующей тканью с обеих сторон камеры, при этом формируются кек и фильтрат, перемещенный через ткань. В процессе фильтрации, толщина кека увеличивается, пока не будет достигнута нужная концентрация твердых частиц.

[0045] 2. Промывка Кека через Канал для Суспензии: После фильтрации промывочная вода вытесняет суспензию из впускного канала и протекает в камеру. В камере промывочная вода протекает в щель между кеками, вымывая маточный раствор. Благодаря однородности кеков, промывка кека происходит равномерно по всей площади фильтрации.

[0046] 3. Первичный мембранный отжим: Воздух или вода вдавливает мембрану в фильтрационную камеру. Мембрана уменьшает объем камеры и выдавливает кеки на каждой стороне с формированием одного кека функционализированного кремнеземного материала и механически удаляет фильтрат.

[0047] 4. Промывка кека через Угловой Канал: Моющая среда вводится в каналы для фильтрата со стороны мембраны и под давлением проходит через кек функционализированного кремнеземного материала. Промывочный фильтрат выходит из камеры через каналы для фильтрата со стороны камеры. В течение промывки мембрана остается в положении первичного отжима, чтобы предотвратить образование трещин и улучшить результаты промывки.

[0048] 5. Повторный мембранный отжим: Кек функционализированного кремнеземного материала дополнительно обезвоживают сдавливанием мембраной под высоким давлением, что обеспечивает максимальное механическое обезвоживание. В то же время, этот этап подготавливает кек к сушке продувкой.

[0049] 6. Сушка продувкой: Сжатый воздух может пропускаться через канал для фильтрата на мембранных пластинах и продуваться через кек функционализированного кремнеземного материала, для удаления фильтрата до достижения низкой остаточной влажности. В течение сушки продувкой кек остается под давлением мембраны.

[0050] 7. Выгрузка кека: После завершения цикла фильтрации, фильтр открывают, чтобы дать возможность кекам функционализированного кремнеземного материала выпасть из фильтра.

[0051] 8. Промывка фильтрующей ткани: Для обеспечения должной фильтрации, может потребоваться промывка фильтрующей ткани. Такую промывку можно обеспечить либо струйной промывкой пластин из расположенного выше патрубка, либо из распылителя высокого давления, который проходит между пластинами.

[0052] Система 200 может дополнительно содержать сушильное устройство 206. Сушильное устройство 206 находится в сообщении с обезвоживающим устройством 204. Например, сушильное устройство 206 может представлять собой сушильную камеру с кипящим слоем, которая принимает кеки функционализированного кремнеземного материала из вертикального фильтрпресса. Рассматриваются также другие типы сушильных устройств 206, и они могут быть использованы в пределах объема настоящего изобретения.

[0053] Необязательно, в случаях, когда высушенный функционализированный кремнеземный материал не подвержен саморассыпанию в сыпучую крошку или порошок с нужным размером частиц, система 200 может дополнительно включать гранулятор 208. Гранулятор 208 может представлять собой гранулирующее устройство, которое принимает высушенные кеки функционализированного кремнеземного материала из сушильной камеры с кипящим слоем. Гранулятор 208 выполнен с возможностью размалывать высушенные кеки функционализированного кремнеземного материала с образованием сыпучей крошки или порошка с нужным размером частиц. Рядовой специалист в данной области сможет, при желании, выбрать подходящее гранулирующее устройство и параметры размола для образования сыпучей крошки или порошка.

[0054] В альтернативном варианте реализации изобретения, система 200 содержит устройство для сушки распылением 210, такое как распылитель высокого давления, для сушки распылением функционализированного кремнеземного материала напротив поверхности, с которой функционализированный кремнеземный материал можно собирать. Следует понимать, что использование устройства для сушки распылением 210 имеет то преимущество, что не требует отдельного гранулятора 208. Специалист в данной области может, при необходимости, выбрать подходящие устройства для сушки распылением 210 с нужными параметрами распыления и поверхностями для распыления, с которых собирается функционализированный кремнеземный материал.

[0055] В любом из случаев гранулятора 208 или устройства для сушки распылением 210, система может дополнительно содержать коллектор 212. Коллектор 212 принимает высушенный и гранулированный функционализированный кремнеземный материал для последующего использования. В одном примере, коллектор 212 может содержать циклонный уловитель, собирающий материал, и этот уловитель перемещает функционализированный кремнеземный материал на хранение, например, в бункер, мягкий контейнер или маленькие легкоплавкие контейнеры для доставки и нужного конечного применения.

[0056] Настоящее изобретение охватывает также состав резины, содержащей навеску эластомера и навеску функционализированного кремнеземного материала. Частицы функционализированного кремнеземного материала могут быть по существу равномерно распределены по всему объему эластомера, например, с помощью операции перемешивания перед проведением операции экструзии или прессовки, которые приведены в качестве неограничивающих примеров. Следует понимать, что по существу равномерному распределению функционализированного кремнеземного материала по всему объему эластомера может способствовать операция тщательного перемешивания, и способностью выполнять такие операции перемешивания обладает любой рядовой специалист.

[0057] Состав резины может быть рассчитан по методикам, известным в области составления рецептуры резиновых смесей, таким как смешивание различных серно-вулканизируемых составляющих полимеров с различными обычно применяемыми добавками, например, вулканизирующими агентами, такими как сера, активаторами, замедлителями и ускорителями, технологическими добавками, такими как масла, смолы, например, смолы, повышающие клейкость, кремнеземы, пластификаторы, утяжелители, наполнители, жирная кислота, оксид цинка, воски, антиокислители и антиозонанты, активаторы пластикации и армирующие материалы, такие как, например, углеродная сажа, и т.п. При необходимости можно также использовать другие подходящие добавки для резиновых составов. В зависимости от предполагаемого применения резинового состава, выбирают типичные добавки, которые используют обычно в традиционных количествах.

[0058] В конкретном варианте реализации изобретения, навеска эластомера содержит полимер, полученный полимеризацией в растворе, такой как SSBR. Тем не менее, при необходимости, любой рядовой специалист может ввести функционализированный кремнеземный материал в другие типы резиновых составов, включая различные типы и комбинации типов эластомера.

[0059] Настоящее изобретение охватывает также деталь, содержащую состав резиновой смеси. Следует понимать, что резиновую смесь, в состав которой входит функционализированный кремнеземный материал, можно экструдировать, прессовать или формовать иным способом для придания нужной формы и вулканизировать путем применения, по меньшей мере, одного из средств - нагрева или сжатия. В качестве неограничивающего примера применения, резиновый состав можно использовать в шинах, имеющих такой компонент как протектор шины, боковину, брекерный слой или другой компонент шины. Другие типы деталей, включая промышленные изделия, тоже можно производить с использованием состава резиновой смеси с функционализированным кремнеземным материалом в пределах объема настоящего изобретения.

ПРИМЕРЫ

[0060] Функционализированный кремнеземный материал может иметь состав, приведенный в ТАБЛИЦЕ 1, который составляет приблизительно один (1) килограмм функционализированного кремнеземного материала.

[0061] Следует понимать, что в таблице 1 представлен типичный состав функционализированного кремнеземного материала, приведенный с целью иллюстрации изобретения. Хотя в таблице 1 приведено отношение кремнезема к полимеру в функционализированном кремнеземном материале 10/1, следует понимать, что аналогичным образом может быть составлен функционализированный кремнеземный материал, имеющий различные отношения, например, 4/1, 6/1, 30/1, 50/1 и т.п. В случаях, когда содержание кремнезема в функционализированном кремнеземном материале увеличивается, следует понимать, что, по меньшей мере, одна из навесок силана, технологического масла и антиокислителя может быть увеличена пропорционально или на основе массы.

[0062] Отношение кремнезема к полимеру является достаточным для формирования сыпучей крошки или порошкового наполнителя. Следует понимать, что конкретные отношения кремнезем/полимер могут быть заданы также на основе эксплуатационных характеристик, которые не обязательно привязаны к отношению, при котором композит становится сыпучей крошкой или порошком.

[0063] Ряд экспериментальных рецептов резиновых смесей, содержащих функционализированный кремнеземный материал по данному изобретению с различными отношениями кремнезема к полимеру, представлен ниже в таблице 2. Следует понимать, что все рецепты описаны применительно к 100 м.ч. на сто м.ч. каучука или эластомера (PHR), на массовой основе, при этом вклад эластомера, содержащегося в функционализированном кремнеземном материале, входит в 100 общих частей эластомера в экспериментальных рецептах резиновых смесей, в которых используется функционализированный кремнеземный материал.

[0064] Контрольный состав резиновой смеси смешали в соответствии с обычным трехходовым циклом смешивания, который включает этап с управлением температурами, чтобы создать возможность силанизации на месте кремнеземного наполнителя, введенного в смеситель. Кроме того, в соответствии с обычным трехходовым циклом смешивания, смешали экспериментальные составы резиновых смесей, содержащих функционализированный кремнеземный материал, с отношениями кремнезема к полимеру 2/1, 4/1, 6/1, 10/1 и 30/1, чтобы обеспечить одинаковую предысторию для всех составов резиновых смесей.

[0065] Затем контрольный и экспериментальные резиновые составы проанализировали с использованием группы обычных тестов по определению реометрических, физических и других эксплуатационных параметров резиновой смеси. Исследование контрольного и экспериментальных резиновых составов включало тестирование дисперсности, результаты которого показаны на ФИГ. 3. Тестирование дисперсности производили с использованием системы для измерения дисперсности disperGRADER™, которую поставляет компания Alpha Technologies in Akron, Ohio. В системе для измерения дисперсности disperGRADER™, для тестирования дисперсности наполнителя в смешанных резиновых смесях используется микроскоп, работающий в отраженном свете, при этом измеряются тени, отбрасываемые агломератами, которые присутствуют на поверхности свежего среза образца. Результаты тестирования дисперсности представлены по шкале 0-100, при этом большие числа указывают на на прекрасное качество дисперсии.

[0066] Как показано на ФИГ. 3, неожиданно обнаружилось, что для получения приемлемой дисперсности в конечном составе резиновой смеси, в которой использован функционализированный кремнеземный материал, может быть необходима минимальная навеска кремнезема 400 м.ч. (4/1) в функционализированном кремнеземном материале, находящемся в форме сыпучей крошки или порошка. Рядовой специалист в данной области может также, при необходимости, использовать другие эксплуатационные параметры при выборе конкретного отношения кремнезем/полимер для функционализированного кремнеземного материала.

[0067] Предпочтительно, функционализированный кремнеземный материал по данному изобретению может быть введен в резиновую систему с прекрасным диспергированием и минимальным выделением пыли, поскольку функционализированный кремнеземный материал содержит частицы, покрытые слоем резины. Даже в случаях, когда функционализированный кремнеземный материал содержит эмульсионный каучук (например, эмульсионный SBR), функционализированный кремнеземный материал можно вводить в резиновую смесь SSBR без существенного воздействия на эксплуатационные характеристики резиновой смеси в целом, из-за очень низкого содержания эмульсионного каучука в функционализированном кремнеземном материале.

[0068] Функционализированный кремнеземный материал предпочтительно используется с кремнеземами с высокой площадью поверхности. Неожиданно обнаружилось, что функционализированный кремнеземный материал, имеющий частицы с тонким слоем полимера эмульсионной полимеризации и вносимый в форме сыпучей крошки или порошка, увеличивает диспергируемость в резиновых составах кремнезема с высокой площадью поверхности. Использование функционализированного кремнеземного материала также предпочтительно дает возможность введения кремнезема в резиновые смеси при непрерывном перемешивании.

[0069] Хотя определенные типичные варианты реализации изобретения и подробности были описаны с целью иллюстрации изобретения, специалистам в данной области должно быть понятно, что могут быть сделаны различные изменения, без выхода за пределы изобретения, которые дополнительно описаны в приложенной формуле изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| МОДИФИЦИРОВАННЫЙ НАПОЛНИТЕЛЬ ДЛЯ ПРИГОТОВЛЕНИЯ РЕЗИНОВОЙ СМЕСИ И МАТОЧНАЯ СМЕСЬ, ПОЛУЧЕННАЯ ИЗ НЕГО | 2015 |

|

RU2689630C2 |

| КРЕМНИЙДИОКСИДНАЯ МАТОЧНАЯ СМЕСЬ, ПРИГОТОВЛЕННАЯ ИЗ ЭМУЛЬСИОННОГО И РАСТВОРНОГО КАУЧУКА | 2015 |

|

RU2661588C1 |

| КРЕМНИЙДИОКСИДНАЯ МАТОЧНАЯ СМЕСЬ, ПРИГОТОВЛЕННАЯ ИЗ ЭМУЛЬСИОННОГО И РАСТВОРНОГО КАУЧУКА | 2015 |

|

RU2630532C2 |

| СПОСОБЫ ИЗГОТОВЛЕНИЯ МАСТЕРБАТЧЕЙ КАУЧУКА И ДИОКСИДА КРЕМНИЯ | 2017 |

|

RU2737156C1 |

| НАНОЧАСТИЦЫ ТИПА "ЯДРО-ОБОЛОЧКА", СПОСОБ ИХ СИНТЕЗА И ИХ ПРИМЕНЕНИЕ | 2009 |

|

RU2560722C2 |

| КОСМЕТИЧЕСКАЯ КОМПОЗИЦИЯ ДЛЯ МАКИЯЖА КОЖИ | 2013 |

|

RU2667971C2 |

| ЭЛАСТОМЕРНАЯ КОМПОЗИЦИЯ, ИМЕЮЩАЯ ОЧЕНЬ ХОРОШУЮ ДИСПЕРСИЮ НАПОЛНИТЕЛЯ В ЭЛАСТОМЕРНОЙ МАТРИЦЕ | 2012 |

|

RU2612743C2 |

| Способ получения наполненных активным аморфным кремнеземом каучуков | 1976 |

|

SU713878A1 |

| МЕТАЛЛОКОМПЛЕКСНЫЙ КАТАЛИЗАТОР И СПОСОБЫ ПОЛИМЕРИЗАЦИИ С ЕГО ИСПОЛЬЗОВАНИЕМ | 2015 |

|

RU2689990C2 |

| Способ изготовления наполненного высокоактивным техуглеродом каучука | 2016 |

|

RU2640522C2 |

Изобретение относится к функционализированному кремнеземному материалу, способу получения его, к резиновой смеси, а также к резиновой детали, такой как шина. Функционализированный кремнеземный материал содержит частицы гидрофобизированного силаном кремнезема с полимерным эластомерным покрытием на основе бутадиенстирольного каучука. Отношение гидрофобизированного кремнезема к полимеру составляет от около 0,3/1 до около 100/1. Функционализированный кремнеземный материал может находиться в форме сыпучей крошки или порошка либо в форме кипы, которые могут быть примешаны к составу эластомера для резиновой детали, такой как компонент шины. 5 н. и 3 з.п. ф-лы, 4 ил., 2 табл.

1. Способ производства функционализированного кремнеземного материала, включающий этапы, в которых

помещают гидрофобизированный кремнезем с высокой площадью поверхности в сушильный барабан,

вводят в сушильный барабан полимерцемент, который содержит полимер, полученный полимеризацией в растворе, по меньшей мере частично растворенный в растворителе, причем полимер, полученный полимеризацией в растворе, представляет собой бутадиенстирольный каучук, полученный полимеризацией в растворе, и

нагревают сушильный барабан для удаления растворителя, причем функционализированный кремнеземный материал образован частицами гидрофобизированного кремнезема, имеющими покрытие из полимера, полученного полимеризацией в растворе, причем отношение гидрофобизированного кремнезема к полимеру, полученному полимеризацией в растворе, составляет от около 0,3/1 до около 100/1, причем гидрофобизированный кремнезем содержит кремнезем с высокой площадью поверхности, имеющий удельную площадь поверхности по методу БЭТ более чем около 200 м2/г, и частицы легко агломерируются в виде сыпучей крошки и порошка.

2. Способ по п. 1, отличающийся тем, что растворитель представляет собой органический растворитель.

3. Способ по п. 1, отличающийся тем, что этап помещения в сушильный барабан гидрофобизированного кремнезема с высокой площадью поверхности включает операцию, в которой кремнезем с высокой площадью поверхности и гидрофобизирующий агент перемешивают в сушильном барабане перед этапом введения в него полимерцемента.

4. Способ по п. 3, отличающийся тем, что гидрофобизирующий агент представляет собой силан.

5. Функционализированный кремнеземный материал, полученный способом по п. 1.

6. Состав резиновой смеси, содержащей навеску эластомера и навеску функционализированного кремнеземного материала по п. 5, в котором частицы по существу равномерно распределены по всему объему эластомера.

7. Деталь, содержащая состав резиновой смеси по п. 6.

8. Шина, содержащая компонент с составом резиновой смеси по п. 6.

| US 6025415 A, 15.02.2000 | |||

| US 6407153 B1, 18.06.2002 | |||

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| RU 2012122186 A, 10.12.2013 | |||

| ЭЛАСТОМЕРНАЯ СМЕСЬ, СОДЕРЖАЩАЯ В КАЧЕСТВЕ СВЯЗЫВАЮЩЕГО АГЕНТА ПОЛИФУНКЦИОНАЛЬНЫЙ ОРГАНОСИЛАН | 2001 |

|

RU2320683C2 |

| RU 97121106 A, 27.10.1999. | |||

Авторы

Даты

2018-10-16—Публикация

2015-08-10—Подача