Изобретение относится к черной металлургии, а именно к способам получения чугуна, и может быть использовано для выплавки чугуна в доменной печи.

Целью изобретения является снижение удельного расхода марганецсодержащего сырья (руды, концентратов) и известняка при выплавке чугуна.

Для получения чугуна в доменной печи известен состав шихты, рудная часть которой включает железосодержащие сырье, марганецсодержащее сырье и известняк (Вегман Е.Ф., Жеребин Б.Н., Похвиснев А.Н., Юсфин Ю.С., Курунов И.Ф., Пареньков А.Е., Черноусое П.И. Металлургия чугуна. М.: ИКЦ «Академкнига», 2004. 774 с.). В зависимости от состава железосодержащего сырья (руды или концентрата) на получение 1 т чугуна расходуется 1700-1800 кг железосодержащего сырья, 20-25 кг марганецсодержащего сырья, 150-200 кг известняка.

Приведенный состав рудной части шихты при выплавке чугуна в доменной печи выбран в качестве прототипа. Постоянное удорожание марганецсодержащего сырья требует изыскания методов снижения удельного расхода марганецсодержащего сырья (руды, концентратов). Техническим результатом, достигаемым в изобретении, является снижение удельного расхода марганецсодержащего сырья и известняка.

Технический результат достигается тем, что рудная часть шихты для получения чугуна, помимо железосодержащего сырья, марганецсодержащего сырья и известняка, содержит отвальный шлак процесса выплавки металлического марганца силикотермическим способом, мас.%:

Отвальный шлак процесса выплавки металлического марганца силикотермическим способом содержит, масс. %: 15-25 MnO; 0,002-0,005 Р; 25-30 SiO2; 40-50 СаО; 1-5 Al2O3; 1-5 MgO; 0,1-0,5 FeO; 0,1-0,5% S. Процесс выплавки металлического марганца этим способом характеризуется высокой кратностью шлака (3-4), значительными потерями марганца со шлаком (шлак содержит 12-18% Mn), большим содержанием в шлаке оксида кальция (40-50% СаО) и весьма низким содержанием фосфора (0,002-0,005% Р). Поскольку шлак этого процесса отвальный, с ним безвозвратно теряется до 30% марганца, заданного с шихтой при выплавке металлического марганца (Лякишев Н.П., Гасик М.И., Дашевский В.Я. Металлургия ферросплавов. Ч. 1. М.: Учеба. 117 с.).

Повышенное содержание марганца в шлаке силикотермической плавки металлического марганца, весьма низкое содержание фосфора и высокое содержание оксида кальция позволяют рассматривать его как перспективный шихтовой материал для выплавки чугуна.

При введении в шихту для выплавки чугуна шлака силикотермической плавки металлического марганца возможно не только полезно извлечь большую часть марганца из шлака, которая безвозвратно теряется, но и за счет этого снизить или полностью исключить расход марганецсодержащего сырья - руды или концентратов при выплавке чугуна. Содержание фосфора в марганецсодержащем сырье (руде, концентратах) составляет 0,2-0,3% и более. Поскольку снизится количество марганецсодержащего сырья в шихте для выплавки чугуна, снизится и количество фосфора, вносимого этим сырьем, и, следовательно, снизится содержание фосфора в чугуне, т.к. шлак силикотермической плавки металлического марганца содержит 0,002-0,005% Р. Высокое содержание оксида кальция (40-50%) в шлаке силикотермической плавки металлического марганца при вводе его в шихту для выплавки чугуна позволит сократить расход известняка.

В связи с высокой основностью шлака (CaO/SiO2=1,5÷2,0) оксиды кальция и кремния находятся в нем в виде соединения 2CaO⋅SiO2. При остывании шлака производства металлического марганца в температурном интервале 600-400°С происходит полиморфное превращение ортосиликата кальция β-2CaO⋅SiO2 → γ-2CaO⋅SiO2, которое сопровождается увеличением объема на 12%, что приводит к рассыпанию шлака. Шлаковые отвалы, содержащие этот шлак, являются источником загрязнения окружающей среды, поскольку порошкообразный шлак разносится ветром, что существенно нарушает экологическую обстановку в регионе.

При выплавке чугуна с использованием предлагаемого состава рудной части шихты традиционные компоненты шихты загружают в доменную печь через колошник, а порошкообразный шлак силикотермической плавки металлического марганца вдувают через фурмы. В ряде случаев при выплавке металлического марганца в шихту вводят добавки, стабилизирующие шлак и предотвращающие его рассыпание. В этом случае твердый шлак дробят и загружают в доменную печь через колошник вместе с другими компонентами шихты.

По результатам проведенных исследований выбранное количество шлака силикотермической плавки металлического марганца в шихте для выплавки чугуна улучшает технико-экономические показатели процесса производства чугуна: снижает удельный расход марганецсодержащего сырья и известняка, а также снижает содержание фосфора в металле.

Снижение количества шлака силикотермической плавки металлического марганца в шихте ниже 0,1% практически не обеспечивает достижения поставленной цели. Показатели выплавки чугуна в этом случае не лучше таковых для случая использования только марганецсодержащего сырья (руды, концентратов). Количества шлака силикотермической плавки металлического марганца в шихте выше 5,0% может быть использовано, когда необходимо выплавить чугун с более высоким содержанием марганца, чем стандартное.

Количество известняка с учетом содержания СаО в шлаке силикотермической плавки металлического марганца взято из расчета получения в процессе выплавки чугуна шлака оптимальной основности В=(CaO+MgO)/(SiO2+Al2O3)=1,0÷1,2, обеспечивающей высокие технико-экономические показатели процесса.

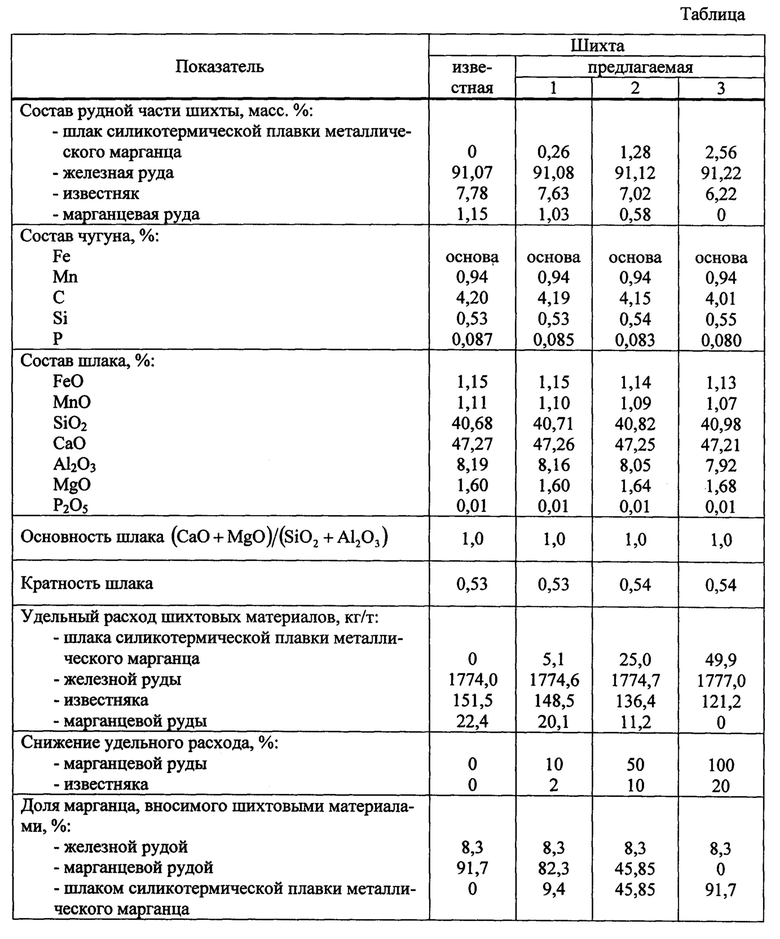

Пример. При выплавке чугуна из известной и предлагаемой шихты использовали железную руду (53,35% Fe; 0,08% Mn; 0,050% Р; 12,49% SiO2; 9,46% СаО; 2,36% Al2O3; 0,47% MgO), марганцевую руду (38,61% Mn; 3,52% Fe; 0,22% Р; 20,07% SiO2; 2,54% СаО; 6,13% Al2O3; 0,34% MgO), известняк (53,56% СаО) и шлак силикотермической плавки металлического марганца (17,34% Mn; 0,22% Fe; 0,002% Р; 25,82% SiO2; 48,14% СаО; 2,35% Al2O3; 1,56% MgO). Шихту составляли из расчета получения в чугуне ~1% Mn. Обычные компоненты шихты в указанном ниже соотношении смешивали и загружали в доменную печь через колошник, а шлак силикотермической плавки металлического марганца вдували в доменную печь через фурмы. Процесс вели непрерывно, периодически выпуская металл и шлак. Результаты выплавки чугуна на шихте, известного и предлагаемого состава, приведены в таблице. Как видно из таблицы, преимуществом использования для выплавки чугуна предлагаемой шихты является возможность снижения удельного расхода марганецсодержащего сырья, снижения удельного расхода известняка, снижения содержания фосфора в чугуне, извлечение марганца из отвального шлака силикотермической плавки металлического марганца.

Оптимальным вариантом предлагаемой шихты является вариант 3, при выплавке чугуна по этому варианту достигается снижения удельного расхода марганецсодержащего сырья на 100% и снижения удельного расхода известняка на 20%. Содержания фосфора в чугуне составляет 0,0080%, что ниже на ~10 отн. %, чем в случае выплавки чугуна с использованием только марганецсодержащего сырья. Из отвального шлака силикотермической плавки металлического марганца извлекается 55% марганца, который в настоящее время безвозвратно теряется.

Технико-экономические преимущества предлагаемой шихты заключается в том, что ее использование позволяет снизить удельный расход марганецсодержащего сырья и известняка, снизить содержание фосфора в чугуне, повысить полезное использование марганца за счет возврата значительной части марганца, содержащегося в отвальном шлаке силикотермической плавки металлического марганца, который в настоящее время безвозвратно теряется. Помимо ресурсосбережения, использование шлака силикотермической плавки металлического марганца при выплавке чугуна в доменной печи позволит существенно улучшить экологическую обстановку в районе металлургического предприятия, выплавляющего металлический марганец силикотермическим способом.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ДЛЯ ВЫПЛАВКИ ВЫСОКОУГЛЕРОДИСТОГО ФЕРРОМАРГАНЦА | 2011 |

|

RU2456363C1 |

| СПОСОБ ЛЕГИРОВАНИЯ ЧУГУНА МАРГАНЦЕМ | 2011 |

|

RU2458994C1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА МАГНЕЗИАЛЬНОГО ЖЕЛЕЗОФЛЮСА | 2022 |

|

RU2796485C1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА МАРГАНЕЦСОДЕРЖАЩЕГО ЖЕЛЕЗОФЛЮСА | 2009 |

|

RU2410447C1 |

| СПОСОБ СОВМЕСТНОЙ ПЕРЕРАБОТКИ ОКИСЛЕННЫХ И КАРБОНАТНЫХ ЖЕЛЕЗОМАРГАНЦЕВЫХ РУД | 2008 |

|

RU2374350C1 |

| ШИХТА ДЛЯ ВЫПЛАВКИ УГЛЕРОДИСТОГО ФЕРРОМАРГАНЦА | 2002 |

|

RU2212465C1 |

| СПОСОБ ВЫПЛАВКИ НИЗКОУГЛЕРОДИСТЫХ МАРГАНЕЦСОДЕРЖАЩИХ СПЛАВОВ | 2010 |

|

RU2455379C1 |

| СПОСОБ ВЫПЛАВКИ ФЕРРОМАРГАНЦА В ДОМЕННЫХ ПЕЧАХ | 1999 |

|

RU2134299C1 |

| Способ выплавки передельного малофосфористого марганцевого шлака с получением товарного низкофосфористого углеродистого ферромарганца | 2018 |

|

RU2711994C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ МАРГАНЦЕВЫХ ФЕРРОСПЛАВОВ | 2022 |

|

RU2788459C1 |

Изобретение относится к черной металлургии, а именно к шихте для выплавки чугуна в доменной печи. Состав рудной части шихты для выплавки чугуна в доменной печи включает железосодержащее сырье, марганецсодержащее сырье и известняк, при этом он дополнительно включает отвальный шлак силикотермической плавки металлического марганца. Снижается удельный расход марганецсодержащего сырья и известняка, сокращается содержание фосфора в чугуне, повышается полезное использование марганца из отвального шлака силикотермической плавки металлического марганца, улучшается экологическая обстановка в районе металлургического предприятия, выплавляющего металлический марганец силикотермическим способом. 1 табл., 1 пр.

Состав рудной части шихты для выплавки чугуна в доменной печи, включающий железосодержащее сырье, марганецсодержащее сырье и известняк, отличающийся тем, что он дополнительно включает отвальный шлак силикотермической плавки металлического марганца при следующем соотношении компонентов, мас.%:

| Шихта для выплавки чугуна | 1985 |

|

SU1321750A1 |

| Шихта для получения высококремнистого чугуна в доменных печах | 1979 |

|

SU863645A1 |

| СПОСОБ ЛЕГИРОВАНИЯ ЧУГУНА МАРГАНЦЕМ | 2011 |

|

RU2458994C1 |

| ШИХТА ДЛЯ ВЫПЛАВКИ ЛИТЕЙНОГО ЧУГУНА | 2000 |

|

RU2167203C1 |

| Прибор для механического распределения чисел по классам | 1928 |

|

SU8791A1 |

| US 4581068 A1, 08.04.1986. | |||

Авторы

Даты

2018-10-17—Публикация

2018-03-05—Подача