Область техники

Настоящее изобретение относится к способу подготовки компонентов обуви, который включает в себя операцию нагревания и операцию отсасывания воздуха.

Уровень техники

Из заявки TW 201526817 известен способ изготовления обуви, согласно которому помещают нижнюю подошву в гнездо обувной пресс-формы, установленное в термокамере; последовательно наносят первый слой клея на нижнюю подошву и укладывают на неё промежуточную подошву в гнезде пресс-формы; подают горячий воздух в термокамеру для нагрева первого слоя клея через промежуточную подошву; вводят нагреваемую пластину пресса в гнездо пресс-формы для прижатия промежуточной подошвы, обеспечивая теплопередачу от промежуточной подошвы к первому слою клея с целью термоактивации первого слоя клея и склеивание промежуточной подошвы с нижней подошвой; наносят второй слой клея на промежуточную подошву; надевают верхнюю часть обуви на нагреваемую колодку пресса; повторно подают горячий воздух в термокамеру для нагрева второго слоя клея; вводят нагреваемую колодку в гнездо пресс-формы для обеспечения контакта верхней части обуви во вторым слоем клея, чтобы тепло от нагреваемой колодки передавалось второму слою клея через низ верхней части обуви с целью термоактивации второго слоя клея и склеивания верхней части обуви с промежуточной подошвой.

В вышеуказанном способе используются нагреваемая пластина и нагреваемая колодка с целью термоактивации первого и второго слоев клея, соответственно, и прижатия промежуточной подошвы к верхней части обуви, обеспечивая простое и быстрое соединение между собой верхней части обуви, промежуточной подошвы и нижней подошвы. Однако в местах соединения промежуточной подошвы с нижней подошвой или верхней части обуви с промежуточной подошвой легко образуются пузырьки, что ухудшает качество соединения вышеуказанных компонентов. Кроме того, для ускорения плавления первого и второго слоев клея соединение промежуточной подошвы с нижней подошвой и верхней части обуви с промежуточной подошвой необходимо осуществлять при высокой температуре, в результате чего, если промежуточная подошва или нижняя подошва выполнены из пеноматериала, может происходить повторное вспенивание, что приводит к деформации такого материала. Таким образом, получаемая данным способом обувь имеет низкое качество.

Раскрытие изобретения

Изобретение направлено на создание способа подготовки компонентов обуви, обеспечивающего устранение вышеупомянутых недостатков.

Согласно изобретению способ подготовки компонентов обуви включает в себя этапы, на которых: обеспечивают наличие первого компонента обуви и второго компонента обуви; формируют адгезивный слой на первом или втором компоненте обуви; укладывают первый и второй компоненты обуви таким образом, чтобы адгезивный слой располагался между ними; нагревают адгезивный слой до его расплавления для склеивания первого и второго компонентов обуви между собой; и откачивают воздух, обеспечивая плотное прилегание первого и второго компонентов обуви друг к другу.

Особенности и преимущества изобретения станут более понятными из дальнейшего подробного описания различных вариантов его осуществления со ссылками на чертежи.

Краткое описание чертежей

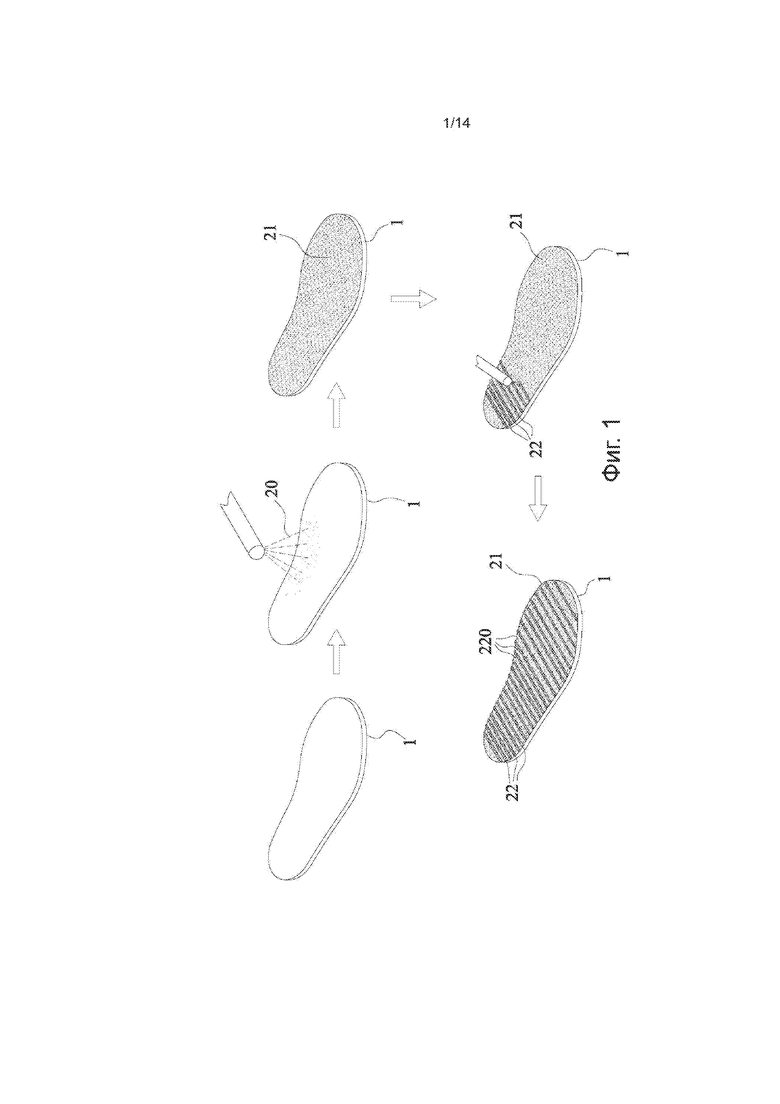

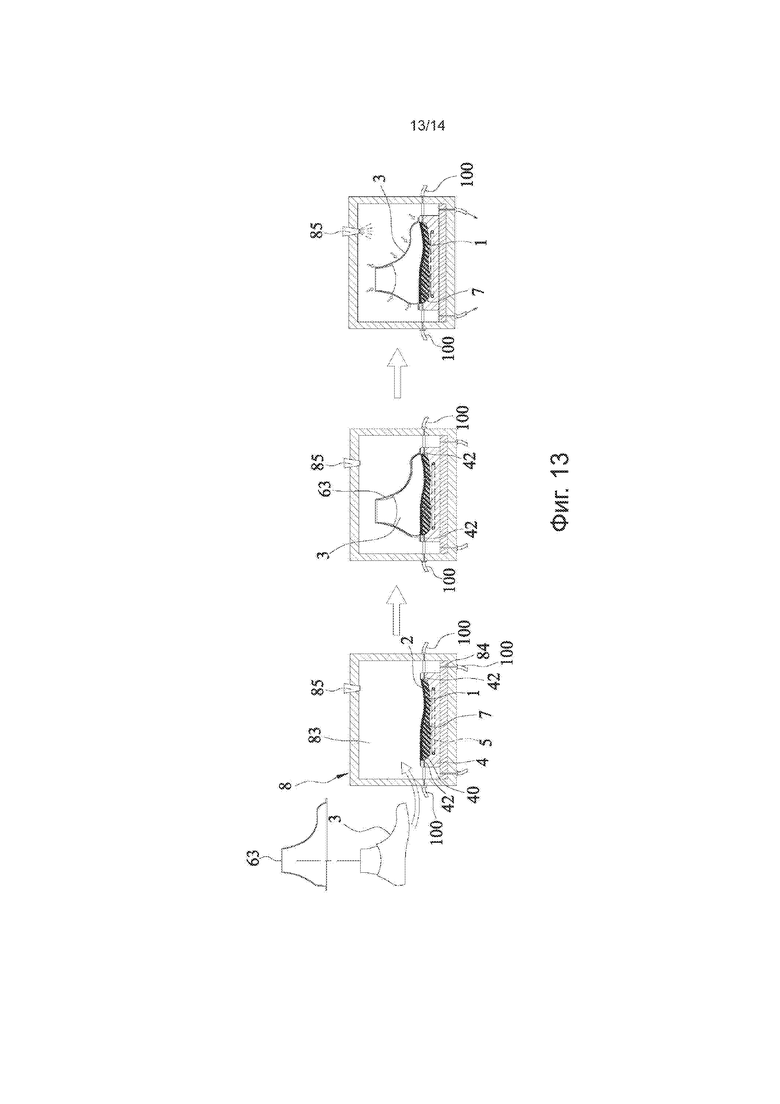

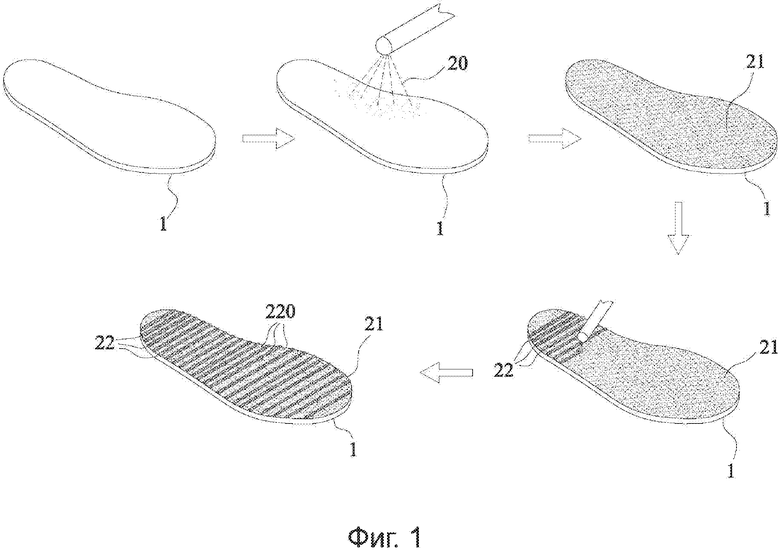

На фиг. 1 показана технологическая схема этапа формирования адгезивного слоя на промежуточной подошве в способе изготовления компонентов обуви согласно первому варианту осуществления изобретения;

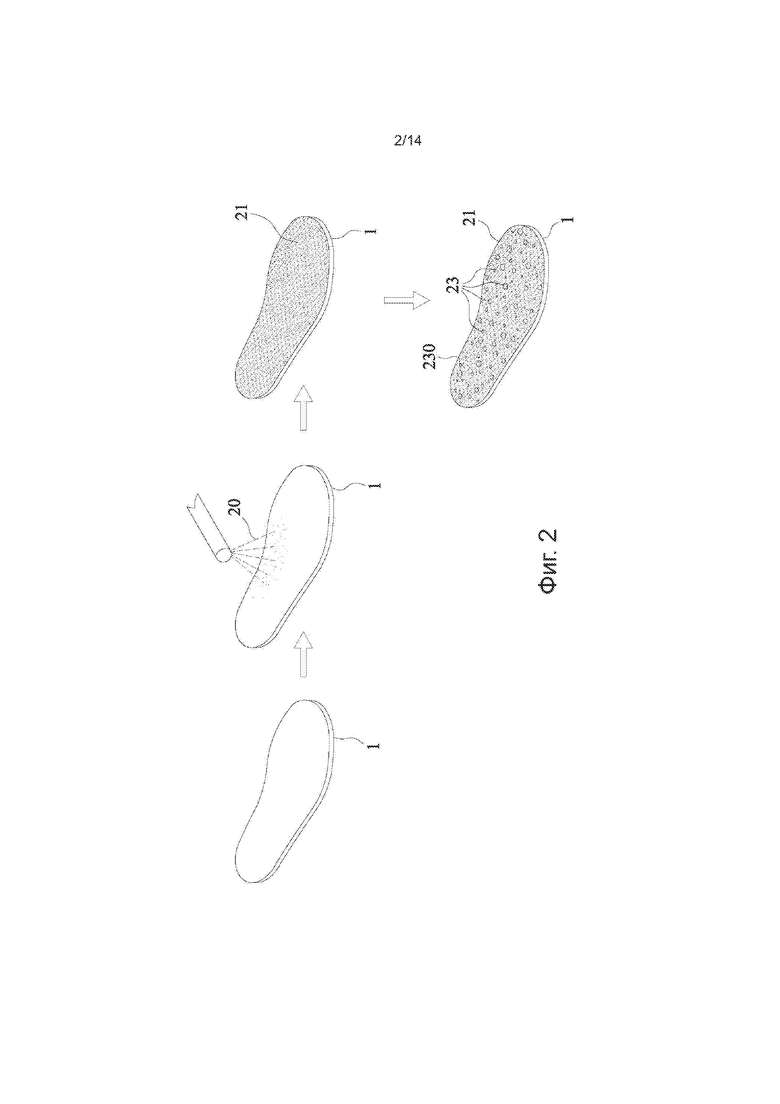

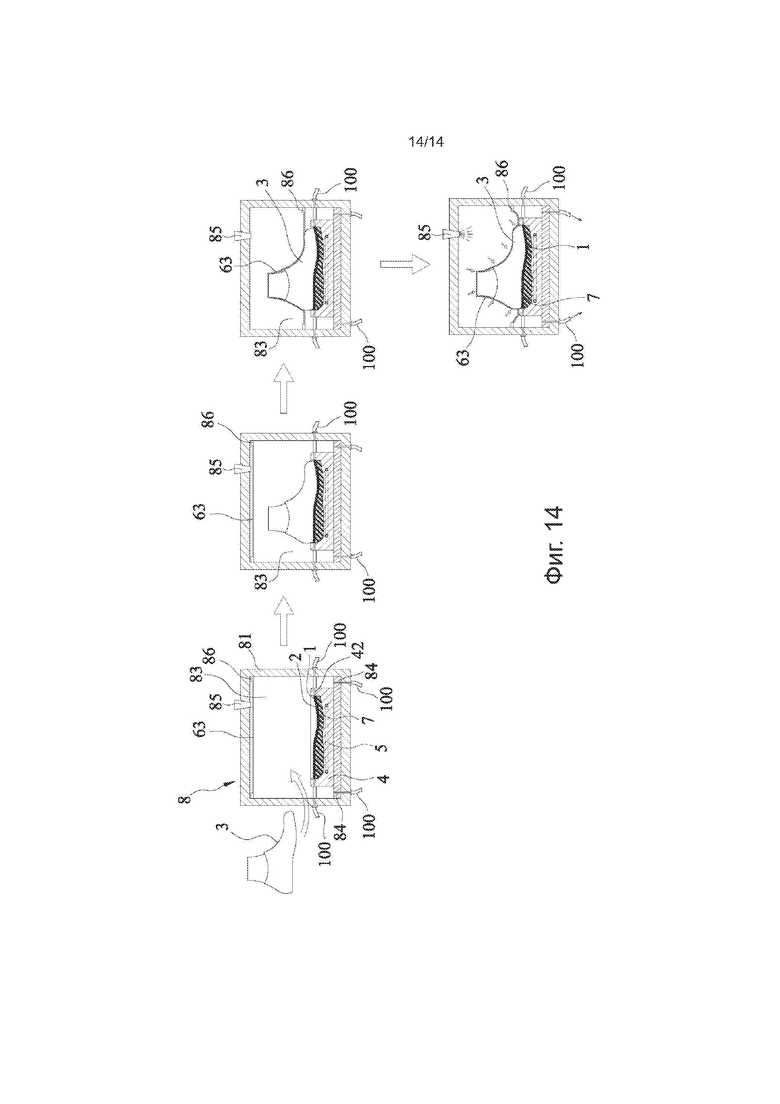

на фиг. 2 – технологическая схема другого варианта выполнения этапа формирования адгезивного слоя на промежуточной подошве в способе согласно первому варианту осуществления изобретения;

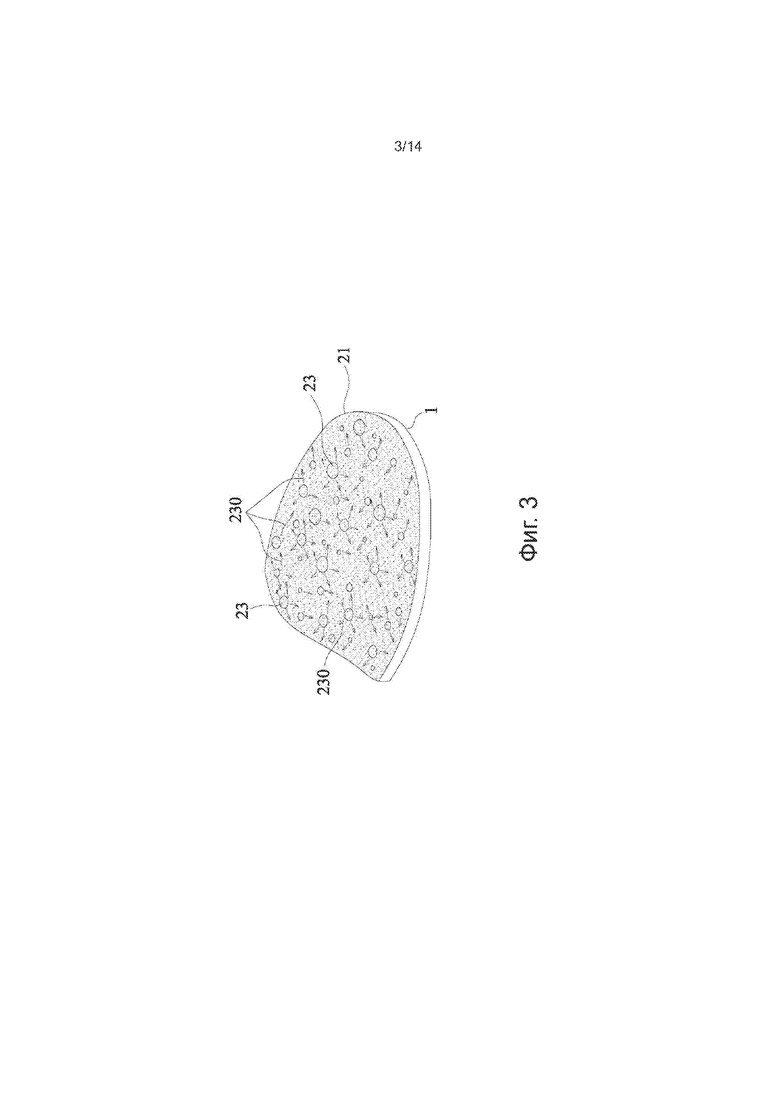

на фиг. 3 – фрагмент фиг. 2 в увеличенном масштабе;

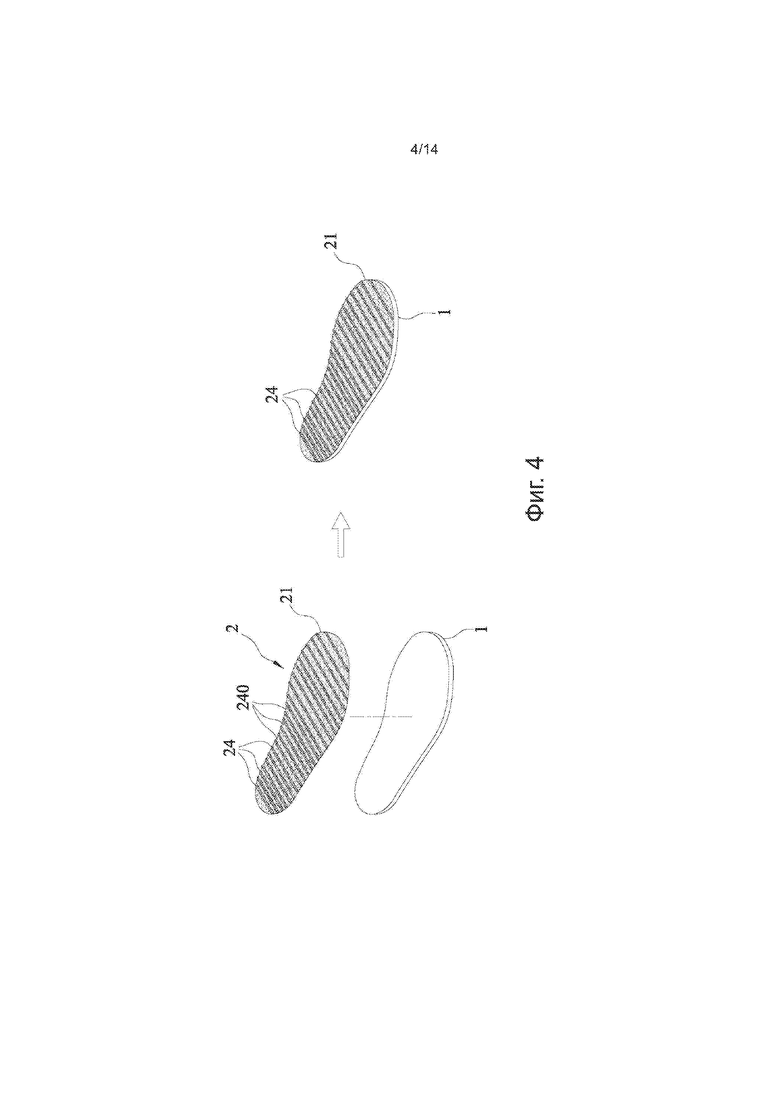

на фиг. 4 – технологическая схема третьего варианта выполнения этапа формирования адгезивного слоя на промежуточной подошве в способе согласно первому варианту осуществления изобретения;

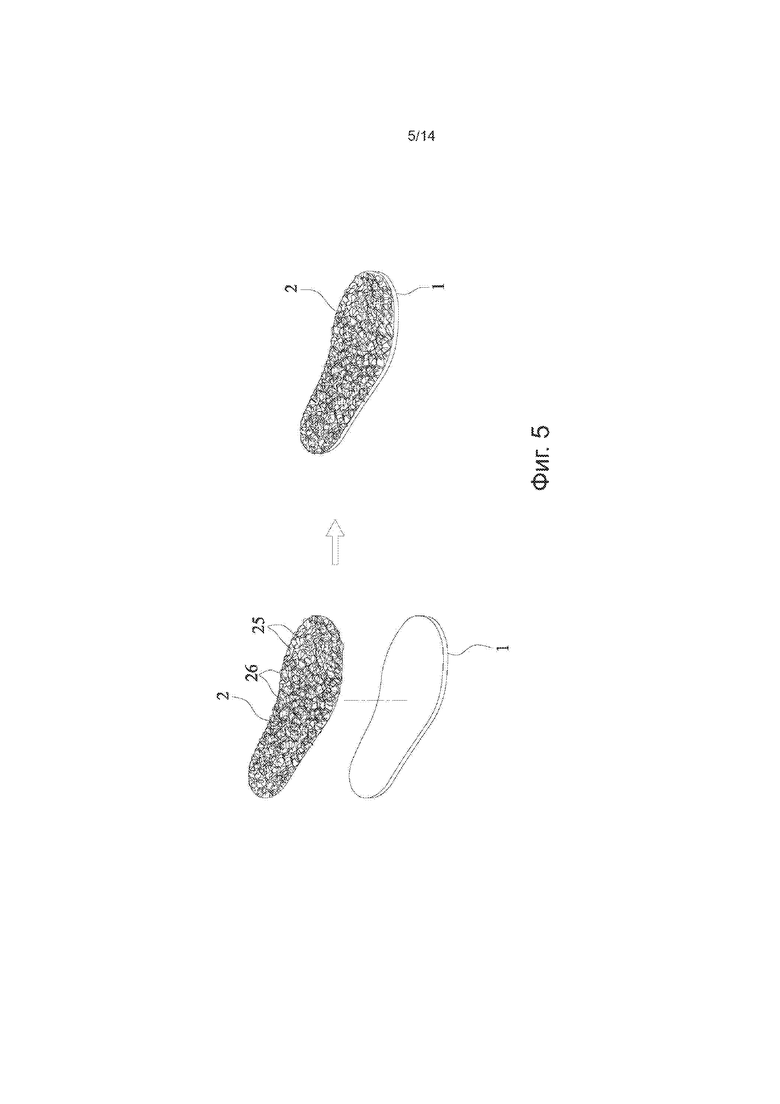

на фиг. 5 – технологическая схема четвертого варианта выполнения этапа формирования адгезивного слоя на промежуточной подошве в способе согласно первому варианту осуществления изобретения;

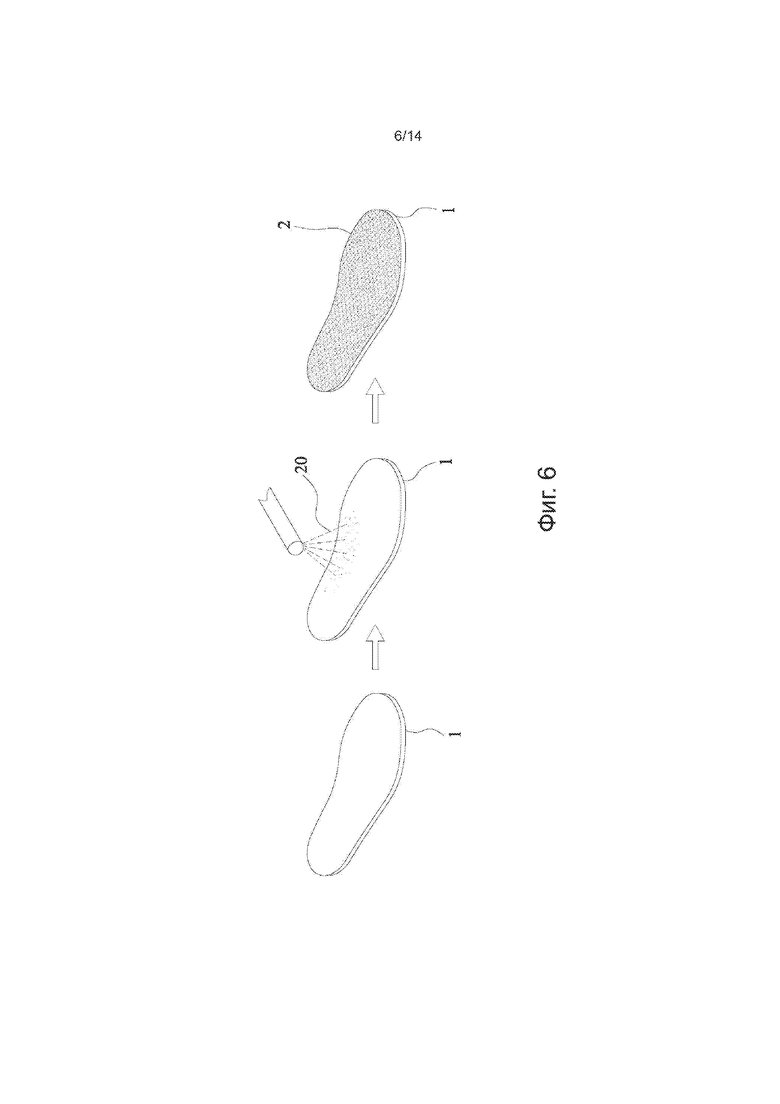

на фиг. 6 – технологическая схема пятого варианта выполнения этапа формирования адгезивного слоя на промежуточной подошве в способе согласно первому варианту осуществления изобретения;

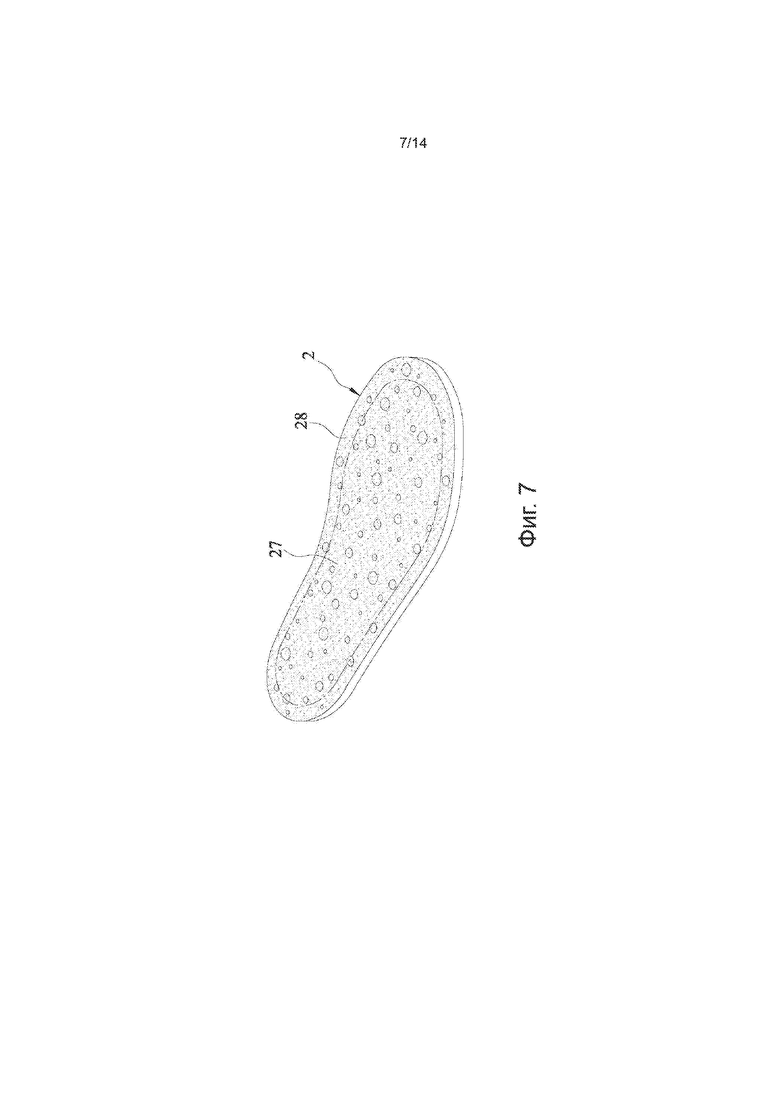

на фиг. 7 – адгезивный слой в соответствии с первым вариантом осуществления изобретения, вид в перспективе;

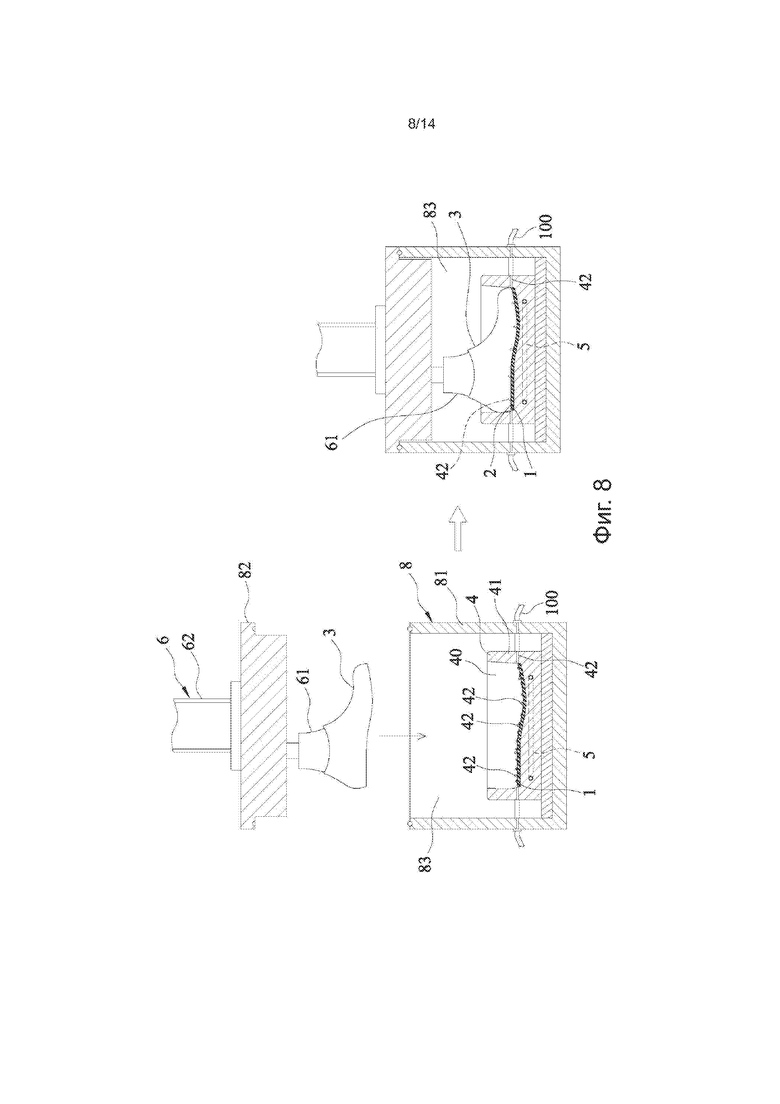

на фиг. 8 – технологическая схема этапа обработки в способе по первому варианту осуществления изобретения;

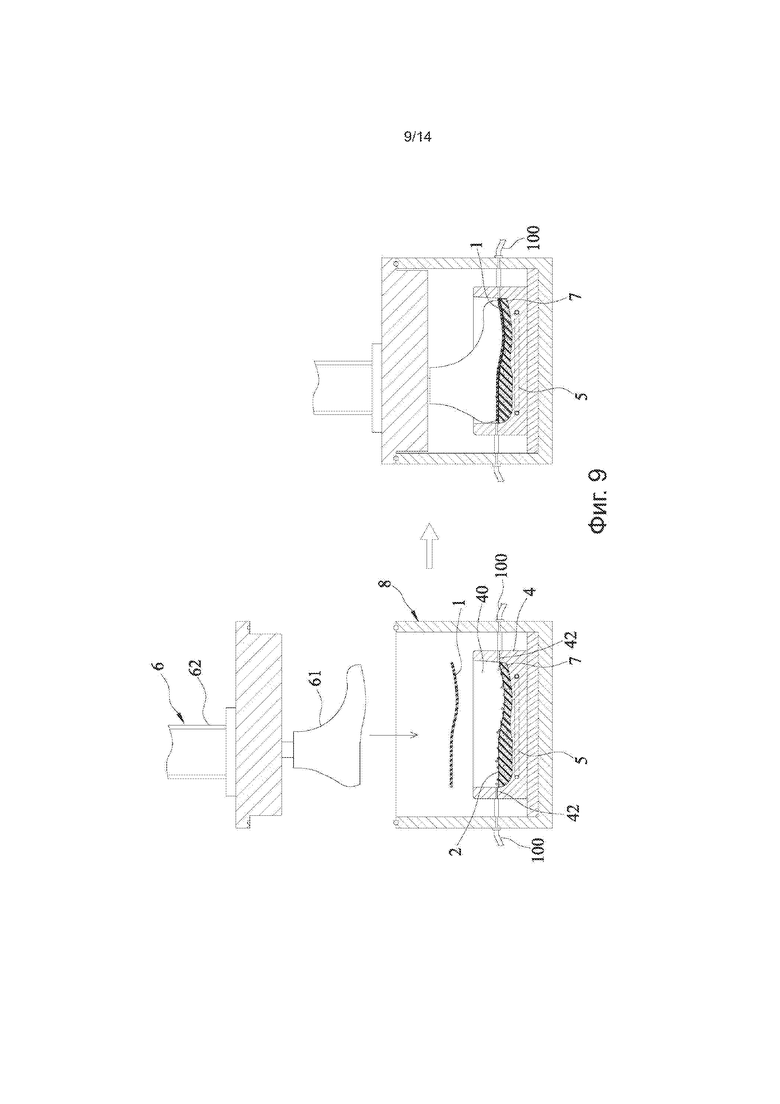

на фиг. 9 – технологическая схема этапа обработки в способе по второму варианту осуществления изобретения;

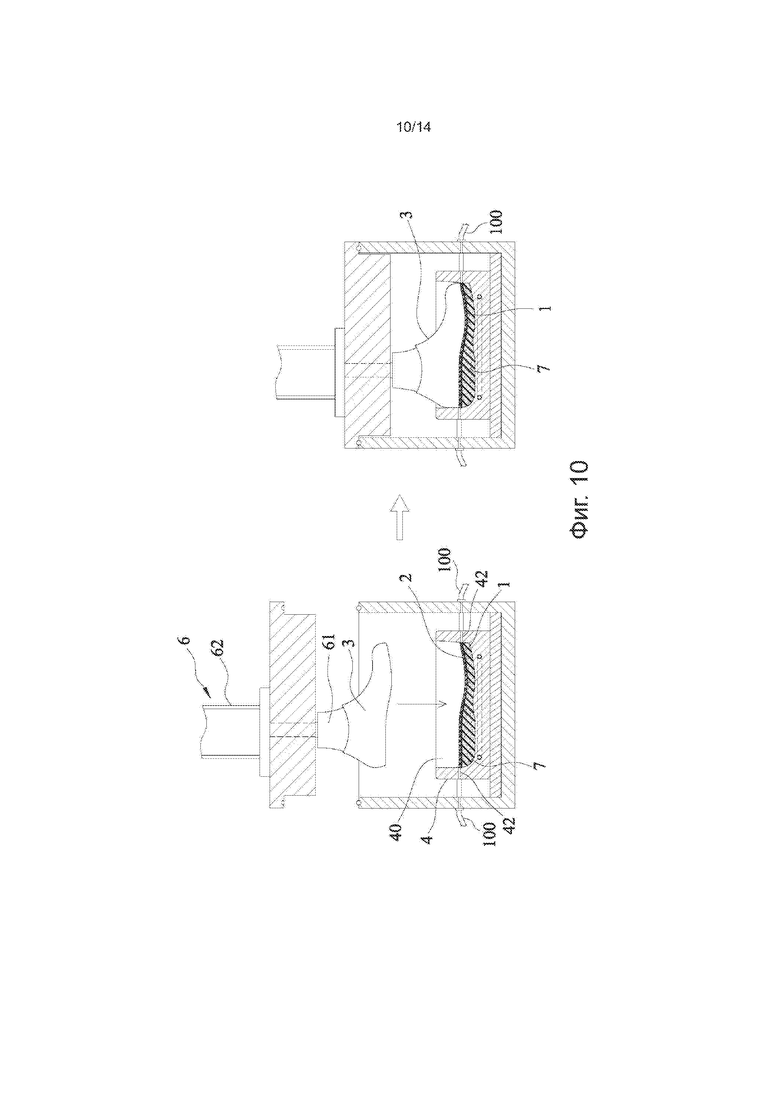

на фиг. 10 – технологическая схема этапа обработки в способе по третьему варианту осуществления изобретения;

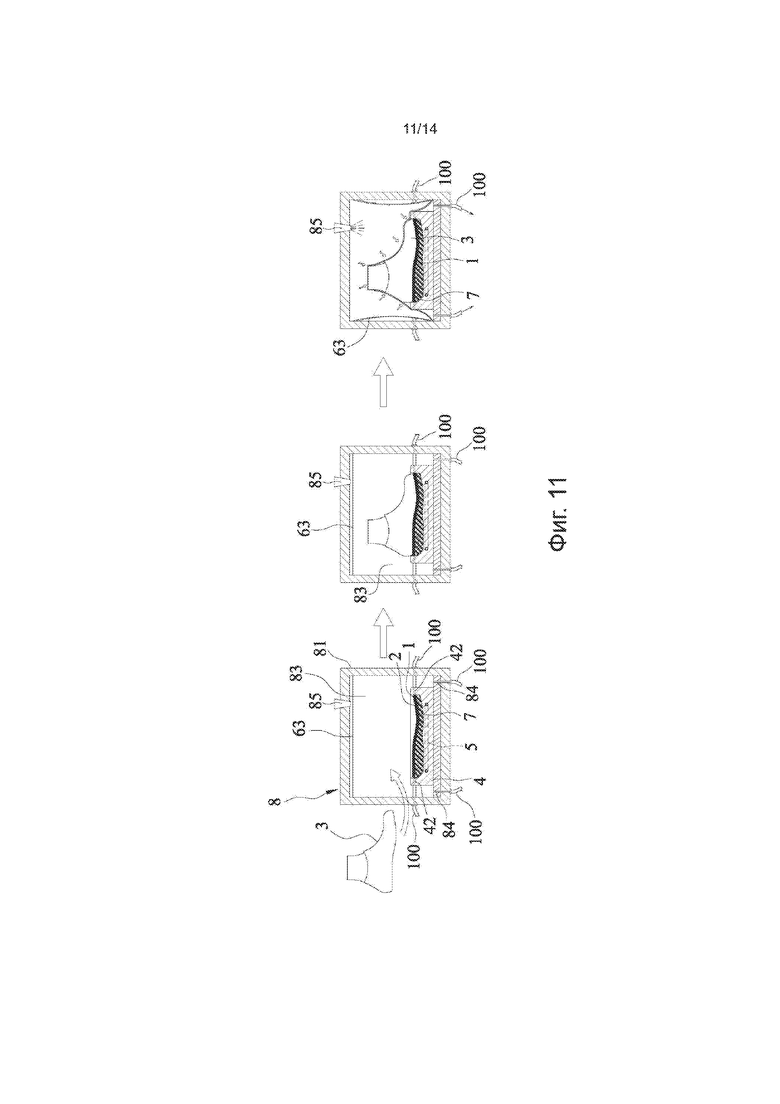

на фиг. 11 – технологическая схема этапа обработки в способе по четвертому варианту осуществления изобретения;

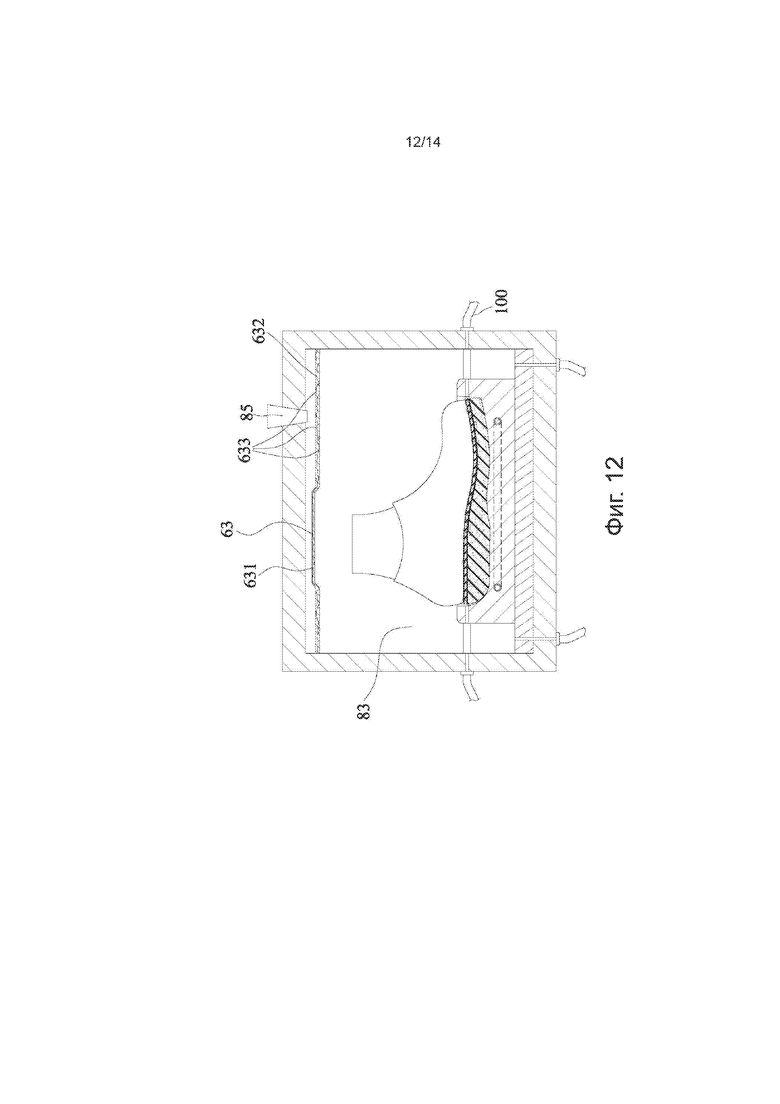

на фиг. 12 – альтернативная форма прессующего элемента в прессе по четвертому варианту осуществления изобретения;

на фиг. 13 – технологическая схема этапа обработки в способе по пятому варианту осуществления изобретения;

на фиг. 14 – технологическая схема этапа обработки в способе по шестому варианту осуществления изобретения.

Варианты осуществления изобретения

Способ подготовки компонентов обуви согласно первому варианту осуществления изобретения включает в себя этап обеспечения наличия компонентов, этап формирования адгезивного слоя и этап обработки. Этап обработки включает в себя операции укладки, нагрева, откачивания и обжатия.

На этапе обеспечения наличия компонентов подготавливают первый и второй компоненты обуви. В этом варианте осуществления изобретения, как показано на фиг. 1 и 8, в качестве первого компонента обуви для иллюстрации рассматривается верхняя часть 3 обуви, а в качестве второго компонента обуви рассматривается промежуточная подошва 1.

На этапе формирования адгезивного слоя на одном из двух вышеупомянутых компонентов, а именно, на верхней части 3 обуви или на промежуточной подошве 1, формируется адгезивный слой 2. В данном варианте адгезивный слой 2 (фиг. 1 и 7) формируется на верхней поверхности промежуточной подошвы 1. Способ формирования адгезивного слоя 2 будет описан ниже, не ограничивая настоящее изобретение.

Как показано на фиг. 1, один из способов формирования адгезивного слоя 2 на верхней поверхности промежуточной подошвы 1 включает в себя распыление адгезива 20 на верхнюю поверхность промежуточной подошвы 1 для образования адгезивного слоя 21, проходящего по всей длине промежуточной подошвы 1, и нанесение множества расположенных на расстоянии друг от друга полосок 22 адгезива на поверхность адгезивного слоя 21 с целью формирования на ней множества чередующихся углублений и выступов. В рассматриваемом случае адгезивный слой 2 включает в себя адгезивный слой 21 и адгезивные полоски 22. Чередующиеся углубления и выступы расположены поперек длины адгезивного слоя 21. Каждое углубление образует воздушный канал 220, достигающий наружной кромки адгезивного слоя 21 вблизи промежуточной подошвы 1. Следует отметить, что не существует каких-либо конкретных ограничений по форме, расположению или количеству адгезивных полосок 22, при условии, что воздушный канал 220 достигает наружной кромки промежуточной подошвы 1, чтобы воздух мог выходить из воздушного канала 220 во время откачивания.

На фиг. 2 и 3 представлен другой возможный способ формирования адгезивного слоя 2 на верхней поверхности промежуточной подошвы 1, включающий в себя распыление адгезива 20 на верхнюю поверхность промежуточной подошвы 1 для образования адгезивного слоя 21, и нанесение на поверхность адгезивного слоя 21 множества расположенных на расстоянии друг от друга адгезивных частиц 23. В данном случае адгезивный слой 2 включает в себя адгезивный слой 21 и адгезивные частицы 23. Адгезивные частицы 23 выступают от поверхности адгезивного слоя 21 в сторону от промежуточной подошвы 1, и совместно образуют множество воздушных каналов 230, достигающих наружной кромки адгезивного слоя 21 вблизи промежуточной подошвы 1. Не существует каких-либо конкретных ограничений по форме, расположению или количеству адгезивных частиц 23, при условии, что воздушные каналы 230 достигают наружной кромки промежуточной подошвы 1, чтобы воздух мог выходить из воздушных каналов 230 во время откачивания.

На фиг. 4 представлен третий возможный способ формирования адгезивного слоя 2 на верхней поверхности промежуточной подошвы 1, включающий в себя создание адгезивного слоя 21 с расположенным на его поверхности множеством адгезивных блоков 24, совместно образуя адгезивный слой 2, и крепление адгезивного слоя 2 к верхней поверхности промежуточной подошвы 1 с расположением адгезивных блоков 24 напротив промежуточной подошвы 1. В данном варианте адгезивные блоки 24 представляют собой адгезивные полоски, так что между каждыми двумя рядом расположенными полосками образуются воздушные каналы 240. Воздушные каналы 240 достигают наружной кромки адгезивного слоя 21 вблизи промежуточной подошвы 1. Стоит отметить, что в качестве адгезивных блоков 24 могут использоваться также адгезивные частицы (не показано).

На фиг. 5 показан четвертый способ формирования адгезивного слоя 2 на верхней поверхности промежуточной подошвы 1, который включает в себя нанесение переплетенных адгезивных волокон 25 с целью формирования адгезивного слоя 2 и крепления адгезивного этого слоя 2 к верхней поверхности промежуточной подошвы 1. Адгезивные волокна 25 совместно образуют множество отверстий 26 для прохода воздуха.

На фиг. 6 показан пятый способ формирования адгезивного слоя 2 на верхней поверхности промежуточной подошвы 1, включающий в себя распыление адгезива 20 на верхнюю поверхность промежуточной подошвы 1 с целью формирования адгезивного слоя 2. В данном случае вся поверхность адгезивного слоя 2 является по существу плоской. Для обеспечения эффективности адгезивного слоя 2 во время нагрева адгезивный слой 2 предпочтительно содержит центральную часть 27 и окружающую её периферийную часть 28, причем температура плавления адгезива в центральной части 27 ниже температуры плавления адгезива а периферийной части 28. Рассматривая в качестве примера третий способ и обращаясь к фиг. 7, становится понятным, что при нагреве, когда тепло передается центральной части 27 от периферийной части 28, поскольку температура плавления центральной части 27 ниже температуры плавления периферийной части 28, плавление центральной адгезивной части 27 происходит одновременно с плавлением периферийной адгезивной части 28.

Как показано на фиг. 8, на этапе укладки верхнюю часть 3 обуви и промежуточную подошву 1 укладывают в гнездо 40 пресс-формы 4. Пресс-форма 4 расположена в рабочем пространстве 83, определяемом границами контейнера 81 формовочного устройства 8. Верхняя часть 3 обуви расположена над промежуточной подошвой 1, а адгезивный слой 2 расположен между нижней поверхностью верхней части 3 обуви и верхней поверхностью промежуточной подошвы 1, так что две противоположные поверхности адгезивного слоя обращены, соответственно, к верхней части 3 обуви и к промежуточной подошве 1. Пресс-форма 4 содержит окружающую стенку 41, образующую гнездо 40 пресс-формы и имеющую по меньшей мере одно сквозное отверстие 42, сообщающееся с гнездом 40 пресс-формы. Место соединения нижней поверхности верхней части 3 обуви с верхней поверхностью промежуточной подошвы 1 расположено приблизительно в том же месте, где располагается по меньшей мере одно сквозное отверстие 42, а воздушные каналы 220 адгезивного слоя 2 сообщаются с гнездом 40 пресс-формы. В данном варианте окружающая стенка 41 содержит несколько сквозных отверстий 42.

На этапе нагрева пресс-форму 4 нагревают до плавления адгезивного слоя 2 для обеспечения скрепления верхней части обуви 3 с промежуточной подошвой 1. Источником тепла является встроенный в пресс-форму 4 нагреватель 5. Тепло, генерируемое нагревателем 5, может создаваться за счет подачи горячего воздуха, излучения, электронагрева, СВЧ-нагрева, НЧ-нагрева или СЧ-нагрева. Нет каких-либо ограничений по расположению нагревателя 5, и его расположение может быть разным в зависимости от его типа.

На этапе откачивания крышкой 82 формовочного устройства 8 закрывают контейнер 81, заключая пресс-форму 4 в рабочем пространстве 83. Откачивающее устройство содержит несколько всасывающих шлангов 100, соединенных со сквозными отверстиями 42 в окружающей стенке 41 пресс-формы 4 для откачивания воздуха из гнезда 40 пресс-формы с целью создания в гнезде 40 пресс-формы давления ниже атмосферного или разрежения. В таком состоянии нижняя поверхность верхней части 3 обуви и верхняя поверхность промежуточной подошвы 1 притягиваются друг к другу, и присутствующий между ними воздух удаляется через воздушные каналы 220 или воздушные отверстия 26 в адгезивном слое 2. Поскольку в месте соединения нижней поверхности верхней части 3 обуви с верхней поверхностью промежуточной подошвы 1 отсутствует воздух, верхняя часть обуви 3 и промежуточная подошва 1 плотно прижимаются друг к другу. Следует отметить, что этапы нагрева и откачивания воздуха могут производиться как последовательно одна за другой, так и одновременно.

На этапе обжатия используется пресс 6 для прижатия верхней части 3 обуви к промежуточной подошве 1, чтобы плотно соединить нижнюю поверхность верхней части 3 обуви с верхней поверхностью промежуточной подошвы 1. Пресс 6 содержит колодку 61, соединенную с нижней стороной крышки 82, чтобы на данную колодку 61 можно было надеть верхнюю часть 3 обуви и прижать её к промежуточной подошве 1, и приводное устройство 62, соединенное с верхней стороной крышки 82 для перемещения колодки 61 с целью прижатия верхней части 3 обуви. В качестве приводного устройства 62 может использоваться гидро- или пневмоцилиндр, а также другие типы устройств. Следует отметить, что операция нагрева, операция откачивания воздуха и операция обжатия могут производиться одновременно.

На фиг. 9 показан второй вариант реализации способа изготовления компонентов обуви согласно настоящему изобретению, аналогичный первому варианту реализации. Однако в этом варианте в качестве первого компонента обуви используется промежуточная подошва 1, а в качестве второго компонента обуви – нижняя подошва 7. На этапе формирования на верхней поверхности нижней подошвы формируется адгезивный слой 2. На этапе укладки промежуточную подошву 1 и нижнюю подошву 7 укладывают в гнездо 40 пресс-формы 4, причем адгезивный слой 2 при этом располагается между нижней поверхностью промежуточной подошвы 1 и верхней поверхностью нижней подошвы 7. На этапе нагрева пресс-форму 4 нагревают до плавления адгезивного слоя 2 для скрепления промежуточной подошвы 1 с нижней подошвой. На этапе откачивания откачивают воздух из гнезда 40 пресс-формы по всасывающим шлангам 100 через сквозные отверстия 42 для обеспечения более плотного прилегания нижней поверхности промежуточной подошвы 1 к верхней поверхности нижней подошвы 7. На этапе обжатия колодка 61 пресса 6 плотно прижимает промежуточную подошву 1 к нижней подошве 7.

На фиг. 10 показан третий вариант реализации способа изготовления компонентов обуви согласно настоящему изобретению, аналогичный первому варианту реализации. Однако в этом варианте в качестве второго компонента обуви используется комплект из промежуточной подошвы 1 и нижней подошвы 7. На этапе формирования на верхней поверхности промежуточной подошвы формируется адгезивный слой 2. На этапе укладки верхнюю часть обуви 3 и комплект из промежуточной подошвы 1 и нижней подошвы 7 укладывают в гнездо 40 пресс-формы 4, таким образом, что верхняя часть 3 обуви располагалась над промежуточной подошвой 1, а адгезивный слой 2 при этом располагается между нижней поверхностью верхней части 3 обуви и верхней поверхностью промежуточной подошвы 7. На этапе откачивания откачивают воздух из гнезда 40 пресс-формы по всасывающим шлангам 100 через сквозные отверстия 42 для обеспечения более плотного прилегания нижней поверхности верхней части 3 обуви к верхней поверхности промежуточной подошвы 1. На этапе обжатия верхнюю часть 3 обуви надевают на колодку 61 пресса 6, и колодка 61 приводится в действие приводным устройством 62, чтобы прижать верхнюю часть 3 обуви к верхней поверхности промежуточной подошвы 1 для ее плотного соединения с комплектом из промежуточной подошвы 1 и нижней подошвы 7.

На фиг. 11 показан четвертый вариант реализации способа изготовления компонентов обуви согласно настоящему изобретению, аналогичный третьему варианту реализации. Однако в данном варианте в контейнере 81 выполнено множество всасывающих отверстий 84, сообщающихся с рабочим пространством 83 и соединенных с всасывающими шлангами 100, а в верхней части контейнера 81 имеется нагревательное отверстие 85 для соединения рабочего пространства 83 с нагревательным устройством (не показано) для подачи тепла от нагревательного устройства в рабочее пространство 83 и его нагрева. Верхнюю часть 3 обуви помещают в рабочее пространство 83 через боковую стенку контейнера 81, как показано стрелкой на фиг. 11. Пресс 6 содержит прессующий элемент 63, прикрепленный к контейнеру 81 и расположенный внутри рабочего пространства 83 рядом с его верхней частью. На этапе откачивания откачивают воздух из рабочего пространства 83 по всасывающим шлангам 100 через всасывающие отверстия 84, и откачивают воздух из гнезда 40 пресс-формы по всасывающим шлангам 100 через сквозные отверстия 42, так что в рабочем пространстве 83 и в гнезде 40 пресс-формы создается давление ниже атмосферного или разрежение. При этом прессующий элемент 63 втягивается всасывающей силой и, облегая верхнюю часть 3 обуви, плотно прижимает её к комплекту из промежуточной подошвы 1 и нижней подошвы 7.

В качестве прессующего элемента 63 в данном варианте используют гибкую воздухонепроницаемую мембрану, но возможны и другие решения. Гибкая воздухонепроницаемая мембрана изготовлена из компонента, включающего реагент, выбираемый из пластика, резины, силикона или их комбинации; возможно применение и других материалов. Для обеспечения лучших механических характеристик гибкой воздухонепроницаемой мембраны, таких как высокая эластичность без разрыва, компонент гибкой воздухонепроницаемой мембраны может дополнительно содержать множество волокон для усиления. Волокна могут быть плетеными, ткаными или измельченными, возможны и другие решения.

Прессующий элемент 63 может иметь центральную часть, предназначенную для прижатия верхней части 3 обуви на этапе обжатия, и окружающую её периферийную часть, толщина которой больше, чем у центральной. Например, как показано на фиг. 12, прессующий элемент 63 представляет собой гибкую воздухонепроницаемую мембрану, содержащую множество волокон 633 и имеющую центральную часть 631 и окружающую её периферийную часть 632, толщина которой больше, чем толщина центральной части 631. При откачивании воздуха из рабочего пространства 83 для деформации центральной части 631 требуется меньшее усилие, чем для деформации периферийной части 632, и она быстрее облегает верхнюю часть обуви 3 для её закрытия и прижатия. Кроме того, поскольку толщина центральной части 631 меньше толщины периферийной части 632, тепло, поступающее из нагревательного отверстия 85, быстро передается от центральной части 631 к верхней части 3 обуви, в результате чего верхняя часть обуви 3 быстро нагревается, и тепло передается адгезивному слою 2, благодаря чему время нагрева адгезивного слоя 2 нагревателем 5 можно сократить. В результате верхнюю часть 3 обуви можно быстро приклеить к комплекту из промежуточной подошвы 1 и нижней подошвы 7.

На фиг. 13 показан пятый вариант реализации способа изготовления компонентов обуви согласно настоящему изобретению, аналогичный четвертому варианту реализации. Однако в данном варианте прессующий элемент 63 представляет собой пресс-форму, выполненную из гибкого воздухонепроницаемого материала и имеющую форму верхней части обуви, которая надевается на верхнюю часть обуви 3 для её закрытия. На этапе откачивания откачивают воздух из гнезда 40 пресс-формы по всасывающим шлангам 100, соединенным со сквозными отверстиями 42, для создания в гнезде 40 давления ниже атмосферного или разрежения. При этом давление в пространстве между прессующим элементом 63 и верхней частью 3 обуви уменьшается и возникает всасывающая сила, которая притягивает прессующий элемент 63 к верхней части 3 обуви, плотно прижимая ее к комплекту из промежуточной подошвы 1 и нижней подошвы 7.

На фиг. 14 показан шестой вариант реализации способа изготовления компонентов обуви согласно настоящему изобретению, аналогичный пятому варианту реализации. Однако в данном варианте прессующий элемент 63 закреплен на раме 86, установленной в рабочем пространстве 83, которая может перемещаться относительно контейнера 81 по направлению к пресс-форме 4 и от неё. При этом, когда рама 86 перемещается к пресс-форме 4, прессующий элемент 63 закрывает верхнюю часть 3 обуви и притягивается всасывающей силой, плотно прижимая верхнюю часть 3 обуви к комплекту из промежуточной подошвы 1 и нижней подошвы 7 в процессе откачивания.

В альтернативном варианте рама 86 и пресс-форма 4 могут совместно перемещаться навстречу друг к другу и в сторону друг от друга.

В целом, на этапе откачивания согласно настоящему изобретению откачивают воздух из пространства между адгезивным слоем 2 и первым или вторым компонентом обуви для предотвращения образования пузырьков воздуха, ухудшающих качество склеивания указанных компонентов. Одновременно на этапе откачивания снижается давления в гнезде 40, понижая температуру плавления адгезивного слоя 2, в результате чего температура на этапе нагрева также должна быть снижена. Благодаря этому предотвращается возникновение деформации первого и второго компонентов обуви, что улучшает качество этих компонентов. Кроме того, в процессе обжатия первый и второй компоненты обуви прочно соединяются друг с другом. Таким образом, в результате достигается цель настоящего изобретения.

Несмотря на то, что в приведенном выше описании рассматривались лишь конкретные варианты осуществления изобретения, понятно, что оно не ограничивается этими вариантами и охватывает также многие другие варианты, не выходящие за границы сущности и объема изобретения, включая различные модификации, изменения, дополнения и эквивалентные решения.

Изобретение относится к способу изготовления компонентов обуви. Способ включает в себя этапы, на которых обеспечивают наличие первого компонента (3, 1) обуви и второго компонента (1, 1+7, 7) обуви; формируют адгезивный слой (2) на первом или втором компоненте (3, 1, 1+7, 7) обуви; укладывают первый и второй компоненты (3, 1, 1+7, 7) обуви таким образом, чтобы адгезивный слой (2) располагался между ними; нагревают адгезивный слой (2) до его расплавления для склеивания первого и второго компонентов (3, 1, 1+7, 7) обуви между собой; откачивают воздух, обеспечивая плотное прилегание первого и второго компонентов (3, 1, 1+7, 7) обуви друг к другу. Техническим результатом изобретения является создание способа подготовки компонентов обуви, обладающих хорошими качественными характеристиками. 18 з.п. ф-лы, 14 ил.

1. Способ изготовления компонентов обуви, включающий в себя этапы, на которых

обеспечивают наличие первого компонента (3, 1) обуви и второго компонента (1, 1+7, 7) обуви;

формируют адгезивный слой (2) на первом или втором компоненте (3, 1, 1+7, 7) обуви;

укладывают первый и второй компоненты (3, 1, 1+7, 7) обуви таким образом, чтобы адгезивный слой (2) располагался между ними;

нагревают адгезивный слой (2) до его расплавления для склеивания первого и второго компонентов (3, 1, 1+7, 7) обуви между собой; и

откачивают воздух, обеспечивая плотное прилегание первого и второго компонентов (3, 1, 1+7, 7) обуви друг к другу.

2. Способ по п. 1, в котором первый и второй компоненты (3, 1, 1+7, 7) обуви укладывают в гнездо (40) пресс-формы (4), а на этапе откачивания воздух откачивают из гнезда (40) пресс-формы (4).

3. Способ по п. 2, в котором адгезивный слой (2) содержит две противоположные поверхности, обращенные к первому и второму компонентам (3, 1, 1+7, 7) обуви, соответственно, при этом по меньшей мере одна из поверхностей адгезивного слоя (2) сформирована с множеством чередующихся углублений и выступов.

4. Способ по п. 3, в котором чередующиеся углубления и выступы доходят до наружной кромки по меньшей мере одной из поверхностей адгезивного слоя (2).

5. Способ по п. 1, в котором адгезивный слой (2) содержит центральную часть (27) и периферийную часть (28), окружающую центральную часть (27), причем температура плавления центральной адгезивной части (27) ниже температуры плавления периферийной части (28).

6. Способ по п. 1, дополнительно включающий в себя этап обжатия, на котором с помощью пресса (6) сжимают уложенные первый и второй компоненты (3, 1, 1+7, 7) обуви для их плотного прижатия друг к другу.

7. Способ по п. 6, в котором пресс (6) содержит колодку (61) и привод (62) для приведения ее в движение.

8. Способ по п. 6, в котором пресс (6) содержит прессующий слой (63).

9. Способ по п. 7, в котором первым компонентом обуви является промежуточная подошва (1), а вторым компонентом – нижняя подошва (7), при этом адгезивный слой (2) формируют на промежуточной подошве (1) или на нижней подошве (7), а на этапе обжатия промежуточную подошву (1) плотно прижимают колодкой (61) к нижней подошве (7).

10. Способ по п. 7, в котором первым компонентом (3) обуви является ее верхняя часть, а вторым компонентом – промежуточная подошва (1), при этом на этапе обжатия верхнюю часть (3) обуви надевают на колодку (61) и плотно прижимают этой колодкой (61) к промежуточной подошве (1).

11. Способ по п. 7, в котором первым компонентом (3) обуви является ее верхняя часть, а вторым компонентом – комплект из промежуточной подошвы (1) и нижней подошвы (7), при этом адгезивный слой (2) формируют на промежуточной подошве (1) или на верхней части (3) обуви, на этапе обжатия верхнюю часть (3) обуви надевают на колодку (61) и плотно прижимают этой колодкой (61) к комплекту из промежуточной подошвы (1) и нижней подошвы (7).

12. Способ по п. 8, в котором первым компонентом (3) обуви является ее верхняя часть, а вторым компонентом – комплект из промежуточной подошвы (1) и нижней подошвы (7).

13. Способ по п. 12, в котором прессующий слой (63) представляет собой пресс-форму из гибкого воздухонепроницаемого материала, форма которой соответствует форме верхней части обуви, и которую надевают на верхнюю часть обуви, закрывая ее, при этом на этапе откачивания воздуха прессующим элементом (63) посредством всасывающей силы прижимают верхнюю часть (3) обуви к комплекту из промежуточной подошвы (1) и нижней подошвы (7).

14. Способ по п. 12, в котором верхнюю часть (3) обуви и комплект из промежуточной подошвы (1) и нижней подошвы (7) укладывают в гнездо (40) пресс-формы (4), размещенной в рабочем пространстве (83), ограниченном границами контейнера (81) формовочного устройства (8), при этом в указанном контейнере (81) выполнено по меньшей мере одно всасывающее отверстие (84), соединенное с рабочим пространством (83), а прессующий элемент (63) представляет собой гибкую воздухонепроницаемую мембрану.

15. Способ по п. 14, в котором гибкая воздухонепроницаемая мембрана образована из компонента, включающего реагент, выбранный из пластика, резины, силикона или их комбинации.

16. Способ по п. 15, в котором указанный компонент дополнительно содержит множество волокон (633).

17. Способ по п. 12, дополнительно включающий в себя этап, на котором перед этапом обеспечения наличия компонентов формируют комплект из промежуточной подошвы (1) и нижней подошвы (7), причем указанный этап формирования комплекта включает в себя этапы, на которых обеспечивают наличие промежуточной подошвы (1) и нижней подошвы (7), формируют адгезивный слой (2) на промежуточной подошве (1) или на нижней подошве (7), укладывают промежуточную подошву (1) и нижнюю подошву (7) таким образом, чтобы адгезивный слой (2) располагался между ними, нагревают адгезивный слой (2) до его плавления для склеивания промежуточной подошвы (1) и нижней подошвы (7), и откачивают воздух для обеспечения плотного прилегания промежуточной подошвы (1) и нижней подошвы (7) друг к другу.

18. Способ по п. 14, в котором прессующий элемент (63) прикреплен к контейнеру (81) в рабочем пространстве (83), при этом прессующий элемент притягивают всасывающей силой, перемещая его к верхней части обуви (3), таким образом, чтобы на этапе откачивания воздуха закрыть верхнюю часть обуви (3) и плотно прижать её к комплекту из промежуточной подошвы (1) и нижней подошвы (7).

19. Способ по п. 14, в котором прессующий элемент (63) прикреплен к раме (86), установленной в рабочем пространстве (83) с возможностью перемещения относительно контейнера (81) в сторону к пресс-форме (4) и от неё, так что при перемещении рамы (86) к пресс-форме (4) прессующий элемент закрывает верхнюю часть обуви (3), и на этапе откачивания воздуха прессующий элемент (63) притягивается всасывающей силой, плотно прижимая верхнюю часть обуви (3) к комплекту из промежуточной подошвы (1) и нижней подошвы (7).

| TW 201526817 A, 16.07.2015 | |||

| KR 101617878 B1, 18.05.2016 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБУВИ | 2007 |

|

RU2448834C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБУВИ | 2010 |

|

RU2447821C1 |

Авторы

Даты

2018-10-17—Публикация

2018-04-12—Подача