Заявленная группа изобретений относится к сплавам, получаемым с помощью порошковой металлургии, а именно к сплавам для твердооксидных топливных элементов.

Твердооксидные топливные элементы - это разновидность топливных элементов, преобразующих химическую энергию взаимодействия водорода и кислорода в электрическую, электролитом в которых является керамический материал (например, на базе диоксида циркония), проницаемый для ионов кислорода. Эти элементы работают при очень высокой температуре (700-1000°C) и применяются в основном для вырабатывающих электроэнергию стационарных установок мощностью от 1 кВт и выше [https://ru.wikipedia.org/wiki/ Твердооксидный_топливный_элемент]. Стационарные установки особенно актуальны для удаленных районов, где отсутствуют линии электропередачи. Также топливные элементы используются в качестве источников электроэнергии в транспортных средствах, в беспилотных летательных аппаратах и пр.

Твердооксидные топливные элементы (ТОТЭ) являются одной из наиболее многообещающих альтернатив традиционным источникам энергии из-за их высокой эффективности преобразования энергии, и отсутствия негативного воздействия на окружающую среду [Singhal SC, Kendall K. High-temperature solid oxide fuel cells: fundamentals, design and applica-tions. Elsevier; 2003], [Molenda J, Świerczek K, Zając W. Functional materials for the IT-SOFC. J Power Sources. 2007;173(2):657-70], [Brodnikovskii EM. Solid oxide fuel cell anode materials. Powder Metallurgy and Metal Ceramics. 2015;54(3-4):166-74].

Далее в тексте заявителем приведены термины и сокращения, которые необходимы для облегчения однозначного понимания сущности заявленных материалов и исключения противоречий и/или спорных трактовок при выполнении экспертизы по существу.

(ТОТЭ) - Твердооксидные топливные элементы.

Пористая опора - опора, содержащая поры (пустоты), благодаря чему она способна пропускать газ, топливо и др.

НС - нержавеющая сталь.

Кр - крахмал.

ТЭА - триэтаноламин.

Чтобы раскрыть весь потенциал ТОТЭ, крайне важно разработать эффективные и рентабельные производственные процессы для их ключевых компонентов. Среди этих компонентов материал опоры играет решающую роль в определении общей производительности и долговечности топливного элемента.

На дату подачи настоящей заявки в мире существует ряд проблем, связанных с материалом опоры (основы) для ТОТЭ, в том числе разрушение керамического слоя традиционных ТОТЭ в результате теплового удара из-за быстрого запуска топливного элемента. Одним из путей решения указанной проблемы является разработка поддерживающего слоя из металла в качестве опоры топливного элемента для улучшения механических свойств и долговечности ТОТЭ.

Следующей проблемой является высокие рабочие температуры, в которых работают ТОТЭ. При высоких температурах срок службы функциональных элементов ТОТЭ, таких как катод, анод, электролит, уменьшается.

В отличие от керамических, металлические опоры обеспечивают хорошую механическую прочность, удовлетворительную пластичность и хорошую возможность адаптировать коэффициенты теплового расширения (КТР) в соответствии с материалами анода, катода и электролита. Кроме того, металлы в отличие от керамики более просты в обработке что потенциально должно удешевить и упростить изготовление топливных элементов и батарей на их основе.

Нержавеющая сталь является наиболее желательным материалом опоры (подложки) для ТОТЭ благодаря ее превосходным механическим свойствам, коррозионной стойкости и термической стабильности [Tucker MC. Progress in metal-supported solid oxide fuel cells: A review. J Power Sources. 2010;195(15):4570-82]. Кроме того, основными характеристиками, которые делают нержавеющую сталь привлекательным материалом для опоры ТОТЭ, являются электропроводность, химическая совместимость с компонентами элемента и механическая прочность. Понимание этих требований необходимо для выбора соответствующей марки нержавеющей стали и разработки эффективного производственного процесса [Li X. Solid Oxide Fuel Cells (SOFCs). Principles of Fuel Cells. 2018. p. 477-506].

Из исследованного уровня техники заявителем выявлено несколько технологий изготовления опор из нержавеющей стали для ТОТЭ, таких как:

- порошковая металлургия [Noh HS, Hong J, Kim H, Yoon KJ, Kim BK, Lee HW, et al. Scale-Up of Thin-Film Deposition-Based Solid Oxide Fuel Cell by Sputtering, a Commercially Viable Thin-Film Technology. J Electrochem Soc. 2016;163(7):F613-7],

- совместное спекание [Satardekar P, Montinaro D, Naik MZ, Sglavo VM. Production of metal-supported solid oxide fuel cells by co-sintering route. Mater Today Proc. 2022;63:76-84],

- соединение спеканием [Lee S, Jang Y hoon, Shin H, Bae J. Fabrication of metal-supported solid oxide fuel cells by sinter-joining method with silver bonding layer. ECS Trans. 2017;78(1):2039],

- литье ленты [Mercadelli E, Gondolini A, Pinasco P, Sanson A. Stainless steel porous substrates produced by tape casting. Metals and Materials International. 2017;23:184-92].

Общими недостатками известных методов являются неудовлетворительное соотношение показателей пористости/прочности, укрупнение зерен при спекании, ведущее к неровности поверхностей, и наличие нежелательных загрязнений. При изготовлении пористой опоры методом спекания показатели пористости и прочности как правило обратно направленны: повышенная прочность достигается за счет понижения пористости и наоборот. Сохранить высокими оба значения является крайне сложной задачей, т.к. повышение прочности требует снижения пористости, и повышение пористости приводит к снижению прочности, в связи с этим возникают, казалось бы, неразрешимые противоречия.

При этом процесс повышения прочности за счет увеличения температуры или времени спекания также приводит к увеличению размера зерен, что снижает ровность получаемой опоры, и как следствие снижает функциональные свойства наносимых далее функциональных слоев анода, катода, и электролита.

На дату представления заявочных материалов, заявителем выполнены эксперименты, направленные на разработку передовых технологий производства, которые могут улучшить характеристики опор из нержавеющей стали, направленные на решение указанных выше противоречий.

Из исследованного уровня техники заявителем выявлены технические решения изготовления пористых материалов, которые используются для изготовления металлической опоры для ТОТЭ.

Одним из подходов являются аддитивные технологии, также известные как 3D-печать, которые дают возможность изготовления изделий сложной геометрии с индивидуальными микроструктурами [MASAUD Z, KHAN MZ, HUSSAIN A, ISHFAQ HA, SONG RH, LEE SB, et al. Recent activities of solid oxide fuel cell research in the 3D printing processes. Transactions of the Korean hydrogen and new energy society. 2021;32(1):11-40].

При этом недостатками этого подхода являются требование наличия оборудования для 3D печати, и как следствие дороговизна изготовления а также низкая производительность и сложность масштабирования.

Кроме того, значительное внимание в области производства опор для ТОТЭ из нержавеющей стали привлекли методы физического [Boone DH. Physical vapour deposition processes. Materials science and technology. 1986;2(3):220-4] и химического осаждения из паровой фазы [Sun L, Yuan G, Gao L, Yang J, Chhowalla M, Gharahcheshmeh MH, et al. Chemical vapour deposition. Nature Reviews Methods Primers. 2021;1(1):5].

Недостатками этих методов являются дороговизна оборудования для парового осаждения, высокая энергозатратность, а значит дороговизна изготовления а также низкая производительность и сложность масштабирования.

Из исследованного уровня техники выявлено изобретение по патенту RU № 2332754 «Трубчатый твердооксидный топливный элемент с металлической опорой, его трубчатый металлический пористый опорный слой и способы их изготовления». Сущностью изобретения является твердооксидный топливный элемент с металлической опорой, содержащий трубчатый металлический пористый опорный слой, имеющий механическую прочность, достаточную для того, чтобы поддерживать пакет из функциональных слоев, и пористость, достаточную для того, чтобы позволить потоку реагента протекать через него, трубчатый пакет из функциональных слоев в концентрическом граничном контакте с опорным слоем, который содержит в концентрическом расположении керметный слой внутреннего электрода, керамический средний слой электролита и керамический слой внешнего электрода, отличающийся тем, что металлический пористый опорный слой выполнен, по крайней мере, двухслойным из порошков металлов, устойчивых к окислению при температуре 700-900°С, или их сплавов, причем внутренний слой опорного слоя обладает минимальной усадкой в процессе отжигов при температурах 1200-1400°С, а верхний слой опорного слоя способствует быстрому и качественному нанесению функциональных слоев, и трубчатый пакет из функциональных слоев дополнительно содержит защитный слой, причем в пакете функциональные слои расположены в следующей последовательности: анодный слой, слой газоплотного электролита, защитный слой и катодный слой. Способ изготовления трубчатого твердооксидного топливного элемента с металлической опорой, который включает в себя следующие операции: (а) изготовление, по крайней мере, двухслойного металлического пористого опорного слоя из порошков металлов, устойчивых к окислению при температуре 700-900°С, или их сплавов, имеющего механическую прочность, достаточную для того, чтобы поддерживать пакет из функциональных слоев, и пористость, достаточную для того, чтобы позволить потоку реагента протекать через него, внутренний слой которого обладает минимальной усадкой в процессе отжигов при температурах 1200-1400°С, а верхний слой опорного слоя обеспечивает быстрое и качественное нанесение функциональных слоев, (б) покрытие опорного слоя по методу окрашивания или погружения анодным слоем из пористого кермета никель-диоксид циркония, стабилизированный оксидом иттрия; (в) покрытие анодного слоя слоем газоплотного электролита из диоксида циркония, стабилизированного оксидом иттрия методом термолиза металлоорганических комплексов; (г) покрытие слоя электролита защитным слоем Ce0,8Gd0,2О; (д) покрытие защитного слоя катодным слоем из манганата лантана, легированного стронцием методом окрашивания. Способ получения трубчатого металлического пористого опорного слоя топливного элемента, включающий выполнение следующих операций: формирование внутреннего опорного слоя засыпкой порошка из, по крайней мере, одного металла или его сплава, с размером частиц, превышающим 100 мкм, в межтрубное пространство, образованное коаксиально расположенными трубами, внутренняя из которых выполнена из кварца или нержавеющей стали, а наружная из кварца; предварительное спекание полученных порошковых заготовок в атмосфере водорода; извлечение спеченной заготовки из оснастки; проведение окончательного спекания заготовок внутреннего опорного слоя в атмосфере водорода, инертного газа или вакууме при температуре 1200-1400°С; формирование на поверхности заготовок внутреннего опорного слоя внешнего слоя из порошка, аналогичного порошку внутреннего опорного слоя, но с размером частиц ≤50 мкм.

Недостатками известного технического решения являются:

- сложность изготовления,

-многостадийность процесса,

-необходимость наличия специального оборудования, что приводит к высокой стоимости изготовления;

- отсутствие связующего, что приводит к снижению прочности опоры после отжига.

Из исследованного уровня техники выявлено изобретение по патенту RU № 2670423 «Способ формирования твердооксидных топливных элементов с металлической опорой», сущностью является способ формирования твердооксидного топливного элемента с металлической опорой, включающий: a) нанесение на металлическую подложку из фольги слоя зеленого анода, содержащего оксид никеля и оксид церия, легированный редкоземельным элементом; b) предварительный обжиг слоя анода в условиях невосстановительной среды для формирования композитного материала; c) обжиг композитного материала в восстановительной среде для формирования спеченного металлокерамического материала; d) обеспечение электролита и e) обеспечение катода, причем восстановительная среда содержит источник кислорода; и парциальное давление кислорода в восстановительной среде на стадии с) обжига находится в диапазоне от 10-14 до 10-22 бар.

Недостатком известного технического решения является изготовление опоры из фольги со слоем зеленого анода, которая имеет низкую механическую прочность, и плохо контролируемую пористость.

Из исследованного уровня техники выявлено изобретение по патенту RU № 2672093 «Твердооксидный топливный элемент с металлической опорой», сущностью является способ формирования твердооксидного топливного элемента с металлической опорой, включающий: a) нанесение на металлическую опорную пластину слоя необработанного (зеленого) анода, содержащего оксид никеля, оксид меди и оксид церия, легированный редкоземельным элементом, причем оксид никеля, оксид меди и оксид церия, легированный редкоземельным элементом, измельчают в порошок с распределением d90 размеров частиц от 0,1 до 4 мкм; b) обжиг слоя зеленого анода для формирования композитного материала, содержащего оксиды никеля и меди, а также оксид церия, легированный редкоземельным элементом; c) обеспечение электролита и d) обеспечение катода. Способ по п. 1, включающий также стадию уплотнения слоя зеленого анода под давлением от 100 до 300 МПа. Способ по п. 1, в котором обжиг слоя зеленого анода осуществляют при температуре от 950°С до 1100°С. Способ по любому из пп. 1-3, в котором оксид никеля, оксид меди и оксид церия, легированный редкоземельным элементом, наносят как печатную краску. Способ по п. 4, в котором печатная краска содержит оксид меди в количестве от 5 до 50 вес.%. Способ по п. 5, в котором нанесение слоя зеленого анода включает начальное нанесение печатной краски на металлическую опорную пластину и высушивание печатной краски для обеспечения напечатанного слоя толщиной от 5 до 40 мкм. Способ по п. 6, включающий также нагрев напечатанного слоя для удаления основы печатной краски, в результате чего остается слой зеленого анода, содержащий оксид никеля, оксид меди и оксид церия, легированный редкоземельным элементом. Способ по любому из пп. 1-3 и 5-7, в котором стадию обеспечения электролита осуществляют перед обжигом слоя зеленого анода, так чтобы выполнить одновременно обжиг слоя зеленого анода и электролита. Твердооксидный топливный элемент с металлической опорой, полученный способом по любому из пп. 1-8. При этом металлическая опорная пластина изготовлена из ферритной нержавеющей стали, содержащей хром в количестве от примерно 17,5 вес. % до примерно 23 вес. %.

Недостатком известного технического решения являются:

- низкая пористость металлической опоры,

- содержание хрома в материале опоры от 17,5 вес.% до примерно 23 вес.% (по сравнению с 12 вес.% в заявленном техническом решении), приводит к отравлению катода хромом и как следствие к разрушению элемента.

Из исследованного уровня техники выявлен источник [Fu S. et al. Fabrication, property and performance evaluation of Stainless Steel 430L as porous supports for metal supported solid oxide fuel cells //Frontiers in Energy Research. - 2023. - Т. 11], сущностью является изготовление опоры круглой формы из порошка из нержавеющей стали с добавлением крахмала и этанола путем прессования под давлением 210 МПа.

Недостатком известного технического решения является отсутствие эффективного связующего, что не позволяет достичь одновременно высоких значений пористости и механических свойств подложки. Недостатком также является прессование под давлением, что более трудозатратно по сравнению с заявленным техническим решением.

Из исследованного уровня техники выявлен источник [Shen F., Wang R., Tucker M.C. Long term durability test and post mortem for metal-supported solid oxide electrolysis cells //Journal of Power Sources. - 2020. - Т. 474. - С. 228618], сущностью которого является изготовление опоры из порошка из нержавеющей стали методом трафаретной печати, при этом процесс изготовления явно не описан.

Недостатком известного технического решения является использование трафаретной печати, по сравнению с заявленным техническим решением, где основа получена путем прямого спекания с добавлением определенных присадок.

Известные технические решения совпадают с заявленными техническими решениями по отдельным совпадающим признакам, поэтому прототип не определен и формула изобретения составлена без ограничительной части.

Техническим результатом заявленного технического решения является разработка пористой опоры из нержавеющей стали для твердооксидных топливных элементов и способ ее получения, в результате чего достигается:

- улучшение пористости и газопроницаемости по сравнению с аналогами благодаря введению в состав ТЭА; ТЭА обеспечивает лучшее сцепление частиц порошкообразной стали между собой без необходимости использования повышенных температур и увеличения времени спекания, приводящих к частичному сплавлению частиц, и как следствие к укрупнению частиц, приводящему к неровности поверхности и понижению пористости.

- получение коэффициента теплового расширения, сходного с анодным слоем и электролитом;

- отсутствие окисления вследствие спекания в вакууме;

- меньшее отравление функциональных слоев топливного элемента хромом по сравнению с аналогом;

- технология не требует процесса прессования, что менее трудозатратно по сравнению с аналогами;

- технология не требует необходимости применения специального оборудования, например, оборудования для 3D печати или трафаретной печати.

Сущностью заявленного технического решения является способ получения пористой опоры из нержавеющей стали для твердооксидных топливных элементов, характеризующийся тем, что порошок нержавеющей стали, содержащий хром, никель, медь, кремний, марганец, кислород и железо, триэтаноламин и крахмал перемешивают в течение 6 часов при соотношении компонентов, мас. %: порошок нержавеющей стали : триэтаноламин : крахмал = 95,0-97,5 : 1,25-5,0 : 0,0-2,5, затем полученную суспензию переносят в графитовый тигель и сушат при постепенном повышении температуры от 100°С до 360°С в течение 2 часов, высушенный состав спекают при 1100°С в течение 4 ч в вакууме с обеспечением разложения триэтаноламина и крахмала. Пористая опора из нержавеющей стали для твердооксидных топливных элементов, характеризующаяся тем, что она получена способом по п.1 и содержит, масс.%: Fe 60,6-64,0, Cr 11,8-12,9, O 7,9-9,8, C 3,4-5,7, Ni 4,3-4,6, остальные элементы, включающие Mn, Si и Cu 6,7-7,2.

Заявленное техническое решение иллюстрируется Фиг.1 - Фиг.5.

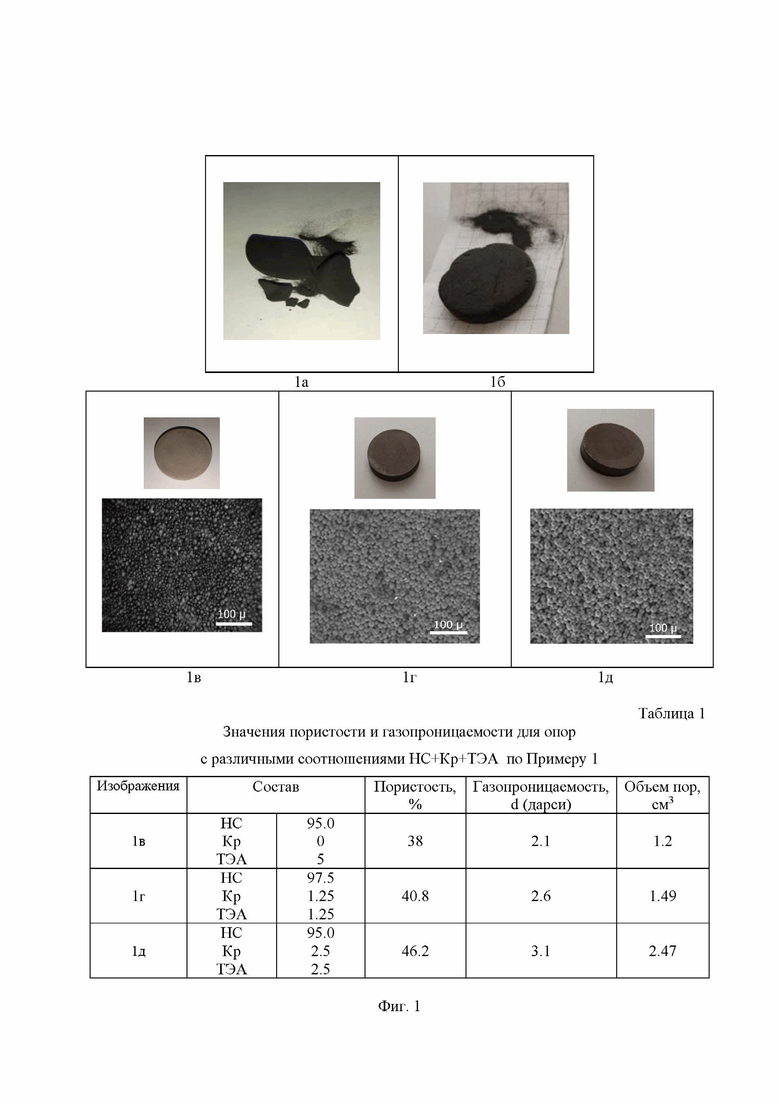

На Фиг.1 представлены результаты исследования микроструктуры, пористости и газопроницаемости заявленной опоры по Примеру 1:

1а - изображение опоры с содержанием, мас.%: НС = 100, Кр = 0; ТЭА = 0 (контроль);

1б - изображение опоры с содержанием, мас.%: НС = 93.0, Кр = 3.75; ТЭА = 3.75.

1в - изображение опоры и микроструктуры с содержанием, мас.%: НС = 95.0, Кр = 0,0; ТЭА = 5.0,

1г - изображение опоры и микроструктуры с содержанием, мас.%: НС = 97.5, Кр=1.25; ТЭА = 1.25,

1д - изображение опоры и микроструктуры с содержанием, мас.%: НС = 95.0, Кр=2.5; ТЭА = 2.5.

В Таблице 1 (см. графич. часть) представлены значения пористости и газопроницаемости для опор с различными соотношениями НС+Кр+ТЭА по Примеру 1.

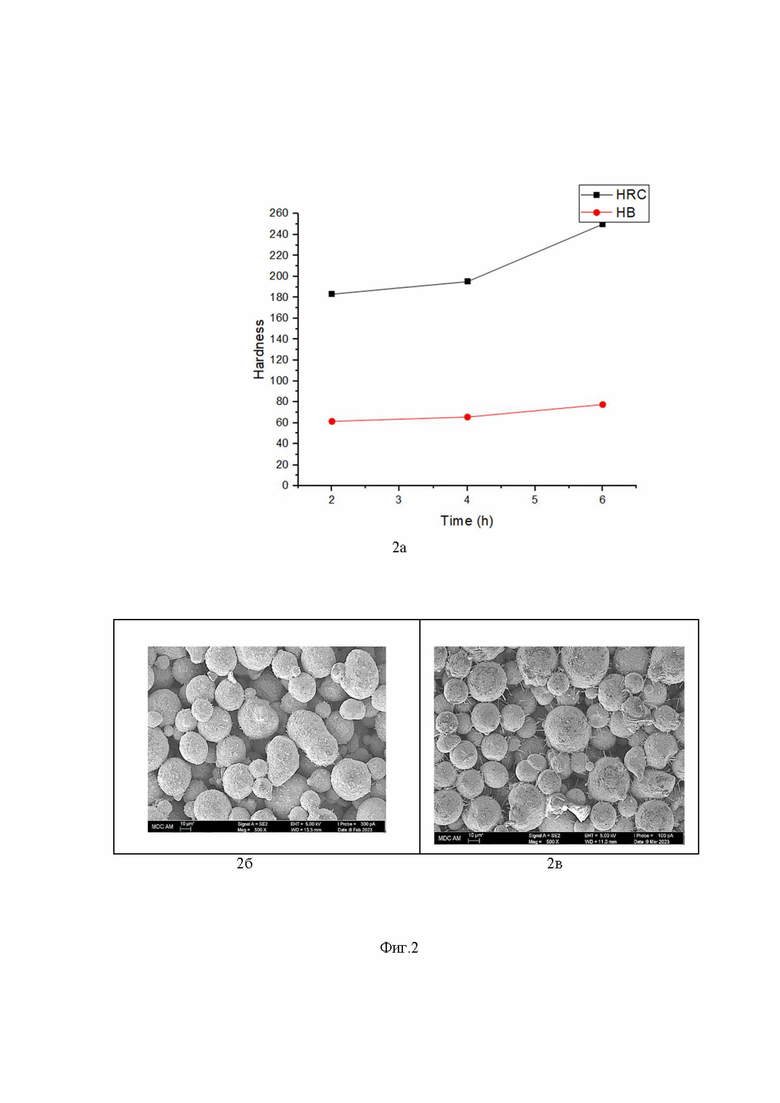

На Фиг.2 представлены результаты исследования влияния времени спекания на твердость заявленной опоры по Примеру 2:

- на Фиг.2а представлен график твердости по Роквеллу (верхняя линия HRC) и по Бринеллю (нижняя линия HB), по оси Х показано время спекания, по оси Y - твердость;

- на Фиг.2б приведены фото сканирующей электронной микроскопии (СЭМ) (Zeiss EVO-50, Carl Zeiss) микроструктура подложек, спеченных при 1100°С в течение 4 ч;

- на Фиг.2в приведены фото сканирующей электронной микроскопии (СЭМ) (Zeiss EVO-50, Carl Zeiss) микроструктура опор, спеченных при 1100°С в течение 6 ч.

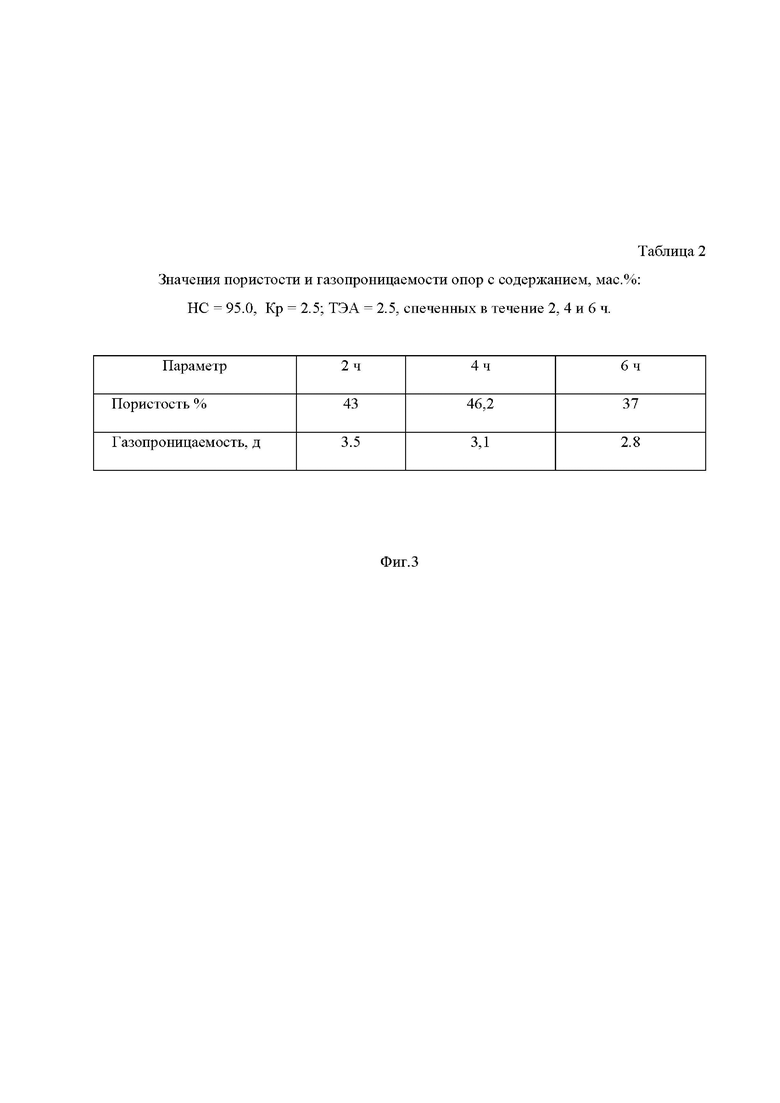

На Фиг.3 представлена Таблица 2, в которой приведены значения пористости и газопроницаемости опор, спеченных при 1100°С в течение 2, 4 и 6 ч.

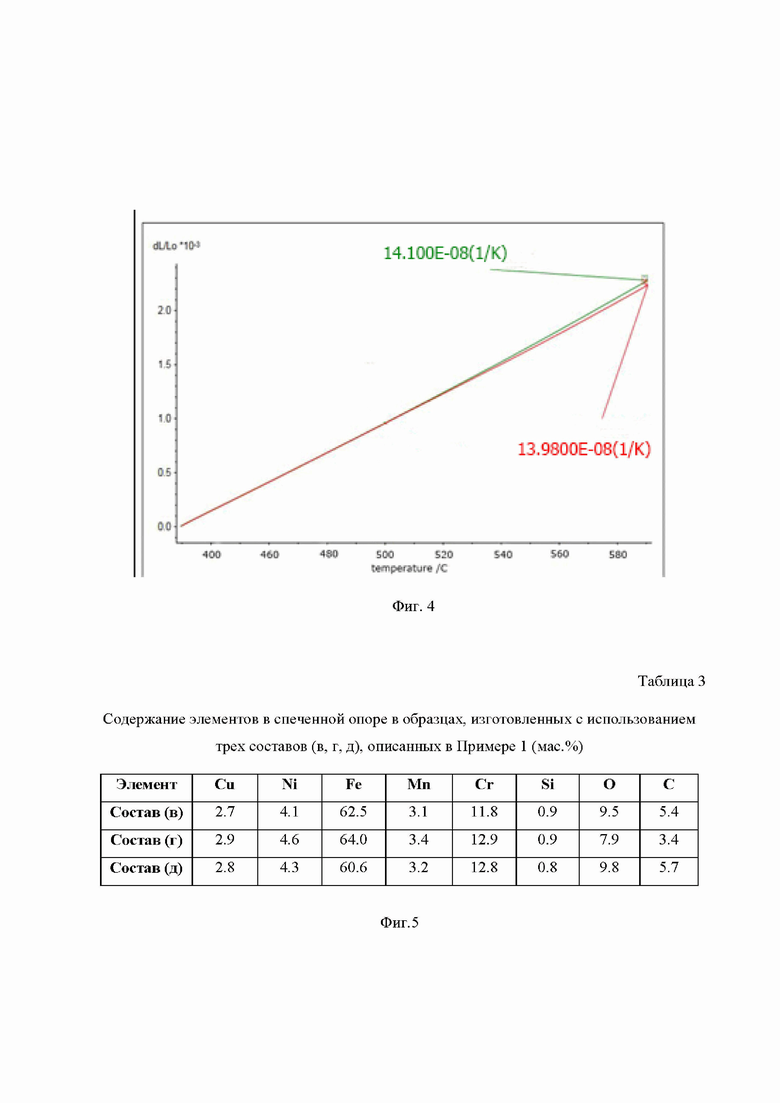

На Фиг.4 представлены значения коэффициента теплового расширения по Примеру 3, где по оси Х указана температура испытания, по оси Y - коэффициент теплового расширения, 14.100Е(1/К) и 13.9800-08(1/К) - значения коэффициента теплового расширения для двух параллельных измерений.

На Фиг.5 представлена Таблица 3, в которой приведены масса и процентное содержание атомных элементов в спеченной опоре по Примеру 4.

Далее заявителем приведено описание заявленного технического решения.

Заявленный технический результат достигается разработкой пористой опоры из нержавеющей стали для твердооксидных топливных элементов (далее - пористая опора) и способа ее получения.

В заявленном техническом решении металлическая опора получена путем прямого спекания при различных температурах и различных периодах спекания в отличие от аналогов, в которых металлические опоры из нержавеющей стали создавались трафаретной печатью. Суспензию нержавеющей стали получают путем смешивания следующих компонентов: порошка нержавеющей стали (например, марки 17-4ph, производитель Avimetal Powder Metallurgy Technology (Beijing) Co., Ltd, Китай; состав стали, заявленный производителем: Fe 73.5%, Cr 15.0%, Ni 5.0%, Cu 4.0%, Mn 1%, Si 1%, (C, P, S, O, Nb, Ta 0.5%)), триэтаноламина в качестве порообразователя и связующего, и в варианте выполнения крахмала в качестве порообразователя. Исследовано влияние методов модификации поверхности на характеристики и долговечность опор из нержавеющей стали, подчеркнув их потенциал для достижения превосходных характеристик пористости и прочности.

Для изучения влияния времени и температуры спекания на микроструктуру получаемой подложки использовали сканирующую электронную микроскопию (СЭМ).

Пористость и газопроницаемость измеряли методом прокачки газообразного азота через цилиндрические образцы (∅ 30 мм, h 20 мм) (анализатор газопроницаемости и пористости ПЭК-ПП, ООО «Казанский НИИ геологии», Россия).

Прочность измеряли на цилиндрических образцах (∅ 3 мм, h 3 мм) (прибор «Новотест»; ООО «НИИМАН», Россия).

Коэффициент теплового расширения при рабочей температуре топливного элемента измеряли на цилиндрических образцах (∅ 4 мм, 10 мм) с использованием теплотранспортного варианта системы измерения физических свойств (Модель 6000; Quantum Design, Россия).

Влажную полировку и выравнивание поверхности подложек проводили на установке «Ремет ЛС2» с использованием различных полировальных дисков.

Для измерения шероховатости поверхности спеченных подложек до и после процесса выравнивания и полирования поверхности использовали профилометр (BRUKER, КазНИФ).

Микроструктуру подложек из нержавеющей стали и их элементный состав исследовали с помощью сканирующей электронной микроскопии (СЭМ) (Zeiss EVO-50, Carl Zeiss), снабженной модулем энергодисперсионной спектроскопии.

Далее заявителем приведен заявленный способ получения заявленной пористой опоры.

Заявленный способ состоит в целом из следующих действий:

- приготовление суспензии,

- сушка,

- спекание.

Далее приведено подробное описание заявленного способа.

Компоненты заявленной опоры смешивают между собой в соотношении, мас.%:

- порошок нержавеющей стали (НС) (например, марки 17-4 ph) - 95.0-97.5,

- триэтаноламин (ТЭА) в качестве порообразователя и связующего - 1.25-5.0,

- крахмал (Кр) в качестве порообразователя - 0.0-5.0

Смесь перемешивают в течение 6 ч, например, на планетарной шаровой мельнице при частоте вращения, например, 300 об/мин. Получают смесь в виде влажного порошка или пасты с содержанием мас. %: НС = 95.0 - 97.5, ТЭА = 1.25 - 5.0, Кр = 0.0 - 5.0.

Затем полученную смесь переносят в графитовый тигель и сушат (например, в печи фирмы ЗАО «Лабораторное Оборудование и Приборы», Россия, г.Санкт-Петербург) при постепенном повышении температуры от 100°С до 360°С в течение 2 часов.

Далее высушенный состав спекают при 1100°С в течение 4 ч в вакууме во избежание окисления (например, в печи фирмы ЗАО «Лабораторное Оборудование и Приборы», Россия, г.Санкт-Петербург), при этом ТЭА и крахмал разлагаются, при этом продукты разложения частично улетучиваются, образуя поры в нержавеющей стали, а частично спекаются совместно с нержавеющей сталью, обеспечивая прочное сцепление частиц порошка нержавеющей стали между собой. Получают заявленную пористую опору из нержавеющей стали.

Заявитель поясняет, что включение триэтаноламина в качестве порообразователя и связующего является фактором, ответственным одновременно за порообразование и прочность готовой опоры, что не выявлено из уровня техники. Указанное является существенным отличительным признаком заявленного технического решения,

Процесс смешивания при приготовлении суспензии отвечает за равномерное распределение пор в готовой опоре.

Далее заявителем приведены примеры осуществления заявленного технического решения.

Пример 1. Изучение влияния соотношения компонентов на структуру и пористость заявленной опоры (Фиг.1).

Провели последовательность действий по описанному выше алгоритму, при этом с целью подбора оптимальной структуры заявленной опоры приготовили субстанции с соотношением НС : Кр : ТЭА, мас.%:

а) НС : Кр : ТЭА = 100 : 0 : 0 (контроль без Кр и ТЭА),

б) НС : Кр : ТЭА = 92.5 : 3.75 : 3.75,

в) НС : Кр : ТЭА = 95.0 : 0.0 : 5.0,

г) НС : Кр : ТЭА = 97.5 : 1.25 : 1.25,

д) НС : Кр : ТЭА = 95.0 : 2.5 : 2.5.

Время спекания в вакууме составило во всех случаях 4 ч.

Микроструктуру исследовали с помощью сканирующей электронной микроскопии (СЭМ) (Zeiss EVO-50, Carl Zeiss).

Результаты представлены на фото на Фиг.1:

1а - изображение опоры с исходным содержанием, мас.%: НС = 100, Кр = 0; ТЭА = 0 (контроль);

1б - изображение опоры с исходным содержанием, мас.%: НС = 93.0, Кр = 3.75; ТЭА = 3.75.

1в - изображение опоры с исходным содержанием, мас.%: НС = 95.0, Кр = 0,0; ТЭА = 5.0.

1г - изображение опоры и микроструктуры с исходным содержанием, мас.%: НС = 97.5, Кр=1.25; ТЭА = 1.25,

1д - изображение опоры и микроструктуры с исходным содержанием, мас.%: НС = 95.0, Кр=2.5; ТЭА = 2.5.

На Фиг.1г, 1д с исходным содержанием крахмала и ТЭА по 1,.25 и 2.5 мас.% соответственно видно, что поры имеют градуированные размеры и достаточный размер, чтобы через них мог проходить газ, и распределение этих пор достаточно однородно.

Опыт без добавления крахмала (Фиг.1в) с исходным содержанием ТЭА 5.0 мас.% также привел к положительному результату - поры имеют градуированные размеры и достаточный размер, чтобы через них мог проходить газ, и распределение этих пор достаточно однородно.

Субстраты полностью теряли свою структурную целостность, когда ТЭА и крахмал либо не добавляли (контроль - Фиг.1а), либо увеличивали до 3.75 мас.% каждого соответственно (Фиг.1б). Это можно объяснить тем, что отсутствие ТЭА привело к тому, что частицы порошка нержавеющей стали не связывались друг с другом, а избыток пор в подложке при увеличения содержания порообразователей суммарно на 7,5 мас.% вызвал чрезмерную пористость и значительное расстояние между частицами, что привело к ухудшению механических свойств, выраженному в разрушении подложки.

Таким образом, по результатам исследования структурной целостности можно сделать вывод, что оптимальным исходным содержанием Кр и ТЭА является 0-2,5 и 1,25-5,0 мас.% соответственно.

Результаты приведены в Таблице 1 на Фиг.1.

Данные, представленные в Таблице 1 (см. графич. часть), показывают, что значения пористости и газопроницаемости субстратов увеличиваются с увеличением процентного содержания ТЭА и крахмала. Это происходит из-за разложения и возгонки ТЭА и крахмала при высоких температурах, в результате чего образуются поры, пропускающие через себя газ. При этом полученные значения пористости близки к значениям, известным из источников [Sochugov N, Sigfusson TI, Solovyev AA, Kirdyashkin AI, Kitler VD, Maznoy AS, et al. Advanced fuel cell development in Russia. Energy Procedia. 2012;29:594-605], [Rose L, Kesler O, Decès-Petit C, Troczynski T, Maric R. Characterization of porous stainless steel 430 for low-and intermediate-temperature solid oxide fuel cell (SOFC) substrates. Int J Green Energy. 2009;6(6):638-45], а газопроницаемость получена более высокая.

Таким образом, по результатам измерения пористости и газопроницаемости, оптимальным исходным содержанием Кр и ТЭА является 0-2.5 и 1.25-5.0 мас.% соответственно.

При этом, как показано ниже при оценке твердости (Пример 2) на примере опоры с исходным содержанием Кр=2,5 и ТЭА=2,5 мас.%, заявленные опоры имеют прочную связную структуру, что дополнительно подтверждается фото на Фиг.1в, 1г, 1д, приведенных для составов, заявленных в формуле изобретения.

Пример 2. Исследование влияние времени спекания на твердость заявленной опоры (Фиг.2).

Твердость является важным свойством металлической подложки, используемой в ТОТЭ. Твердость металлической опоры гарантирует, что она может выдерживать высокие температуры и давление внутри ТОТЭ без деформации и растрескивания.

Твердость нержавеющей стали по шкале Роквелла (HR) определяется силой, необходимой для проникновения твердого инструмента в материал при определенных условиях. Это измерение выполняется путем приложения нагрузки к стальной поверхности с помощью специального инструмента и измерения глубины погружения.

Шкала Роквелла - это цифровая шкала, на которой значения считываются в единицах HRB, HRC или HRD, в зависимости от типа инструмента, используемого для тестирования. Для определения твердости нержавеющих сталей обычно используют специальные инструменты типа С.

Высокая твердость нержавеющей стали делает ее очень прочной и устойчивой к износу, что является важным свойством для многих промышленных и производственных применений, особенно ТОТЭ.

Твердость по Бринеллю (HB) - это метод измерения твердости материала. Он основан на вычислении отпечатка пальца, оставленного закаленным шариком определенного диаметра, приложенным с определенной силой. Результат измерения выдается в виде числа, называемого числом твердости по Бринеллю (HB). Чем выше значение HB, тем выше твердость материала. Эта единица широко используется для оценки твердости металлов и других материалов в различных отраслях промышленности, таких как авиация, автомобилестроение, машиностроение и оборудование.

Для исследования влияние времени спекания на твердость заявленной опоры, провели последовательность действий по описанному выше алгоритму, при этом с целью подбора оптимального времени спекания взяли самую высокопористую опору с исходным содержанием, мас.%: НС=95.0; Кр=2.5; ТЭА=2.5° и проводили спекание при 1100°C в течение:

- 2 часов,

- 4 часов,

- 6 часов.

Для каждого образца было получено пять измерений для обеспечения точности, и было вычислено среднее значение.

При этом были также произведены измерения пористости и газопроницаемости.

Результаты измерения твердости представлены на Фиг.2а, 2б, 2в:

- на Фиг.2а представлен график твердости по Роквеллу (верхняя линия HRC) и по Бринеллю (нижняя линия HB), по оси Х показано время спекания, по оси Y - твердость;

- на Фиг. 2б приведены фото сканирующей электронной микроскопии (СЭМ) (Zeiss EVO-50, Carl Zeiss) микроструктура подложек, спеченных при 1100°С в течение 4 ч;

- на Фиг. 2в приведены фото сканирующей электронной микроскопии (СЭМ) (Zeiss EVO-50, Carl Zeiss) микроструктура опор, спеченных при 1100°С в течение 6 ч.

В Таблице 2 на Фиг.3 приведены значения пористости и газопроницаемости опор, спеченных при 1100°С в течение 2, 4 и 6 ч.

Из данных, приведенных на Фиг.2 и Фиг.3, можно сделать вывод, что наибольшее значение твердости (250 по Роквеллу и 73 по Бринеллю) проявилось при времени спекания 6 часов. Однако это сказалось отрицательно на значениях пористости и газопроницаемости; наименьшее значение твердости проявлялось при времени спекания 2 ч и давало наибольшую газопроницаемость (Таблица 2 на Фиг.3). Поэтому заявитель делает вывод, что оптимальным временем спекания является 4 часа, что дает согласованные значения твердости, пористости и газопроницаемости.

Пример 3. Исследование коэффициента теплового расширения заявленной опоры (Фиг.4).

Коэффициент теплового расширения (КТР) металлической опоры является важным фактором при проектировании ТОТЭ. КТР является мерой того, насколько материал расширяется или сжимается при изменении температуры. Если КТР опоры слишком низкий по сравнению с компонентами ячейки, это может вызвать чрезмерное накопление напряжения, что приведет к растрескиванию или расслаиванию. С другой стороны, если КТР опоры слишком высок, это может вызвать деформацию или деформацию компонентов ячейки.

Заявителем исследован КТР в диапазоне температур от 400 до 580°С для самой высокопористой опоры из нержавеющей стали с исходным содержанием, мас.%. НС=95.0; Кр=2.5; ТЭА=2.5, спеченной при температуре 1100°С в течение 4 часов. На Фиг. 4 показаны значения коэффициента теплового расширения, измеренные в диапазоне температур от 400 до 580°С для исследованной опоры.

На графике, приведенном на Фиг.4, видно, что значение КТР составляет около 14°1/К, сходного с коэффициентами теплового расширения анодного слоя и электролита, равных, соответственно, 10 - 14 1/К, и соответствует значениям, приведенным в источниках [Zhu JH, Geng SJ, Lu ZG, Porter WD. Evaluation of binary Fe-Ni alloys as intermediate-temperature SOFC interconnect. J Electrochem Soc. 2007;154(12):B1288], [Lee Y, Choi GM. Ceria Film Supported on Ni-Fe]. Красная и зеленая линии показывают результаты параллельных замеров при аналогичных режимах, расхождение линий является погрешностью измерения.

Пример 4. Исследование содержания элементов в материале заявленной опоры (Фиг.5).

Заявителем исследован состав материала заявленной опоры - масса и процентное содержание элементов в трех опорах, полученных с использованием составов (в), (г), и (д), описанных в Примере 1, спеченных при температуре 1100°С в течение 4 часов. Результат приведен в Таблице 3 на Фиг.5.

Из данных, приведенных в Таблице 3 (см. графич. часть) , видно, что содержание хрома в заявленной опоре (12,9 мас.%) достаточно низкое по сравнению с аналогами, что ограничивает явление отравления хромом на катодном электроде в ТОТЭ [Shen F, Wang R, Tucker MC. Long term durability test and post mortem for metal-supported solid oxide electrolysis cells. J Power Sources. 2020;474:228618].

Таким образом, из описанного выше можно сделать вывод, что заявителем достигнут заявленный технический результат, а именно разработана пористая опора из нержавеющей стали для твердооксидных топливных элементов и способ ее получения, в результате чего достигнуто:

- улучшение пористости и газопроницаемости благодаря использованию в качестве порообразователя и связующего триэтаноламина (Пример 1, Пример 2, Фиг.1, Фиг.3) по сравнению с аналогом [Rose L, Kesler O, Decès-Petit C, Troczynski T, Maric R. Characterization of porous stainless steel 430 for low-and intermediate-temperature solid oxide fuel cell (SOFC) substrates. Int J Green Energy. 2009;6(6):638-45.], где значение пористости составляет 30% по сравнению с 46,2% в заявленном техническом решении, газопроницаемости - 2 d по сравнению с 3,1 d в заявленном техническом решении;

- получение оптимального значения твердости, согласованного с полученными значениями пористости и газопроницаемости (Пример 2, Фиг.2, Фиг.3);

- получение коэффициента теплового расширения, равного 14 1/К, сходного с коэффициентами теплового расширения анодного слоя и электролита, равных, соответственно, 10 - 14 1/К (Пример 3, Фиг.4);

- отсутствие окисления вследствие спекания в вакууме;

- меньшее отравление хромом (Пример 4, Фиг.5);

- изготовление без прессования, что менее трудозатратно по сравнению с аналогами;

- отсутствие необходимости в специальном оборудовании, например, оборудовании для трафаретной печати.

Заявленное техническое решение соответствует условию патентоспособности «новизна», предъявляемому к изобретениям, т.к. заявленная совокупность признаков не выявлена из исследованного уровня техники и неизвестны технические результаты, которые реализованы в заявленном техническом решении.

Заявленное техническое решение соответствует условию патентоспособности «изобретательский уровень», предъявляемому к изобретениям, поскольку не выявлены технические решения, имеющие признаки, совпадающие с отличительными признаками данного изобретения, и не установлена известность влияния отличительных признаков на полученные технические результаты.

Заявленное техническое решение соответствует условию патентоспособности «промышленная применимость», предъявляемому изобретениям, так как может быть реализовано в промышленном производстве с использованием известного оборудования.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТВЕРДООКСИДНЫХ ТОПЛИВНЫХ ЭЛЕМЕНТОВ | 2009 |

|

RU2401483C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНТАКТНОГО ЭЛЕКТРОДНОГО МАТЕРИАЛА С КОНТРОЛИРУЕМОЙ ПОРИСТОСТЬЮ ДЛЯ БАТАРЕЙ ТВЕРДООКСИДНЫХ ТОПЛИВНЫХ ЭЛЕМЕНТОВ | 2014 |

|

RU2568815C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЯЧЕЙКИ ТВЕРДООКСИДНОГО ТОПЛИВНОГО ЭЛЕМЕНТА НА НЕСУЩЕЙ МЕТАЛЛИЧЕСКОЙ ОСНОВЕ | 2014 |

|

RU2571824C1 |

| Способ жидкофазного синтеза наноструктурированного керамического материала в системе CeO-NdO для создания электролита твердооксидного топливного элемента | 2024 |

|

RU2835498C1 |

| Способ электрофоретического осаждения слоя допированного оксида висмута на несущем электролите ТОТЭ со стороны катода | 2023 |

|

RU2812487C1 |

| Способ получения газоплотного твердооксидного трубчатого электролита для несущей основы ТОТЭ | 2017 |

|

RU2681771C2 |

| ТРУБЧАТЫЙ ТВЕРДООКСИДНЫЙ ТОПЛИВНЫЙ ЭЛЕМЕНТ С МЕТАЛЛИЧЕСКОЙ ОПОРОЙ, ЕГО ТРУБЧАТЫЙ МЕТАЛЛИЧЕСКИЙ ПОРИСТЫЙ ОПОРНЫЙ СЛОЙ И СПОСОБЫ ИХ ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2332754C1 |

| ТВЕРДООКСИДНЫЕ ТОПЛИВНЫЕ ЭЛЕМЕНТЫ С НЕСУЩИМ АНОДОМ И С КЕРМЕТНЫМ ЭЛЕКТРОЛИТОМ | 2004 |

|

RU2342740C2 |

| Способ электрофоретического осаждения слоя твердого электролита на непроводящих подложках | 2021 |

|

RU2778334C1 |

| Способ изготовления единичной многослойной ячейки твердооксидного топливного элемента | 2019 |

|

RU2706417C1 |

Изобретение относится к порошковой металлургии, а частности к получению пористой основы из нержавеющей стали для твердооксидных топливных элементов. Смесь, содержащую компоненты в следующем соотношении, мас. %: порошок нержавеющей стали : триэтаноламин : крахмал = 95,0–97,5 : 1,25–5,0 : 0,0–2.5 готовят путем перемешивания в течение 6 часов. Полученную суспензию переносят в графитовый тигель и сушат при постепенном повышении температуры от 100°С до 360°С в течение 2 часов. Высушенный состав спекают при 1100°С в течение 4 ч в вакууме с обеспечением разложения триэтаноламина и крахмала. Пористая опора содержит, мас.%: Fe 60,6–64,0%, Cr 11,8–12,9, O 7,9–9,8, C 3,4–5,7, Ni 4,3–4,6%, остальные элементы, включающие Si, Mn, Cu 6,7–7,2. Обеспечивается высокая пористость и газопроницаемость при оптимальной твердости. 2 н.п. ф-лы, 5 ил., 4 пр.

1. Способ получения пористой опоры из нержавеющей стали для твердооксидных топливных элементов, характеризующийся тем, что порошок нержавеющей стали, содержащей хром, никель, медь, кремний, марганец, кислород и железо, триэтаноламин и крахмал, перемешивают в течение 6 часов при соотношении компонентов, мас. %: порошок нержавеющей стали : триэтаноламин : крахмал, равном 95,0-97,5 : 1,25-5,0 : 0,0-2,5, затем полученную суспензию переносят в графитовый тигель и сушат при постепенном повышении температуры от 100°С до 360°С в течение 2 часов, высушенный состав спекают при 1100°С в течение 4 ч в вакууме с обеспечением разложения триэтаноламина и крахмала.

2. Пористая опора из нержавеющей стали для твердооксидных топливных элементов, характеризующаяся тем, что она получена способом по п.1 и содержит, мас. %:

| ТВЕРДООКСИДНЫЙ ТОПЛИВНЫЙ ЭЛЕМЕНТ С МЕТАЛЛИЧЕСКОЙ ОПОРОЙ | 2014 |

|

RU2672093C2 |

| ТРУБЧАТЫЙ ТВЕРДООКСИДНЫЙ ТОПЛИВНЫЙ ЭЛЕМЕНТ С МЕТАЛЛИЧЕСКОЙ ОПОРОЙ, ЕГО ТРУБЧАТЫЙ МЕТАЛЛИЧЕСКИЙ ПОРИСТЫЙ ОПОРНЫЙ СЛОЙ И СПОСОБЫ ИХ ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2332754C1 |

| ПОРИСТЫЙ ЖЕЛЕЗО-КАЛИЕВООКСИДНЫЙ КОМПОЗИТ С БИДИСПЕРСНОЙ СТРУКТУРОЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2021 |

|

RU2763695C1 |

| CN 108044096 A, 18.05.2018 | |||

| JP 6244506 A, 26.02.1987 | |||

| JP 2020524220 A, 13.08.2020. | |||

Авторы

Даты

2024-01-30—Публикация

2023-07-11—Подача