Область техники, к которой относится изобретение

[0001]

Настоящая заявка относится к способу фотохлорирования и особенно к фотохлорированию посредством фотохимической реакции ароматического соединения с газообразным хлором с получением трихлорметилзамещенного бензола, а также к способу использования бис(трихлорметил)бензола в качестве трихлорметилзамещенного бензола с целью получения бис(хлорформил)бензола путем дальнейшей реакции. Посредством контроля температуры, степени освещенности и уровня потребления газообразного хлора, способ согласно данной заявке может значительно улучшить чистоту трихлорметилзамещенного бензола и также позволит получить полимерного сорта бис(хлорформил)бензол с низкой стоимостью. Настоящая заявка также относится к способу очистки трихлорметилзамещенного бензола, и особенно к способу очистки трихлорметилзамещенного бензола посредством молекулярной дистилляции. Кроме того, настоящая заявка относится к реактору для фотохлорирования с целью его использования в реакциях фотохлорирования (таких, как описанные в настоящей заявке).

Уровень техники

[0002]

В реакциях фотохлорирования используются фотоны для инициирования хлорирования свободных радикалов в боковых цепях. В некоторых реакциях, свободнорадикальный фотоинициатор используют сам по себе или в комбинации со свободнорадикальным термическим инициатором с образованием сложной системы инициирования. Иногда, второй компонент и даже третий компонент может быть добавлен для предотвращения замещения хлором в бензольном кольце как побочной реакции. Как правило, ртутную лампу используют в качестве источника света. Поскольку степень чистоты трихлорметилзамещенного бензола оказывается неидеальной, возникают большие затруднения при использовании этого способа в реализации промышленного производства.

[0003]

Авторы настоящего изобретения продемонстрировали, что способ получения трихлорметилзамещенного бензола через фотохлорирование, предложенный в предшествующем уровне техники, имеет следующие недостатки.

[0004]

1) Реакция фотохлорирования является радикальной цепной реакцией, и из-за побочной реакции, участок хлорирования и глубину хлорирования относительно трудно контролировать. Для того чтобы отделить смесь продуктов фотохлорирования, большое количество ректификационных операций потребовалось выполнить в DE3146868 и JP57-130931, что значительно увеличило себестоимость производства таких продуктов. Для того чтобы предотвратить замещение хлором в бензольном кольце, серу и ацетилхлорид добавляли в эксперименте, описанном в патенте США 1345373, карбонат металла добавляли в эксперименте, описанном в патенте США 1384909, фосфор и серу добавляли в эксперименте, описанном в патенте США 1733268, органическое основание добавляли в эксперименте, описанном в патенте США 2034962, амид добавляли в эксперименте, описанном в патенте США 2695873, амины использовали в экспериментах, описанных в патентах США 2817632 и 2844635, и трифенилфосфин использовали в эксперименте, описанном в патенте США 3363013. Эти дополнительные компоненты неизбежно влияют на чистоту и последующую очистку трихлорметилзамещенного бензола. В патентах США 4029560 и 4048033 было показано, что при хлорировании, заданный продукт используется в качестве растворителя для ингибирования замещения хлором в бензольном кольце как побочной реакции, и, например, при хлорировании 1,3-диметилбензола, 1,3-бис(трихлорметил)бензол используется в качестве растворителя, при этом требуется большое количество 1,3-бис(трихлорметил)бензола для повторного использования. Таким образом, этот способ представляет собой сложный процесс и имеет высокую себестоимость.

[0005]

Таким образом, для того чтобы достичь хлорирования всех атомов водорода метильных групп в боковых цепях без хлорирования атомов водорода в бензольном кольце, наблюдаемого в предшествующем уровне техники, необходимо внести несколько вспомогательных компонентов, которые, однако, будут ʺзагрязнятьʺ заданный продукт трихлорметилзамещенный бензол, и поэтому они не пригодны для получения продуктов с высокой степенью чистоты.

[0006]

2) Свободнорадикальный инициатор также требуется для инициирования реакции фотохлорирования.

[0007]

Авторы Wang Lumin et al. (Journal of Tonghua Normal University, 2005, 26(4):46-47) обнаружили, что свободнорадикальный инициатор требуется, чтобы поддержать реакцию фотохлорирования 1,3-диметилбензола.

[0008]

Способ получения тетрахлор-о-ксилола из o-ксилола посредством фотохлорирования в три стадии температурного режима раскрыт в заявке CN102211975A. В этом способе, фотохлорирование включает три стадии температурного режима 120-125°C, 125-130°C и 130-135°C, которые соответствуют количествам введенного хлора 1/3, 1/2 и 1/6 от общего количества хлора, соответственно. Аналогично, перекись бензоила добавляют в качестве светочувствительного катализатора в данной реакции. После этого, реакция в три стадии температурного режима завершается, выход тетрахлор-о-ксилола составляет только 65%, и выход пентахлор-о-ксилола составляет 10%. Из-за добавления светочувствительного катализатора в этой реакции, чистота полученного тетрахлор-о-ксилола достигает только 90% даже в случае дальнейшей очистки.

[0009]

3) Ртутную лампу обычно используют в качестве источника света в реакции фотохлорирования. Однако указанный источник света имеет многочисленные недостатки.

[0010]

Авторы настоящего изобретения обнаружили, что коротковолновое излучение ртутной лампы низкого давления может способствовать проведению других фотохимических побочных реакций, что приводит к снижению чистоты продукта, а длинноволнового излучения ртутной лампы высокого давления или среднего давления недостаточно, чтобы осуществить реакцию радикального хлорирования, в результате которой увеличивается потребление энергии. Кроме того, при использовании ртутной лампы в качестве источника света выделяется больше тепла, и, таким образом, необходимо обеспечить соответствующее охлаждающее устройство, в результате чего конструкция реактора усложняется.

[0011]

В патенте CN1948245 описано, что светоизлучающий диод (LED), имеющий диапазон длин волн 300-600 нм и диапазон мощности 0,1 Вт-1000 Вт, используется в качестве источника света в реакции фотохлорирования для получения бензилхлорида, при этом температура реакции поддерживается на уровне 90-150°C. В документе отмечено, что техническая проблема способа, которую необходимо решить, состоит в создании способа фотохлорирования с низким энергопотреблением и низким тепловыделением от источника света; и коэффициент использования источника света может быть улучшен путем выбора светоизлучающего диода в качестве источника света. Хотя в этом документе упоминается, что м-диметилбензол может быть использован в качестве сырья, все примеры этого документа не раскрывают чистоту и выход продукта.

[0012]

Заявитель также обнаружил, что излучение от источника света для этой реакции не исследовалось в известном уровне техники.

[0013]

Кроме того, бис(трихлорметил)бензол среди трихлорметилзамещенных бензолов может взаимодействовать с водой или фталевой кислотой с получением промежуточного арамидного волокна, бис(хлорформил)бензола. Для получения арамидного волокна, необходима высокая степень чистоты бис(хлорформил)бензола в качестве исходного материала, в противном случае качество арамидных волокон будет с трудом удовлетворять указанным требованиям. Кроме того, заявителем были выполнены соответствующие исследования по очистке бис(трихлорметил)бензола. В обычных способах, таких как дистилляция и ректификация при атмосферном давлении, разделение и очистка достигаются в зависимости от разницы температур кипения соединений, и требуется, чтобы в течение длительного времени условия высокой температуры сохранялись. В этом случае, будет происходить частичная полимеризация. Таким образом, использование таких способов очистки приводит к образованию кокса, вызывая повреждение аппарата, который в дальнейшем следует периодически очищать. С другой стороны, кокс является вредным для окружающей среды и должен быть надлежащим образом обработан, что приводит к значительным издержкам, связанным с охраной окружающей среды. Для вакуумной ректификации, хотя температура, требуемая для разделения, может быть снижена, материал, который подлежит разделению, должен поддерживаться при определенном уровне в дистилляционном кубе для создания разности статического давления, так что температура испарения материала в колоночном реакторе повышается, и, таким образом, в некоторых случаях термического разложения материала трудно избежать. Присутствие инертных газов оказывается благоприятным для ректификации чувствительного к нагреванию материала, однако вызывает проблемы, связанные с конденсацией или охлаждением. Для способа перекристаллизации, требуется потребление значительного количества растворителя, что приводит к загрязнению окружающей среды, а примесь, переносимая растворителем, загрязняет продукт.

[0014]

Среди способов получения бис(хлорформил)бензола в предыдущем уровне техники, наиболее часто применяется тионилхлоридный метод, заключающийся во взаимодействии тионилхлорида с фталевой кислотой в качестве исходного материала (например, смотреть патенты CN 102516060A, CN 102344362A). Однако в данном способе, для получения желаемого бис(хлорформил)бензола требуется фталевая кислота с высокой степенью чистоты, составляющей 99,99%, что приводит к значительному повышению затрат на получение, и получение представляет собой более трудный способ.

[0015]

Кроме того, заявителем были выполнены соответствующие исследования с применением аппаратов для реакции фотохлорирования. Реакторы для фотохлорирования широко используются в области химического производства. Большинство существующих аппаратов для фотохлорирования состоит из трех частей, реактора, источника света и снабженного рубашкой холодильника. Например, реакторы для фотохлорирования, раскрытые в патентах CN200942338Y и CN101456788B, являются, по существу, аналогичными, и включают рубашку охлаждения вне цилиндра, цилиндр с внутренним покрытием из антикоррозионного материала, распылитель и источники света, расположенные под углом. Тем не менее, в двух реакторах фотохлорирования, желательное увеличение интенсивности и дальности освещения не достигается, и наблюдается неравномерное распределение освещенности в реакторах, которое легко вызывает побочные реакции в процессе фотохлорирования. Кроме того, в описанных технологических разработках, оба конца труб, в которых размещены источники света, проходят через цилиндр реактора, так что в самом способе производства при повышении температуры реакции легко может произойти неравномерный нагрев труб, приводящий к повреждению труб.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0016]

Для того чтобы устранить вышеупомянутые недостатки, авторы настоящего изобретения выполнили поставленную задачу и завершили изобретение. Настоящая заявка предоставляет способ получения трихлорметилзамещенного бензола высокой чистоты. Продукт, полученный способом согласно настоящей заявке, в дальнейшем может быть очищен путем простой и с низкой стоимостью процедуры, которая позволяет разработать настоящий способ в промышленном масштабе. Кроме того, настоящее изобретение предоставляет получение бис(хлорформил)бензола с высокой степенью чистоты, который применяют для получения арамидного волокна, где бис(трихлорметил)бензол высокой степени чистоты в трихлорметилзамещенном бензоле используют в качестве исходного материала, взаимодействующего с 99,5% фталевой кислотой, и затем получают бис(хлорформил)бензол с высокой степенью чистоты после очистки, такой как ректификация или молекулярная дистилляция. Настоящая заявка позволяет в значительной степени снизить затраты на получение бис(хлорформил)бензола. Настоящая заявка также предоставляет способ очистки трихлорметилзамещенного бензола, особенно бис(трихлорметил)бензола. Кроме того, настоящая заявка предоставляет также реактор фотохлорирования с повышенной интенсивностью и дальностью освещения, и более равномерным распределением освещения.

[0017]

В одном аспекте, настоящее изобретение относится к фотохимическому способу периодического или непрерывного получения трихлорметилзамещенного бензола, отличающемуся тем, что ароматическое соединение формулы (X)aC6H6-a-b(CH3)b или его алкилхлорид в боковой цепи в качестве исходного материала взаимодействует с хлором в условиях освещенности с получением трихлорметилзамещенного бензола, где освещение имеет длину волны источника света в пределах от 350 нм до 700 нм и амплитуду волны в пределах не более чем приблизительно 200 нм, и где подача хлора инициируется в условиях начальной температуры реакции в пределах приблизительно от 0°С до 85°С и начальной освещенности от 2000 люкс до 55000 люкс, на первой стадии реакции, на которой температуру реакции регулируют до температуры не выше чем приблизительно 120°С при освещении, и затем оставшееся количество хлора подают при более высокой температуре реакции и/или при более высокой интенсивности освещения вплоть до окончания реакции; где Х представляет собой атом хлора, брома или фтора, ʺaʺ представляет собой целое число, выбранное из 1, 2, 3, 4 и 5, и ʺbʺ представляет собой целое число, выбранное из 1, 2, 3 и 4, и a+b≤6.

[0018]

Кроме того, когда ʺaʺ представляет собой 0, и ʺbʺ представляет собой 2, бис(трихлорметил)бензол высокой степени чистоты, полученный способом настоящего изобретения, может быть использован для получения бис(хлорформил)бензола высокой степени чистоты. Бис(хлорформил)бензол высокой степени чистоты может быть использован в качестве исходного материала арамидного волокна. Способ согласно настоящей заявке значительно снижает затраты на получение бис(хлорформил)бензола высокой степени чистоты.

[0019]

Кроме того, настоящая заявка относится к способу получения бис(хлорформил)бензола, включающему стадии: a) получение бис(трихлорметил)бензола любым из способов согласно настоящей заявке; b) участие в реакции бис(трихлорметил)бензола со стадии a) с получением бис(хлорформил)бензола. На стадии b), бис(трихлорметил)бензол предпочтительно взаимодействует с водой или фталевой кислотой, более предпочтительно с фталевой кислотой.

[0020]

В другом аспекте настоящая заявка относится к способу получения бис(хлорформил)бензола, включающему в себя взаимодействие бис(трихлорметил)бензола с чистотой выше 99% и предпочтительно выше 99,2% с фталевой кислотой промышленного качества с чистотой 99,5%.

[0021]

В дополнительном аспекте настоящая заявка относится к способу очистки трихлорметилзамещенного бензола (например, бис(трихлорметил)бензола) посредством молекулярной дистилляции, включающей стадии:

[0022]

(1) предварительной обработки неочищенного трихлорметилзамещенного бензола (например, бис(трихлорметил)бензола) для удаления содержащихся в нем легких компонентов;

[0023]

(2) разделения трихлорметилзамещенного бензола (например, бис(трихлорметил)бензола), предварительно обработанного на стадии (1), путем дистилляции в первичном молекулярном дистилляторе при контролируемой температуре молекулярной дистилляции от 75 до 135°C и абсолютном давлении от 3 Па до 90 Па с получением дистиллята и остатка; и

[0024]

(3) сбора и необязательно очистки дистиллята со стадии (2) с получением очищенного трихлорметилзамещенного бензола (например, бис(трихлорметил)бензола).

[0025]

Предварительная обработка на стадии (1) способом молекулярной дистилляции согласно настоящему изобретению представляет собой испарение тонкой пленки, дистилляцию или ректификацию. В варианте осуществления способа молекулярной дистилляции согласно настоящему изобретению, на стадии (2) остаток в первичном молекулярном дистилляторе подвергают вторичной или многоступенчатой молекулярной дистилляции по мере необходимости, с получением из него дистиллятов и остатков; и, соответственно, на стадии (3), дистилляты со ступеней на стадии (2), собирают и объединяют и необязательно очищают с получением очищенного трихлорметилзамещенного бензола (например, бис(трихлорметил)бензола).

[0026]

В варианте осуществления способа молекулярной дистилляции согласно настоящему изобретению, трихлорметилзамещенный бензол (например, бис(трихлорметил)бензол) предварительно обрабатывают, используя испарение тонкой пленки при температуре от 90°C до 150°С и степени разрежения от 0,080 MПа до 0,098 MПа.

[0027]

В еще другом аспекте настоящая заявка относится к реактору фотохлорирования, включающему цилиндр реактора (просто названный цилиндром) и прозрачную трубу (просто названную как трубы) для размещения в ней источника света, закрепленного на цилиндре, который характеризуется тем, что когда цилиндр изготовлен из прозрачного материала, отражающий слой расположен на внешней стенке цилиндра; когда цилиндр изготовлен из непрозрачного материала, отражающий слой расположен на внутренней стенке цилиндра; когда труба имеет закрытый конец и открытый конец, закрытый конец расположен в цилиндре реактора, и открытый конец обращен наружу и в радиальном направлении проходит через цилиндр реактора; и когда труба имеет два открытых конца, оба конца протянуты в радиальном направлении через цилиндр реактора. Реактор согласно настоящей заявке может быть использован в фотохимическом способе для получения трихлорметилзамещенного бензола согласно настоящей заявке.

Краткое описание чертежей

[0028]

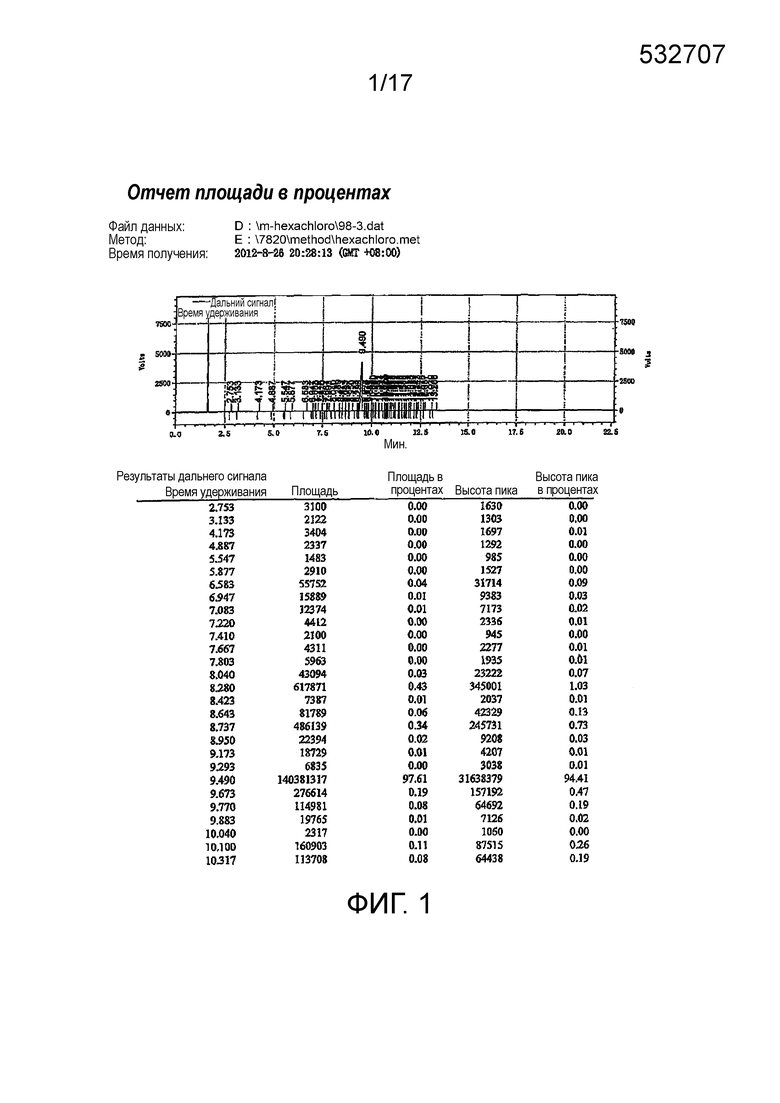

Фигура 1 представляет собой газовую хроматограмму продукта реакции примера 1.

[0029]

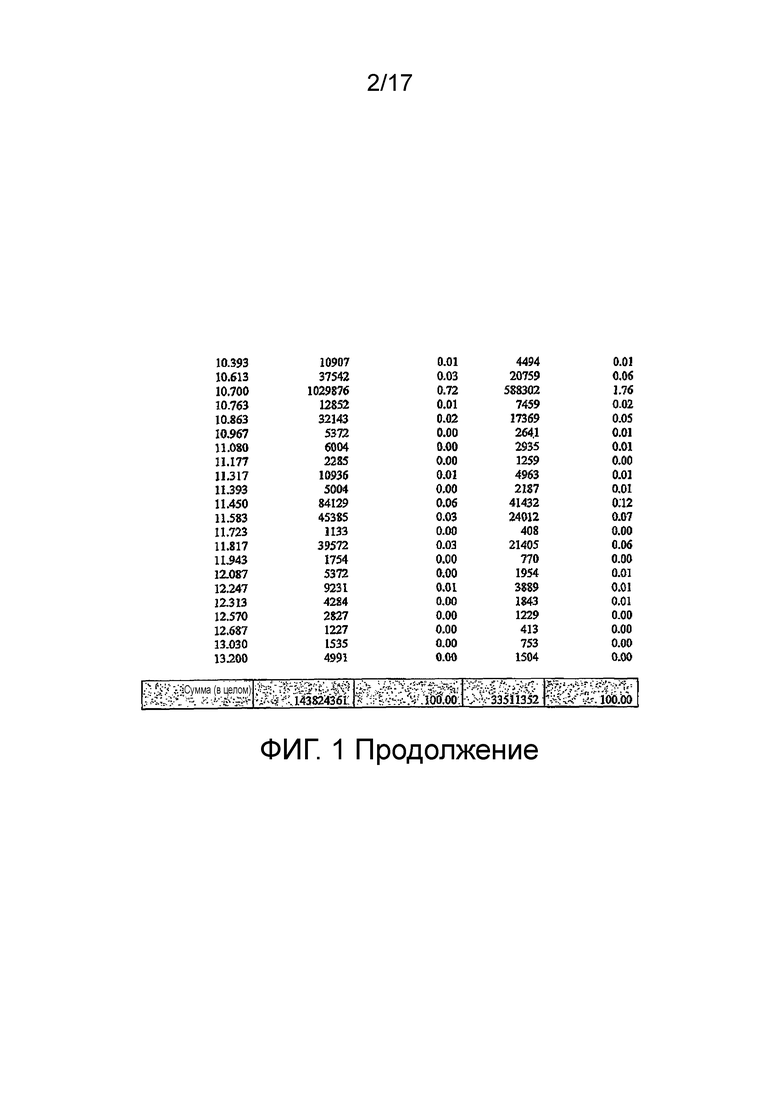

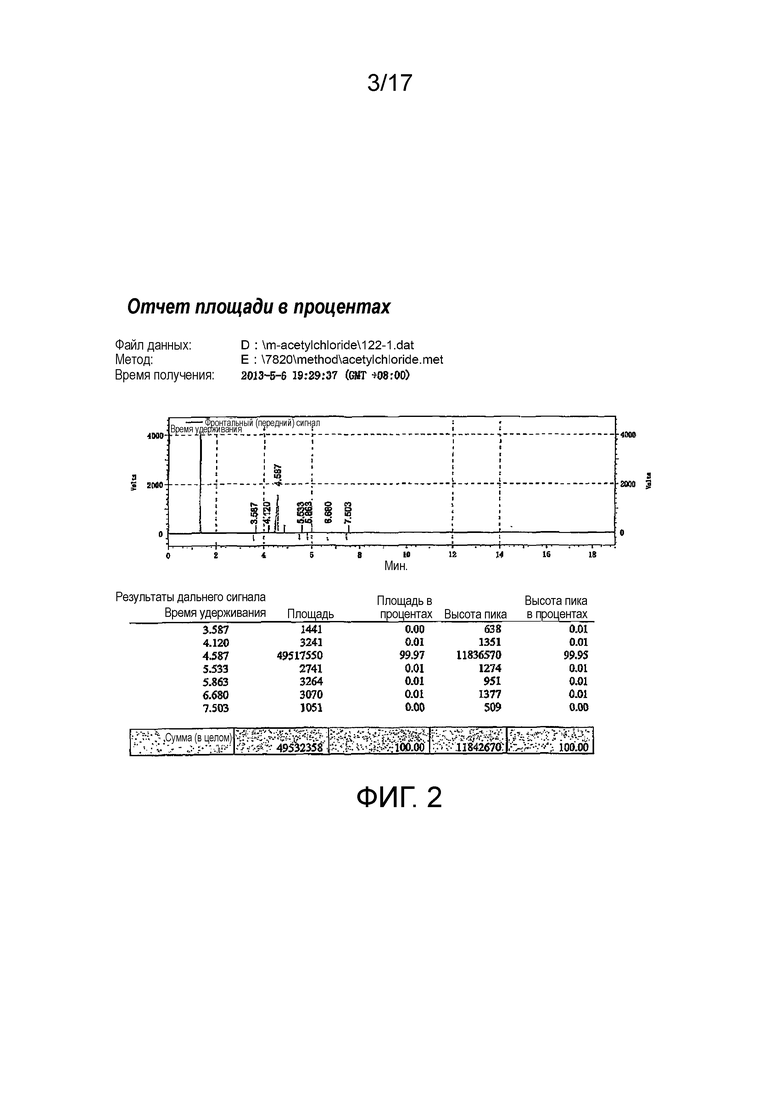

Фигура 2 представляет собой газовую хроматограмму продукта реакции примера 9.

[0030]

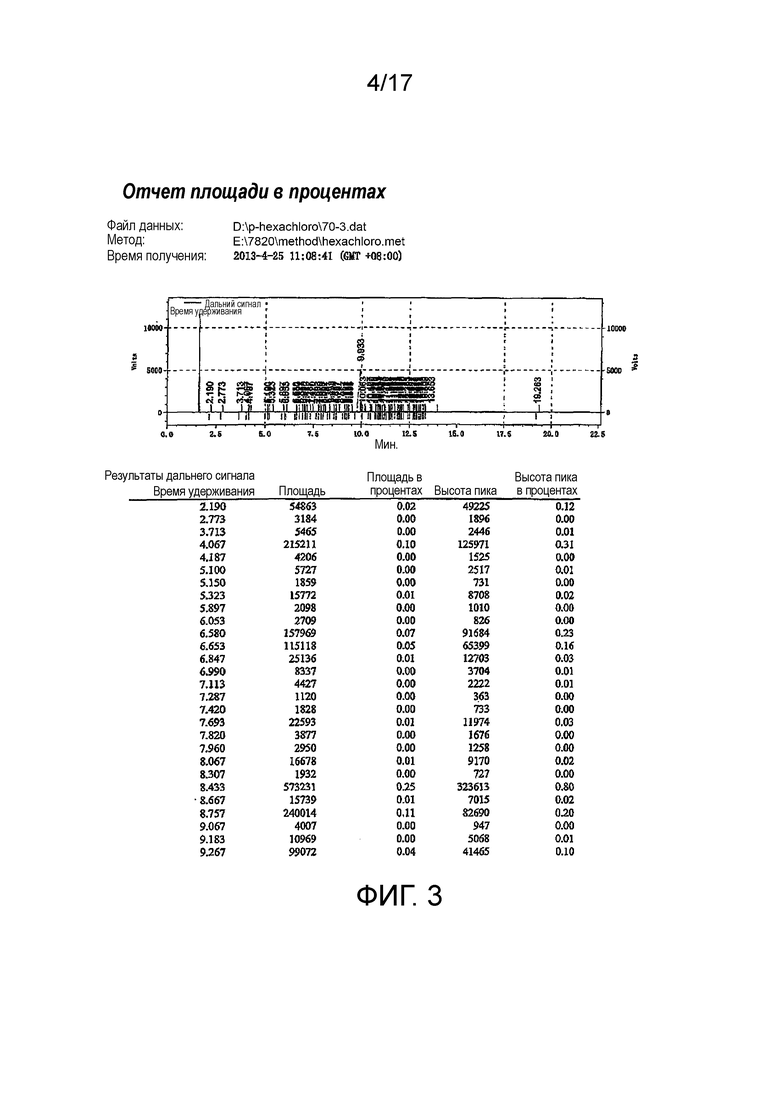

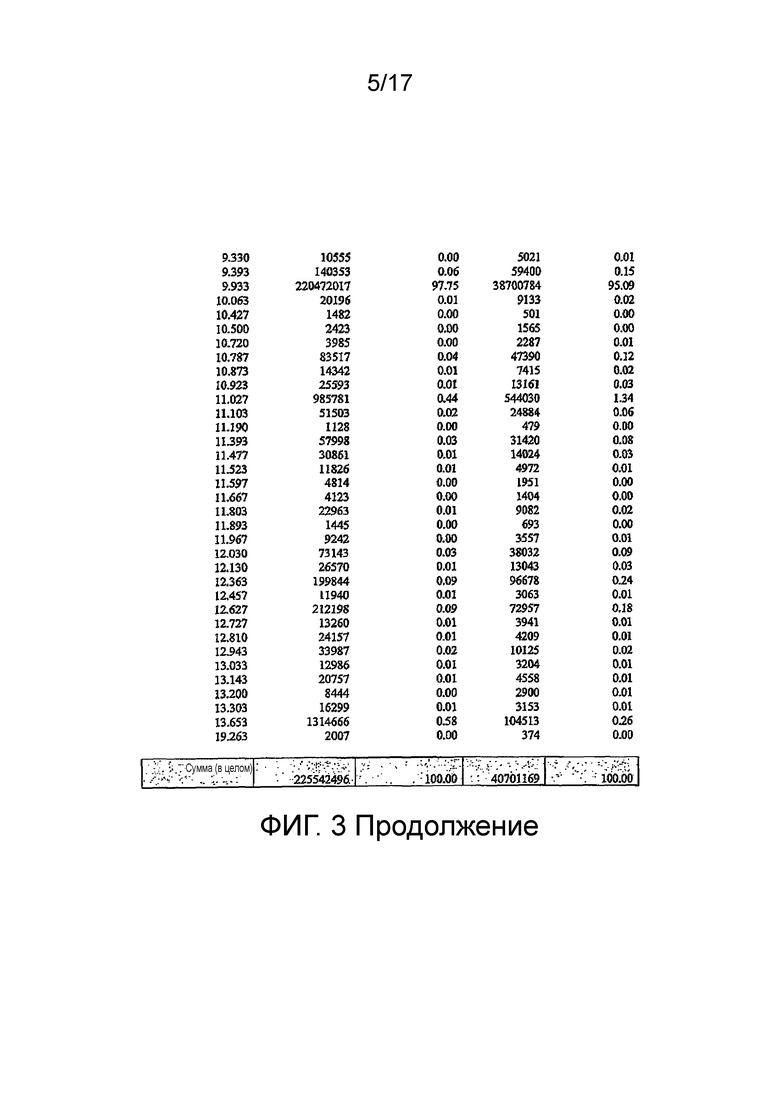

Фигура 3 представляет собой газовую хроматограмму продукта реакции примера 12.

[0031]

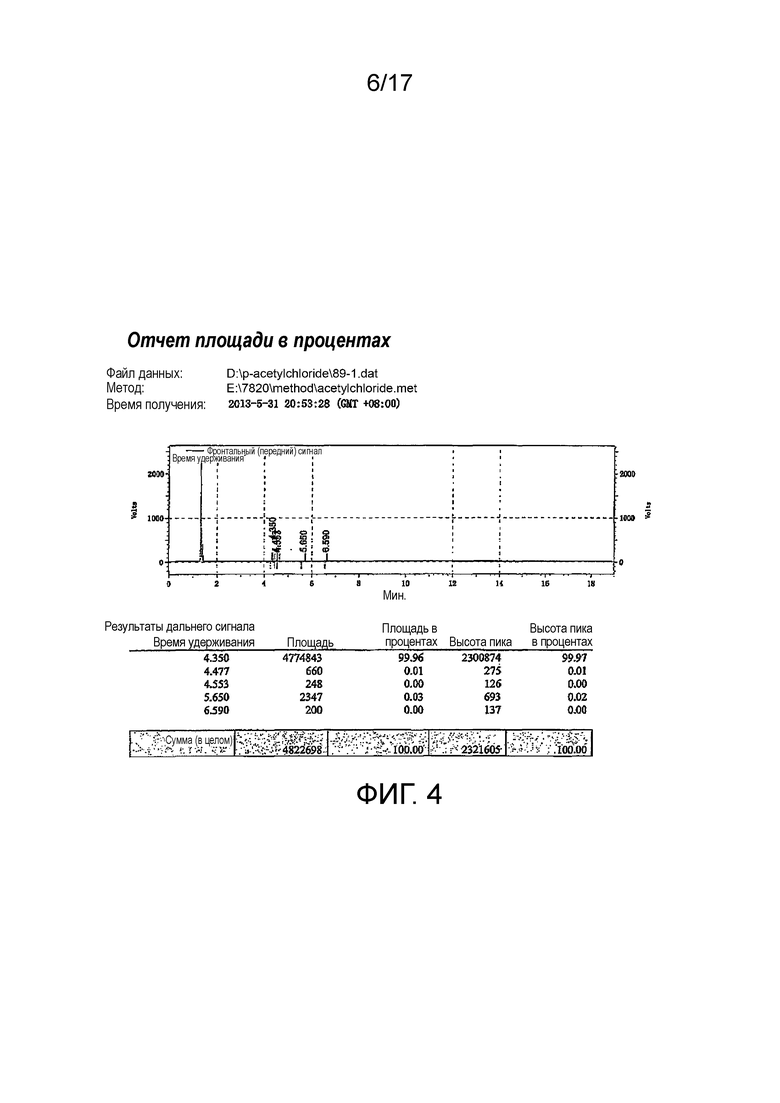

Фигура 4 представляет собой газовую хроматограмму продукта реакции примера 18.

[0032]

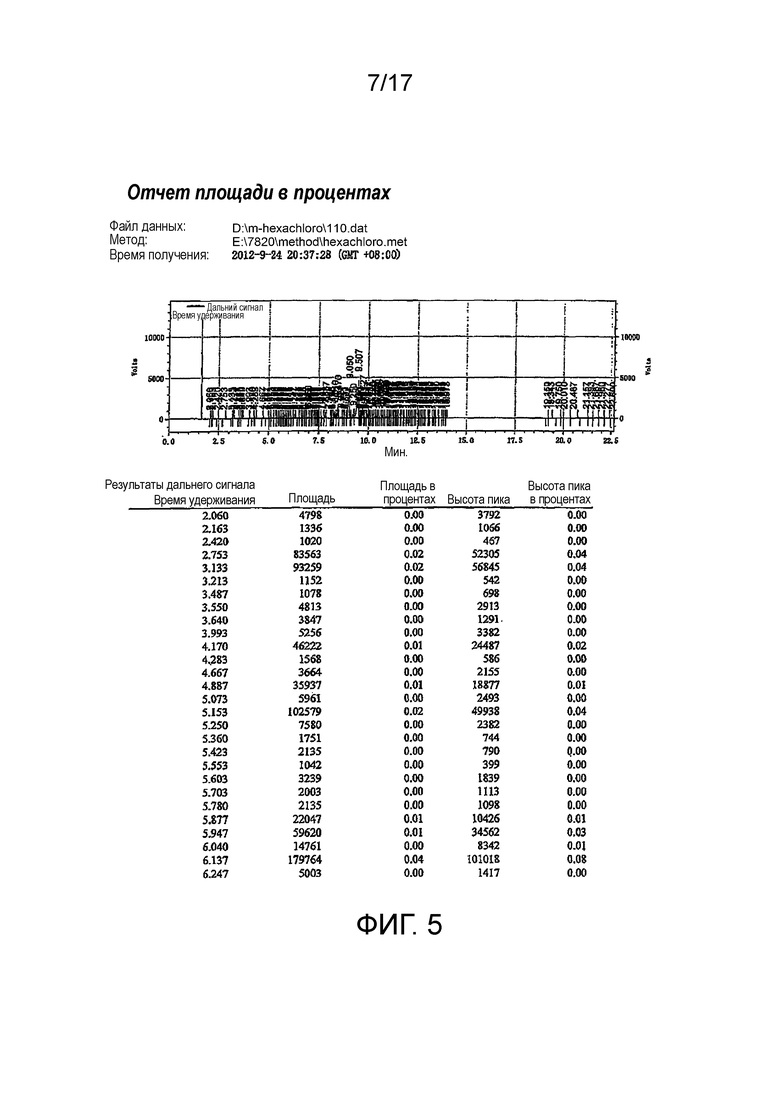

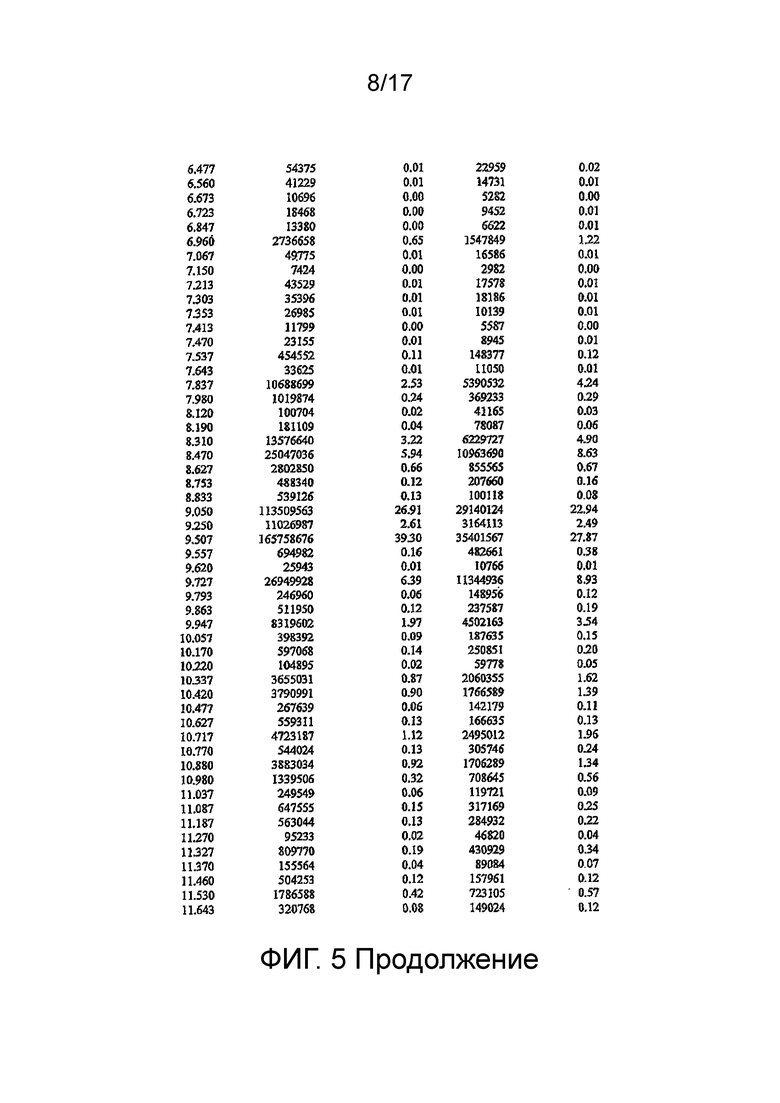

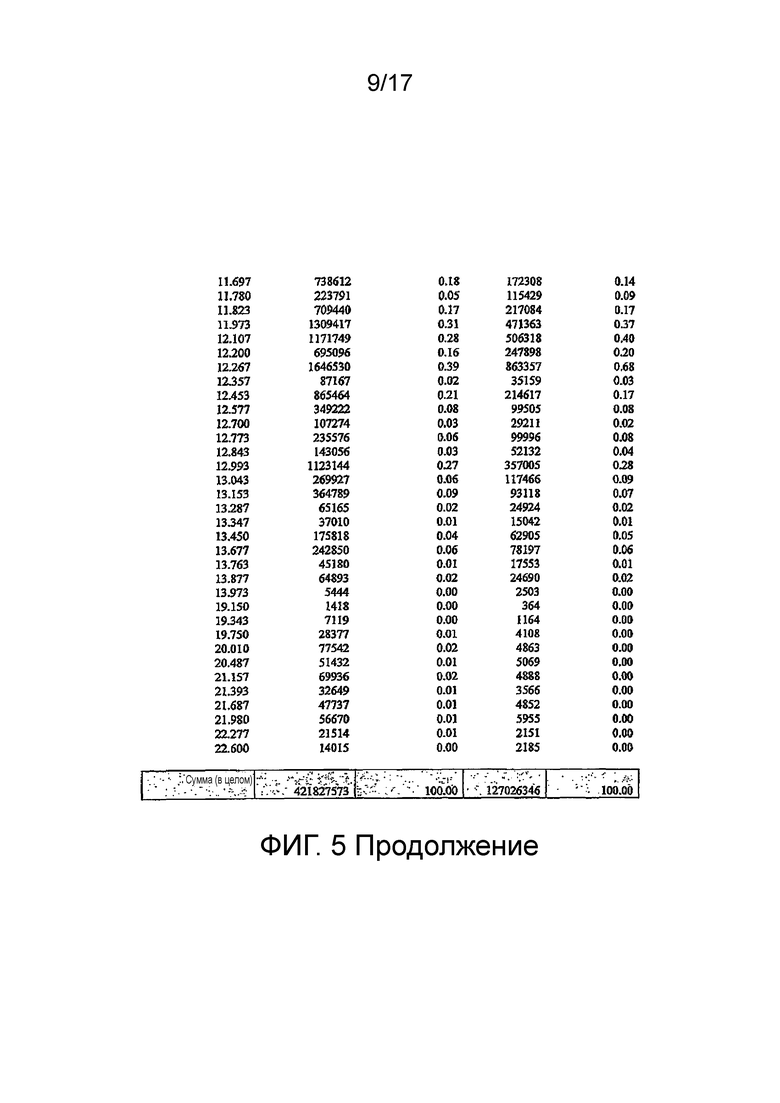

Фигура 5 представляет собой газовую хроматограмму продукта реакции примера 21.

[0033]

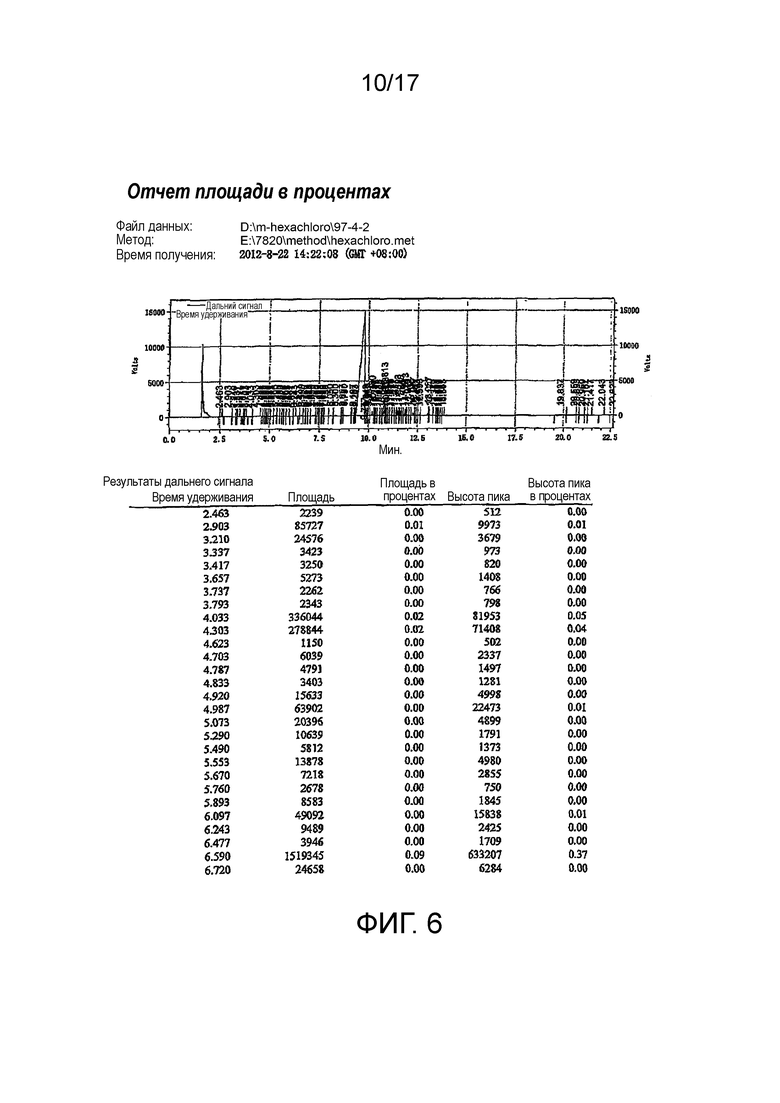

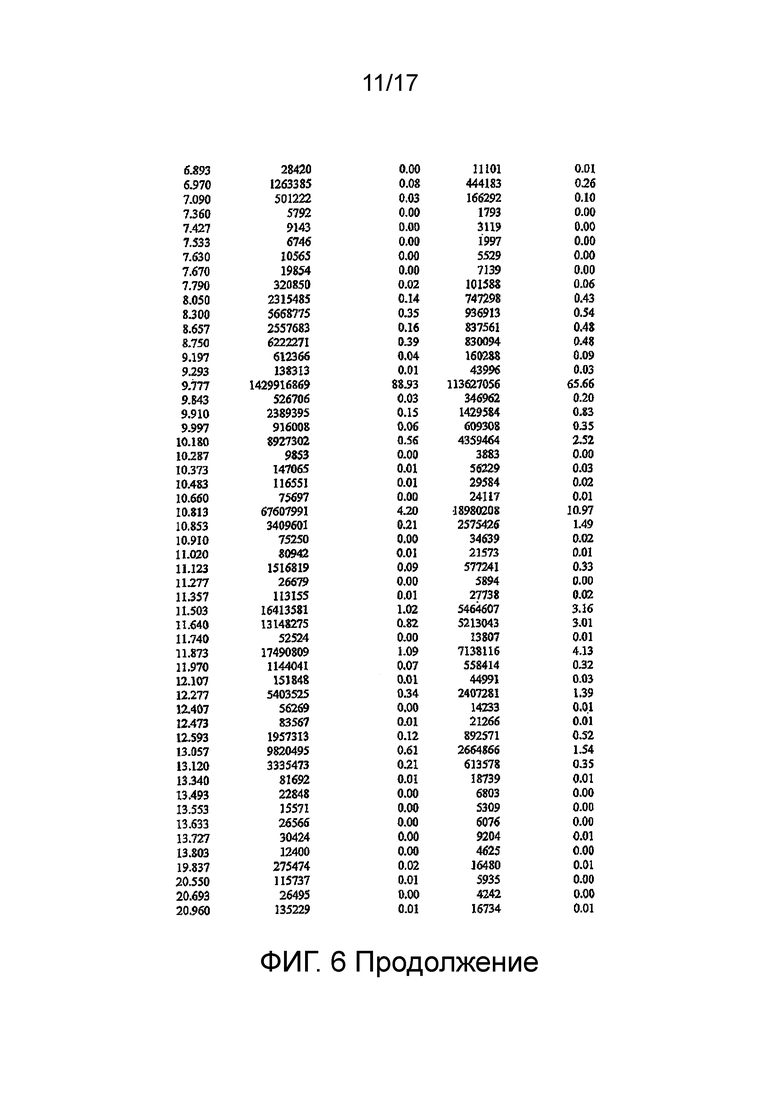

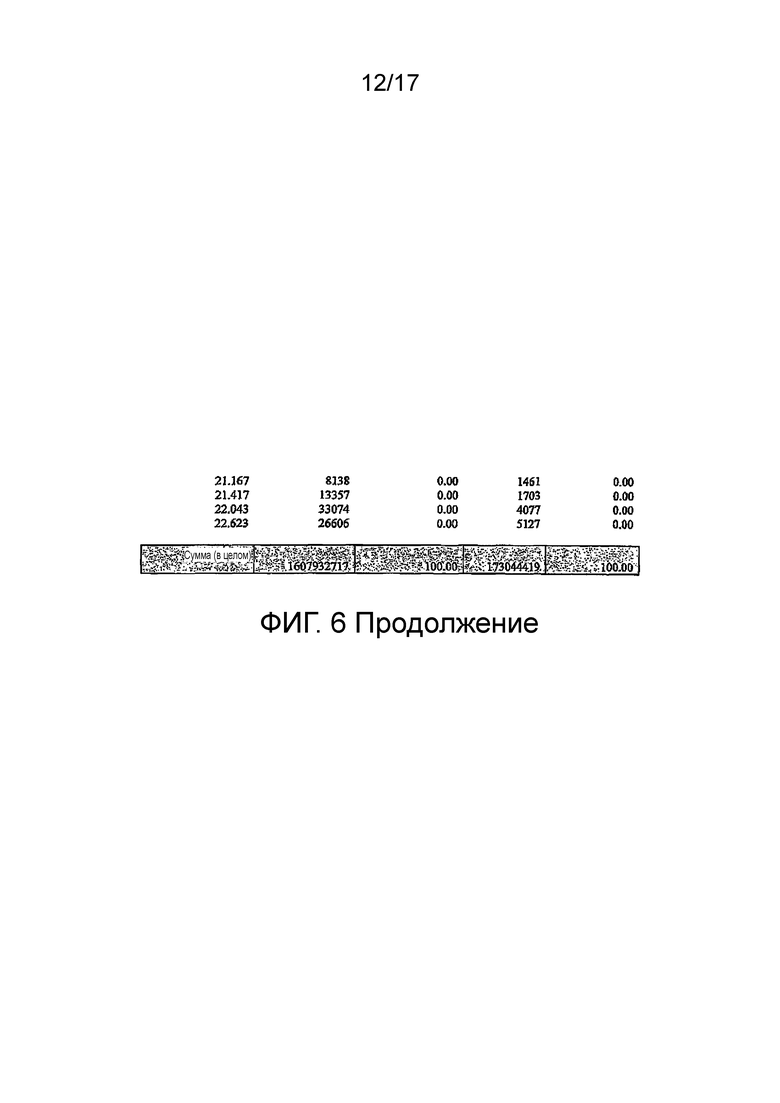

Фигура 6 представляет собой газовую хроматограмму продукта реакции примера 22.

[0034]

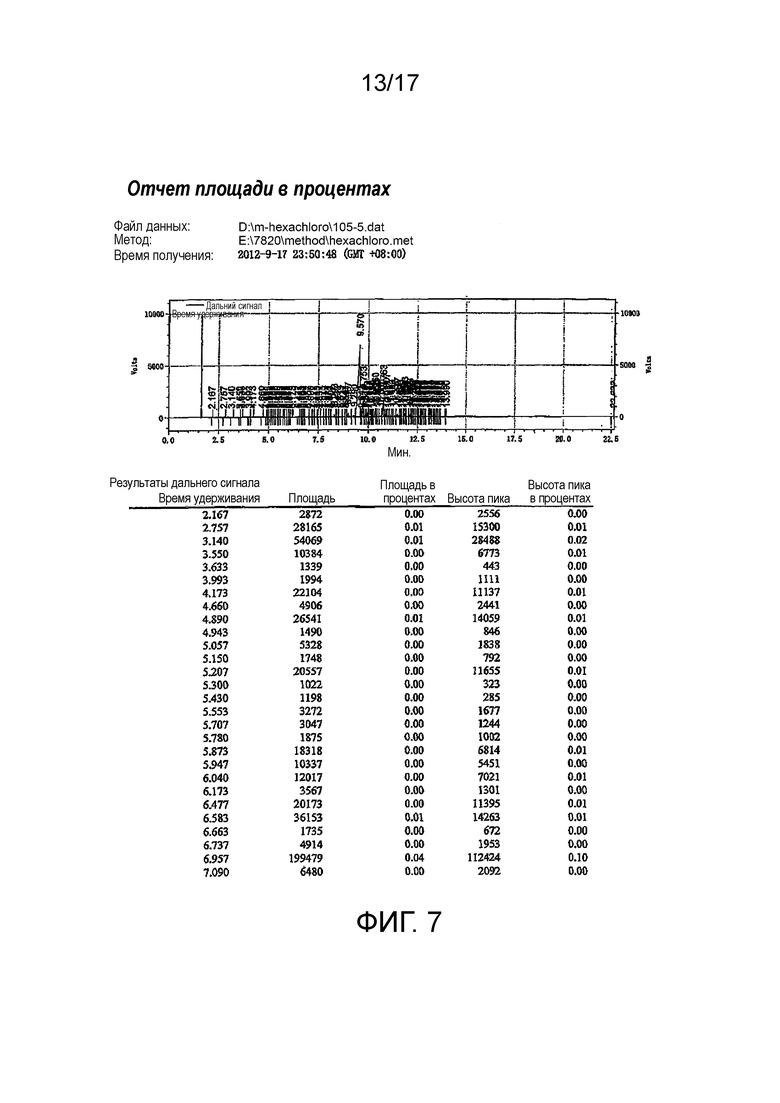

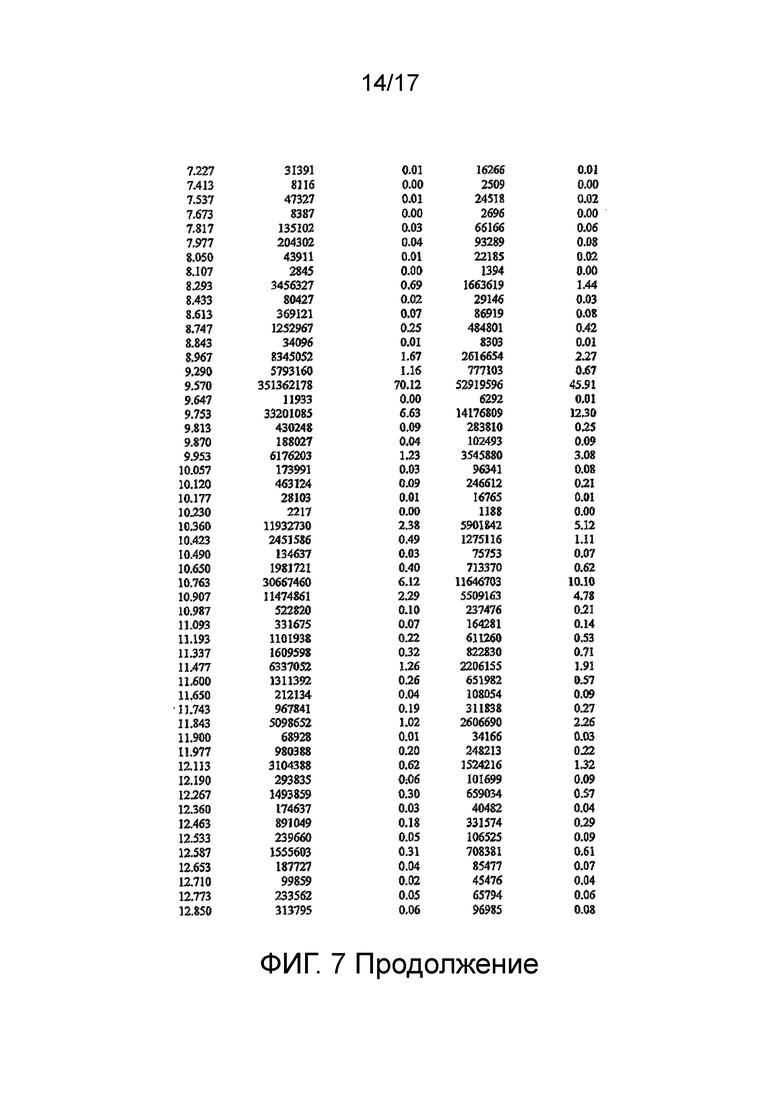

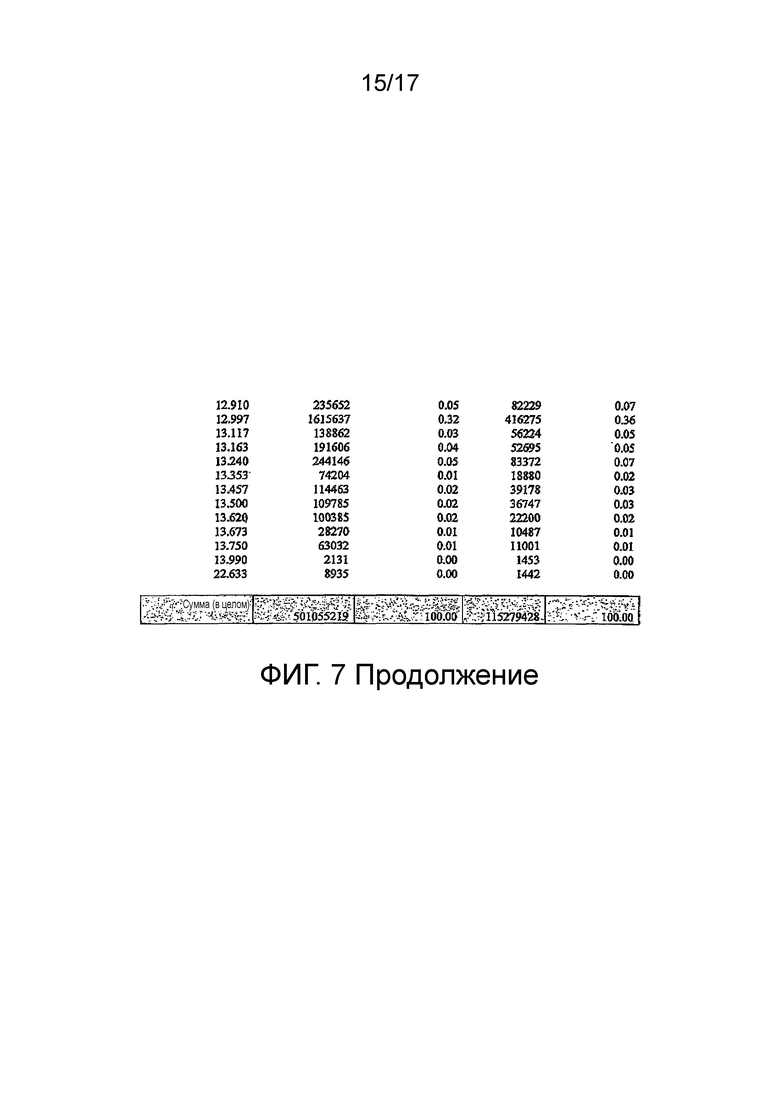

Фигура 7 представляет собой газовую хроматограмму продукта реакции примера 27.

[0035]

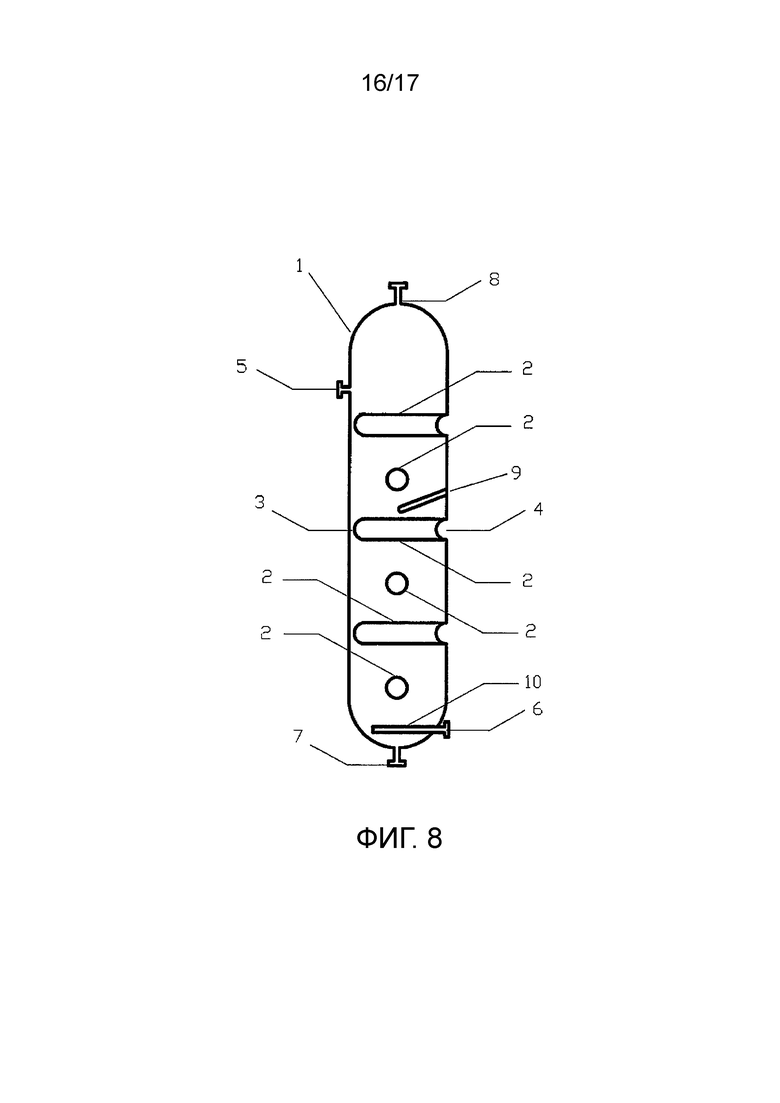

Фигура 8 представляет собой схематическое изображение реактора фотохимического хлорирования примера 42.

[0036]

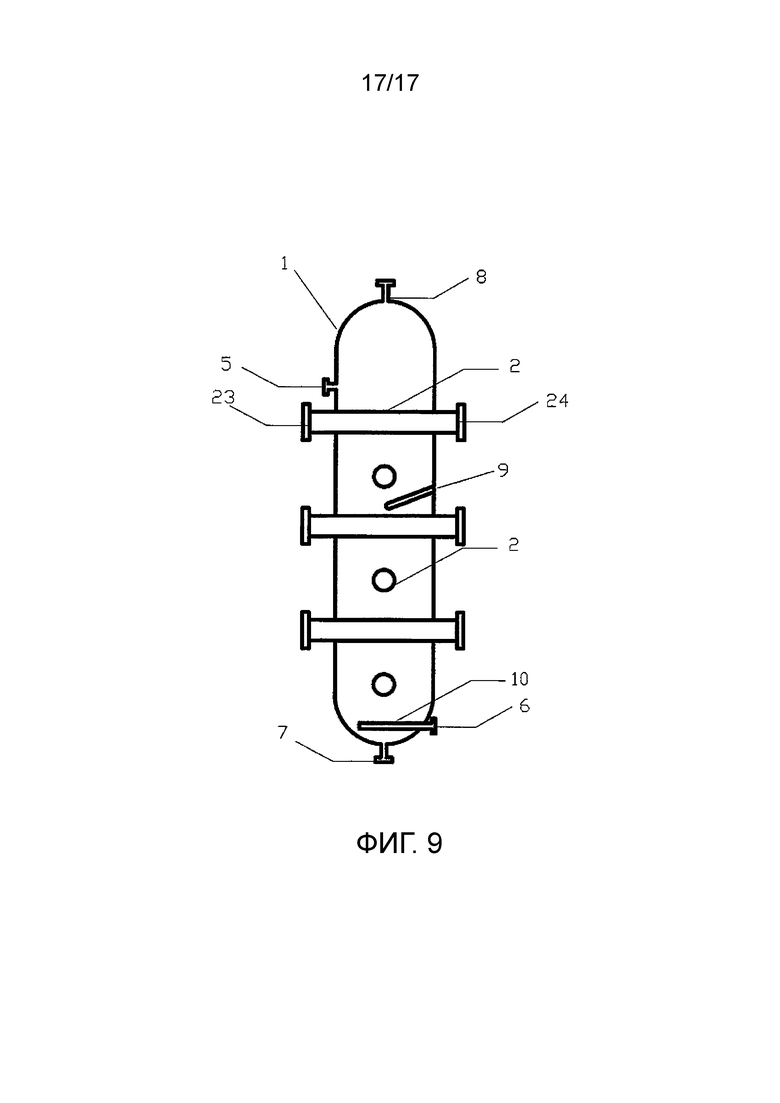

Фигура 9 представляет собой схематическое изображение реактора фотохлорирования примера 43.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[0037]

В существующих способах предшествующего уровня техники получения трихлорметилзамещенного бензола путем фотохлорирования, в дополнение к заданному продукту, полученный продукт содержит некоторое количество побочных продуктов, которые трудно отделить от заданного продукта. Несколько операций по ректификации требуется осуществить для удаления этих побочных продуктов, которые трудно отделяются. Это делает способы получения трихлорметилзамещенного бензола в известном уровне техники дорогостоящими, что является главной причиной, почему эти методы не используются в промышленности для крупномасштабного производства бис(трихлорметил)бензола.

[0038]

Авторы изобретения при исследовании обнаружили, что побочные продукты, которые трудно отделить в способах фотохлорирования в известном уровне техники, концентрируются в легкие компоненты при операциях ректификации. При исследовании, авторы изобретения обнаружили, что эти побочные продукты в качестве легких компонентов появляются, главным образом, в результате хлорирования бензольного кольца, например, монохлорирования бензольного кольца, вместе с тетра-хлорированием или пента-хлорированием метильных групп боковых цепей. Эти побочные продукты хлорирования бензольного кольца имеют температуры кипения, близкие к температуре кипения бис(трихлорметил)бензола, и поэтому в процессе разделения требуется несколько дорогостоящих операций по ректификации.

[0039]

Кроме того, авторы настоящего изобретения в свете инноваций обнаружили, что в фотохимической реакции, уровень побочных продуктов от хлорирования бензольного кольца может быть значительно снижен при получении трихлорметилзамещенного бензола путем взаимодействия ароматического соединения с контролируемым количеством хлора при определенной температуре и освещенности на первой стадии реакции.

[0040]

Таким образом, в одном аспекте настоящее изобретение относится к фотохимическому способу периодического или непрерывного получения трихлорметилзамещенного бензола, который характеризуется тем, что ароматическое соединение формулы (X)aC6H6-a-b(CH3)b или его алкилхлорид в боковой цепи в качестве исходного материала взаимодействует с хлором в условиях освещенности с получением трихлорметилзамещенного бензола, где освещенность имеет длину волны источника света в области от приблизительно 350 нм до приблизительно 700 нм и амплитуду волны в пределах не более чем приблизительно 200 нм, и где подача хлора осуществляется при условиях начальной температуры реакции в интервале приблизительно от 0°С до 85°С и начальной освещенности в интервале приблизительно от 2000 люкс до приблизительно 55000 люкс, на первой стадии реакции, где температура реакции регулируется не выше чем приблизительно 120°С под действием освещения; и затем оставшееся количество хлора подается при более высокой температуре реакции и/или при более высокой интенсивности освещения вплоть до окончания реакции; где Х представляет собой атом хлора, брома или фтора, ʺaʺ представляет собой целое число, выбранное из 0, 1, 2, 3, 4 и 5, ʺbʺ представляет собой целое число, выбранное из 1, 2, 3 и 4, и a+b≤6. В предпочтительном аспекте способа, источником света предпочтительно является светодиодная лампа.

[0041]

Авторы настоящего изобретения обнаружили, что контролировать начальную температуру реакции и освещенность на первой стадии реакции получения реакционной смеси с высокой степенью чистоты (до очистки) представляется совершенно необходимым. В частности, при проведении реакции, на первой стадии реакции, следуя описанным выше условиям, количество побочных продуктов хлорирования бензольного кольца можно значительно уменьшить без строгого контроля последующих условий реакции, поскольку температура реакции и/или интенсивность освещения увеличивается с глубиной хлорирования. Кроме того, в случае, когда условия реакции на первой стадии реакции строго контролируются, даже если заданный продукт в реакционной смеси имеет низкую степень чистоты по окончании реакции, то благодаря характеристикам данного способа, в некоторых вариантах осуществления изобретения, реакционную смесь после хлорирования с низкой степенью чистоты можно легко очистить обычными способами, например, простой ректификацией или молекулярной дистилляцией, чтобы достичь чистоты продукта выше 99%.

[0042]

Способ согласно настоящему изобретению может быть осуществлен в прерывистом или непрерывном режиме. В непрерывном способе, для облегчения работы, температуру, освещенность, амплитуду волны или длину волны источника света можно независимо изменять в пределах определенных диапазонов.

[0043]

Минимальная степень или длительность первой стадии реакции может быть определена в зависимости от конкретной реакционной системы путем простого эксперимента, с тем, чтобы контролировать количество примесей в конечной реакционной смеси или степень чистоты заданного продукта трихлорметилзамещенного бензола. Особых ограничений в максимально возможной степени или длительности первой стадии реакции не имеется. На начальной стадии реакции хлорирования, из-за экзотермической реакции, необходимо контролировать скорость подачи хлора так, чтобы поддерживать температуру реакционной смеси ниже 120°C. Тем не менее, по мере того, как протекает реакция хлорирования, и глубина хлорирования увеличивается, скорость реакции в условиях, подобранных для первой стадии реакции, замедляется, то необходимо повысить температуру и/или освещенность для достижения рациональной или экономически целесообразной скорости реакции. Поэтому, в более поздний период первой стадии реакции, температуру и/или освещенность следует увеличить.

[0044]

Авторы настоящего изобретения обнаружили, что на первой стадии реакции, представляется выгодным расходовать предпочтительно, по меньшей мере, приблизительно 1/6 от общего количества хлора, требуемого для реакции до увеличения температуры и освещенности. В некоторых предпочтительных аспектах настоящего изобретения, выше или равно приблизительно 1/6, 1/5, 1/4, 1/3, 2/5 или 1/2 от общего требуемого количества хлора для реакции потребляется на первой стадии реакции до увеличения температуры и освещенности. В некоторых предпочтительных аспектах настоящего изобретения, хлор потребляется для реакции в диапазонах между приблизительно 1/6 и 1/5, 1/6 и 1/4, 1/6 и 1/3, 1/6 и 2/5, 1/6 и 1/2, 1/5 и 1/4, 1/5 и 1/3, 1/5 и 2/5, 1/5 и 1/2, 1/4 и 1/3, 1/4 и 2/5, 1/4 и 1/2, 1/3 и 2/5, 1/3 и 1/2 или 2/5 и 1/2 от общего требуемого количества хлора на первой стадии реакции до увеличения температуры и/или освещенности.

[0045]

В некоторых предпочтительных аспектах настоящего изобретения интенсивность освещения на первой стадии реакции можно также регулировать подходящим образом. В некоторых предпочтительных аспектах настоящего изобретения интенсивность освещения на первой стадии реакции предпочтительно составляет между приблизительно 2000 люкс и приблизительно 10000 люкс, между приблизительно 2000 люкс и приблизительно 20000 люкс, между приблизительно 2000 люкс и приблизительно 30000 люкс, между приблизительно 2000 люкс и приблизительно 40000 люкс, между приблизительно 2000 люкс и приблизительно 50000 люкс, между приблизительно 2000 люкс и приблизительно 55000 люкс, между приблизительно 5000 люкс и приблизительно 10000 люкс, между приблизительно 5000 люкс и приблизительно 20000 люкс, между приблизительно 5000 люкс и приблизительно 30000 люкс, между приблизительно 5000 люкс и приблизительно 40000 люкс, между приблизительно 5000 люкс и приблизительно 50000 люкс, между приблизительно 5000 люкс и приблизительно 55000 люкс, между приблизительно 10000 люкс и приблизительно 20000 люкс, между приблизительно 10000 люкс и приблизительно 30000 люкс, между приблизительно 10000 люкс и приблизительно 40000 люкс, между приблизительно 10000 люкс и приблизительно 50000 люкс, между приблизительно 10000 люкс и приблизительно 55000 люкс, между приблизительно 15000 люкс и приблизительно 20000 люкс, между приблизительно 15000 люкс и приблизительно 30000 люкс, между приблизительно 15000 люкс и приблизительно 40000 люкс, между приблизительно 15000 люкс и приблизительно 50000 люкс, между приблизительно 15000 люкс и приблизительно 55000 люкс, между приблизительно 20000 люкс и приблизительно 25000 люкс, между приблизительно 20000 люкс и приблизительно 30000 люкс, между приблизительно 20000 люкс и приблизительно 35000 люкс, между приблизительно 20000 люкс и приблизительно 40000 люкс, между приблизительно 20000 люкс и приблизительно 45000 люкс, между приблизительно 20000 люкс и приблизительно 50000 люкс, между приблизительно 20000 люкс и приблизительно 55000 люкс, между приблизительно 25000 люкс и приблизительно 30000 люкс, между приблизительно 25000 люкс и приблизительно 35000 люкс, между приблизительно 25000 люкс и приблизительно 40000 люкс, между приблизительно 25000 люкс и приблизительно 45000 люкс, между приблизительно 25000 люкс и приблизительно 50000 люкс, между приблизительно 25000 люкс и приблизительно 55000 люкс, между приблизительно 30000 люкс и приблизительно 35000 люкс, между приблизительно 30000 люкс и приблизительно 40000 люкс, между приблизительно 30000 люкс и приблизительно 45000 люкс, между приблизительно 30000 люкс и приблизительно 50000 люкс, между приблизительно 30000 люкс и приблизительно 55000 люкс, между приблизительно 35000 люкс и приблизительно 40000 люкс, между приблизительно 35000 люкс и приблизительно 45000 люкс, между приблизительно 35000 люкс и приблизительно 50000 люкс, между приблизительно 35000 люкс и приблизительно 55000 люкс, между приблизительно 40000 люкс и приблизительно 45000 люкс, между приблизительно 40000 люкс и приблизительно 50000 люкс, между приблизительно 40000 люкс и приблизительно 55000 люкс, между приблизительно 45000 люкс и приблизительно 50000 люкс, между приблизительно 45000 люкс и приблизительно 55000 люкс, или между приблизительно 50000 люкс и приблизительно 55000 люкс. Авторы изобретения обнаружили, что для настоящего изобретения представляется очень важным контролировать первую стадию реакции, чтобы осуществить ее так, как описано выше. После проведения первой стадии реакции при данной температуре и освещенности, влияние температуры, освещенности и количества подаваемого хлора на результаты реакции, главным образом, относится ко времени проведения реакции на последующих стадиях реакции, таких как вторая, третья стадии реакции.

[0046]

В некоторых предпочтительных аспектах настоящего изобретения температуру реакции на первой стадии реакции можно также соответствующим образом регулировать. В некоторых предпочтительных аспектах настоящего изобретения, температура реакции на первой стадии реакции составляет диапазон предпочтительно между приблизительно 0°C и приблизительно 10°C, между приблизительно 0°C и приблизительно 20°C, между приблизительно 0°C и приблизительно 30°C, между приблизительно 0°C и приблизительно 40°C, между приблизительно 0°C и приблизительно 55°C, между приблизительно 0°C и приблизительно 60°C, между приблизительно 0°C и приблизительно 70°C, между приблизительно 0°C и приблизительно 80°C, между приблизительно 0°C и приблизительно 85°C, между приблизительно 10°C и приблизительно 20°C, между приблизительно 10°C и приблизительно 30°C, между приблизительно 10°C и приблизительно 40°C, между приблизительно 10°C и приблизительно 50°C, между приблизительно 10°C и приблизительно 55°C, между приблизительно 10°C и приблизительно 60°C, между приблизительно 10°C и приблизительно 70°C, между приблизительно 10°C и приблизительно 80°C, между приблизительно 10°C и приблизительно 85°C, между приблизительно 20°C и приблизительно 30°C, между приблизительно 20°C и приблизительно 40°C, между приблизительно 20°C и приблизительно 50°C, между приблизительно 20°C и приблизительно 55°C, между приблизительно 20°C и приблизительно 60°C, между приблизительно 70°C и приблизительно 55°C, между приблизительно 20°C и приблизительно 80°C, между приблизительно 20°C и приблизительно 85°C, между приблизительно 30°C и приблизительно 40°C, между приблизительно 30°C и приблизительно 50°C, между приблизительно 30°C и приблизительно 55°C, между приблизительно 30°C и приблизительно 60°C, между приблизительно 30°C и приблизительно 70°C, между приблизительно 30°C и приблизительно 80°C, между приблизительно 30°C и приблизительно 85°C, между приблизительно 40°C и приблизительно 55°C, между приблизительно 40°C и приблизительно 60°C, между приблизительно 40°C и приблизительно 70°C, между приблизительно 40°C и приблизительно 80°C, между приблизительно 40°C и приблизительно 85°C, между приблизительно 55°C и приблизительно 60°C, между приблизительно 55°C и приблизительно 65°C, между приблизительно 55°C и приблизительно 70°C, между приблизительно 55°C и приблизительно 75°C, между приблизительно 55°C и приблизительно 80°C, между приблизительно 55°C и приблизительно 85°C, между приблизительно 60°C и приблизительно 65°C, между приблизительно 60°C и приблизительно 70°C, между приблизительно 60°C и приблизительно 75°C, между приблизительно 60°C и приблизительно 80°C, между приблизительно 60°C и приблизительно 85°C, между приблизительно 65°C и приблизительно 70°C, между приблизительно 65°C и приблизительно 75°C, между приблизительно 65°C и приблизительно 80°C, между приблизительно 65°C и приблизительно 85°C, между приблизительно 70°C и приблизительно 75°C, между приблизительно 70°C и приблизительно 80°C, между приблизительно 70°C и приблизительно 85°C, между приблизительно 75°C и приблизительно 80°C, между приблизительно 75°C и приблизительно 85°C, или между приблизительно 80°C и приблизительно 85°C. В некоторых предпочтительных аспектах настоящего изобретения температура реакции на первой стадии реакции составляет предпочтительно приблизительно 55°C, приблизительно 60°C, приблизительно 65°C, приблизительно 70°C, приблизительно 75°C, приблизительно 80°C или приблизительно 85°C.

[0047]

Предпочтительно, в другом аспекте настоящей заявки в способе после первой стадии реакции, остальное количество хлора подается при любой температуре, превышающей начальную температуру 120°С (предпочтительно не выше чем приблизительно 350°C), и при любой освещенности в диапазоне от приблизительно 10000 люкс до приблизительно 100000 люкс, что выше чем освещенность на первой стадии реакции. Процесс после первой стадии реакции согласно способу настоящей заявки может проходить в одну стадию реакции или может быть разделен на несколько стадий реакции, таких как две, три, четыре, пять, шесть, семь, восемь, девять или десять стадий реакции. В способе после первой стадии реакции, интенсивность освещения необязательно повышается при увеличении температуры на каждой стадии. Авторы настоящего изобретения обнаружили, что условия реакции в способе после первой стадии реакции являются гибкими и могут быть выбраны по мере необходимости. Регулирование изменения температуры и освещенности в способе после первой стадии реакции, в первую очередь, предназначено для облегчения завершения реакции. Авторы настоящего изобретения обнаружили, что на основе строгого контроля на первой стадии реакции в соответствии с настоящим изобретением, изменение в условиях проведения реакции в способе после первой стадии реакции имеет меньшее влияние на чистоту конечного продукта.

[0048]

Предпочтительно, способ после первой стадии реакции фотохлорирования согласно настоящему изобретению может быть в дальнейшем разделен на вторую и третью стадии реакции. На второй стадии реакции температуру реакции регулируют так, чтобы она составляла от приблизительно 120 до приблизительно 160°C, падающий свет составлял приблизительно от 10000 до приблизительно 70000 люкс и больше той освещенности, которая на самом деле используется на первой стадии реакции, и хлор подается в диапазоне 1/4-2/5 от общего требуемого количества хлора. На третьей стадии реакции температуру реакции регулируют так, чтобы она была выше чем приблизительно 160°С (предпочтительно не выше чем приблизительно 350°C), падающий свет составлял диапазон от приблизительно 50000 до приблизительно 100000 люкс, что выше чем освещенность, которая на самом деле используется на второй стадии реакции, и подается остальное количество хлора. На второй и третьей стадиях реакции, повышение температуры и увеличение освещенности могут быть осуществлены в любом порядке.

[0049]

Что касается условий на всех стадиях фотохлорирования ароматического соединения, как температура реакции, так и освещенность увеличиваются от одной стадии до следующей стадии. Хотя некоторые перекрывания в диапазонах между освещенностью на различных стадиях согласно настоящему изобретению существуют, специалисты в данной области техники могут понять, что температура и освещенность, используемые на самом деле на второй стадии реакции, находятся в пределах указанных диапазонов и выше, чем на первой стадии реакции; температура и освещенность, используемые на самом деле на третьей стадии реакции, находятся в пределах указанных диапазонов и выше, чем на второй стадии реакции, и так далее.

[0050]

Авторы настоящего изобретения также обнаружили, что для настоящего изобретения очень важно контролировать первую стадию реакции, чтобы она протекала так, как описано выше. После проведения первой стадии реакции при данной температуре и освещенности, влияние температуры, освещенности и количества подаваемого хлора на результаты реакции, главным образом, относится ко времени проведения реакции на последующих стадиях реакции, таких как вторая и третья стадии реакции. Сочетание различной температуры и освещенности на последующих стадиях реакции, таких как вторая и третья стадии реакции, очевидно, может продлить или сократить продолжительность реакции, после первой стадии реакции, но не будет существенно изменять такие значения, как чистота продукта хлорирования. Например, после первой стадии реакции, когда температура на второй и третьей стадиях реакции поддерживается в диапазоне между 120°C и 130°C, даже если освещенность увеличивается до 70000 люкс, реакция не может полностью завершиться; при условии освещенности 70000 люкс и при повышении температуры до 140°C, реакция может быть завершена в течение приблизительно 30 ч; и когда далее температура повышается до 180°C, время реакции снижается от приблизительно 30 ч до приблизительно 10 ч. Кроме того, когда вторая, третья стадии реакции контролируются при температуре 160°C, в условиях освещенности, составляющей диапазон между 30000 и 40000 люкс, реакция не может быть полностью завершена; при условии температуры 160°C, когда освещенность увеличивается до 50000 люкс, реакция может быть завершена в течение приблизительно 36 ч; и когда освещенность в дальнейшем увеличивается до 90000 люкс, время реакции снижается от приблизительно 36 ч до приблизительно 10 ч.

[0051]

Каких-либо особых требований к порядку регулирования температуры и освещенности на второй и третьей стадиях реакции для реакции согласно настоящему изобретению не имеется. Например, температуру можно сначала отрегулировать, или освещенность можно сначала отрегулировать; и подача хлора может быть осуществлена одновременно с регулированием температуры или освещенности или может быть осуществлена отдельно. Реакцию после первой стадии реакции согласно настоящей заявке можно выполнить в условиях подачи хлора с постоянной скоростью при постепенном увеличении температуры и освещенности.

[0052]

Выражение ʺподача хлора инициируетсяʺ в данном описании означает, что количество хлора в реакционной системе регулируют так, чтобы оно составляло не более 5% от общего требуемого количества хлора до того, как температуру реакционной системы регулируют до 0°C-85°С. В предпочтительном исходном состоянии, количество хлора в реакционной системе регулируется не более чем до 4%, 3%, 2%, 1%, 0,5% или 0,1% от общего требуемого количества хлора до того, как температуру реакционной системы доводят до 0°C-85°C. В наиболее предпочтительном исходном состоянии, хлор, по существу, не подается, и хлор не содержится в реакционной системе до того, как температуру реакционной системы доводят до 0°C-85°C.

[0053]

Выражение ʺобщее, требуемое для реакции количество хлораʺ в данном описании означает количество хлора, необходимое для полного хлорирования атомов водорода в алкильных группах боковых цепей в ароматическом соединении, которое, по меньшей мере, составляет теоретическое молярное количество для хлорирования исходного материала ароматического соединения. Принимая ксилол в качестве примера, общее количество хлора в способе согласно настоящему изобретению представляет собой молярное количество, которое в шесть раз превышает число молей ксилола. Избыточное количество хлора можно определить обычным способом. Предпочтительно, для экономии времени реакции, подаваемое количество хлора на соответствующих стадиях данного способа можно отрегулировать в зависимости от наблюдаемых результатов реакции.

[0054]

Авторы изобретения обнаружили, что использование источника света с определенной амплитудой волны имеет дополнительные преимущества в снижении количества побочных продуктов в фотохлорировании ксилола. В некоторых вариантах осуществления изобретения, источником света, используемым в настоящей заявке, предпочтительно является светодиодная лампа. Источник света светодиодная лампа, используемая в настоящей заявке, имеет пиковую длину волны, колеблющуюся от 350 нм до 700 нм, предпочтительно от 350 нм до 490 нм или предпочтительно от 460 нм до 490 нм; и пиковая длина волны источника света светодиодной лампы в настоящей заявке может составлять, например, 265 нм, 280 нм, 310 нм, от 360 до 365 нм, от 365 до 370 нм, от 375 до 380 нм, от 385 до 390 нм или от 405 до 410 нм. Амплитуда волны источника света светодиодной лампы в настоящей заявке может составлять не более чем 200 нм, предпочтительно не более чем 100 нм, предпочтительно не более чем 50 нм, предпочтительно не более чем 30 нм, и наиболее предпочтительно не более чем 10 нм. В настоящей заявке, источник света светодиодная лампа может быть составлена из нескольких точечных источников света, с общей мощностью 15 Вт, 30 Вт, 45 Вт, 60 Вт, 75 Вт, 90 Вт или тому подобное. Источник света светодиодная лампа в настоящей заявке может представлять собой голубую светодиодную лампу с длиной волны предпочтительно 410-470 нм, желтую светодиодную лампу с длиной волны 586-596 нм или зеленую светодиодную лампу с длиной волны 502-574 нм. В некоторых вариантах осуществления изобретения, источник света, используемый в настоящей заявке, более предпочтительно представляет собой голубую светодиодную лампу с длиной волны 460-490 нм. В некоторых вариантах осуществления изобретения, источник света, используемый в настоящей заявке, имеет амплитуду волны не более чем приблизительно 50 нм, предпочтительно между приблизительно 10 и приблизительно 30 нм, более предпочтительно между приблизительно 10 и приблизительно 25 нм.

[0055]

Термин ʺамплитуда волныʺ в настоящей заявке означает диапазон волн при половине высоты пика излучения света источником света, а не пиковая длина волны света. Например, амплитуда волны 50 нм означает, что диапазон волн у половины высоты пика светового излучения источником света составляет не более чем 50 нм. Пиковая длина волны светодиодного источника света в настоящей заявке может варьировать от 350 нм до 700 нм, а также для любой заданной длины волны, источник света падающего света в настоящей заявке позволяет контролировать амплитуду волн в пределах 50 нм, например, амплитуду волн 50 нм при пиковой длине волны 465 нм, амплитуду волн 50 нм при пиковой длине волны 360 нм, амплитуду волн 50 нм при пиковой длине волны 586 нм. Авторы настоящего изобретения обнаружили, что источник света светодиодная лампа также имеет преимущества, характеризующиеся пониженным тепловыделением, и, таким образом, стоимость производственного оборудования может быть уменьшена, например, поскольку никакого дополнительного охлаждающего устройства не требуется. В противоположность, для реакции фотохлорирования с использованием ртутной лампы высокого давления в качестве источника света, требуется соответствующее охлаждающее устройство (например, смотреть патент США 5514254).

[0056]

Освещенность в настоящей заявке может быть определена с помощью обычного инструмента в данной области техники, такого как люксметр. Длины волн в настоящей заявке могут быть определены с помощью обычного инструмента в данной области техники, такого как монохроматор.

[0057]

Смысл термина ʺприблизительноʺ в настоящей заявке может быть определен следующим образом: что касается температуры, положительное или отрицательное изменение установленной величины составляет не более чем 2,5°C (выраженная как установленная величина ±2,5°C), предпочтительно установленная величина ±2,5°C, ±2°C или ±1°C; что касается освещенности, положительное или отрицательное изменение установленной величины составляет не более чем 2500 люкс (выраженная как установленная величина ±2500 люкс), предпочтительно установленная величина ±2500 люкс, ±2000 люкс, ±1500 люкс, ±1000 люкс, ±500 люкс, ±200 люкс или ±100 люкс; что касается длины волны, положительное или отрицательное изменение установленной величины составляет не более чем 5 нм (выраженная как установленная величина ±5 нм), предпочтительно установленная величина ±4 нм, ±3 нм или ±1 нм; и что касается амплитуды волны, положительное или отрицательное изменение установленной величины составляет не более чем 3 нм (выраженная как установленная величина ±3 нм), предпочтительно установленная величина ±2 нм или ±1 нм.

[0058]

Термин ʺалкилхлорид в боковых цепяхʺ в настоящей заявке означает соединение, у которого атомы водорода алкильных групп в ароматическом соединении не полностью замещены атомами хлора. Заданный продукт реакции фотохимического хлорирования в настоящей заявке означает продукт, у которого атомы водорода алкильных групп в ароматическом соединении полностью замещены атомами хлора.

[0059]

Трихлорметилзамещенный бензол в настоящей заявке имеет формулу (X)aC6H6-a-b(CCl3)b, где X представляет собой атом хлора, брома или фтора,ʺ aʺ представляет собой целое число, выбранное из 0, 1, 2, 3, 4 и 5, ʺbʺ представляет собой целое число, выбранное из 1, 2, 3 и 4, и a+b≤6.

[0060]

В реакционную систему согласно способу настоящей заявки, предпочтительно, не добавляют никакого растворителя и инициатора, и более предпочтительно, не добавляют никаких компонентов, отличных от взаимодействующих веществ. Чистоту продуктов в настоящей заявке, особенно в примерах, количественно определяют газовой хроматографией (метод нормализации площадей) до того, как реакционную смесь подвергают разделению. Выход при фотохлорировании согласно настоящей заявке означает отношение масс чистого трихлорметилзамещенного бензола, превращенного из сырого трихлорметилзамещенного бензола в теоретически достижимый трихлорметилзамещенный бензол путем реакции хлорирования исходного материала ароматического соединения. Выход при очистке (например, молекулярной дистилляцией или ректификацией) согласно настоящей заявке означает выход после очистки.

[0061]

На различных стадиях способа согласно настоящей заявке, развитие реакции можно контролировать обычными методами отбора проб и детекции, такими как газовая хроматография, с тем, чтобы подходящим образом регулировать описанные выше параметры, тем самым экономя время реакции. Описание длительности трех стадий не является ограничивающим, и время реакции на каждой стадии можно свободно регулировать в зависимости от наблюдаемых результатов развития хлорирования. Скорость подачи хлора в настоящей заявке не ограничивается конкретной скоростью подачи. Когда выражение, такое как медленно, постепенно, используется для описания скорости подачи хлора, его значение не ясно, потому что скорость подачи хлора может быть отрегулирована специалистом в данной области техники, в зависимости от результатов мониторинга реакции.

[0062]

Продукт, полученный способом согласно настоящей заявке, имеет высокую степень чистоты. В некоторых вариантах осуществления изобретения непосредственно после реакции получают смесь с чистотой приблизительно 70,0%, 71,0%, 72,0%, 73,0%, 74,0%, 75,0%, 76,0%, 77,0%, 78,0%, 79,0%, 80,0%, 81,0%, 82,0%, 83,0%, 84,0%, 85,0%, 86,0%, 87,0%, 88,5%, 89,0%, 89,5%, 90,0%, приблизительно 90,5%, приблизительно 91,0%, приблизительно 91,5%, приблизительно 92,0%, приблизительно 92,5%, приблизительно 93,0%, приблизительно 93,5%, приблизительно 94,0%, приблизительно 94,5%, приблизительно 95,0%, приблизительно 95,5%, приблизительно 96,0%, приблизительно 96,5%, приблизительно 97,0%, приблизительно 97,5%, приблизительно 98,0%, приблизительно 98,5%, приблизительно 99,0%, приблизительно 99,1%, приблизительно 99,2%, приблизительно 99,3%, приблизительно 99,4%, приблизительно 99,5%, приблизительно 99,6%, приблизительно 99,7% или приблизительно 99,8%. В некоторых вариантах осуществления изобретения, непосредственно после реакции получают смесь с чистотой приблизительно 90,0%, приблизительно 90,5%, приблизительно 91,0%, приблизительно 91,5%, приблизительно 92,0%, приблизительно 92,5%, приблизительно 93,0%, приблизительно 93,5%, приблизительно 94,0%, приблизительно 94,5%, приблизительно 95,0%, приблизительно 95,5%, приблизительно 96,0%, приблизительно 96,5%, приблизительно 97,0%, приблизительно 97,5%, приблизительно 98,0%, приблизительно 98,5%, приблизительно 99,0%, приблизительно 99,1%, приблизительно 99,2%, приблизительно 99,3%, приблизительно 99,4%, приблизительно 99,5%, приблизительно 99,6%, приблизительно 99,7%, приблизительно 99,8% или приблизительно 99,9%. В некоторых вариантах осуществления изобретения, предпочтительно, непосредственно после реакции получают смесь с чистотой 95,0%, 95,5%, 96,0%, 96,5%, 97,0%, 97,5%, 98,0%, 98,5%, 99,0%, 99,1%, 99,2%, 99,3%, 99,4%, 99,5%, 99,6%, 99,7%, 99,8% или 99,9%. В некоторых вариантах осуществления изобретения, предпочтительно, непосредственно после реакции получают смесь с чистотой между приблизительно 90,0% и приблизительно 90,5%, между приблизительно 90,0% и приблизительно 91,0%, между приблизительно 90,0% и приблизительно 91,5%, между приблизительно 90,0% и приблизительно 92,0%, между приблизительно 90,0% и приблизительно 92,5%, между приблизительно 90,0% и приблизительно 93,0%, между приблизительно 90,0% и приблизительно 93,5%, между приблизительно 90,0% и приблизительно 94,0%, между приблизительно 90,0% и приблизительно 94,5%, между приблизительно 90,0% и приблизительно 95,0%, между приблизительно 90,0% и приблизительно 95,5%, между приблизительно 90,0% и приблизительно 96,0%, между приблизительно 90,0% и приблизительно 96,5%, между приблизительно 90,0% и приблизительно 97,0%, между приблизительно 90,0% и приблизительно 97,5%, между приблизительно 90,0% и приблизительно 98,0%, между приблизительно 90,0% и приблизительно 98,5%, между приблизительно 90,0% и приблизительно 99,0%, между приблизительно 90,0% и приблизительно 99,1%, между приблизительно 90,0% и приблизительно 99,2%, между приблизительно 90,0% и приблизительно 99,3%, между приблизительно 90,0% и приблизительно 99,4%, между приблизительно 90,0% и приблизительно 99,5%, между приблизительно 90,0% и приблизительно 99,6%, между приблизительно 90,0% и приблизительно 99,7%, между приблизительно 90,0% и приблизительно 99,8%, или между приблизительно 90,0% и приблизительно 99,9%.

[0063]

Трихлорметилзамещенный бензол согласно настоящему изобретению может быть в дальнейшем очищен путем перекристаллизации, ректификации или молекулярной дистилляции. Кроме того, авторы настоящего изобретения также обнаружили, что трихлорметилзамещенный бензол, полученный хлорированием, является чувствительным к нагреванию; и, в частности, когда такое вещество нагревают в промышленном масштабе в течение длительного времени, используя изготовленный из металла аппарат, оно легко подвергается димеризации и превращается в примесь с высокой температурой кипения, тем самым общий выход заданного продукта снижается. Эта проблема может быть хорошо решена посредством настоящего изобретения при использовании молекулярной дистилляции.

[0064]

Способ молекулярной дистилляции согласно настоящему изобретению включает следующие стадии (1)-(3):

[0065]

(1) предварительную обработку неочищенного трихлорметилзамещенного бензола (например, бис(трихлорметил)бензола) для удаления содержащихся в нем легких компонентов;

[0066]

(2) разделение трихлорметилзамещенного бензола (например, бис(трихлорметил)бензола), предварительно обработанного на стадии (1), способом дистилляции в первичном молекулярном дистилляторе при контролируемой температуре молекулярной дистилляции от 75 до 135°C и абсолютном давлении от 3 Па до 90 Па с получением первичного дистиллята и первичного остатка; и

[0067]

(3) сбор первичного дистиллята со стадии (2) с получением очищенного трихлорметилзамещенного бензола (например, бис(трихлорметил)бензола), который может быть необязательно в дальнейшем очищен.

[0068]

Предварительная обработка на стадии (1) способом молекулярной дистилляции согласно настоящему изобретению представляет собой один из способов испарения тонкой пленки, дистилляции или ректификации. В варианте осуществления способа молекулярной дистилляции согласно настоящему изобретению, на стадии (2), остаток в первичном молекулярном дистилляторе подвергают вторичной или многоступенчатой молекулярной дистилляции по мере необходимости, с получением из него дистиллятов и остатков; и, соответственно, на стадии (3), дистилляты со ступеней на стадии (2), собирают и объединяют и необязательно очищают с получением очищенного трихлорметилзамещенного бензола (например, бис(трихлорметил)бензола).

[0069]

В предпочтительном варианте осуществления изобретения, способ молекулярной дистилляции согласно настоящему изобретению включает следующие стадии (1)-(3):

[0070]

(1) предварительную обработку неочищенного трихлорметилзамещенного бензола (например, бис(трихлорметил)бензола) для удаления содержащихся в нем легких компонентов;

[0071]

(2) процедуру a): разделение трихлорметилзамещенного бензола (например, бис(трихлорметил)бензола), предварительно обработанного на стадии (1), путем дистилляции в первичном молекулярном дистилляторе при контролируемой температуре молекулярной дистилляции от 75 до 135°C и абсолютном давлении от 3 Па до 90 Па с получением первичного дистиллята и первичного остатка;

[0072]

процедуру b): разделение первичного дистиллята, полученного процедурой a), в колонне вторичного молекулярного дистиллятора при контролируемой температуре молекулярной дистилляции между 80°C и 145°C и абсолютном давлении между 3 Па и 90 Па с получением вторичного дистиллята и вторичного остатка;

[0073]

(3) сбор и объединение первичного дистиллята и вторичного дистиллята, полученных от процедуры a) и процедуры b) на стадии (2), с получением очищенного трихлорметилзамещенного бензола (например, бис(трихлорметил)бензола), который может быть необязательно в дальнейшем очищен.

[0074]

В варианте осуществления способа молекулярной дистилляции согласно настоящему изобретению, трихлорметилзамещенный бензол (например, бис(трихлорметил)бензол) предварительно обрабатывают, используя испарение тонкой пленки при температуре между 90°C и 150°С и степени разрежения между 0,080 MПа и 0,098 MПа.

[0075]

В предпочтительном варианте осуществления изобретения, в способе очистки молекулярной дистилляцией согласно настоящей заявке используют бис(трихлорметил)бензол в качестве трихлорметилзамещенного бензола, и он включает следующие стадии (1)-(3):

[0076]

(1) предварительную обработку неочищенного бис(трихлорметил)бензола для удаления содержащихся в нем легких компонентов;

[0077]

(2) разделение бис(трихлорметил)бензола, предварительно обработанного на стадии (1), способом дистилляции в первичном молекулярном дистилляторе при контролируемой температуре молекулярной дистилляции между 85°C и 135°C и абсолютном давлении между 10 Па и 70 Па с получением первичного дистиллята и первичного остатка; и

[0078]

(3) сбор первичного дистиллята со стадии (2) с получением очищенного бис(трихлорметил)бензола, который может быть необязательно в дальнейшем очищен.

[0079]

В предпочтительном варианте осуществления изобретения, в способе очистки молекулярной дистилляцией согласно настоящей заявке используют бис(трихлорметил)бензол в качестве трихлорметилзамещенного бензола, и он включает следующие стадии (1)-(3):

[0080]

(1) предварительную обработку неочищенного бис(трихлорметил)бензола для удаления содержащихся в нем легких компонентов;

[0081]

(2) процедуру a): разделение бис(трихлорметил)бензола, предварительно обработанного на стадии (1), способом дистилляции в первичном молекулярном дистилляторе при контролируемой температуре молекулярной дистилляции между 85°С и 135°C и абсолютном давлении между 10 Па и 70 Па с получением первичного дистиллята и первичного остатка;

[0082]

процедуру b): разделение первичного дистиллята, полученного процедурой a), в колонне вторичного молекулярного дистиллятора при контролируемой температуре молекулярной дистилляции между 95°C и 145°C и абсолютном давлении между 10 Па и 70 Па с получением вторичного дистиллята и вторичного остатка;

[0083]

(3) сбор и объединение первичного дистиллята и вторичного дистиллята, полученных от процедуры a) и процедуры b) на стадии (2), с получением очищенного бис(трихлорметил)бензола, который может быть необязательно в дальнейшем очищен.

[0084]

Предварительная обработка неочищенного бис(трихлорметил)бензола на стадии (1) способа молекулярной дистилляции бис(трихлорметил)бензола согласно настоящему изобретению представляет собой один из способов испарения тонкой пленки, дистилляции или ректификации.

[0085]

В способе молекулярной дистилляции бис(трихлорметил)бензола согласно настоящему изобретению, бис(трихлорметил)бензол предварительно обрабатывают, используя способ испарения тонкой пленки при контролируемой температуре между 90°C и 150°C и степени разрежения между 0,080 МПа и 0,098 МПа.

[0086]

В способе молекулярной дистилляции согласно настоящей заявке, дистиллят со стадии (3) может в дальнейшем быть очищен при необходимости, например, дополнительной молекулярной дистилляцией, перекристаллизацией и тому подобное.

[0087]

В способе молекулярной дистилляции согласно настоящей заявке, легкие компоненты, удаленные на стадии предварительной обработки, могут необязательно быть отделены и очищены, и могут быть подходящим образом использованы в зависимости от их состава и чистоты.

[0088]

В способе молекулярной дистилляции согласно настоящей заявке, процесс молекулярной дистилляции достигается в аппарате молекулярной дистилляции, и полный набор элементов аппарата молекулярной дистилляции, в основном, включает в себя систему подачи, молекулярный дистиллятор, систему сбора дистиллята, систему нагревания, систему охлаждения, вакуумную систему, а также систему контроля.

[0089]

В способе дистилляции согласно настоящей заявке пленочный молекулярный дистиллятор является предпочтительным. Основной характеристикой пленочного молекулярного дистиллятора является то, что он имеет вмонтированный конденсатор и обеспечен распределительным устройством, так что после того, как вещество, подвергаемое отделению, поступает в установку молекулярной дистилляции, однородная жидкая пленка образуется под действием распределительного устройства, и затем легкие компоненты непосредственно улетучиваются в молекулярном состоянии в сторону вмонтированного конденсатора по центру и конденсируются с образованием жидкости, поступающей в ловушку для легких компонентов, в то время как тяжелые фракции поступают в ловушку для тяжелых фракций вдоль внутренней стенки цилиндра испарителя.

[0090]

В способе дистилляции согласно настоящей заявке, испарение тонкой пленки достигается в установке вакуумной тонкопленочной дистилляции.

[0091]

Способ молекулярной дистилляции согласно настоящей заявке применим для очистки всех смесей, полученных в результате реакции хлорирования, в настоящей заявке.

[0092]

В некоторых вариантах осуществления изобретения после очистки реакционных смесей молекулярной дистилляцией или простой ректификацией, можно получать трихлорметилзамещенные бензольные соединения с чистотой приблизительно 99,0%, приблизительно 99,1%, приблизительно 99,2%, приблизительно 99,3%, приблизительно 99,4%, приблизительно 99,5%, приблизительно 99,6%, приблизительно 99,7%, приблизительно 99,8%, приблизительно 99,9% или приблизительно 99,95%. Трихлорметилзамещенные бензольные смеси, например, бис(трихлорметил)бензольные смеси, непосредственно полученные способом согласно настоящему изобретению, содержат незначительное количество примесей с низкой температурой кипения, и поэтому могут быть очищены молекулярной дистилляцией или ректификацией с получением трихлорметилзамещенных бензольных продуктов с высокой степенью чистоты. Они могут также быть очищены перекристаллизацией с получением трихлорметилзамещенных бензольных соединений.

[0093]

Как описано выше, когда ʺaʺ представляет собой 0, и ʺbʺ представляет собой 2, диметилбензол является исходным материалом, тогда бис(трихлорметил)бензол может быть получен с высокой степенью чистоты согласно способу фотохимического хлорирования настоящей заявки. Полученный бис(трихлорметил)бензол с высокой степенью чистоты может взаимодействовать после очистки или без очистки с фталевой кислотой в промышленном масштабе реакции с получением бис(хлорформил)бензола с высокой степенью чистоты. Предпочтительно, очищенный бис(трихлорметил)бензол с высокой степенью чистоты используют в настоящей заявке для взаимодействия с фталевой кислотой или водой с получением бис(хлорформил)бензола с высокой степенью чистоты.

[0094]

Таким образом, еще другой аспект заявки относится к способу получения бис(хлорформил)бензола, включающему в себя следующие стадии:

[0095]

a) получение бис(трихлорметил)бензола любым из способов согласно настоящей заявке, с или без очистки, такой как ректификация или перекристаллизация, после окончания реакции;

[0096]

b) участие в реакции бис(трихлорметил)бензола со стадии a) с получением бис(хлорформил)бензола. На стадии b), бис(трихлорметил)бензол предпочтительно взаимодействует с водой или фталевой кислотой, более предпочтительно с фталевой кислотой.

[0097]

В предпочтительном аспекте настоящей заявки стадия b) также включает следующие стадии:

[0098]

i) полное расплавление бис(трихлорметил)бензола при повышенной температуре, добавление воды или фталевой кислоты и катализатора и равномерное перемешивание;

[0099]

ii) нагревание реакционной системы, например, до диапазона температур 90-125°C, с получением продукта бис(хлорформил)бензола;

[0100]

iii) необязательно проведение очистки, такой как ректификация или перекристаллизация.

[0101]

Предпочтительно, стадия очистки бис(трихлорметил)бензола присутствует на стадии a). Бис(трихлорметил)бензол и фталевую кислоту прибавляют на стадии i) при стехиометрическом молярном отношении, например, предпочтительно 1∶1,01-1,03. Катализатор на стадии i) представляет собой кислоту Льюиса, например, трихлорид алюминия, хлорид цинка, трихлорид железа, предпочтительно, трихлорид железа, и когда он взаимодействует с водой на стадии i), предпочтительно, малое количество фталевой кислоты присутствует. Количество катализатора, добавленного на стадии i), составляет предпочтительно от 0,2% до 0,3% массы бис(трихлорметил)бензола.

[0102]

Способ получения бис(хлорформил)бензола путем взаимодействия бис(трихлорметил)бензола с фталевой кислотой имеет следующие благоприятные эффекты: он является простым технологическим способом, отличается коротким производственным циклом, не требуется среда, такая как добавленный растворитель, и меньше загрязнений окружающей среды; и поскольку бис(трихлорметил)бензол имеет сам по себе высокую степень чистоты, то другому исходному материалу - фталевой кислоте не требуется иметь высокую степень чистоты (99,99% или выше, а не общепромышленного качества 99,5%), подобную той, которую используют в тионилхлоридном способе, что значительно снижает себестоимость продукции. Кроме того, продукт может быть очищен обычными способами, такими как простая ректификация или перекристаллизация; поскольку условия реакции строго контролируются в реакции фотохлорирования, легкие компоненты и примеси с температурой кипения, близкой к температуре кипения бис(трихлорметил)бензола, значительно уменьшаются, так что продукт бис(хлорформил)бензол, полученный из бис(трихлорметил)бензола, имеет очень высокую степень чистоты, например, вплоть до приблизительно 99,95%, приблизительно 99,96%, приблизительно 99,97%, приблизительно 99,98% или приблизительно 99,99%, то есть, полученный бис(хлорформил)бензол достигает уровня качества полимерного сорта.

[0103]

Таким образом, в другом аспекте настоящая заявка относится к способу получения бис(хлорформил)бензола, включающему в себя взаимодействие бис(трихлорметил)бензола со степенью чистоты выше 99% и предпочтительно выше 99,2% (например, бис(трихлорметил)бензол, полученный согласно настоящей заявке) с фталевой кислотой промышленного качества, имеющей степень чистоты 99,5%. Технический результат способа состоит в том, что бис(хлорформил)бензол полимерного сорта со степенью чистоты вплоть до 99,95% может быть получен из конечного продукта простой очисткой, такой как ординарная ректификация.

[0104]

Кроме того, настоящее изобретение также относится к реактору фотохлорирования, включающему в себя цилиндр реактора (просто названный как цилиндр) и прозрачную трубу (просто названную как труба) для размещения в ней источника света, закрепленного на цилиндре, который характеризуется тем, что когда цилиндр является прозрачным, отражающий слой расположен на внешней стенке цилиндра; когда цилиндр непрозрачен, отражающий слой расположен на внутренней стенке цилиндра; когда труба имеет закрытый конец и открытый конец, закрытый коней расположен в цилиндре реактора, и открытый конец обращен наружу и в радиальном направлении проходит через цилиндр реактора; и когда труба имеет два открытых конца, оба конца протянуты в радиальном направлении через цилиндр реактора.

[0105]

В настоящей заявке, расстояние между соседними трубами составляет диапазон в 0,5-5, предпочтительно в 1-2 диаметра цилиндра; угол между соседними трубами составляет диапазон между 0 градусом и 90 градусами, предпочтительно 90 градусов; трубы могут быть закреплены на цилиндре реактора при помощи сварки или крепежных деталей; когда цилиндр прозрачен, отражающий слой представляет собой отражательную мембрану, оловянную фольгу или алюминиевую фольгу, выстилающую наружную стенку цилиндра, или металл с гальванопокрытием, обладающий отражательной способностью, например, серебро, цинк, железо; и когда цилиндр непрозрачен, отражающий слой представляет собой стекло или кварц, выстилающий внутреннюю стенку цилиндра.

[0106]

Коррозионностойкий гранулированный наполнитель помещают в цилиндр реактора согласно настоящей заявке; высота заполнения коррозионностойкого гранулированного наполнителя в цилиндре реактора составляет от 1/3 до 2/3 высоты цилиндра реактора; и материал коррозионностойкого гранулированного наполнителя может быть выбран из стекла, кварца или политетрафторэтилена или тому подобного. Цилиндр реактора включает входное устройство для загрузки материала, входное устройство для подачи хлора, выходное устройство для выхода продукта, выходное устройство для выхода отходящих газов, а также держатель для термометра. Количество таких держателей для термометра может устанавливаться в зависимости от размера реактора или требований к контролю температуры.

[0107]

Кроме того, входное устройство для подачи хлора в настоящей заявке снабжено газораспределителем; газораспределитель может быть выбран, например, из линейного или кольцевого распределителя, снабженного вентиляционными отверстиями; и выходное устройство для выхода отходящих газов соединено с конденсатором. После того, как отходящие газы проходят через конденсатор, реакционные материалы и/или часть продукта реакции, переносятся с конденсатом отходящего газа и могут быть возвращены в реактор.

[0108]

В настоящей заявке, в случае, когда цилиндр прозрачен, он может быть изготовлен из стекла или кварца; когда цилиндр непрозрачен, он может быть изготовлен из стали или других металлов или формовочного материала остеклованной стали; и трубы могут быть изготовлены из стекла или кварца.

[0109]

В настоящей заявке, теплообменная рубашка расположена на внешней стенке цилиндра реактора, и/или теплообменное устройство расположено в цилиндре реактора, например, змеевик.

[0110]

В настоящей заявке, используемые в реакторе части и компоненты, такие как клапаны (вентили), уплотнительные кольца, предпочтительно изготовлены из политетрафторэтилена.

[0111]

В настоящей заявке, выражение ʺпроходит через реакторʺ означает проходящий через и выходящий из наружной стенки цилиндра или только вделанный в наружную стенку цилиндра.

[0112]

В настоящей заявке, относительно закрытых концов труб в реакторе, закрытие может быть выполнено как неотъемлемая часть при изготовлении, или позже может быть достигнуто при использовании других средств, например, с помощью крышки с фланцем.

[0113]

В настоящей заявке, когда трубы в реакторе имеют один открытый конец или два открытых конца, открытые концы могут быть закрыты при необходимости.

[0114]

В настоящей заявке, когда материал непрозрачного цилиндра реактора представлен остеклованной сталью, стекло может не потребоваться, чтобы выстелить внутреннюю стенку цилиндра.

[0115]

По сравнению с предшествующим уровнем техники, реактор фотохлорирования согласно настоящей заявке имеет следующие положительные стороны:

[0116]

Цилиндр может быть изготовлен из прозрачного или непрозрачного материала. В случае, когда цилиндр прозрачен, отражающий слой расположен на внешней стенке прозрачного цилиндра, и в случае, когда цилиндр непрозрачен, отражающий слой расположен на внутренней стенке непрозрачного цилиндра; так что в обоих случаях, свет, излучаемый источниками света в трубах, может быть отражен в цилиндре реактора так, чтобы усилить интенсивность и диапазон освещения в цилиндре, что полностью обеспечивает интенсивность и равномерное распределение освещенности по всему реактору, уменьшая тем самым возникновение побочных реакций во время реакции фотохлорирования. Прозрачный или непрозрачный цилиндр, внутренняя стенка цилиндра реактора, контактирующая с взаимодействующими веществами, имеет антикоррозийное исполнение, тем самым продлевая срок службы реактора. Например, для прозрачного цилиндра, отражающий слой находится на наружной стенке, и внутренняя стенка представляет собой кварц или стекло, а также для непрозрачного цилиндра, отражающий слой находится на внутренней стенке, и внутренняя стенка представляет собой стекло или кварц. Таким образом, внутренняя стенка, контактирующая с взаимодействующими веществами, имеет коррозионностойкое исполнение в обоих случаях.

[0117]

Кроме того, отражающий слой предусматривается на внешней стенке цилиндра реактора для эффективного снижения потерь светового потока и потери освещенности, тем самым снижая потребление энергии по сравнению с предшествующим уровнем техники.

[0118]

Когда труба для размещения в ней источника света имеет закрытый конец и открытый конец, закрытый конец расположен в цилиндре реактора, и не проходит через цилиндр; и открытый конец обращен наружу и проходит через цилиндр реактора, так что повреждения труб из-за неравномерного расширения и сжатия можно избежать. Труба является износоупорной, и, следовательно, расходы на техническое обслуживание уменьшены, что особенно подходит для реакции фотохлорирования, проходящей при высокой температуре реакции. В случае, когда температура реакции низкая, трубы, как правило, не должны повреждаться из-за расширения и сжатия, и, таким образом, один из концов или оба конца трубы сделаны так, чтобы проходить через цилиндр реактора.

[0119]

Хлор подается через газораспределитель, и коррозионностойкий гранулированный наполнитель, помещенный в цилиндр реактора, удлиняет время удерживания хлора в жидкости, тем самым достигая лучшего эффекта реакции.

[0120]

Кроме того, выходное устройство для выхода отходящих газов соединено с конденсатором, и реакционные материалы и/или часть продукта реакции, переносимые отходящими газами, могут быть возвращены в реактор после конденсации, что снижает потери материала и облегчает последующую обработку отходящих газов.

[0121]

Реактор фотохлорирования согласно настоящей заявке может быть использован в фотохимическом способе получения трихлорметилзамещенного бензола согласно настоящей заявке.

[0122]

Ниже, настоящая заявка будет описана с конкретными вариантами осуществления. Эти конкретные варианты осуществления являются иллюстративными, а не ограничивающими изобретение.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[0123]

Материалы и методы

Чистоту продуктов 1,3-бис(трихлорметил)бензола, 1,4-бис(трихлорметил)бензола, бис(хлорформил)бензола, 1-хлор-4-(трифторметил)бензола и трифторметилбензола определяли газовой хроматографией.

[0124]

Чистоту продукта 1,3,5-трис(трифторметил)бензола в примерах, представленных ниже, определяли жидкостной хроматографией.

[0125]

Освещенность в примерах определяли люксметром.

[0126]

Одна светодиодная лампа, используемая в примерах, имела амплитуду волны между 20 и 50 нм, и две или более светодиодные лампы с одинаковой или различной длиной волны могут быть использованы для формирования комбинированного источника света.

[0127]

Вариант осуществления 1

В 500-мл четырехгорлую колбу, снабженную устройством для измерения температуры и дефлегматором, добавляли 212,32 г 1,3-диметилбензола и нагревали до 60°C. Светодиодные лампы были включены для облучения с центральным пиком длины волны падающего света 460 нм и освещенностью 49000 люкс. Затем, хлор подавали для инициирования реакции, в то время как скорость подачи хлора регулировали с тем, чтобы температура системы была не выше чем 120°C. Количество потребляемого хлора составило 290 г, и первая стадия реакции заняла по времени 4 ч и 35 мин. После того, как освещенность регулировали до 61000 люкс, и температуру системы повышали до 145°C, хлор продолжали подавать. Количество потребляемого хлора составило 290 г, и вторая стадия реакции заняла по времени 3 ч и 30 мин. Далее, освещенность доводили до 87000 люкс, и температуру системы повышали до 180°C во время подачи хлора. Хлор продолжали подавать, в то время как температуру поддерживали при 180°C. Количество потребляемого хлора составило 300 г, и третья стадия реакции заняла по времени 5 ч и 55 мин. Общее количество потребляемого в реакции хлора составило 880 г. Образец был взят из полученной реакционной смеси после окончания реакции. Образец анализировали газовой хроматографией, чистота 1,3-бис(трихлорметил)бензола составила 97,61% (смотреть хроматограмму 1), и выход продукта составил 95,45%.

[0128]

Вариант осуществления 2

В 500-мл четырехгорлую колбу, снабженную устройством для измерения температуры и дефлегматором, добавляли 206,17 г 1,3-диметилбензола и нагревали до 80°C. Светодиодные лампы были включены для облучения с центральным пиком длины волны падающего света 360 нм и освещенностью 49000 люкс. Затем, хлор подавали для инициирования реакции, в то время как скорость подачи хлора регулировали с тем, чтобы температура системы была не выше чем 120°C. Количество потребляемого хлора составило 280 г, и первая стадия реакции заняла по времени 4 ч и 30 мин. После того, как освещенность доводили до 60000 люкс, и температуру системы повышали до 140°C, хлор продолжали подавать. Количество потребляемого хлора составило 280 г, и вторая стадия реакции заняла по времени 3 ч и 55 мин. После того, как освещенность поддерживали при 60000 люкс, и температуру системы повышали до 160°C, 320 г хлора продолжали подавать. Третья стадия реакции заняла по времени 16 ч и 35 мин. Общее количество потребляемого в реакции хлора составило 880 г. Образец был взят из полученной реакционной смеси после окончания реакции. Образец анализировали газовой хроматографией, чистота 1,3-бис(трихлорметил)бензола составила 96,28%, и выход продукта составил 94,01%.

[0129]

Вариант осуществления 3

В 500-мл четырехгорлую колбу, снабженную устройством для измерения температуры, дефлегматором и устройством для регенерации растворителя, добавляли 201,50 г 1,3-диметилбензола и 100 г четыреххлористого углерода в качестве растворителя и нагревали до 60°C. Светодиодные лампы были включены для облучения с центральным пиком длины волны падающего света 465 нм и освещенностью 43000 люкс. Затем, хлор подавали для инициирования реакции, в то время как скорость подачи хлора регулировали с тем, чтобы температура системы была не выше чем 120°C. Количество потребляемого хлора составило 270 г, и первая стадия реакции заняла по времени 4 ч и 30 мин. После того, как освещенность регулировали до 66000 люкс, и температуру системы повышали до 145°C, хлор продолжали подавать. Количество потребляемого хлора составило 270 г, и вторая стадия реакции заняла по времени 3 ч и 30 мин. После того, как освещенность доводили до 91000 люкс, и температуру систему повышали до 180°C, 300 г хлора продолжали подавать. Третья стадия реакции заняла по времени 4 ч и 50 мин. Общее количество потребляемого в реакции хлора составило 840 г. Количество регенерированного четыреххлористого углерода составило 74 г. Образец был взят из полученной реакционной смеси после окончания реакции. Образец анализировали газовой хроматографией, чистота 1,3-бис(трихлорметил)бензола составила 95,89%.

[0130]

Вариант осуществления 4

В 500-мл четырехгорлую колбу, снабженную устройством для измерения температуры и дефлегматором, добавляли 202,12 г 1,3-диметилбензола и нагревали до 60°C. Светодиодные лампы были включены для облучения с центральным пиком длины волны падающего света 405 нм и освещенностью 31000 люкс. Затем, хлор подавали для инициирования реакции, в то время как скорость подачи хлора регулировали с тем, чтобы температура системы была не выше чем 120°C. Количество потребляемого хлора составило 135 г, и первая стадия реакции заняла по времени 3 ч и 20 мин. После того, как освещенность регулировали до 58000 люкс, и температуру системы повышали до 160°C, хлор продолжали подавать. Количество потребляемого хлора составило 405 г, и вторая стадия реакции заняла по времени 4 ч и 30 мин. После того, как освещенность доводили до 86000 люкс, и температуру систему повышали до 170°C, 300 г хлора продолжали подавать. Третья стадия реакции заняла по времени 4 ч и 45 мин. Общее количество потребляемого в реакции хлора составило 840 г. Образец был взят из полученной реакционной смеси после окончания реакции. Образец анализировали газовой хроматографией, чистота 1,3-бис(трихлорметил)бензола составила 95,03%.

[0131]

Вариант осуществления 5

В 500-мл четырехгорлую колбу, снабженную устройством для измерения температуры и дефлегматором, добавляли 200,37 г 1,3-диметилбензола и нагревали до 60ºC. Светодиодные лампы были включены для облучения с центральным пиком длины волны падающего света 465 нм и освещенностью 49000 люкс. Затем, хлор подавали для инициирования реакции, в то время как скорость подачи хлора регулировали с тем, чтобы температура системы была не выше чем 120°C. Количество потребляемого хлора составило 270 г, и реакция заняла по времени 4 ч и 30 мин. После того, как освещенность регулировали до 70000 люкс, и температуру системы повышали до 160°C, хлор продолжали подавать. Количество потребляемого хлора составило 570 г, и реакция заняла по времени 25 ч и 35 мин. Общее количество потребляемого в реакции хлора составило 840 г. Образец был взят из полученной реакционной смеси после окончания реакции. Образец анализировали газовой хроматографией, чистота 1,3-бис(трихлорметил)бензола составила 95,17%.

[0132]

Вариант осуществления 6