Область техники

Данное изобретение относится к способу получения катализатора каталитического крекинга нефтяных углеводородов и, более конкретно, к катализатору крекинга, представляющему собой молекулярное сито, полученное газофазным химическим методом, и к способу его получения.

Уровень техники

В области переработки нефти всегда преследовались цели повышения качества катализатора, снижения стоимости производства, уменьшения потребления энергии и исходного сырья и предотвращения загрязнения окружающей среды.

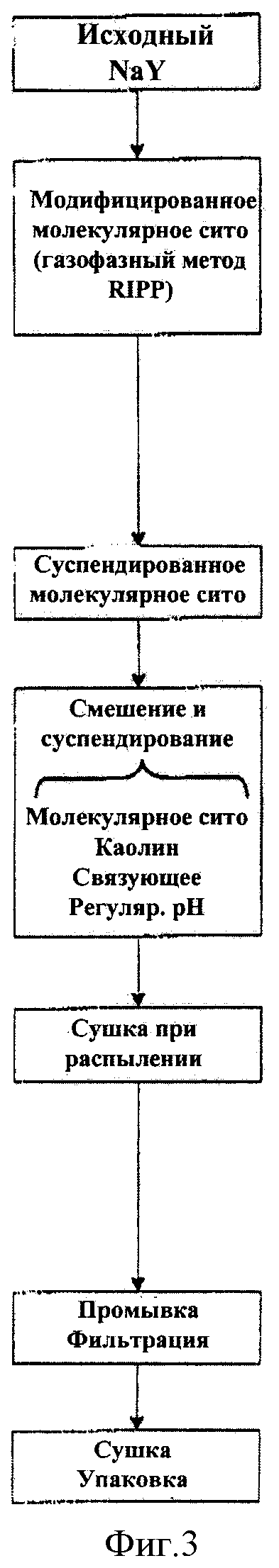

С 1960-х годов Y-цеолит был широко используемым катализатором каталитического крекинга при переработке нефти. После непрерывных исследований с тех пор был разработан ряд продуктов. Из Фигуры 1 можно видеть, что концентрируясь на повышении активности крекинга, активности передачи водорода, гидротермической стабильности Y-цеолита, исследователи непрерывно создавали новые продукты двумя путями, из которых один заключался в усовершенствовании химического состава цеолита, а другой - в усовершенствовании способа получения цеолита.

В начале применения цеолита было найдено, что цеолит NaY не проявляет активности в кислой каталитической реакции. В патентах США №№3384572 и 3506440 описано, что HY цеолит получали путем обмена Na+ на NH4. Цеолит HY имеет высокую активность, но низкую структурную стабильность: он теряет свою кристалличность при нагревании в присутствии сухого воздуха при температуре выше 500°С и его структура разрушается при выдержке на воздухе при комнатной температуре. Далее был получен цеолит REHY при применении RE3+ вместо NH4 +, и активность и термическая стабильность Y-цеолита были повышены при изменении его состава.

С увеличением количества перерабатываемых тяжелых масел цеолит REHY стал проявлять довольно низкую гидротермическую стабильность в установке и имел тенденцию к инактивации. Постепенно у него появилась склонность к образованию кокса. Затем процесс с модифицированным цеолитом NaY использовали для получения Y-цеолита, имеющего высокое отношение Si/Al. Недавно были созданы усовершенствованные способы получения модифицированного Y-цеолита.

Начиная с 1967 г. в патенте США №3293192 и других источниках сообщалось об обмене NaY на NH4 + с последующим паровым обжигом при температуре 600-825°С Y-цеолит (то есть USY) получали гидротермическим способом, включая многократные ионный обмен и обжиг при высокой температуре, цель которого состоит в снижении содержания Na2O в цеолите и облегчении деалюминирования и введения кремния. После более чем 20 лет исследований и усовершенствования процесса гидротермический способ получения ультрастабильного Y-цеолита теперь широко применяется в промышленности.

Для дальнейшего усовершенствования свойств USY все еще применяют способ обмена на Re3+ с получением REUSY. Однако проблемы сравнительно низкой кристалличности при получении и низкое содержание PE3O2, а также высокое содержание Na2O и трудности удаления Na2O не могут быть радикально и полностью решены.

Для повышения кристалличности цеолита в патенте США №4503023 предложен способ получения модифицированного Y-цеолита с применением фторсиликата (NH4)2SiF6 в жидкой фазе. Однако вследствие того, что ион F+ загрязняет окружающую среду и в процессе реакции образуется некоторое количество вредных случайных кристаллов, которые оказывают неблагоприятное влияние на цеолит, этот процесс не нашел широкого применения в промышленности.

В 1980-х годах Bayer описал принцип приготовления Y-цеолита с высоким отношением Si/Al газофазным химическим методом из SiCl4. В то же время Исследовательский институт переработки нефти (RIPP) также проводил промышленные исследования по получению Y-цеолита с высоким отношением Si/Al газофазным химическим методом. Способ получения Y-цеолита с высоким отношением Si/Al газофазным химическим методом теперь применяют в промышленности, продукт обозначается GHSY (см. Фиг.1, метод GHSY).

Для того чтобы адаптировать новое требование к свойствам чистого активного компонента катализатора, RIPP разработал новый способ получения молекулярного сита газофазным химическим методом (CN ZL 01115612.0 и ZL 01115613.9), продукт обозначается SSY. Указанный способ может быть эффективным для контролирования положения иона редкоземельного металла в кристаллической решетке Y-цеолита, свойства мигрировать и состояния ионов редкоземельных элементов. Указанный продукт имеет высокое содержание редкоземельных элементов, высокую активность при крекинге и активность передачи водорода, свойственные цеолиту REHY, и высокое отношение Si/Al и высокую гидротермическую стабильность цеолита REUSY. Следовательно, этот способ и продукт, полученный по этому способу, имеют хорошие перспективы.

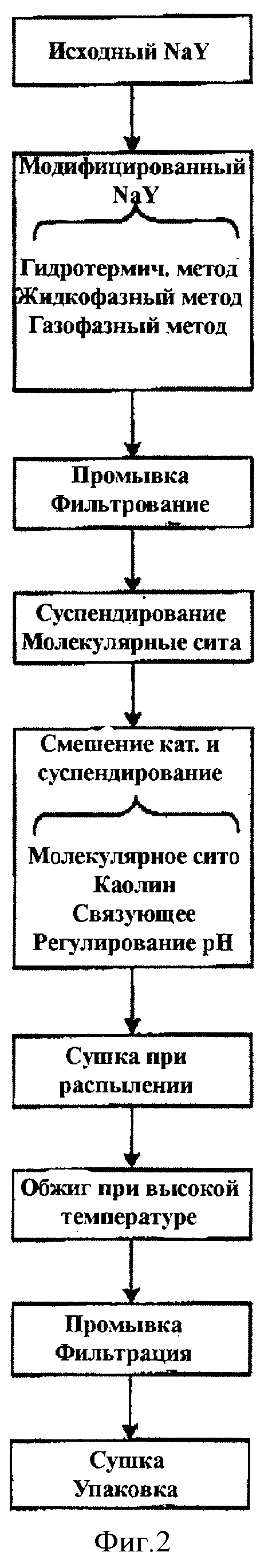

Способ получения катализатора также имеет другое ключевое значение. Начиная с момента создания каталитического молекулярного сита в 1960-х годах, все время использовали способ получения молекулярного сита и катализатор, полученный этим способом. Как можно видеть на Фиг.2, промывка/фильтрование молекулярного сита и высокотемпературный обжиг катализатора являются двумя существенными стадиями, цель которых состоит в удалении Na2O, содержащегося в цеолите, чтобы получить хорошее качество катализатора. Эти две стадии являются основными стадиями, когда в большом количестве расходуются материалы и вода и образуются три вида отходов (а именно содержащие аммиак, азотсодержащие загрязняющие вещества и силикагель, а также гель окиси алюминия).

При осуществлении гидротермического способа и газофазного метода Bayer ультрастабилизированные молекулярные сита требуют промывки и фильтрации для удаления вредных ионов, таких как Na+, NH4 +, SO4 -2 и т.п., которые образуются во время ультрастабилизации. Однако это приводит также к удалению нужных ионов, таких как Si4+, Al3+ и Cl- при получении катализатора, а также не подвергшихся обмену ионов Re3+. Промывка и фильтрация молекулярного сита требуют большого количества декатионизированной воды, а большое количество жидких отходов, получающихся при промывке и фильтрации, затрудняет достижение нужного уровня защиты окружающей среды даже после обработки.

Более того, во время получения катализатора высушенный при распылении катализатор обычно нужно подвергать высокотемпературному обжигу, цель которого состоит в упрощении промывки и способа ионного обмена молекулярного сита и удалении иона Na+ из структуры молекулярного сита и с его поверхности. Однако высокотемпературный обжиг и многократный обмен с (NH4)2SO4 не может решить проблему загрязнения NH4 +, SO4 -2 и Na+.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Цель данного изобретения состоит в создании нового катализатора крекинга и способа его получения.

Данное изобретение предусматривает катализатор крекинга, содержащий редкоземельный Y-цеолит и носитель, который характеризуется тем, что в кристаллической решетке редкоземельного Y-цеолита содержание RE2O3 составляет 4-15 вес.%, размер первоначальной элементарной ячейки составляет 2,440-2,465 нм; равновесный размер элементарной ячейки катализатора после 100%-ной паровой обработки при температуре 800°С в течение 17 ч составляет больше 2,435 нм; содержание редкоземельного металла в носителе равно 1,0-8,0 вес.% в расчете на носитель.

Данное изобретение предусматривает также способ получения катализатора крекинга, включающий стадии:

(1) ультрастабилизации Y-цеолита, смешения ультрастабилизированного Y-цеолита непосредственно с деионизованной водой, суспендирования и возможного перемалывания с получением суспензии молекулярного сита;

(2) смешения суспензии молекулярного сита со связующим в виде суспензии и глиной и суспендирования или суспендирования вместе с суспензией связующего и глиной последовательно и формование при распылении и

(3) промывки образовавшегося катализатора, фильтрования и сушки.

По сравнению с известными катализаторами катализатор по изобретению характеризуется стабильной структурой элементарной ячейки молекулярного сита, высоким содержанием редкоземельных элементов, низким содержанием окиси натрия и высокой температурой дифференциального термического коллапса, а также высокой активностью при крекинге, высокой степенью конверсии тяжелого масла и высоким выходом легкого масла. В то же время катализатор по изобретению также значительно снижает содержание олефинов и обладает стойкостью к загрязнению тяжелыми металлами. Следовательно, он является отличным катализатором крекинга углеводородов и может быть применен для обработки различных видов нефтяного сырья, особенно низкокачественного нефтяного сырья.

Способ получения катализатора по изобретению имеет следующие преимущества.

Этот способ полностью использует изоморфное замещение деалюминирования и введение кремния в процессе получения молекулярного сита газофазным химическим методом, при этом ион Na+ удаляется из внутренней структуры и с поверхности молекулярного сита на одной стадии во время ультрастабилизации и эффективно используются такие ионы, как Si4+, Al3+, Cl- и Re3+, которые удаляются во время деалюминирования и введения кремния, они превращаются в ценное сырье для получения катализатора. Например, на последующих стадиях процесса, превращение Si4+ в превосходный золь двуокиси кремния, превращение Al3+ в превосходный золь окиси алюминия, соединение Cl- и H2O для применения в качестве кислого агента пептизации псевдобоэмита и т.п. могут не только улучшить связывающие свойства катализатора и повысить прочность катализатора, но также решить такие проблемы, как оборудования, вызванное остаточным жидким отходом SiCl4, и загрязнение окружающей среды.

Так как данное изобретение может полностью использовать остаточный Cl-, оставшийся во время получения молекулярного сита и полностью превратить его в HCl для применения в качестве агента пептизации для подкисления псевдобоэмита, то по сравнению с уровнем техники количество HCl, которое должно быть применено, может быть уменьшено на 30-70%, даже на 100% (то есть HCl совсем не используется). Обменники, такие как (NH4)2SO4 и NH4Cl, которые склонны загрязнять окружающую среду, можно совсем не применять в процессе от ультрастабилизации молекулярного сита до получения катализатора согласно данному изобретению, следовательно можно избежать загрязнения аммиаком. Согласно данному изобретению суспендирование сразу же после ультрастабилизации молекулярного сита без проведения стадий промывки и ионного обмена и применение коллоидной суспензии молекулярного сита в качестве подкислителя для подкисления псевдобоэмита может привести к полному использованию части ионов Re3+, удаленных на стадии ультрастабилизации при приготовлении катализатора, при этом увеличивается эффективно скорость утилизации ионов RE3+, повышается содержание RE2O3 в катализаторе, в частности содержание редкоземельных элементов в носителе, эффективно повышается активность катализатора при крекинге и степень конверсии тяжелого масла и получается бензиновая фракция с низким содержанием олефинов.

При проведении процесса по изобретению содержание молекулярного сита в катализаторе может быть значительно снижено, например, до содержания менее 35%. Следовательно, расходы на получение катализатора можно заметно снизить.

В способе согласно данному изобретению стадии промывки, ионного обмена и фильтрования после ультрастабилизации молекулярного сита могут быть исключены, поэтому весь процесс от молекулярного сита до катализатора заметно упрощается. Следовательно, способ получения катализатора может быть значительно сокращен.

Краткое описание чертежей.

Фигура 1 отражает диаграмму, показывающую развитие исследований по модификации Y-цеолита.

Фигура 2 отражает способ получения обычного катализатора.

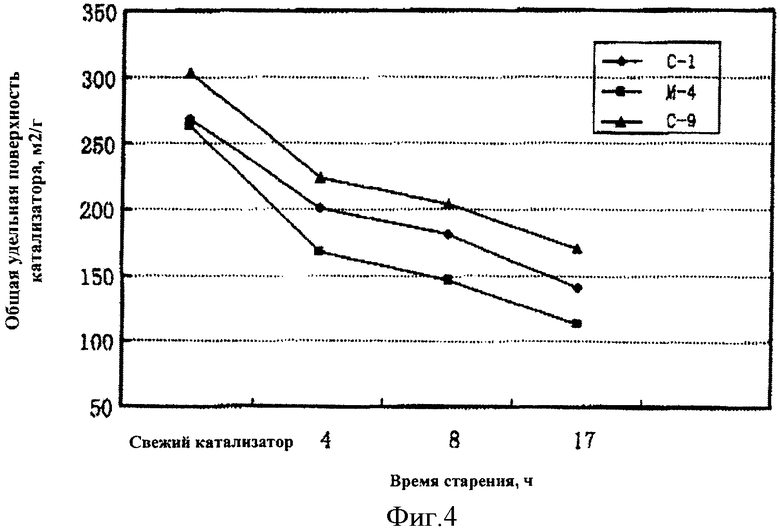

На Фигуре 3 представлена схематическая диаграмма способа получения катализатора по данному изобретению.

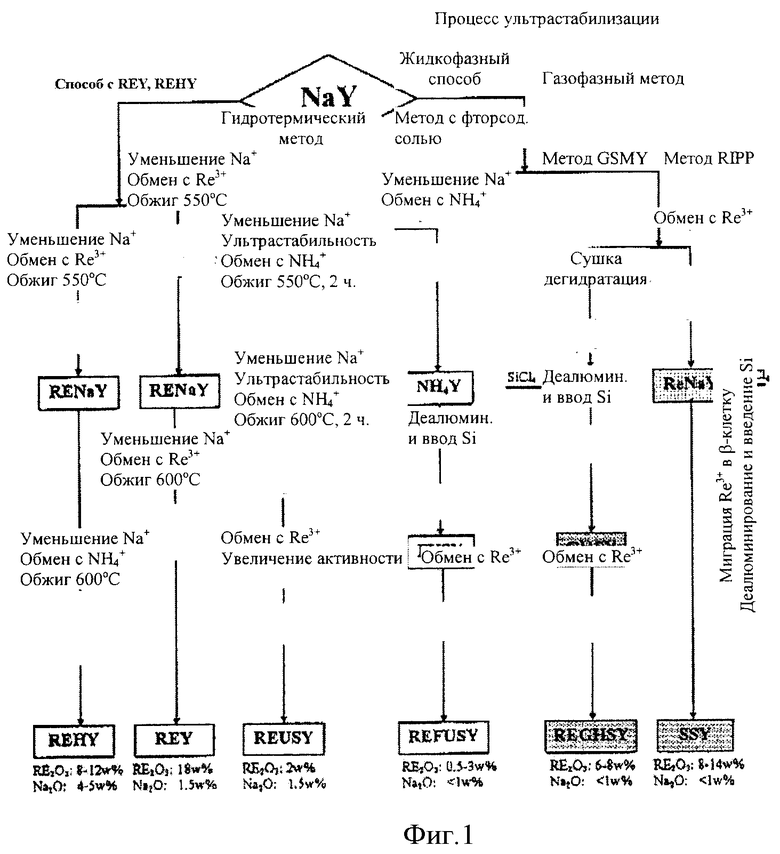

На Фигуре 4 показана схематическая диаграмма, показывающая изменение удельной поверхности катализатора, который был подвергнут гидротермической обработке.

ПРИМЕРЫ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Катализатор крекинга, полученный согласно данному изобретению, характеризуется тем, что содержание RE2O3 в кристаллической решетке Y-цеолита составляет 6-12 вес.%, размер первоначальной элементарной ячейки Y-цеолита составляет 2,445-2,460 нм, предпочтительно 2,450-2,458 нм. Равновесный размер элементарной ячейки катализатора после 100%-ной паровой обработки при температуре 800°С в течение 17 ч составляет больше 2,440 нм, предпочтительно больше 2,445 нм. Содержание редкоземельных элементов в носителе равно 1,0-6,0 вес.% в расчете на носитель.

Содержание редкоземельного Y-цеолита в катализаторе составляет 10-50 вес.%, предпочтительно 15-40 вес.%, более предпочтительно 15 -35 вес.%. Дифференциальная температура термического коллапса редкоземельного Y-цеолита составляет 1000-1056°С.

Редкоземельный цеолит Y-типа в катализаторе по изобретению описан в заявке на патент CN 01115613.9. Этот цеолит имеет довольно высокое отношение Si/Al в структуре, отношение Si/Al составляет от 8,3 до 8,8.

Катализатор по изобретению может также содержать цеолит со структурой MFI в качестве активного компонента. Цеолит со структурой MFI выбирают из ZSM-5 или одного или нескольких молекулярных сит со структурой MFI, таких как цеолит, содержащий пятичленное кольцо и редкоземельные элементы с высоким содержанием двуокиси кремния (обозначаемый ZRP), описанный в заявках CN 1052290 А, CN 1058382 А, CN 1147420 А и CN 1194181 А. Этот цеолит получают, применяя REY или REHY-цеолиты с содержанием редкоземельных металлов, равным 2-23 вес.% окисей и с содержанием Na менее 5 вес.% в качестве затравочных кристаллов. Весовое отношение цеолита со структурой MFI и Y-цеолитд с редкоземельными элементами предпочтительно составляет от 0,01 до 0,5.

Способ получения катализатора по данному изобретению подробно будет описан ниже. Он включает сушку Y-цеолита до содержания воды менее 10 вес.%, пропускание газообразного SiCl4 или SiCl4 вместе с сухим воздухом при весовом отношении SiCl4 к Y -цеолиту, равном 0,1-0,9:1, взаимодействие их при 100-600°С в течение промежутка времени от 10 мин до 6 ч с последующим продуванием Y-цеолита сухим воздухом в течение промежутка времени от 5 мин до 2 ч, суспендирование полученного Y-цеолита и воды в весовом отношении цеолит: Н2О, равном 1:1-10, предпочтительно 1,5:3, измельчение в коллоидной мельнице до размера частиц 1-0,3 мкм, смешение с суспензией псевдобоэмита с содержанием твердых веществ 8-15 вес.% и пептизацию, затем смешение с суспензией глины с содержанием твердых веществ 20-40 вес.% и суспендирование в течение 1-2 ч, формование при распылении при температуре 280-300°С, промывку образовавшегося катализатора декатионизированной водой при 60°С при весовом отношении катализатор: вода, равном 1:10, фильтрование и сушку.

При осуществлении способа по данному изобретению применяется стадия ультрастабилизации Y-цеолита (стадия (1)), описанная в заявке CN 01115612.0. Основываясь на газофазном химическом методе с применением SiCl4 и легкой диффундируемости вещества в газообразном состоянии, вводили SiCl4 с динамическим радиусом 0,687 нм в газообразном состоянии в каналы цеолита. При эффективной комбинации с цеолитом NaY, имеющим высокую адсорбционную способность, осуществлялась реакция изоморфного замещения с деалюминированием и введением кремния.

Исходный Y-цеолит, применяемый на стадии (1), может быть REY или REHY, широко используемые в промышленности, можно использовать цеолит NaY или цеолит RENaY.

Вообще содержание редкоземельных элементов в виде RE2O3 в цеолите REHY составляет 6-14 вес.%, а содержание Na2O составлет не более 6 вес.%. Содержание RE2O3 в цеолите REY равно 10-18 вес.%, содержание Na2O составляет не более 3 вес.%. Процесс ионного обмена с редкоземельными элементами в цеолите NaY осуществляется путем обмена цеолита NaY с отношением Si/Al более 3,5 и раствора хлорида редкоземельного металла в весовом отношении NaY: RECl3:H2O=1-9:0,1-0,25:5-15 при температуре 80-90°С в течение 30-60 мин при величине рН более 3,5 и последующей возможной сушки. Содержание RE2O3 в цеолите RENaY составляет от 6 до 15 вес.% и содержание Na2O составляет не более 6 вес.%.

При проведении способа по изобретению исходные REHY и REY или цеолит NaY, который был подвергнут обмену с раствором хлорида редкоземельного металла, использованные для получения Y-цеолита на стадии (1), должны быть высушены до реакции, чтобы содержание в них воды было менее 10 вес.%, предпочтительно менее 5 вес.%.

Согласно способу по изобретению ультрастабилизированный Y-цеолит не требует ни ионного обмена с обменником, таким как (NH4)2SO4 и NH4Cl, ни ионного обмена и обжига при высокой температуре для удаления иона Na+. Указанный ультрастабилизированный Y-цеолит можно использовать непосредственно в качестве подкислителя для пептизации псевдобоэмита после суспендирования и измельчения до коллоидного состояния без промывки, ионного обмена и фильтрации, его добавляют прямо в суспензию глины или других связующих с последующим смешением и распылением для формования катализатора.

При осуществлении способа получения катализатора по изобретению стадия (2) включает смешение исходных веществ, включающих 10-50 вес.% Y-цеолита со стадии (1), 10-60 вес.% связующего и 2-75 вес.% глины, суспендирование и формование распылительной сушкой; предпочтительно смешение исходных материалов, включающих 15-40 вес.% Y-цеолита со стадии (1), 15-40 вес.% связующего и 20-60 вес.% глины, суспендирование и формование распылительной сушкой; более предпочтительно смешение исходных материалов, включающих 15-35 вес.% Y-цеолита со стадии (1), 15-40 вес.% связующего и 20-60 вес.% глины, суспендирование и формование распылительной сушкой. На указанной стадии (2) предпочтительная последовательность действий включает следующее: суспензия молекулярного сита вначале смешивается и суспендируется вместе с суспензией связующего, затем полученную суспензию смешивают и суспендируют вместе с глиной.

При проведении способа получения катализатора по изобретению связующее на стадии (2) выбирается из одного или нескольких: псевдобоэмита, золя окиси алюминия, золи двуокиси кремния и золя фосфор - окиси алюминия, предпочтительным является двойное связующее на основе окиси алюминия, в котором весовое отношение псевдобоэмита и золя окиси алюминия составляет 10-40:0-30, предпочтительно 15-25:2-25. Когда применяют двойное связующее на основе окиси алюминия, желательно вначале пептизировать псевдобоэмит с суспензией молекулярного сита по изобретению и затем смешивать полученный материал с золем окиси алюминия, золем двуокиси кремния, золем фосфор - окись алюминия или другими связующими.

При осуществлении способа получения катализатора по изобретению указанная глина является глиной, обычно применяемой в матрице катализатора крекинга, такой как каолин, галлоизит, монтмориллонит, бентонит или сепиолит и т.д.

При осуществлении способа получения катализатора по изобретению стадия (2) включает смешение исходных веществ, включающих молекулярное сито, глину и связующее, гомогенное суспендирование и формование распылительной сушкой при температуре входа 550-600°С и температуре выхода 250-300°С.

Следующие ниже примеры предназначены для иллюстрации данного изобретения, но не ограничивают никоим образом его объем.

В примерах содержание RE2O3 и Al2O3 в образцах катализатора измеряли методом флуометрии. Размер элементарной ячейки измеряли методом дифракции рентгеновских лучей (XRD); содержание элементов Al, Si, Na, La и Се в носителе катализатора измеряли методом сканирующей электронной микроскопии высокого разрешения (микроскоп FEI Quantan 200 FEG, снабженный спектрометром EDX энергии), основные параметры включали изображение вторичных электронов (SE), низкий вакуум, напряжение 20 KB и давление в камере для образцов равное 100 Па; анализ морфологии проводили для частиц каждого образца катализатора с увеличением 800Х-1500Х, микроскопический анализ наружной поверхности проводили на образцах катализатора при помощи спектрометра EDX energy для измерения содержания элементов.

Дифференциальный термический анализ (DTA) проводили при помощи устройства от ТА Ltd. US (модель ТА 5000 - DSC 2910).

Определение микроактивности для легкого масла проводили при температуре 460°С, используя легкое дизельное топливо при температуре перегонки в интервале 235-335°С в качестве исходного сырья при отношении катализатор - масло, равном 3,2 и объемной скорости равной 16 час-1.

Определение микроактивности в случае тяжелого масла проводили при температуре, равной 482°С, при отношении катализатор - масло, равном 4.

Примеры 1-7 предназначены для иллюстрации способа получения и физико-химических параметров редкоземельного Y-цеолита, описанного в данном изобретении.

Пример 1

Цеолит NaY с содержанием твердых частиц 85% (отношение Si/Al равно 4,0, размер элементарной ячейки 2,473 нм, содержание Al2O3 равно 24,8% и содержание Na2O составляет 16%, получен Zhoucun Catalyst Factory, Qilu Petrochemical Company) подвергали ионному обмену при помощи раствора с соотношением NaY:RECl3:Н2О = 1:0,10:10 при температуре 80-90°С в течение 60 мин и сушили до содержания воды менее 10% (по весу, далее также по весу), содержание RE2O3 составляло 4,7% (по весу, далее тоже), при этом содержание La2O3 составляло 1,2%, содержание Се2О3 составляло 2,4% и содержание других окисей редкоземельных элементов составляло 1,1%. При отношении RENaY: SiCl4, равном 1:0,4, взаимодействие проводили при температуре 550°С в течение 120 мин с получением образца, обозначенного SSY-1. Физико-химические параметры указаны в Таблице 1.

Пример 2

Цеолит NaY с содержанием твердых веществ, равным 75% (отношение Si/А1 составляет 5,05, размер элементарной ячейки равен 2,466 нм, содержание Al2O3 составляет 21,2%, содержание Na2O3 составляет 15,8%, получен Zhoucun Catalyst Factory, Qilu Petrochemical Company), подвергали ионному обмену при помощи раствора редкоземельных элементов с соотношением NaY: RECl3: H2O, равным 1:0,25:10, при температуре 80-95°С в течение 40 мин и затем фильтровали, промывали, сушили и дегидратировали. Содержание RE2O3 было равно 8,0%, при этом содержание La2O3 было равно 2,08%, содержание Ce2O3 - 4,08% и содержание окисей других окисей редкоземельных элементов было равно 1,84%. Взаимодействие осуществляли при отношении RENaY: SiCl4, равном 1:0,25, при температуре 450°С в течение 60 мин с получением образца, обозначаемого SSY-2. Физике - химические параметры приведены в Таблице 1.

Пример 3

Цеолит REHY (с содержанием REO3, равным 9,0 вес.%, при этом содержание La2O3 составляло 2,3 вес.%, содержание Ce2O3 было равно 4,6 вес.% и содержание окисей других редкоземельных элементов было равно 2,1 вес.%, размер элементарной ячейки был равен 2,469 нм, дифференциальная температура термического коллапса была равна 985°С, содержание Na20 составляло 4,4 вес.%, получен Zhoucun Catalyst Factory, Qilu Petrochemical Company) помещали в реактор и высушивали до содержания воды менее 5%. Взаимодействие проводили при отношении REHY:SiCl4, равном 1:0,7, при температуре 100°С в течение 3 ч для получения образца, обозначаемого SSY-3. Физико-химические параметры указаны в Таблице 1.

Пример 4

Цеолит NaY с содержанием твердых частиц, равным 85% (отношение Si/А1 составляло 4,0, размер элементарной ячейки был равен 2,473 нм, содержание Al2O3 составляло 24,8% и содержание Na2O составляло 16%, получен Zhoucun Catalyst Factory, Qilu Petrochemical Company), подвергали ионному обмену при помощи раствора редкоземельных элементов с соотношением NaY:RECl3:Н2О = 1,0:0,21:10 при температуре 80-90°С в течение 60 мин и высушивали до содержания воды менее 7%, содержание RE2O3 составляло 12%, при этом содержание La2O3 было равно 3,12%, содержание Ce2O3 составляло 6,1% и содержание окисей других редкоземельных элементов было равно 2,78%. Взаимодействие проводили при отношении RENaY:SiCl4 = 1:0,4 при температуре 550°С в течение 120 мин, получая образец SSY-4. Физико-химические параметры приведены в Таблице 1.

Пример 5

Цеолит REY с содержанием твердых частиц, равным 85% (содержание RE2O3 составляло 16%, при этом содержание La2O3 было равно 12,6 вес.%, содержание Ce2O3 было равно 2,5 вес.% и содержание окисей других редкоземельных элементов составляло 0,9 вес.%, размер элементарной ячейки составлял 2,469 нм, дифференциальная температура термического коллапса составляла 980°С, содержание Na2O равнялось 2,7 вес.%, получен Zhoucun Catalyst Factory, Qilu Petrochemical Company), помещали в реактор и высушивали до содержания воды менее 5%. Взаимодействие проводили при отношении REY:SiCl4 = 1:0,8, при этом SiCl4 вводили с сухим воздухом при температуре 350°С в течение 120 мин с получением образца SSY-5. Физико-химические параметры приведены в Таблице 1.

Пример 6

Цеолит NaY с содержанием твердых веществ 85% (отношение Si/Al равнялось 4,0, размер элементарной ячейки составлял 2,473 нм, содержание Al2O3 составляло 24,8%, содержание Na2O - 16%, получен Zhoucun Catalyst Factory, Qilu Petrochemical Company) подвергали ионному обмену при помощи раствора редкоземельных металлов при соотношении NaY:RECl3:Н2О = 1:0,25:10 при температуре 80-90°С в течение 60 мин, содержание RE2O3 составило 14%, при этом содержание La2O3 было равно 3,64%, содержание Ce2O3 составляло 7,14% и содержание других окисей редкоземельных элементов составляло 3,22%. Взаимодействие проводили при отношении RENaY:SiCl4 = 1:0,4, при температуре 250°С в течение 4 ч с получением образца SSY-6. Физико-химические параметры приведены в Таблице 1.

Пример 7

Цеолит NaY с содержанием твердых веществ, равным 75% (отношение Si/Al равнялось 5,05, размер элементарной ячейки составлял 2,466 нм, содержание Al2O3 составляло 21,2% и содержание Na2O составляло 15,8%, получен Zhoucun Catalyst Factory, Qilu Petrochemical Company), подвергали ионному обмену с раствором редкоземельных элементов при соотношении NaY:RECl3:H2O = 1:0,20:10 при температуре 80-95°С в течение 40 мин, затем фильтровали и промывали. Содержание RE2O3 составило 12%, в том числе содержание La2O3 было равно 3,12%, содержание Ce2O3 было равно 6,12% и содержание других окисей редкоземельных окислов было равно 2,76%. Взаимодействие проводили при отношении RENaY:SiCl4 = 1:0,3 при температуре 160°С в течение 60 мин с получением образца SSY-7. Физико-химические параметры приведены в Таблице 1.

Сравнительный пример 1

Применяли цеолит REY (содержание RE2O3 равно 16,6%, в том числе содержание La2O3 составляло 12,9 вес.%, содержание Ce2O3 составляло 2,1 вес.% и содержание других окисей редкоземельных элементов составляло 1,6 вес.%, размер элементарной ячейки цеолита составлял 2,470 нм, дифференциальная температура термического коллапса была равна 980°С, содержание Na2O составляло 2,7 вес.%, получен (Zhoucun Catalyst Factory, Qilu Petrochemical Company) в качестве сравнительного образца. Физико-химические параметры приведены в Таблице 1.

Сравнительный пример 2

Применяли цеолит REHY (содержание RE2O3 равно 11,4 вес.%, содержание Ce2O3 составляло 1,9 вес.% и содержание окисей других редких земель было равно 0,3 вес.%, размер элементарной ячейки цеолита был равен 2,469 нм, дифференциальная температура термического коллапса составляла 985°С, содержание Na2O было равно 4,4 вес.%, получен Zhoucun Catalyst Factory, Qilu Petrochemical Company). Физико-химические параметры приведены в Таблице 1.

Сравнительный пример 3

Применяли цеолит NaY с содержанием твердых частиц равным 75% (отношение Si/Al составляло 5,05, размер элементарной ячейки был равен 2,466 нм, содержание Al2O3 составляло 21,2% и содержание Na2O составляло 15,8%, получен (Zhoucun Catalyst Factory, Qilu Petrochemical Company) представлял собой цеолит, содержащий сульфат аммония, его подвергали ионному обмену с раствором редкоземельных элементов при соотношении NaY:(NH4)2SO4:H2O = 1:0,5:10 при температуре 80-95°С в течение 40 мин, затем фильтровали и промывали. Цеолит, подвергнутый ионному обмену, обжигали при температуре 550-650°С в течение 2 ч, затем ионы сульфата аммония подвергали обмену с раствором редкоземельных элементов при соотношении NaY:(NH4)2SO4:Н2О = 1:0,5:10 в течение 40 мин, затем фильтровали, промывали и обжигали при температуре 550-650°С в течение 2 ч с получением образца USY. Полученный образец USY подвергали обмену с раствором редких земель при соотношении USY:RECl3:Н2О = 1:0,25:10 при температуре 80-95°С в течение 40 мин, затем фильтровали, промывали, сушили с получением образца REUSY-1, в котором содержание RE2O3 составляло 2,5 вес.%, в том числе содержание La2O3 было равно 2,0 вес.%, содержание Ce2O3 было равно 0,35 вес.%, содержание других окисей редких земель составляло 0,15 вес.% и размер элементарной ячейки цеолита был равен 2,453 нм. Физико-химические параметры образцов приведены в Таблице 1.

Сравнительный пример 4

Цеолит NaY с содержанием твердых веществ 85% (отношение Si/Al было равно 4,0, размер элементарной ячейки цеолита был равен 2,473 нм, содержание Al2O3 составляло 24,8% и содержание Na2O составляло 16%, получен Zhoucun Catalyst Factory, Qilu Petrochemical Company) представлял собой цеолит, содержащий сульфат аммония, его подвергали ионному обмену с раствором редкоземельных элементов при соотношении NaY:(NH4)2SO4:H2O = 1:0,5:10 при температуре 80-90°С в течение 40 мин, затем фильтровали и промывали. Цеолит после обмена ожигали при температуре 550-650°С в течение 2 ч, затем подвергали ионному обмену ионов сульфата аммония с раствором редких земель при соотношении NaY:(NH4)2SO4:H2O = 1:0,5:10 в течение 10 мин, затем фильтровали, промывали и обжигали при 550-650°С в течение 2 ч, получая образец USY. Образец USY подвергали обмену с раствором редких земель при соотношении USY: RECl3:Н2О = 1:0,15:10 при 80-95°С в течение 40 мин, затем фильтровали, промывали и сушили с получением образца REUSY - 2, в котором содержание RE2O3 составляло 1,5 вес.%, в том числе содержание La2O3 было равно 1,2 вес.%, содержание Се20з было равно 0,21 вес.% и содержание окисей других редкоземельных элементов было равно 0,09 вес.%, размер элементарной ячейки цеолита составлял 2,445 нм. Физико-химические параметры приведены в Таблице 1.

Сравнительный пример 5

Образец SSY-4 цеолита, полученный в примере 2, помещали в контейнер. Цеолит и декатионизированную воду суспендировали при отношении цеолит: H2O, равном 1: 20, нагревали до 60-70°С, перемешивали при этой температуре в течение 10-30 мин, фильтровали и выщелачивали декатионизированной водой при 60°С при отношении цеолит: H2O=1:10, сушили с получением образца DSSY-4. Физико-химические параметры приведены в Таблице 1.

Сравнительный пример 6

Применяли SSY-5 из примера 4 для получения образца DSSY-5 в условиях сравнительного примера 5. Физико-химические параметры указаны в Таблице 1.

Следующие примеры также иллюстрируют способ получения катализатора по изобретению.

Пример 8

Добавляли 1,44 кг SSY-1 (Y-цеолит), полученного в примере 1, к 2,16 кг дистиллированной воды, суспендировали и гомогенизировали до достижения рН 0,5-3,0, смешивали с 5,2 кг псевдобоэмита (содержание твердых частиц 10%, произведен Shandong Aluminum Company), перемешивали в течение 1 ч, затем добавляли 5,36 кг суспензии каолина Suzhou (содержание твердых частиц 38%, произведен Chinese Kaolin Company), смешивали и суспендировали в течение 1,5 ч, формовали методом сушки при распылении, промывали и сушили, получая образец С-1. Свойства катализатора приведены в Таблице 2.

Сравнительный пример 7

Этот сравнительный пример иллюстрирует получение катализатора с применением REUSY в качестве молекулярного сита Y-типа.

Добавляли 2,1 кг каолина Suzhou (содержание твердых частиц 83%, произведен Chinese Kaolin Company) к 10,7 кг декатионизированной воды и перемешивали 1,5 ч. Добавляли 0,65 кг псевдобоэмита (содержание твердых частиц 65%, произведен Shandong Aluminum Company) и перемешивали еще 1 ч. Добавляли 0,036 л HCl (промышленного сорта) и перемешивали в течение 10 мин. Нагревали до 60°С и выдерживали 1 ч, затем добавляли 2 кг золя окиси алюминия (содержание Al2O3 21,5%, произведен Qilu Catalyst Factory) и перемешивали до гомогенного состояния. Добавляли раствор хлорида смешанных редкоземельных элементов (концентрация RE2O3 составляла 285 г/л), затем добавляли аммиак для достижения рН более 3 и перемешивали в течение 0,5 ч. Наконец добавляли 2,3 кг молекулярного сита REUSY (размер элементарной ячейки составлял 2,450 нм, содержание RE2O3 было равно 3 вес.%, содержание Na2O составляло 1,0 вес.% и содержание твердых веществ было равно 78%, произведен Qilu Catalyst Factory) и перемешивали в течение 0,5 ч. Катализатор формовали сушкой при распылении, обжигали при 450°С в течение 1 ч, промывали, фильтровали и сушили, образец имел обозначение М-1. Свойства катализатора приведены в Таблице 2.

Пример 9

Добавляли 1,43 кг SSY-2 (Y-цеолит), полученного в примере 2, к 2,4 кг декатионизированной воды для суспендирования и гомогенизации и смешивали с 8,2 кг псевдобоэмита (содержание твердых веществ составляло 12%, произведен Shandong Aluminum Company), который подкисляли и пептизировали при помощи 0,15 л HCl (промышленного сорта). После перемешивания в течение 1 ч добавляли 7,8 кг суспензию Каолина Suzhou (содержание твердых веществ 20%, произведен Chinese Kaolin Company), затем вводили 1 кг золя окиси алюминия (содержание Al2O3 составляло 21,5%, произведен Qilu Catalyst Factory), перемешивали и суспендировали в течение 1,5 ч, формовали путем сушки при распылении, промывали, фильтровали и сушили с получением образца катализатора С-2. Свойства катализатора приведены в Таблице 2.

Сравнительный пример 8

Этот пример иллюстрирует способ получения катализатора с применением REHY и REUSY в качестве сита Y-типа.

Добавляли 9,3 кг каолина Suzhou (содержание твердых частиц составляло 83%, произведен Chinese Kaolin Company) к 16 кг декатионизированной воды и перемешивали в течение 1 ч. Добавляли 1,2 кг псевдобоэмита (содержание твердых частиц 65%, получен Shandong Aluminum Company) и перемешивали в течение 1 ч. Добавляли 0,16 л HCl (промышленного сорта) и перемешивают в течение 10 мин. Нагревали до 60°С и перемешивали в течение 1 ч, затем добавляли 1,9 кг золя окиси алюминия (содержание Al2O3 21,5%, произведен Qilu Catalyst Factory) и перемешивали в течение 0,5 ч. Добавляли 5,1 кг молекулярного сита REHY (размер элементарной ячейки 2,469 нм, содержание RE2O3 составляло 8,8%, содержание Na20 составляло 4,2% и содержание твердых веществ было равно 85%, получено Qilu Catalyst Factory), полученного гидротермическим способом и ионным обменом. Добавляли 2,7 кг молекулярного сита REUSY (размер элементарной ячейки 2,450 нм, содержание RE2O3 3 вес.%, содержание Na2O 2,0 вес.% и содержание твердых веществ 78%, произведено Qilu Catalyst Factory), перемешивали в течение 0,5 ч. Катализатор формовали сушкой при распылении, обжигали при 400°С в течение 1 ч, промывали, фильтровали и сушили, образец обозначили как М-2. Свойства катализатора приведены в Таблице 2.

Пример 10

Добавляли 1,2 кг цеолита SSY-3, полученного в примере 3, к 1,8 кг декатионизированной воды для суспендирования и гомогенизации, затем смешивали с 6,2 кг псевдобоэмита (содержание твердых веществ 11%, произведен Shandong Aluminum Company), который был подкислен и пептизирован при помощи 0,009 л HCl (промышленного сорта). После перемешивания в течение 1 ч добавляли 5,7 кг суспензии каолина Suzhou (содержание твердых веществ 25%, произведена Chinese Kaolin Company), затем добавляли 0,5 кг золя окиси алюминия (содержание Al2O3 21,5%, произведен Qilu Catalyst Factory), перемешивали и суспендировали в течение 2 ч, формовали катализатор путем сушки при распылении, промывали, фильтровали, сушили, получая образец катализатора С-3. Свойства катализатора приведены в Таблице 2.

Пример 11

Добавляли 1,6 кг SSY-4 (Y-цеолит), полученного в примере 4, к 2,16 г декатионизированной воды. После суспендирования и гомогенизации добавляли к 7,8 кг суспензии псевдобоэмита (содержание твердых веществ 15%, произведен Shandong Aluminum Company). После перемешивания в течение 1 ч добавляли 6,4 кг суспензии каолина Suzhou (содержание твердых веществ 27%, произведена Chinese Kaolin Company), перемешивали и суспендировали в течение 1,5 ч, формовали путем сушки при распылении. Промывали, фильтровали и сушили, получая образец катализатора С-4. Свойства катализатора приведены в Таблице 2.

Используя метод сканирующей электронной микроскопии высокого разрешения (FBI Quantan 200 FEG), проводили получение изображения вторичных электронов частиц катализатора в условиях низкого вакуума при напряжении 20 кB и давлении в камере с образцом, равном 100 Па; анализ морфологии проводили с увеличением 800Х-1500Х; определение содержания элементов осуществляли на поверхности носителей частиц катализатора при помощи спектрометра EDX энергии. Результаты приведены в таблице 2.

Сравнительный пример 9

Этот пример иллюстрирует способ получения сравнительного катализатора с применением в качестве молекулярного сита P-REHY и ZRP и золя окиси алюминия и псевдобоэмита в качестве связующего.

Добавляли 1,6 кг каолина Suzhou (содержание твердых частиц 83%, произведен Chinese Kaolin Company) к 21 кг декатионизированной воды и перемешивали в течение 1 ч.

Затем добавляли 1,2 кг псевдобоэмита (содержание твердых веществ 65%, произведен Shandong Aluminum Company) и перемешивали в течение 1 ч. Добавляли 0,04 л HCl (промышленного сорта) и перемешивали в течение 10 мин. После нагрева до 60°С и выдержки в течение 1 ч добавляли 1,9 кг золя окиси алюминия (содержание Al2O3 21,5%, произведен Qilu Catalyst Factory) и перемешивали в течение 1 ч. Затем добавляли 1,8 кг фосфорсодержащего редкоземельного Y-цеолита с ионами водорода Р-EHY-1 (размер элементарной ячейки 2,469 нм, содержание RE2O3 8;2%, содержание Na2O 2,2 вес.%, содержание P2O3 2,4 вес.% и содержание твердых веществ 85%, произведен Qilu Catalyst Factory) и добавляли 0,09 кг отобранного по форме молекулярного сита ZRP (содержание твердых частиц 90%, отношение Si/Al составляло 50 и содержание Na2O менее 1 вес.%, получено Qilu Catalyst Factory) и перемешивали в течение 1 ч. Катализатор формовали путем сушки при распылении, обжигали при 500°С в течение 1 ч, промывали, фильтровали и сушили. Образец катализатора обозначили как М-3. Свойства катализатора приведены в Таблице 3.

Пример 12

Добавляли 0,86 кг цеолита SSY-5, полученного в примере 5 и 0,06 кг отобранного по форме молекулярного сита ZRP (содержание твердых веществ 90%, отношение Si/Al составляло 50, содержание Na2O менее 1 вес.%, изготовлено Qilu Catalyst Factory) к 2,7 кг декатионизованной воды. После суспендирования и гомогенизации добавляли 8,8 кг суспензии каолина Suzhou (с содержанием твердых веществ, равным 20%), изготовленного Chinese Kaolin Company. После перемешивания в течение 1 ч добавляли 4,5 кг золя окиси алюминия (содержание Al2O3 составляло 21,5%, изготовлен Qilu Catalyst Factory), перемешивали и суспендировали в течение 1 ч, затем сушили при распылении, промывали, фильтровали и сушили, получая образец катализатора С - 5. Свойства катализатора приведены в Таблице 2.

Сравнительный пример 10

Этот сравнительный пример иллюстрирует получение катализатора с применением P-REHY и ZRP в качестве молекулярных сит и золя окиси алюминия в качестве связующего.

Добавляли 2,2 кг каолина Suzhou (содержание твердых веществ 73%, изготовлен Chinese Kaolin Company) к 16,7 кг декатионизованной воды и перемешивали в течение 1 ч. Затем добавляли 4,7 кг золя окиси алюминия (содержание Al2O3 21,5%, изготовлен Qilu Catalyst Factory) и перемешивали в течение 1 ч, затем добавляли 2,2 кг фосфорсодержащего редкоземельного Y-цеолита P-REHY-2 с ионами водорода (размер элементарной ячейки 2,467 нм, содержание RE2O3 9 вес.%, содержание Na2O 2,5 вес.%, содержание P2O5 2,0 вес.%, содержание твердых веществ 85%, изготовлен Qilu Catalyst Factory) и 0,06 кг отобранного по форме молекулярного сита ZRP (содержание твердых частиц 90%, отношение Si/Al составляло 50, содержание Na2O менее 1 вес.%, изготовлено Qilu Catalyst Factory) и перемешивали в течение 1 ч. Катализатор формовали путем сушки при распылении, обжигали при 400°С в течение 1 ч, промывали, фильтровали и сушили. Образец обозначили как М-4. Свойства катализатора приведены в Таблице 3.

Пример 13

Добавляли 0,56 кг Y-цеолита SSY-5, полученного в примере 5, к 1,12 кг декатионизованной воды. После гомогенизации добавляли 16,6 кг суспензии каолина Suzhou (с содержанием твердых веществ, равным 15%, изготовлена Chinese Kaolin Company). После перемешивания в течение 1 ч добавляли 3,9 кг золя двуокиси кремния (с содержанием SiO2 равным 15,5%, изготовлен Beijing Changhong Middle School Chemical Factory), перемешивали и суспендировали в течение 2 ч, затем сушили при распылении, промывали, фильтровали и высушивали с получением образца С-6. Свойства катализатора приведены в Таблице 2.

Пример 14

Добавляли 1,17 кг Y-цеолита SSY-6, полученного в примере 6, к 2,34 кг декатионизованной воды, гомогенизировали и перемешивали с 8,2 кг псевдобоэмита (с содержанием твердых веществ, равным 12%, изготовлен Shandong Aluminum Company), который был подкислен и подвергнут пептизации при помощи 0,006 л HCl (промышленного сорта). После перемешивания в течение 1 ч добавляли 10,8 кг суспензии каолина Suzhou (с содержанием твердых веществ, равным 35%, изготовлена Chinese Kaolin Company), затем перемешивали и суспендировали в течение 2 ч, формовали путем сушки при распылении, промывали, фильтровали и сушили, получая образец катализатора С-7. Свойства катализатора приведены в Таблице 2.

Пример 15

Добавляли 0,45 кг Y-цеолита SSY-7, полученного в примере 7, к 1,4 кг декатионизованной воды, суспендировали, перемешивали с 7,2 кг псевдобоэмита (с содержанием твердых веществ, равным 11%, изготовлен Shandong Aluminum Company), который был подкислен и подвергнут пептизации 0,005 л HCl (промышленного сорта). После перемешивания в течение 1 ч добавляли 5,3 г суспензии каолина Suzhou (с содержанием твердых веществ, равным 30%, изготовлена Chinese Kaolin Company), перемешивали и суспендировали в течение 2 ч, сушили при распылении, промывали, фильтровали и высушивали с получением образца С-8. Свойства катализатора приведены в Таблице 2.

Сравнительный пример 11

Этот сравнительный пример иллюстрирует получение катализатора с применением REHY в качестве молекулярного сита.

Добавляли 2,3 г суспензии каолина Suzhou (с содержанием твердых веществ, равным 73%, изготовлена Chinese Kaolin Company) к 20 кг декатионизованной воды и перемешивали в течение 1 ч. Добавляли 1 кг псевдобоэмита (с содержанием твердых веществ равным 65%, изготовлен Shandong Aluminum Company) и перемешивали еще в течение 1 ч. Добавляли 0,2 л HCl (промышленного сорта) и перемешивали 10 мин. Нагревали до 60°С и выдерживали в течение 1 ч, затем добавляли 2,3 кг золя окиси алюминия (с содержанием Al2O3 равным 21,5%, изготовлен Qilu Catalyst Factory) и перемешивали 0,5 ч. Добавляли 2,1 кг REHY (с содержанием твердых частиц 83%, размером элементарной ячейки равным 2,469 нм, с содержанием RE2O3 равным 8,2 вес.%, содержанием Na2O3 равным 4,2 вес.%, изготовлен Qilu Catalyst Factory), перемешивали в течение 1 ч. Катализатор получали путем сушки при распылении, обжига при 450°С в течение 1 ч, промывки, фильтрации и сушки. Образец обозначили как М-5. Свойства катализатора приведены в Таблице 3.

Сравнительный пример 12

Этот пример иллюстрирует получение катализатора с применением REY в качестве молекулярного сита.

Добавляли 1,6 кг суспензии каолина Suzhou (с содержанием твердых веществ, равным 85%, изготовлена Chinese Kaolin Company) к 16 кг декатионизованной воды и перемешивали в течение 1 ч. Добавляли 1,2 кг псевдобоэмита (с содержанием твердых веществ, равным 65%, изготовлен Shandong Aluminum Company) и перемешивали еще 1 ч. Добавляли 0,16 л HCl (промышленного сорта) и перемешивали в течение 10 мин. Нагревали до 60°С и выдерживали в течение 1 ч, затем добавляли 1,9 кг золя окиси алюминия (с содержанием Al2O3, равным 21,5%, изготовлен Qilu Catalyst Factory) и перемешивали в течение 0,5 ч. Добавляли 2,1 кг редкоземельного Y-цеолита REY (с содержанием твердых веществ равным 90%, размером элементарной ячейки, равным 2,467 нм, с содержанием RE2O3, составляющим 13,7 вес.%, с содержанием Na2O, равным 4,2 вес.%, изготовлен Qilu Catalyst Factory) и перемешивали в течение 1 ч. Катализатор получали путем сушки при распылении, обжига при 450°С в течение 1 ч, промывки, фильтрования и сушки; образец обозначили как М-6. Свойства катализатора приведены в Таблице 3.

Пример 16

Добавляли 1,1 кг цеолита SSY-3, полученного в примере 3, к 3,2 кг декатионизованной воды, гомогенизировали и смешивали с 5,6 кг псевдобоэлита (с содержанием твердых веществ равным 14%, изготовлен Shandong Aluminum Company), который был подкислен и подвергнут пептизации 0,007 л HCl (промышленного сорта). После перемешивания в течение 1 ч добавляли 3,4 кг суспензии каолина Suzhou (с содержанием твердых веществ, равным 35%, изготовлена Chinese Kaolin Company), затем добавляли 0,5 кг золя окиси алюминия (с содержанием Al2O3, равным 21,5%, изготовлен Qilu Catalyst Factory), затем перемешивали и суспендировали в течение 2 ч, формовали катализатор путем сушки при распылении, промывки, фильтрации и сушки с получением образца катализатора С-9. Свойства катализатора приведены в Таблице 2.

№

№

вес.%

Следующие примеры иллюстрируют свойства катализатора, описанного в данной заявке, при применении его для всех видов нефтяных неочищенных углеводородных масел.

Пример 17

Неочищенный продукт 1 (парафиновый дистиллят Liaohe, свойства приведены в Таблице 4) применяли в реакторе с фиксированным псевдоожиженным слоем при температуре 500°С при объемной скорости (WHSV), равной 12 час-1, отношении катализатор - масло, равном 5, и при содержании воды (в расчете на исходное сырье), равном 10 вес.%, оценивали катализаторы по изобретению С-1, С-3 (содержание редкоземельного молекулярного сита Y - типа составляло 35 вес.%) и сравнительный катализатор М-1 (содержание молекулярного сита составляло 40 вес.%), которые выдерживали при температуре 800°С в течение 8 ч в среде 100% пара. Результаты приведены в Таблице 5.

Как видно из Таблицы 5, катализаторы С-1 и С-3 обеспечивают высокую степень конверсии тяжелого масла. Содержание неконвертированного тяжелого масла меньше, чем в случае применения сравнительного катализатора V-1, особенно это касается катализатора С-3, при применении которого содержание неконвертированного тяжелого масла на 4% меньше, чем при использовании М-1. Выход легкого масла выше примерно на 1-2%, чем при применении сравнительного катализатора. С точки зрения распределения продуктов каталитическая селективность для бензина, кокса и сухого газа лучше, чем в случае сравнительного катализатора при одной и той же степени конверсии. Таким образом, катализатор, описанный в данной заявке, является превосходным катализатором крекинга тяжелого масла.

Пример 18

Сырой продукт II (его свойства приведены в Таблице 6) применяли для реакции в фиксированном псевдоожиженном слое при температуре 500°С и отношении катализатор - масло, равном 5 для оценки катализаторов С-1, С-3 и сравнительного катализатора М-1, которые выдерживали при температуре 800°С в течение 4 ч в атмосфере 100% пара. Полученную бензиновую фракцию анализировали методом хроматографии PONA, содержание компонентов бензиновой фракции указано в Таблице 7.

Как видно из Таблицы 7, катализаторы С-1 и С-3, предусмотренные данным изобретением, явно снижают содержание олефинов в бензине. Содержание олефинов в бензине при их применении может достигать 17,30 вес.% и 12,97 вес.%, соответственно, это ниже, чем величина 33,34 вес.% при применении сравнительного катализатора М-1. Содержание изо-парафина в случае применения С-1 и С-3 составляет 51,59 вес.% и 55,14 вес.%, что выше, чем эта величина, равная 39,41 вес.% для сравнительного катализатора, в то же время октановые числа остаются довольно высокими. Таким образом, катализатор по изобретению снижает содержание олефинов.

Пример 19

Сырой продукт III (парафиновый дистиллят Liaohe Anshan, свойства которого указаны в Таблице 8) применяли в фиксированном псевдоожиженном слое при температуре 510°С с объемной скоростью (WHSV), равной 20 час-1 при отношении катализатор - дистиллят равном 5 для оценки катализатора С-2 по изобретению и сравнительного катализатора М-2, которые выдерживали при температуре 800°С в течение 4 ч в атмосфере 100% пара. Результаты приведены в Таблице 9.

Условия реакции: Т = 500°С, об. скорость = 12 ч-1

Условия реакции: Т = 510°С, отношение катализатор: масло = 5, WHSV = 12 ч-1

Как видно из Таблицы 9, по сравнению с сравнительным катализатором М-2 (два молекулярных сита 41% вес.) катализатор С-2 по изобретению (содержание молекулярного сита 32%) обеспечивает высокую конверсию тяжелого масла. Выход легкого масла выше, чем его выход в случае сравнительного катализатора примерно на 2,8%. При наличии похожего октанового числа содержание олефина снижается на 6%, что свидетельствует о высокой активности при уменьшении содержания олефина.

Пример 20

Сырой продукт IV низкого качества (парафиновый дистиллят Liaohe: коксующийся бензин Liaohe: вакуумный остаток Daqing = 55:20:25, свойства указаны в Таблице 10) применяли в фиксированном псевдоожиженном слое при температуре 500°С с объемной скоростью (WHSV), равной 10 час-1 и при отношении катализатор - масло, равном 6 для сравнения свойств катализаторов С-2, С-9 и сравнительного катализатора М-2, которые выдерживали при температуре 800°С в течение 12 ч в среде 100% пара. Результаты испытаний приведены в Таблице 11.

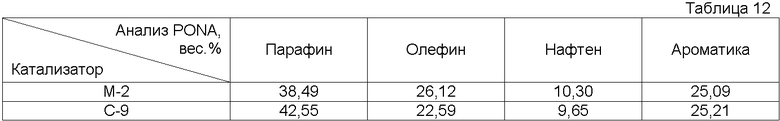

Бензиновые фракции анализировали методом PONA, результаты приведены в Таблице 12.

При наличии одного и того же носителя катализатора содержание молекулярных сит в катализаторах С-2 и С-9 составляли 32% и 35% соответственно, содержание молекулярного сита в сравнительном катализаторе было равно 41%. Как видно из Таблицы 11, катализаторы С-2 и С-9 по изобретению обладают гораздо более высокой активностью в процессе крекинга тяжелого масла по сравнению с катализатором V-2. Выход светлого масла был выше, чем при применении сравнительного катализатора, на 2-35%. Как селективность в отношении бензина, так и селективность в отношении кокса были выше, чем при применении сравнительного катализатора.

Как видно из Таблицы 12, катализатор по изобретению обладает активностью снижать содержание олефинов даже в процессе крекинга сырого масла с низким качеством.

Пример 21

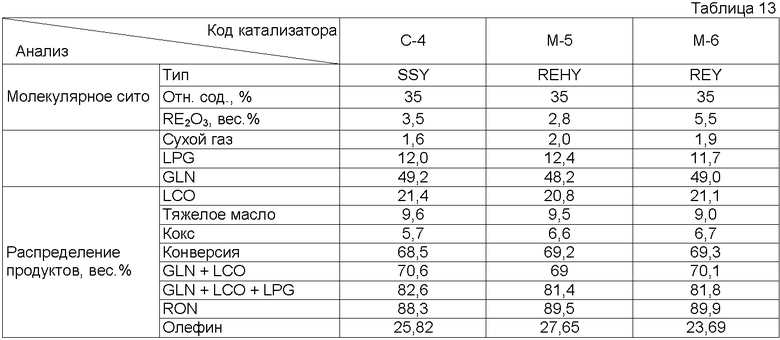

Сырой продукт V (остаток Daqing, полученный при атмосферном давлении: Aman = 20:80) использовали в фиксированном псевдоожиженном слое при 520°С с объемной скоростью (WHSV), равной 30 ч-1 при отношении катализатор - масло, равном 4 для оценки катализатора С-4 по изобретению и сравнительных катализаторов М-5 и М-6, которые выдерживали при температуре 800°С в течение 4 ч в среде 100% пара. Результаты испытаний приведены в Таблице 13.

Как видно из Таблицы 13, по сравнению с катализатором М-5 с цеолитом REHY и катализатором М-6 с цеолитом REY катализатор по изобретению обеспечивает высокий выход легкого масла при похожей степени конверсии и снижает содержание олефина, а также имеет превосходную селективность по отношению к коксу.

Пример 22

Сырой продукт VI (остаток Daqing, полученный при атмосферном давлении, его свойства приведены в Таблице 14) использовали в фиксированном псевдоожиженном слое при температуре 500°С с объемной скоростью (WHSV), равной 30 ч-1 при отношении катализатор - масло, равном 4 для оценки катализатора С-3 по изобретению и сравнительного катализатора М-4 (специальный катализатор для снижения содержания олефина, который выдерживали при температуре 800°С в течение 8 ч в среде 100% пара. Результаты приведены в Таблице 15.

Как видно из Таблицы 15, катализатор С-3 по изобретению обеспечивает высокую степень конверсии для тяжелого масла с молекулярным содержанием меньшим, чем для сравнительного катализатора М-4 на 5% и без молекулярного сита ZRP. Выход легкого масла выше, чем при применении сравнительного катализатора примерно на 2%, а содержание олефина меньше на 5%, чем в случае применения сравнительного катализатора.

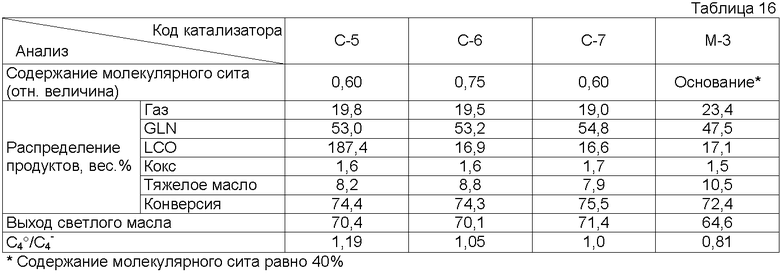

Пример 23

Определение микроактивности в случаетяжелого масла проводили с сырым продуктом, парафиновым дистиллятом 923 при отношении катализатор - масло, равным 4, и при температуре 500°С в установке American XYTYL.AUTO.MAT - II, используя катализаторы С-5, С-6, С-7 и сравнительный катализатор М-3, которые выдерживали при температуре 800°С в течение 17 ч в среде 100% пара. Результаты приведены в Таблице 16.

Как видно из Таблицы 16, катализаторы С-5, С-6 и С-7 обеспечивают высокую степень конверсии тяжелого масла даже при гораздо меньшем содержании цеолита, чем в случае сравнительного катализатора. Выход легкого масла выше на 5,5-6,8%, чем в случае сравнительного катализатора. В частности, индекс активности передачи водорода ΣС4°/ΣC4 = в каждом случае выше, чем для сравнительного катализатора. Все эти данные показывают, что активность снижения содержания олефинов для катализатора по изобретению выше, чем этот показатель для обычного катализатора, используемого для уменьшения содержания олефина.

Пример 24

Катализаторы С-1 и С-9 по изобретению и сравнительный катализатор М-4 выдерживали при температуре 800°С в среде 100% пара в течение 4, 8 и 17 ч, соответственно, и затем осуществляли определение адсорбции азота (опыт BET). Измеренные величины удельной поверхности показаны на Фиг.3.

Как видно из Фиг.3, по сравнению со сравнительным катализатором катализаторы по изобретению сохраняют высокую удельную поверхность, что свидетельствует о высокой гидротермической стабильности катализаторов по изобретению.

Пример 25

Данные катализаторы С-1 - С-9 и сравнительные катализаторы М-2 - М-6 выдерживали при температуре 800°С в течение 17 ч в среде 100% пара и затем измеряли размер равновесной элементарной ячейки цеолита в катализаторе методом XRD. Микроактивность образца катализатора измеряли, используя устройство для определения микроактивности в отношении легкого масла. Результаты измерения приведены в Таблице 17. Микроактивность измеряли в соответствии с известным методом.

Как видно из Таблицы 17, размер элементарной ячейки каждого катализатора по изобретению составляет более 2,430 нм, а размер элементарной ячейки каждого сравнительного катализатора составляет менее 2,430 нм, это показывает, что катализатор по изобретению имеет высокую гидротермическую стабильность и высокую структурную стабильность.

Сравнительный пример 13

Добавляли 1,6 кг (на сухую основу) цеолита DSSY-4, полученного в сравнительном примере 1, к 2,16 кг дистиллированной воды. После суспендирования и гомогенизации молекулярное сито смешивали с коллоидной фазой, которая была получена путем подкисления псевдобоэмита (содержание твердых веществ равно 15%, изготовлен Shandong Aluminum Company) 0,22 л HCl (промышленного сорта) и пептизации. Нагревали до температуры 60-70°С и выдерживали в течение 1 ч. Затем энергично перемешивали в течение 0,5 ч и добавляли 6,4 кг суспензии каолина Suzhou (содержание твердых частиц равно 27%, изготовлен Chinese Kaolin Company), перемешивали и суспендировали в течение 1,5 ч, сушили при распылении, промывали, фильтровали и сушили, получая образец катализатора М-7.

С помощью электронного сканирующего микроскопа с высоким разрешением окружающей среды (FEI Quantan 200 FEG) осуществляли получение изображения частиц катализатора при помощи SE в условиях глубокого вакуума при ускоряющем напряжении 20 кB под давлением в камере для образцов равном 100 Па; для этого анализа морфологии применяли частицы катализатора с увеличением 800Х-1500Х, определяли также содержание элементов на поверхности носителя частиц катализатора при помощи спектрометра EDX энергии. Результаты приведены в Таблице 21.

Основные физические и химические свойства катализаторов С-4 и М-7 приведены в Таблице 18.

Сырое масло (свойства его указаны в Таблице 6) использовали для реакции в фиксированном псевдоожиженном слое при температуре 500°С при отношении катализатор - масло, равном 5, для оценки свойств катализатора С-4 и сравнительного катализатора М-7, которые выдерживали при температуре 800°С в течение 17 ч в среде 100% пара. Полученную бензиновую фракцию анализировали методом хроматографии PONA, результаты приведены в Таблице 19.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР, СОДЕРЖАЩИЙ Y-ЦЕОЛИТ С ИОНАМИ РЕДКОЗЕМЕЛЬНЫХ ЭЛЕМЕНТОВ, ДЛЯ КРЕКИНГА УГЛЕВОДОРОДОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2003 |

|

RU2317143C2 |

| КАТАЛИЗАТОР КРЕКИНГА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2005 |

|

RU2367518C2 |

| КАТАЛИЗАТОР КОНВЕРСИИ УГЛЕВОДОРОДОВ | 2006 |

|

RU2409422C2 |

| СПОСОБ КАТАЛИТИЧЕСКОЙ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 2006 |

|

RU2418842C2 |

| СОДЕРЖАЩИЙ РЕДКОЗЕМЕЛЬНЫЕ ЭЛЕМЕНТЫ Y ЦЕОЛИТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2617477C2 |

| КАТАЛИЗАТОР КАТАЛИТИЧЕСКОГО КРЕКИНГА И ЕГО ПОЛУЧЕНИЕ | 2018 |

|

RU2755891C2 |

| КАТАЛИЗАТОР КАТАЛИТИЧЕСКОГО КРЕКИНГА, СОДЕРЖАЩИЙ РЗЭ-СОДЕРЖАЩИЙ ЦЕОЛИТ, И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2013 |

|

RU2628071C2 |

| КАТАЛИЗАТОР КРЕКИНГА И СПОСОБ ДЛЯ ЕГО ПРИГОТОВЛЕНИЯ | 2021 |

|

RU2832734C1 |

| КАТАЛИЗАТОР ДЛЯ КАТАЛИТИЧЕСКОГО КРЕКИНГА, ЕГО ПОЛУЧЕНИЕ И ИСПОЛЬЗОВАНИЕ | 2008 |

|

RU2471553C2 |

| КАТАЛИТИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ ДИМЕТИЛОВОГО ЭФИРА ИЗ МЕТАНОЛА | 2008 |

|

RU2459799C2 |

Изобретение относится к способу получения катализатора крекинга нефтяных углеводородов, в частности к катализатору крекинга, представляющего собой молекулярное сито, полученное газофазным химическим методом, и к способу его получения. Катализатор крекинга нефтяных углеводородов содержит Y-цеолит редкоземельной формы и носитель, состоящий из связующего и глины, характеризующийся тем, что содержание редкоземельных элементов в кристаллической решетке Y-цеолита редкоземельной формы составляет 4-15 вес.% RE2O3, первоначальный размер элементарной ячейки составляет 2,440-2,465 нм; равновесный размер элементарной ячейки катализатора после выдержки в среде 100% пара при температуре 800°С в течение 17 ч составляет более 2,435 нм, содержание редкоземельных элементов в носителе равно 1,0-8,0 вес.% в расчете на носитель. Способ получения указанного катализатора крекинга включает стадии: (1) ультрастабилизации Y-цеолита, включающей: сушку Y-цеолита до содержания воды менее 10 вес.%, введение в атмосферу газообразного SiCl4 или газообразного SiCl4, уносимого сухим воздухом при весовом соотношении SiCl4 и Y-цеолита, равном 0,1-0,9:1, взаимодействие их при температуре 100-600°С в течение промежутка времени от 10 мин до 6 ч с последующей продувкой Y-цеолита сухим воздухом в течение промежутка времени от 5 мин до 2 ч; смешения ультрастабилизированного Y-цеолита непосредственно с деионизованной водой, суспендирования и возможного перемалывания с получением суспензии молекулярного сита; (2) смешения суспензии молекулярного сита со связующим в виде суспензии и глиной и суспендирования или суспендирования вместе с суспензией связующего и глиной последовательно и формование при распылении и (3) промывки образовавшегося катализатора, фильтрования и сушки. Технический результат - получение катализатора, характеризующегося стабильной структурой элементарной ячейки молекулярного сита, высоким содержанием редкоземельных элементов, низким содержанием окиси натрия и высокой температурой дифференциального термического коллапса, а также высокой активностью при крекинге, высокой степенью конверсии тяжелого масла и высоким выходом легкого масла. В то же время катализатор по изобретению также значительно снижает содержание олефинов и обладает стойкостью к загрязнению тяжелыми металлами. 2 н. и 18 з.п. ф-лы, 19 табл., 4 ил.

1. Катализатор крекинга нефтяных углеводородов, содержащий Y-цеолит редкоземельной формы и носитель, состоящий из связующего и глины, характеризующийся тем, что содержание редкоземельных элементов в кристаллической решетке Y-цеолита редкоземельной формы составляет 4-15 вес.% RE2O3, первоначальный размер элементарной ячейки составляет 2,440-2,465 нм; равновесный размер элементарной ячейки катализатора после выдержки в среде 100% пара при температуре 800°С в течение 17 ч составляет более 2,435 нм, содержание редкоземельных элементов в носителе равно 1,0-8,0 вес.% в расчете на носитель.

2. Катализатор по п.1, отличающийся тем, что содержание редкоземельных элементов в кристаллической решетке Y-цеолита редкоземельной формы составляет 6-12 вес.% RE2O3.

3. Катализатор по п.1, отличающийся тем, что первоначальный размер элементарной ячейки Y-цеолита редкоземельной формы составляет 2,445-2,460 нм, равновесный размер элементарной ячейки катализатора после выдержки в среде 100% пара при температуре 800°С в течение 17 ч составляет более 2,440 нм.

4. Катализатор по п.3, отличающийся тем, что первоначальный размер элементарной ячейки Y-цеолита редкоземельной формы равен 2,450-2,458 нм; равновесный размер элементарной ячейки катализатора после выдержки в среде 100% пара при температуре 800°С в течение 17 ч составляет более 2,445 нм.

5. Катализатор по п.1, отличающийся тем, что он содержит в качестве носителя 10-60 вес.% связующего и 2-75 вес.% глины.

6. Катализатор по п.5, отличающийся тем, что он содержит 15-40 вес.% связующего и 20-60 вес.% глины.

7. Катализатор по п.1, отличающийся тем, что Y-цеолит редкоземельной формы имеет дифференциальную температуру термического коллапса, равную 1000-1056°С.

8. Способ получения катализатора крекинга по п.1, включающий стадии:

(1) ультрастабилизации Y-цеолита, включающей сушку Y-цеолита до содержания воды менее 10 вес.%, введение в атмосферу газообразного SiCl4 или газообразного SiCl4, уносимого сухим воздухом при весовом соотношении SiCl4 и Y-цеолита, равном 0,1-0,9:1, взаимодействие их при температуре 100-600°С в течение промежутка времени от 10 мин до 6 ч с последующей продувкой Y-цеолита сухим воздухом в течение промежутка времени от 5 мин до 2 ч; смешения ультрастабилизированного Y-цеолита непосредственно с деионизованной водой, суспендирования и возможного перемалывания с получением суспензии молекулярного сита;

(2) смешения суспензии молекулярного сита со связующим в виде суспензии и глиной и суспендирования или суспендирования вместе с суспензией связующего и глиной последовательно и формование при распылении и

(3) промывки образовавшегося катализатора, фильтрования и сушки.

9. Способ по п.8, отличающийся тем, что Y-цеолит выбран из одного или более цеолита NaY, цеолита RENaY, цеолита REHY и цеолита REY.

10. Способ по п.8, отличающийся тем, что процедура ультрастабилизации Y-цеолита приводит к удалению более 90 вес.% Na2O в структуре цеолита.

11. Способ по п.10, отличающийся тем, что процедура ультрастабилизации Y-цеолита приводит к удалению более 93 вес.% Na2O в структуре цеолита.

12. Способ по п.11, отличающийся тем, что процедура ультрастабилизации Y-цеолита приводит к удалению более 95 вес.% Na2O в структуре цеолита.

13. Способ по п.8, отличающийся тем, что содержание воды в Y-цеолите после сушки составляет менее 5 вес.%.

14. Способ по п.8, отличающийся тем, что температура составляет 150-500°С.

15. Способ по п.8, отличающийся тем, что суспензию молекулярного сита используют непосредственно для пептизации суспензии связующего.

16. Способ по п.15, отличающийся тем, что содержание твердых веществ в суспензии связующего составляет 8-15 вес.%.

17. Способ по п.8, отличающийся тем, что смешение и суспендирование цеолита и воды осуществляют при их отношении 1:1-10 после ультрастабилизации Y-цеолита на стадии (1).

18. Способ по п.17, отличающийся тем, что смешение и суспендирование цеолита и воды осуществляют при их отношении 1:1,5-3.

19. Способ по п.8, отличающийся тем, что суспензию молекулярного сита вначале смешивают и суспендируют с суспензией связующего и полученную суспензию смешивают и суспендируют с глиной.

20. Способ по п.8, отличающийся тем, что связующее представляет собой псевдобемит.

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА КРЕКИНГА | 1994 |

|

RU2064835C1 |

| RU 95109439 A, 27.08.1997 | |||

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРОВ ДЛЯ КОНВЕРСИИ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 0 |

|

SU187735A1 |

| Способ регенерации окисленных масел | 1987 |

|

SU1493656A1 |

| US 4900428 A, 13.02.1990. | |||

Авторы

Даты

2010-09-20—Публикация

2006-03-31—Подача