Область техники, к которой относится изобретение

Настоящее изобретение относится к устройству индукционной сварки для термосваривания упаковочного материала для производства герметичных упаковок с жидкими пищевыми продуктами.

Настоящее изобретение относится также к упаковочному блоку, предназначенному для непрерывного производства герметичных упаковок с жидкими пищевыми продуктами, отличительной особенностью которого является наличие указанного сварочного устройства.

Предпосылки к созданию изобретения

Многие льющиеся пищевые продукты, такие как фруктовый сок, пастеризованное молоко, вино, томатная паста и т.п., продаются в упаковках, изготовленных из стерилизованного упаковочного материала.

Типичным примером такой упаковки может служить имеющая форму параллелепипеда упаковка для жидких или льющихся пищевых продуктов, известная под наименованием «тетрабрик асептик» (зарегистрированная торговая марка), которую формируют путем складывания и сваривания слоистого полосового упаковочного материала, имеющего слоистую структуру, состоящую из слоя волокнистого материала, например бумаги, покрытого с обеих сторон слоями пластика, например полиэтилена.

В случае применения в асептических упаковках, предназначенных для продуктов длительного хранения, таких как пастеризованное молоко, упаковочный материал содержит слой защитного материала, например алюминиевой фольги, наложенного на слой термосвариваемого пластика и в свою очередь покрытого другим слоем термосвариваемого пластика, в конечном счете образующего внутреннюю поверхность упаковки, соприкасающуюся с пищевым продуктом.

Как известно, такие упаковки изготавливают на полностью автоматизированных упаковочных линиях, на которых формируют непрерывную трубу из подаваемого полотна упаковочного материала; полотно упаковочного материала подвергают стерилизации на самом упаковочном блоке, например путем нанесения химического стерилизующего реагента, такого как раствор перекиси водорода, который после стерилизации удаляют с поверхностей упаковочного материала, например испаряют под воздействием нагрева; а стерилизованное таким образом полотно упаковочного материала сохраняют в замкнутой стерильной среде, и свертывают, и сваривают в продольном направлении для формирования вертикальной трубы.

Трубу непрерывно подают в первом вертикальном направлении, заполняют стерилизованным или подвергаемым стерилизации пищевым продуктом и сжимают в равноотстоящих поперечных сечениях двумя парами захватов. Конкретнее, пары захватов действуют на трубу периодически и последовательно для термосваривания упаковочного материала на трубе и формирования непрерывной полосы упаковок типа «подушка», соединенных между собой соответствующими сварочными зонами, т.е. проходящими во втором направлении, перпендикулярном указанному первому направлению. Упаковки типа «подушка» разделяют путем резания соответствующих поперечных сварочных зон, после чего транспортируют к участку завершающего складывания, где их складывают механическим путем, придавая им конечную форму параллелепипеда.

Часть трубы, зажатая между каждой парой захватов, подвергается термосварке с помощью нагревательного средства, размещенного на одном из захватов, и для локального плавления двух слоев подвергаемого термосварке пластика, прочно зажатого между захватами.

Конкретнее, когда слой защитного материала образуется листом электропроводящего материала, например алюминия, упаковочный материал обычно сваривается с использованием так называемого процесса сварки путем индукционного нагрева, при котором в то время, когда труба зажимается между захватами, в алюминиевом листе индуцируются вихревые токи, вызывающие локальный нагрев алюминиевого листа, и, таким образом, локальное плавление термосвариваемого пластика.

Конкретнее, при индукционной термосварке нагревательное средство состоит по существу из индуктора, размещенного на одном из двух захватов, известных как сварочные захваты, питание которого осуществляется от генератора высокочастотного тока, и который по существу образуется одним или двумя индукционными стержнями, изготовленными из электропроводящего материала, проходящими параллельно второму направлению, и взаимодействующими с материалом трубы для возбуждения в нем вихревых токов и нагрева этого материала до заданной температуры сварки. Другой захват, известный как контрзахват, снабжен прижимными устройствами из эластомерного материала, которые взаимодействуют с индукционными стержнями для термосваривания трубы по соответствующей поперечной сварочной зоне.

В конце операции сваривания режущий элемент, размещенный на одном из двух захватов, обычно на контрзахвате, и взаимодействующий с трубой упаковочного материала, приводится в действие для разрезания трубы по средней линии поперечной сварочной зоны и, таким образом, отрезает пакет типа «подушка» от нижнего конца трубы упаковочного материала. Таким образом, нижний конец оказывается сварен в поперечном направлении, и зажимы, по достижении нижней мертвой точки, размыкаются для того, чтобы избежать пересечения с верхней частью трубы. В то же время другая пара зажимов, управление которой осуществляется таким же образом, движется вниз от верхней мертвой точки и повторяет операции захвата/формирования, сваривания и отрезания, описанные выше.

Анализ состояния упаковочного материала в процессе операции термосварки показал, что вихревые токи, индуцированные в поперечном сечении трубы упаковочного материала, зажатой между соответствующей парой захватов, перемещаются по бесконечной траектории, являющейся линейной на двух продольных сторонах участка взаимодействия индуктора и трубы, т.е. вдоль сторон, параллельных второму направлению, и являющейся примерно полукруглой рядом с краями поперечного сечения. Иными словами, ток перемещается линейно в противоположных направлениях вдоль двух продольных сторон участка взаимодействия индуктора и трубы и, рядом с краями поперечного сечения, зажатого между захватами, отклоняется в направлении центра поперечного сечения («эффект отклонения»), так что поперечная сварочная зона оказывается уже по концам, чем в центральной части, т.е. части, пересекающей продольный шов, формируемый сначала для получения трубы упаковочного материала. Кроме того, при упаковке льющихся пищевых продуктов, содержащих мелкие твердые частицы (такие как семена в продуктах из томатов), которые могут оказаться захваченными между не сваренными частями двух соприкасающихся листов упаковочного материала, желательно, получение как можно более широкой поперечной сварочной зоны для снижения вероятности образования сквозного канала в сваренной части.

С целью устранения указанных недостатков в патентной заявке ЕР0992431, поданной автором настоящей заявки, предлагается разрезать каждое поперечное сечение трубы упаковочного материала перед его свариванием.

Как показано в указанном Европейском патенте, смена последовательности выполнения операций резания и сварки ведет к изменению траектории вихревых токов, индуцируемых в поперечном сечении трубы упаковочного материала. То есть разделительная линия, создаваемая режущим элементом в трубе упаковочного материала, прерывает электрическую непрерывность алюминиевого листа, так что вихревые токи, индуцируемые индукционными стержнями в упаковочном материале, не распространяются за пределы противоположных сторон разделительной линии. Иными словами, вихревые токи, индуцированные в упаковочном материале индукционными стержнями с одной стороны разделительной линии, стремятся к индукционным стержням на противоположной стороне разделительной линии, но из-за разрыва в упаковочном материале принуждены к образованию замкнутой траектории на той же стороне разделительной линии.

Область сварки с обеих сторон разделительной линии оказывается поэтому более или менее постоянной за счет резкого уменьшения эффекта отклонения вихревого тока рядом с краями поперечного сечения трубы, зажатой между захватами.

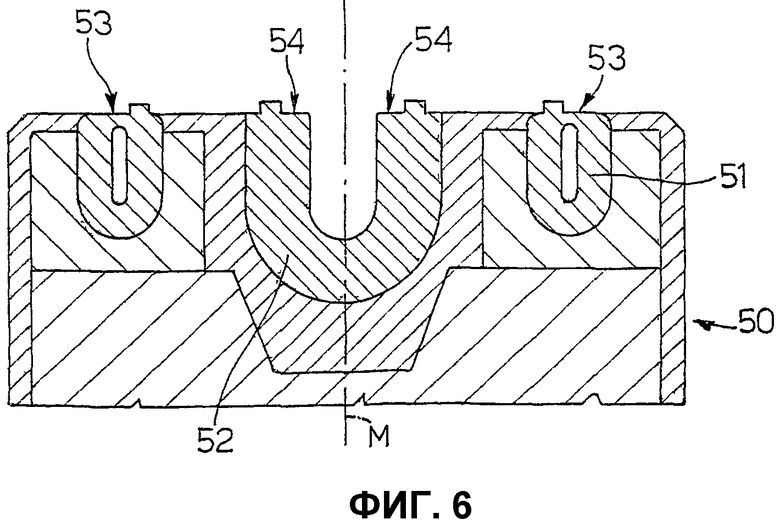

Позицией 50 на фиг.6 обозначен в целом один пример известного сварочного захвата, который может использоваться, в частности, на упаковочных блоках, на которых поперечные сечения трубы упаковочного материала режут перед индукционной сваркой.

Захват 50 имеет плоскость симметрии М, перпендикулярную направлению перемещения трубы упаковочного материала, и содержит два индукционных элемента 51, 52, размещенных внутри соответствующих торцевых гнезд на захвате 50 и взаимодействующих с упаковочным материалом через соответствующие пары активных поверхностей 53, 54.

Более конкретно индукционный элемент 51 имеет U-образную форму, имеет по существу кольцевое поперечное сечение и образует снаружи две активные поверхности 53, симметрично расположенные на противоположных сторонах плоскости М. Индукционный элемент 52 образуется прямым стержнем с U-образным поперечным сечением, помещенным вдоль середины захвата 50 и ограничивающим две активные поверхности 54, расположенные на противоположных сторонах плоскости М и между активными поверхностями 53. Все активные поверхности 53, 54 содержат сплошные или разделенные на части продольные выступы, выступающие в направлении упаковочного материала.

При использовании сварочного захвата 50 было установлено, что вихревой ток, индуцируемый в упаковочном материале, перемещается по бесконечным, по существу симметричным траекториям на противоположных сторонах разделительной линии, полученной с помощью режущего элемента. Более конкретно на каждой стороне разделительной линии вихревой ток движется по прямой вдоль каждой активной поверхности и минимально отклоняется рядом с краями упаковочного материала; такое отклонение оказывает отрицательное влияние только на небольшую часть области сваривания и поэтому пренебрежимо мало.

Описанный выше сварочный захват 50, хотя и обеспечивает получение поперечных сварочных зон, более широких, чем те, которые можно получить без нарушения порядка операций резания и сварки, все же обладает некоторыми недостатками, не позволяющими полностью использовать те преимущества, которые он дает.

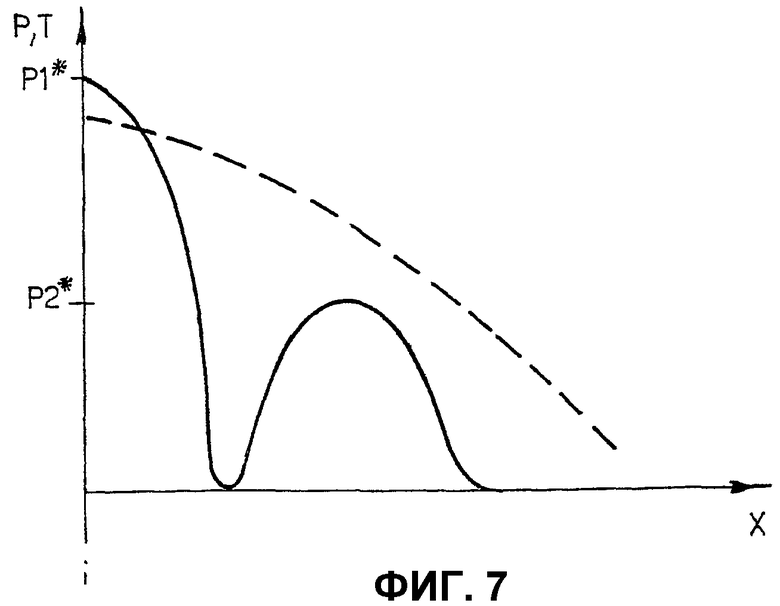

В частности, на фиг.7 показано графическое изображение индуцированной мощности (сплошная линия) и температуры (пунктирная линия) в алюминиевом слое поперечного сечения трубы упаковочного материала, взаимодействующего с захватом 50, как функция расстояния от плоскости М или, в равной мере, от разделительной линии поперечного сечения.

Показанный на фиг.7 график относится только к одной из двух половин, на которые плоскость М в идеале делит поперечное сечение трубы упаковочного материала, взаимодействующей с захватом 50, причем понятно, что кривые индуцированной мощности и температуры в другой половине поперечного сечения полностью симметричны с показанными относительно плоскости М.

Как показано на графике на фиг.7, при данной геометрической форме сварочного захвата 50, и в особенности активных поверхностей 53, 54 индукционных элементов 51, 52, мощность, индуцированная в алюминиевом слое, достигает пика Р1* на плоскости М и пика Р2* на каждой активной поверхности 53 и принимает минимальное значение между каждой активной поверхностью 54 и прилегающей активной поверхностью 53. В действительности пик Р2* значительно ниже пика Р1*.

Распределение температуры вдоль алюминиевого слоя упаковочного материала непосредственно определяется распределением индуцированной мощности, зависящим от соотношения размеров активных поверхностей 53, 54 индукционных элементов 51, 52.

Более конкретно при движении в направлении перемещения упаковочного материала от плоскости М или, что одно и то же, от разделительной линии, полученной с помощью режущего элемента, температура в алюминиевом слое поперечного сечения трубы упаковочного материала, взаимодействующем с захватом 50, резко падает (примерно на 40%).

Указанное распределение температуры ведет к перегреву слоев термосвариваемого пластического материала в середине продольной части поперечной сварочной зоны, так что расплавленный материал, зажатый между захватами, стремится вытечь за пределы сварочной зоны, что ведет к ухудшению качества сварки. Для компенсации низкой мощности, индуцированной на участках отклонения вихревого тока, которая приводит к уменьшению нагрева упаковочного материала, как можно видеть на фиг.6 и 7, сварочный захват 50 должен иметь на участках отклонения тока вкладыши, выполненные из материала, концентрирующего магнитный поток, такого как ферритосодержащий композитный материал; аналогичные вкладыши должны быть помещены на захвате 50 на пересечении поперечной сварочной зоны и продольного шва на трубе упаковочного материала. В действительности на указанном пересечении, где материал для сваривания толще из-за присутствия трех наложенных друг на друга слоев материала, получаемое при отсутствии вкладышей качество сварки в менее нагретой части упаковочного материала неудовлетворительно.

Описание изобретения

Технической задачей настоящего изобретения является создание устройства индукционной сварки, конструкция которого позволяет устранить перечисленные недостатки.

Согласно настоящему изобретению создано устройство индукционной сварки, предназначенное для термосваривания упаковочного материала для производства герметичных упаковок с жидкими пищевыми продуктами, как заявлено в п.1 формулы изобретения.

Еще одной технической задачей настоящего изобретения является создание упаковочного блока, предназначенного для производства герметичных упаковок с жидкими пищевыми продуктами из трубы упаковочного материала, который обеспечивает улучшенное по сравнению с известными упаковочными блоками поперечное сваривание упаковочного материала.

Согласно настоящему изобретению предлагается усовершенствованный упаковочный блок, предназначенный для производства герметичных упаковок с жидкими пищевыми продуктами из трубы упаковочного материала, как заявлено в п.10 формулы изобретения.

Краткое описание чертежей

Предпочтительный, не ограничивающий рамки изобретения вариант реализации настоящего изобретения будет описан в качестве примера со ссылкой на прилагаемые чертежи, на которых:

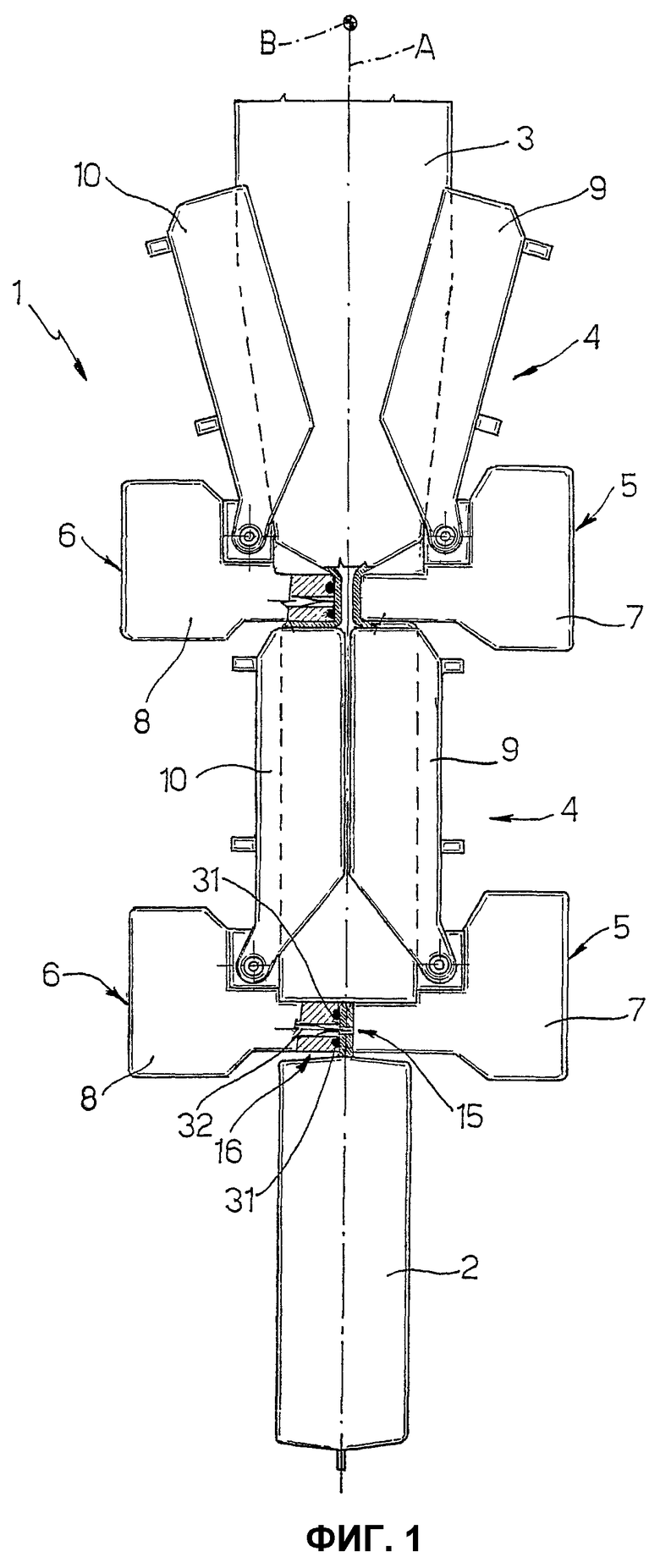

фиг.1 - изображение сбоку со снятыми для наглядности деталями упаковочного блока, предназначенного для производства асептических герметичных упаковок с жидкими пищевыми продуктами из трубы упаковочного материала, которая подается по вертикальной формовочной трассе;

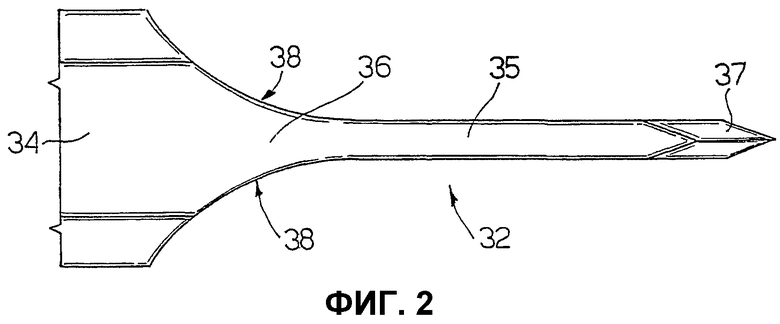

фиг.2 - в увеличенном масштабе изображение сбоку режущего элемента показанного на фиг.1 упаковочного блока;

фиг.3 - поперечный разрез индукционного сварочного захвата, соответствующего настоящему изобретению, и формовочная часть показанного на фиг.1 упаковочного блока;

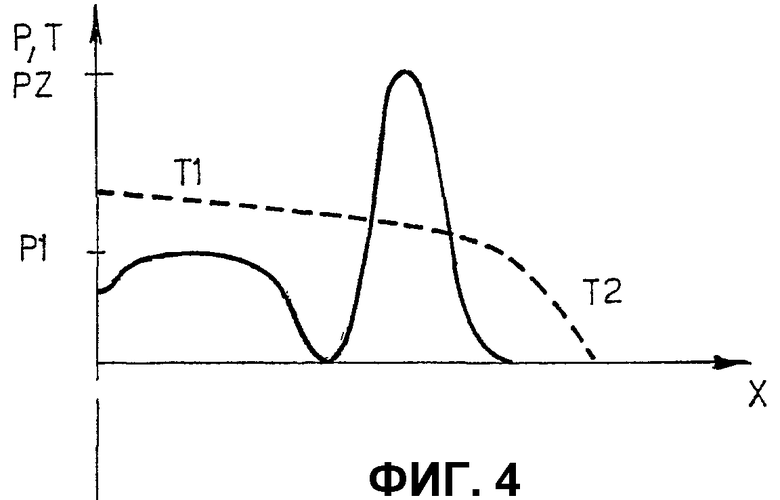

фиг.4 - графическое изображение индуцированной мощности и температуры в алюминиевом слое упаковочного материала, взаимодействующего с показанным на фиг.3 сварочным захватом, как функции расстояния от срединной плоскости захвата, перпендикулярной формовочной трассе;

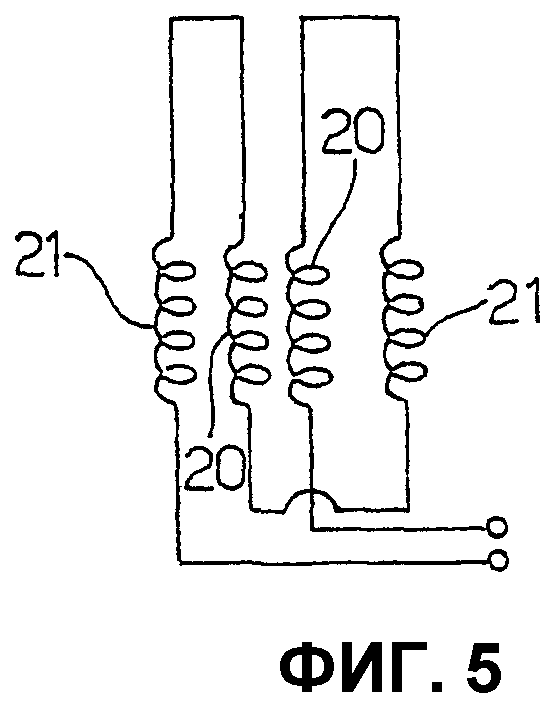

фиг.5 - соответствующая электрическая схема показанного на фиг.3 сварочного захвата;

фиг.6 - поперечный разрез известного индукционного сварочного захвата;

фиг.7 - графическое изображение индуцированной мощности и температуры в алюминиевом слое упаковочного материала, взаимодействующего с показанным на фиг.6 сварочным захватом, как функции расстояния от срединной плоскости захвата, перпендикулярной формовочной трассе.

Наилучший способ реализации изобретения

Позиция 1 на фиг.1 обозначает в целом упаковочный блок, предназначенный для производства асептических герметичных упаковок 2 с жидкими пищевыми продуктами, такими как пастеризованное молоко, фруктовый сок, вино и т.п., из трубы 3 упаковочного материала.

Упаковочный материал имеет многослойную структуру (не показана) и содержит слой волокнистого материала, обычно бумаги, покрытый с обеих сторон соответствующими слоями термосвариваемого пластика, например полиэтилена; и на стороне упаковочного материала, в конечном счете соприкасающейся с пищевым продуктом, находящимся в упаковке 2, имеется также слой электропроводящего защитного материала, например алюминия, в свою очередь покрытого одним или несколькими слоями термосвариваемого пластика.

Трубу 3 формируют известным способом перед блоком 1 путем свертывания в продольном направлении и сваривания полотна термосвариваемого листового материала, заполняют стерилизованным или подвергаемым стерилизации пищевым продуктом, подлежащим упаковке, и продвигают с помощью известных устройств (не показаны) вдоль вертикальной траектории, обозначенной направлением А.

Блок 1 содержит пару формовочных узлов 4, способных перемещаться по вертикали вдоль соответствующих направляющих (не показаны) и периодически и последовательно взаимодействующих с трубой 3, осуществляя захват, индукционную тепловую сварку и разрезание трубы 3 в равноотстоящих поперечных сечениях.

Каждый формовочный узел 4 по существу содержит ползун (не показан), движущийся по соответствующей направляющей, и два захвата 5, 6 (показанные только так, как требуется для ясного понимания настоящего изобретения), шарнирно соединенные с ползуном на соответствующих горизонтальных осях и перемещаемые между полностью закрытым положением и полностью открытым положением.

В показанном примере захваты 5, 6 каждого формовочного узла 4 имеют соответствующие рычаги 7, 8, которые взаимодействуют с трубой 3 и располагаются параллельно направлению В, перпендикулярному направлению А, будучи расположены с противоположных сторон трубы 3.

Каждый формовочный узел 4 содержит также два формовочных элемента 9, 10, обращенных друг к другу, шарнирно соединенных с соответствующими захватами 5, 6 и способных перемещаться между открытым положением, в которое они переводятся упругим средством (не показано) и закрытым положением, в котором они образуют просвет, ограничивающий форму и объем упаковки 2, которая должна быть сформована между ними.

Каждый формовочный узел 4 содержит также устройство индукционной сварки 15 и режущее устройство 16, предназначенные соответственно для индукционной термической сварки и разрезания по срединной линии каждого поперечного сечения трубы 3 упаковочного материала, зажатого между соответствующими захватами 5, 6.

Как показано на фиг.3, сварочное устройство 15 содержит две пары индукционных элементов 20, 21, размещенных в соответствующих торцевых гнездах несущего тела, соединенных в единое целое с помощью обычных крепежных средств с рычагом 7 захвата 5 соответствующего формовочного узла 4. С другой стороны, несущее тело 24 может быть выполнено как одно целое с рычагом 7 соответствующего захвата 5.

Индукционные элементы 20, 21 предпочтительно соединяют последовательно (фиг.5) с питанием от известного и не показанного здесь источника тока. С другой стороны, индукционные элементы 20, 21 могут соединяться параллельно, хотя такое решение не является настолько же эффективным, как последовательное соединение, и не обеспечивает оптимальной стабильности работы сварочного устройства 15 в том случае, когда индукционные элементы 20, 21 разделены небольшим расстоянием.

В показанном примере индукционные элементы 20, 21 образуются соответствующими электропроводящими стержнями, проходящими в направлении В и размещенными попарно с противоположных сторон срединной плоскости R, перпендикулярной направлению А, несущего тела 24 соответствующего захвата 5.

Конкретнее индукционные элементы 20 располагаются симметрично относительно плоскости R и помещаются между индукционными элементами 21, которые также располагаются симметрично на противоположных сторонах плоскости R.

Предпочтительно индукционные элементы 20 имеют квадратное поперечное сечение, а индукционные элементы 21 - прямоугольное поперечное сечение.

Индукционные элементы 20, 21 взаимодействуют с трубой 3 упаковочного материала посредством соответствующих предпочтительно прямоугольных активных поверхностей 25, 26, вытянутых в направлении В, проходя в определенной плоскости, перпендикулярной плоскости R, при ширине в направлении А и длине в направлении В. Активные поверхности 25, которые являются идентичными, очевидно помещаются в направлении А между активными поверхностями 26, которые также являются идентичными и имеют такую же длину, как активные поверхности 25.

Как показано на фиг.3, соответствующие выступы 28, вытянутые в направлении В, выступают из активных поверхностей 25 в направлении трубы 3 упаковочного материала. Выступы 28 могут быть сплошными или разделенными на части и располагаться по существу по всей длине соответствующих активных поверхностей 25, будучи предназначены при термической сварке для повышения давления зажима на трубе 3.

В не показанном здесь варианте активные поверхности 26 могут также быть снабжены соответствующими сплошными или разделенными на части продольными выступами.

Важным аспектов настоящего изобретения является то, что ширина L1 активных поверхностей 25 превышает или равна ширине L2 активных поверхностей 26, по меньшей мере, на большей части, предпочтительно 80%, длины активных поверхностей 25, 26.

Отношение ширины L1 активных поверхностей 25 к ширине L2 активных поверхностей 26 предпочтительно составляет от 1 до 4 и предпочтительно равно 2,25.

На фиг.4 графически изображены индуцированная мощность (сплошная линия) и температура (пунктирная линия) в алюминиевом слое поперечного сечения трубы 3, зажатого между соответствующей парой захватов 5, 6, как функция расстояния от срединной плоскости R захвата 5 или, в равной степени, от средней линии разреза поперечного сечения.

Поскольку представленный на фиг.4 график относится только к одной из двух половин, на которые плоскость R идеально делит поперечное сечение трубы 3, зажатое между захватами 5 и 6, следует понимать, что кривые индуцированной мощности и температуры в другой половине поперечного сечения полностью симметричны относительно плоскости R показанным кривым.

Как показано на графике на фиг.4, мощность, индуцированная в алюминиевом слое, достигает пика Р1 на активных поверхностях 25 и пика Р2 на активных поверхностях 26, и принимает минимальное значение между такой активной поверхностью 25 и прилегающей к ней активной поверхностью 26. Конкретнее пик Р2 на индуктивных элементах 21 гораздо выше пика Р1.

Температурный график является непосредственным результатом распределения индуцированной мощности, связанным с соотношением размеров активных поверхностей 25, 26 индуктивных элементов 20, 21.

Как ясно показано на фиг.4, при движении от плоскости R в направлении А температура в алюминиевом слое поперечного сечения трубы 3, зажатого между захватами 5 и 6, несколько понижается по направлению к внешней периферии захвата 5 (линейный участок Т1), после чего резко снижается (участок перегиба Т2) после захвата 5, где упаковочный материал не требует термосваривания. Конкретнее, вдоль линейного участка Т1 температура снижается приблизительно на 15-20%, так что тепло распределяется более или менее равномерно по всему поперечному сечению трубы 3, подвергаемой сварке.

В предпочтительном варианте реализации несущее тело 24 выполнено из материала на основе алюминия, и снабжается изнутри двумя вкладышами 30, выполненными из концентрирующего магнитный поток материала - в приведенном примере из ферритосодержащего материала - и помещается между индукционными элементами 20, 21 и соответствующими частями несущего тела 24.

Сварочное устройство 15 содержит также две прижимных прокладки 31 (фиг.1), выполненные из жаропрочного эластомерного материала, предпочтительно нитриловой резины, и помещенные в соответствующие торцевые гнезда соответствующей формы, выполненные в захвате 6 каждого формовочного узла 4 и симметрично расположенные с противоположных сторон срединной плоскости R. Прижимные прокладки 31 каждого захвата 6 взаимодействуют с активными поверхностями 25, 26 индукционных элементов 20, 21 соответствующего захвата 5 для сжатия и термосварки трубы 3 с противоположных сторон плоскости R.

Как показано на фиг.1 и 2, режущее устройство 16 содержит по существу плоский режущий элемент 32, размещенный с возможностью скольжения в лицевом гнезде на захвате 6 каждого формовочного узла 4, который может двигаться по плоскости R и приводится в действие известным способом (не показан) с помощью гидравлического цилиндра, включенного в состав захвата 6.

Режущий элемент 32 обычно удерживается отведенным с помощью известного упругого средства (не показано) в положении покоя, размещаясь полностью внутри соответствующего захвата 6, и переводится с помощью соответствующего гидравлического цилиндра в переднее режущее положение, в котором он выступает вперед относительно соответствующего захвата 6, входит во взаимодействие с полостью 33 в соответствующем захвате 5 и выполняет разрезание по срединной линии соответствующего поперечного сечения трубы 3.

Режущий элемент 32 содержит пластинчатую базовую часть 34, соединенную в одно целое с исполнительным элементом гидравлического цилиндра, и резак 35, толщина которого уменьшается в направлении А по сравнению с базовой частью 34, с тем, чтобы гарантировать высокое давление во время операции резания и не допустить повреждения упаковочного материала. Конкретнее резак 35 соединяется с базовой частью 34 участком 36, поперечное сечение которого возрастает в направлении базовой части 34 и который ограничивается наружными поверхностями 38, имеющими вогнутую форму, и имеет заостренную кромку 37 на противоположном конце.

Описанное выше сварочное устройство особенно подходит для упаковочных блоков, в которых поперечное сечение трубы 3 упаковочного материала режут до индукционной сварки. Более конкретно, как показано при сопоставлении фиг.4 и 5, новые соотношения размеров, принятые для активных поверхностей 25, 26 индукционных элементов 20, 21, обеспечивают более равномерное распределение тепла по всему поперечному сечению трубы 3, зажатой между захватами 5 и 6, способствуя таким образом улучшению качества сваривания и, кроме всего прочего, устраняя отрицательный эффект «выдавливания» расплавленного при термической сварке пластика из сварочной ленты, вызванного перегревом.

Кроме того, изменение распределения индуцированной мощности по поперечным сечениям трубы 3 при сварке, и в особенности повышение мощности, индуцированной в самых крайних индукционных элементах 21 каждого захвата 5, устраняет необходимость вкладышей из концентрирующего магнитный поток материала на участках отклонения вихревых токов и на пересечении поперечных сварочных зон и продольного шва на трубе 3 упаковочного материала. Поэтому одно сварочное устройство 15 может быть использовано при различной ширине трубы 3 упаковочного материала для изготовления различных видов упаковок одинакового объема.

Очевидна возможность внесения изменений в приведенное здесь и проиллюстрированное описание без отклонения, однако, от объема настоящего изобретения, определяемого в прилагаемой формуле изобретения.

Устройство индукционной сварки для термосваривания упаковочного материала может быть использовано в упаковочном блоке для непрерывного производства герметичных упаковок с жидкими пищевыми продуктами при подаче трубы упаковочного материала в первом направлении. Сварочное устройство содержит индукционные средства, взаимодействующие с упаковочным материалом посредством двух первых активных поверхностей и двух вторых активных поверхностей. Вторые активные поверхности расположены между первыми активными поверхностями в первом направлении и содержат выступы, выступающие в направлении упаковочного материала. Активные поверхности имеют ширину по первому направлению и длину по второму направлению, перпендикулярному первому направлению. Ширина вторых активных поверхностей превышает ширину первых активных поверхностей, по меньшей мере, на большей части длины первой и второй активных поверхностей. Несущее тело устройства для размещения индукционных средств выполнено из материала на основе алюминия с внутренним слоем концентрирующего магнитный поток материала, помещенного между индукционными средствами и несущим телом. Упаковочный блок содержит, по меньшей мере, две пары захватов, периодически и последовательно воздействующих на трубу, зажимая трубу на разделенных одинаковыми промежутками участках поперечного сечения. На каждой паре захватов расположены устройство индукционной сварки и режущее устройство, предназначенное для резания поперечных сечений трубы во втором направлении. Режущее устройство содержит режущий элемент, имеющий базовую часть и резак, толщина которого уменьшается в первом направлении по сравнению с базовой частью. Резак соединяется с базовой частью посредством участка, поперечное сечение которого увеличивается в направлении базовой части и который образован наружными поверхностями, имеющими вогнутую форму. Соотношение размеров активных поверхностей обеспечивает равномерное распределение тепла по всему поперечному сечению трубы, зажатой между захватами, способствуя, таким образом улучшению качества сваривания, устраняя отрицательный эффект «выдавливания» расплавленного при термической сварке пластика из сварочной ленты, вызванного перегревом. Кроме того, изменение распределения индуцированной мощности по поперечным сечениям трубы при сварке, в особенности повышение мощности, индуцированной в самых крайних индукционных элементах каждого захвата, устраняет необходимость вкладышей из концентрирующего магнитный поток материала на участках отклонения вихревых токов и на пересечении поперечных сварочных зон и продольного шва на трубе упаковочного материала. Поэтому одно сварочное устройство может быть использовано при различной ширине трубы упаковочного материала для изготовления различных видов упаковок одинакового объема. 2 н. и 10 з.п. ф-лы, 7 ил.

| Способ очистки кварцевого сырья | 1981 |

|

SU992431A1 |

| 0 |

|

SU274641A1 | |

| ФОРМИРОВАТЕЛЬ РАЗНОПОЛЯРНЫХ ИМПУЛЬСОВ | 0 |

|

SU387512A1 |

| US 4487313 A, 11.12.1984 | |||

| Ключевой стабилизатор напряжения | 1973 |

|

SU460540A1 |

| Устройство для изготовления, наполнения продуктом и запечатывания пакетов из материала,включающего термопластик | 1983 |

|

SU1422989A3 |

Авторы

Даты

2007-01-10—Публикация

2002-06-17—Подача