Изобретение относится к неразрушающему контролю трубопроводов, конкретно, к оценке общей потери металла в контролируемом участке трубопровода.

Общеизвестен способ оценки общих потерь металла путем инструментального измерения (штангенциркулем, микрометром и др.) наружного диаметра трубы в разных сечениях контролируемого участка, в предположении, что потери металла происходят только с наружной стороны трубы. Этот способ не может быть использован, если наружная сторона трубы недоступна.

Общеизвестен способ оценки общих потерь металла суммарно с наружной и внутренней стороны трубы путем ультразвуковой толщинометрии стенок трубы, осуществляемый с наружной стороны трубы в разных сечениях контролируемого участка. Этот способ не может быть использован, если наружная сторона трубы недоступна.

Известен способ оценки общих потерь металла на участке недоступной снаружи трубы с помощью кроулера, передвигаемого внутри трубы текущей жидкостью (например, нефтью) [1, 2]. В кроулере расположен ультразвуковой толщиномер, осуществляющий измерение толщины стенки трубы в иммерсионном варианте. Этот способ не может быть использован, если внутренняя сторона трубы недоступна. Даже при доступности к внутренней стороне трубы, он не может быть применен при отсутствии жидкости в трубе. Этот способ также не применяется при контроле труб малого диаметра и малопротяженных трубопроводов, вследствие экономической нецелесообразности, даже при наличии жидкости и внутреннего доступа.

Известен способ оценки общих потерь металла на участке недоступной снаружи трубы малого диаметра с помощью технологии «ИРИС» [3, 4], основанной на иммерсионной ультразвуковой толщинометрии. Этот способ не может быть использован, если внутренняя сторона трубы недоступна. Обеспечение доступности к внутренней стороне трубы не может быть осуществлено без остановки производственного процесса, в котором участвует трубопровод.

Наиболее близким к заявляемому изобретению, по условию осуществления, является способ оценки дефектности металла на контролируемом участке трубопровода, не требующий доступа ни к наружной, ни к внутренней стороне стенки трубы и осуществляемый с наружной поверхности соседнего участка трубопровода. Этот способ основан на эхо-импульсном ультразвуковом дистанционном контроле [5, 6]. Для его реализации, расположенный на наружной стенке соседнего участка трубы ультразвуковой преобразователь, излучает ультразвуковой импульс в направлении контролируемого участка, заполняя ультразвуком все сечение металла трубы. Отраженный от неоднородностей сечения контролируемого участка трубы ультразвуковой импульс возвращается к ультразвуковому преобразователю и оценивается по своим параметрам, связанным с неоднородностью сечения. Но данный способ не пригоден для оценки потерь металла при плавном характере утонения стенок трубы, т.к. ультразвуковой импульс от участков плавного изменения толщины стенки не отражается.

Техническим результатом заявляемого решения является возможность оценки потерь металла при плавном характере износа этого металла (например, коррозионного), что снаружи, что изнутри труб или одновременно, изнутри и снаружи. Технический результат достигается тем, что через контролируемый (находящийся в недоступном участке трубопровода) и соседний (свободный от препятствий) участки трубопровода одновременно пропускают электрический ток; подключают высокоомный электрический нуль-индикатор высокой (например, микровольтовой) чувствительности таким образом, чтобы один его контакт был пристыкован к общей границе стыковки обоих участков, а другой, выполненный с раздвоенным концом, - к другой границе каждого из участков: и контролируемого, и соседнего. Контакт в месте подключения к границе соседнего участка (подвижный контакт) передвигают до установления нулевого положения индикатора. Далее, измеряют длины обоих участков: и контролируемого, и соседнего. По соотношению этих длин и по потере металла в соседнем участке, оценка которой произведена известными методами, производят оценку потери металла в недоступном участке трубопровода.

В настоящем изобретении предлагается простой и недорогой способ оценки потерь металла на недоступном участке трубопровода при наличии доступа к наружной поверхности соседнего участка этого же трубопровода. В процессе реализации способа, не нарушается целостность трубопровода и не останавливается его работа по назначению.

Примерами возможного практического применения способа могут служить:

- контроль участка трубопровода, проходящего под шоссейной дорогой или железнодорожной насыпью, или при переходе через небольшую речку;

- контроль участка газораспределительной трубы, проходящей сквозь бетонную (или другого материала) стену жилого дома.

Пример практического применения. Для проверки эффективности предлагаемого способа были проведены следующие действия.

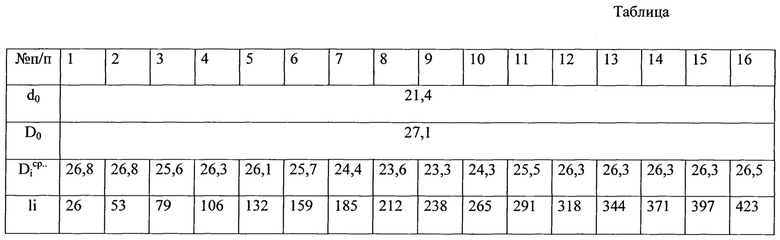

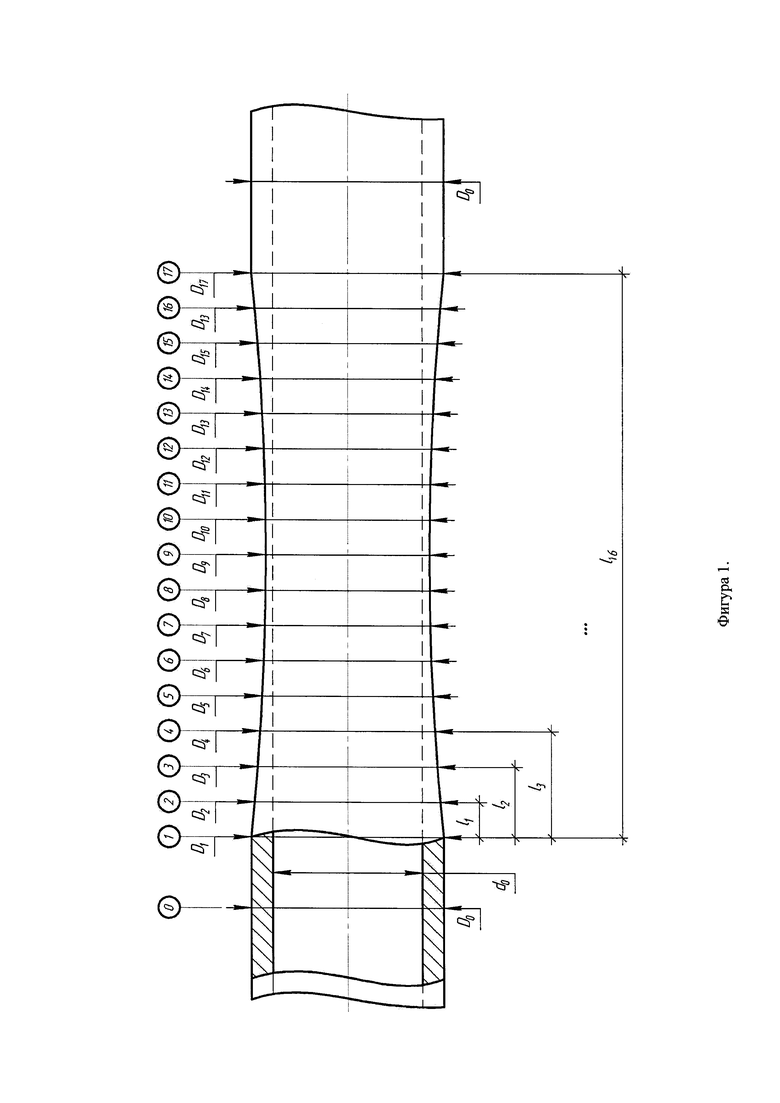

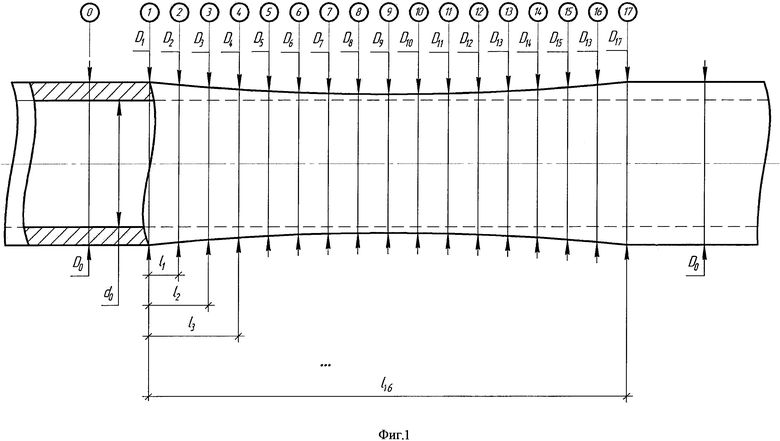

Измерения проводились на трубе с наружным диаметром 27,1 мм, с внутренним диаметром 21,4 мм (толщина стенки - 2,85 мм), изготовленной из стали 3. Длина трубы была равной 2 м. На участке трубы длиной 423 мм имитировался коррозионный износ наружной стороны, путем снятия части металла механическим способом. Съем металла был равномерным по цилиндрической поверхности относительно оси трубы и постепенным утонением от концов участка длиной 423 мм к его середине до значения наружного диаметра 23,3 мм. Изменения наружного диаметра, измеренные штангенциркулем, показаны на фигуре 1, а данные измерений приведены в таблице.

Объем участка трубы без утонения длиной 423 мм равен:

Vисх.=π*423*[(27,1/2)2-(21,4/2)2]=91780 мм3=91,78 см3.

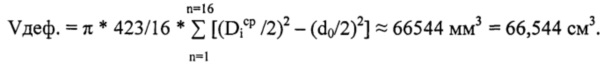

Объем дефектного (утоненного) участка трубы длиной 423 мм рассчитан по формуле:

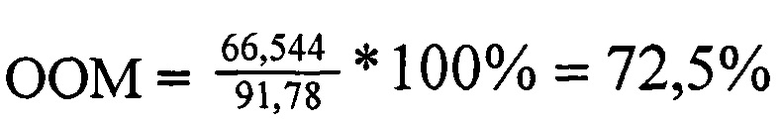

Отношение объемов дефектного и исходного участков равной длины определяет относительный остаточный объем металла дефектного участка:

Для оценки остаточного объема металла дефектного участка предлагаемым заявителями способом к концам трубы подключался источник тока, выполненный в виде аккумулятора 12V, с последовательно включенным сопротивлением 10 Ом. В качестве нуль-индикатора использовался наноамперметр Ф195. Может быть использован любой другой нуль-индикатор с высокой чувствительностью, проградуированный в амперах, вольтах, омах (или в других электрических единицах или вообще не проградуированный). Высокоомный электрический нуль-индикатор микровольтовой чувствительности подключался одним концом (контактом) к общей границе стыковки обоих участков, а другим, выполненным с раздвоенным концом, - к другой границе каждого из участков (и контролируемого, и соседнего).

Контакт в месте подключения к границе соседнего участка (подвижный контакт) передвигался до момента установления нулевого показания индикатора. После чего измеряли длины обоих участков - контролируемого и соседнего. Измерения длин участков проводились рулеткой с погрешностью менее 2 мм.

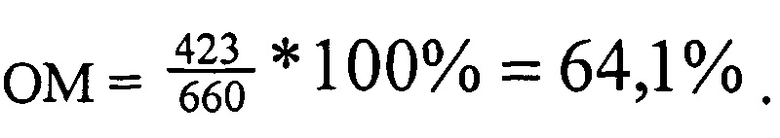

Нулевое показание нуль-индикатора было зафиксировано при длине соседнего участка (с исходными внешним и внутренним диаметрами), равной 660 мм. Относительная интегральная оценка остаточного металла на дефектном участке, полученная с помощью предлагаемого заявителями способа, равна:

Таким образом, полученная с помощью предлагаемого заявителями способа оценка остаточного металла на дефектном участке фактически совпадает (с незначительной погрешностью) с результатом измерения известным способом относительного остаточного объема металла на этом же участке. Полученный результат говорит об эффективности предлагаемого заявителями способа оценки остаточного металла в недоступном участке контролируемого трубопровода.

Между величинами ОМ и ООМ существует зависимость: ООМ≥ОМ. ООМ - относительный остаточный объем металла; ОМ - относительная оценка остаточного металла (по формуле изобретения). Примерное равенство величин ООМ и ОМ наступает при равномерном коррозионном износе.

Источники информации

1. Снаряд - дефектоскоп «Ультраскан» WM [Интернет, Библиотека Нефть - газ: текст с термином «Дефектоскоп»].

2. Ультраскан М [Интернет, Большая энциклопедия Нефти Газа, Снаряд-дефектоскоп, Снаряд-дефектоскоп Ультраскан М].

3. [Интернет. IRIS - ультразвуковой иммерсионный эхо - метод с вращающимся зеркалом], фирма «Testex».

4. [Интернет. Ультразвуковые дефектоскопы, толщиномеры, Прибор Multiscan MS5800 для контроля труб].

5. «Focus Teletest» - ультразвуковая система для приведения неразрушающего контроля труб нормальными волнами. [Интернет. Система контроля труб Focus Teletest].

6. [Интернет. Ультразвуковой волноводный контроль трубопровдов (Wavemaker 63)].

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ КАЧЕСТВА ТЕРМООБРАБОТКИ СВАРНЫХ СОЕДИНЕНИЙ | 2005 |

|

RU2296319C2 |

| СПОСОБ ДИАГНОСТИКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ "ОТС-1" МЕТАЛЛИЧЕСКИХ ИНЖЕНЕРНЫХ КОНСТРУКЦИЙ И КОММУНИКАЦИЙ ЗДАНИЯ | 2005 |

|

RU2295123C1 |

| СПОСОБ ОЦЕНКИ ОПАСНОСТИ ДЕФЕКТОВ ТРУБОПРОВОДА | 1998 |

|

RU2172929C2 |

| СПОСОБ ВНУТРИТРУБНОЙ ДИАГНОСТИКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ТРУБОПРОВОДА | 2018 |

|

RU2697008C1 |

| УСТРОЙСТВО ВНУТРИТРУБНОЙ ДИАГНОСТИКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ТРУБОПРОВОДА | 2018 |

|

RU2697007C1 |

| Способ определения координат точки выхода акустической оси ультразвукового луча призматического преобразователя | 1984 |

|

SU1315893A1 |

| СПОСОБ ОБСЛЕДОВАНИЯ ТРУБОПРОВОДА, ПОДВЕРЖЕННОГО КОРРОЗИОННОМУ РАСТРЕСКИВАНИЮ ПОД НАПРЯЖЕНИЕМ | 2004 |

|

RU2332609C2 |

| Способ определения точного объема вынесенного металла коррозионных дефектов по ультразвуковым данным ВТД | 2015 |

|

RU2607359C1 |

| СПОСОБ ОТБРАКОВКИ И РЕМОНТА ТРУБ ПОДЗЕМНЫХ ТРУБОПРОВОДОВ | 2016 |

|

RU2639599C2 |

| Способ поверки фазометров | 1985 |

|

SU1272291A1 |

Использование: для оценки коррозионных потерь металла в недоступном участке трубопровода. Сущность изобретения заключается в том, что выполняют оценку дефектности контролируемого участка трубопровода с наружной стороны соседнего, доступного участка этого же трубопровода, при этом оценку дефектности осуществляют, пропуская сразу через контролируемый и соседний участки трубопровода электрический ток, подключают высокоомный электрический нуль-индикатор высокой чувствительности одним концом к общей границе стыковки обоих участков, а другим, раздвоенным концом, к другой границе каждого из участков - и контролируемого, и соседнего, причем контакт в месте подключения к границе соседнего участка передвигают до установления нулевого положения индикатора, после чего измеряют длины обоих участков и по соотношению этих длин и по потере металла в соседнем участке, оценка которого произведена известными методами, производят оценку потери металла в недоступном участке трубопровода. Технический результат: обеспечение возможности оценки потерь металла при плавном характере износа этого металла (например, коррозионного), что снаружи, что изнутри труб или одновременно, изнутри и снаружи. 1 ил., 1 табл.

Способ оценки коррозионных потерь металла в недоступном участке трубопровода, включающий оценку дефектности контролируемого участка трубопровода с наружной стороны соседнего, доступного участка этого же трубопровода, отличающийся тем, что оценку дефектности осуществляют, пропуская сразу через контролируемый и соседний участки трубопровода электрический ток, подключают высокоомный электрический нуль-индикатор высокой чувствительности одним концом к общей границе стыковки обоих участков, а другим, раздвоенным концом, к другой границе каждого из участков - и контролируемого, и соседнего, причем контакт в месте подключения к границе соседнего участка передвигают до установления нулевого положения индикатора, после чего измеряют длины обоих участков и по соотношению этих длин и по потере металла в соседнем участке, оценка которой произведена известными методами, производят оценку потери металла в недоступном участке трубопровода.

| ВНУТРИТРУБНЫЙ ДЕФЕКТОСКОП (ВАРИАНТЫ) И СПОСОБ ЕГО ПРИМЕНЕНИЯ | 2009 |

|

RU2400738C1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ СТЕНОК ТРУБОПРОВОДОВ | 2011 |

|

RU2453835C1 |

| Вихретоковый дефектоскоп для контроля цилиндрических изделий | 1988 |

|

SU1589196A1 |

| RU 93028383 A, 27.02.1995 | |||

| US 2015127274 A1, 07.05.2015 | |||

| СПОСОБ ПОЛУЧЕНИЯ КОНСЕРВОВ "ПТИЦА С ГАРНИРОМ И ПАРОВЫМ СОУСОМ" | 2012 |

|

RU2487572C1 |

Авторы

Даты

2018-10-30—Публикация

2017-12-18—Подача