Настоящее изобретение относится к дроблению/грохочению минералов и, в частности, к приводному устройству для дробилки/грохота и к дробилке/грохоту с таким приводным устройством.

Известны дробилки для минералов в которых дробление осуществляется путем подачи минерала в устройство, содержащее дробящий блок, приводимый в действие вращающимся приводным устройством и выполненный с возможностью измельчать материал, поданный в дробящий блок, например, до требуемого размера, благодаря действию дробящих элементов в дробящем блоке, приводимых прямо или косвенно через по меньшей мере один приводной вал дробящего блока, приводимого в действие вращающимся приводным устройством. Дробящие блоки, в которых предусмотрено применение настоящего изобретения, содержат первичные, вторичные и третичные измельчители для дробления и, в частности, сортировки минералов.

Типичный известный дробящий блок может содержать множество удлиненных дробящих сборок, установленных с возможностью вращения в рамном корпусе так, чтобы из оси проходили параллельно, и несущих дробящие образования, например, дробящие зубья. Типичный дробящий узел содержит вращающийся вал, несущий барабан, снабженный дробящими зубьями выступающими наружу от него по существу радиально. Эти дробящие зубья взаимодействуют для ограничения прохода между дробящими узлами так, чтобы слишком большие куски минерала не могли пройти сквозь них. Вращение дробящих сборок, приводимых в действие вращающимся приводным устройством стремится измельчить такие крупные куски минерала, например, за счет ломания по мере того, как они захватываются между зубьями соседних дробящих сборов, или за счет комбинированного воздействия растягивающих, сжимающих и срезающих нагрузок, заставляющих минерал разрушаться.

Например, такие барабаны могут иметь относительно большие зубья на противоположных барабанах, взаимодействующие для дробления больших кусков минерала. Противоположные барабаны типично, но не обязательно, выполнены так, чтобы вращаться в противоположных направлениях и могут вращаться в любую сторону относительно рамы. Во время работы дробление материала для снижения размера частиц до требуемого может происходить и между зубьями на противоположных барабанах, и между зубьями барабана и боковой стенкой корпуса. На боковой стенке корпуса или рядом с боковой стенкой корпуса могут быть установлены дополнительные структуры, способствующие дроблению и сортировке в этой точке, например, в форме дополнительных зубчатых структур, выступающих внутрь из боковой стенки.

Настоящее изобретение, в частности, относится к дробящим блокам, образованным множеством удлиненных дробящих сборок, установленных с возможностью вращения так, были их оси были параллельны, и описывается ниже именно в этом контексте, но не ограничивается такими дробящими блоками, но может применяться в любом дробящем блоке, приводимым в действие вращающимся приводом.

В типичной системе вращающегося привода вращающийся электрический асинхронный двигатель переменного тока применяется для приведения во вращение одного или более вала дробилки через главный приводной редуктор, выполненный с возможностью создавать требуемое передаточное отношение между вращающимся электродвигателем и валом. Чтобы выдерживать существенные механические напряжения, которые могут возникать при работе дробилки, особенно для работ, требующих большой мощности и для дробления более твердых минералов, обычно асинхронный двигатель соединяют с входным валом главного приводного редуктора через гидродинамическую муфту. Каждый вал дробилки с выходным валом главного приводного редуктора соединяет жесткая механическая муфта.

Вращающиеся асинхронные двигатели переменного тока как средство подачи мощности на приводимые во вращение дробилки и грохоты являются эффективным решением, которое отвечает многим конкретным требованиям дробления и грохочения, и они стали чрезвычайно широко применяться для разных дробилок/грохотов и, в частности, для таких, которые содержат множество параллельных вращающихся дробящих барабанов. Однако, такая конструкция не лишена проблем.

Крутящий момент, создаваемый асинхронным электродвигателем переменного тока может существенно меняться с частотой вращения. Это может ограничить диапазон частот вращения, на которых возможна эффективная работа.

Более того, существенную долю подаваемого вращающимся асинхронным электродвигателем переменного тока полного момента составляет момент, который можно приписать инерции его ротора. Если приводной вал асинхронного двигателя соединен системой прямого привода через главный приводной редуктор с кинематической цепью и расположенной за ней дробилкой, это инерция проходит непосредственно через редуктор и жестким образом на машину. За исключением случае малой мощности или мягких минералов, такой неуправляемый момент, приписываемый инерции ротора, может привести к значительным проблемам. В жесткой кинематической цепи отсутствует возможность принять его. Полученные напряжения могут привести к поломке машины. Поэтому, обычно в такую кинематическую цепь включают ограничивающую момент муфту и, в частности, гидродинамическую муфту, чтобы уменьшить влияние неуправляемого момента, приписываемого инерции ротора и проходящего через редуктор на остальную часть кинематической цепи.

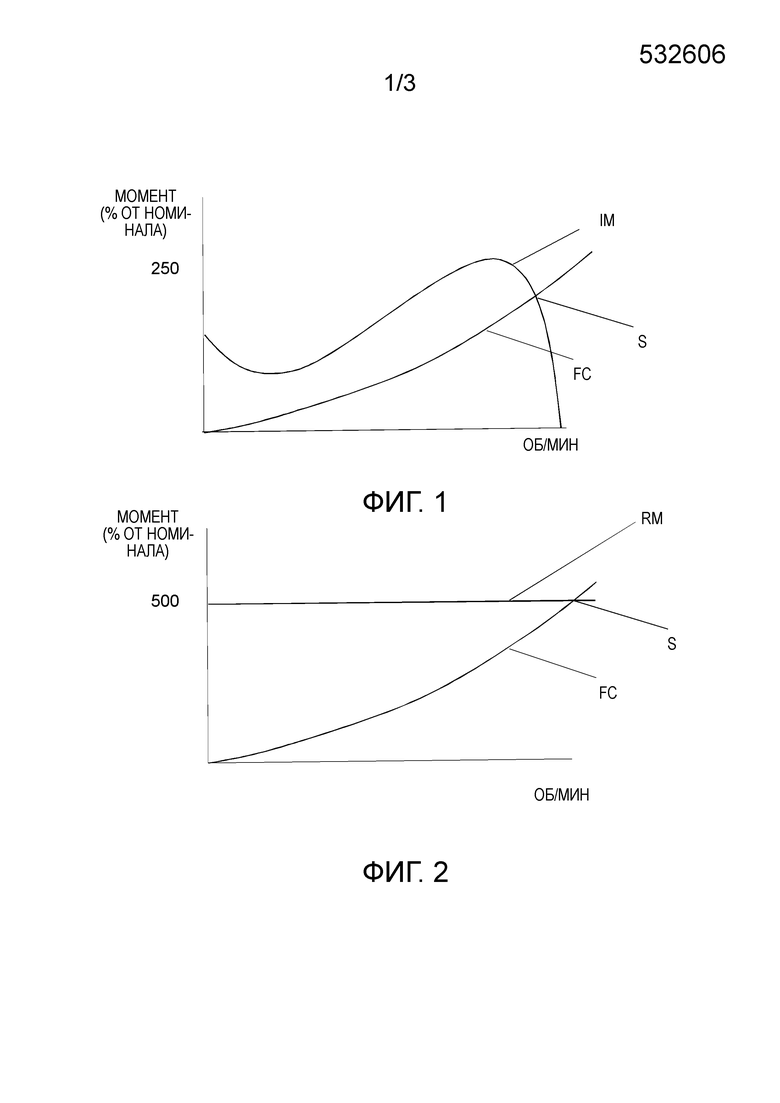

Общие принципы такой системы можно рассматривать со ссылками на упрощенную схему на фиг. 1. Показана типичная кривая подачи крутящего момента, показывающая полный момент как процент от номинального относительно частоты вращения для типичного асинхронного двигателя (IM). Типичная реакция момента на частоту вращения для гидродинамической муфты, рассчитанной для применения с иллюстративным двигателем, показана кривой (FC). Точный профиль кривой момента для гидродинамической муфты (FC) определяется ее конструкцией и может регулироваться путем регулировки заполнения ее жидкостью.

Как можно видеть на очень обобщенной схеме на фиг. 1, фундаментальным признаком различных реакций момента двигателя и гидродинамической муфты является то, что он создает стабильное и синхронное состояние в точке (S). Это - частота вращения, при которой комбинация асинхронного двигателя и гидродинамической муфты осуществляет стабильный привод редуктора.

Для стабильной работы типичная конструкция системы будет такой, чтобы эксплуатировать асинхронный двигатель в зоне разрушения (breakdown zone) после пика, но как можно ближе к пику. Двигатель и гидродинамическая муфта сконструированы с учетом этого принципа для определения подходящего положения на кривой для синхронной работы (S). Для типичных операций дробления минерала может подходить частота вращения 1500 об/мин.

Применение гидродинамической муфты, которая сильно снизила инерцию относящуюся к асинхронному двигателю, снижает неуправляемый момент, приписываемый инерции и в значительной степени подаваемый на редуктор, достаточно для подачи момента безопасной величины при работе с оптимальной частотой вращения.

Другим преимуществом применения гидродинамической муфты является то, что она поглощает ударные нагрузки, которые в противном случае могут генерироваться на дробилке в переходных условиях и передаваться по жесткой кинематической цепи, приводя к повреждениям. Гидродинамическая муфта придает системе некоторую степень торсионной нечувствительности.

Однако применение гидродинамической муфты сужает и без того ограниченный диапазон изменения подачи момента асинхронного двигателя, эффективно ограничивая подачу до единственного синхронного состояния, которое является фиксированным после того, как будет задано конструкцией комбинации.

Желательными были бы альтернативные привода, которые могут удовлетворять потребности дробящего блока в приводе и, в частности, привода, которые могут удовлетворять потребности дробящего блока в приводе, в то же время ослабляя некоторые или все из перечисленных недостатков.

Поэтому, согласно настоящему изобретению в наиболее общем аспекте, дробилка минерала содержит дробящий блок, имеющий по меньшей мере один вращающийся приводной вал и сконфигурированный так, что вращение приводного врала при эксплуатации стремится раздробить минерал, подаваемый в дробящий блок, например, до требуемого размера, вращающийся электродвигатель и приводной редуктор; в котором приводной вал дробящего блока соединен для вращения с выходным валом редуктора, вращающийся электродвигатель соединен с для привода во вращение входного вала главного приводного редуктора, и вращающийся электродвигатель является вентильно-индукторным двигателем.

В самом широком смысле настоящее изобретение может применяться для применения и привода во вращения дробящего блока любой конфигурации, который приводится устройством вращающегося привода и выполнен с возможностью дробить минерал, подаваемый в дробящий блок, например, до требуемого размера, путем работы дробящих элементов в дробящем блоке, приводимом прямо или косвенно через по меньшей мере один приводной вал дробящего блока. Изобретение в самом широком смысле отличается тем, что приводной вал приводится устройством вращающегося привода, которое содержит вентильно-индукторный двигатель, а не обычный асинхронный двигатель.

Это представляет радикальный отход от давно устоявшейся практики, относящейся к технологии дробилок/грохотов, которая полагалась на асинхронный электродвигатель переменного тока, приводящий во вращения дробящий блок. После такого отхода количество потенциальных преимуществ может увеличиться.

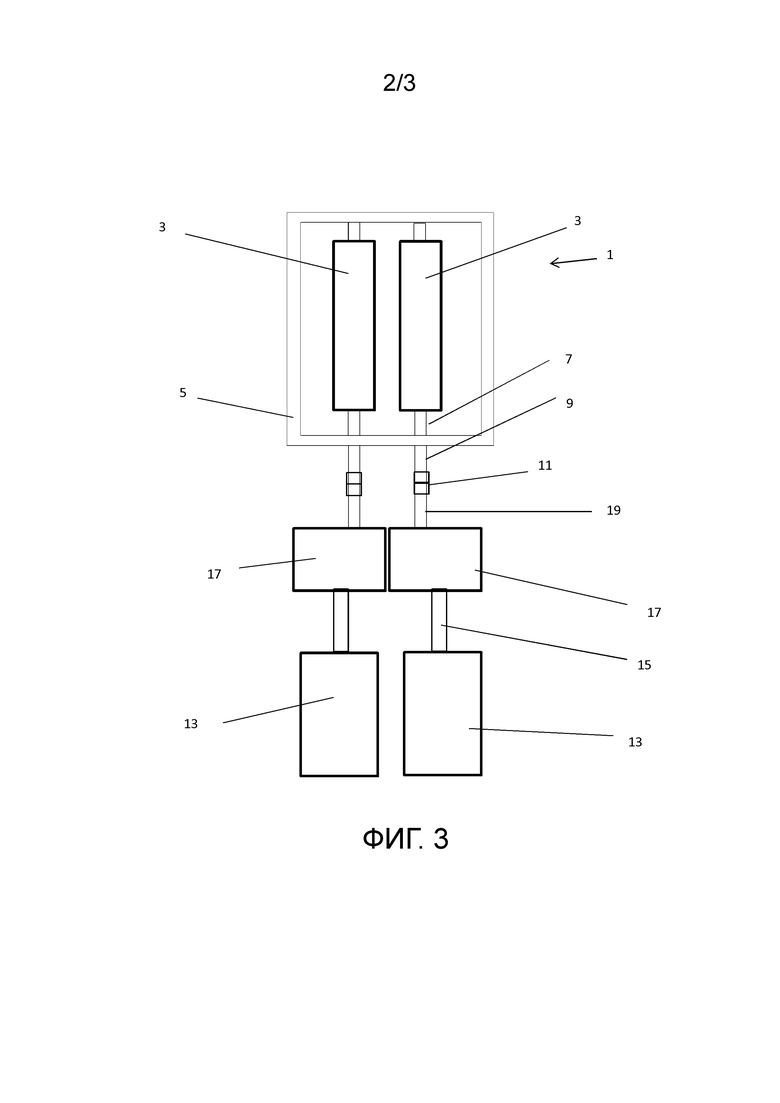

В частности, желательным признаком такого двигателя является способность подавать значительно возросший дополнительный момент. Предлагается чрезвычайно большой дополнительный момент относительно сравнимого асинхронного двигателя (ср., напр., фиг. 1 и 2). Предпочтительно применяется индукторный двигатель, выполненный с возможностью подавать дополнительный момент по меньшей мере 500% от номинала, а в предпочтительном случае, 750% от номинала. Общепризнано, что асинхронный двигатель не способен создавать дополнительный момент больше, чем 250% от номинала.

Другие преимущества могут включать, без ограничения, некоторые или все из следующих:

Применение вентильно-индукторного двигателя дает потенциал применения корпусов двигателя меньшего размера для генерирования большего момента, чем позволяют существующие асинхронные двигатели с корпусами большего размера (напр., вентильно-индукторный двигатель типоразмера 132 кВт генерирует такой же момент, что и асинхронный двигатель 300 кВт).

Программирование пользователем позволяет достичь высокой степени управляемости момента.

Возможно снижение стоимость эксплуатации - вентильно-индукторный двигатель более эффективен чем любая другая доступная в настоящее время комбинация двигателя/пускателя. Возможна работа с генераторами уменьшенного размера.

Броски электрической нагрузки по существу исключаются. Двигатель генерирует меньшую температуру статора.

Себестоимость может быть снижена.

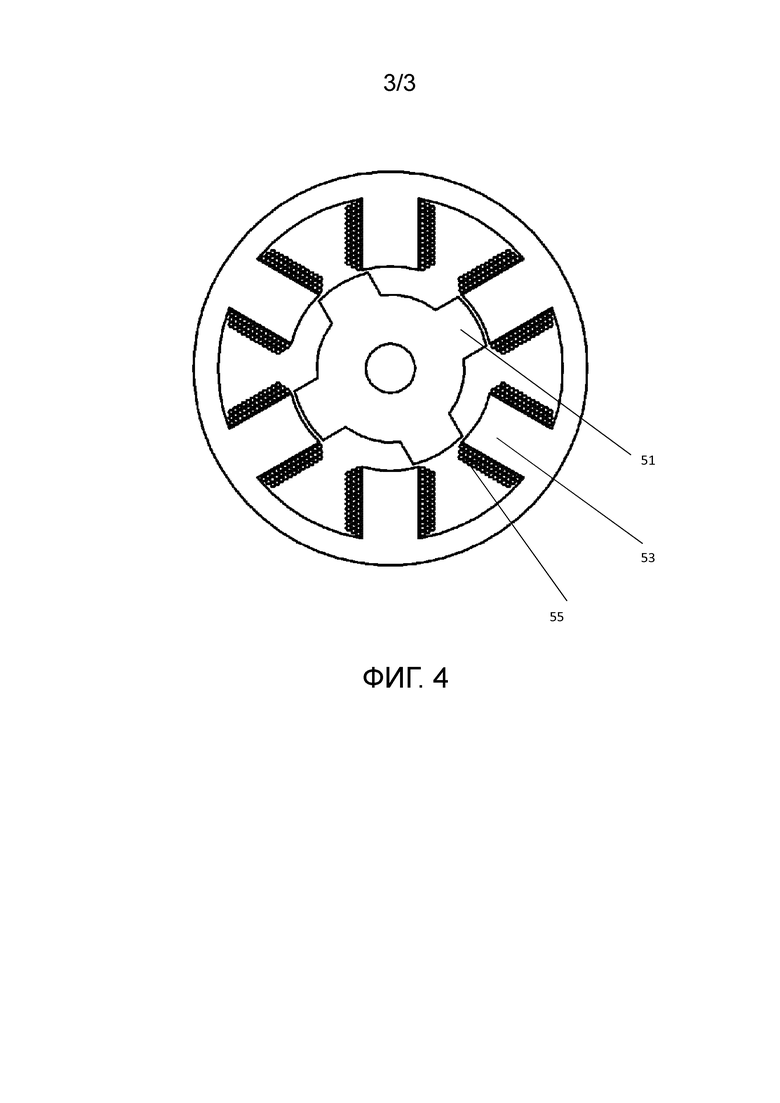

По существу, как будет понятно из нижеследующего, вентильно-индукторный двигатель выполнен с возможностью содержать статор, имеющий множество неподвижных выступающих (рельефных) полюсов, и ротор, содержащий множество вращающихся выступающих (рельефных) полюсов, обращенных по существу к множеству неподвижных рельефных полюсов.

Более конкретно, статор типично содержит множество неподвижных рельефных полюсов, сформированных так, чтобы выступать с заранее определенными угловыми интервалами и вокруг каждого их неподвижных рельефных полюсов намотана обмотка.

Ротор состоит из мягкого магнитного материала, например, слоистой электротехнической стали, который имеет множество выступов, действующих как рельефные магнитные полюса через механизм магнитного сопротивления.

Когда на полюс статора подается питание, генерируется крутящий момент ротора, направленный в сторону снижения сопротивления.

Для вентильно-индукторных двигателей количество полюсов ротора обычно бывает меньше количества полюсов статора. Например, в возможном варианте вентильно-индукторный двигатель имеет количество полюсов статора и ротора, относящееся друг к другу как 3:2, и например, имеет шесть полюсов статора и четыре полюса ротора.

На фиг. 2 в упрощенной схематической форме показан типовой график дополнительного момента относительно частоты вращения для типичного вентильно-индукторного двигателя (RM) для целей сравнения с подобной схемой на фиг. 1. И вновь, дополнительный момент показан как процент от номинального.

Из этой простой схемы очевидны несколько преимуществ использования вентильно-индукторного двигателя. В частности, можно видеть, что вентильно-индукторный двигатель способен создавать значительно больший дополнительный момент относительно сравнимого асинхронного двигателя. Например, типично достижим дополнительный момент в 500% от номинального. Наоборот, при асинхронном двигателе даже в желаемой области работы, показанной на фиг. 1, более типичным будет 250% или ниже.

Кроме того, крутящий момент, создаваемый двигателем, является по существу постоянным и не зависит от частоты вращения. Он не имеет сложного изменяющегося профиля, как у асинхронного двигателя, который показан на фиг. 1.

Иллюстрация на фиг. 2 также содержит кривую реакции крутящего момента для гидродинамической муфты (FC). Как и в системе, представленной на фиг. 1, гидродинамическую муфту можно использовать для уменьшения неуправляемого момента, приписываемого инерции ротора и передаваемого на главный редуктор и на остальную кинематическую цепь, которая без гидродинамической муфты является относительно жесткой на кручение, что предотвращает повреждение системы привода. Наличие такой гидродинамической муфты означает, что крутящий момент, приписываемый инерции и поступающий в систему, зависит от инерции гидродинамической муфты, а не от инерции ротора вентильно-индукторного двигателя.

Как можно видеть на простой схеме на фиг. 2, две кривых крутящего момента все же имеют точку пересечения, которая представляет точку синхронной работы системы двигатель/муфта. Она выбирается в соответствии с предназначением конструкции, но, как отмечалось выше, для типичной дробилки может составлять 1500 об/мин.

Преимущество, даваемое вентильно-индукторным двигателем, заключается в том, что становится относительно легко проектировать гидродинамическую муфту для пересечения, поскольку реакция самого вентильно-индукторного двигателя относительно постоянна и устойчива. Наоборот, переменная реакция асинхронного двигателя и требование удерживать синхронную работу в зоне разрушения (breakdown zone) может сделать проектирование совместимых профилей крутящего момента в двигателях и муфтах более серьезной проблемой.

Далее, в некоторых случаях было обнаружено конкретное и неожиданное преимущество при замене обычного асинхронного двигателя на вентильно-индукторный. В частности, при соответствующем управлении крутящим моментом и инерцией, что находится в пределах компетенции обычного специалиста, за счет соответствующей конструкции вентильно-индукторного двигателя становится возможным рассмотреть полный отказ от гидродинамической муфты, которая присутствует во многих известных системах для защиты дробящего блока и расположена типично между асинхронным двигателем и главным приводным редуктором и, таким образом, устранить некоторые ограничения, описанные в выше в связи с фиг. 1 и фиг. 2.

Таким образом, настоящее изобретение является не просто заменой одного вращающегося электродвигателя на другой без внесения дополнительной функциональности. Оно дает значительную потенциальную дополнительную функциональность через возможность, создаваемую тщательной разработкой рабочих параметров вентильно-индукторного двигателя для управления крутящим моментом, создаваемым двигателем, для упрощения и улучшения общей конструкции кинематической цепи, в частности за счет упрощения конструкции гидродинамической муфты между двигателем и главным редуктором или, в некоторых случаях, даже за счет полного отказа от нее, и, тем самым, позволяя устранить недостатки, которые могут возникнуть из-за сложных конструкций гидродинамической муфты по предшествующему уровню техники.

Отсюда следует, что в возможном предпочтительном варианте настоящего изобретения такая гидродинамическая муфта отсутствует. Соответственно, в таком предпочтительном варианте вращающийся вал вентильно-индукторного двигателя и входной вал главного приводного редуктора соединены друг с другом для вращения непосредственно механически и, например, через прямую механическую муфту, например, жесткую механическую муфту.

Далее следует описание преимуществ конструкции, в которой применяется такая система прямого привода. Следует понимать, что такие конструкции являются факультативным вариантом, иллюстрирующим конкретную функциональность, получаемую за счет применения индукторного двигателя. Изобретение не ограничивается системами прямого привода и модификация или удаление гидродинамической муфты может оказаться неподходящим для всех сценариев конструирования. Соответственно, в альтернативном варианте вращающийся вал вентильно-индукторного двигателя и входной вал главного приводного редуктора соединены друг с другом для вращения конструкцией, которая включает гидродинамическую муфту.

Возможным желаемым признаком применения системы прямого привода вместо гидродинамической муфты, является то, что работа больше не ограничивается синхронным случаем. Существенный дополнительный момент, который может развивать индукторный двигатель, становится доступным во всем диапазоне частот вращения двигателя. Количество других потенциальных эксплуатационных преимуществ может вырасти.

В частности, с помощью регулирования числа оборотов (фиксированных запрограммированных уставок) можно изменять окончательную частоту вращения валов дробилки. Имеется потенциал для повышения производительности, замедления для улучшения захвата машины, замедления для прекращения пульсаций ремня, регулировки частоты вращения для уменьшения скорости износа зубьев и т.д. Можно выполнять практически не ограниченное количество пусков в час. В случае заедания можно очень быстро переключиться с вращения вперед на вращение назад и снова вперед, управляя двигателем. Ни одно из этих преимуществ недоступно при синхронной работе с гидродинамической муфтой.

Применение вентильно-индукторного двигателя не означает что можно автоматически упростить гидродинамическую муфту или отказаться от нее. Главная цель гидродинамической муфты заключается в уменьшении по существу неуправляемого момента, приписываемого инерции ротора, который будет присутствовать, если бы ротор электродвигателя применялся для прямого привода валов редуктора и дробилки. Когда такая гидродинамическая муфта присутствует, крутящий момент, приписываемый инерции, является функцией инерции муфты, а не вала ротора. Для уменьшения крутящего момента сил инерции до удовлетворительной величины можно использовать соответствующую конструкцию муфты.

В типичном асинхронном двигателе может быть необходимо понизить крутящий момент сил инерции в три раза или более. Например, в известной конструкции ротор асинхронного двигателя с инерцией 3,2 кгм-2 применяется с гидродинамической муфтой с инерцией 1,17 кгм-2.

Типичный индукторный двигатель имеет инерцию ротора меньше, чем у типичного асинхронного двигателя, возможно, вдвое, но по существу этого недостаточно, чтобы решить проблему, которую решает гидродинамическая муфта в системах с асинхронным двигателем по предшествующему уровню техники. Простая замена стандартного асинхронного двигателя на стандартный готовый индукторный двигатель эквивалентной мощности не позволит отказаться от гидродинамической муфты.

Однако дополнительным преимуществом применения индукторного двигателя является тио, что индукторный двигатель допускает модификацию инерции ротора, что невозможно в асинхронном двигателе. В асинхронном двигателе мощность по существу может масштабироваться только за счет увеличения размера двигателя и, в частности, за счет увеличения размера ротора. Более высокий момент неизбежно соответствует более высокой инерции. Вентильно-индукторный двигатель не требует такого масштабирования. Благодаря принципам конструкции двигателя можно изменить конструкцию, чтобы подавать требуемый момент с уменьшенной инерцией ротора. Можно изменить стандартную конструкцию, например, применяя более длинный двигатель с более тонким и, следовательно, имеющим меньшую инерцию ротором. При тщательном конструировании вентильно-индукторный двигатель можно модифицировать для подачи требуемого момента с инерцией, удерживаемой на требуемом уровне, что позволит избавится от гидродинамической муфты, что было бы невозможно при асинхронном двигателе.

Таким образом, предлагается такое потенциально существенное упрощение конструкции при условии соответствующе конструкции вентильно-индукторного двигателя для соответствующего управления инерцией для широкого диапазона конструкций и размеров дробящего блока, которые были бы нереалистичны при использовании вращающегося асинхронного электродвигателя и где гидродинамическая муфта была необходима в большинстве вариантов конструкции. Это не является неизбежным следствием применения вентильно-индукторного двигателя. Специалисты, с учетом долгое время существовавшего важнейшего требования защиты дробящего блока от высоких нагрузок при работе и, в частности, от неуправляемого момента, приписываемого инерции ротора, все еще могут считать, что гидродинамическая муфта продолжает оставаться нужной. Без тщательного проектирования вентильно-индукторного двигателя и существенного управления крутящим моментом и без снижения инерции, это мнение, вероятно, будет справедливым. Однако изобретение, в соответствии с его предпочтительным вариантом, основано на понимании того, что при использовании вентильно-индукторных двигателей можно достичь таких высоких степеней управления моментом и снижения инерции и когда такая возможность будет осознана, достижение такого управления находится в рамках компетенции специалиста при соответствующей тщательно проработанной конструкции.

В частности, вентильно-индукторный двигатель должен иметь улучшенные возможности управления моментом и сниженной инерцией. Это может потребовать в определенной степени специализированной конструкции двигателя в зависимости от конкретного варианта применения, что является в пределах компетенции специалиста. Улучшенное управление крутящим моментом может осуществляться с помощью соответствующих систем управления. Снижение инерции для данного требования может быть достигнуто с помощью ротора меньшего диаметра и увеличенной длины или за счет снижения массы ротора.

В известных конструкциях по предшествующему уровню техники гидродинамическая муфта ставилась с двумя конкретными целями. Во-первых, она защищала систему дробилки от чрезмерных уровней неуправляемого момента, приписываемого инерции ротора в двигателе. Во-вторых она обеспечивала некоторую степень защиты от ударных нагрузок дробилки, создавая некоторое торсионное проскальзывание в системе, в остальном очень жесткой при кручении.

Как было указано выше, за счет тщательного конструирования вентильно-индукторного двигателя можно уменьшить инерцию ротора для устранения потребности в первой функции гидродинамической муфты. Может сохраниться желание иметь средство для выполнения второй функции, и создать некоторый допуск на кручение в приводной системе, в остальном остающейся жесткой и неупругой, например, для выдерживания ударных нагрузок.

В возможной другой модификации системы по предпочтительному варианту изобретения, например, для некоторой компенсации защиты, выполняемой в предшествующем уровне техники гидродинамической муфтой, между приводным валом дробящего блока и соответствующим выходным валом главного редуктора предпочтительно можно установить эластичную муфту. Это должно дать некоторый допуск. Такая эластичная муфта заменяет жесткую муфту, типично используемую в известных конструкциях. Это нужно для создания некоторого ротационного допуска при кручении.

Эластичная муфта предпочтительно является упругой механической муфтой. Эластичная муфта предпочтительно является муфтой со змеевидными пружинами.

Такой блок муфты со змеевидными пружинами, например, содержит, известным образом, первую ступицу и вторую ступицу, соединяемые, соответственно с одним из валов, соединяемых для вращения, например, содержит ступицы с фланцами с прорезями или канавками во фланцах, соединенные механически гибким упругим элементом, типично змеевидным элементом, например, змеевидной пружиной.

Дробилка минерала по настоящему изобретению содержит дробящий блок, выполненный с возможностью дробить минерал, подаваемый в дробящий блок, например, до требуемого размера за счет воздействия дробящих элементов, приводимых прямо или косвенно через по меньшей мере один вращающийся приводной вал дробящего блока. Дробящие блоки, предусмотренные для применения в настоящем изобретении содержат первичные, вторичные и третичные измельчители для дробления и, в частности, сортировки минералов. Дробящие блоки, предусмотренные для применения в настоящем изобретении включают роликовые дробилки, щековые дробилки, конические дробилки. Понятно, что применение настоящего изобретения может рассматриваться в применении к дробящему блоку любой такой конфигурации при условии, что дробление осуществляется с приводом от по меньшей мере одного вращающегося приводного вала дробящего блока.

Однако настоящее изобретение особенно применимо в предпочтительном случае к дробящему блоку, содержащему один или более дробящий ролик, валы в котором установлены для вращения, например, в корпусе, образующем раму и структурированы так, что вращение валов дробящего ролика стремится измельчить минерал, например, под действием дробящих образований, таких как дробящие зубья, установленные на дробящих роликах и/или соединенных с ними структурах.

Типичный известный дробящий блок может содержать множество удлиненных дробящих сборок, установленных с возможностью вращения так, чтобы из оси были параллельны, и несущих множество дробящих образований, таких как дробящие зубья.

Поэтому, например, устройство дробилки, такое как дробилка-грохот, содержит множество дробящих сборок, установленных для вращения так, чтобы их оси были параллельны, и каждый дробящий узел, например, содержит вал, выполненный с возможностью вращения и несущий выступающие наружу и, например, [распределенные] по окружности дробящие образования, такие как дробящие зубья; и систему привода во вращение для привода валов как описано выше.

Эти дробящие зубья взаимодействуют для ограничения прохода между дробящими узлами так, что через них не могут пройти куски минерала слишком большого размера, и дополнительно служат для дробления этих кусков минерала слишком большого размера, например, за счет разламывания, когда они захватываются между зубьями соседних дробящих узлов. Дробящие узлы, образующие это множество, могут быть установлены рядом друг с другом, например, в корпусе, образующем раму.

Факультативно могут иметься дополнительные выступы в форме зубьев дробилки или иные, выступающие от боковой стенки корпуса или от основания корпуса к дробящим блокам для помощи в сортировке и/или дроблении. В частности, например, если пара барабанов вращается наружу, если смотреть сверху, дробящие зубья, имеющиеся на боковых стенках, могут быть полезны для помощи в дроблении. Факультативно, дополнительно или альтернативно, пара соседних дробящих блоков может быть снабжена удлиненным дробящим брусом, проходящим продольно в направлении, параллельном осям дробящих блоков, при этом дробящий брус расположен так, что его продольная ось находится между осями вращения дробящих блоков и под ними, и дробящий брус содержит множество дробящих зубьев, разнесенных по его длине. В частности, например, если пара барабанов вращается внутрь, если смотреть сверху, такой дробящий брус может способствовать дроблению.

В простейшем варианте дробящий блок содержит ровно два параллельных дробящих узла, расположенные в корпусе. В альтернативных вариантах может иметься больше чем два дробящих узла. Если имеется больше чем два дробящих узла, они могут быть расположены в общем корпусе или в дополнительных корпусах. Например, в возможном варианте два или более дробящих узла могут быть расположены в соответствующих корпусах соосно.

Пары соседних сборок могут быть смонтированы так, чтобы приводиться во вращение в одном направлении или в противоположных направлениях. Когда соседние пары вращаются в противоположных направлениях, они могут вращаться внутрь по направлению друг к другу, или наружу, по направлению друг от друга, если смотреть сверху. Примеры всех таких компоновок известны из предшествующего уровня техники. Эти варианты изобретения охватывают барабаны, установленные для вращения в любом направлении в любой комбинации и, в зависимости от варианта применения, может быть желательно, чтобы соседние барабаны вращались в противоположных направлениях или в одном направлении, а если имеется три барабана или больше, соседние пары могут вращаться в одном или обои направлениях.

Дробящий блок может иметь монолитную конструкцию или, более типично он может быть узлом компонентов, например, содержащей удлиненное тело, на котором могут быть установлены структуры, несущие зубья и/или зубья, делающие блок завершенным. В удобном варианте дробящий узел содержит вал с множеством зубчатых колец, установленных на валу и соседние кольца разнесены в осевом направлении вала и каждое кольцо неподвижно соединено с валом.

Предпочтительно, каждое зубчатое кольцо содержит кольцевую втулку и один или более ряд зубьев, разнесенных по окружности вокруг втулки, при этом каждый зуб выступает по существу радиально от втулки. Каждое зубчатое кольцо может быть унитарной металлической отливкой или поковкой или профилем, вырезанным ил металлической плиты, где каждый зуб интегрально соединен с кольцевой втулкой.

Каждый зуб может определять собственно дробящий зуб. Альтернативно, каждый зуб может определять внутренний сердечник или нос дробящего зуба, тогда как внешнюю форму дробящего зуба определяет кожух зуба или изнашиваемые пластины, крепящиеся к носу, или нос может содержать приваренные к нему слои износостойкого материала.

В этих вышеописанных вариантах узлов дробящего барабана и в других вариантах, конкретно не описанных выше, дробящий блок может быть выполнен с возможностью дробления минерала, подаваемого в дробящий блок, посредством множество дробящих элементов, снабженных соответствующим множеством приводных валов, например, через отдельный главный приводной редуктор. Альтернативно, может иметься одна приводная система для привода более чем одного вала дробилки. Например, единственный вентильно-индукторный двигатель может быть соединен с единственным входным валом главного приводного редуктора, который имеет множество выходных валов для привода множества приводных валов дробящих блоков и, например, все такие приводные валы дробящих блоков, в частности предпочтительно соединены через описанные выше предпочтительные муфты.

Когда для привода множества приводных валов дробящего блока применяется единственная приводная система, необходимо иметь средство для передачи момента на множество валов дробилки. Кроме того, в частности, но без ограничения случаем, когда имеется единственный привод, может оказаться желательным синхронизировать вращение множества валов. В возможной модификации можно использовать цилиндрические прямозубые шестерни на каждом и множества валов дробилки соответствующего множества дробящих блоков, например, установленных на соответствующих валах дробилки, для передачи момента между валами и/или для соединения и синхронизации их вращения.

В возможной конструкции на выступающей части каждого вала дробилки установлена цилиндрическая прямозубая шестерня для передачи момента между соответствующими валами и/или для координации синхронизации вращения соответствующих валов. Например, в дробилке имеется дискретный замкнутый объем, расположенный между рабочей зоной, где находится множество дробящих блоков, и главным приводным редуктором и выступающая часть каждого вала дробилки проходит в этот объем, и в этом замкнутом объеме расположены цилиндрические прямозубые шестерни, установленные на соответствующих выступающих частях множества валов дробилки.

В альтернативной возможной конструкции имеется синхронизирующий редуктор, имеющий множество выходных валов, соединенный для привода каждого из множества валов дробилки, и по меньшей мере один входной вал, приводимый главным редуктором, при этом в замкнутом объеме редуктора имеется блок синхронизирующей передачи, содержащий находящиеся в зацеплении руг с другом цилиндрические прямозубые шестерни для координации вращения этих выходных валов.

Соответствующий блок синхронизирующей передачи моет, например, содержать вал-шестерню для каждого вала дробилки, проходящий к выходному валу, расположенному вне синхронизирующего редуктора, соединенной с валом дробилки, при этом валы-шестерни соединены с каждым из соответствующих наборов валов дробилки и синхронизируются находящимися в зацеплении друг с другом цилиндрическими прямозубыми шестернями.

Во всех случаях блок синхронизирующей передачи предпочтительно содержит находящиеся в зацеплении друг с другом цилиндрические прямозубые шестерни с передаточным отношением 1:1, независимо от того, расположены ли они в дискретной коробке, соединенной с соответствующими валами дробилки через подходящие муфты, или установлены непосредственно на валах дробилки.

Далее следует описание примера настоящего изобретения со ссылками на приложенные чертежи, где:

Фиг. 1 и 2 - графическое представление рабочих условий, встречающихся в области применения настоящего изобретения, как описано выше,

Фиг. 3 - вид сверху варианта настоящего изобретения, и

Фиг. 4 - сечение, иллюстрирующее принцип индукторного двигателя.

Как показано на фиг. 3, измельчитель минерала содержит дробящий блок (1), состоящий из пары блоков (3) дробящих барабанов. Блоки дробящих барабанов на фиг. 3 показаны чисто схематически, но в эксплуатации содержат ролик, несущий множество выступающих наружу дробящих зубьев.

Блоки (3) дробящих барабанов установлены для вращения в раме 5, являющейся корпусом, и приводятся во вращение валами (7) известным способом. При эксплуатации минерал сортируется известным способом, поскольку дробящие зубья взаимодействуют для ограничения прохода между дробящими блоками так, что слишком большие куски минерала не проходят сквозь них, и дробят такие слишком большие куски минерала, пока они не приобретут размер, позволяющий им пройти сквозь них. Дополнительные выступы (не показаны) могут отходить от внутренней стенки корпуса (5) для того, чтобы способствовать сортировке и/или дроблению.

Эти структуры известны из обычных конструкций дробилок, и хотя оказан вариант дробилки, состоящей из двух дробящих блоков, специалистам понятно, как применить принципы изобретения к другим конструкциям.

Каждый дробящий блок приводится во вращение системой привода, состоящей из электродвигателя (13), вала (15) и главного редуктора (17). Устройство отличается тем, что приводной вал (15) приводится во вращения вентильно-индукторным двигателем (13), а не обычным асинхронным двигателем.

Простая схематическая иллюстрация принципа работы индукторного двигателя приведена на фиг. 4. На фиг. 4 показано схематическое поперечное сечение примера конструкции с шестью фиксированными выступающими полюсами (53) статора, которые сформированы для выступания с регулярными интервалами по окружности и на которые намотаны обмотки (55), а также четырехполюсный ротор (51). Это - иллюстрация принципа. Предпочтительное количество и расположение полюсов ротора и статора определяются требованиями к конкретной конструкции. В частности, конструкция с шестью полюсами статора и четырьмя полюсами ротора является просто возможным вариантом изобретения.

В показанном варианте устройство далее отличается тем, что вентильно-индукторный двигатель (13) соединен с входным валом главного редуктора (17) прямым механическим соединением. Жидкостная муфта, обычно применявшаяся в системах по предшествующему уровню техники, отсутствует. Для иллюстрации, приводной вал (17) показан интегрально образующим входной вал главного редуктора. На практике вращающийся вал вентильно-индукторного двигателя и входной вал главного приводного редуктора могут быть дискретными элементами, соединенными друг с другом непосредственно механически для вращения, и, например, через прямую механическую муфту, например, постоянную жесткую механическую муфту.

Эластичная муфта (11) установлена между задней выступающей частью приводного вала (7) дробящего блока и соответствующим выходным валом (19) главного редуктора (17). Это дает некоторую степень допустимого отклонения. Эластичная муфта в этом варианте содержит упругую муфту.

Ниже описываются конкретные преимущества конструкции, в которой применяется вентильно-индукторный двигатель с соответствующим управлением моментом и инерцией, отсутствует жидкостная муфта между двигателем и главным редуктором, и вместо нее применяется простая эластичная муфта между приводным валом дробящего блока и соответствующим выходным валом главного редуктора.

В показанном варианте каждый дробящий блок (1) приводит в действие отдельный двигатель (13). Преимуществом настоящего изобретения является то что альтернативные конструкции становятся более практичными. Например, можно создать единственную систему привода для более чем одного ведомого блока. Например, в показанном варианте можно применять единственную систему привода, соединенную с единственным главным редуктором (17).

В возможной модификации могут применяться цилиндрические прямозубые шестерни (не показаны), например, на валах дробилки, чтобы передавать момент между множеством валов и/или для соединения и синхронизации их вращения.

Альтернативно изобретение также позволяет за счет наличия подходящей селективной системы трансмиссии, известной специалистам, факультативно приводит в действие оба дробящих узла единственным приводом или, альтернативно, их соответствующими приводами, например, если один из приводов выйдет из строя.

Хотя показанный вариант был описан на примере дробилки с двумя дробящими узлами и двумя приводами, принципы настоящего изобретения легко можно применить к другим компоновкам дробилок/приводов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Валково-зубчатая дробильная установка | 2024 |

|

RU2835198C1 |

| МОТОРНО-ТРАНСМИССИОННАЯ УСТАНОВКА РАБОЧЕЙ МАШИНЫ | 2014 |

|

RU2558416C1 |

| ВИБРАЦИОННАЯ ЩЕКОВАЯ ДРОБИЛКА | 2012 |

|

RU2492931C1 |

| КАМНЕДРОБИЛКА | 2005 |

|

RU2408429C2 |

| ИНЕРЦИОННАЯ КОНУСНАЯ ДРОБИЛКА | 1999 |

|

RU2174445C2 |

| РЕГУЛИРУЕМЫЙ ПРИВОД ДЛЯ ПРОМЫШЛЕННОЙ МАШИНЫ | 2014 |

|

RU2650542C2 |

| ИЗМЕЛЬЧАЮЩАЯ МАШИНА | 2009 |

|

RU2432994C2 |

| КОНУСНАЯ ЭКСЦЕНТРИКОВАЯ ДРОБИЛКА | 2006 |

|

RU2343000C2 |

| САМОХОДНАЯ РАБОЧАЯ МАШИНА С ЭЛЕКТРОМЕХАНИЧЕСКОЙ ТРАНСМИССИЕЙ | 2013 |

|

RU2540679C1 |

| ГУСЕНИЧНЫЙ ТРАКТОР-ТЯГАЧ ГРУЗОПОДЪЕМНОЙ МАШИНЫ | 2019 |

|

RU2726350C1 |

Изобретение относится к устройствам для дробления минералов. Дробилка содержит дробящий блок с по меньшей мере одним вращающимся приводным валом, вращающийся электродвигатель и приводной редуктор. Приводной вал дробящего блока соединен для вращения с выходным валом приводного редуктора, а вращающийся электродвигатель, соединенный для привода с входным валом главного приводного редуктора, является вентильно-индукторным двигателем. В дробилке с приводом от вентильно-индукторного двигателя обеспечивается возможность программирования режимов ее работы. 18 з.п. ф-лы, 4 ил.

1. Дробилка для минерала, содержащая дробящий блок, имеющий по меньшей мере один вращающийся приводной вал, вращающийся электродвигатель и приводной редуктор, причем приводной вал дробящего блока соединен для вращения с выходным валом приводного редуктора, вращающийся электродвигатель соединен для привода во вращение входного вала упомянутого главного приводного редуктора и является вентильно-индукторным двигателем.

2. Дробилка по п. 1, в которой вращающийся вал вентильно-индукторного двигателя соединен для привода во вращение входного вала главного приводного редуктора без применения жидкостной муфты.

3. Дробилка по п. 1 или 2, в которой вращающийся вал вентильно-индукторного двигателя и входной вал главного приводного редуктора соединены друг с другом для вращения непосредственно механически.

4. Дробилка по п. 3, в которой вращающийся вал вентильно-индукторного двигателя соединен для привода во вращение входного вала главного приводного редуктора через прямую механическую муфту, например жесткую механическую муфту.

5. Дробилка по п. 1, в которой вращающийся вал вентильно-индукторного двигателя соединен для привода во вращение входного вала главного приводного редуктора через соединительное устройство, которое содержит жидкостную муфту.

6. Дробилка по любому из предшествующих пунктов, в которой между приводным валом дробящего блока и соответствующим выходным валом главного редуктора установлена эластичная муфта.

7. Дробилка по п. 6, в которой эластичная муфта является упругой механической муфтой.

8. Дробилка по п. 6 или 7, в которой эластичная муфта является муфтой со змеевидными пружинами.

9. Дробилка по любому из предшествующих пунктов, в которой дробящий блок является первичным, вторичным или третичным измельчителем для дробления и, в частности, сортировки минералов по размеру.

10. Дробилка по любому из предшествующих пунктов, в которой дробящий блок выбран из: валковых дробилок, щековых дробилок и конусных дробилок.

11. Дробилка по любому из предшествующих пунктов, в которой дробящий блок содержит один или более дробящий валок, имеющий вал, установленный для вращения и несущий на валу дробящие образования.

12. Дробилка по п. 11, в которой дробящий блок содержит множество удлиненных дробящих блоков, имеющих валы, установленные для вращения, оси которых параллельны, и несущих на себе дробящие образования.

13. Дробилка по п. 11 или 12, в которой дробящие образования включают выступающие наружу дробящие зубья.

14. Дробилка по п. 12, в которой дробящие зубья расположены для взаимодействия для ограничения прохода между дробящими узлами так, чтобы чрезмерно большие куски минерала не могли пройти сквозь них, но служат для дробления этих чрезмерно больших кусков минерала при вращении валов.

15. Дробилка по одному из пп. 11-14, содержащая цилиндрические прямозубые шестерни, соединенные с каждым из валов соответствующего множества дробящих блоков.

16. Дробилка по п. 15, в которой на выступающей части каждого вала дробилки установлена цилиндрическая прямозубая шестерня.

17. Дробилка по п. 16, в которой в дробилке между рабочей областью, в которой расположено множество дробящих блоков, и главным приводным редуктором имеется дискретный замкнутый объем, в который проходит выступающая часть каждого вала дробилки, и в этом замкнутом объеме расположены цилиндрические прямозубые шестерни, несомые на соответствующих выступающих частях множества валов дробилки.

18. Дробилка по любому из пп. 11-17, содержащая отдельный синхронизирующий редуктор, имеющий множество выходных валов, соединенных для привода каждого из множества валов дробилки, и по меньшей мере один входной вал, приводимый во вращение главным редуктором и содержащий в замкнутом объеме редуктора блок синхронизирующей передачи, содержащий находящиеся в зацеплении друг с другом цилиндрические прямозубые шестерни для координации вращения выходных валов.

19. Дробилка по п. 18, в которой блок синхронизирующей передачи содержит вал-шестерню для каждого вала дробилки, проходящий до выходного вала, являющегося внешним относительно синхронизирующего редуктора и соединенного с валом дробилки, при этом валы-шестерни, соединенные с каждым из соответствующего набора валов дробилки для совместной синхронизации, несут находящиеся в зацеплении друг с другом цилиндрические прямозубые шестерни.

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

| US 6854673 B2, 15.02.2005 | |||

| Двухдвигательный периферийный привод барабанной мельницы | 1982 |

|

SU1042801A1 |

| Валковый пресс | 2002 |

|

RU2223822C2 |

| ВАЛЬЦОВОМУ СТАНКУ С ПАРНЫМИ ВАЛЬЦАМИ | 0 |

|

SU196507A1 |

| Упругая муфта с гибким элементом | 1990 |

|

SU1751515A2 |

| Измельчитель | 1980 |

|

SU904770A1 |

Авторы

Даты

2018-10-30—Публикация

2014-08-29—Подача