Данная заявка испрашивает преимущество по предварительной заявке США № 61/885,669, поданной 2 октября 2013 г., которая включена в настоящий документ путем ссылки.

Область применения изобретения

Один или более вариантов осуществления настоящего изобретения относятся к полимерам, функционализированным иминными соединениями, содержащими цианогруппу.

Предпосылки создания изобретения

В области производства шин желательно использовать вулканизированный каучук, демонстрирующий сниженный гистерезис, т.е. обладающий меньшей потерей механической энергии на преобразование в тепло. Например, вулканизированные каучуки, демонстрирующие сниженный гистерезис, преимущественно применяют в таких компонентах шины, как боковины и протекторы, что позволяет получать шины, обладающие желаемым низким сопротивлением качению. Гистерезис вулканизованного каучука часто связывают со свободными концами полимерных цепей внутри сети поперечно-сшитого каучука, а также с диссоциацией агломератов наполнителя.

Для снижения гистерезиса вулканизованных каучуков применяли функционализированные полимеры. Функциональная группа функционализированного полимера может уменьшать число свободных концов полимерных цепей посредством взаимодействия с частицами наполнителя. Также функциональная группа может уменьшать агломерацию наполнителя. Тем не менее, часто невозможно предсказать, способна ли конкретная функциональная группа, введенная в полимер, уменьшать гистерезис.

Функционализированные полимеры можно получать путем обработки реакционноспособных полимеров после полимеризации определенными функционализирующими агентами. Однако может быть невозможно предсказать, можно ли функционализировать реакционноспособный полимер путем обработки конкретным функционализирующим агентом. Например, функционализирующие агенты, работающие для одного типа полимера, не обязательно работают для другого типа полимера, и наоборот.

Известно, что каталитические системы на основе лантанидов могут использоваться для полимеризации сопряженного диенового мономера с образованием полидиенов с большим содержанием цис-1,4-связей. Полученные цис-1,4-полидиены могут проявлять псевдоживые характеристики в том смысле, что после завершения полимеризации часть полимерных цепей имеет реакционноспособные концы, которые могут реагировать с определенными функционализирующими агентами с получением функционализированных цис-1,4-полидиенов.

Цис-1,4-полидиены, полученные с использованием каталитических систем на основе лантанида, как правило, имеют линейную основную цепь, которая, как считается, обеспечивает лучшие свойства при растяжении, более высокую устойчивость к истиранию, более низкий гистерезис и лучшую устойчивость к усталости по сравнению с цис-1,4-полидиенами, полученными с использованием других каталитических систем, таких как каталитические системы на основе титана, кобальта и никеля. Следовательно, цис-1,4-полидиены, полученные с помощью катализаторов на основе лантанида, особенно подходят для применения в компонентах шин, таких как боковины и протекторы.

Известно, что инициаторы анионной полимеризации могут использоваться для полимеризации сопряженного диенового мономера с образованием полидиенов, имеющих комбинацию 1,2-, цис-1,4- и транс-1,4-связей. Инициаторы анионной полимеризации также могут использоваться для сополимеризации сопряженного диенового мономера и винилзамещенных ароматических соединений. Полимеры, полученные с использованием инициаторов анионной полимеризации, могут проявлять свойства живых полимеров в том смысле, что после завершения полимеризации полимерные цепи имеют живые концы, способные реагировать с дополнительным мономером с дополнительным наращиванием цепи, или могут реагировать с определенными функционализирующими агентами с получением функционализированных полимеров.

Поскольку функционализированные полимеры являются преимущественными, особенно при производстве шин, существует потребность в разработке новых функционализированных полимеров, обеспечивающих сниженный гистерезис.

Изложение сущности изобретения

Один или более вариантов осуществления настоящего изобретения обеспечивают способ получения функционализированного полимера, причем этот способ включает в себя этапы, на которых: (i) полимеризуют мономер с образованием реакционноспособного полимера; и (ii) реакционноспособный полимер реагирует с иминным соединением, содержащим цианогруппу.

Один или более вариантов осуществления настоящего изобретения дополнительно обеспечивают способ получения функционализированного полимера, причем этот способ включает в себя этапы, на которых: (i) полимеризуют сопряженный диеновый мономер и, необязательно, сополимеризуемый с ним мономер с образованием полимера, имеющего реакционноспособный конец цепи; и (ii) реакционноспособный конец цепи полимера реагирует с иминным соединением, содержащим цианогруппу.

Один или более вариантов осуществления настоящего изобретения дополнительно обеспечивают функционализированный полимер полученный посредством этапов, на которых: (i) полимеризуют сопряженный диеновый мономер и, необязательно, сополимеризуемый с ним мономер с образованием полимера, имеющего реакционноспособный конец цепи; и (ii) реакционноспособный конец цепи полимера реагирует с иминным соединением, содержащим цианогруппу.

Краткое описание рисунков

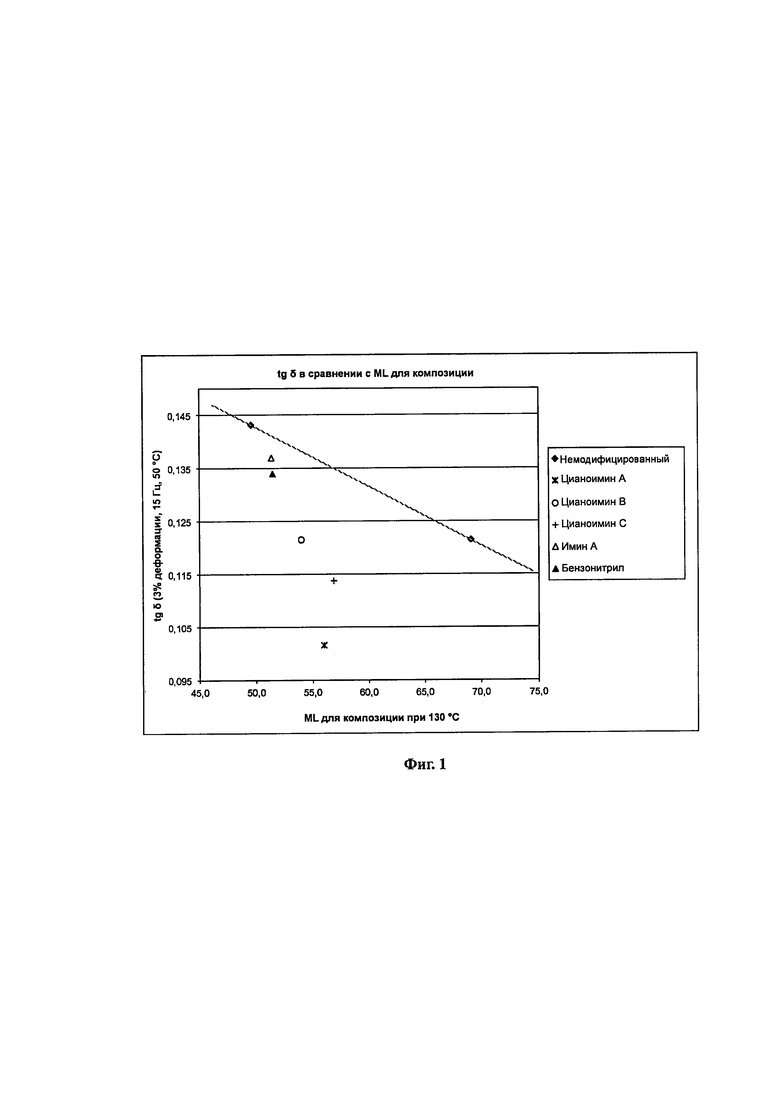

На фиг. 1 представлен график потерь на гистерезис (tan δ) в зависимости от вязкости по Муни (ML1+4 при 130°C) для вулканизатов, полученных из функционализованного цис-1,4-полибутадиена, полученного по одному или более вариантам осуществления настоящего изобретения, в сравнении с вулканизатами, полученными из нефункционализированного цис-1,4-полибутадиена.

Подробное описание иллюстративных вариантов осуществления

В соответствии с одним или более вариантами осуществления настоящего изобретения реакционноспособный полимер получают полимеризацией сопряженного диенового мономера и, необязательно, сополимеризуемого с ним мономера, и этот реакционноспособный полимер впоследствии функционализируют посредством реакции с иминным соединением, содержащим цианогруппу. Полученные функционализированные полимеры могут применяться в производстве компонентов шины. В одном или более вариантах осуществления полученные функционализированные полимеры обеспечивают компоненты шины, которые обладают преимущественно низким гистерезисом.

Примеры сопряженного диенового мономера включают 1,3-бутадиен, изопрен, 1,3-пентадиен, 1,3-гексадиен, 2,3-диметил-1,3-бутадиен, 2-этил-1,3-бутадиен, 2-метил-1,3-пентадиен, 3-метил-1,3-пентадиен, 4-метил-1,3-пентадиен и 2,4-гексадиен. В сополимеризации также могут быть использованы смеси двух или более сопряженных диенов.

Примеры мономера, сополимеризуемого с сопряженным диеновым мономером, включают винилзамещенные ароматические соединения, такие как стирол, п-метилстирол, α-метилстирол и винилнафталин.

В одном или более вариантах осуществления реакционноспособный полимер получают путем координационной полимеризации, в которой мономер полимеризуется с использованием комплексной каталитической системы. Основные механистические элементы координационной полимеризации описаны в монографиях (например, Kuran, W., Principles of Coordination Polymerization; John Wiley & Sons: New York, 2001) и в обзорных статьях (например, Mulhaupt, R., Macromolecular Chemistry and Physics 2003, volume 204, pages 289–327). Считается, что комплексные катализаторы инициируют полимеризацию мономера по механизму, который включает координацию или комплексообразование мономера с активным центром металла перед вставкой мономера в растущую цепь полимера. Преимущественным элементом комплексных катализаторов является их способность к стереохимическому контролю полимеризации и, таким образом, к получению стереорегулярных полимеров. Как известно специалистам в данной области, существует множество способов получения комплексных катализаторов, но все способы в конце концов приводят к получению активного промежуточного соединения, способного координировать мономер и вставлять мономер в ковалентную связь между активным центром металла и растущей цепью полимера. Полагают, что координационная полимеризация сопряженных диенов протекает с образованием α-аллильных комплексов в качестве промежуточных соединений. Комплексные катализаторы могут быть одно-, двух-, трех- или многокомпонентными системами. В одном или более вариантах осуществления комплексный катализатор может быть образован посредством объединения соединения тяжелого металла (например, соединения переходного металла или лантанидсодержащего соединения), алкилирующего агента (например, алюминийорганического соединения) и, необязательно, других компонентов сокатализатора (например, кислоты Льюиса или основания Льюиса). В одном или более вариантах осуществления соединение тяжелого металла может называться комплексным соединением металла.

Для получения комплексных катализаторов могут применяться различные способы. В одном или более вариантах осуществления комплексный катализатор может быть образован на месте раздельным добавлением компонентов катализатора к полимеризуемому мономеру постепенно или одновременно. В других вариантах осуществления комплексный катализатор может быть образован предварительно. То есть компоненты катализатора предварительно смешивают вне системы полимеризации при полном отсутствии какого-либо мономера или в присутствии небольшого количества мономера. Полученная предварительно образованная композиция катализатора может быть при необходимости выдержана, а затем добавлена к полимеризуемому мономеру.

Используемые системы комплексного катализатора включают каталитические системы на основе лантанида. Эти каталитические системы могут преимущественно продуцировать цис-1,4-полидиены, которые перед гашением имеют реакционноспособные концы цепей и которые могут называться псевдоживыми полимерами. Хотя могут также применяться и другие системы комплексных катализаторов, было установлено, что особенно преимущественными являются катализаторы на основе лантанида, поэтому без ограничения объема настоящего изобретения они будут рассмотрены более подробно.

Практическая реализация настоящего изобретения не ограничена выбором какой-либо определенной каталитической системы на основе лантанида. В одном или более вариантах осуществления применяемые каталитические системы включают: (a) лантанидсодержащее соединение; (b) алкилирующий агент; и (c) источник галогена. В других вариантах осуществления вместо источника галогена может применяться соединение, содержащее некомплексный анион или предшественник некомплексного аниона. В этих или других вариантах осуществления в дополнение к вышеуказанным ингредиентам или компонентам могут применяться другие металлоорганические соединения, основания Льюиса и/или модификаторы катализатора. Например, в одном варианте осуществления в качестве регулятора молекулярной массы может применяться никельсодержащее соединение, как описано в патенте США № 6,699,813, который включен в настоящий документ путем ссылки.

Как упоминалось выше, каталитические системы на основе лантанида, используемые в настоящем изобретении, могут включать лантанидсодержащее соединение. Лантанидсодержащими соединениями, используемыми в настоящем изобретении, являются соединения, которые включают по меньшей мере один атом лантана, неодима, церия, празеодима, прометия, самария, европия, гадолиния, тербия, диспрозия, гольмия, эрбия, тулия, иттербия, лютеция и дидима. В одном варианте осуществления эти соединения могут включать неодим, лантан, самарий и дидим. В контексте настоящего документа термин «дидим» обозначает коммерческую смесь редкоземельных элементов, полученных из монацитового песка. Кроме того, лантанидсодержащие соединения, используемые в настоящем изобретении, могут быть в форме элементарного лантанида.

Атом лантанида в лантанидсодержащих соединениях может находиться в различных степенях окисления, включая, без ограничений, степени окисления 0, +2, +3 и +4. В одном варианте осуществления может быть использовано соединение, содержащее трехвалентный лантанид, в котором атом лантанида находится в степени окисления +3. Подходящие лантанидсодержащие соединения включают, без ограничений, карбоксилаты лантанида, органофосфаты лантанида, органофосфонаты лантанида, органофосфинаты лантанида, карбаматы лантанида, дитиокарбаматы лантанида, ксантогенаты лантанида, β-дикетонаты лантанида, алкоксиды или арилоксиды лантанида, галогениды лантанида, псевдогалогениды лантанида, оксигалогениды лантанида и лантанидогранические соединения.

В одном или более вариантах осуществления лантанидсодержащие соединения могут быть растворимыми в углеводородных растворителях, например ароматических углеводородах, алифатических углеводородах или циклоалифатических углеводородах. Однако в настоящем изобретении также могут использоваться нерастворимые в углеводородных растворителях лантанидсодержащие соединения, поскольку они могут быть суспендированы в среде полимеризации с образованием каталитически активных частиц.

Для простоты описания обсуждение используемых лантанидсодержащих соединений будет далее сосредоточено на соединениях неодима, хотя специалисты в данной области способны выбрать аналогичные соединения на основе других металлов из группы лантанидов.

Подходящие карбоксилаты неодима включают, без ограничений, формиат неодима, ацетат неодима, акрилат неодима, метакрилат неодима, валерат неодима, глюконат неодима, цитрат неодима, фумарат неодима, лактат неодима, малеат неодима, оксалат неодима, 2-этилгексаноат неодима, неодеканоат неодима (известный также как версатат неодима), нафтенат неодима, стеарат неодима, олеат неодима, бензоат неодима и пиколинат неодима.

Подходящие органофосфаты неодима включают, без ограничений, дибутилфосфат неодима, дипентилфосфат неодима, дигексилфосфат неодима, дигептилфосфат неодима, диоктилфосфат неодима, бис(1-метилгептил)фосфат неодима, бис(2-этилгексил)фосфат неодима, дидецилфосфат неодима, дидодецилфосфат неодима, диоктадецилфосфат неодима, диолеилфосфат неодима, дифенилфосфат неодима, бис(п-нонилфенил)фосфат неодима, бутил(2-этилгексил)фосфат неодима, (1-метилгептил)(2-этилгексил)фосфат неодима и (2-этилгексил)(п-нонилфенил)фосфат неодима.

Подходящие органофосфонаты неодима включают, без ограничений, бутилфосфонат неодима, пентилфосфонат неодима, гексилфосфонат неодима, гептилфосфонат неодима, октилфосфонат неодима, (1-метилгептил)фосфонат неодима, (2-этилгексил)фосфонат неодима, децилфосфонат неодима, додецилфосфонат неодима, октадецилфосфонат неодима, олеилфосфонат неодима, фенилфосфонат неодима, (п-нонилфенил)фосфонат неодима, бутил бутилфосфонат неодима, пентил пентилфосфонат неодима, гексил гексилфосфонат неодима, гептил гептилфосфонат неодима, октил октилфосфонат неодима, (1-метилгептил) (1-метилгептил)фосфонат неодима, (2-этилгексил) (2-этилгексил)фосфонат неодима, децил децилфосфонат неодима, додецил додецилфосфонат неодима, октадецил октадецилфосфонат неодима, олеил олеилфосфонат неодима, фенил фенилфосфонат неодима, (п-нонилфенил) (п-нонилфенил)фосфонат неодима, бутил (2-этилгексил)фосфонат неодима, (2-этилгексил) бутилфосфонат неодима, (1-метилгептил) (2-этилгексил)фосфонат неодима, (2-этилгексил) (1-метилгептил)фосфонат неодима, (2-этилгексил) (п-нонилфенил)фосфонат неодима и (п-нонилфенил) (2-этилгексил)фосфонат неодима.

Подходящие органофосфинаты неодима включают, без ограничений, бутилфосфинат неодима, пентилфосфинат неодима, гексилфосфинат неодима, гептилфосфинат неодима, октилфосфинат неодима, (1-метилгептил)фосфинат неодима, (2-этилгексил)фосфинат неодима, децилфосфинат неодима, додецилфосфинат неодима, октадецилфосфинат неодима, олеилфосфинат неодима, фенилфосфинат неодима, (п-нонилфенил)фосфинат неодима, дибутилфосфинат неодима, дипентилфосфинат неодима, дигексилфосфинат неодима, дигептилфосфинат неодима, диоктилфосфинат неодима, бис(1-метилгептил)фосфинат неодима, бис(2-этилгексил)фосфинат неодима, дидецилфосфинат неодима, дидодецилфосфинат неодима, диоктадецилфосфинат неодима, диолеилфосфинат неодима, дифенилфосфинат неодима, бис(п-нонилфенил)фосфинат неодима, бутил(2-этилгексил)фосфинат неодима, (1-метилгептил)(2-этилгексил)фосфинат неодима и (2-этилгексил)(п-нонилфенил)фосфинат неодима.

Подходящие карбаматы неодима включают, без ограничений, диметилкарбамат неодима, диэтилкарбамат неодима, диизопропилкарбамат неодима, дибутилкарбамат неодима и дибензилкарбамат неодима.

Подходящие дитиокарбаматы неодима включают, без ограничений, диметилдитиокарбамат неодима, диэтилдитиокарбамат неодима, диизопропилдитиокарбамат неодима, дибутилдитиокарбамат неодима и дибензилдитиокарбамат неодима.

Подходящие ксантогенаты неодима включают, без ограничений, метилксантогенат неодима, этилксантогенат неодима, изопропилксантогенат неодима, бутилксантогенат неодима и бензилксантогенат неодима.

Подходящие β-дикетонаты неодима включают, без ограничений, ацетилацетонат неодима, трифторацетилацетонат неодима, гексафторацетилацетонат неодима, бензоилацетонат неодима и 2,2,6,6-тетраметил-3,5-гептандионат неодима.

Подходящие алкоксиды или арилоксиды неодима включают, без ограничений, метоксид неодима, этоксид неодима, изопропоксид неодима, 2-этилгексоксид неодима, феноксид неодима, нонилфеноксид неодима и нафтоксид неодима.

Подходящие галогениды неодима включают, без ограничений, фторид неодима, хлорид неодима, бромид неодима и йодид неодима. Подходящие псевдогалогениды неодима включают, без ограничений, цианид неодима, цианат неодима, тиоцианат неодима, азид неодима и ферроцианид неодима. Подходящие оксигалогениды неодима включают, без ограничений, оксифторид неодима, оксихлорид неодима и оксибромид неодима. Основания Льюиса, такие как тетрагидрофуран (ТГФ), могут быть использованы в качестве средства, способствующего растворению этого класса соединений неодима в инертных органических растворителях. При использовании галогенидов лантанида, оксигалогенидов лантанида или других лантанидсодержащих соединений, содержащих атом галогена, лантанидсодержащее соединение также может необязательно служить в качестве полного или частичного источника галогена в каталитической системе на основе лантанида.

В контексте настоящего документа термин «лантанидорганическое соединение» обозначает любое лантанидсодержащее соединение, содержащее по меньшей мере одну связь лантанид-углерод. Эти соединения являются преимущественно, хотя и не исключительно, соединениями, содержащими циклопентадиенильный (Ср), замещенный циклопентадиенильный, аллильный и замещенный аллильный лиганды. Подходящие лантанидорганические соединения включают, без ограничений, Cp3Ln, Cp2LnR, Cp2LnCl, CpLnCl2, CpLn(циклооктатетраен), (C5Me5)2LnR, LnR3, Ln(аллил)3 и Ln(аллил)2Cl, где Ln представляет атом лантанида, а R представляет гидрокарбильную группу. В одном или более вариантах осуществления гидрокарбильная группа, используемая в настоящем изобретении, может содержать гетероатомы, такие как, например, атомы азота, кислорода, бора, кремния, серы и фосфора.

Как упоминалось выше, каталитические системы на основе лантанида, используемые в настоящем изобретении, могут включать алкилирующий агент. В одном или более вариантах осуществления алкилирующие агенты, которые могут также называться гидрокарбилирующими агентами, включают металлоорганические соединения, которые могут переносить одну или более гидрокарбильных групп на другой металл. По существу, эти агенты включают металлоорганические соединения электроположительных металлов, например металлов 1, 2 и 3-й групп (металлы групп IA, IIА и IIIA). Алкилирующие агенты, используемые в настоящем изобретении, включают, без ограничений, алюминийорганические и магнийорганические соединения. В контексте настоящего документа термин «алюминийорганическое соединение» обозначает любое соединение алюминия, содержащее по меньшей мере одну связь алюминий-углерод. В одном или более вариантах осуществления могут использоваться алюминийорганические соединения, которые растворимы в углеводородном растворителе. В контексте настоящего документа термин «магнийорганическое соединение» обозначает любое соединение магния, содержащее по меньшей мере одну связь магний-углерод. В одном или более вариантах осуществления могут использоваться магнийорганические соединения, которые растворимы в углеводородном растворителе. Как будет более подробно описано ниже, некоторые типы подходящих алкилирующих агентов могут быть в форме галогенида. Если алкилирующий агент включает атом галогена, такой алкилирующий агент также может служить полным или частичным источником галогена в вышеупомянутой каталитической системе.

В одном или более вариантах осуществления алюминийорганические соединения, которые могут использоваться в каталитической системе на основе лантанида, включают соединения, представленные общей формулой AlRnX3-n, где каждый R независимо может быть одновалентной органической группой, присоединенной к атому алюминия через атом углерода, где каждый Х независимо может быть атомом водорода, атомом галогена, карбоксилатной группой, алкоксидной группой или арилоксидной группой, и где n может быть целым числом в диапазоне от 1 до 3. В одном или более вариантах осуществления каждый R независимо может быть гидрокарбильной группой, такой как, например, алкильная, циклоалкильная, замещенная циклоалкильная, алкенильная, циклоалкенильная, замещенная циклоалкенильная, арильная, замещенная арильная, аралкильная, алкарильная, аллильная и алкинильная группы с содержанием в каждой группе от 1 атома углерода (или соответствующего минимального числа атомов углерода для образования группы) до около 20 атомов углерода. Эти гидрокарбильные группы могут содержать гетероатомы, включая, без ограничений, атомы азота, кислорода, бора, кремния, серы и фосфора.

Типы алюминийорганических соединений, которые представлены общей формулой AlRnX3-n, включают, без ограничений, соединения тригидрокарбилалюминия, гидрида дигидрокарбилалюминия, дигидрида гидрокарбилалюминия, карбоксилата дигидрокарбилалюминия, бис(карбоксилата) гидрокарбилалюминия, алкоксида дигидрокарбилалюминия, диалкоксида гидрокарбилалюминия, галогенида дигидрокарбилалюминия, дигалогенида гидрокарбилалюминия, арилоксида дигидрокарбилалюминия и диарилоксида гидрокарбилалюминия. В одном варианте осуществления алкилирующий агент может содержать соединения тригидрокарбилалюминия, гидрида дигидрокарбилалюминия и/или дигидрида гидрокарбилалюминия. В одном варианте осуществления, когда алкилирующий агент включает гидрид алюминийорганического соединения, вышеупомянутый источник галогена может быть обеспечен галогенидом олова, как описано в патенте США № 7,008,899, который полностью включен в настоящий документ путем ссылки.

Подходящие соединения тригидрокарбилалюминия включают, без ограничений, триметилалюминий, триэтилалюминий, триизобутилалюминий, три-н-пропилалюминий, триизопропилалюминий, три-н-бутилалюминий, три-трет-бутилалюминий, три-н-пентилалюминий, тринеопентилалюминий, три-н-гексилалюминий, три-н-октилалюминий, трис(2-этилгексил)алюминий, трициклогексилалюминий, трис(1-метилциклопентил)алюминий, трифенилалюминий, три-п-толилалюминий, трис(2,6-диметилфенил)алюминий, трибензилалюминий, диэтилфенилалюминий, диэтил-п-толилалюминий, диэтилбензилалюминий, этилдифенилалюминий, этилди-п-толилалюминий и этилдибензилалюминий.

Подходящие гидриды соединений дигидрокарбилалюминия включают, без ограничений, гидрид диэтилалюминия, гидрид ди-н-пропилалюминия, гидрид диизопропилалюминия, гидрид ди-н-бутилалюминия, гидрид диизобутилалюминия, гидрид ди-н-октилалюминия, гидрид дифенилалюминия, гидрид ди-п-толилалюминия, гидрид дибензилалюминия, гидрид фенилэтилалюминия, гидрид фенил-н-пропилалюминия, гидрид фенилизопропилалюминия, гидрид фенил-н-бутилалюминия, гидрид фенилизобутилалюминия, гидрид фенил-н-октилалюминия, гидрид п-толилэтилалюминия, гидрид п-толил-н-пропилалюминия, гидрид п-толилизопропилалюминия, гидрид п-толил-н-бутилалюминия, гидрид п-толилизобутилалюминия, гидрид п-толил-н-октилалюминия, гидрид бензилэтилалюминия, гидрид бензил-н-пропилалюминия, гидрид бензилизопропилалюминия, гидрид бензил-н-бутилалюминия, гидрид бензилизобутилалюминия и гидрид бензил-н-октилалюминия.

Подходящие дигидриды соединений гидрокарбилалюминия включают, без ограничений, дигидрид этилалюминия, дигидрид н-пропилалюминия, дигидрид изопропилалюминия, дигидрид н-бутилалюминия, дигидрид изобутилалюминия и дигидрид н-октилалюминия.

Подходящие галогениды соединений дигидрокарбилалюминия включают, без ограничений, хлорид диэтилалюминия, хлорид ди-н-пропилалюминия, хлорид диизопропилалюминия, хлорид ди-н-бутилалюминия, хлорид диизобутилалюминия, хлорид ди-н-октилалюминия, хлорид дифенилалюминия, хлорид ди-п-толилалюминия, хлорид дибензилалюминия, хлорид фенилэтилалюминия, хлорид фенил-н-пропилалюминия, хлорид фенилизопропилалюминия, хлорид фенил-н-бутилалюминия, хлорид фенилизобутилалюминия, хлорид фенил-н-октилалюминия, хлорид п-толилэтилалюминия, хлорид п-толил-н-пропилалюминия, хлорид п-толилизопропилалюминия, хлорид п-толил-н-бутилалюминия, хлорид п-толилизобутилалюминия, хлорид п-толил-н-октилалюминия, хлорид бензилэтилалюминия, хлорид бензил-н-пропилалюминия, хлорид бензилизопропилалюминия, хлорид бензил-н-бутилалюминия, хлорид бензилизобутилалюминия и хлорид бензил-н-октилалюминия.

Подходящие дигалогениды соединений гидрокарбилалюминия включают, без ограничений, дихлорид этилалюминия, дихлорид н-пропилалюминия, дихлорид изопропилалюминия, дихлорид н-бутилалюминия, дихлорид изобутилалюминия и дихлорид н-октилалюминия.

Другие алюминийорганические соединения, используемые в качестве алкилирующих агентов, которые могут быть представлены общей формулой AlRnX3-n, включают, без ограничений, гексаноат диметилалюминия, октоат диэтилалюминия, 2-этилгексаноат диизобутилалюминия, неодеканоат диметилалюминия, стеарат диэтилалюминия, олеат диизобутилалюминия, бис(гексаноат) метилалюминия, бис(октоат) этилалюминия, бис(2-этилгексаноат) изобутилалюминия, бис(неодеканоат) метилалюминия, бис(стеарат) этилалюминия, бис(олеат) изобутилалюминия, метоксид диметилалюминия, метоксид диэтилалюминия, метоксид диизобутилалюминия, этоксид диметилалюминия, этоксид диэтилалюминия, этоксид диизобутилалюминия, феноксид диметилалюминия, феноксид диэтилалюминия, феноксид диизобутилалюминия, диметоксид метилалюминия, диметоксид этилалюминия, диметоксид изобутилалюминия, диэтоксид метилалюминия, диэтоксид этилалюминия, диэтоксид изобутилалюминия, дифеноксид метилалюминия, дифеноксид этилалюминия и дифеноксид изобутилалюминия.

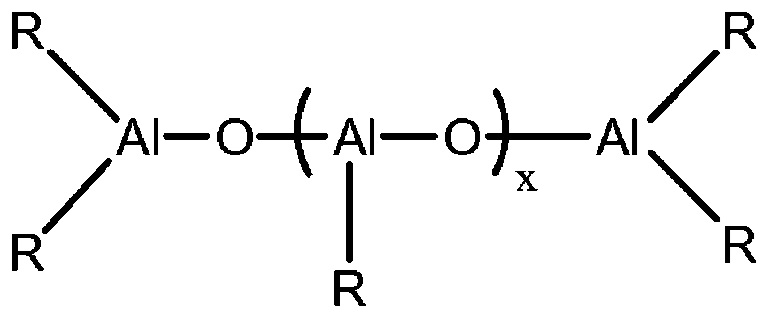

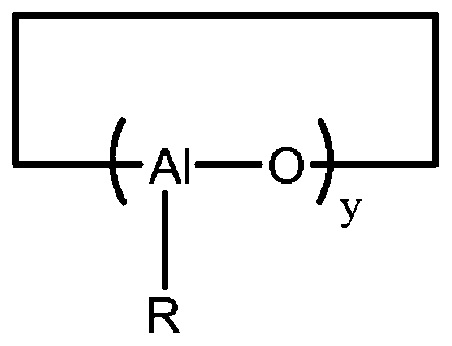

Другим классом алюминийорганических соединений, подходящих для использования в качестве алкилирующего агента в каталитической системе на основе лантанида, являются алюмоксаны. Алюмоксаны могут представлять собой олигомерные линейные алюмоксаны, которые могут быть представлены общей формулой:

è îëèãîìåðíûå öèêëè÷åñêèå àëþìîêñàíû, êîòîðûå ìîãóò áûòü ïðåäñòàâëåíû îáùåé ôîðìóëîé:

,

,

ãäå õ ìîæåò áûòü öåëûì ÷èñëîì â äèàïàçîíå îò 1 äî îêîëî 100 èëè îò îêîëî 10 äî îêîëî 50; y ìîæåò áûòü öåëûì ÷èñëîì â äèàïàçîíå îò 2 äî îêîëî 100 èëè îò îêîëî 3 äî îêîëî 20; è ãäå êàæäûé R íåçàâèñèìî ìîæåò áûòü îäíîâàëåíòíîé îðãàíè÷åñêîé ãðóïïîé, êîòîðàÿ ïðèñîåäèíåíà ê àòîìó àëþìèíèÿ ÷åðåç àòîì óãëåðîäà.  îäíîì âàðèàíòå îñóùåñòâëåíèÿ êàæäûé R íåçàâèñèìî ìîæåò áûòü ãèäðîêàðáèëüíîé ãðóïïîé, âêëþ÷àÿ, áåç îãðàíè÷åíèé, àëêèëüíóþ, öèêëîàëêèëüíóþ, çàìåùåííóþ öèêëîàëêèëüíóþ, àëêåíèëüíóþ, öèêëîàëêåíèëüíóþ, çàìåùåííóþ öèêëîàëêåíèëüíóþ, àðèëüíóþ, çàìåùåííóþ àðèëüíóþ, àðàëêèëüíóþ, àëêàðèëüíóþ, àëëèëüíóþ è àëêèíèëüíóþ ãðóïïû ñ ñîäåðæàíèåì â êàæäîé ãðóïïå îò 1 àòîìà óãëåðîäà (èëè ñîîòâåòñòâóþùåãî ìèíèìàëüíîãî ÷èñëà àòîìîâ óãëåðîäà äëÿ îáðàçîâàíèÿ ãðóïïû) äî îêîëî 20 àòîìîâ óãëåðîäà. Ýòè ãèäðîêàðáèëüíûå ãðóïïû ìîãóò òàêæå ñîäåðæàòü ãåòåðîàòîìû, âêëþ÷àÿ, áåç îãðàíè÷åíèé, àòîìû àçîòà, êèñëîðîäà, áîðà, êðåìíèÿ, ñåðû è ôîñôîðà. Ñëåäóåò îòìåòèòü, ÷òî ÷èñëî ìîëåé àëþìîêñàíà, èñïîëüçóåìîå â íàñòîÿùåé çàÿâêå, îòíîñèòñÿ ê ÷èñëó ìîëåé àòîìîâ àëþìèíèÿ, à íå ê ÷èñëó ìîëåé ìîëåêóë îëèãîìåðíîãî àëþìîêñàíà. Ýòî ïðàâèëî îáû÷íî èñïîëüçóåòñÿ â îáëàñòè êàòàëèòè÷åñêèõ ñèñòåì, èñïîëüçóþùèõ àëþìîêñàíû.

Алюмоксаны могут быть получены посредством реагирования соединений тригидрокарбилалюминия с водой. Эта реакция может осуществляться известными способами, такими как, например: (1) способ, в котором соединение тригидрокарбилалюминия растворяют в органическом растворителе и затем приводят в контакт с водой, (2) способ, в котором соединение тригидрокарбилалюминия взаимодействует с кристаллизационной водой, содержащейся, например, в солях металлов, или водой, адсорбированной неорганическими или органическими соединениями; или (3) способ, в котором соединение тригидрокарбилалюминия взаимодействует с водой в присутствии полимеризуемого мономера или раствора полимеризуемого мономера.

Подходящие алюмоксановые соединения включают, без ограничений, метилалюмоксан (МАО), модифицированный метилалюмоксан (ММАО), этилалюмоксан, н-пропилалюмоксан, изопропилалюмоксан, бутилалюмоксан, изобутилалюмоксан, н-пентилалюмоксан, неопентилалюмоксан, н-гексилалюмоксан, н-октилалюмоксан, 2-этилгексилалюмоксан, циклогексилалюмоксан, 1-метилциклопентилалюмоксан, фенилалюмоксан и 2,6-диметилфенилалюмоксан. Модифицированный метилалюмоксан может быть образован замещением около 20–80 процентов метильных групп метилалюмоксана гидрокарбильными группами C2–C12, предпочтительно изобутильными группами, с использованием способов, известных специалистам в данной области.

В одном или более вариантах осуществления алюмоксаны могут быть использованы отдельно или в комбинации с другими алюминийорганическими соединениями. В одном варианте осуществления метилалюмоксан и по меньшей мере одно другое алюминийорганическое соединение (например, AlRnX3-n), такое как гидрид диизобутилалюминия, могут быть использованы в комбинации. В публикации US № 2008/0182954, которая полностью включена в настоящий документ путем ссылки, приведены другие примеры, где алюмоксаны и алюминийорганические соединения могут быть использованы в комбинации.

Как упоминалось выше, алкилирующие агенты, используемые в каталитической системе на основе лантанида, могут включать магнийорганические соединения. В одном или более вариантах осуществления магнийорганические соединения, которые могут быть использованы, включают соединения, представленные общей формулой MgR2, где каждый R независимо может быть одновалентной органической группой, которая присоединена к атому магния через атом углерода. В одном или более вариантах осуществления каждый R независимо может быть гидрокарбильной группой, включая, без ограничений, алкильную, циклоалкильную, замещенную циклоалкильную, алкенильную, циклоалкенильную, замещенную циклоалкенильную, арильную, аллильную, замещенную арильную, аралкильную, алкарильную и алкинильную группы с содержанием в каждой группе от 1 атома углерода (или соответствующего минимального числа атомов углерода для образования группы) до около 20 атомов углерода. Эти гидрокарбильные группы могут также содержать гетероатомы, включая, без ограничений, атомы азота, кислорода, кремния, серы и фосфора.

Подходящие магнийорганические соединения, которые могут быть представлены общей формулой MgR2, включают, без ограничений, диэтилмагний, ди-н-пропилмагний, диизопропилмагний, дибутилмагний, дигексилмагний, дифенилмагний и дибензилмагний.

Другой класс магнийорганических соединений, которые могут быть использованы в качестве алкилирующего агента, может быть представлен общей формулой RMgX, где R может быть одновалентной органической группой, которая присоединена к атому магния через атом углерода, а Х может быть атомом водорода, атомом галогена, карбоксилатной группой, алкоксидной группой или арилоксидной группой. Когда алкилирующий агент является магнийорганическим соединением, которое включает атом галогена, такое магнийорганическое соединение может служить как алкилирующим агентом, так и по меньшей мере частичным источником галогена в каталитических системах. В одном или более вариантах осуществления R может быть гидрокарбильной группой, включая, без ограничений, алкильную, циклоалкильную, замещенную циклоалкильную, алкенильную, циклоалкенильную, замещенную циклоалкенильную, арильную, аллильную, замещенную арильную, аралкильную, алкарильную и алкинильную группы с содержанием в каждой группе от 1 атома углерода (или соответствующего минимального числа атомов углерода для образования группы) до около 20 атомов углерода. Эти гидрокарбильные группы могут также содержать гетероатомы, включая, без ограничений, атомы азота, кислорода, бора, кремния, серы и фосфора. В одном варианте осуществления Х может быть карбоксилатной группой, алкоксидной группой или арилоксидной группой, где каждая группа содержит в диапазоне от 1 до около 20 атомов углерода.

Типы магнийорганических соединений, которые могут быть представлены общей формулой RMgX, включают, без ограничений, гидрид гидрокарбилмагния, галогенид гидрокарбилмагния, карбоксилат гидрокарбилмагния, алкоксид гидрокарбилмагния и арилоксид гидрокарбилмагния.

Подходящие магнийорганические соединения, которые могут быть представлены общей формулой RMgX, включают, без ограничений, гидрид метилмагния, гидрид этилмагния, гидрид бутилмагния, гидрид гексилмагния, гидрид фенилмагния, гидрид бензилмагния, хлорид метилмагния, хлорид этилмагния, хлорид бутилмагния, хлорид гексилмагния, хлорид фенилмагния, хлорид бензилмагния, бромид метилмагния, бромид этилмагния, бромид бутилмагния, бромид гексилмагния, бромид фенилмагния, бромид бензилмагния, гексаноат метилмагния, гексаноат этилмагния, гексаноат бутилмагния, гексаноат гексилмагния, гексаноат фенилмагния, гексаноат бензилмагния, этоксид метилмагния, этоксид этилмагния, этоксид бутилмагния, этоксид гексилмагния, этоксид фенилмагния, этоксид бензилмагния, феноксид метилмагния, феноксид этилмагния, феноксид бутилмагния, феноксид гексилмагния, феноксид фенилмагния и феноксид бензилмагния.

Как упоминалось выше, каталитические системы на основе лантанида, используемые в настоящем изобретении, могут включать источник галогена. В контексте настоящего документа термин «источник галогена» обозначает любое вещество, включающее по меньшей мере один атом галогена. В одном или более вариантах осуществления по меньшей мере часть источника галогена может быть обеспечена вышеописанным лантанидсодержащим соединением и/или вышеописанным алкилирующим агентом при условии, что эти соединения содержат по меньшей мере один атом галогена. Другими словами, лантанидсодержащее соединение может служить и лантанидсодержащим соединением, и по меньшей мере частью источника галогена. Аналогично, алкилирующий агент может служить и алкилирующим агентом, и по меньшей мере частью источника галогена.

В другом варианте осуществления по меньшей мере часть источника галогена может присутствовать в каталитических системах в форме отдельного и отличающегося галогенсодержащего соединения. В качестве источника галогена могут быть использованы различные соединения или их смеси, которые содержат один или более атомов галогена. Примеры атомов галогенов включают, без ограничений, фтор, хлор, бром и йод. Также может быть использована комбинация из двух или более атомов галогена. Галогенсодержащие соединения, которые растворимы в углеводородном растворителе, являются подходящими для использования в настоящем изобретении. Однако нерастворимые в углеводородном растворителе галогенсодержащие соединения могут быть суспендированы в системе полимеризации с образованием каталитически активных частиц и поэтому также могут использоваться.

Подходящие типы галогенсодержащих соединений, которые могут быть использованы, включают, без ограничений, элементарные галогены, смешанные галогены, галогениды водорода, органические галогениды, неорганические галогениды, галогениды металлов и металлоорганические галогениды.

Подходящие элементарные галогены включают, без ограничений, фтор, хлор, бром и йод. Некоторые конкретные примеры подходящих смешанных галогенов включают монохлорид йода, монобромид йода, трихлорид йода и пентафторид йода.

Подходящие галогениды водорода включают, без ограничений, фторид водорода, хлорид водорода, бромид водорода и йодид водорода.

Подходящие органические галогениды включают, без ограничений, трет-бутилхлорид, трет-бутилбромид, аллилхлорид, аллилбромид, бензилхлорид, бензилбромид, хлор-ди-фенилметан, бром-ди-фенилметан, трифенилметилхлорид, трифенилметилбромид, бензилиденхлорид, бензилиденбромид, метилтрихлорсилан, фенилтрихлорсилан, диметилдихлорсилан, дифенилдихлорсилан, триметилхлорсилан, бензоилхлорид, бензоилбромид, пропионилхлорид, пропионилбромид, метилхлорформиат и метилбромформиат.

Подходящие неорганические галогениды включают, без ограничений, трихлорид фосфора, трибромид фосфора, пентахлорид фосфора, оксихлорид фосфора, оксибромид фосфора, трифторид бора, трихлорид бора, трибромид бора, тетрафторид кремния, тетрахлорид кремния, тетрабромид кремния, тетрайодид кремния, трихлорид мышьяка, трибромид мышьяка, трийодид мышьяка, тетрахлорид селена, тетрабромид селена, тетрахлорид теллура, тетрабромид теллура и тетрайодид теллура.

Подходящие галогениды металлов включают, без ограничений, тетрахлорид олова, тетрабромид олова, трихлорид алюминия, трибромид алюминия, трихлорид сурьмы, пентахлорид сурьмы, трибромид сурьмы, трийодид алюминия, трифторид алюминия, трихлорид галлия, трибромид галлия, трийодид галлия, трифторид галлия, трихлорид индия, трибромид индия, трийодид индия, трифторид индия, тетрахлорид титана, тетрабромид титана, тетрайодид титана, дихлорид цинка, дибромид цинка, дийодид цинка и дифторид цинка.

Подходящие металлоорганические галогениды включают, без ограничений, хлорид диметилалюминия, хлорид диэтилалюминия, бромид диметилалюминия, бромид диэтилалюминия, фторид диметилалюминия, фторид диэтилалюминия, дихлорид метилалюминия, дихлорид этилалюминия, дибромид метилалюминия, дибромид этилалюминия, дифторид метилалюминия, дифторид этилалюминия, сесквихлорид метилалюминия, сесквихлорид этилалюминия, сесквихлорид изобутилалюминия, хлорид метилмагния, бромид метилмагния, йодид метилмагния, хлорид этилмагния, бромид этилмагния, хлорид бутилмагния, бромид бутилмагния, хлорид фенилмагния, бромид фенилмагния, хлорид бензилмагния, хлорид триметилолова, бромид триметилолова, хлорид триэтилолова, бромид триэтилолова, дихлорид ди-трет-бутилолова, дибромид ди-трет-бутилолова, дихлорид дибутилолова, дибромид дибутилолова, хлорид трибутилолова и бромид трибутилолова.

В одном или более вариантах осуществления каталитические системы на основе лантанида могут содержать соединение, содержащее некомплексный анион или предшественник некомплексного аниона. В одном или более вариантах осуществления вместо описанного выше источника галогена может применяться соединение, содержащее некомплексный анион или предшественник некомплексного аниона. Некомплексный анион представляет собой стерически объемный анион, который не образует комплексные связи, например, с активным центром каталитической системы, из-за стерических затруднений. Некомплексные анионы, используемые в настоящем изобретении, включают, без ограничений, тетраарилборатные анионы и фторированные тетраарилборатные анионы. Соединения, содержащие некомплексный анион, также могут содержать противокатион, такой как карбониевый, аммониевый или фосфониевый катион. Примеры противокатинов включают, без ограничений, триарилкарбониевые катионы и N,N-диалкиланилиниевые катионы. Примеры соединений, содержащих некомплексный анион и противокатион, включают, без ограничений, тетракис(пентафторфенил)борат трифенилкарбония, тетракис(пентафторфенил)борат N,N-диметиланилиния, тетракис[3,5-бис(трифторметил)фенил]борат трифенилкарбония и тетракис[3,5-бис(трифторметил)фенил]борат N,N-диметиланилиния.

В этом варианте осуществления также может быть использован предшественник некомплексного аниона. Предшественник некомплексного аниона представляет собой соединение, которое способно образовывать некомплексный анион в условиях реакции. Используемые предшественники некомплексного аниона включают, без ограничений, соединения триарилбора, BR3, где R является сильной электроноакцепторной арильной группой, такой как пентафторфенильная или 3,5-бис(трифторметил)фенильная группа.

Композиция катализатора на основе лантанида, используемая в настоящем изобретении, может быть образована комбинацией или смешиванием вышеуказанных ингредиентов катализатора. Предполагают, что даже если в результате комбинирования ингредиентов катализатора на основе лантанида образуется одна или более активных каталитических частиц, степень взаимодействия или реакции между различным ингредиентами или компонентами катализатора не станут известны с большой степенью определенности. Поэтому термин «композиция катализатора» применялся для обозначения простой смеси ингредиентов, комплекса различных ингредиентов, образованного за счет физических или химических сил притяжения, продукта химической реакции ингредиентов или комбинации вышеперечисленного.

Описанная выше композиция катализатора на основе лантанида может обладать высокой каталитической активностью при полимеризации сопряженных диенов в цис-1,4-полидиены в широком диапазоне концентраций катализатора и отношений ингредиентов катализатора. На оптимальную концентрацию любого одного из ингредиентов катализатора могут влиять несколько факторов. Например, поскольку ингредиенты катализатора могут взаимодействовать с образованием активных частиц, оптимальная концентрация любого одного ингредиента катализатора может зависеть от концентраций других ингредиентов катализатора.

В одном или более вариантах осуществления молярное отношение алкилирующего агента к лантанидсодержащему соединению (алкилирующий агент/Ln) может меняться в диапазоне от около 1:1 до около 1000:1, в других вариантах осуществления от около 2:1 до около 500:1 и в других вариантах осуществления от около 5:1 до около 200:1.

В тех вариантах осуществления, где в качестве алкилирующих агентов используются и алюмоксан, и по меньшей мере один другой алюминийорганический агент, молярное отношение алюмоксана к лантанидсодержащему соединению (алюмоксан/Ln) может меняться от 5:1 до около 1000:1, в других вариантах осуществления от около 10:1 до около 700:1 и в других вариантах осуществления от около 20:1 до около 500:1; а молярное отношение по меньшей мере одного другого алюминийорганического соединения к лантанидсодержащему соединению (Al/Ln) может меняться от около 1:1 до около 200:1, в других вариантах осуществления от около 2:1 до около 150:1 и в других вариантах осуществления от около 5:1 до около 100:1.

Молярное отношение галогенсодержащего соединения к лантанидсодержащему соединению наилучшим образом описывается в терминах отношения числа молей атомов галогена в источнике галогена к числу молей атомов лантанида в лантанидсодержащем соединении (галоген/Ln). В одном и более вариантах осуществления молярное отношение галоген/Ln может меняться от около 0,5:1 до около 20:1, в других вариантах осуществления от около 1:1 до около 10:1 и в других вариантах осуществления от около 2:1 до около 6:1.

В другом варианте осуществления молярное отношение некомплексного аниона или предшественника некомплексного аниона к лантанидсодержащему соединению (An/Ln) может составлять от около 0,5:1 до около 20:1, в других вариантах осуществления от около 0,75:1 до около 10:1 и в других вариантах осуществления от около 1:1 до около 6:1.

Композиция катализатора на основе лантанида может быть образована различными способами.

В одном варианте осуществления композиция катализатора на основе лантанида может быть образована на месте добавлением ингредиентов катализатора к раствору, содержащему мономер и растворитель, или к основной массе мономера постепенно или одновременно. В одном варианте осуществления первым может быть добавлен алкилирующий агент, затем лантанидсодержащее соединение, а после этого источник галогена или соединение, содержащее некомплексный анион или предшественник некомплексного аниона.

В другом варианте осуществления композиция катализатора на основе лантанида может быть образована предварительно. То есть ингредиенты катализатора предварительно смешивают вне полимеризационной системы в отсутствие любого мономера или в присутствии небольшого количества по меньшей мере одного сопряженного диенового мономера при соответствующей температуре, которая может составлять от около -20°C до около 80°C. Количество сопряженного диенового мономера, которое может быть использовано для предварительного образования катализатора, может меняться от около 1 до около 500 моль, в других вариантах осуществления от около 5 до около 250 моль и в других вариантах осуществления от около 10 до около 100 моль на моль лантанидсодержащего соединения. Полученная композиция катализатора может быть при необходимости выдержана перед добавлением к полимеризуемому мономеру.

В другом варианте осуществления композиция катализатора на основе лантанида может быть образована с использованием двухэтапного процесса. Первый этап может включать объединение алкилирующего агента с лантанидсодержащим соединением в отсутствие любого мономера или в присутствии небольшого количества по меньшей мере одного сопряженного диенового мономера при соответствующей температуре, которая может составлять от около -20°C до около 80°C. Количество мономера, используемого на первом этапе, может быть аналогичным количеству, указанному выше для предварительного образования катализатора. На втором этапе в полимеризуемый мономер постепенно или одновременно могут быть введены смесь, образованная на первом этапе, и источник галогена, некомплексный анион или предшественник некомплексного аниона.

В одном или более вариантах осуществления реакционноспособный полимер получают путем анионной полимеризации, в которой мономер полимеризуют с применением инициатора анионной полимеризации. Основные механистические элементы анионной полимеризации описаны в монографиях (например, Hsieh, H.L.; Quirk, R.P. Anionic Polymerization: Principles and Practical Applications; Marcel Dekker: New York, 1996) и в обзорных статьях (например, Hadjichristidis, N.; Pitsikalis, M.; Pispas, S.; Iatrou, H.; Chem. Rev. 2001, 101(12), 3747–3792). Инициаторы анионной полимеризации могут преимущественно образовывать живые полимеры, которые перед гашением способны взаимодействовать с дополнительными мономерами для дальнейшего роста цепи или взаимодействовать с определенными функционализирующими агентами с получением функционализированных полимеров.

Практическая реализация этого изобретения не ограничена выбором каких-либо конкретных инициаторов анионной полимеризации. В одном или более вариантах осуществления используемый инициатор анионной полимеризации представляет собой функциональный инициатор анионной полимеризации, который задает функциональную группу в голове полимерной цепи (т.е. в месте, от которого начинается полимерная цепь). В определенных вариантах осуществления функциональная группа включает один или более гетероатомов (например, атомы азота, кислорода, бора, кремния, серы, олова и фосфора) или гетероциклических групп. В некоторых вариантах осуществления функциональная группа снижает потери на гистерезис на 50°C в вулканизатах, содержащих в качестве наполнителя углеродную сажу, и полученных из полимеров, содержащих функциональную группу, по сравнению с аналогичными вулканизатами, содержащими в качестве наполнителя углеродную сажу, но полученными из полимеров, которые не включают функциональную группу.

Примеры инициаторов анионной полимеризации включают литийорганические соединения. В одном или более вариантах осуществления литийорганические соединения могут включать гетероатомы. В этих или других вариантах осуществления литийорганические соединения могут включать одну или более гетероциклических групп.

Типы литийорганических соединений включают соединения алкиллития, ариллития и соединения циклоалкиллития. Конкретные примеры литийорганических соединений включают этиллитий, н-пропиллитий, изопропиллитий, н-бутиллитий, втор-бутиллитий, трет-бутиллитий, н-амиллитий, изоамиллитий и фениллитий.

Другие инициаторы анионной полимеризации включают галогениды соединений алкилмагния, такие как бромид бутилмагния и бромид фенилмагния. Другие инициаторы анионной полимеризации включают натрийорганические соединения, такие как фенилнатрий и 2,4,6-триметилфенилнатрий. Также предложены инициаторы анионной полимеризации, которые приводят к созданию дважды живых полимеров, в которых оба конца полимерной цепи являются живыми. Примеры таких инициаторов включают дитиоинициаторы, такие как инициаторы, полученные взаимодействием 1,3-диизопропенилбензола с втор-бутиллитием. Эти и родственные дифункциональные инициаторы описаны в патенте США № 3,652,516, который включен в настоящий документ путем ссылки. Также могут быть использованы радикальные инициаторы анионной полимеризации, включая инициаторы, описанные в патенте США № 5,552,483, который включен в настоящий документ путем ссылки.

В определенных вариантах осуществления литийорганические соединения включают циклическое аминсодержащее соединение, такое как литиогексаметиленимин. Эти и родственные используемые инициаторы описаны в патентах США №№ 5,332,810, 5,329,005, 5,578,542, 5,393,721, 5,698,646, 5,491,230, 5,521,309, 5,496,940, 5,574,109 и 5,786,441, которые включены в настоящий документ путем ссылки. В других вариантах осуществления литийорганические соединения включают литированные алкилтиоацетали, такие как 2-литио-2-метил-1,3-дитиан. Эти и родственные используемые инициаторы описаны в патентных публикациях США №№ 2006/0030657, 2006/0264590 и 2006/0264589, которые включены в настоящий документ путем ссылки. В других вариантах осуществления литийорганические соединения включают алкоксисилилсодержащие инициаторы, такие как литированный трет-бутилдиметилпропоксисилан. Эти и родственные используемые инициаторы описаны в патентной публикации США № 2006/0241241, которая включена в настоящий документ путем ссылки.

В одном или более вариантах осуществления используемым инициатором анионной полимеризации является соединение триалкилоловолития, такое как три-н-бутилоловолитий. Эти и родственные используемые инициаторы описаны в патентах США №№ 3,426,006 и 5,268,439, которые включены в настоящий документ путем ссылки.

Когда эластомерные сополимеры, содержащие сопряженный диеновый мономер и винилзамещенный ароматический мономер, получают анионной полимеризацией, сопряженный диеновый мономер и винилзамещенный ароматический мономер могут быть использованы в массовом отношении от 95:5 до 50:50 или, в других вариантах осуществления, от 90:10 до 65:35. Чтобы стимулировать рандомизацию сомономеров при сополимеризации и для усиления контроля микроструктуры (такой как 1,2-связь сопряженного диенового мономера) полимера, наряду с инициатором анионной полимеризации может быть использован рандомизатор, который обычно представляет собой полярный координирующий агент.

Соединения, используемые в качестве рандомизаторов, включают соединения, содержащие гетероатом кислорода или азота и несвязанную пару электронов. Примеры типов рандомизаторов включают линейные и циклические олигомерные оксоланилалканы; простые диалкиловые эфиры моно- и олигоалкиленгликолей (также известные как простые глимовые); краун-эфиры; третичные амины; олигомеры линейного ТГФ; алкоксиды щелочных металлов; и сульфонаты щелочных металлов. Линейные и циклические олигомерные оксоланилалканы описаны в патенте США № 4,429,091, который включен в настоящий документ путем ссылки. Конкретные примеры рандомизаторов включают 2,2-бис(2'-тетрагидрофурил)пропан, 1,2-диметоксиэтан, N,N,N',N'-тетраметилэтилендиамин (ТМЭДА), тетрагидрофуран (ТГФ), 1,2-дипиперидилэтан, дипиперидилметан, гексаметилфосфорамид, N,N'-диметилпиперазин, диазабициклооктан, простой диметиловый эфир, простой диэтиловый эфир, три-н-бутиламин, трет-амилат калия, 4-додецилсульфонат калия и их смеси.

Количество используемого рандомизатора может зависеть от различных факторов, таких как желательная микроструктура полимера, отношение мономера к сомономеру, температура полимеризации, а также природа конкретного используемого рандомизатора. В одном или более вариантах осуществления количество используемого рандомизатора может находиться в диапазоне от 0,05 до 100 моль на моль инициатора анионной полимеризации.

Инициатор анионной полимеризации и рандомизатор могут быть введены в систему полимеризации различными способами. В одном или более вариантах осуществления инициатор анионной полимеризации и рандомизатор могут быть по отдельности добавлены к полимеризуемому мономеру постепенно или одновременно. В других вариантах осуществления инициатор анионной полимеризации и рандомизатор могут быть предварительно смешаны за пределами системы полимеризации в отсутствие мономера или в присутствии небольшого количества мономера, и полученная смесь может быть при необходимости выдержана, а затем добавлена к полимеризуемому мономеру.

В одном или более вариантах осуществления, независимо от того, используется ли для получения реакционноспособного полимера комплексный катализатор или инициатор анионной полимеризации, в качестве носителя для растворения или суспендирования катализатора или инициатора с целью облегчения введения катализатора или инициатора в систему полимеризации можно использовать растворитель. В других вариантах осуществления в качестве носителя можно использовать мономер. В других вариантах осуществления катализатор или инициатор могут быть использованы в чистом виде без растворителя.

В одном или более вариантах осуществления подходящие растворители включают те органические соединения, которые не подвергаются полимеризации или включению в растущие полимерные цепи при полимеризации мономера в присутствии катализатора или инициатора. В одном или более вариантах осуществления эти органические вещества представляют собой жидкость при температуре и давлении окружающей среды. В одном или более вариантах осуществления эти органические растворители инертны по отношению к катализатору или инициатору. Примеры органических растворителей включают углеводороды с низкой или относительно низкой точкой кипения, такие как ароматические углеводороды, алифатические углеводороды и циклоалифатические углеводороды. Не имеющие ограничительного характера примеры ароматических углеводородов включают бензол, толуол, ксилолы, этилбензол, диэтилбензол и мезитилен. Не имеющие ограничительного характера примеры алифатических углеводородов включают н-пентан, н-гексан, н-гептан, н-октан, н-нонан, н-декан, изопентан, изогексаны, изопентаны, изооктаны, 2,2-диметилбутан, петролейный эфир, керосин и уайт-спириты. И не имеющие ограничительного характера примеры циклоалифатических углеводородов включают циклопентан, циклогексан, метилциклопентан и метилциклогексан. Также могут быть использованы смеси вышеуказанных углеводородов. Как известно специалистам в данной области, с точки зрения охраны окружающей среды желательно использовать алифатические и циклоалифатические углеводороды. Обычно после завершения полимеризации низкокипящие углеводородные растворители отделяют от полимера.

Другие примеры органических растворителей включают высококипящие углеводороды с высокой молекулярной массой, включая углеводородные масла, которые обычно используют в маслонаполненных полимерах. Примеры этих масел включают парафиновые масла, ароматические масла, нафтеновые масла, растительные масла, отличные от касторовых масел, и масла с низким содержанием PCA (полициклических ароматических соединений), включая масла MES, TDAE, SRAE, тяжелые нафтеновые масла. Поскольку эти углеводороды являются нелетучими, обычно не требуется их отделять, и они остаются встроенными в полимер.

Получение реакционноспособного полимера в соответствии с настоящим изобретением может быть осуществлено полимеризацией сопряженного диенового мономера, необязательно вместе с мономером, сополимеризуемым с сопряженным диеновым мономером в присутствии каталитически эффективного количества катализатора или инициатора. Введение катализатора или инициатора, сопряженного диенового мономера, необязательно сомономера и любого растворителя, если используется, образует смесь полимеризации, в которой образуется реакционноспособный полимер. Количество используемого катализатора или инициатора может зависеть от совокупности различных факторов, таких как тип используемого катализатора или инициатора, чистота ингредиентов, температура полимеризации, скорость полимеризации и требуемая степень превращения, требуемая молекулярная масса, и многих других факторов. Соответственно, конкретное количество катализатора или инициатора нельзя установить окончательно, остается только сказать, что можно использовать каталитически эффективные количества катализатора или инициатора.

В одном или более вариантах осуществления количество используемого комплексного соединения металла (например, лантанидсодержащего соединения) может меняться от около 0,001 до около 2 ммоль, в других вариантах осуществления от около 0,005 до около 1 ммоль, а в других вариантах осуществления от около 0,01 до около 0,2 ммоль на 100 граммов мономера.

В других вариантах осуществления, в которых используется инициатор анионной полимеризации (например, соединение алкиллития), загрузка инициатора может меняться от около 0,05 до около 100 ммоль, в других вариантах осуществления от около 0,1 до около 50 ммоль, а в других вариантах осуществления от около 0,2 до около 5 ммоль на 100 граммов мономера.

В одном или более вариантах осуществления полимеризацию можно проводить в системе полимеризации, которая включает значительное количество растворителя. В одном варианте осуществления может использоваться система полимеризации в растворе, в которой и полимеризуемый мономер, и образованный полимер растворимы в растворителе. В другом варианте осуществления можно использовать систему осадительной полимеризации, выбрав растворитель, в котором образованный полимер нерастворим. В обоих случаях в систему полимеризации обычно добавляют некоторое количество растворителя, дополнительное к количеству растворителя, который может быть использован при получении катализатора или инициатора. Дополнительный растворитель может быть таким же, как растворитель, используемый при получении катализатора или инициатора, или отличным от него. Примеры растворителей были приведены выше. В одном или более вариантах осуществления содержание растворителя в смеси полимеризации может составлять более 20% мас., в других вариантах осуществления более 50% мас., а в других вариантах осуществления более 80% мас. в расчете на общую массу смеси полимеризации.

В других вариантах осуществления используемая система полимеризации может по существу рассматриваться как система блок-полимеризации, которая по существу не включает растворителя или включает минимальное количество растворителя. Специалистам в данной области будут очевидны преимущества процессов блок-полимеризации (т.е. процессов, в которых мономер действует как растворитель), и поэтому система полимеризации включает меньшее количество растворителя, чем количество, способное оказывать неблагоприятное влияние на преимущества проведения блок-полимеризации. В одном или более вариантах осуществления содержание растворителя в смеси полимеризации может быть менее чем приблизительно 20% мас., в других вариантах осуществления менее чем приблизительно 10% мас., а еще в других вариантах осуществления менее чем приблизительно 5% мас. в расчете на общую массу смеси полимеризации. В другом варианте осуществления смесь полимеризации не содержит растворителей, отличных от растворителей, которые изначально содержатся в используемых исходных материалах. Еще в одном варианте осуществления смесь полимеризации по существу не содержит растворитель, что подразумевает отсутствие такого количества растворителя, которое в противном случае могло бы заметно повлиять на процесс полимеризации. Системы полимеризации, в которых по существу отсутствует растворитель, могут называться системами, по существу не содержащими растворитель. В конкретных вариантах осуществления смесь полимеризации не содержит растворитель.

Полимеризацию можно осуществлять в любых обычных сосудах для полимеризации, известных в данной области. В одном или более вариантах осуществления полимеризация в растворе может проводиться в обычном реакторе с баком-мешалкой. В других вариантах осуществления блок-полимеризация может проводиться в обычных реакторах с баком-мешалкой, особенно если степень превращения мономера составляет менее чем приблизительно 60%. В других вариантах осуществления, особенно когда степень превращения в процессе блок-полимеризации составляет более чем приблизительно 60%, что обычно приводит к получению очень вязкого продукта, блок-полимеризация может проводиться в удлиненном реакторе, в котором полимеризуемый вязкий продукт приводится в движение поршнем или по существу поршнем. Например, для этой цели подходят экструдеры, в которых вязкий продукт проталкивается вдоль самоочищающейся одношнековой или двухшнековой мешалкой. Примеры используемых процессов блок-полимеризации описаны в патенте США № 7,351,776, который включен в настоящий документ путем ссылки.

В одном или более вариантах осуществления все ингредиенты, используемые для полимеризации, можно объединить внутри одного сосуда (например, в обычном реакторе с баком-мешалкой), и все этапы процесса полимеризации можно провести внутри этого сосуда. В других вариантах осуществления два или более из ингредиентов можно предварительно объединить в одном сосуде, а затем перенести в другой сосуд, в котором можно провести полимеризацию мономера (или по меньшей мере основной его части).

Полимеризацию можно выполнять как периодический процесс, непрерывный процесс или полунепрерывный процесс. В полунепрерывном процессе мономер периодически загружается по мере необходимости замещения уже полимеризованного мономера. В одном или более вариантах осуществления можно управлять условиями, при которых протекает полимеризация, с поддержанием температуры смеси полимеризации в диапазоне от около -10°С до около 200°С, в других вариантах осуществления от около 0°С до около 150°С, а в других вариантах осуществления от около 20°С до около 100°С. В одном или более вариантах осуществления теплоту полимеризации можно отводить с помощью системы внешнего охлаждения в виде рубашки реактора с регулируемой температурой, с помощью системы внутреннего охлаждения испарением и конденсацией мономеров посредством использования обратного холодильника, соединенного с реактором, или комбинацией этих двух способов. Также условиями полимеризации можно управлять для проведения полимеризации под давлением от около 0,01 мегапаскаль до около 5 мегапаскаль (от около 0,1 атмосферы до около 50 атмосфер), в других вариантах осуществления от около 0,05 мегапаскаль до около 2 мегапаскаль (от около 0,5 атмосферы до около 20 атмосфер), а в других вариантах осуществления от около 0,1 мегапаскаль до около 1 мегапаскаль (от около 1 атмосферы до около 10 атмосфер). В одном или более вариантах осуществления показатели давления, при которых может осуществляться полимеризация, включают те давления, при которых обеспечивается нахождение большей части мономера в жидкой фазе. В этих или других вариантах осуществления смесь полимеризации может храниться в анаэробных условиях.

Независимо от того, катализируется ли полимеризация комплексным катализатором (например, катализатором на основе лантанида) или инициируется инициатором анионной полимеризации (например, алкиллитиевым инициатором), некоторые или все полученные полимерные цепи могут иметь реакционноспособные концы цепи до гашения реакции в смеси полимеризации. Таким образом, ссылка на реакционноспособный полимер относится к полимеру, имеющему реакционноспособный конец цепи, полученный при синтезе полимера с использованием комплексного катализатора или инициатора анионной полимеризации. Как упоминалось выше, реакционноспособный полимер, полученный с помощью комплексного катализатора (например, катализатора на основе лантанида), может называться псевдоживым полимером, а реакционноспособный полимер, полученный с помощью инициатора анионной полимеризации (например, алкиллитиевого инициатора), может называться живым полимером. В одном или более вариантах осуществления смесь полимеризации, включающая реакционноспособный полимер, может называться активной смесью полимеризации. Процент полимерных цепей, имеющих реакционноспособный конец, зависит от различных факторов, таких как тип катализатора или инициатора, тип мономера, чистота ингредиентов, температура полимеризации, степень превращения мономера и многих других факторов. В одном или более вариантах осуществления по меньшей мере около 20% полимерных цепей имеют реакционноспособный конец, в других вариантах осуществления по меньшей мере около 50% полимерных цепей имеют реакционноспособный конец, а в других вариантах осуществления по меньшей мере около 80% полимерных цепей имеют реакционноспособный конец. В любом случае реакционноспособный полимер может реагировать с иминным соединением, содержащим цианогруппу, с образованием функционализированного полимера этого изобретения.

В одном или более вариантах осуществления иминные соединения, содержащие цианогруппу, включают те соединения, которые содержат по меньшей мере одну иминную группу и по меньшей мере одну цианогруппу. В одном или более вариантах осуществления по меньшей мере одна иминная группа может быть непосредственно присоединена к по меньшей мере одной цианогруппе посредством связи. В других вариантах осуществления по меньшей мере одна иминная группа может быть опосредствованно присоединена к по меньшей мере одной цианогруппе посредством двухвалентной органической группы.

Цианогруппу, которую также называют нитрильной группой, можно определить формулой -C≡N.

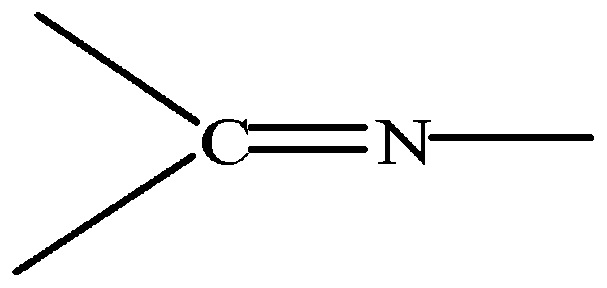

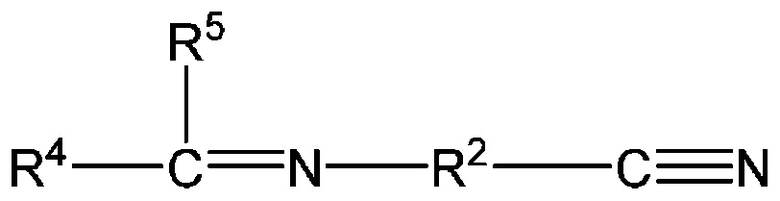

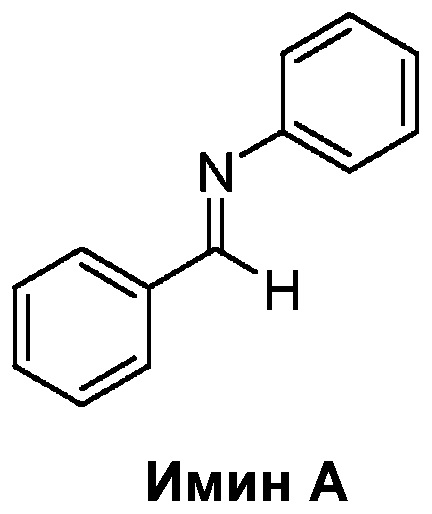

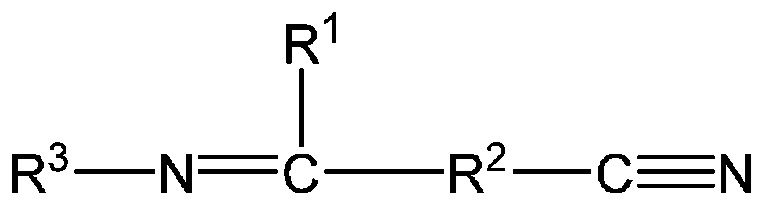

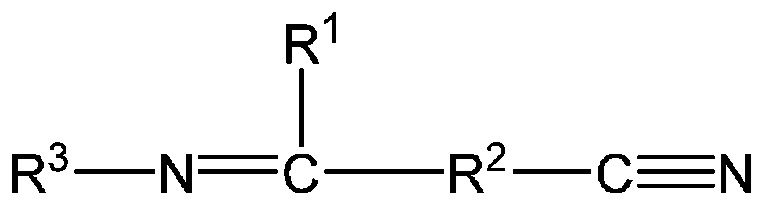

В одном или более вариантах осуществления иминную группу можно определить следующей формулой:

.

.

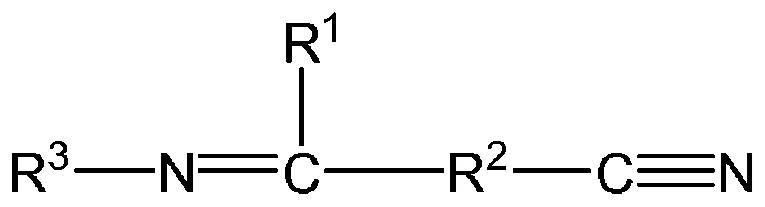

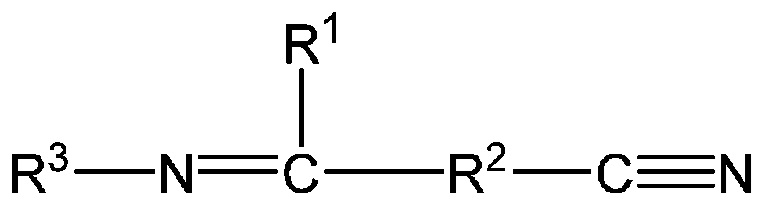

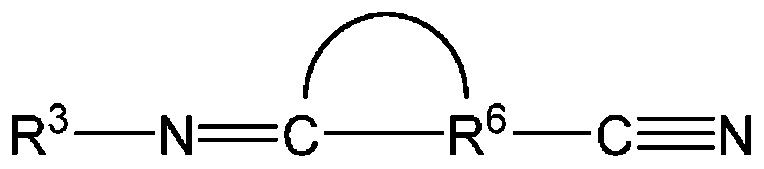

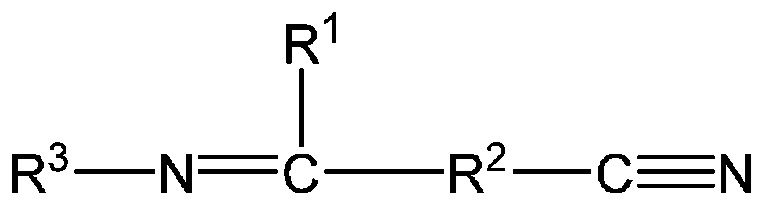

В одном или более вариантах осуществления иминное соединение, содержащее цианогруппу, можно определить формулой I:

,

,

где R1 представляет собой атом водорода или одновалентную органическую группу, R2 представляет собой связь или двухвалентную органическую группу, а R3 представляет собой одновалентную органическую группу, или где R1 и R2 объединяются с образованием трехвалентной органической группы. В некоторых вариантах осуществления R1, R2 и R3 не имеют гетероциклических групп. В некоторых вариантах осуществления R2 представляет собой фениленовую группу или замещенную фениленовую группу, а R3 представляет собой фенильную группу или замещенную фенильную группу.

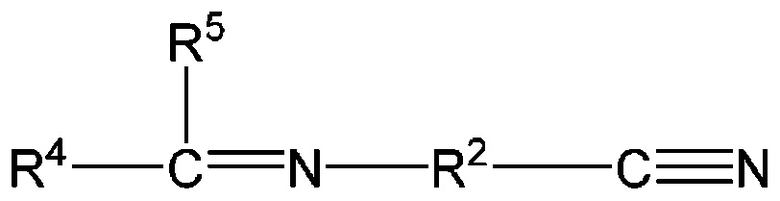

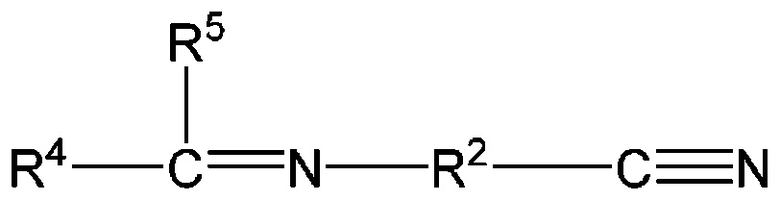

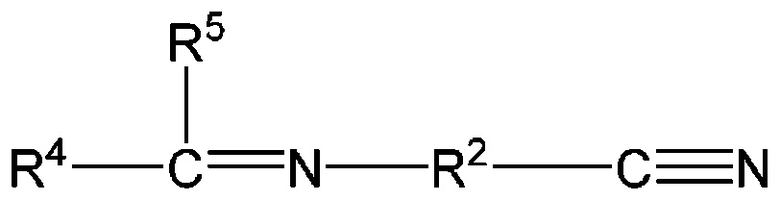

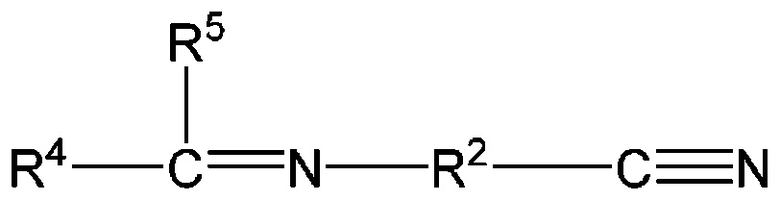

В одном или более вариантах осуществления иминное соединение, содержащее цианогруппу, можно определить формулой II:

,

,

где R4 и R5, каждый независимо, представляют собой атом водорода или одновалентную органическую группу, а R2 представляет собой связь или двухвалентную органическую группу, или где R4 и R5 объединяются с образованием двухвалентной органической группы. В некоторых вариантах осуществления R2, R4 и R5 не имеют гетероциклических групп. В некоторых вариантах осуществления R2 представляет собой фениленовую группу или замещенную фениленовую группу, а R4 и/или R5 представляют собой фенильную группу или замещенную фенильную группу.

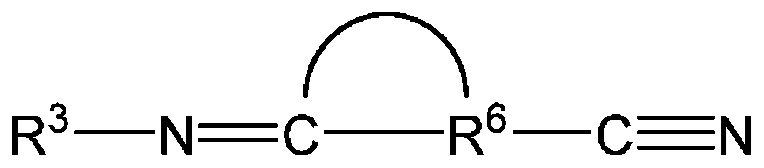

В одном или более вариантах осуществления, где R1 и R2 по формуле I объединяются с образованием трехвалентной органической группы, иминное соединение, содержащее цианогруппу, можно определить формулой III:

,

,

где R3 представляет собой одновалентную органическую группу, а R6 представляет собой трехвалентную органическую группу. В некоторых вариантах осуществления R3 и R6 не имеют гетероциклических групп.

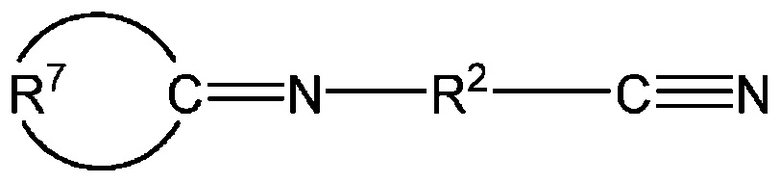

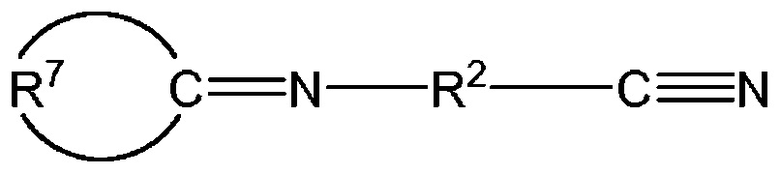

В одном или более вариантах осуществления, где R4 и R5 по формуле II объединяются с образованием двухвалентной органической группы, иминное соединение, содержащее цианогруппу, можно определить формулой IV:

,

,

где R2 представляет собой связь или двухвалентную органическую группу, а R7 представляет собой двухвалентную органическую группу. В некоторых вариантах осуществления R7 не имеет гетероатомов, а R2 и R7 не имеют гетероциклических групп.

В одном или более вариантах осуществления одновалентные органические группы иминного соединения, содержащего цианогруппу, могут быть гидрокарбильными группами, которые включают, без ограничений, алкильную, циклоалкильную, алкенильную, циклоалкенильную, арильную, аллильную, аралкильную, алкарильную или алкинильную группы. Гидрокарбильные группы также включают замещенные гидрокарбильные группы, которые относятся к гидрокарбильным группам, в которых один или более атомов водорода были замещены таким заместителем, как гидрокарбильная группа. В одном или более вариантах осуществления эти группы могут включать от одного атома углерода (или соответствующего минимального числа атомов углерода для образования группы) до около 20 атомов углерода. Эти группы могут содержать или не содержать гетероатомы. Подходящие гетероатомы включают, без ограничений, атомы азота, бора, кислорода, кремния, серы, олова и фосфора. В одном или более вариантах осуществления негетероциклическими группами являются циклоалкильная, циклоалкенильная и арильная группы. В этих или других вариантах осуществления заместители, образующие замещенные гидрокарбильные группы, являются негетероциклическими группами.

В одном или более вариантах осуществления двухвалентные органические группы иминного соединения, содержащего цианогруппу, могут включать гидрокарбиленовые группы, такие как, без ограничений, алкиленовая, циклоалкиленовая, алкениленовая, циклоалкениленовая, алкиниленовая, циклоалкиниленовая или ариленовая группы. Гидрокарбиленовые группы включают замещенные гидрокарбиленовые группы, которые относятся к гидрокарбиленовым группам, в которых один или более атомов водорода были замещены таким заместителем, как гидрокарбильная группа. В одном или более вариантах осуществления эти группы могут включать от одного атома углерода (или соответствующего минимального числа атомов углерода для образования группы) до около 20 атомов углерода. Эти группы могут содержать или не содержать гетероатомы. Подходящие гетероатомы включают, без ограничений, атомы азота, бора, кислорода, кремния, серы, олова и фосфора. В одном или более вариантах осуществления негетероциклическими группами являются циклоалкиленовая, циклоалкениленовая и ариленовая группы. В этих или других вариантах осуществления заместители, образующие замещенные гидрокарбиленовые группы, являются негетероциклическими группами.

В одном или более вариантах осуществления одновалентные и/или двухвалентные группы иминных соединений, содержащих цианогруппу, могут содержать одну или более иминных групп или цианогрупп. Например, цианогруппа может присоединяться сбоку к R1, R2 или R3 по формуле I. В этих вариантах осуществления иминные соединения, содержащие цианогруппу, могут содержать две или более цианогрупп или иминных групп.

В одном или более вариантах осуществления, где иминное соединение, содержащее цианогруппу, определяется формулой I, иминное соединение, содержащее цианогруппу, можно называть N-(цианогидрокарбилиден)гидрокарбиламином. В одном или более вариантах осуществления, где R2 по формуле I является ариленовой группой, а R3 является арильной группой, N-(цианогидрокарбилиден)гидрокарбиламин можно называть N-[α-(цианоарил)гидрокарбилиден]ариламином. В одном или более вариантах осуществления, где R2 по формуле I является алкиленовой группой, а R3 является алкильной группой, N-(цианогидрокарбилиден)гидрокарбиламин можно называть N-(цианоалкилиден)алкиламином. В одном или более вариантах осуществления, где R2 по формуле I является ариленовой группой, а R3 является алкильной группой, N-(цианогидрокарбилиден)гидрокарбиламин можно называть N-[α-(цианоарил)гидрокарбилиден]алкиламином. В одном или более вариантах осуществления, где R2 по формуле I является алкиленовой группой, а R3 является арильной группой, N-(цианогидрокарбилиден)гидрокарбиламин можно называть N-(цианоалкилиден)ариламином.

В одном или более вариантах осуществления, где иминное соединение, содержащее цианогруппу, определяется формулой II, иминное соединение, содержащее цианогруппу, можно называть N-гидрокарбилиден(цианогидрокарбил)амином. В одном или более вариантах осуществления, где R2 по формуле II является ариленовой группой, и либо R4, либо R5 является арильной группой, N-гидрокарбилиден(цианогидрокарбил)амин можно называть N-(α-арилгидрокарбилиден)(цианоарил)амином. В одном или более вариантах осуществления, где R2 по формуле II является алкиленовой группой, и где R4 и R5 каждый независимо являются атомом водорода или алкильной группой, N-гидрокарбилиден(цианогидрокарбил)амин можно называть N-алкилиден-(цианоалкил)амином. В одном или более вариантах осуществления, где R2 по формуле II является алкиленовой группой, и либо R4, либо R5 является арильной группой, N-гидрокарбилиден(цианогидрокарбил)амин можно называть N-(α-арилгидрокарбилиден)(цианоалкил)амином. В одном или более вариантах осуществления, где R2 по формуле II является ариленовой группой, и где R4 и R5 каждый независимо являются атомом водорода или алкильной группой, N-гидрокарбилиден(цианогидрокарбил)амин можно называть N-алкилиден(цианоарил)амином.

В одном или более вариантах осуществления, где иминное соединение, содержащее цианогруппу, определяется формулой III, иминное соединение, содержащее цианогруппу, можно называть N-(цианоциклогидрокарбилиден)гидрокарбиламином. В одном или более вариантах осуществления, где R3 по формуле III является алкильной группой, N-(цианоциклогидрокарбилиден)гидрокарбиламин можно называть N-(цианоциклогидрокарбилиден)алкиламином. В одном или более вариантах осуществления, где R3 по формуле III является арильной группой, N-(цианоциклогидрокарбилиден)гидрокарбиламин можно называть N-(цианоциклогидрокарбилиден)ариламином.

В одном или более вариантах осуществления, где иминное соединение, содержащее цианогруппу, определяется формулой IV, иминное соединение, содержащее цианогруппу, можно называть N-циклогидрокарбилиден(цианогидрокарбил)амином. В одном или более вариантах осуществления, где R2 по формуле IV является алкиленовой группой, N-циклогидрокарбилиден(цианогидрокарбил)амин можно называть N-циклогидрокарбилиден(цианоалкил)амином. В одном или более вариантах осуществления, где R2 по формуле IV является ариленовой группой, N-циклогидрокарбилиден(цианогидрокарбил)амин можно называть N-циклогидрокарбилиден(цианоарил)амином.

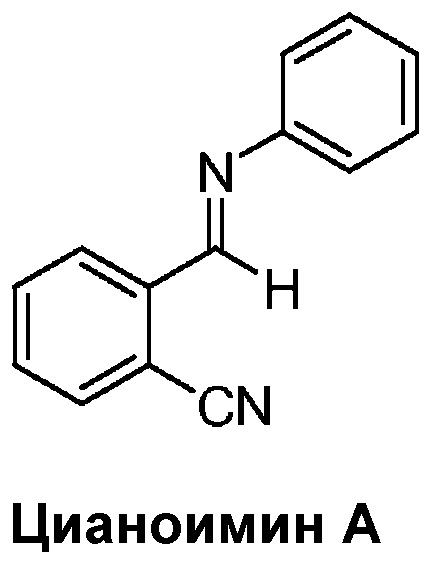

Типичные примеры N-[α-(цианоарил)гидрокарбилиден]ариламинов включают цис- и транс-изомеры N-(2-цианобензилиден)анилина, N-(3-цианобензилиден)анилина, N-(4-цианобензилиден)анилина, N-(2-цианобензилиден)-2-метиланилина, N-(3-цианобензилиден)-2-метиланилина, N-(4-цианобензилиден)-2-метиланилина, N-(2-цианобензилиден)-3-метиланилина, N-(3-цианобензилиден)-3-метиланилина, N-(4-цианобензилиден)-3-метиланилина, N-(2-цианобензилиден)-4-метиланилина, N-(3-цианобензилиден)-4-метиланилина, N-(4-цианобензилиден)-4-метиланилина, N-(2-цианобензилиден)-н-бутиламина, N-(3-цианобензилиден)-н-бутиламина и N-(4-цианобензилиден)-н-бутиламина.

Типичные примеры N-(цианоалкилиден)алкиламинов включают цис- и транс-изомеры N-(2-цианобутилиден)-н-бутиламина, N-(3-цианобутилиден)-н-бутиламина, N-(4-цианобутилиден)-н-бутиламина, N-(2-цианобутилиден)-н-пентиламина, N-(3-цианобутилиден)-н-пентиламина, N-(4-цианобутилиден)-н-пентиламина, N-(2-цианобутилиден)-н-гексиламина, N-(3-цианобутилиден)-н-гексиламина, N-(4-цианобутилиден)-н-гексиламина, N-(2-цианобутилиден)циклогексиламина, N-(3-цианобутилиден)циклогексиламина и N-(4-цианобутилиден)циклогексиламина.

Типичные примеры N-[α-(цианоарил)гидрокарбилиден]алкиламинов включают цис- и транс-изомеры N-(2-цианобензилиден)-н-бутиламина, N-(3-цианобензилиден)-н-бутиламина, N-(4-цианобензилиден)-н-бутиламина, N-(2-цианобензилиден)-н-пентиламина, N-(3-цианобензилиден)-н-пентиламина, N-(4-цианобензилиден)-н-пентиламина, N-(2-цианобензилиден)-н-гексиламина, N-(3-цианобензилиден)-н-гексиламина, N-(4-цианобензилиден)-н-гексиламина, N-(2-цианобензилиден)циклогексиламина, N-(3-цианобензилиден)циклогексиламина и N-(4-цианобензилиден)циклогексиламина.

Типичные примеры N-(цианоалкилиден)ариламинов включают цис- и транс-изомеры N-(2-цианобутилиден)анилина, N-(3-цианобутилиден)анилина, N-(4-цианобутилиден)анилина, N-(2-цианобутилиден)-2-метиланилина, N-(3-цианобутилиден)-2-метиланилина, N-(4-цианобутилиден)-2-метиланилина, N-(2-цианобутилиден)-3-метиланилина, N-(3-цианобутилиден)-3-метиланилина, N-(4-цианобутилиден)-3-метиланилина, N-(2-цианобутилиден)-4-метиланилина, N-(3-цианобутилиден)-4-метиланилина и N-(4-цианобутилиден)-4-метиланилина.

Типичные примеры N-(α-арилгидрокарбилиден)(цианоарил)аминов включают цис- и транс-изомеры N-бензилиден-2-цианоанилина, N-бензилиден-3-цианоанилина, N-бензилиден-4-цианоанилина, N-(2-метилбензилиден)-2-цианоанилина, N-(2-метилбензилиден)-3-цианоанилина, N-(2-метилбензилиден)-4-цианоанилина, N-(3-метилбензилиден)-2-цианоанилина, N-(3-метилбензилиден)-3-цианоанилина, N-(3-метилбензилиден)-4-цианоанилина, N-(4-метилбензилиден)-2-цианоанилина, N-(4-метилбензилиден)-3-цианоанилина и N-(4-метилбензилиден)-4-цианоанилина.

Типичные примеры N-алкилиден(цианоалкил)аминов включают цис- и транс-изомеры N-метилиден(2-цианоэтил)амина, N-метилиден(2-цианопропил)амина, N-метилиден(3-цианопропил)амина, N-метилиден(2-цианопентил)амина, N-метилиден(3-цианопентил)амина, N-метилиден(4-цианопентил)амина, N-метилиден(5-цианопентил)амина, N-метилиден(4-цианоциклогексил)амина, N-этилиден(2-цианоэтил)амина, N-этилиден(2-цианопропил)амина, N-этилиден(3-цианопропил)амина, N-этилиден(2-цианопентил)амина, N-этилиден(3-цианопентил)амина, N-этилиден(4-цианопентил)амина, N-этилиден(5-цианопентил)амина, N-этилиден(4-цианоциклогексил)амина, N-пропилиден(2-цианоэтил)амина, N-пропилиден(2-цианопропил)амина, N-пропилиден(3-цианопропил)амина, N-пропилиден(2-цианопентил)амина, N-пропилиден(3-цианопентил)амина, N-пропилиден(4-цианопентил)амина, N-пропилиден(5-цианопентил)амина и N-пропилиден(4-цианоциклогексил)амина.

Типичные примеры N-(α-арилгидрокарбилиден)(цианоалкил)аминов включают цис- и транс-изомеры N-бензилиден(2-цианоэтил)амина, N-бензилиден(2-цианопропил)амина, N-бензилиден(3-цианопропил)амина, N-бензилиден(2-цианопентил)амина, N-бензилиден(3-цианопентил)амина, N-бензилиден(4-цианопентил)амина, N-бензилиден(5-цианопентил)амина, N-бензилиден(4-цианоциклогексил)амина, N-(2-метилбензилиден)(2-цианоэтил)амина, N-(2-метилбензилиден)(2-цианопропил)амина, N-(2-метилбензилиден)(3-цианопропил)амина, N-(2-метилбензилиден)(2-цианопентил)амина, N-(2-метилбензилиден)(3-цианопентил)амина, N-(2-метилбензилиден)(4-цианопентил)амина, N-(2-метилбензилиден)(5-цианопентил)амина, N-(2-метилбензилиден)(4-цианоциклогексил)амина, N-(3-метилбензилиден)(2-цианоэтил)амина, N-(3-метилбензилиден)(2-цианопропил)амина, N-(3-метилбензилиден)(3-цианопропил)амина, N-(3-метилбензилиден)(2-цианопентил)амина, N-(3-метилбензилиден)(3-цианопентил)амина, N-(3-метилбензилиден)(4-цианопентил)амина, N-(3-метилбензилиден)(5-цианопентил)амина, N-(3-метилбензилиден)(4-цианоциклогексил)амина, N-(4-метилбензилиден)(2-цианоэтил)амина, N-(4-метилбензилиден)(2-цианопропил)амина, N-(4-метилбензилиден)(3-цианопропил)амина, N-(4-метилбензилиден)(2-цианопентил)амина, N-(4-метилбензилиден)(3-цианопентил)амина, N-(4-метилбензилиден)(4-цианопентил)амина, N-(4-метилбензилиден)(5-цианопентил)амина и N-(4-метилбензилиден)(4-цианоциклогексил)амина.