Изобретение относится к области технологии микроэлектроники, а именно к способам, специально предназначенным для изготовления или обработки микроструктурных устройств или систем. Изобретение может быть использовано при изготовлении 3D - МЭМС структур, многокристальных систем в корпусе с конструктивным расположением кристаллов один над другим, а также СВЧ устройств на основе интегрированных в подложку волноводов.

Известны способы формирования топологического рисунка с применением ряда методов нанесения резиста (Моро У. Микролитография: Принципы, методы, материалы. В двух частях. Пер. с англ. под ред. Р.Х. Тимерова. Москва. 1990): окунания, аэрозольного метода, центрифугирования, нанесения вальцами.

К недостаткам известных методов нанесения резиста при формировании топологического рисунка в металлизации на подложках со сквозными металлизированными микроотверстиями относится низкая технологичность, а значит невоспроизводимость:

- при центрифугировании резиста на металлизации подложек со сквозными металлизированными микроотверстиями возникают «кометы» из-за невоспроизводимого затекания резиста в отверстия, а при травлении топологического рисунка металлизация сквозных отверстиях может стравливаться,

- при применении аэрозольного метода нанесения резиста или нанесения резиста вальцами маскирование в сквозных отверстиях металлизации неравномерно, что приводит к возможности ее травления при формировании топологического рисунка,

- при нанесении резиста окунанием образуется клин покрытия резиста по толщине из-за стекания резиста под действием силы тяжести, что приводит к невоспроизводимости получения топологического рисунка.

Из патента US 8 067 060 (Commisariat a  Atomique, публикация 2011 г.) известен способ нанесения полимерного слоя из раствора на подложки, содержащие углубления. Для заполнения углублений применяется планаризация слоя полимера с помощью цилиндра, помещенного на плоскую часть поверхности подложки. Недостатком известного способа является низкая технологичность и, как следствие, низкая воспроизводимость процесса нанесения из-за механического воздействия цилиндра на поверхность подложки, что не позволяет обрабатывать хрупкие подложки и/или перфорированные подложки (со сквозными отверстиями) из-за неконтролируемого выдавливания полимера через отверстия. Наиболее близким техническим решением к заявляемому является способ изготовления полупроводниковых устройств, предусматривающий спреевое нанесение покрытия на подложку с отверстиями, известный из патентной заявки JP S57 145 325 (Nippon Electric Co., публикация 1982 г.). Недостаток данного способа является его низкая технологичность при обработке подложек со сквозными отверстиями.

Atomique, публикация 2011 г.) известен способ нанесения полимерного слоя из раствора на подложки, содержащие углубления. Для заполнения углублений применяется планаризация слоя полимера с помощью цилиндра, помещенного на плоскую часть поверхности подложки. Недостатком известного способа является низкая технологичность и, как следствие, низкая воспроизводимость процесса нанесения из-за механического воздействия цилиндра на поверхность подложки, что не позволяет обрабатывать хрупкие подложки и/или перфорированные подложки (со сквозными отверстиями) из-за неконтролируемого выдавливания полимера через отверстия. Наиболее близким техническим решением к заявляемому является способ изготовления полупроводниковых устройств, предусматривающий спреевое нанесение покрытия на подложку с отверстиями, известный из патентной заявки JP S57 145 325 (Nippon Electric Co., публикация 1982 г.). Недостаток данного способа является его низкая технологичность при обработке подложек со сквозными отверстиями.

Таким образом, ожидаемым техническим результатом предложенного изобретения является повышение технологичности и воспроизводимости при формировании двустороннего топологического рисунка в металлизации на подложках со сквозными металлизированными микроотверстиями.

Предложенный способ изготовления двустороннего топологического рисунка в металлизации подложек с металлизированными микроотверстиями предусматривает формирование топологического рисунка на металлизированных поверхностях подложек. Подложку окунают в резист с последующей первой сушкой и удалением резиста и затем наносят резист спреевым методом на сторону подложки с последующей второй сушкой, с дальнейшим экспонированием, проявлением, задубливанием, травлением металлизации и удалением резиста. В отличие от аналога первую сушку подложки после окунания в резист выполняют последовательно при температуре, меньшей температуры сушки резиста, и затем при температуре сушки резиста. Например, при температуре, равной половине температуры сушки резиста, в течение не менее 4 часов и при температуре сушки резиста в течение не менее 2 часов. Удаление резиста выполняют химико-механической обработкой с растворителем резиста. Спреевым методом наносят резист на одну сторону подложки с последующей завершающей сушкой этой стороны и - на другую сторону подложки с последующей завершающей сушкой этой стороны подложки. Размер капель резиста, наносимых спреевым методом, составляет dк<<dотв, где dк - диаметр капли резиста, мкм, dотв - диаметр сквозного микроотверстия, мкм.

Признаки и сущность заявленного изобретения поясняются в последующем детальном описании, иллюстрируемом чертежами, где показано следующее.

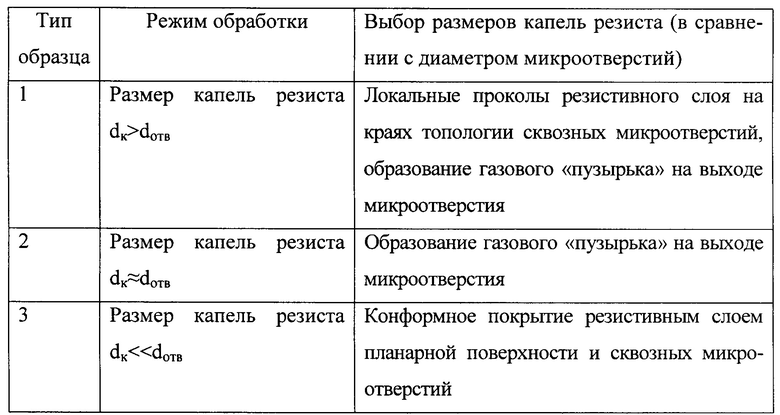

На фиг. 1 представлена блок-схема предложенного способа изготовления двустороннего топологического рисунка на металлизированных поверхностях подложек со сквозными металлизированными микроотверстиями. На фиг. 1 обозначена последовательность (а-з) осуществления предложенного способа:

- нанесение резиста на металлизированные поверхности подложки со сквозными металлизированными микроотверстиями методом окунания (фиг. 1, а),

- сушка резиста последовательно в две стадии при температуре, равной половине температуры сушки резиста, в течение не менее 4 часов и при температуре сушки резиста в течение не менее 2 часов (фиг. 1, б),

- удаление резиста с металлизированных поверхностей подложки химико-механической обработкой с растворителем резиста (фиг. 1, в),

- нанесение резиста спреевым методом на лицевую сторону подложки при размере капель резиста dк<<dотв, где dк - диаметр капли резиста, dотв - диаметр сквозного микроотверстия (фиг. 1, г),

- сушка резиста после нанесения на лицевую сторону подложки (фиг. 1, д),

- нанесение резиста спреевым методом на обратную сторону подложки при размере капель резиста dк<<dотв, где dк - диаметр капли резиста, dотв - диаметр сквозного микроотверстия (фиг. 1, е),

- сушка резиста после нанесения на обратную сторону подложки (фиг. 1, ж),

- двусторонняя литография, включающая известные стадии для изготовления двустороннего топологического рисунка в металлизации на подложках со сквозными металлизированными микроотверстиями (фиг. 1, з).

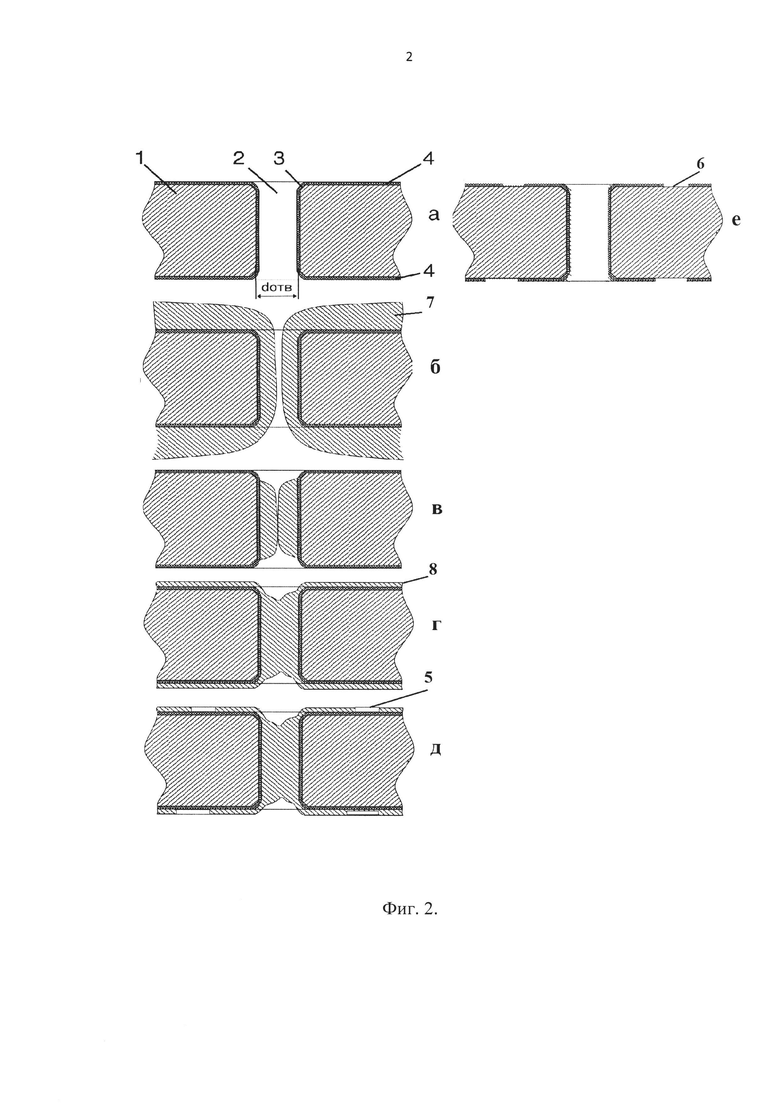

На фиг. 2 (а-е) детально представлена последовательность предложенного способа в виде поперечных сечений подложки с металлизированными поверхностями и сквозными микроотверстиями.

На фиг. 2, а, 2, д, 2, е обозначены следующие позиции:

1 - подложка,

2 - сквозные микроотверстия,

3 - металлизация сквозных отверстий,

4 - металлизированные поверхности подложки,

5 - топологический рисунок в резисте на металлизированных поверхностях подложки,

6 - двусторонний топологический рисунок в металлизации на подложке со сквозными металлизированными микроотверстиями,

7 - резист на металлизированных поверхностях подложки со сквозными металлизированными микроотверстиями, сформированный методами окунания и сушки последовательно в две стадии при температуре, равной половине температуры сушки резиста, в течение не менее 4 часов и при температуре сушки резиста в течение не менее 2 часов,

8 - резист, сформированный последовательно спреевым методом на лицевой стороне подложки при размере капель резиста dк<<dотв, сушкой, спреевым методом на обратной стороне подложки при размере капель резиста dк<<dотв, где dк - диаметр капли резиста, dотв - диаметр сквозного микроотверстия dотв - диаметр сквозного микроотверстия и сушкой.

На фиг. 2 представлены следующие поперечные сечения подложки в процессе реализации предложенного способа:

- поперечное сечение исходной подложки с металлизированными поверхностями и сквозными микроотверстиями (фиг. 2, а),

- поперечное сечение подложки с металлизированными поверхностями и сквозными микроотверстиями после нанесения резиста на металлизированные поверхности подложки со сквозными металлизированными микроотверстиями методом окунания и сушки резиста последовательно в две стадии при температуре, равной половине температуры сушки резиста, в течение не менее 4 часов и при температуре сушки резиста в течение не менее 2 часов (фиг. 2, б),

- поперечное сечение подложки с металлизированными поверхностями и сквозными микроотверстиями после удаления резиста с металлизированных поверхностей подложки химико-механической обработкой с растворителем резиста (фиг. 2, в),

- поперечное сечение подложки с металлизированными поверхностями и сквозными микроотверстиями после нанесения резиста спреевым методом на лицевую сторону подложки при размере капель резиста dк<<dотв, сушки резиста после нанесения на лицевую сторону подложки, нанесения резиста спреевым методом на обратную сторону подложки при размере капель резиста dк<<dотв, где dк - диаметр капли резиста, dотв - диаметр сквозного микроотверстия и сушки резиста после нанесения на обратную сторону подложки (фиг. 2, г),

- поперечное сечение подложки с металлизированными поверхностями и сквозными микроотверстиями после формирования топологического рисунка в резисте на металлизированных поверхностях подложки двусторонней литографией (фиг. 2, д),

- поперечное сечение подложки с металлизированными поверхностями и сквозными микроотверстиями после формирования топологического рисунка на металлизированных поверхностях подложки двусторонней литографией (фиг. 2, е).

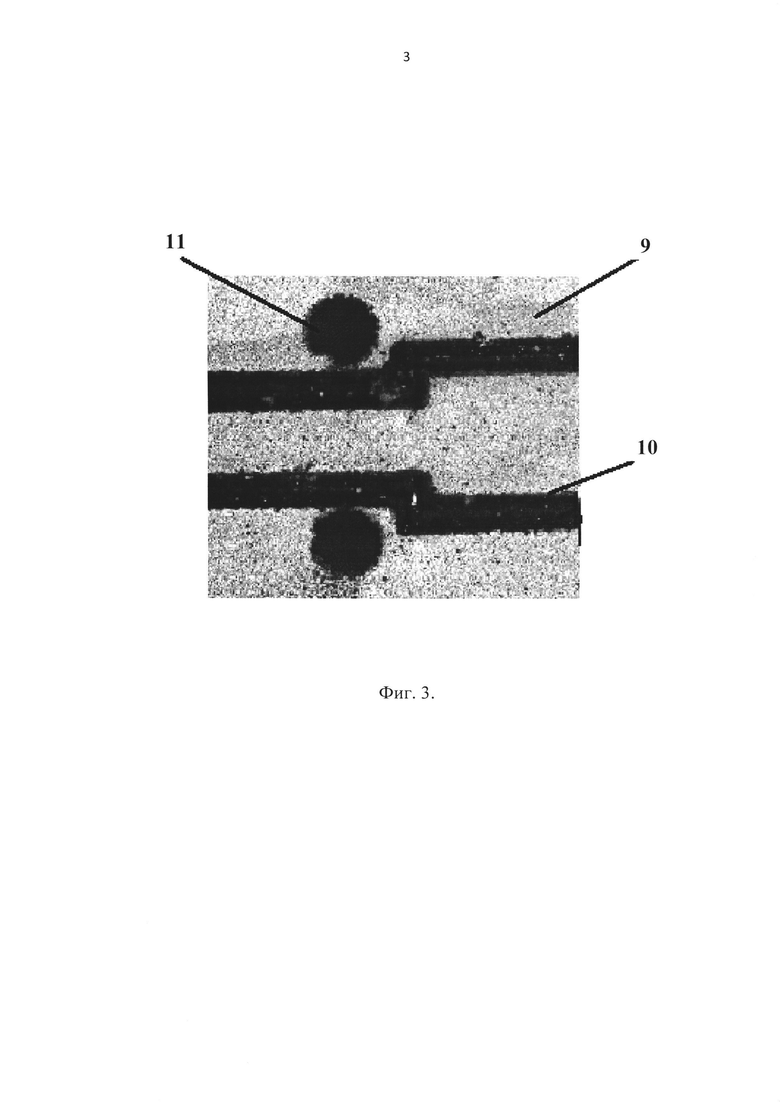

На фиг. 3 представлена микрофотография фрагмента двустороннего топологического рисунка в металлизации на подложке со сквозными металлизированными микроотверстиями.

На фиг. 3 обозначены следующие позиции:

9 - металлизированная поверхность,

10 - фрагмента двустороннего топологического рисунка,

11 - металлизированные микроотверстия.

Предложенная последовательность режимов при формировании двустороннего топологического рисунка в металлизации на подложках со сквозными металлизированными микроотверстиями выбрана, поскольку ни один из известных методов не позволяет технологично и воспроизводимо формировать двусторонний топологический рисунок в металлизации на подложках со сквозными металлизированными микроотверстиями. В свою очередь, предложенный способ позволяет решить техническое противоречие между необходимостью травления металлизации при формировании двустороннего топологического рисунка и недопустимости травления.

Данный способ был практически применен при формировании структуры СВЧ устройства на основе интегрированного в подложку волновода. Подложками служили пластины монокристаллического кремния толщиной 400±5 мкм. Методами микромашиной и тонкопленочной технологии в подложках формировали сквозные микроотверстия диаметром 150 мкм, после чего подложки и микроотверстия металлизировали с применением структуры хром-медь толщиной 3-5 мкм. Затем подложки подвергали обработкам, как на фиг. 1 и 2. В качестве резиста применяли позитивный фоторезист ФП-РН-7сэ с кинематической вязкостью 2,2-2,7 Ст (мм2/с). После окунания подложки выполнили сушку резиста последовательно в две стадии при температуре, равной половине температуры сушки резиста, в течение не менее 4 часов и при температуре сушки резиста в течение не менее 2 часов. Сушку резиста осуществляли в сушильном шкафу СНОЛ-350. Точность поддержания температуры составляла ±3°С.

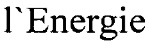

Результаты практической отработки способа сведены в таблицу 1.

Из таблицы 1 следует, что обработка согласно заявляемому способу обеспечивает наименьшую дефектность резистивного слоя и, следовательно, технологичность и воспроизводимость за счет повышения качества изделий.

После сушки резист удаляли с металлизированных поверхностей подложки химико-механической обработкой с растворителем резиста, в качестве которого использовали ацетон. Затем проводили нанесение резиста с применением установки нанесения фоторезиста Sawatec iSpray-300. Резист наносили спреевым методом на лицевую сторону подложки при размере капель резиста dк<<dотв, где dк - диаметр капли резиста, dотв - диаметр сквозного микроотверстия.

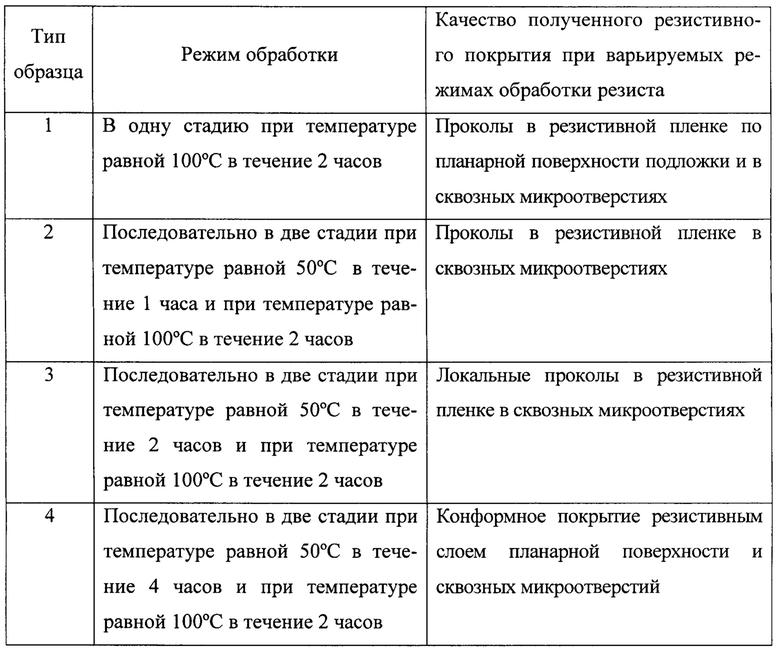

Выбор размеров капель резиста для спрея проиллюстрирован в таблице 2.

После нанесения резиста на лицевую сторону сформированный слой резиста подвергали сушке при температуре 100°С и повторяли нанесение и сушку в указанных режимах для обратной стороны подложки. Затем проводили двустороннее совмещение и экспонирование, проявление резиста, задубливание, травление металлизации и удаление резиста. Полученные образцы представлены на фиг. 3. Контроль отсутствия травления металлизации в микроотверстиях осуществляли, измеряя омическое сопротивление между двумя поверхностями до и после формирования двустороннего топологического рисунка в металлизации на подложках со сквозными металлизированными микроотверстиями. Как до, так и после двусторонней литографии омическое сопротивление составляло менее 0,01 Ом, что свидетельствует об отсутствии травления металлизации и полностью удовлетворяет критерию качества изделий.

Таким образом, предложен технологичный и воспроизводимый на практике способ формирования двустороннего топологического рисунка в металлизации на подложках со сквозными металлизированными микроотверстиями.

Способ создания двустороннего топологического рисунка металлизации позволит повысить технологичность и воспроизводимость при формировании двустороннего топологического рисунка в металлизации на подложках со сквозными металлизированными микроотверстиями. При формировании топологического рисунка литографией для нанесения и сушки резиста подложку первоначально окунают в резист с последующей сушкой последовательно при температуре, меньшей температуры сушки резиста, и температуре сушки резиста и удалением резиста. Затем наносят резист спреевым методом сначала на одну сторону подложки с последующей сушкой, а потом аналогичным образом на ее другую сторону. Размер капель резиста, наносимых спреевым методом, составляет dк<<dотв, где dк - диаметр капли резиста, dотв - диаметр сквозного микроотверстия. 3 ил., 2 табл.

Способ изготовления двустороннего топологического рисунка в металлизации подложек с металлизированными микроотверстиями, предусматривающий

формирование топологического рисунка на металлизированных поверхностях подложек, при котором

подложку окунают в резист с последующей первой сушкой и удалением резиста и затем

наносят резист спреевым методом на сторону подложки с последующей завершающей сушкой,

с дальнейшим экспонированием, проявлением, задубливанием, травлением металлизации и удалением резиста, отличающийся тем, что

первую сушку подложки после окунания в резист выполняют последовательно при температуре, меньшей температуры сушки резиста, и затем при температуре сушки резиста, при этом

спреевым методом наносят резист на одну сторону подложки с последующей завершающей сушкой данной стороны подложки и - на другую сторону подложки с последующей завершающей сушкой этой стороны подложки, при размере капель резиста, наносимых спреевым методом, dк<<dотв, где dк - диаметр капли резиста, мкм, dотв - диаметр сквозного микроотверстия, мкм.

| JP S57145325 A, 08.09.1982 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ИНТЕГРАЛЬНОЙ СХЕМЫ СВЧ | 2013 |

|

RU2557317C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОГО МОДУЛЯ ПЕЧАТНОЙ ПЛАТЫ С ВЫСОКОЙ ПЛОТНОСТЬЮ РАЗМЕЩЕНИЯ ЭЛЕМЕНТОВ | 2002 |

|

RU2279770C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУСТОРОННИХ ПЕЧАТНЫХ ПЛАТ ИЗ СТЕКЛОТЕКСТОЛИТА | 1992 |

|

RU2040129C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВОГО КРИСТАЛЛА | 1991 |

|

RU2008743C1 |

| Токарный резец | 1924 |

|

SU2016A1 |

| US 7021941 B1, 04.04.2006. | |||

Авторы

Даты

2018-11-01—Публикация

2017-06-26—Подача