Изобретение относится к области получения полиметаллических алкоголятов щелочных и щелочноземельных металлов, используемых в (со)полимеризации сопряженных диенов и винилароматических соединений в качестве модификаторов литийорганических инициаторов.

Известен способ получения тетрагидрофурфурилата натрия реакцией взаимодействия металлического натрия с тетрагидрофурфуриловым спиртом в среде углеводородного растворителя (толуол, циклогексан, гептан) или без него [Патент СССР №1131885 МПК C08F 136/06, 4/48, опубл. 30.12.84].

Недостатком указанного способа является выпадение тетрагидрофурфурилата натрия из раствора в осадок при хранении. При этом концентрация тетрагидрофурфурилата натрия в растворе постоянно изменяется, что затрудняет его использование в качестве модификатора в анионной полимеризации, где требуется точное дозирование компонентов.

Известен способ получения растворимых в органическом растворителе алкоксиалкоголятов поливалентных металлов магния, кальция, стронция, бария, скандия, иттрия и лантана [Патент США, №4837190, МПК B01J 31/02, опубл. 06.06.89]. Метод синтеза заключается в прямом взаимодействии металла с алкоксиспиртом. В качестве растворителя используются ароматические, алифатические и циклоалифатические растворители, такие как толуол, октан, циклогексан. В качестве катализатора реакции используют йод или хлористую ртуть, а в качестве алкоксиспиртов - соединение общей формулы:

HO-(CH2)m-OR1,

где m=1-12, R1 - углеводородный радикал, содержащий от 1 до 20 атомов углерода.

Недостатками указанного способа являются необходимость использования токсичных катализаторов и невозможность полного замещения водорода гидроксильных групп на металл.

Известен способ получения алкоголятов щелочных и щелочноземельных металлов алкоголизом оксидов или гидрооксидов щелочных и щелочноземельных металлов с последующим связыванием или удалением воды путем отгонки [Химическая энциклопедия, т. 1 / Под ред. И.Л. Кнунянц. М.: Сов. энцикл., 1988. 623 с.: ил.].

К недостаткам указанного способа относится низкая степень замещения водорода в гидроксильной группе спирта, т.е. алкоголяты содержат гидроксильные группы, что недопустимо при их использовании в качестве модификаторов анионной (со)полимеризации сопряженных диенов и винилароматических соединений.

Известен способ получения алкилцеллозольвата натрия (калия) взаимодействием алкилцеллозольва с натрием (калием) или с гидроксидом натрия (калия) предпочтительно в растворе толуола при температуре 20÷60°C. Концентрацию алкилцеллозольва в толуоле выдерживают в пределах 0,3÷1,0 моль/л раствора. При использовании щелочных металлов мольное соотношение натрий (калий) : алкилцеллозольв выдерживают равным 1,0:1,0. При использовании гидроксидов натрия (калия) мольное соотношение натрий (калий) : алкилцеллозольв выдерживают равным (1,25-1,5):1,0 [Патент РФ №2339652, МПК C08F 236/10, опубл. 27.11.08].

Недостатком указанного способа является низкая концентрация алкоголята щелочного металла (не выше 1,0 моль/л).

Наиболее близким по технической сущности и достигаемому результату является способ получения смешанных алкоголятов щелочных и щелочноземельных металлов, отличающийся тем, что получение смешанных алкоголятов, содержащих щелочной металл и щелочноземельный металл в мольном соотношении, равном 1,0:(0,05÷10,0), соответственно, осуществляют взаимодействием гидроксида щелочного металла со спиртом или смесью спиртов, имеющих температуру кипения при нормальных условиях более 150°C, в углеводородном растворителе при температуре 100-150°C и мольном соотношении гидроксильная группа спирта : гидроксид щелочного металла, равном 1:(0,02÷0,6), с последующим введением щелочного и щелочноземельного металла [Патент РФ №2508285, МПК C07C 29/70, 31/30, опубл. 27.02.14].

Недостатком указанного способа является необходимость использования щелочного металла (натрия) для дезактивации следов влаги и незамещенных гидроксильных групп после завершения первой стадии реакции - взаимодействия гидроксида щелочного металла со спиртами. Введение щелочного металла, например металлического натрия, повышает взрывопожароопасность процесса. Совместное использование щелочного и щелочноземельного металлов на второй стадии синтеза приводит к конкурирующему взаимодействию указанных металлов с незамещенными гидроксильными группами и к нерегулируемому соотношению алкоголятных групп щелочного и щелочноземельного металлов в составе синтезируемого продукта.

Технической задачей предлагаемого изобретения является разработка способа получения полиметаллических алкоголятов щелочных и щелочноземельных металлов с высокой концентрацией основного вещества, проявляющих высокую эффективность в анионной (со)полимеризации сопряженных диенов и винилароматических соединений в качестве модификаторов литийорганических инициаторов, и характеризующегося повышенной взрывопожаробезопасностью процесса.

Поставленная задача решается путем взаимодействия гидроксида металла со спиртом или смесью спиртов, имеющих температуру кипения более 150°C, в углеводородном растворителе и последующего введения щелочноземельного металла, где в качестве гидроксида металла используют смесь гидроксидов натрия, калия и бария при эквивалентном соотношении NaOH : KOH : Ba(OH)2, равном 1,0:[0-50,0]:[0-100,0], а взаимодействие гидроксида металла со спиртом или смесью спиртов проводят при эквивалентном соотношении гидроксильная группа спирта : смесь гидроксидов натрия, калия и бария, равном 1,0:[0,5-0,7], при температуре 100-150°C с дополнительным прогревом реакционной массы в течение 2-2,5 часов при температуре 115-120°C. При этом в качестве щелочноземельного металла используют кальций или магний, введение которого осуществляют при эквивалентном соотношении незамещенная гидроксильная группа спирта : щелочноземельный металл, равном 1,0:[1,0-1,2].

В качестве углеводородного растворителя используются алифатические, циклоалифатические, ароматические углеводороды и олефины, наиболее предпочтительно использование толуола.

В качестве высококипящего спирта используется тетрагидрофурфуриловый спирт, оксиалкилированный анилин, оксиалкилированный толуидин, оксиалкилированный о-, м-, n-ксилидин, N,N,N,N'-тетра(β-оксиалкил)этилендиамин, N,N,N'-три(β-оксиалкил)этилендиамин, N,N'-ди(β-оксиалкил)этилендиамин или их смеси, наиболее предпочтительно использование N,N,N',N'-тетра(β-оксипропил)этилендиамина.

Получение полиметаллических алкоголятов щелочных и щелочноземельных металлов осуществляют следующим образом: в углеводородный растворитель загружают гидроксиды щелочного и щелочноземельного металлов и спирт или смесь спиртов с температурой кипения более 150°C. Смесь термостатируют при температуре 100°C, при этом протекает реакция (1). Вода в виде азеотропа удаляется из зоны реакции, а растворитель возвращается в зону реакции. После завершения реакции, о чем свидетельствует расчетное количество выделившейся воды, к раствору добавляют щелочноземельный металл и реакционную массу продолжают термостатировать. При этом щелочноземельный металл взаимодействует с гидроксильными группами спирта (2). В зависимости от времени и температуры реакции получают полиметаллические алкоголяты с заданным содержанием щелочных и щелочноземельных алкоголятных групп.

где Me(I) - щелочной металл, Me(II) - щелочноземельный металл, R - фрагмент спирта.

Индивидуальные алкоголяты щелочных и щелочноземельных металлов в углеводородных растворителях представляют собой ассоциаты с различной степенью ассоциации, что обуславливает их ограниченную растворимость. Получение углеводородных растворов полиметаллических алкоголятов щелочных и щелочноземельных металлов приводит к образованию смешанных ассоциатов различной структуры, что значительно повышает стабильность растворов и увеличивает растворимость алкоголятов. Введением в реакционную массу щелочноземельных металлов достигается полное отсутствие свободных гидроксильных групп. Это позволяет использовать полученные растворы полиметаллических алкоголятов щелочных и щелочноземельных металлов в анионной (со)полимеризации сопряженных диенов и винилароматических соединений в качестве эффективных модификаторов литийорганических инициаторов.

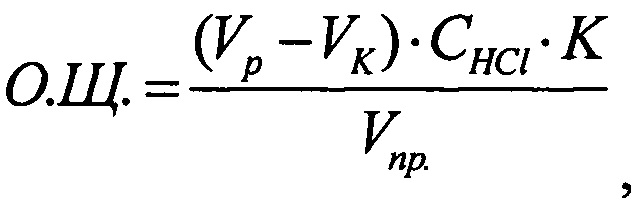

Концентрацию основного вещества в растворе определяют в пересчете на общую щелочность. Метод основан на реакции взаимодействия модифицирующей добавки с водой, взятой в избыточном количестве, с образованием гидроксидов щелочных, щелочноземельных металлов и аминоспирта с последующей нейтрализацией продуктов реакции раствором соляной кислоты в присутствии индикатора - бромтимолового синего. Общую щелочность (моль/дм3) рассчитывали по формуле:

где VР, VК - объемы раствора соляной кислоты, израсходованной на титрование в рабочем и контрольном опытах соответственно, см3; CHCl - молярная концентрация соляной кислоты, моль/дм3; К - поправочный коэффициент к концентрации раствора соляной кислоты; Vпр. - объем пробы, взятый на анализ, измеренный с помощью шприца или бюретки сосуда Шленка, см3.

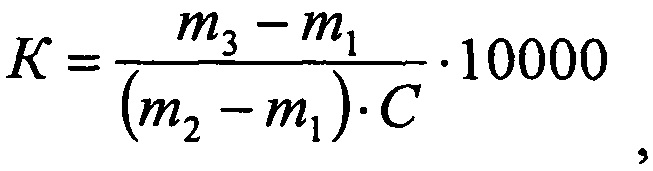

Эффективность модификаторов в анионной (со)полимеризации сопряженных диенов и винилароматических соединений оценивают путем проведения растворной полимеризации бутадиена в металлическом реакторе объемом 1 дм3, снабженном перемешивающим устройством, рубашкой для поддержания постоянной температуры и устройствами для ввода растворов инициатора, модификатора и отбора раствора полимера. Полимеризацию проводили в среде гексанового растворителя при температуре 70°C в течение 30 мин. В качестве инициатора использовали н-бутиллитий, дозировку которого выдерживали равным 1,3⋅10-3 моль на 100 г мономера. При этом мольное соотношение н-бутиллитий/модификатор выдерживали равным 8/1. По окончании процесса полимеризации определяли конверсию мономера. Метод определения конверсии мономера основан на высушивании раствора полимера в бюксе на песочной бане при температуре 110°C до постоянной массы и взвешивании сухого остатка. Конверсию мономера (К) рассчитывали по формуле:

где m1 - масса пустого бюкса, г; m2 - масса бюкса с растром полимера, г; m3 - масса бюкса с высушенным полимером, г; C - массовая доля мономеров в шихте, %.

Изобретение иллюстрируют следующие примеры.

Пример 1. В аппарат №1 объемом 1800 л, снабженный мешалкой, рубашкой для подвода тепла, штуцерами для загрузки реагентов и выгрузки готового продукта, в токе азота загружают 50,92 кг гидроксида натрия, 600 л толуола, 130 л 53%-ного раствора в толуоле Лапрамола-294 и 91 л (95,55 кг) тетрагидрофурфурилового спирта. Аппарат связан с теплообменником, в котором конденсируют пары азеотропа толуол-вода, водоотделителем. Содержимое аппарата нагревают до температуры 120°C. При этом гидроксид натрия реагирует с гидроксильными группами спиртов с образованием алкоголятов натрия и воды. Вода в виде азеотропа с толуолом через теплообменник собирается в емкость, где отделяется от толуола. Толуол возвращается в зону реакции, а вода собирается и определяется ее количество. После завершения реакции, о чем свидетельствует расчетное количество выделившейся воды, реакционную массу выдерживают при температуре 120°C в течение 2 часов с целью гарантированного удаления следов влаги. Затем раствор анализируют. В аппарат №2 объемом 1800 л, снабженный мешалкой, рубашкой для подвода и отвода тепла, штуцерами для загрузки реагирующих компонентов и выгрузки готового продукта, загружают в токе азота 10,9 кг кальция и первую часть - 400 л реакционной массы из аппарата №1. Включают мешалку и содержимое аппарата нагревают до температуры 80°C, затем в течение 30 мин температура за счет реакции взаимодействия кальция с незамещенными гидроксильными группами повышается до 120°C. Через 30 мин после начала снижения температуры содержимое аппарата №2 охлаждают до температуры 90-95°C и вводят вторую часть 421 л реакционной массы из аппарата №1 в течение 30 мин. После завершения дозирования реакционную массу в аппарате №2 выдерживают при перемешивании в течение 10 ч при температуре 115-120°C, периодически стравливая выделяющийся водород. Затем содержимое аппарата №2 охлаждают и отбирают пробу на анализ.

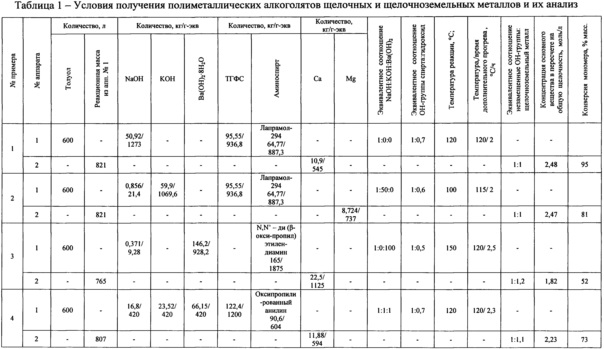

Условия синтеза смешанных алкоголятов и результаты их анализа приведены в таблице 1.

Пример 2. В аппарат №1 объемом 1800 л, снабженный мешалкой, рубашкой для подвода тепла, штуцерами для загрузки реагентов и выгрузки готового продукта, в токе азота загружают 0,856 кг гидроксида натрия, 59,9 кг гидроксида калия, 600 л толуола, 130 л 53%-ного раствора в толуоле Лапрамола-294 и 91 л (95,55 кг) тетрагидрофурфурилового спирта. Аппарат связан с теплообменником, в котором конденсируют пары азеотропа толуол-вода, водоотделителем. Содержимое аппарата нагревают до температуры 100°C. При этом гидроксид натрия и гидроксид калия реагирует с гидроксильными группами спиртов с образованием алкоголятов натрия и калия и воды. Вода в виде азеотропа с толуолом через теплообменник собирается в емкость, где отделяется от толуола. Толуол возвращается в зону реакции, а вода собирается и определяется ее количество. После завершения реакции, о чем свидетельствует расчетное количество выделившейся воды, реакционную массу выдерживают при температуре 115°C в течение 2 часов с целью гарантированного удаления следов влаги. Затем раствор анализируют. В аппарат №2 объемом 1800 л, снабженный мешалкой, рубашкой для подвода и отвода тепла, штуцерами для загрузки реагирующих компонентов и выгрузки готового продукта, загружают в токе азота 8,724 кг магния и первую часть - 400 л реакционной массы из аппарата №1. Включают мешалку и содержимое аппарата нагревают до температуры 80°C, затем в течение 30 мин температура за счет реакции взаимодействия магния с незамещенными гидроксильными группами повышается до 110-115°C. Через 30 мин после начала снижения температуры содержимое аппарата №2 охлаждают до температуры 80-85°C и вводят вторую часть 421 л реакционной массы из аппарата №1 в течение 30 мин. После завершения дозирования реакционную массу в аппарате №2 выдерживают при перемешивании в течение 10 ч при температуре 110-115°C, периодически стравливая выделяющийся водород. Затем содержимое аппарата №2 охлаждают и отбирают пробу на анализ.

Условия синтеза смешанных алкоголятов и результаты их анализа приведены в таблице 1.

Пример 3. В аппарат №1 объемом 1800 л, снабженный мешалкой, рубашкой для подвода тепла, штуцерами для загрузки реагентов и выгрузки готового продукта, в токе азота загружают 0,371 кг гидроксида натрия, 146,2 кг гидроксида бария (Ba(OH)2⋅8H2O), 600 л толуола, 165 кг N,N'-ди(β-оксипропил)этилендиамина. Аппарат связан с теплообменником, в котором конденсируют пары азеотропа толуол-вода, водоотделителем. Содержимое аппарата нагревают до температуры 150°C. При этом гидроксид натрия и гидроксид бария реагируют с гидроксильными группами аминоспирта с образованием алкоголятов натрия и бария и воды. Вода в виде азеотропа с толуолом через теплообменник собирается в емкость, где отделяется от толуола. Толуол возвращается в зону реакции, а вода собирается и определяется ее количество. После завершения реакции, о чем свидетельствует расчетное количество выделившейся воды, реакционную массу выдерживают при температуре 120°C в течение 2,5 часов с целью гарантированного удаления следов влаги. Затем раствор анализируют. В аппарат №2 объемом 1800 л, снабженный мешалкой, рубашкой для подвода и отвода тепла, штуцерами для загрузки реагирующих компонентов и выгрузки готового продукта, загружают в токе азота 22,5 кг кальция и первую часть - 400 л реакционной массы из аппарата №1. Включают мешалку и содержимое аппарата нагревают до температуры 70°C, затем в течение 30 мин температура за счет реакции взаимодействия кальция с незамещенными гидроксильными группами повышается до 120°C. Через 30 мин после начала снижения температуры содержимое аппарата №2 охлаждают до температуры 80-85°C и вводят вторую часть 365 л реакционной массы из аппарата №1. После завершения дозирования реакционную массу в аппарате №2 выдерживают при перемешивании в течение 10 ч при температуре 120°C, периодически стравливая выделяющийся водород. Затем содержимое аппарата №2 охлаждают и отбирают пробу на анализ.

Условия синтеза смешанных алкоголятов и результаты их анализа приведены в таблице 1.

Пример 4. В аппарат №1 объемом 1800 л, снабженный мешалкой, рубашкой для подвода тепла, штуцерами для загрузки реагентов и выгрузки готового продукта, в токе азота загружают 16,8 кг гидроксида натрия, 23,52 кг гидроксида калия, 66,15 кг гидроксида бария, 600 л толуола, 90,6 кг оксипропилированного анилина и 122,4 кг тетрагидрофурфурилового спирта. Аппарат связан с теплообменником, в котором конденсируют пары азеотропа толуол-вода, водоотделителем. Содержимое аппарата нагревают до температуры 120°C. При этом гидроксид натрия, гидроксид калия и гидроксид бария реагируют с гидроксильными группами спиртов с образованием алкоголятов натрия, калия, бария и воды. Вода в виде азеотропа с толуолом через теплообменник собирается в емкость, где отделяется от толуола. Толуол возвращается в зону реакции, а вода собирается и определяется ее количество. После завершения реакции, о чем свидетельствует расчетное количество выделившейся воды, реакционную массу выдерживают при температуре 120°C в течение 2,3 часов с целью гарантированного удаления следов влаги. Затем раствор анализируют. В аппарат №2 объемом 1800 л, снабженный мешалкой, рубашкой для подвода и отвода тепла, штуцерами для загрузки реагирующих компонентов и выгрузки готового продукта загружают в токе азота 11,88 кг кальция и первую часть - 400 л реакционной массы из аппарата №1. Включают мешалку и содержимое аппарата нагревают до температуры 85°C, затем в течение 30 мин температура за счет реакции взаимодействия кальция с незамещенными гидроксильными группами повышается до 115-120°C. Через 30 мин после начала снижения температуры содержимое аппарата №2 охлаждают до температуры 80-85°C и вводят вторую часть 407 л реакционной массы из аппарата №1. После завершения дозирования реакционную массу в аппарате №2 выдерживают при перемешивании в течение 10 ч при температуре 110-115°C, периодически стравливая выделяющийся водород. Затем содержимое аппарата №2 охлаждают и отбирают пробу на анализ.

Условия синтеза смешанных алкоголятов и результаты их анализа приведены в таблице 1.

Из приведенных примеров следует, что предлагаемый способ позволяет получать полиметаллические алкоголяты щелочных и щелочноземельных металлов с высокой концентрацией основного вещества, способные проявлять высокую эффективность в анионной (со)полимеризации сопряженных диенов и винилароматических соединений в качестве модификаторов литийорганических инициаторов.

В предлагаемом способе исключается использование пожароопасных щелочных металлов, способных окисляться и самовоспламеняться во влажном воздухе и создавать опасность отравления работающих продуктами горения и получения химических и термических ожогов различной степени тяжести особенно при работе с большими количествами.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения полифункциональных смешанных алкоголятов щелочных и щелочноземельных металлов | 2022 |

|

RU2812838C1 |

| Способ получения поливалентных алкоксисодержащих смешанных алкоголятов | 2020 |

|

RU2756589C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКОГОЛЯТОВ ЩЕЛОЧНЫХ И ЩЕЛОЧНОЗЕМЕЛЬНЫХ МЕТАЛЛОВ ( ВАРИАНТЫ ) | 2012 |

|

RU2508285C1 |

| СПОСОБ ПОЛУЧЕНИЯ СМЕШАННЫХ БАРИЙСОДЕРЖАЩИХ АЛКОГОЛЯТОВ | 2015 |

|

RU2603771C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФУНКЦИОНАЛИЗИРОВАННЫХ ПОЛИМЕРОВ БУТАДИЕНА И СОПОЛИМЕРОВ БУТАДИЕНА СО СТИРОЛОМ | 2013 |

|

RU2538591C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕНОВЫХ КАУЧУКОВ | 2012 |

|

RU2494116C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕН-СТИРОЛЬНЫХ СОПОЛИМЕРОВ | 2018 |

|

RU2671556C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ БУТАДИЕНА | 2009 |

|

RU2402574C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРУЮЩЕЙ ДОБАВКИ ЛИТИЙОРГАНИЧЕСКОГО СОЕДИНЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ ПОЛИБУТАДИЕНА И СОПОЛИМЕРОВ БУТАДИЕНА СО СТИРОЛОМ | 2008 |

|

RU2382792C2 |

| Способ получения функционализированных сополимеров бутадиена со стиролом | 2016 |

|

RU2644775C2 |

Изобретение относится к способу получения полиметаллических алкоголятов щелочных и щелочноземельных металлов, которые используют в (со)полимеризации сопряженных диенов и винилароматических соединений в качестве модификаторов литийорганических инициаторов. Способ заключается во взаимодействии гидроксида металла со спиртом или смесью спиртов, имеющих температуру кипения более 150°C, в углеводородном растворителе и последующем введении щелочноземельного металла. При этом в качестве гидроксида металла используют смесь гидроксидов натрия, калия и бария при в эквивалентном соотношении NaOH : KOH : Ba(OH)2 равном 1,0:[0-50,0]:[0-100,0], взаимодействие гидроксида металла со спиртом или смесью спиртов проводят при эквивалентном соотношении гидроксильная группа спирта : гидроксиды металлов, равном 1,0:[0,5-0,7], при температуре 100-150°C с дополнительным прогревом реакционной массы в течение 2-2,5 часов при температуре 115-120°C, а в качестве щелочноземельного металла используют кальций или магний, введение которого осуществляют при эквивалентном соотношении незамещенная гидроксильная группа : щелочноземельный металл, равном 1,0:[1,0-1,2]. Предлагаемый способ позволяет получить полиметаллические алкоголяты щелочных и щелочноземельных металлов с высокой концентрацией основного вещества. 1 табл., 4 пр.

Способ получения полиметаллических алкоголятов щелочных и щелочноземельных металлов путем взаимодействия гидроксида металла со спиртом или смесью спиртов, имеющих температуру кипения более 150°C, в углеводородном растворителе и последующего введения щелочноземельного металла, отличающийся тем, что в качестве гидроксида металла используют смесь гидроксидов натрия, калия и бария при в эквивалентном соотношении NaOH : KOH : Ba(OH)2, равном 1,0:[0-50,0]:[0-100,0], а взаимодействие гидроксида металла со спиртом или смесью спиртов проводят при эквивалентном соотношении гидроксильная группа спирта : гидроксиды металлов, равном 1,0:[0,5-0,7], при температуре 100-150°C с дополнительным прогревом реакционной массы в течение 2-2,5 часов при температуре 115-120°C, при этом в качестве щелочноземельного металла используют кальций или магний, введение которого осуществляют при эквивалентном соотношении незамещенная гидроксильная группа : щелочноземельный металл, равном 1,0:[1,0-1,2].

| СПОСОБ ПОЛУЧЕНИЯ АЛКОГОЛЯТОВ ЩЕЛОЧНЫХ И ЩЕЛОЧНОЗЕМЕЛЬНЫХ МЕТАЛЛОВ ( ВАРИАНТЫ ) | 2012 |

|

RU2508285C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРУЮЩЕЙ ДОБАВКИ ЛИТИЙОРГАНИЧЕСКОГО СОЕДИНЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ ПОЛИБУТАДИЕНА И СОПОЛИМЕРОВ БУТАДИЕНА СО СТИРОЛОМ | 2008 |

|

RU2382792C2 |

| Глуховской В.С | |||

| и др | |||

| Модификаторы н-бутиллития в синтезе полибутадиена и бутадиен-стирольных каучуков | |||

| Каучук и резина, 2013, N 4, стр | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| СПОСОБ ПОЛУЧЕНИЯ СМЕШАННЫХ БАРИЙСОДЕРЖАЩИХ АЛКОГОЛЯТОВ | 2015 |

|

RU2603771C1 |

Авторы

Даты

2017-10-09—Публикация

2016-12-23—Подача