Область техники

Настоящее изобретение относится к композиции на основе полиуретана для применения в качестве адгезива или наполнителя для упругих подложек, содержащей по меньшей мере два компонента, причем указанная композиция содержит преполимер полиуретана в качестве составляющего первого компонента, отверждающий агент в качестве составляющего второго компонента, физически отделенного от первого компонента, растворитель и пластификатор, при этом указанный отверждающий агент содержит одноядерный ароматический диамин и присутствует в количестве, при котором мольное отношение всех аминных функциональных групп в диамине ко всем изоцианатным функциональным группам в адгезиве составляет по меньшей мере 0,7 к 1. Кроме того, настоящее изобретение относится к способу устранения дефектов, таких как трещины или отверстия, в упругих подложках и соединения упругих подложек, а также к применению указанной композиции для соединения и ремонта упругих подложек, в частности в связи с ремонтом конвейерных лент.

Уровень техники

В настоящий момент конвейерные системы являются наиболее производительным средством транспортировки твердых материалов в горнодобывающей отрасли. С течением времени в конвейерной технологии появились очень сложные механические системы, которые могут включать, например, рамы, конвейерные ролики, опорные ролики, зубчатые передачи, подъемники, самоходные перегружатели, датчики повреждения и тормозные системы. Кроме того, конвейер в сборке может иметь главную и второстепенные линии, которые могут проходить как над, так и под землей.

Конвейерная лента представляет собой элемент конвейерных систем, который находится в непосредственном контакте с транспортируемым материалом. Как правило, лента состоит из многослойного элемента, который может быть упрочнен различными материалами. Поверхностный слой обычно состоит из природного или синтетического каучука, такого какбутадиен-стирольный каучук (БСК), либо из их комбинации. Кроме того, в зависимости от конкретной области применения могут быть использованы другие материалы, такие как полимеры или сталь. Существуют различные типы конвейерных лент для мокрых и сухих материалов, материалов, содержащих крупные и небольшие частицы, твердых материалов различной твердости или транспортировки кислот.

Горнодобывающая отрасль является отраслью с наивысшей потребностью в конвейерных системах. В частности, в странах Латинской Америки, таких как Чили, в последующие 10 лет ожидается устойчивый рост данной отрасли.

В отношении конвейерных систем важнейшей характеристикой является их «готовность». Под «готовностью» подразумевается время, в течение которого систему можно эффективно использовать, деленное на общее наличное время. Так как время простоя конвейерной ленты сопряжено с высокими затратами, необходимо оптимизировать готовность конвейерных лент.

Конвейерные ленты подвержены износу в процессе их применения, поэтому для них часто требуется ремонт трещин или других повреждений. Однако многие системы ремонта на основе полиуретана, имеющиеся в настоящее время на рынке, имеют недостаток, заключающийся в том, что их отверждение проходит медленно или соединение с материалом конвейерной ленты недостаточно. Это может привести к относительно длительному простою оборудования, связанному с ремонтом, что сопряжено со значительными затратами, так как транспортировка на указанное время должна быть приостановлена. Следовательно, существует потребность в системах ремонта для конвейерных лент, которые могут быть нанесены в кратчайшие сроки и которые очень быстро затвердевают, чтобы свести к минимуму время простоя конвейерных лент.

В то же время системы ремонта должны иметь твердость по Шору А, которая близка к твердости материалов конвейерной ленты, для образования однородной поверхности. Доказано, что конвейерные ленты, твердость которых по Шору А находится в диапазоне от 50 до 90, имеют оптимальные свойства по износу.

Кроме того, существует потребность в композициях, которые могут быть использованы в широком диапазоне температур. Конвейерные ленты применяют в таких районах, как пустыня Атакама в Чили, где возможны большие перепады температур. При ремонте конвейерных лент часто невозможно демонтировать отдельные элементы системы или ленту целиком и переместить их к месту проведения ремонта. Следовательно, в указанных областях применения необходимо выполнять ремонт ленты по месту при внешних условиях. Это связано с трудностями, особенно при низких температурах до 10°С, так как в этом случае имеющиеся системы ремонта часто имеют высокую вязкость, и отверждение протекает медленно. Следовательно, также существует потребность в системах ремонта для конвейерных лент, которые можно наносить при указанных низких температурах и которые при этом имеют достаточную химическую активность для обеспечения быстрого отверждения.

Другим недостатком имеющихся на рынке систем ремонта является то, что для них требуется наличие состава, содержащего ХФУ (хлорфторуглероды). В настоящее время применение хлорфторуглеродов не является оправданным из-за способности указанных соединений разрушать озоновый слой, особенно учитывая, что уловить выделяющиеся ХФУ невозможно.

В патенте США 4,465,535 описан способ устранения дефектов изделий, изготовленных из вулканизированной резины, при котором сначала место, которое подлежит ремонту, обрабатывают галогенсодержащим окисляющим агентом и затем наносят композицию для устранения дефектов на основе преполимера полиуретана. Описанные для указанных композиций отверждающие агенты включают 4,4''-метилендианилин (МДА) и 2,3-ди-(4-аминофенил)бутан, соответственно, и галогенные соли указанных аминов.

В патенте США 4,071,492 описаны полиуретановые/мочевинные эластомеры на основе сополимеров пропиленоксида/тетрагидрофурана. Для приготовления указанных эластомеров сначала сополимеры пропиленоксида/тетрагидрофурана с гидроксильной функциональной группой подвергают реакции с полиизоцианатами, с последующим осуществлением реакции путем добавления ароматических диаминов, таких как 4,4'-метилендианилин, в результате которой получают эластомер.

Аналогичным образом в патенте США 4,327,138 описан способ ремонта поврежденных изделий из эластомеров, в частности автомобильных шин, согласно которому применяют отверждаемый полимер или преполимер и, необязательно, проводят предварительную обработку хлорированными окисляющими агентами. Описанные отверждаемые преполимеры включают, в частности, преполимеры полиуретана на основе политетраметиленгликоля, которые отверждают с помощью таких соединений, как 4,4'-метиленбис-(2-хлоранилин) или 4,4'-метилендианилин и их комплексные галогенные соли. Однако недостатком отверждающих агентов, применяемых по указанным публикациям, является высокая токсичность.

В патенте США 4345058 описаны композиции преполимеров на основе преполимеров полиуретана, особенно, на основе политетраметиленгликоля, в комбинации с пластификаторами и растворителями, которые отверждают с применением катализаторов, таких как 1,4-диазабицикло[2,2,2]октан, N,N,N-тетраметил-1-3-бутандиамин или 1,2,4-триметилпиперазин.

И наконец, в публикации международной заявки на патент WO 2012/029029 описана жидкая композиция для ремонта резиновых изделий и промышленных покрытий, на основе преполимера полиуретана, растворителя, пигмента и катализатора, такого как диэтилтолуилендиамин (DETDA). Основным предметом исследования в указанной публикации является влияние различных растворителей на применение указанной композиции с влиянием на ее свойства.

Также имеются описания соединений, таких как DETDA, для применения не в качестве отверждающего агента. Например, в заявке на патент США 2007/0276114 A1 описаны ароматические диамины, такие как диэтилтолуилендиамин в качестве добавки, вызывающей тиксотропию. В данном случае диамин приводит к загустеванию полиуретана при смешивании с компонентом отверждения полиола. В заявке на патент США 2008/264541 A1 описан диэтилтолуилендиамин в качестве возможного удлинителя цепи преполимеров полиуретана. Однако в двух описанных выше заявках полиолы используют в качестве компонентов отверждающих агентов, так что мольное отношение всех аминных функциональных групп в полиамине ко всем изоцианатным функциональным группам в композициях составляет менее 0,7 к 1.

Настоящее изобретение решает указанные проблемы.

Первый аспект настоящего изобретения относится к композиции на основе полиуретана, содержащей по меньшей мере два компонента, причем указанная композиция содержит:

a) преполимер полиуретана в качестве составляющего первого компонента;

b) отверждающий агент в качестве составляющего второго компонента, физически отделенного от первого компонента;

c) растворитель; и

d) пластификатор,

при этом указанный отверждающий агент содержит одноядерный ароматический полиамин и присутствует в количестве, при котором мольное отношение всех аминных функциональных групп в полиамине ко всем изоцианатным функциональным группам в композиции составляет по меньшей мере 0,7 к 1.

Применительно к настоящему соглашению термин «одноядерный» в отношении ароматического полиамина означает, что аминные функциональные группы являются заместителями одного и того же ароматического кольца.

Требования в отношении «преполимера полиуретана, растворителя, .....» не следует толковать, как ограничение указанными компонентами, т.е. также могут быть использованы смеси различным преполимеров полиуретана, смеси преполимеров полиуретана с другими полимерами, смеси растворителей, смеси пластификаторов, а также смеси отверждающих агентов.

В отношении растворителя и пластификатора отсутствуют ограничения по распределению между компонентами. Растворитель или пластификатор может быть включен в состав в качестве первого компонента, компонента второго компонента или любого другого компонента, а также может быть распределен по нескольким из указанным компонентов. Растворитель должен быть инертным в отношении преполимера полиуретана и не должен иметь функциональных групп, таких как ОН-, NH- или SH-группы.

В настоящем документе названия веществ, начинающиеся с «поли», таких как полиамин, полиизоцианат или полиол, обозначают вещества, которые формально содержат от двух функциональных групп, указанных в названии, на молекулу.

В настоящем документе термин «полимер», с одной стороны, включает совокупность однородных по химическому составу макромолекул, полученных в результате «поли»-реакции (полимеризация, полиприсоединение, поликонденсация), которые различают по степени полимеризации, молярной массе и длине цепи; с другой стороны, термин также включает производные указанной совокупности макромолекул, полученных в результате «поли»-реакций, а именно, соединений, которые получены в результате реакций, таких как присоединение или замещение, функциональных групп существующих макромолекул, и которые могут быть однородными или неоднородными по химическому составу. Термин дополнительно включает так называемые преполимеры, а именно, реакционноспособные олигомерные преаддукты, функциональные группы которых входят в структуру макромолекул.

Термин «полимер полиуретана» включает все полимеры, которые получают в процессе так называемого полиприсоединения диизоцианата. Он также включает те полимеры, которые практически или полностью не содержат уретановых групп. Примерами полимеров полиуретана являются поли(простой эфир)-полиуретаны, поли(сложный эфир)-полиуретаны, поли(простой эфир)-полимочевины, полимочевины, поли(сложный эфир)-полимочевины полиэстера, полиизоцианураты и поликарбодиимиды.

В отношении настоящего изобретения термин «преполимер полиуретана» обозначает полимеры, которые имеют изоцианатные группы, не вступившие в реакцию, и, следовательно, отверждение возможно при добавлении полиола или полиамина.

Подходящий преполимер полиуретана получают при реакции по меньшей мере одного полиизоцианата с по меньшей мере одним полиолом. Указанная реакция может проходить между полиолом и полиизоцианатом в ходе типовых процессов, например, при температурах от 50 до 100°С, возможно при применении подходящих катализаторов, при этом полиизоцианат дозируют таким образом, что его изоцианатные группы находятся в избытке против стехиометрии в отношении гидроксильных групп полиола. Предпочтительно, полиизоцианат дозируют таким образом, чтобы обеспечить отношение NCO/OH от 1,2 до 5, в частности от 1,5 до 3. Здесь под отношением NCO/OH понимают отношение количества примененных изоцианатных групп у количеству примененных гидроксильных групп. Предпочтительно после реакции всех гидроксильных групп полиола остается свободная изоцианатная группа, составляющая от 0,5 до 8% по массе в расчете на общую массу преполимера полиуретана.

Применяемые для получения преполимеров полиуретана полиолы включают, например, приведенные ниже доступные на рынке полиолы или их смеси:

- Полиоксиалкиленполиолы, также называемые простыми полиэфирполиолами, которые являются продуктами полимеризации этиленоксида, 1,2-пропиленоксида, 1,2- или 2,3-бутиленоксида, тетрагидрофурана или их смесей, возможно, полимеризующиеся с помощью инициирующих молекул с двумя или несколькими активными атомами водорода, как, например, вода, аммиак или соединения с несколькими ОН- или NH-группами, как, например, 1,2-этандиол, 1,2- и 1,3-пропандиол, неопентилгликоль, диэтиленгликоль, триэтиленгликоль, изомерные дипропиленгликоли и трипропиленгликоли, изомерные бутандиолы, пентандиолы, гександиолы, гептандиолы, октандиолы, нонандиолы, декандиолы, ундекандиолы, 1,3- и 1,4-циклогександиметанол, бисфенол А, гидрированный бисфенол А, 1,1,1-триметилолэтан, 1,1,1-триметилолпропан, глицерин, анилин, а также смеси названных соединений. Могут быть использованы как полиоксиалкиленполиолы, которые характеризуются низкой степенью ненасыщенности (измеренной по ASTM D-2849-69 и приведенной в миллиэквивалентах ненасыщенности на грамм полиола (мЭк/г)), полученные, например, с помощью так называемых двойных металлцианидных комплексов - катализаторов (DMC-катализаторов), так и полиоксиалкиленполиолы с более высокой степенью ненасыщенности, полученные, например, с помощью анионных катализаторов как NaOH, KOH, CsOH или алкоголяты щелочных металлов.

Особенно подходящими являются полиоксиалкилендиолы или полиоксиалкилентриолы, в частности политетраметиленгликольдиолы или политетраметиленгликольтриолы.

Особенно подходящими являются полиоксиалкилендиолы или полиоксиалкилентриолы, имеющие степень ненасыщенности менее чем 0,02 мэкв./г и имеющие молекулярную массу в диапазоне от 250 до 5000 г/моль. В контексте настоящего изобретения показано, что политетраметиленоксидполиол в преполимере полиуретана имеет предпочтительно молекулярную массу Mw в диапазоне от 250 до 4000 г/моль и особенно предпочтительно от 500 до 3000 г/моль и особенно предпочтительно от 1000 до 2000 г/моль. Если молекулярная масса политетраметиленполиола составляет менее 250 г/моль, материал представляет сложности в обработке. Однако, при применении политетраметиленполиола с молекулярной массой более 2000 полученный продукт не будет обладать оптимальной твердостью.

При определении указанной выше молекулярной массы применяют метод гель-фильтрационной хроматографии (ГПХ). Это также относится к другим молекулярным массам полимеров, указанных в связи с настоящим изобретением.

Также подходящие полиолы, относящиеся к настоящему изобретению, которые предпочтительно содержит преполимер полиуретана, включают:

- Сложноэфирные полиолы, также называемые олигоэстеролами, полученные, например, из двух-, -трехатомных спиртов, таких как, например, 1,2-этандиол, диэтиленгликоль, 1,2-пропандиол, дипропиленгликоль, 1,4-бутандиол, 1,5-пентандиол, 1,6-гександиол, неопентилгликоль, глицерин, 1,1,1-триметилолпропан или смеси названных спиртов, с органическими дикарбоновыми кислотами или их ангидридами, или сложными эфирами, такими как, например, янтарная кислота, глутаровая кислота, адипиновая кислота, пробковая кислота, себациновая кислота, додекандикарбоновая кислота, малеиновая кислота, фумаровая кислота, фталевая кислота, изофталевая кислота, терефталевая кислота и гексагидрофталевая кислота или смеси названных кислот, а также сложноэфирные полиолы из лактонов, таких как, например, ε-капролактон.

- Полиакрилат- и полиметакрилатполиолы.

- Полиуглеводородные полиолы, называемые также олигогидрокарбонолами, их примерами являются полигидрокси-функциональные сополимеры этилен-пропилен, этилен-бутилен или этилен-пропилен-диен сорта, получаемого, например, компанией Kraton Polymers, США, или полигидрокси-функциональные сополимеры диенов, таких как 1,3-бутадиен или смеси диенов, и виниловых мономеров, таких как стирол, акрилонитрил или изобутилен, или полигидрокси-функциональные полибутадиен полиолы, их примерами являются те, которые получают сополимеризацией 1,3-бутадиена и аллилового спирта и которые могут быть также гидратированы.

- Полигидрокси-функциональные сополимеры, которые могут быть получены, например, из эпоксидов или аминоспиртов, и заканчивающиеся карбоксильными группами сополимеры акрилонитрил/бутадиен (коммерчески доступны под наименованием Hycar® CTBN компании Noveon).

Указанные полиолы предпочтительно имеют среднюю молекулярную массу от 250 до 30000 г/моль, более предпочтительно от 1000 до 30000 г/моль, и среднюю ОН функциональность в диапазоне от 1,6 до 3.

В дополнение к указанным полиолам возможно также применение небольших количеств низкомолекулярных двухатомных или полиатомных спиртов, таких как, например, 1,2-этандиол, 1,2- и 1,3-пропандиол, неопентилгликоль, диэтиленгликоль, триэтиленгликоль, изомерные дипропиленгликоли и трипропиленгликоли, изомерные бутандиолы, пентандиолы, гександиолы, гептандиолы, октандиолы, нонандиолы, декандиолы, ундекандиолы, 1,3- и 1,4-циклогексан диметанол, гидратированный бисфенол А, димерные жирные спирты, 1,1,1-триметилолэтан, 1,1,1-триметилолпропан, глицерин, пентаэритрит, сахарные спирты, такие как ксилит, сорбит или маннит, сахара, такие как сахароза, другие высшие полиатомные спирты, низкомолекулярные продукты алкоксилирования указанных двухатомных и полиатомных спиртов и также смеси указанных спиртов, когда получают преполимер полиуретана.

В качестве полиизоцианатов для получения полиуретанового полимера возможно применение коммерчески доступных алифатических, циклоалифатических или ароматических полиизоцианатов, особенно диизоцианатов, например: 1,6-гексаметилен диизоцианат (HDI), 2-метилпентаметилен 1,5-диизоцианат, 2,2,4- и 2,4,4-триметил-1,6-гексаметилен диизоцианат (TMDI), 1,12-додека-метилен диизоцианат, лизин диизоцианат и диизоцианат сложного эфира лизина, циклогексан 1,3-диизоцианат, циклогексан 1,4-диизоцианат, 1-изоцианато-3,3,5-триметил-5-изоцианатометилциклогексан (т.е. изофорон диизоцианат или IPDI), пергидро-2,4'-дифенилметан диизоцианат и пергидро-4,4'-дифенилметан диизоцианат, 1,4-диизоцианато-2,2,6-триметилциклогексан (TMCDI), 1,3- и 1,4-бис-(изоцианатометил) циклогексан, м- и п-ксилилен диизоцианат (m- и p-XDI), м- и п-тетраметил-1,3-ксилилен диизоцианат, м- и п-тетраметил-1,4-ксилилен диизоцианат, бис-(1-изоцианато-1-метилэтил)нафталин, и также диизоцианаты, имеющие изоцианатные группы, присоединенные в каждом случае к одному ароматическому атому С и также известные как «ароматические диизоцианаты», такие как 2,4- и 2,6-толуол диизоцианат (TDI), 4,4'-, 2,4'- и 2,2'-дифенилметан диизоцианат (MDI), 1,3- и 1,4-фенилен диизоцианат, 2,3,5,6-тетраметил-1,4-диизоцианатобензол, нафталин-1,5-диизоцианат (NDI), 3,3'-диметил-4,4'-диизоцианатобифенил (TODI), олигомеры и полимеры указанных изоцианатов и также любые желательные смеси указанных изоцианатов. Предпочтительно используют MDI, TDI, HDI и IPDI.

В предпочтительном варианте преполимер полиуретана является продуктом реакции по меньшей мере одного полиизоцианата с по меньшей мере одним политетраметиленгликольполиолом. Предпочтительно, полиизоцианат является ароматическим полиизоцианатом, в частности, TDI или MDI (толуолдиизоцианат или дифенилметандиизоцианат, соответственно). Особенно предпочтительный изоцианат -TDI.

В особенно предпочтительном варианте применяемый преполимер полиуретана - смесь продуктов реакции простоэфирных полиолов, предпочтительно политетраметиленгликольполиолов, с ароматическим полиизоцианатом, предпочтительно TDI, и сложноэфирных полиолов с ароматическим полиизоцианатом, предпочтительно TDI. В этой смеси преполимер полиуретана на основе простоэфирного полиола составляет около 40-75% по массе, особенно предпочтительно около 50-70% по массе, и наиболее предпочтительно 60-70% по массе. Остальную часть составляет преполимер полиуретана на основе сложноэфирных полиолов.

Согласно изобретению, в преполимере полиуретана предпочтительно содержание изоцианата составляет 2-8%, особенно, предпочтительно 2,2-7,5%. В случае применения указанной выше смеси, в преполимере на основе сложноэфирных полиолов содержание изоцианата составляет около 3±0,5%, в то время как в преполимере на основе простоэфирных полиолов содержание изоцианата составляет около 6±0,5%.

Содержание преполимера полиуретана в композиции на основе полиуретана, в пересчете на ее общую массу, предпочтительно находится в диапазоне от 40 до 94% по массе, особенно предпочтительно от 50 до 85% по массе и наиболее предпочтительно от 60 до 80% по массе.

Согласно настоящему изобретению, отверждающий агент в указанной композиции на основе полиуретана присутствует предпочтительно в форме ароматического диамина. В контексте настоящего изобретения, термин «ароматический амин» означает, атом аминного азота соединяется в ароматическим ядром посредством ковалентной связи. Кроме того, предпочтительно присутствие у полиамина по меньшей мере одной и предпочтительно двух основных аминных функциональных групп.

Предпочтительно ароматический диамин - 2,4- или 2,6-диэтилтолуилендиамин или 2,4-или 2,6-диметилтиотолуилентдиамин.

По сравнению с алифатическими аминными отверждающими агентами, такими как диазабициклононан (DABCO), мета-ксилилендиамин (MXDA) и триэтилентетрамин, указанные отверждающие агенты доказали, что являются значительно более химически активны и, таким образом, более эффективны. Кроме того, получаемые продукты имеют значительно более высокие значения в отношении удлинения при разрыве по сравнению с алифатическими аминными отверждающими агентами.

В контексте настоящего изобретения также предпочтительно, чтобы отверждающий агент был свободен от токсическим аминов, таких как, например, 4,4'-метилендианилин или метилен-бис-(о-хлороанилин). Неожиданным образом обнаружено, что по сравнению с двухядерными ароматическими полиаминами, а именно, полиаминами, в которых аминные функциональные группы являются заместителями расличных ароматических ядер, при одноядерных ароматических полиаминах может быть улучшено отверждение полученного продукта как по прошествии короткого времени (1 час), так и после завершения отверждения (24 часа) композиции.

Что касается количества отверждающего агента, настоящее изобретение не подлежит значительным ограничениям. Однако, предпочтительно содержание отверждающего агента в композиции в объеме от 4 до 12% по массе, более предпочтительно от 5 до 9% по массе и наиболее предпочтительно от 6 до 8,5% по массе.

Мольное отношение указанных аминных функциональных групп в отверждающем агенте к изоцианатным функциональным группам в композиции составляет по меньшей мере 0,7 к 1, предпочтительно по меньшей мере 0,8 к 1, в частности по меньшей мере 0,9 к 1 и особенно предпочтительно по меньшей мере 0,95 к 1. С другой стороны, значительное превышение аминными функциональными группами содержания изоцианатных функциональных групп приводит к образованию полимеров с более низкой молекулярной массой, что может оказать отрицательное влияние на свойства материала. Следовательно, мольное отношение аминных функциональных групп в отверждающем агенте к изоцианатным функциональным группам в композиции не должно превышать 1.2:1, предпочтительно не должно превышать 1.1:1. Наиболее предпочтительно отношение приблизительно 1:1. Соответственно, отверждающий агент должен привести к по возможности наиболее полной реакции изоцианатных функциональных групп, а не простому удлинению цепи преполимера полиуретана.

В контексте настоящего изобретения растворитель также имеет существенное значение. С одной стороны, растворитель может быть применен для корректировки вязкости подготовки. С другой стороны, растворитель и его количество необходимо выбирать таким образом, чтобы его испарение не увеличило время отверждения или не мешало отверждению композиции.

Согласно изобретению растворители, подлежащие включению в состав композиции на основе полиуретана, в частности, включают неароматические растворители, предпочтительно в форме этилацетата, ацетона,4-метилпентатона, циклогексанона, 1,4-с1диоксана, метилэтилкетона, уксусной кислоты, тетрагидрофурана, диметилацетамида, хлороформа, жекалина, диметилформамида, гептана, диизопропилэфира, этанола, циклогексана, гексана, метилизобутилкетона и трихлороэтилена. Однако, другие пригодные растворители, предпочтительные в контексте настоящего изобретения, включают ароматические растворители, особенно, в форме бензола, ксилола или толуола. Из них наименее предпочтительными в связи с токсичностью являются трихлорэтилен и бензол.

Предпочтительно раствор содержит комбинацию этилацетата и ксилола, в частности предпочтительно комбинацию этилацетата и ксилола с гептаном или трихлорэтиленом.

Что касается содержания растворителя, настоящее изобретение не подлежит значительным ограничениям. Однако, предпочтительно корректировать содержание растворителя для получения пригодной вязкости подготовки. В то же время, содержание растворителя не должно выше необходимого уровня, так как растворитель испаряется во время или после нанесения. Содержание растворителя, пригодность которого подтверждена, составляет от 1 до 60% по массе, предпочтительно от 5 до 30% по массе и особенно предпочтительно от 10 до 20% по массе, в расчете на общую массу композиции на основе полиуретана.

Согласно изобретению, композиция содержит по меньшей мере один пластификатор в качестве дополнительной важной составной частью. Пригодные пластификаторы - это, например, сложные эфиры карбоновой кислоты, такие как фталаты, в частности, диоктилфталат, диизононилфталат, дибутилфталат или адипаты, такие, как например, диоктиладипат, ацелаты и себацинаты, полиолы, например, полиоксиалкилен-алполол или сложноэфирные полиолы, органические соединения фосфорной и серной кислоты или полибутены и ароматические спирты, такие как бензиловый спирт или преполимеры полиуретана с блокированными NCO-группами на основе TDI, таких как Poluren LP 100 LV мили Poluren LP 100 производства Sapici (Италия).

Содержание пластификатора должны, но не обязательно, быть в диапазоне от 1 до 20% по массе, предпочтительно от 2 до 15% по массе и особенно предпочтительно от 3 до 10% по массе и, в частности, от 4 до 7% по массе, в расчете на общую массу композиции.

Особенно пригодный пластификатор в контексте настоящего изобретения -дибутилфталат.

Кроме указанных необходимых составляющих частей композиция на основе полиуретана может содержать другие составляющие части. Указанные составляющие части включают, например, органические и неорганические наполнители, например, тонкодисперсный или осажденный карбонат кальция, которые необязательно покрывают стеаратами, каолинами, оксидами алюминия, двуокисью кремния, по существу высокодисперсный диоксид кремния, полученный в процессе пиролиза, PCV-порошки или полые трубки. В контексте настоящего изобретения признано предпочтительным, когда согласно изобретению композиции не содержат значительных количеств наполнителей, предпочтительно менее 10% по массе, более предпочтительно менее 5% по массе и наиболее предпочтительно менее 1% по массе наполнителей. Наилучшие показатели в части твердости по Шору А по истечении 60 минут и удлинения при разрыве по истечении суток были достигнуты за счет составов, в которые не добавляли такие наполнители, как карбонат кальция и/или каолин. В контексте настоящих изобретений наполнители не включают пигменты, такие как описаны ниже.

Аналогичным образом, композиция согласно настоящему изобретению может содержать пигменты, такие как сажа (далее - «сажа») или черный железоокисный пигмент. Соответственно, указанные пигменты могут быть включены в композицию в объеме до 8% по массе, предпочтительно в диапазоне от 0,5 до 6% по массе и особенно предпочтительно в диапазоне от 2 до 3,5% по массе.

Кроме того, композиции по изобретению могут содержать модификаторы реологических свойств, такие как загустители, например, соединения мочевины, парафины полиамида, бентониты или пирогенный диоксид кремния, например, Aerosil 200 или Aerosil R972.

Кроме того, могут быть использованы влагопоглотители, например, оксид кальция, молекулярные сита, цеолиты, высокоактивные изоцианаты, такие как п-тозил-изоцианат, ортоформная кислота, алкоксисиланы, такие как тетраэтоксисилан, органоалкоксисиланы, такие как триметоксисилан, и органоалкоксисиланы, которые имеют функциональную группу в альфа-положении к силану. п-тозил-изоцианат представлен на рынке, например, продуктом «Additive Ti» компании OMG Borchers GmbH. Пригодный цеолитовый влагопоглотитель - 'Baylith L Powder' компании UOP СН Sari.

В описанные в изобретении композиции могут быть добавлены дополнительные усилители адгезии, в частности, органоалкоксисиланы, такие как, например, эпоксидные силаны, виниловые силаны, (метил-)акрилсиланы, изоцианатозиланы, олигомерные формы указанных силанов. Аналогичным образом, могут быть добавлены стабилизаторы против тепла, света и УФ-излучения и антипирены или поверхностно-активные вещества, например, смачивающие агенты, выравнивающие средства, средства, способствующие вентиляции или противовспениватели. Имеющиеся на рынке противовспениватели - это, например, BYK 300, BYK 540 и BYK 501 компании BYK и пена Mitell S и Schewo 6351 компании Schwegmann.

Помимо основных указанных составляющих, предпочтительная композиция согласно изобретению содержит одну или более добавок, выбранных из противовспенивающих веществ, наполнителей, пигментов, модификаторов реологических свойств и водопоглощающих агентов.

В контексте настоящего изобретения дополнительно предпочтительно, чтобы после отверждения в течение одного часа композиция имела твердость по Шору А (измеренную согласно ASTM D 2240), составляющую по меньшей мере 60, предпочтительно по меньшей мере 70, и по истечении 24 часов удлинение при разрыве (измеренное согласно ASTM D 412) составляло по меньшей мере 300%, предпочтительно по меньшей мере 350%. Особенно предпочтительный вариант - удлинение при разрыве в диапазоне от приблизительно 400 до приблизительно 700%. В качестве альтернативы или в совокупности предпочтительная твердость по Шору А по истечении 60 минут составляет от приблизительно 60 до приблизительно 90, предпочтительно 70-80.

Как описано выше, отдельные составляющие описанной композиции содержат по меньшей мере два компонента, при этом отдельные составляющие разделены на множество физически разделенных емкостей. Предпочтительно составляющие композиции присутствуют в форме двух компонентов.

Пригодный коэффициент смешивания указанных двух компонентов зависит главным образом от особой композиции двух компонентов. Отверждение композиции, содержащей полиуретановый компонент, также происходит исключительно под воздействием атмосферной влаги, в то время как второй компонент вызывает значительное ускорение отверждение композиции. Следовательно, скорость смешивания двух компонентов должна быть выбрана таким образом, чтобы первый компонент, который содержит преполимер полиуретана (далее - компонент А), присутствовал в композиции в существенно большем количестве, чем второй компонент, содержащий отверждающий агент (далее - «компонент В»). Предпочтителен коэффициент смешивания в диапазоне 100 частей по массе первого компонента к 1-20 частям по массе компонента В особенно предпочтительно 100 частей по массе компонента А к 5-10 частям по массе компонента В.

Как указано выше, композиция согласно настоящему изобретению может быть использована предпочтительно в качестве наполнителя или адгезива.

Другой аспект настоящего изобретения относится к способу соединения упругих подложек, включающий:

a) смешивание композиции, как описано выше;

b) нанесение указанной композиции в качестве покрытия на подложку S1;

c) приведение части подложки S1, покрытой указанной композицией, в контакт с подложкой S2 таким образом, чтобы композиция находилась между двумя подложками; и

d) отверждение композиции.

В качестве альтернативы, сначала композиция может быть нанесена в качестве покрытия на подложку S2, которая затем соединяется с подложкой S1. Также обе подложки, S1 и S2, могут быть покрыты композицией. Затем указанные части соединяют, после чего происходит отверждение композиции. Необходимо обеспечить соединение частей в так называемое время открытой выдержки для обеспечения надежного соединения двух частей.

Подложка S1 предпочтительно является упругим материалом, таким как, в частности, природный или синтетический каучук, СКЭПТ, БНК, БСК, СБС или СИС. Подложка S2 может быть материалом, отличным от S1 или идентичным. Предпочтительно S1 и S2 состоят из одного материала.

Как уже отмечалось, другой аспект настоящего изобретения относится к способу устранения дефектов, таких как трещины или отверстия, в упругих подложках, включающему:

a) смешивание композиции на основе полиуретана, как описано выше;

b) введение указанной композиции в дефекты; и

c) отверждение композиции.

Под «дефектами» подразумевается один или более дефектов.

В контексте настоящего изобретения обнаружено, что адгезия адгезионной композиции на подложке может быть улучшена предварительной обработкой подложки усилителем адгезии, содержащим галоген. Соответственно, к усилителям адгезии, содержащим галоген, относят, например, окисляющие средства, содержащие галоген, такие как N-галосульфонамиды, N-галогидантоины, N-галоамиды и N-галоимиды. Примеры N-галосульфонамидов включают N,N,N',N'-тетрахлороксибис-(бензолсульфонамид), N,N,N',N'-тетрахлор-4,4-бифенилдисульфонамид, N,N,N',N'-тетрахлор-1,3-бензолдисульфонамид и N,N,N',N'-тетрабромоксибис-(бензолдисульфонамид). Примеры N-галогидантоинов включают 1,3-дихлор-5,5-диметилгидантоин, 1,3-дибром-5,5-диметилгидантоин, 1,3-дихлор-5-метил-5-изобутилгидантоин и 1,3-дихлор-5-метил-5-гексилгидантоин. Примеры N-галоамидов включают N-бромоацетамид и тетрахлоргликольурил. Примеры N-галомидов включают N-бромукцинимид и различные моно-, ди- и трихлоризоциануровые кислоты или их смеси. Предпочтительным окисляющим средством, содержащим галоген, является трихлоризоциануровая кислота, которая также известна как трихлор-s-триазинтрион или, более конкретно, как 1,3,5-трихлор-s-триазин-2,4,6-трион.

Обычно усилитель адгезии наносят в виде раствора, и подложку обрабатывают перед нанесением адгезива или наполнителя. Неожиданным образом предварительная обработка указанным усилителем адгезии обеспечивает улучшенную адгезию по сравнению с традиционными усилителями адгезии. Перед нанесением усилителя адгезии подложка может быть очищена и/или окурена.

И наконец, другой аспект настоящего изобретения относится к применению композиции, описанной выше, для соединения или устранения дефектов, особенно трещин или отверстий, упругих подложек. В отношении предпочтительных подложек указанного типа упоминают указанные замечания о способах. В особенно предпочтительном варианте упругая подложка - составляющая часть конвейерной ленты, особенно, предпочтительно конвейерной ленты в горнодобывающей отрасли.

Далее приведены примеры в отношении настоящего изобретения, которые ни в коем случае не влияют на объем применения.

Примеры

Описание способов испытаний

Время застывания определено с использованием тестового образца 100 г компонентов А+В с помещением смеси в термоизолированный контейнер (изготовлен из пенопласта) и тщательным перемешиванием вручную с помощью лопатки каждые 30 секунд в течение 5 минут, по возможности. Время застывания - время по истечение которого невозможно с легкостью двигать лопаткой.

Твердость по Шору А по истечение 60 минут и 24 часов определена в соответствии со стандартом ASTM D 2240 (стандартное испытание свойств резины, твердость по дюрометру) или DIN 53505 для мягких материалов в трех точках материала.

Вязкость по истечение 1 и 7 суток, соответственно, определена с применением визкозиметра Брукфильда (образец 200 мл), стержень 3, при 20°С и 20 об./мин. Значения указаны в МПа с1.

Удлинение при разрыве по истечении суток определено по методике ASTM D 412. Кусок изделия обрезан для получения формы согласно ASTM D 412 и зажат в установке для испытаний QZtech BST-2000. Удлинение увеличивали при постоянной величине силы до разрыва изделия, которое было автоматически зафиксировано устройством.

Стойкость к воздействию или прочность адгезии к природному, синтетическому каучуку и волокнам была определена по методике, описанной в ASTM 1876-01. Все подготовительные работы/измерения выполнены при температуре 20°С и относительной влажности 35-50%. Контрольные образцы были подготовлены при температуре 20°С и относительной влажности 40% и измерены при температуре 20°С.Процесс измерения более подробно описан ниже:

Подготовка образца к испытанию на отслаивание: Две поверхности 305×152 мм были соединены с применением композиции, толщина которой составила примерно 0,8 мм, и на верхнюю 76-мм зону композицию не наносили. Указанные поверхности взяты от конвейерных лент серии ЕР 200, и толщина их резинового слоя составляет 5,5 мм и нейлонового покрытия 6 мм. Изделия проверены на соединение «резина-резина» и «покрытие-покрытие».

Нанесение: На поверхность был нанесен усилитель адгезии (трихлорциануровая кислота). После краткосрочной выдержки в течение 10- минут на поверхность был нанесен продукт толщиной 5-6 мм. Отверждение продукта происходило в течение по меньшей мере 1-4 часов при температуре 20°С.

Подготовка к измерению: После отверждения образец для испытаний на отслаивание был обрезан до ширины 25 мм (по контрольному образцу) и дополнительно выдержан в течение 1, 3 и 7 дней, соответственно.

Измерение: Описанный контрольный образец был зажат в установке для испытаний QZtech BTS-2000 и подвергнут воздействию постоянной силе тяги, при этом была определена сила растягивания на отрезке 127 мм (в кг/мм). Значения указаны в килограмм-силы или килопондах.

В приведенных ниже примерах отдельные составляющие преполимера полиуретана именуются компонентом А, в то время как отверждающий агент - компонентом В. Для получения компонента А были смешаны преполимер полиуретана, растворитель, пластификатор, дополнительно пигменты, наполнители, противовспениватели и модификаторы. Затем компонент А, содержащий преполимер полиуретана, был смешан с компонентом В отверждающего агента.

Сравнительные примеры 1-10:

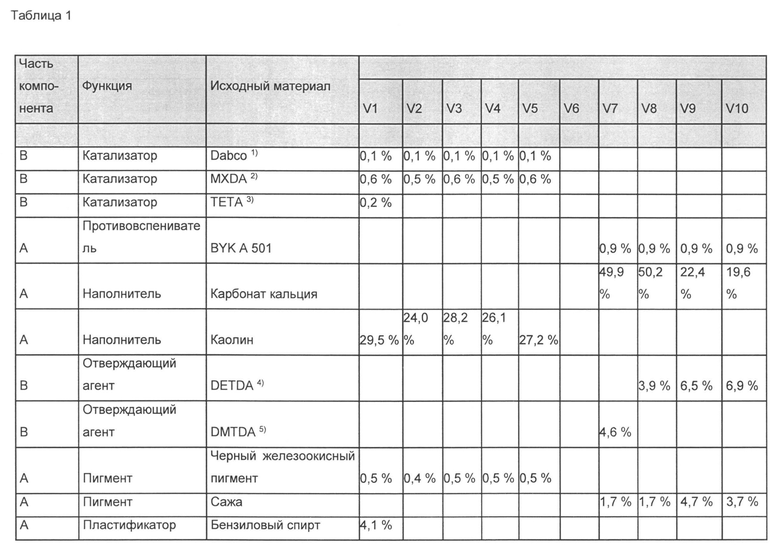

Обзор композиций сравнительных примеров 1-10 приведен в таблице 1 ниже.

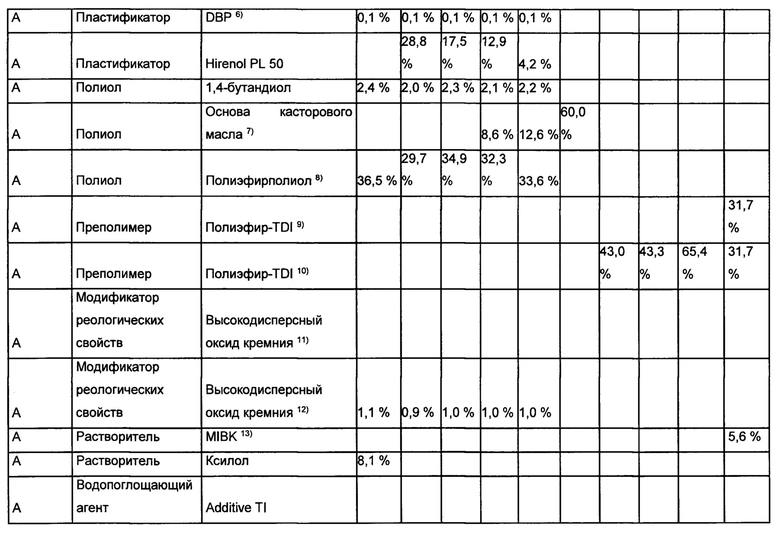

Сравнительные примеры 1-5, в которых вместо преполимера использованы, с одной стороны, полиолы и, с другой стороны, изоцианаты, показывают относительно низкую твердость по Шору А по истечении 60 минут, а также лишь небольшое удлинение при разрыве до 280. Хотя в сравнительном примере 6 удлинение при разрыве было увеличено до 400, даже данная композиция имеет низкую твердость по Шору А. Кроме того, время загустевания в сравнительном примере 6 значительно увеличивается, что указывает на медленное отверждение. Следовательно, соответствующие материалы относительно непригодны для ремонта конвейерных лент.

Сравнительные примеры 7-9 не содержат растворителя и демонстрируют более высокую общую твердость по Шору А по истечении 60 минут по сравнению со сравнительными примерами 1-6. Однако, значения удлинения при разрыве до 320 все же очень низкие. Добавление растворителя в сравнительном примере 10 еще более улучшило показатели удлинения при разрыве и твердости по Шору А. Данный сравнительный пример не включает пластификатор в отличие от композиций в соответствии с изобретением.

1) Диазабицикло[2.2.2]октан, 2) мета-ксилидендиамин, 3) триэтилентритрамин, 4) диэтилтолуилендиамин, 5) диметилтиотолуилендиамин, 6) дибутилфталат, 7) разветвленный полиол на основе касторового масла, 8) линейный полипропиленоксид-/полиэтиленоксидполиол, с концевым этиленоксидом, с теоретической функциональностью ОН 2 и средней молекулярной массой около 4000, 9) на основе политетраметилен-гликольдиоле, содержание NCO 6,25%, 10) содержание NCO 4,4%, 11) удельная площадь поверхности 200 м2/г, 12) удельная площадь поверхности 110 м2/г, 13), метилизобутилкетон.

Результате измерения времени загустения, твердости по Шору А и удлинения при разрыве даны в таблице 2 ниже.

Примеры 1-7 и сравнительный пример 11:

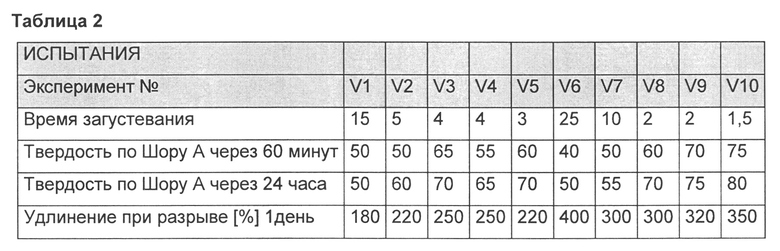

Композиции по данным примерам даны в следующей таблице 3.

1) Диэтилтолуилендиамин, 2) дибутилфталат, 3) преполимер ПУ с блокир. NCO, 4) на основе политетриаметилен-гликольдиоля, содержание NCO 6,25%, 5) содержание NCO 2,9%, 6) метилизобутилкетон.

Свойства композиций были определены согласно приведенному выше описанию и представлены в следующей таблице 4:

В отличие от примера 1 композиция примера 2 не содержит какого-либо наполнителя. Сравнение примеров показывает, что значительное улучшение показателей удлинения при разрыве может быть достигнуто исключением наполнителя. Кроме того, в примере 1 время загустевания составляет всего 1 минуту и, следовательно, время подготовки очень короткое, что неблагоприятно. Улучшенное значение удлинения при разрыве подтверждается в следующих примерах 3-7, которые также не содержат наполнителя. Кроме того, пример 7 демонстрирует великолепный показатель удлинения при разрыве, который составляет 600%, а также очень хорошие свойства твердости по Шору А через 60 минут, которая составляет 70. Сравнительный пример 11, композиция которого схожа с композицией в примере 7 и отличается от нее только отверждающим агентом (MDA при таком же мольном отношении аминных групп к изоцианатным группам применяется вместо DETDA), демонстрирует слегка улучшенный показатель удлинения при разрыве по сравнению с примером 7. Существенным недостатком данного сравнительного примера является очень короткое время загустевание, которое составляет 1 минуту. Кроме того, по истечении аналогичного времени отверждения (60 минут и 24 часа) в данном примере твердость по Шору А приблизительно на 20% ниже, чем в примере 7.

Примеры 8-12:

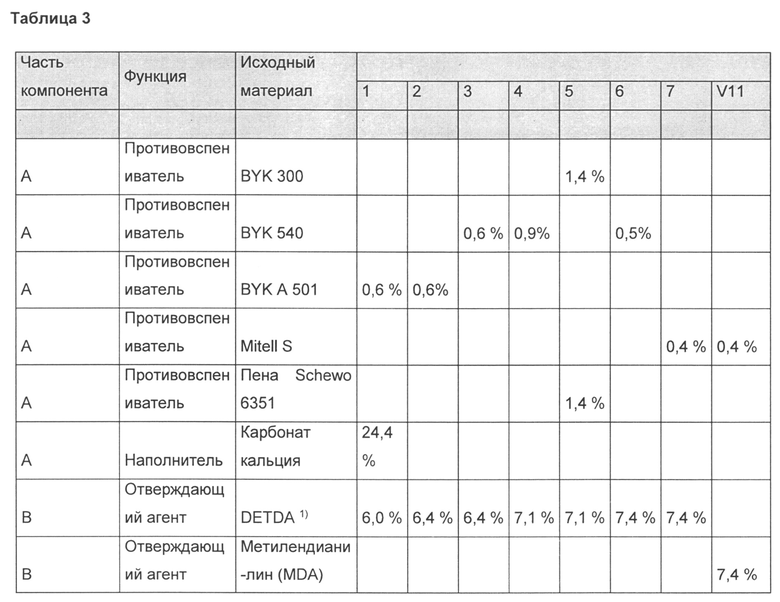

В примерах 8-12 изучено влияние добавления растворителя на свойства композиций по изобретению. Указанные композиции приводятся в таблице 5 ниже:

1) Диэтилтолуилендиамин, 2) дибутилфталат, 3) на основе политетраметилен-гликольдиола, содержание NCO: 6,25%, 4) содержание NCO: 2,9%.

Свойства указанных композиций приводятся в таблице 6 ниже:

Продемонстрировано, что несмотря на то, что могут быть достигнуты практически однородные твердость по Шору А и удлинение при разрыве, наблюдаются различия по адгезионным свойствам в отношении различных подложек. В частности, свойства адгезии зависят от применяемой смеси растворителя. Если она содержит трихлорэтилен, получают наилучшую общую адгезию к природному, синтетическому каучуку и волоконным материалам. Применение указанного растворителя на практике сопряжено с недостатками в связи с его токсичностью.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВОДНАЯ ДИСПЕРСИЯ ПОЛИУРЕТАН-ПОЛИМОЧЕВИНА И КРАСКА НА ВОДНОЙ ОСНОВЕ, СОДЕРЖАЩАЯ УКАЗАННУЮ ДИСПЕРСИЮ | 2015 |

|

RU2678207C2 |

| ВОДНАЯ ДИСПЕРСИЯ ПОЛИУРЕТАН-ПОЛИМОЧЕВИНЫ И КРАСКА НА ВОДНОЙ ОСНОВЕ, СОДЕРЖАЩАЯ УКАЗАННУЮ ДИСПЕРСИЮ | 2015 |

|

RU2678012C2 |

| КРАСКИ НА ВОДНОЙ ОСНОВЕ, ВКЛЮЧАЮЩИЕ СШИВАЮЩИЕ ПОЛИУРЕТАНОВЫЕ СВЯЗУЮЩИЕ ВЕЩЕСТВА И ОПРЕДЕЛЕННУЮ КОМПОЗИЦИЮ РАСТВОРИТЕЛЕЙ | 2016 |

|

RU2690855C1 |

| ПОКРЫВАЮЩИЕ КОМПОЗИЦИИ С НИЗКИМ ОТСЛАИВАНИЕМ ПРИ КАТОДНОЙ ПОЛЯРИЗАЦИИ | 2017 |

|

RU2741595C2 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА МЕТАЛЛИЧЕСКИЙ СУБСТРАТ | 2008 |

|

RU2515951C2 |

| ВОДНЫЕ ДИСПЕРСИИ ПОЛИУРЕТАНА | 2013 |

|

RU2654007C2 |

| ОТВЕРЖДАЕМАЯ ПОЛИИЗОЦИАНАТНАЯ КОМПОЗИЦИЯ, ВКЛЮЧАЮЩАЯ ЭПОКСИДНУЮ СМОЛУ | 2012 |

|

RU2570702C1 |

| ПОЛИУРЕТАНЫ, ИЗДЕЛИЯ И ПОКРЫТИЯ, ИЗГОТОВЛЕННЫЕ ИЗ НИХ, И СПОСОБЫ ИХ ПРОИЗВОДСТВА | 2009 |

|

RU2538599C2 |

| ОТВЕРЖДАЕМЫЕ КОМПОЗИЦИИ, СОДЕРЖАЩИЕ СОЕДИНЕНИЯ С РЕАКЦИОННОСПОСОБНЫМИ ФУНКЦИОНАЛЬНЫМИ ГРУППАМИ И ПОЛИСИЛОКСАНОВЫЕ СМОЛЫ, ПРОМЫШЛЕННЫЕ ИЗДЕЛИЯ И СОДЕРЖАЩИЕ ПОКРЫТИЯ ИЗДЕЛИЯ, ПОЛУЧЕННЫЕ ИЗ КОМПОЗИЦИЙ, И СПОСОБ СНИЖЕНИЯ НАКОПЛЕНИЯ ЗАГРЯЗНЕНИЙ НА ПОДЛОЖКЕ | 2019 |

|

RU2764133C1 |

| ОТВЕРДИТЕЛИ НА ОСНОВЕ ТРИАМИНОВ/АСПАРТАТОВ И ПОКРЫТИЯ, ВКЛЮЧАЮЩИЕ ИХ | 2007 |

|

RU2452726C2 |

Изобретение относится к композиции на основе полиуретана, применяемой в качестве адгезива или наполнителя для упругих подложек. Композиция содержит преполимер полиуретана, растворитель, пластификатор и отверждающий агент. Указанный преполимер содержит смесь продукта реакции по меньшей мере одного ароматического полиизоцианата с по меньшей мере одним простоэфирным полиолом и продукта реакции по меньшей мере одного ароматического полиизоцианата с по меньшей мере одним сложноэфирным полиолом. Указанный отверждающий агент содержит одноядерный ароматический полиамин, аминные функциональные группы которого являются заместителями в одном и том же ароматическом кольце. Мольное отношение всех аминных функциональных групп в полиамине ко всем изоцианатным функциональным группам в композиции составляет по крайней мере 0,7 к 1. Такие композиции на основе полиуретана доказали свою эффективность, в частности, как адгезивы и наполнители при исправлении дефектов упругих подложек, в частности для ремонта конвейерных лент, поскольку данные композиции могут быть нанесены в кратчайшие сроки, в том числе и при низких температурах, и при этом имеют достаточную химическую активность для обеспечения быстрого отверждения. 4 н. и 13 з.п. ф-лы, 6 табл., 12 пр.

1. Композиция на основе полиуретана, подходящая для применения в качестве адгезива или наполнителя для упругих подложек, содержащая по меньшей мере два компонента, причем указанная композиция содержит:

a) преполимер полиуретана в качестве составляющей первого компонента, где указанный преполимер полиуретана содержит смесь продукта реакции по меньшей мере одного ароматического полиизоцианата с по меньшей мере одним простоэфирным полиолом и продукта реакции по меньшей мере одного ароматического полиизоцианата с по меньшей мере одним сложноэфирным полиолом;

b) отверждающий агент в качестве составляющей второго компонента, физически отделенного от первого компонента;

c) растворитель; и

d) пластификатор,

при этом указанный отверждающий агент содержит одноядерный ароматический полиамин, где аминные функциональные группы являются заместителями в одном и том же ароматическом кольце, и отверждающий агент присутствует в количестве, при котором мольное отношение всех аминных функциональных групп в указанном полиамине ко всем изоцианатным функциональным группам в композиции составляет по меньшей мере 0,7 к 1.

2. Композиция на основе полиуретана по п. 1, отличающаяся тем, что указанный по меньшей мере один простоэфирный полиол представляет собой политетраметиленгликолевый полиол.

3. Композиция на основе полиуретана по п. 1 или 2, отличающаяся тем, что указанный преполимер полиуретана составляет от 40 до 94% по массе, предпочтительно от 50 до 85% по массе и особенно предпочтительно от 60 до 80% по массе от массы указанной композиции.

4. Композиция на основе полиуретана по п. 1, отличающаяся тем, что в указанной смеси преполимер полиуретана на основе простоэфирного полиола составляет от 60 до 70% по массе от массы указанной смеси.

5. Композиция на основе полиуретана по п. 1 или 2, отличающаяся тем, что указанный отверждающий агент присутствует в форме диамина.

6. Композиция на основе полиуретана по п. 1 или 2, отличающаяся тем, что указанный отверждающий агент присутствует в количестве от 4 до 12% по массе, предпочтительно от 5 до 9% по массе и особенно предпочтительно от 6 до 8,5% по массе, в расчете на общую массу композиции.

7. Композиция на основе полиуретана по п. 1 или 2, отличающаяся тем, что указанный растворитель содержит ароматический растворитель.

8. Композиция на основе полиуретана по п. 1 или 2, отличающаяся тем, что указанный растворитель присутствует в количестве от 1 до 60% по массе, предпочтительно от 5 до 30% по массе и особенно предпочтительно от 10 до 20% по массе, в расчете на общую массу композиции.

9. Композиция на основе полиуретана по п. 1 или 2, отличающаяся тем, что пластификатор присутствует в количестве от 1 до 20% по массе, предпочтительно от 2 до 15% по массе и особенно предпочтительно от 3 до 7% по массе, в расчете на общую массу композиции.

10. Композиция на основе полиуретана по п. 1 или 2, отличающаяся тем, что после отверждения в течение 1 часа твердость композиции по Шору А составляет по меньшей мере 60, предпочтительно по меньшей мере 70, а относительное удлинение при разрыве по истечении 1 суток составляет по меньшей мере 300%, предпочтительно по меньшей мере 350%.

11. Композиция на основе полиуретана по п. 1 или 2, отличающаяся тем, что указанная композиция дополнительно содержит одну или более добавок, выбранных из противовспенивающих веществ, наполнителей, пигментов, модификаторов реологических свойств и водопоглощающих агентов.

12. Способ устранения дефектов упругих подложек, включающий:

a) смешивание композиции по любому из пп. 1-11;

b) введение указанной композиции в дефекты; и

c) отверждение композиции.

13. Способ по п. 12, отличающийся тем, что перед нанесением композиции необязательно очищенную подложку обрабатывают усилителем адгезии, предпочтительно хлорсодержащим усилителем адгезии, особенно предпочтительно трихлоризоциануровой кислотой.

14. Способ соединения упругих подложек, включающий:

a) смешивание композиции по любому из пп. 1-11;

b) нанесение указанной композиции на подложку S1 и, необязательно, на подложку S2;

c) приведение части подложки S1, покрытой указанной композицией, в контакт с подложкой S2 таким образом, чтобы композиция находилась между двумя подложками; и

d) отверждение композиции.

15. Способ по п. 14, отличающийся тем, что перед нанесением композиции необязательно очищенную подложку обрабатывают усилителем адгезии, предпочтительно хлорсодержащим усилителем адгезии, особенно предпочтительно трихлоризоциануровой кислотой.

16. Применение композиции по любому из пп. 1-11 для устранения дефектов упругих подложек и соединения упругих подложек.

17. Применение по п. 16, отличающееся тем, что упругая подложка является частью конвейерной ленты.

| WO 2012029029 A3, 08.03.2012 | |||

| US 4327138 A, 27.04.1982 | |||

| ДИССЕКТОРНЫЕ ИНСТРУМЕНТЫ ДЛЯ ОПЕРАЦИЙ НА ШЕЕ | 1992 |

|

RU2121813C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИИ ДЛЯ ПОЛИУРЕТАНОВОГО ПОКРЫТИЯ | 1998 |

|

RU2151160C1 |

Авторы

Даты

2018-11-07—Публикация

2014-03-12—Подача