Изобретение относится к технологии переработки отходов из резинотехнических и полимерных материалов, преимущественно отработавших автомобильных шин в ценные жидкие, газообразные и твердые продукты.

Известен способ переработки низкотемпературным пиролизом твердых органических отходов, преимущественно резинотехнических изделий [Патент РФ №2393200, МПК C10G 1/10 (2006.01). Способ термической переработки твердых органических отходов и установка для его осуществления. Опубл. 27.06.2019, БИ №18]. Способ заключается в низкотемпературном пиролизе резинотехнических отходов в реакторе в противотоке с газообразным теплоносителем, полученным от сжигания технологического топлива, вводимым в нижнюю часть реактора, загрузке отходов и выгрузке твердого углеродистого остатка с последующим его охлаждением, конденсацией получаемой парогазовой смеси с разделением ее на несколько фракций топливной жидкости и пиролизный газ. Загрузку отходов осуществляют с интервалом, включающим время разогрева загружаемых отходов и дополнительное время, равное 0,4-0,6 от времени максимальной скорости выделения пиролизного газа. В период пуска реактора с его полной загрузкой газообразный теплоноситель подают двумя потоками: основной поток в количестве 60-70% от общего расхода - в осевую зону реактора, а остальной - в его пристенную зону. Парогазовую смесь перед конденсацией предварительно очищают от сажистых и смолистых фракций орошением органической и/или водно-органической жидкостью при температуре 500-350°С. Конденсацию парогазовой смеси с последовательным выделением топливных фракций проводят в диапазоне температур 350-70°С, а конденсацию воды при температуре 25-60°С. Получаемый при этом остаточный пиролизный газ направляют на сжигание с утилизацией тепла.

Недостатки известного способа состоят в относительно большой продолжительности и сложности процесса переработки отходов, включающей подготовку шин перед пиролизом и предварительную очистку парогазовой смеси перед конденсацией.

Наиболее близким по технической сущности к заявляемому техническому решению является способ переработки полимерных составляющих изношенных автомобильных шин [Патент РФ №2402591, МПК C10G 1/10 (2006.01). Опубл. 27.10.2010, БИ №10. Способ переработки полимерных составляющих изношенных автомобильных шин]. Способ включает загрузку измельченных автомобильных шин в реактор, пиролиз в среде газа с последующим разделением продуктов пиролиза и выгрузку твердого остатка. Измельченные полимерные составляющие изношенных автомобильных шин обрабатывают водным раствором хлорида кобальта из расчета 2% хлорида кобальта от массы полимерных составляющих с последующей сушкой обработанных материалов при комнатной температуре. Пиролиз проводят в среде азота при атмосферном давлении при температуре 450-460°С в течение 1,0÷1,5 часов.

К недостаткам способа относится отсутствие рекомендаций по определению длительности процесса до полной переработки отходов при минимальных затратах на энергоресурсы, а также по выбору отношения масс загружаемых в реактор отходов и свинецсодержащего металлического расплава. Отсутствие рекомендации по определению длительности процесса не позволяют провести автоматизацию процесса переработки отходов.

Перед авторами стояла задача устранить указанные недостатки, а именно определить длительность процесса при минимизации затрат на энергоресурсы и установить отношение масс загружаемых в реактор отходов и свинецсодержащего металлического расплава.

Технический результат - оптимизация процесса переработки отходов из резинотехнических и полимерных материалов, исключающая перерасход энергоресурсов и обеспечивающая полную переработку отходов.

Для решения поставленной задачи в способе переработки отходов из резинотехнических и полимерных материалов, включающем загрузку отходов в реактор, нагрев реактора до температуры деструкции отходов, пиролиз отходов с отводом газообразных продуктов переработки и их конденсацией с разделением на несколько фракций и последующую выгрузку твердых продуктов переработки предлагается:

- пиролиз проводить в свинецсодержащем металлическом расплаве;

- учитывать соотношение масс загружаемых отходов и свинецсодержащего металлического расплава, удельных теплоемкостей перерабатываемых отходов и свинецсодержащего металлического расплава, температур переработки отходов и загружаемых отходов, минимальной температуры свинецсодержащего металлического расплава;

- переработку производить в течение времени с учетом массы загружаемых отходов, удельной теплоемкости перерабатываемых отходов, температур переработки отходов и загружаемых отходов, коэффициента теплопередачи, площади теплообмена и минимальной температуры свинецсодержащего металлического расплава.

В частных случаях реализации способа предлагается:

- во-первых, конденсацию газообразных продуктов переработки осуществлять с разделением получаемых жидких продуктов в последовательно установленных баках-конденсаторах, в каждом из которых поддерживается температурный режим, равный температуре конденсации соответствующих газообразных продуктов пиролиза;

- во-вторых, значения температур конденсации соответствующих газообразных продуктов пиролиза, поддерживаемой в каждом баке-конденсаторе, уменьшать по направлению отвода газовой фазы из реактора от одного бака-конденсатора к другому.

Сущность способа переработки отходов из резинотехнических и полимерных материалов состоит в следующем.

Способ включает загрузку отходов в реактор, нагрев реактора до температуры деструкции отходов, пиролиз отходов с отводом газообразных продуктов переработки и их конденсацией с разделением на несколько фракций и последующую выгрузку твердых продуктов переработки.

Пиролиз резинотехнических и полимерных отходов представляет собой их химическое разложение при нагреве в бескислородной среде. При таком разложении возможно образование твердых, жидких и газообразных продуктов, включающих целый спектр полезных товарных продуктов. При этом важно, чтобы длительность пиролиза была относительно невелика, так как увеличение продолжительности процесса пиролиза приводит к уменьшению доли товарных продуктов в общей массе продуктов переработки и ухудшает экономические показатели из-за необходимости подводить тепло более длительное время. По этой причине пиролиз отходов из резинотехнических и полимерных материалов в газовой среде не нашел широкого применения. Удачное сочетание физических, химических и термодинамических свойств свинецсодержащего металлического расплава позволило обосновать и доказать эффективность пиролиза отходов путем их непосредственного контакта со свинецсодержащим металлическим расплавом.

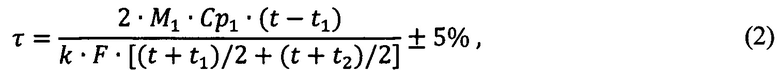

Пиролиз проводят в свинецсодержащем металлическом расплаве при условии

где М1 - масса загружаемых отходов, кг; Ср1 - удельная теплоемкость перерабатываемых отходов, Дж/(кг⋅°С); t - температура переработки отходов, °С; t1 - температура загружаемых отходов, °С; М2 - масса свинецсодержащего металлического расплава, кг; Ср2 - удельная теплоемкость свинецсодержащего металлического расплава, Дж/(кг⋅°С), t2 - минимальная температура свинецсодержащего металлического расплава, °С.

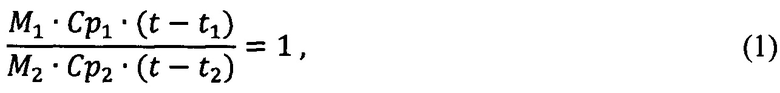

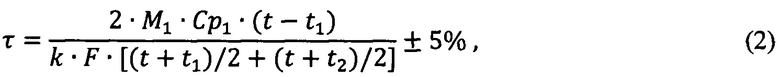

Переработку отходов проводят в течение времени, равного:

где М1 - масса загружаемых отходов, кг; Ср1 - удельная теплоемкость перерабатываемых отходов, Дж/(кг⋅°С); t - температура переработки отходов, °С; t1 - температура загружаемых отходов, °С; k - коэффициент теплопередачи, Вт/(м2⋅°С); F - площадь теплообмена, м2; t2 - минимальная температура свинецсодержащего металлического расплава, °С.

Продолжительность времени переработки определена исходя из сопоставления количества тепла, необходимого для нагрева перерабатываемых отходов с использованием уравнения теплопередачи для нестационарного режима в случае переработки отходов из резинотехнических и полимерных материалов в среде свинецсодержащего металлического расплава.

Частные случаи реализации способа.

Во-первых, конденсацию газообразных продуктов переработки осуществляют с разделением получаемых жидких продуктов в последовательно установленных баках-конденсаторах, в каждом из которых поддерживается температурный режим, равный температуре конденсации соответствующих газообразных продуктов пиролиза.

Во-вторых, значения температуры конденсации соответствующих газообразных продуктов пиролиза, поддерживаемой в каждом баке-конденсаторе, уменьшают по направлению отвода газовой фазы из реактора от одного бака-конденсатора к другому.

Во всех баках-конденсаторах, кроме последнего по направлению отвода газовой фазы из реактора, заданная температура поддерживается с помощью электронагревателей, температуру которых можно регулировать в зависимости от необходимости получения фракции с определенной температурой кипения (конденсации). Последний бак-конденсатор представляет собой теплообменник с проточной холодной водой в качестве хладагента и служит для конденсации остаточного количества продуктов пиролиза с низкой температурой кипения.

Пример конкретного исполнения способа.

В качестве отходов использованы отработавшие автомобильные шины, в качестве свинецсодержащего металлического расплава - эвтектический сплав свинца с висмутом (44,5 Pb-55,5 Bi).

Масса загружаемых отходов М1=0,1 кг; удельная теплоемкость перерабатываемых отходов Ср1=2000 Дж/(кг⋅°С); температура переработки отходов t=450°С; температура загружаемых отходов t1=30°С; масса свинецсодержащего металлического расплава М2=13 кг; удельная теплоемкость свинецсодержащего расплава Ср2=130 Дж/(кг⋅°С); минимальная температура свинецсодержащего металлического расплава t2=400°С.

При этом выполняется соотношение (1).

Коэффициент теплопередачи составляет 196 Вт/(м2⋅°С), площадь поверхности шины - 0,054 м2.

Согласно соотношению (2) время переработки отходов составляло τ=24±1 мин.

Температура в баках-конденсаторах один, два и три соответственно составляла 178°С, 135°С и 20°С.

При уменьшении времени переработки отходов процесс их переработки будет проходить не полностью, увеличение времени переработки будет сопровождаться перерасходом энергоресурсов, затрачиваемых на разогрев свинецсодержащего расплава и твердых продуктов переработки.

Энергозатраты на переработку отходов массой 0,1 кг составляют 0,08 кВт-ч.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для переработки отходов из резинотехнических и полимерных материалов | 2018 |

|

RU2693800C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ ИЗ ПОЛИМЕРНЫХ, КОМПОЗИТНЫХ И РЕЗИНОТЕХНИЧЕСКИХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2021 |

|

RU2773469C1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ОРГАНИЧЕСКИХ ОТХОДОВ | 2004 |

|

RU2283761C2 |

| СПОСОБ КОМПЛЕКСНОГО ПЕРЕДЕЛА МАТЕРИАЛОВ, УСТАНОВКА И ТОПЛИВНЫЙ ЭЛЕМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2333425C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ШИН И РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 2003 |

|

RU2248881C2 |

| СПОСОБ ПЕРЕРАБОТКИ РЕЗИНОТЕХНИЧЕСКИХ И ОРГАНИЧЕСКИХ ОТХОДОВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2005 |

|

RU2321492C2 |

| СПОСОБ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ШИН И/ИЛИ РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2361731C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ ОРГАНИЧЕСКИХ ОТХОДОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2393200C2 |

| Устройство для утилизации отходов на органической основе | 2020 |

|

RU2753540C1 |

| СПОСОБ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ШИН И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2003 |

|

RU2251483C2 |

Изобретение относится к технологии переработки отходов из резинотехнических и полимерных материалов. Техническим результатом является оптимизация процесса переработки отходов из резинотехнических и полимерных материалов, исключающая перерасход энергоресурсов и обеспечивающая полную переработку отходов. Способ переработки отходов включает загрузку отходов в реактор, нагрев реактора до температуры деструкции отходов, пиролиз отходов в свинецсодержащем металлическом расплаве с отводом газообразных продуктов переработки и их конденсацией с разделением на несколько фракций и последующую выгрузку твердых продуктов переработки. Способ осуществляют с учетом соотношения масс загружаемых отходов и свинецсодержащего металлического расплава, удельных теплоемкостей перерабатываемых отходов и свинецсодержащего металлического расплава, температур переработки отходов и загружаемых отходов, минимальной температуры свинецсодержащего металлического расплава. Переработку производят в течение времени с учетом массы загружаемых отходов, удельной теплоемкости перерабатываемых отходов, температур переработки отходов и загружаемых отходов, коэффициента теплопередачи, площади теплообмена и минимальной температуры свинецсодержащего металлического расплава. 2 з.п. ф-лы.

1. Способ переработки отходов из резинотехнических и полимерных материалов, включающий загрузку отходов в реактор, нагрев реактора до температуры деструкции отходов, пиролиз отходов с отводом газообразных продуктов переработки и их конденсацией с разделением на несколько фракций и последующую выгрузку твердых продуктов переработки, отличающийся тем, что пиролиз проводят в свинецсодержащем металлическом расплаве при условии

где

М1 - масса загружаемых отходов, кг;

Ср1 - удельная теплоемкость перерабатываемых отходов, Дж/(кг⋅°С);

t - температура переработки отходов, °С;

t1 - температура загружаемых отходов, °С;

М2 - масса свинецсодержащего металлического расплава, кг;

Ср2 - удельная теплоемкость свинецсодержащего металлического расплава, Дж/(кг⋅°С).

t2 - минимальная температура свинецсодержащего металлического расплава, °С, а переработку проводят в течение времени, равного

где

М1 - масса загружаемых отходов, кг;

Ср1 - удельная теплоемкость перерабатываемых отходов, Дж/(кг⋅°С);

t - температура переработки отходов, °С;

t1 - температура загружаемых отходов, °С;

k - коэффициент теплопередачи, Вт/(м2⋅оС);

F - площадь теплообмена, м2;

t2 - минимальная температура свинецсодержащего металлического расплава, °С.

2. Способ по п. 1, отличающийся тем, что конденсацию газообразных продуктов переработки осуществляют с разделением получаемых жидких продуктов в последовательно установленных баках-конденсаторах, в каждом из которых поддерживается температурный режим, равный температуре конденсации соответствующих газообразных продуктов пиролиза.

3. Способ по п. 2, отличающийся тем, что значения температур конденсации соответствующих газообразных продуктов пиролиза, поддерживаемой в каждом баке-конденсаторе, уменьшают по направлению отвода газовой фазы из реактора от одного бака-конденсатора к другому.

| СПОСОБ ПЕРЕРАБОТКИ ПОЛИМЕРНЫХ СОСТАВЛЯЮЩИХ ИЗНОШЕННЫХ АВТОМОБИЛЬНЫХ ШИН | 2009 |

|

RU2402591C1 |

| 0 |

|

SU159025A1 | |

| СПОСОБ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ШИН И/ИЛИ РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2361731C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ ТЕРМОПЛАСТОВ И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2010 |

|

RU2459843C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ШИН | 1997 |

|

RU2139187C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛФОСФИТА АЛЮМИНИЯ | 1998 |

|

RU2152949C1 |

Авторы

Даты

2018-11-13—Публикация

2017-12-28—Подача