ОБЛАСТЬ ТЕХНИКИ

[0001]

Настоящее изобретение относится к батарее с твердым электролитом, в частности к батарее с твердым электролитом, в которой за электропроводность отвечают ионы лития. Кроме того, настоящее изобретение относится также к способу получения активного материала электрода.

УРОВЕНЬ ТЕХНИКИ

[0002]

В последние годы растет спрос на литий-ионные аккумуляторные батареи в таких применениях как портативные информационные терминалы, портативные электронные устройства, электромобили, гибридные электромобили и новые стационарные электрические запоминающие системы. Однако в существующих литий-ионных аккумуляторных батареях в качестве жидких электролитов используют горючие органические растворители, и необходимы жесткие корпусы для предотвращения утечки органических растворителей. Кроме того, в отношении конструкции устройств существуют ограничения, такие как необходимость такой конструкции портативных персональных компьютеров или подобных устройств, которая предотвращает риск в случае утечки жидкого электролита.

[0003]

Более того, применения распространяются даже на передвижные транспортные средства, такие как автомобили и самолеты, и необходима большая емкость стационарных литий-ионных аккумуляторных батарей. Кроме того, в смартфонах, которые получили быстрое и широкое распространение в последние годы, необходима высокая удельная энергия. В такой ситуации безопасность становится все более важной, и особое внимание уделяют разработке литий-ионных аккумуляторных батарей с твердым электролитом без применения токсичных материалов, таких как органические растворители.

[0004]

В качестве твердого электролита в литий-ионных аккумуляторных батареях с твердым электролитом исследовано применение оксидов, фосфатных соединений, органических полимеров, сульфидов и т.п. Однако оксиды и фосфатные соединения имеют низкую устойчивость к окислению-восстановлению и, следовательно, их трудно сохранить в стабильном состоянии в литий-ионных аккумуляторных батареях. Кроме того, они также имеют недостаток, который заключается в том, что при использовании в качестве отрицательного электрода таких материалов как металлический литий, слабокристаллический углерод и графит, твердый электролит взаимодействует с отрицательным электродом (патентная литература 1).

[0005]

Более того, оксиды и фосфатные соединения обладают такими характеристиками, что их частицы являются твердыми. Соответственно, для получения слоя твердого электролита с применением указанных материалов обычно необходимо спекание при высокой температуре, составляющей 600°С или более, что требует много времени. Кроме того, оксиды и фосфатные соединения, используемые в качестве материала для слоя твердого электролита, имеют недостаток, заключающийся в том, что сопротивление на границе раздела с активным материалом электрода увеличивается. Органические полимеры имеют недостаток, который заключается в низкой литий-ионной проводимости при комнатной температуре, при этом проводимость резко падает при снижении температуры.

[0006]

В то же время известно, что сульфиды имеют высокую литий-ионную проводимость, составляющую 1,0×10-3 См/см или выше (патентная литература 2) и 0,2×10-3 См/см или выше (патентная литература 3) при комнатной температуре. Кроме того, их частицы имеют мягкую структуру, что обеспечивает возможность получения слоя твердого электролита холодным прессованием и обеспечения хорошей контактной поверхности. Однако при использовании материалов, содержащих Ge или Si в качестве сульфидного материала твердого электролита (патентная литература 2 и патентная литература 4), указанные материалы имеют недостаток, обусловленный их склонностью к восстановлению. Кроме того, существует также следующая проблема: если батареи выполнены с применением активных материалов отрицательного электрода, имеющих электродный потенциал примерно 0 В (относительно Li электрода), что типично для металлического лития или углеродных активных материалов электрода, которые могут обеспечивать высокое напряжение в одной ячейке (патентная литература 4), то происходит реакция восстановления сульфидного твердого электролита.

[0007]

Для предотвращения вышеупомянутых проблем предложен, в частности, способ обеспечения покрытия на поверхности активного материала отрицательного электрода (патентная литература 5) и способ разработки композиции твердого электролита (патентная литература 6-10). В частности, в патентной литературе 10 используют твердый электролит, содержащий P2S5, но проблема взаимодействия с активным материалом отрицательного электрода не решена, даже в случае использования такого сульфидного твердого электролита (непатентная литература 1). Кроме того, стабильность отрицательного электрода легко изменяется под воздействием небольшого количества примесей в слое твердого электролита, и ее трудно контролировать. В таких условиях необходим твердый электролит, способный образовывать хорошую поверхность раздела с соседним материалом, обладающий высокой литий-ионной проводимостью без ухудшения стабильности активного материала электрода.

[0008]

Что касается новых проводящих ионы лития твердых электролитов, в 2007 году было описано, что высокотемпературная фаза LiBH4 обладает высокой литий-ионной проводимостью (непатентная литература 2), а в 2009 году было описано, что твердый раствор, полученный добавлением LiI к LiBH4, может обеспечивать сохранение высокотемпературной фазы при комнатной температуре (непатентная литература 3 и патентная литература 11; здесь и далее, например, ионный проводник, содержащий комплексный гидрид, такой как LiBH4, называют также твердым электролитом, представляющим собой комплексный гидрид). Исследованы конструкции батарей с применением такого твердого электролита, представляющего собой комплексный гидрид, и описано, что они особенно эффективны в случае использования в качестве отрицательного электрода металлического лития (патентная литература 12 и патентная литература 13).

[0009]

Однако твердый электролит, содержащий LiBH4, имеет недостаток, заключающийся в восстановлении оксидов, которые обычно используют в качестве активного материала положительного электрода, таких как LiCoO2. В качестве способа предотвращения указанного эффекта описано, что циклы заряда/разряда при 120°С могут быть обеспечены посредством нанесения на слой LiCoO2 толщиной 100 нм, который получают импульсным лазерным осаждением (PLD), слоя Li3PO4 толщиной примерно 10 нм (непатентная литература 4). Однако указанный способ предназначен не для составных батарей, а для тонкопленочных батарей, изготавливаемых посредством осаждения из паровой фазы, и, следовательно, недостатки таких батарей заключаются в том, что не может быть обеспечена такая емкость на одну ячейку, как в случае составных батарей, и их производительность также является неудовлетворительной.

[0010]

Несмотря на то, что разработан способ предотвращения восстановления комплексного гидрида за счет применения определенного активного материала положительного электрода, доступные активные материалы положительного электрода очень ограничены (такие материалы, как полициклические ароматические углеводороды с полиаценовой каркасной структурой и фториды перовскита) (патентная литература 12). Кроме того, такие активные материалы положительного электрода не являются оксидными активными материалами положительного электрода, которые в настоящее время обычно используют для промышленных литий-ионных аккумуляторных батарей, и, следовательно, для них отсутствуют фактические результаты, касающиеся долговременной стабильности. В патентной литературе 12 описано, что оксидные активные материалы положительного электрода, покрытые ионоселективными проводниками или углеродными материалами, менее склонны к восстановлению, но данные, представленные в примерах данного источника, указывают лишь на восстановительное действие во время заряда и, следовательно, не обязательно описывают действие при повторении заряда и разряда.

[0011]

В непатентной литературе 4 указано, что во время заряда происходит восстановление LiCoO2 под действием LiBH4, а на фиг. 1 непатентной литературы 4 наглядно показано, что при повторении циклов заряда/разряда сопротивление батареи увеличивается. Таким образом, можно сделать вывод, что существует необходимость в эффективных средствах, которые могут обеспечивать не только краткосрочное подавление восстановления активного материала положительного электрода комплексным гидридом, но и подавление роста сопротивления батареи после многократного заряда и разряда.

[0012]

В то же время сера, используемая в качестве активного материала, имеет исключительно высокую теоретическую емкость, которая в 10 или более раз выше, но низкое рабочее напряжение, составляющее от 1,5 до 2,0 В (относительно Li электрода), по сравнению с LiCoO2 (4,2 В относительно Li электрода), который представляет собой активный материал положительного электрода, обычно используемый в настоящее время для литий-ионных батарей. Поэтому продолжаются разработки по созданию высокоемких батарей с применением различных соединений серы. Однако при использовании активного материала электрода на основе серы в системе с жидким электролитом происходит растворение полисульфида в жидком электролите, вследствие чего существует проблема снижения коэффициента использования тока (разрядной емкости/зарядной емкости) при повторении заряда и разряда (непатентная литература 5). Для решения указанной проблемы разработана технология с применением батареи с твердым электролитом, и предполагается применение активных материалов электрода на основе серы для батарей с твердым электролитом.

[0013]

Материалы электродов также характеризуются следующими проблемами. Например, в основе большинства используемых в настоящее время литий-ионных аккумуляторных батарей в качестве материалов электродов применяют дефицитные ресурсы, называемые редкими металлами, такие как кобальт и никель, и поэтому существует потребность в более доступных и недорогих материалах электродов.

[0014]

Примером недорогого и широко распространенного материала является сера. Сера, используемая в качестве активного материала электрода, имеет исключительно высокую теоретическую емкость, которая в 10 или более раз выше, и при этом имеет низкое рабочее напряжение, составляющее от 1,5 до 2,5 В (относительно литиевого электрода), по сравнению с LiCoO2 (4,2 В относительно Li электрода), который представляет собой активный материал положительного электрода, обычно используемый в настоящее время для литий-ионных аккумуляторных батарей. Таким образом, предприняты попытки получения высокоемких батарей с применением различных соединений серы в качестве активных материалов электродов.

[0015]

В отличие от LiCoO2, который представляет собой распространенный активный материал положительного электрода для литий-ионных аккумуляторных батарей, активные материалы электродов на основе серы не содержат лития. Поэтому для их эксплуатации в качестве батарей в отрицательном электроде обычно используют активный материал, содержащий литий (например, металлический литий и сплавы лития, такие как сплав Li-In). Однако поскольку металлический литий обладает очень высокой химической активностью, и, следовательно, его применение является опасным, трудно обеспечить взаимодействие большого количества активного материала электрода на основе серы с металлическим литием. То же относится к применению Li-In сплава, который получают с применением металлического лития, и, следовательно, металлический литий все равно используют.

[0016]

В настоящее время активные материалы отрицательного электрода, используемые в обычных литий-ионных аккумуляторных батареях, представляют собой материалы на основе углерода, которые не содержат лития. Кроме того, в качестве активного материала отрицательного электрода предложен Si-содержащий материал, который может обеспечивать получение батарей с более высокой емкостью и также не содержит лития. Если батарея выполнена с применением такого не содержащего лития материала в качестве активного материала отрицательного электрода и активного материала электрода на основе серы в качестве активного материала положительного электрода, необходимо предварительное внедрение лития (то есть легирование литием) в положительный электрод или в отрицательный электрод (патентная литература 14-16).

[0017]

Легирование литием проводят, например, для литий-ионных конденсаторов (патентная литература 17 и 18). Кроме того, описан способ легирования литием для снижения необратимой емкости литий-ионных аккумуляторных батарей (патентная литература 19). Указанные технологии представляют собой методы полевого легирования для электрохимического легирования литием, которые имеют недостаток, заключающийся в необходимости замены электродов или в необходимости внедрения средства для легирования в элементы батареи. Кроме того, способы с применением жидкого электролита не подходят в качестве способов легирования электродов батарей с твердым электролитом.

[0018]

Описана также технология предварительного взаимодействия активного материала с металлическим литием до получения электродов (патентная литература 20-23). Однако в указанном способе необходимо применение металлического лития с очень высокой химической активностью, и он не подходит для массового производства с точки зрения сохранения качества металлического лития, подходящего для легирования, и с точки зрения безопасности.

[0019]

Кроме того, все указанные способы направлены на компенсацию необратимой емкости и не подходят для легирования в количестве, эквивалентном теоретической емкости, в котором литий может быть внедрен в активный материал. Это обусловлено избытком лития, остающегося в виде металлического лития, который может приводить к образованию дендритной структуры. Кроме того, весьма вероятно, что легирование большим количеством металлического лития приведет к образованию пустот в тех местах, где первоначально находился металлический литий. В случае батарей с жидким электролитом литий-ионная проводимость может быть обеспечена за счет жидкого электролита, заполняющего образованные пустоты, тогда как в случае батарей с твердым электролитом увеличение пустот вызывает снижение литий-ионной проводимости.

[0020]

В качестве технологии без применения металлического лития описан способ легирования литием композиционного материала из кремния-диоксида кремния с использованием гидрида лития или алюмогидрида лития (патентная литература 24). Однако указанный способ также направлен на компенсацию необратимой емкости, и описано, что наличие непрореагировавшего гидрида лития или алюмогидрида лития оказывает неблагоприятное действие на свойства батареи.

Таким образом, существует необходимость в способе легирования литием, который обеспечивает более безопасное и удобное легирование и, кроме того, подходит для батарей с твердым электролитом.

Список литературы

Патентная литература

[0021]

Патентная литература 1: Публикация заявки на патент Японии №2000-223156

Патентная литература 2: Публикация международной заявки № WO 2011/118801

Патентная литература 3: Публикация заявки на патент Японии №2012-43646

Патентная литература 4: Публикация заявки на патент Японии №2006-277997

Патентная литература 5: Публикация заявки на патент Японии №2011-150942

Патентная литература 6: Патент Японии №3149524

Патентная литература 7: Патент Японии №3163741

Патентная литература 8: Патент Японии №3343934

Патентная литература 9: Патент Японии №4165536

Патентная литература 10: Публикация заявки на патент Японии №2003-68361

Патентная литература 11: Патент Японии №5187703

Патентная литература 12: Публикация заявки на патент Японии №2012-209106

Патентная литература 13: Публикация заявки на патент Японии №2012-209104

Патентная литература 14: Публикация международной заявки № WO 2010/44437

Патентная литература 15: Публикация заявки на патент Японии №2012-150934

Патентная литература 16: Публикация заявки на патент Японии №2008-147015

Патентная литература 17: Публикация заявки на патент Японии №2011-249517

Патентная литература 18: Публикация заявки на патент Японии №2011-249507

Патентная литература 19: Патент Японии №4779985

Патентная литература 20: Публикация заявки на патент Японии №2012-204306

Патентная литература 21: Публикация заявки на патент Японии №2012-204310

Патентная литература 22: Публикация заявки на патент Японии №2012-209195

Патентная литература 23: Публикация заявки на патент Японии №2012-38686

Патентная литература 24: Публикация заявки на патент Японии №2011-222153

Непатентная литература

[0022]

Непатентная литература 1: SEI Technical Review, сентябрь, 2005, том 167, с. 54-60

Непатентная литература 2: Applied Physics Letters (2007) 91, с. 224103

Непатентная литература 3: JOURNAL OF THE AMERICAN CHEMICAL SOCIETY (2009), 131, c. 894-895

Непатентная литература 4: Journal of Power Sources (2013), 226, c. 61-64

Непатентная литература 5: Electrochemistry Communications, 31, cc. 71-75 (2013)

КРАТКОЕ ОПИСАНИЕ

ТЕХНИЧЕСКАЯ ЗАДАЧА

[0023]

Первый аспект настоящего изобретения направлен на обеспечение батареи с твердым электролитом, имеющей высокую ионную проводимость и превосходную стабильность.

Далее, второй аспект настоящего изобретения направлен на обеспечение способа легирования литием активного материала электрода на основе серы, который обеспечивает безопасное и удобное легирование литием.

РЕШЕНИЕ ЗАДАЧИ

[0024]

Первый аспект настоящего изобретения, в частности, заключается в следующем:

[1] Батарея с твердым электролитом, содержащая: слой положительного электрода; слой отрицательного электрода; и слой проводящего ионы лития твердого электролита, расположенный между слоем положительного электрода и слоем отрицательного электрода; при этом слой положительного электрода содержит активный материал положительного электрода и твердый электролит, представляющий собой комплексный гидрид, активный материал положительного электрода представляет собой активный материал электрода на основе серы, и слой твердого электролита содержит твердый электролит, представляющий собой комплексный гидрид;

[1-2] Батарея с твердым электролитом в соответствии с [1], отличающаяся тем, что твердый электролит, представляющий собой комплексный гидрид и содержащийся в слое положительного электрода, является таким же, как твердый электролит, представляющий собой комплексный гидрид, содержащийся в слое твердого электролита;

[2] Батарея с твердым электролитом в соответствии с [1] или [1-2], отличающаяся тем, что активный материал электрода на основе серы представляет собой неорганическое соединение серы или серу-полиакрилонитрил;

[3] Батарея с твердым электролитом в соответствии с [2], отличающаяся тем, что неорганическое соединение серы выбрано из группы, состоящей из S, композиционного материала S-углерода, TiS2, TiS3, TiS4, NiS, FeS2 и MoS2;

[4] Батарея с твердым электролитом в соответствии с любым из [1]-[3], отличающаяся тем, что твердый электролит, представляющий собой комплексный гидрид, представляет собой LiBH4 или комбинацию LiBH4 и соединения щелочного металла, представленного формулой (1), изображенной ниже:

, где

, где

М представляет собой атом щелочного металла, выбранный из группы, состоящей из атома лития, атома рубидия и атома цезия, и X представляет собой атом галогена или группу NH2;

[4-1] Батарея с твердым электролитом в соответствии с [4], отличающаяся тем, что твердый электролит представляющий собой комплексный гидрид, имеет пики дифракции при по меньшей мере 2θ=24,0±1,0 град, 25,6±1,2 град, 27,3±1,2 град, 35,4±1,5 град и 42,2±2,0 град на диаграмме рентгеновской дифракции (CuKα: λ=1,5405  ) при менее 115°С;

) при менее 115°С;

[5] Батарея с твердым электролитом в соответствии с [4] или [4-1], отличающаяся тем, что соединение щелочного металла выбрано из группы, состоящей из галогенида рубидия, галогенида лития, галогенида цезия и амида лития;

[5-1] Батарея с твердым электролитом в соответствии с любым из [1]-[5], отличающаяся тем, что слой отрицательного электрода содержит активный материал отрицательного электрода, выбранный из группы, состоящей из Li, углерода и Si;

[5-2] Батарея с твердым электролитом в соответствии с любым из [1]-[5-1], отличающаяся тем, что слой отрицательного электрода содержит такой же твердый электролит, как твердый электролит, представляющий собой комплексный гидрид, содержащийся в слое твердого электролита;

[6] Батарея с твердым электролитом в соответствии с любым из [1]-[5-2], отличающаяся тем, что слой положительного электрода получен прессованием; и

[7] Батарея с твердым электродом в соответствии с [6], отличающаяся тем, что прессование проводят путем воздействия на материал слоя положительного электрода давлением от 114 до 500 МПа.

[0025]

Второй аспект настоящего изобретения, в частности, заключается в следующем:

[8] Способ получения легированного литием активного материала электрода на основе серы, включающий: легирование активного материала электрода на основе серы литием посредством смешивания активного материала электрода на основе серы с материалом, содержащим литийсодержащий комплексный гидрид;

[9] Способ получения легированного литием активного материала электрода на основе серы в соответствии с [8], отличающийся тем, что стадию легирования литием активного материала электрода на основе серы проводят посредством смешивания активного материала электрода на основе серы с материалом, содержащим литийсодержащий комплексный гидрид, с последующим нагреванием;

[10] Способ получения легированного литием активного материала электрода на основе серы в соответствии с [9], отличающийся тем, что нагревание проводят при температуре от 60°С до 200°С;

[10-1] Способ получения легированного литием активного материала электрода на основе серы в соответствии с любым из [8]-[10], отличающийся тем, что смешивание активного материала электрода на основе серы с материалом, содержащим литийсодержащий комплексный гидрид, проводят в атмосфере инертного газа;

[10-2] Способ получения легированного литием активного материала электрода на основе 5 серы в соответствии с любым из [8]-[10-1], отличающийся тем, что смешивание активного материала электрода на основе серы с материалом, содержащим литийсодержащий комплексный гидрид, проводят сухим способом;

[11] Способ получения легированного литием активного материала электрода на основе серы в соответствии с любым из [8]-[10-2], отличающийся тем, что активный материал электрода 10 на основе серы выбран из группы, состоящей из серы-полиакрилонитрила, дисульфидного соединения, TiS2, TiS3, TiS4, NiS, NiS2, CuS, FeS2 и MoS3;

[12] Способ получения легированного литием активного материала электрода на основе серы в соответствии с любым из [8]-[11], отличающийся тем, что материал, содержащий литийсодержащий комплексный гидрид, представляет собой проводящий ионы лития 15 твердый электролит;

[13] Способ получения легированного литием активного материала электрода на основе серы в соответствии с любым из [8]-[12], отличающийся тем, что материал, содержащий литийсодержащий комплексный гидрид, представляет собой LiBH4 или комбинацию LiBH4 и соединения щелочного металла, представленного формулой (1), изображенной ниже:

MX (1), где

М представляет собой атом щелочного металла, выбранный из группы, состоящей из атома лития, атома рубидия и атома цезия, и X представляет собой атом галогена или группу NH2;

[13-1] Способ получения легированного литием активного материала электрода на основе серы в соответствии с [13], отличающийся тем, что материал, содержащий литийсодержащий 25 комплексный гидрид, имеет пики дифракции при по меньшей мере 2θ=24,0±1,0 град, 25,6±1,2 град, 27,3±1,2 град, 35,4±1,5 град и 42,2±2,0 град на диаграмме рентгеновской дифракции (CuKα: λ=1,5405  ) при менее 115°С;

) при менее 115°С;

[14] Способ получения легированного литием активного материала электрода на основе серы в соответствии с [13] или [13-1], отличающийся тем, что соединение щелочного металла 30 выбрано из группы, состоящей из галогенида рубидия, галогенида лития, галогенида цезия и амида лития;

[15] Электрод, содержащий легированный литием активный материал электрода на основе серы, полученный способом в соответствии с любым из [8]-[14];

[16] Способ получения электрода, включающий: получение смеси активного материала электрода на основе серы и материала, содержащего литийсодержащий комплексный гидрид; нанесение смеси на токосборник; и легирование литием активного материала электрода на 5 основе серы посредством нагревания токосборника с нанесенной на него смесью;

[16-1] Способ получения электрода в соответствии с [16], отличающийся тем, что нагревание проводят при температуре от 60°С до 200°С;

[16-2] Способ получения электрода в соответствии с [16] или [16-1], отличающийся тем, что получение смеси активного материала электрода на основе серы и материала, содержащего 10 литийсодержащий комплексный гидрид, проводят в атмосфере инертного газа;

[16-3] Способ получения электрода в соответствии с любым из [16]-[16-2], отличающийся тем, что получение смеси активного материала электрода на основе серы и материала, содержащего литийсодержащий комплексный гидрид, проводят сухим способом;

[16-4] Способ получения электрода в соответствии с любым из [16]-[16-3], отличающийся 15 тем, что активный материал электрода на основе серы выбран из группы, состоящей из серы-полиакрилонитрила, дисульфидного соединения, TiS2, TiS3, TiS4, NiS, MS2, CuS, FeS2 и MoS3;

[16-5] Способ получения электрода в соответствии с любым из [16]-[16-4], отличающийся тем, что материал, содержащий литийсодержащий комплексный гидрид, представляет собой 20 проводящий ионы лития твердый электролит;

[16-6] Способ получения электрода в соответствии с любым из [16]-[16-5], отличающийся тем, что материал, содержащий литийсодержащий комплексный гидрид, представляет собой LiBH4 или комбинацию LiBH4 и соединения щелочного металла, представленного формулой (1), изображенной ниже:

, где

, где

М представляет собой атом щелочного металла, выбранный из группы, состоящей из атома лития, атома рубидия и атома цезия, и X представляет собой атом галогена или группу NH2;

[16-7] Способ получения электрода в соответствии с [16-6], отличающийся тем, что материал, содержащий литийсодержащий комплексный гидрид, имеет пики дифракции при по меньшей мере 2θ=24,0±1,0 град, 25,6±1,2 град, 27,3±1,2 град, 35,4±1,5 град и 42,2±2,0 град на диаграмме рентгеновской дифракции (CuKα: λ=1,5405  ) при менее 115°С;

) при менее 115°С;

[16-8] Способ получения электрода в соответствии с [16-6], отличающийся тем, что соединение щелочного металла выбрано из группы, состоящей из галогенида рубидия, галогенида лития, галогенида цезия и амида лития;

[17] Электрод, полученный способом в соответствии с любым из [16]-[16-8];

[18] Литий-ионная аккумуляторная батарея, содержащая электрод в соответствии с [15] или [17];

[19] Литий-ионная аккумуляторная батарея в соответствии с [18], представляющая собой батарею с твердым электролитом;

[20] Литий-ионная аккумуляторная батарея в соответствии с [18] или [19], отличающаяся тем, что один электрод представляет собой электрод в соответствии с [15] или [17], а другой электрод представляет собой электрод, не содержащий лития; и

[21] Батарея с твердым электролитом, содержащая: слой положительного электрода; слой отрицательного электрода; проводящий ионы лития слой твердого электролита, расположенный между слоем положительного электрода и слоем отрицательного электрода; при этом слой положительного электрода представляет собой электрод в соответствии с [15] или [17], и слой твердого электролита содержит твердый электролит, представляющий собой комплексный гидрид.

ПОЛЕЗНЫЕ ЭФФЕКТЫ ИЗОБРЕТЕНИЯ

[0026]

Первый аспект настоящего изобретения может обеспечивать батарею с твердым электролитом, имеющую высокую ионную проводимость и превосходную стабильность. Далее, второй аспект настоящего изобретения может обеспечивать способ получения легированного литием активного материала электрода на основе серы, который обеспечивает безопасное и удобное легирование литием. Кроме того, способ в соответствии со вторым аспектом настоящего изобретения может быть применен также к батареям с твердым электролитом.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0027]

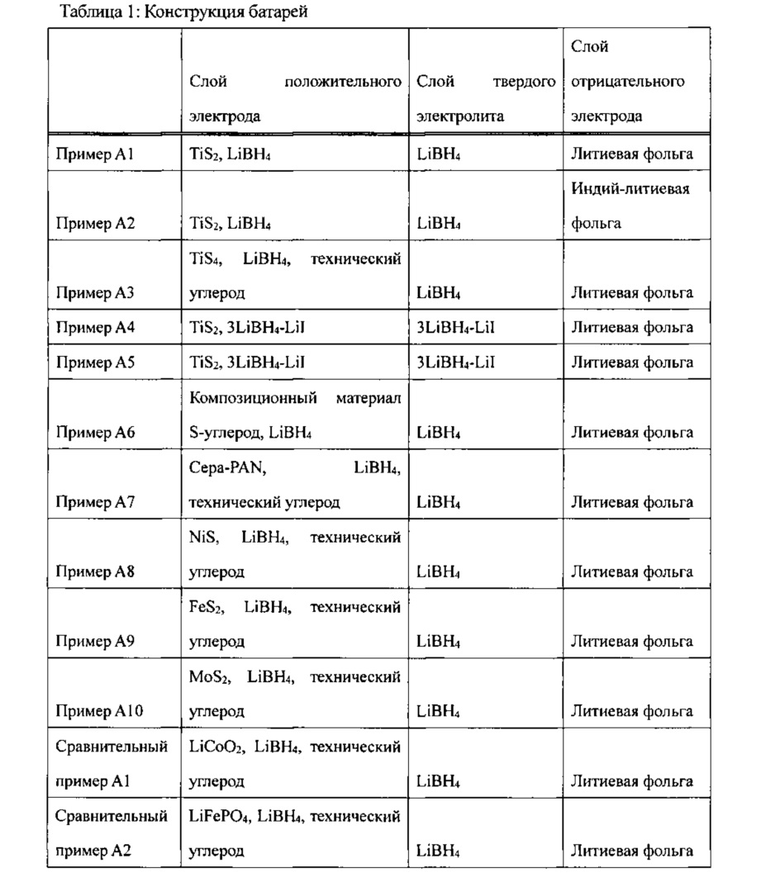

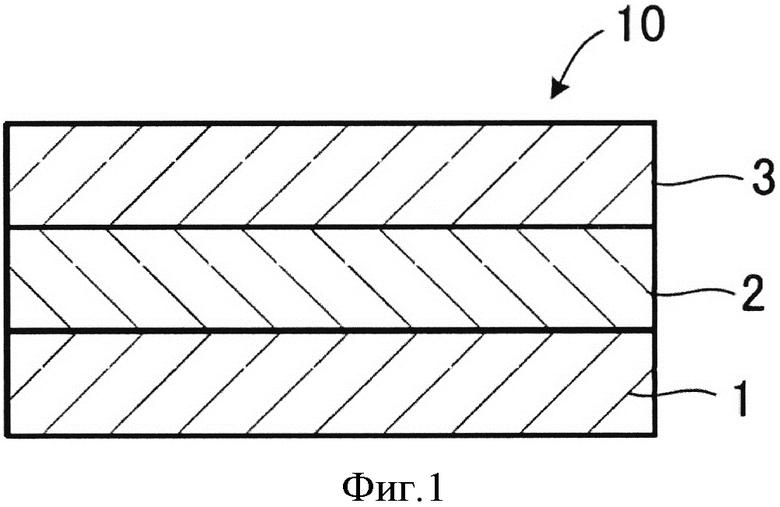

[Фигура 1] На фиг. 1 представлен вид в разрезе батареи с твердым электролитом в соответствии с первым аспектом настоящего изобретения.

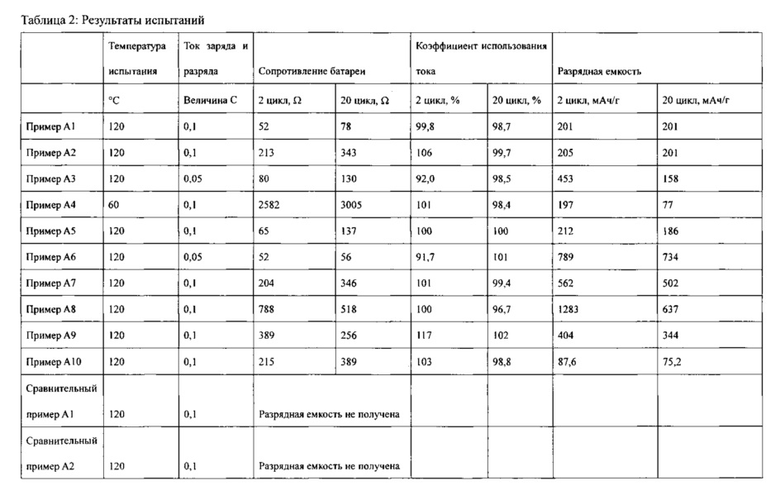

[Фигура 2] На фиг. 2 представлена фотография сканирующей электронной микроскопии (SEM), демонстрирующая вид в поперечном сечении слоя положительного электрода в батарее с твердым электролитом, полученной в примере А1.

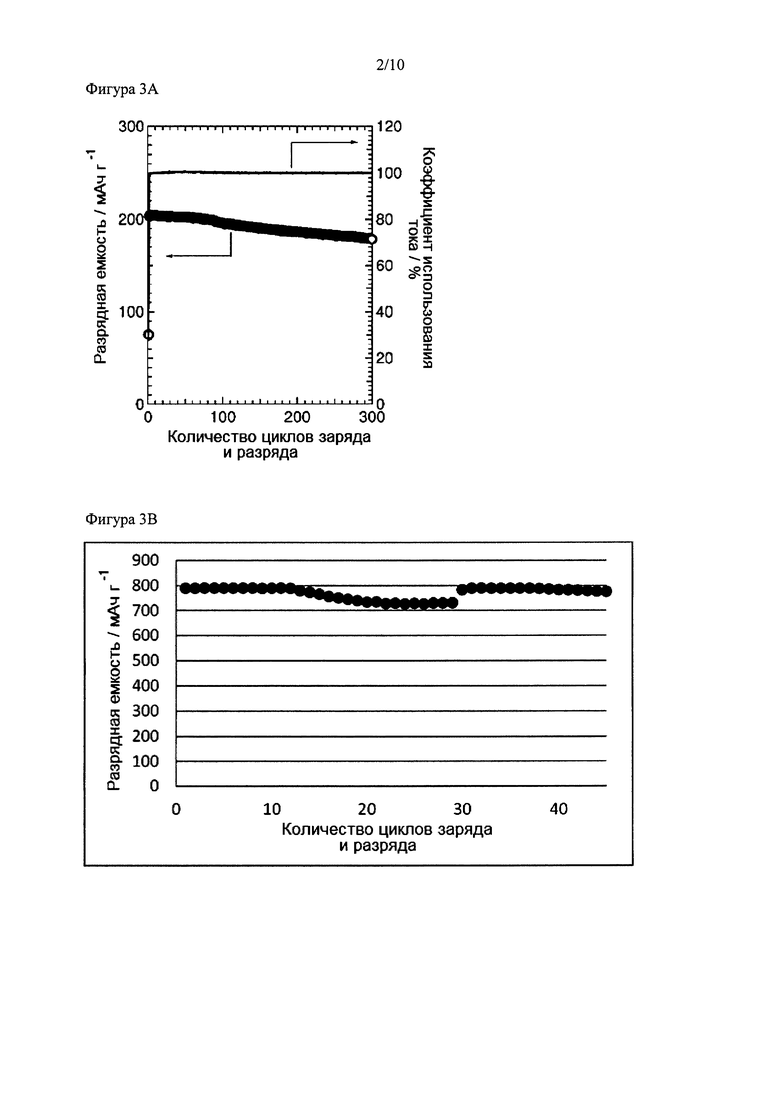

[Фигура 3А] На фиг. 3А представлена диаграмма, демонстрирующая изменение разрядной емкости батареи с твердым электролитом, полученной в примере А1.

[Фигура 3В] На фиг. 3В представлена диаграмма, демонстрирующая изменение разрядной емкости батареи с твердым электролитом, полученной в примере А6.

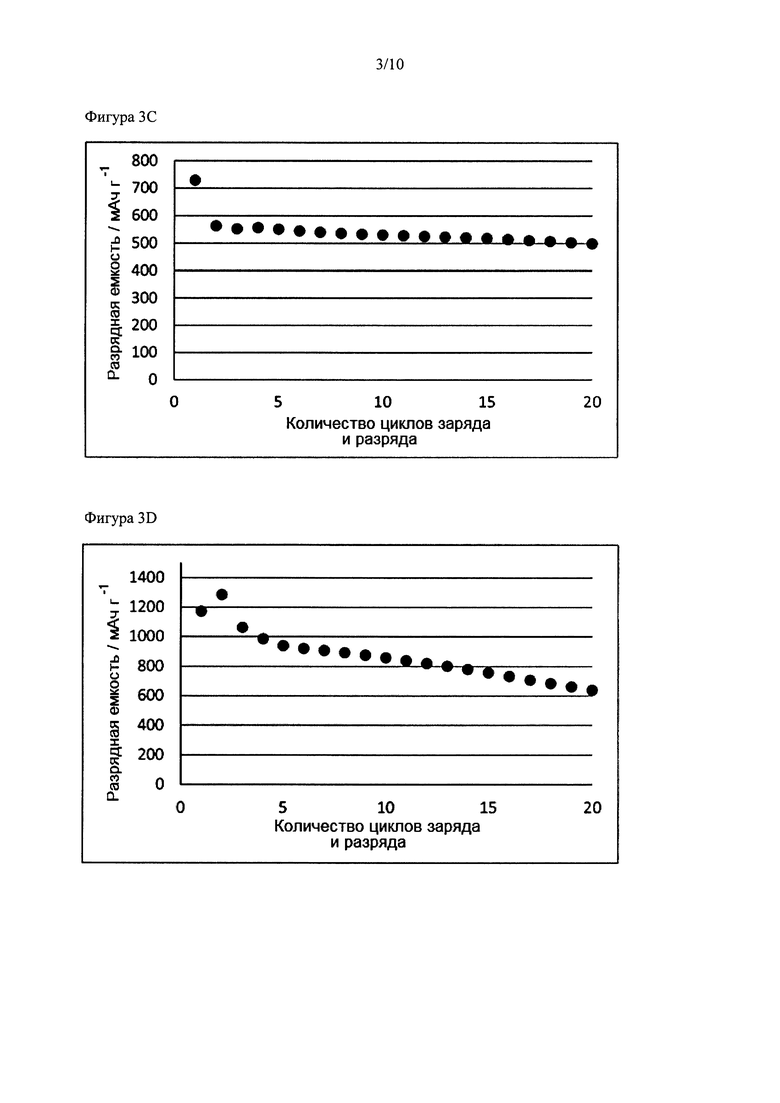

[Фигура 3С] На фиг. 3С представлена диаграмма, демонстрирующая изменение разрядной емкости батареи с твердым электролитом, полученной в примере А7.

[Фигура 3D] На фиг. 3D представлена диаграмма, демонстрирующая изменение разрядной 10 емкости батареи с твердым электролитом, полученной в примере А8.

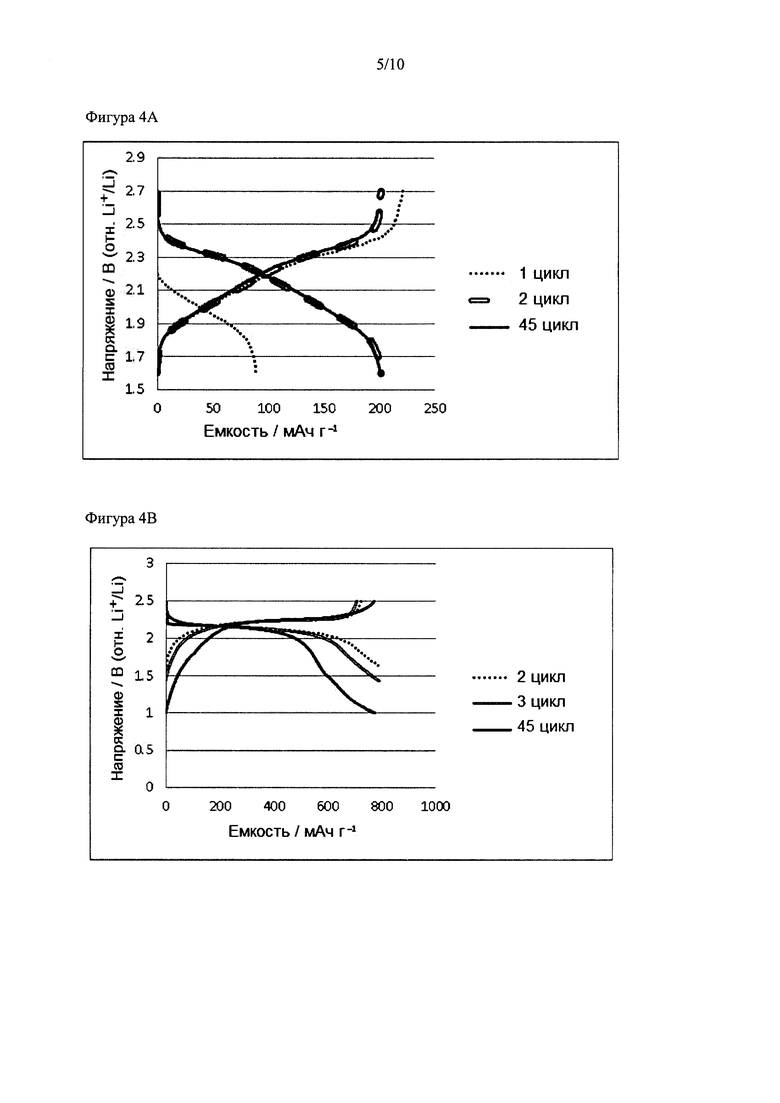

[Фигура 3Е] На фиг. 3Е представлена диаграмма, демонстрирующая изменение разрядной емкости батареи с твердым электролитом, полученной в примере А9.

[Фигура 3F] На фиг. 3F представлена диаграмма, демонстрирующая изменение разрядной емкости батареи с твердым электролитом, полученной в примере А10.

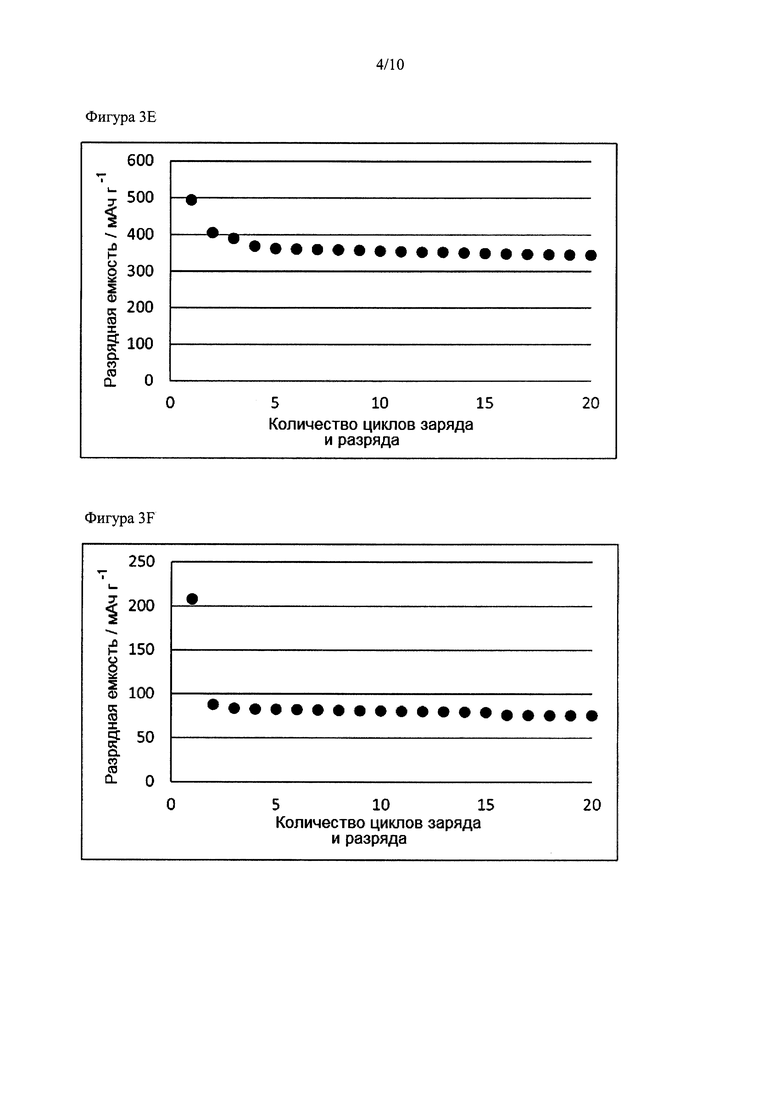

[Фигура 4А] На фиг. 4А представлена диаграмма, демонстрирующая кривые заряда-разряда батареи с твердым электролитом, полученной в примере А1, в 1-м, 2-м и 45-м циклах.

[Фигура 4В] На фиг. 4В представлена диаграмма, демонстрирующая кривые заряда-разряда батареи с твердым электролитом, полученной в примере А6, во 2-м, 3-м и 45-м циклах.

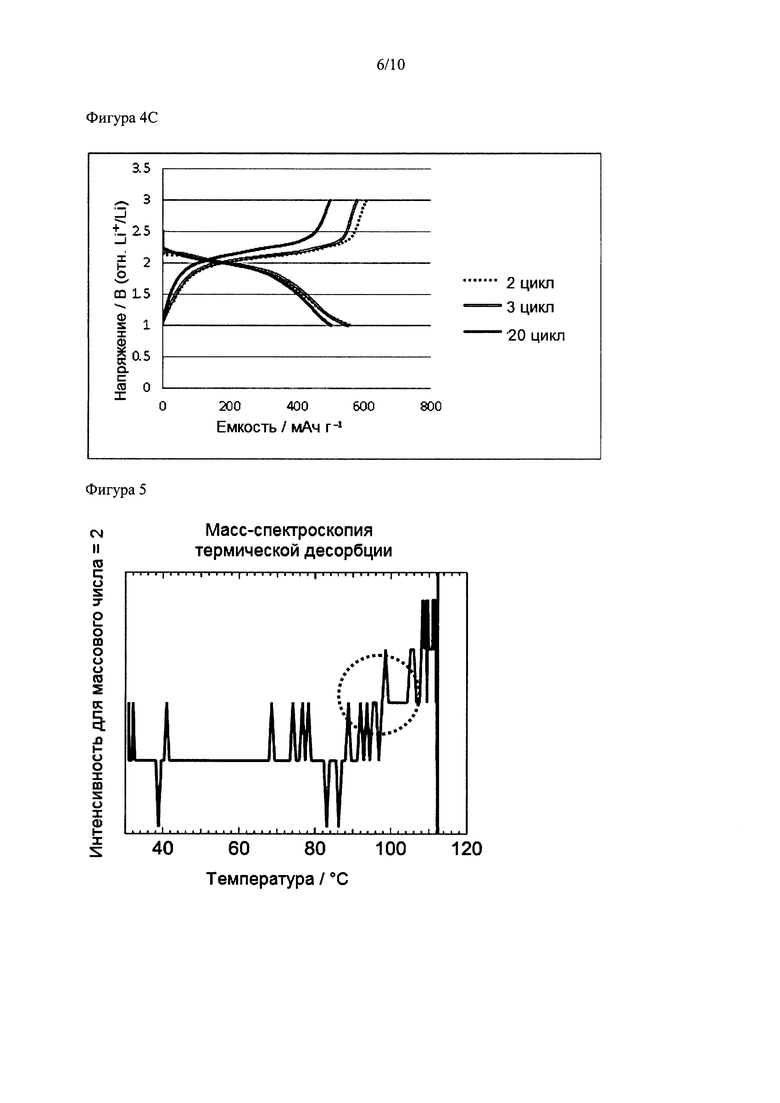

[Фигура 4С] На фиг. 4С представлена диаграмма, демонстрирующая кривые заряда-разряда 20 батареи с твердым электролитом, полученной в примере А7, во 2-м, 3-м и 20-м циклах.

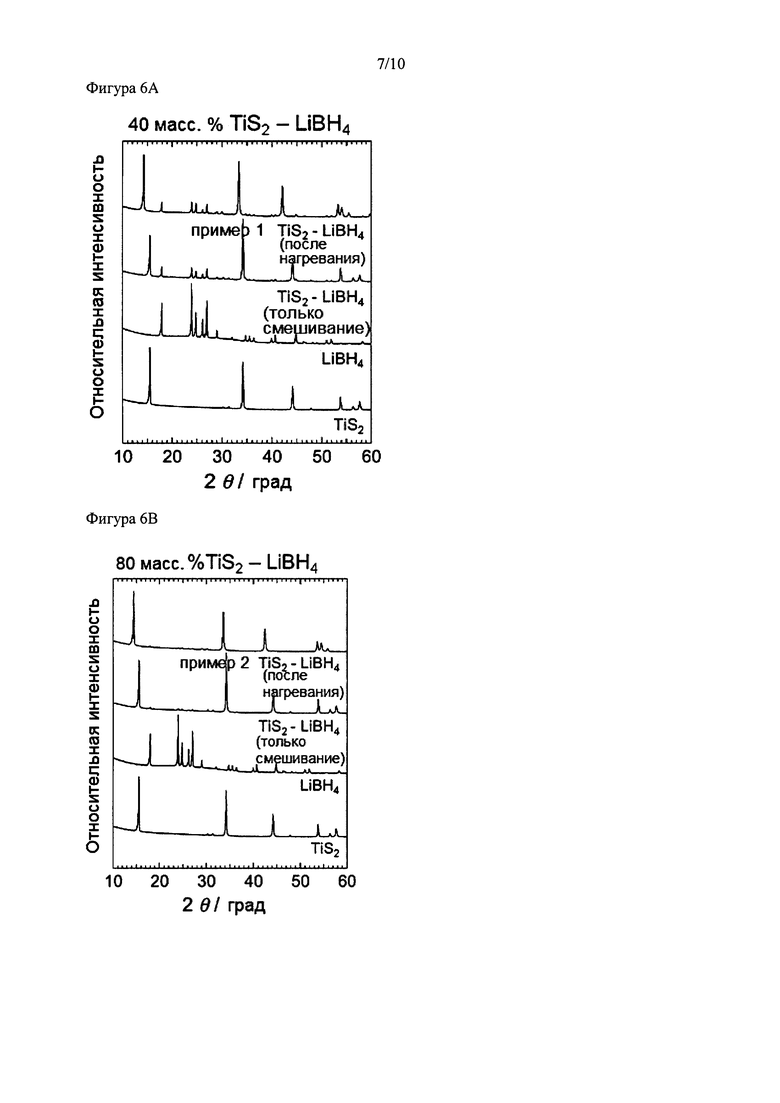

[Фигура 5] На фиг. 5 представлена диаграмма, демонстрирующая результаты масс-спектроскопии с термической десорбцией для смеси TiS2 и LiBH4.

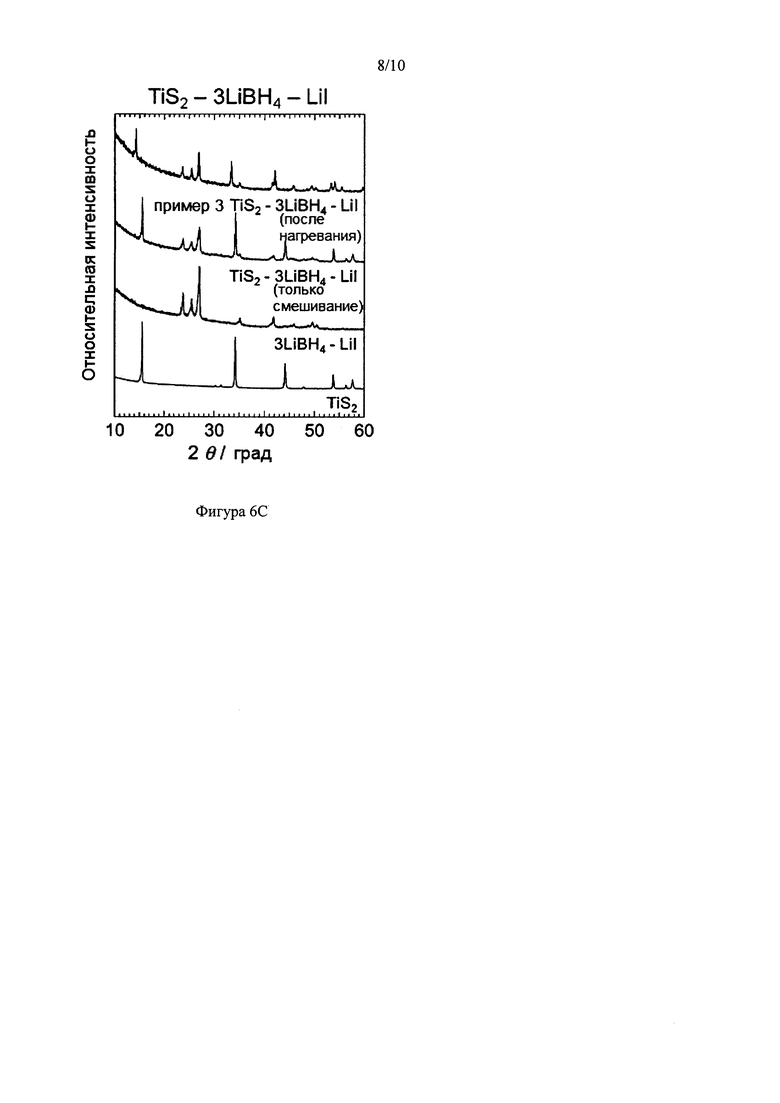

[Фигура 6А] На фиг. 6А представлена диаграмма, иллюстрирующая результаты измерений рентгеновской дифракции порошков, полученных в примере В1.

[Фигура 6В] На фиг. 6В представлена диаграмма, иллюстрирующая результаты измерений рентгеновской дифракции порошков, полученных в примере В2.

[Фигура 6С] На фиг. 6С представлена диаграмма, иллюстрирующая результаты измерений рентгеновской дифракции порошков, полученных в примере В3.

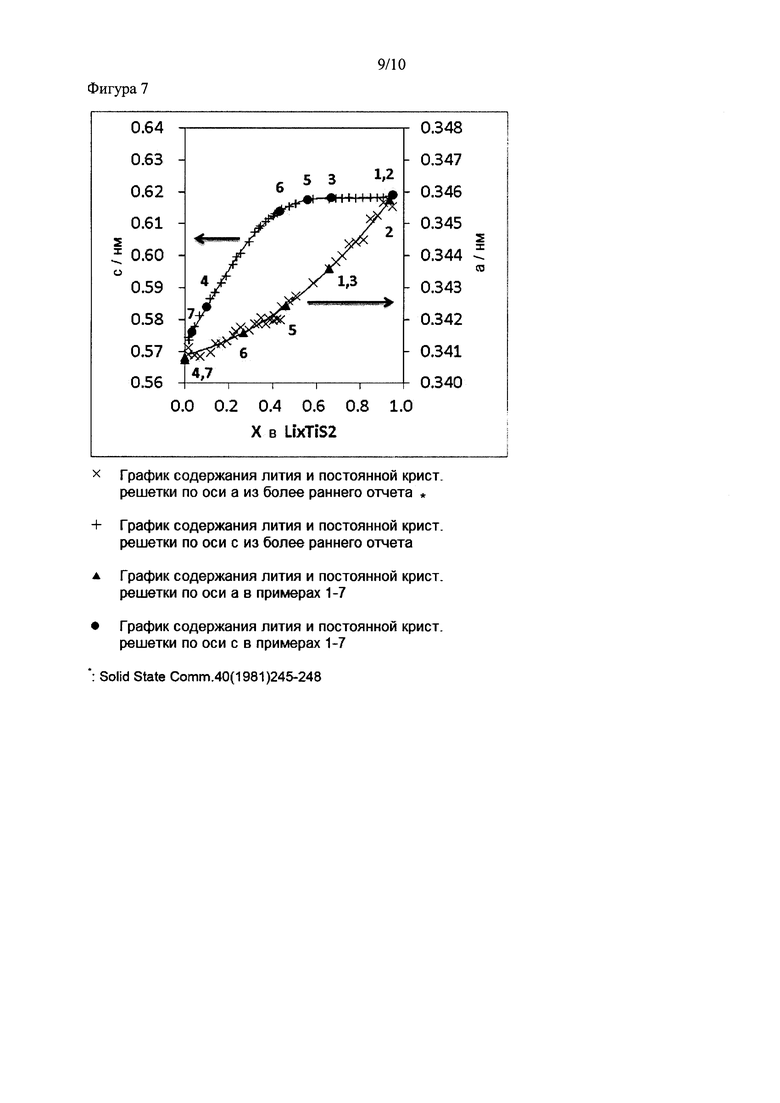

[Фигура 7] На фиг. 7 представлена диаграмма, иллюстрирующая взаимосвязь содержания лития с параметрами кристаллической решетки по осям а и с.

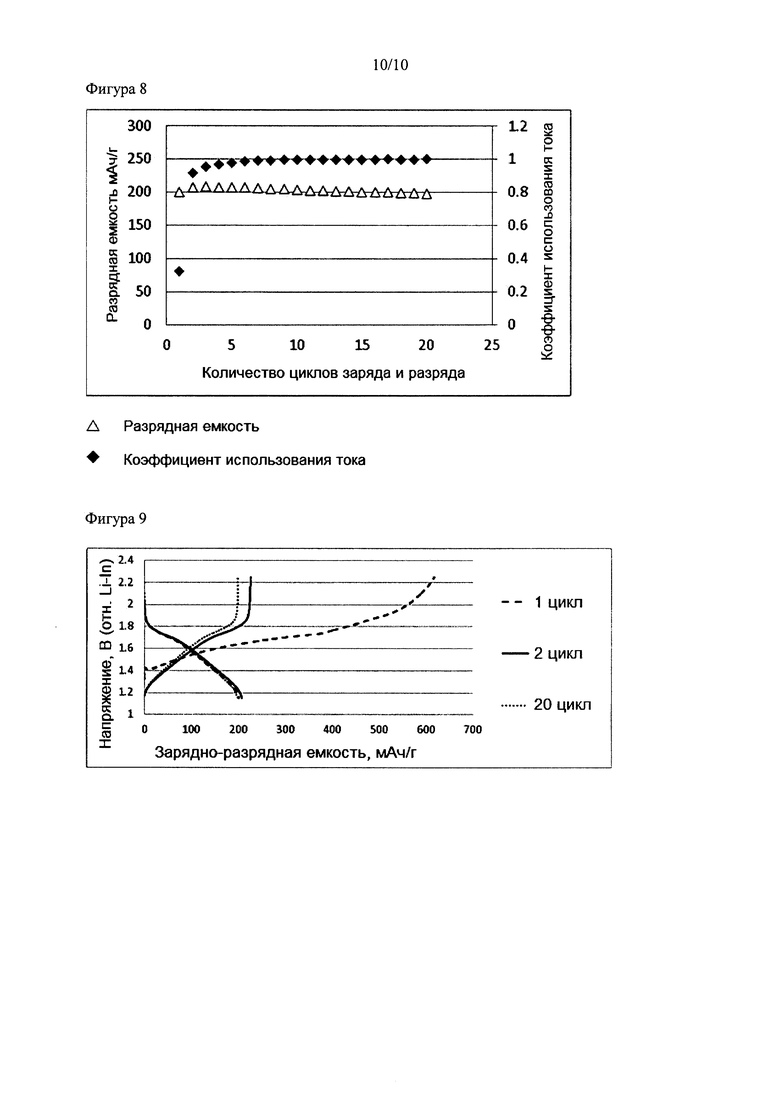

[Фигура 8] На фиг. 8 представлена диаграмма, демонстрирующая изменение разрядной емкости батареи с твердым электролитом, полученной в примере В4.

[Фигура 9] На фиг. 9 представлена диаграмма, демонстрирующая кривые заряда-разряда батареи с твердым электролитом, полученной в примере В4, в 1-м, 2-м и 20-м циклах.

ОПИСАНИЕ ВАРИАНТОВ РЕАЛИЗАЦИИ ИЗОБРЕТЕНИЯ

[0028]

Здесь и далее варианты реализации настоящего изобретения описаны со ссылкой на чертежи. Следует отметить, что компоненты, имеющие одинаковую или сходную функцию, представлены на чертежах одинаковыми ссылочными номерами, а дублирующие описания опущены. Кроме того, настоящее изобретение не ограничено материалами, конструкциями и т.п., описанными ниже, и в границах объема сущности настоящего изобретения могут быть сделаны различные модификации.

[0029]

[Первый аспект]

На фиг. 1 представлен вид в разрезе батареи с твердым электролитом в соответствии с первым аспектом настоящего изобретения.

Батарея 10 с твердым электролитом представляет собой, например, литий-ионную аккумуляторную батарею с твердым электролитом и может быть использована в различных устройствах, включая мобильные телефоны, персональные компьютеры, автомобили и т.п. Батарея 10 с твердым электролитом имеет структуру, в которой слой 2 твердого электролита расположен между слоем 1 положительного электрода и слоем 3 отрицательного электрода. Согласно настоящему изобретению, слой 1 положительного электрода содержит активный материал положительного электрода и твердый электролит, представляющий собой комплексный гидрид, и активный материал положительного электрода представляет собой активный материал электрода на основе серы. Кроме того, слой 2 твердого электролита содержит твердый электролит, представляющий собой комплексный гидрид. Такая конфигурация обеспечивает возможность замедления повышения сопротивления батареи при эксплуатации батареи. Указанный эффект получают также при повторении циклов заряда/разряда и, следовательно, можно получить батарею с твердым электролитом, которая стабильно работает в течение продолжительного периода времени, с использованием твердого электролита, представляющего собой комплексный гидрид, с высокой ионной проводимостью.

[0030]

Как указано выше, при использовании комплексного гидрида в качестве твердого электролита возникает проблема, обусловленная восстановлением активного материала положительного электрода. Причина, по которой в такой ситуации может возникать вышеупомянутый эффект, не ясна, но указанное состояние предположительно менее вероятно приводит к повышению сопротивления батареи и к снижению емкости батареи, даже если активный материал положительного электрода взаимодействует с твердым электролитом, представляющим собой комплексный гидрид. В результате, даже если твердый электролит, представляющий собой комплексный гидрид, приведен в контакт с активным материалом положительного электрода, комплексный гидрид с высокой литий-ионной проводимостью может быть использован в качестве твердого электролита, без возникновения проблемы, связанной с восстановлением активного материала положительного электрода комплексным гидридом. Кроме того, можно предположить, что происходит замедление роста сопротивления батареи, как описано выше, благодаря чему может быть обеспечена батарея с твердым электролитом, которая стабильно работает в течение продолжительного периода времени, даже при повторении циклов заряда/разряда.

[0031]

Далее подробно описан каждый элемент.

1. Слой положительного электрода

Слой 1 положительного электрода содержит активный материал электрода на основе серы в качестве активного материала положительного электрода и твердый электролит, представляющий собой комплексный гидрид. Слой 1 положительного электрода может необязательно дополнительно содержать проводящую добавку, связующее вещество или т.п.

[0032]

В качестве активного материала электрода на основе серы может быть использован любой материал, при условии, что он может высвобождать ионы лития во время заряда и поглощать ионы лития во время разряда. Для этой цели могут быть использованы частицы или тонкая пленка органического соединения серы или неорганического соединения серы, которое обеспечивает заряд и разряд посредством реакции окисления-восстановления серы.

Примеры органического соединения серы включают дисульфидное соединение, серу-полиакрилонитрил, типичным примером которого является соединение в соответствии с WO 2010-044437, серу-полиизопрен, рубеановую кислоту (дитиооксамид) и полисульфид углерода. Среди перечисленных выше соединений предпочтительны дисульфидные соединения, сера-полиакрилонитрил и рубеановая кислота, при этом особенно предпочтителен сера-полиакрилонитрил. В качестве дисульфидного соединения более предпочтительны производные дитиобимочевины и дисульфидные соединения, содержащие тиомочевинную группу, тиоизоцианатную или тиоамидную группу.

[0033]

Сера-полиакрилонитрил представляет собой модифицированный полиакрилонитрил, содержащий атомы серы, который получают смешиванием порошкообразной серы с полиакрилонитрилом и нагреванием смеси в атмосфере инертного газа или при пониженном давлении. Его предполагаемая структура представляет собой, например, структуру, в которой полиакрилонитрил подвержен замыканию кольца в полициклическую структуру, и по меньшей мере часть S связана с С, как показано в публикации Chem. Mater. 2011, 23, 5024-5028. Соединение, описанное в указанной литературе, имеет сильные пиковые сигналы при примерно 1330 см-1 и 1560 см-1, и дополнительно имеет пики при примерно 307 см-1, 379 см-1, 472 см-1 и 929 см-1 в спектре Рамана.

[0034]

Далее описан способ получения серы-полиакрилонитрила.

Сера как сырьевой материал не имеет специального ограничения, но для этой цели может быть использована любая из α-серы, β-серы и γ-серы, имеющая структуру S8. Если размер частиц серы слишком велик, то происходит ухудшение перемешивания, а если слишком мал, то сера присутствует в форме наночастиц, с которым трудно работать. Поэтому размер частиц предпочтительно составляет от 1 до 300 мкм, более предпочтительно от 10 до 200 мкм, по результатам электронной микроскопии.

Полиакрилонитрил не имеет специального ограничения, но его средневесовая молекулярная масса предпочтительно составляет от 10000 до 300000. Размер частиц полиакрилонитрила предпочтительно составляет от 0,1 до 100 мкм, особенно предпочтительно от 1 до 50 мкм.

[0035]

Способ смешивания серы с полиакрилонитрилом не имеет специального ограничения, но его примеры включают способы с применением измельчителя, шаровой мельницы, планетарной шаровой мельницы, бисерной мельницы, револьверного смесителя, высокоскоростного смесительного устройства и опрокидывающегося смесителя. Однако при использовании способа, в котором в течение перемешивания обеспечивают большое количество энергии, например, при смешивании с помощью планетарной шаровой мельницы, может происходить не только перемешивание, но и вероятное одновременное протекание реакции. Соответственно, предпочтительно используют измельчитель или опрокидывающийся смеситель, который может обеспечивать умеренное перемешивание. При реализации в небольшом объеме предпочтительно ручное перешивание в ступке. Смешивание предпочтительно проводят сухим способом, но оно также может быть осуществлено в присутствии растворителя. При использовании растворителя предпочтительно применяют растворитель с температурой кипения 210°С или менее, чтобы обеспечивать испарение и удаление растворителя до взаимодействия серы с полиакрилонитрилом.

[0036]

Соотношение порошкообразной серы к полиакрилонитрилу, используемых в качестве сырьевых материалов при смешивании, не имеет специального ограничения, но предпочтительно соотношение сера : полиакрилонитрил = от 0,3:1 до 10:1, более предпочтительно от 1:1 до 5:1 по массе.

[0037]

Нагревание после перемешивания может быть осуществлено при пониженном давлении или в атмосфере инертного газа. Нагревание при пониженном давлении предпочтительно проводят под давлением от 10 Па до 70 кПа. Нагревание в атмосфере инертного газа предпочтительно проводят под давлением от 0,1 кПа до 1 МПа, более предпочтительно от 1 кПа до 150 кПа. Примеры инертного газа могут включать гелий, азот и аргон. Следует отметить, что при нагревании в атмосфере инертного газа, инертный газ предпочтительно прокачивают по замкнутой системе. Это обусловлено тем, что реакция хорошо протекает при удалении образующегося газообразного сульфида водорода. В случае нагревания при пониженном давлении, перед нагреванием реактор предпочтительно заполняют инертным газом. Это обусловлено протеканием побочной реакции окисления при наличии остаточного кислорода. Однако это не относится к случаю использования высокого вакуума, в котором кислород может быть практически полностью удален из системы.

[0038]

Температура нагревания предпочтительно составляет от 200 до 500°С, более предпочтительно от 250 до 450°С. Если температура выше указанного диапазона, то происходит усиление испарения серы и, следовательно, необходимо использовать больше серы в качестве сырьевого материала. Если температура является низкой, то реакция протекает медленно, что неэффективно.

Время нагревания не имеет специального ограничения, но вышеупомянутая температура может быть выдержана, например, в течение от 1 до 12 часов. В случае низкой температуры нагревания требуется большой период времени для получения серы-полиакрилонитрила, а при высокой температуре нагревания сера-полиакрилонитрил может быть получен за короткое время. Температура и время могут быть подобраны в зависимости от используемых устройств или масштаба производства.

[0039]

Неорганическое соединение серы является предпочтительным благодаря его превосходной стабильности, и его конкретные примеры включают серу (S), композиционный материал S-углерода, TiS2, TiS3, TiS4, NiS, NiS2, CuS, FeS2, Li2S, MoS2 и MoS3. Среди указанных соединений предпочтительны S, композиционный материал S-углерода, TiS2, TiS3, TiS4, FeS2 и MoS2, и более предпочтительны композиционный материал S-углерода, TiS2 и FeS2.

[0040]

Композиционный материал S-углерода содержит порошкообразную серу и углеродный материал, и его получают нагреванием или механическим перемешиванием компонентов до состояния композита. Более конкретно, указанный материал находится в состоянии, в котором сера распределена на поверхности или в порах углеродного материала; в состоянии, в котором сера и углеродный материал равномерно диспергированы на наноуровне и агрегированы с образованием частиц; в состоянии, в котором углеродный материал распределен на поверхностях или внутри тонкодисперсного порошка серы, или в состоянии, в котором сочетаются несколько указанных состояний.

[0041]

Далее описан способ получения композиционного материала S-углерода.

Сера как сырьевой материал не имеет специального ограничения, но в его качестве может быть использована любая из α-серы, β-серы и γ-серы, имеющая структуру S8. Если размер частиц серы слишком велик, то происходит ухудшение перемешивания, а если слишком мал, то сера присутствует в форме наночастиц, с которым трудно работать. Поэтому размер частиц предпочтительно составляет от 1 до 300 мкм, более предпочтительно от 10 до 200 мкм.

[0042]

Углеродный материал не имеет специального ограничения, но его примеры включают технический углерод, ацетиленовую сажу, сажу Кетьен, Maxsorb (R), углеродные волокна и графен. Кроме того, они могут быть использованы в комбинации. При использовании Maxsorb (R) и сажи Кетьен в комбинации происходит увеличение области плато во время заряда и разряда, и степень сохранения зарядной/разрядной емкости является высокой даже после повторения циклов, что является более предпочтительным.

[0043]

Соотношение серы к углеродному материалу предпочтительно представляет собой соотношение сера : углеродный материал = от 0,1:1 до 10:1, более предпочтительно от 0,5:1 до 3:1 по массе. В случае большого количества серы может быть получен активный материал, имеющий высокую зарядно-разрядную емкость на единицу массы, который является предпочтительным. В случае чрезмерно низкого содержания углеродного материала происходит снижение электронной проводимости, и, следовательно, затруднена работа батареи. Поэтому соотношение серы к углеродному материалу имеет большое значение. Следует отметить, что почти во всех способах получения соотношение сырьевых материалов серы к углеродному материалу соответствует соотношению серы к углеродному материалу в готовом композиционном материале S-углерода.

[0044]

Способ получения также не имеет специального ограничения, и его примеры включают способ смешивания серы с углеродным материалом с последующим нагреванием до температуры плавления серы или выше, способ с применением механохимического воздействия и способ с применением высокоскоростного воздушного потока.

Способ с применением механохимического воздействия представляет собой способ обеспечения энергичного измельчения, смешивания и взаимодействия посредством приложения механической энергии к множеству различных материалов. Например, указанный способ осуществляют с помощью шаровой мельницы, бисерной мельницы или планетарной шаровой мельницы, в которой также может быть использован растворитель. Способ с применением высокоскоростного воздушного потока представляет собой способ, подходящий для получения более крупных количеств, который осуществляют, например, с помощью струйной мельницы. Как и в случае указанных способов, при использовании способа с высокими характеристиками измельчения и возможностью очень тонкого помола частиц происходит равномерное распределение серы и углеродного материала на наноуровне. При использовании композиционного материала S-углерода, полученного из частиц, образованных их агрегацией, в качестве активного материала, происходит увеличение степени сохранения зарядной/разрядной емкости, что делает его более предпочтительным.

[0045]

Кроме того, описан способ получения серы из тиосульфата, такого как Na2S2O3, и внедрения серы во внутреннее пространство углеродного материала (публикация заявки на патент Японии №2012-204332), и также может быть использован композиционный материал S-углерода, полученный с применением вышеуказанного способа.

[0046]

Слой 1 положительного электрода представляет собой слой составного типа, содержащий активный материал электрода на основе серы и твердый электролит, представляющий собой комплексный гидрид. Батарея может быть получена посредством формования слоя положительного электрода в тонкую пленку толщиной от 1 до 10 мкм, даже если слой положительного электрода не содержит твердого электролита, в котором, однако, снижено содержание активного материала на ячейку. Следовательно, вышеописанная конфигурация не является предпочтительной конфигурацией батареи, предназначенной для обеспечения емкости.

[0047]

В качестве твердого электролита, представляющего собой комплексный гидрид, может быть использован такой же материал, как описан ниже в разделе «2. Слой твердого электролита». В частности, предпочтительно, чтобы в слое 1 положительного электрода и в слое 2 твердого электролита содержался одинаковый твердый электролит, представляющий собой комплексный гидрид. Это обусловлено тем, что если слои, содержащие твердые электролиты разного состава, приведены в контакт друг с другом, то весьма вероятно, что составные элементы твердых электролитов будут диффундировать в соответствующие слои, что может приводить к снижению литий-ионной проводимости.

[0048]

В результате многократных испытаний, проведенных авторами настоящего изобретения, было обнаружено, что может быть получена батарея с твердым электролитом с высоким коэффициентом использования положительного электрода (отношение разрядной емкости к теоретической емкости) и низким сопротивлением на границе раздела, если слой положительного электрода составного типа получен с применением активного материала электрода на основе серы вместе с твердым электролитом. Активный материал электрода на основе серы мягче, чем оксидные активные материалы электрода, которые обычно используют в литий-ионных аккумуляторных батареях. Поэтому считают, что при формировании слоя положительного электрода активный материал электрода на основе серы измельчается вместе с твердым электролитом, что приводит к образованию хорошей границы раздела между активным материалом положительного электрода и твердым электролитом, обеспечивая вышеупомянутый эффект. В частности, слой 1 положительного электрода предпочтительно получают прессованием путем приложения давления от 50 до 800 МПа, более предпочтительно от 114 до 500 МПа, в отношении вышеуказанного материала слоя положительного электрода, с учетом вышеупомянутого эффекта. То есть прессованием под давлением в вышеуказанном диапазоне может быть получен слой, имеющий хорошую адгезию и меньшее количество пустот между частицами.

[0049]

Соотношение активного материала положительного электрода к твердому электролиту в слое 1 положительного электрода предпочтительно является более высоким, в таком диапазоне, в котором может быть сохранена форма положительного электрода и обеспечена необходимая ионная проводимость. Например, соотношение активного материала положительного электрода к твердому электролиту предпочтительно составляет от 9:1 до 1:9, более предпочтительно от 8:2 до 2:8 по массе.

[0050]

Проводящая добавка, используемая для слоя 1 положительного электрода, не имеет специального ограничения, при условии, что она обладает требуемой проводимостью, но ее примеры могут включать проводящие добавки из углеродного материала. Их конкретные примеры включают технический углерод, ацетиленовую сажу, сажу Кетьен и углеродные волокна.

[0051]

Содержание проводящей добавки в слое 1 положительного электрода предпочтительно является более низким, в таком диапазоне, который обеспечивает возможность достижения требуемой электронной проводимости. Содержание проводящей добавки относительно материалов, образующих слой положительного электрода, составляет, например, от 0,1 масс. % до 40 масс. %, предпочтительно от 3 масс. % до 30 масс. %.

[0052]

В качестве связующего вещества, используемого для слоя 1 положительного электрода, могут быть использованы связующие вещества, обычно используемые для слоев положительного электрода литий-ионных аккумуляторных батарей. Например, могут быть использованы полисилоксан, полиалкиленгликоль, поливинилиденфторид (PVdF), политетрафторэтилен (PTFE) и сополимер этилена-винилового спирта (EVOH). При необходимости может быть использован также загуститель, такой как карбоксиметилцеллюлоза (CMC).

[0053]

Толщина слоя 1 положительного электрода не имеет специального ограничения, при условии, что обеспечивается функция слоя положительного электрода, но предпочтительно составляет от 1 мкм до 1000 мкм, более предпочтительно от 10 мкм до 200 мкм.

[0054]

2. Слой твердого электролита

Слой 2 твердого электролита представляет собой проводящий ионы лития слой, расположенный между слоем 1 положительного электрода и слоем 3 отрицательного электрода, и содержит твердый электролит, представляющий собой комплексный гидрид.

[0055]

Твердый электролит, представляющий собой комплексный гидрид, не имеет специального ограничения, при условии, что он представляет собой материал, содержащий комплексный гидрид, проводящий ионы лития. Например, твердый электролит, представляющий собой комплексный гидрид, представляет собой LiBH4 или комбинацию LiBH4 и соединения щелочного металла, представленного формулой (1), изображенной ниже:

, где

, где

М представляет собой атом щелочного металла, выбранный из группы, состоящей из атома лития, атома рубидия и атома цезия, и X представляет собой атом галогена или группу NH2.

Атом галогена, служащий в качестве X в Формуле (1), представленной выше, например, может представлять собой атом йода, атом брома, атом фтора или атом хлора. X предпочтительно представляет собой атом йода, атом брома или группу NH2, более предпочтительно атом йода или группу NH2.

[0056]

В частности, соединение щелочного металла предпочтительно представляет собой галогенид лития (например, LiI, LiBr, LiF или LiCl), галогенид рубидия (например, RbI, RbBr, RbF или RbCl), галогенид цезия (например, CsI, CsBr, CsF или CsCl) или амид лития (LiNH2), более предпочтительно LiI, RbI, CsI или LiNH2. Одно из указанных соединений может быть использовано в качестве соединения щелочного металла самостоятельно, или может быть использована комбинация двух или более из них. Предпочтительные комбинации включают комбинацию LiI и RbI.

[0057]

Могут быть использованы известные соединения, соответственно, как LiBH4 и соединение щелочного металла. Кроме того, чистота указанных соединений предпочтительно составляет 80% или более, более предпочтительно 90% или более. Это обусловлено тем, что соединения, имеющие чистоту в пределах вышеуказанных диапазонов, имеют хорошие характеристики в качестве твердого электролита.

[0058]

Молярное соотношение LiBH4 к соединению щелочного металла предпочтительно составляет от 1:1 до 20:1, более предпочтительно от 2:1 до 7:1. Если молярное соотношение входит в вышеуказанные диапазоны, то количество LiBH4 в твердом электролите может быть значительно улучшено, и может быть обеспечена высокая ионная проводимость. С другой стороны, если количество LiBH4 слишком велико, то температура перехода высокотемпературной фазы (фазы с высокой ионной проводимостью), вероятно, не будет снижена и, следовательно, существует возможность, что достаточная ионная проводимость не сможет быть достигнута при температуре ниже температуры перехода высокотемпературной фазы LiBH4 (115°С).

[0059]

При использовании двух или более типов соединений щелочных металлов в комбинации, соотношение их смешивания не имеет специального ограничения. Например, при использовании LiI и другого соединения щелочного металла (предпочтительно RbI или CsI) в комбинации, молярное соотношение LiI к другому соединению щелочного металла предпочтительно составляет от 1:1 до 20:1, более предпочтительно от 5:1 до 20:1. Если молярное соотношение входит в вышеуказанные диапазоны, то количество LiI в твердом электролите может быть значительно улучшено, и может быть получен слой твердого электролита, обладающий хорошей термической стабильностью. С другой стороны, если содержание LiI слишком велико, то существует вероятность, что эффект добавления другого соединения щелочного металла не сможет быть достигнут в достаточной степени, в результате чего не сможет быть получена достаточная ионная проводимость.

[0060]

Твердый электролит, представляющий собой комплексный гидрид, предпочтительно имеет пики дифракции при по меньшей мере 2θ=24,0±1,0 град, 25,6±1,2 град, 27,3±1,2 град, 35,4±1,5 град и 42,2±2,0 град на диаграмме рентгеновской дифракции (CuKα: λ=1,5405  ) при менее 115°С. Более предпочтительно, он имеет пики дифракции при по меньшей мере 2θ=23,7±0,7 град, 25,2±0,8 град, 26,9±0,8 град, 35,0±1,0 град и 41,3±1,0 град, более предпочтительно при по меньшей мере 2θ=23,6±0,5 град, 24,9±0,5 град, 26,7+0,5 град, 34,6±0,5 град и 40,9±0,5 град. Особенно предпочтительно, он имеет пики дифракции при по меньшей мере 2θ=23,6±0,3 град, 24,9±0,3 град, 26,7±0,3 град, 34,6±0,3 град и 40,9±0,3 град. Указанные пики дифракции в пяти областях соответствуют пикам дифракции высокотемпературной фазы LiBH4. Твердый электролит, имеющий пики дифракции в пяти областях, описанных выше, даже при температуре ниже температуры перехода высокотемпературной фазы LiBH4, может проявлять высокую ионную проводимость даже при температуре ниже вышеуказанной температуры перехода.

) при менее 115°С. Более предпочтительно, он имеет пики дифракции при по меньшей мере 2θ=23,7±0,7 град, 25,2±0,8 град, 26,9±0,8 град, 35,0±1,0 град и 41,3±1,0 град, более предпочтительно при по меньшей мере 2θ=23,6±0,5 град, 24,9±0,5 град, 26,7+0,5 град, 34,6±0,5 град и 40,9±0,5 град. Особенно предпочтительно, он имеет пики дифракции при по меньшей мере 2θ=23,6±0,3 град, 24,9±0,3 град, 26,7±0,3 град, 34,6±0,3 град и 40,9±0,3 град. Указанные пики дифракции в пяти областях соответствуют пикам дифракции высокотемпературной фазы LiBH4. Твердый электролит, имеющий пики дифракции в пяти областях, описанных выше, даже при температуре ниже температуры перехода высокотемпературной фазы LiBH4, может проявлять высокую ионную проводимость даже при температуре ниже вышеуказанной температуры перехода.

[0061]

Способ получения твердого электролита, представляющего собой комплексный гидрид, не имеет специального ограничения, но предпочтительно его получение, например, механическим измельчением или смешиванием в расплаве в соответствии с патентом Японии №5187703. Слой 2 твердого электролита при необходимости может содержать материалы, отличные от описанных выше. Например, также может быть использован слой 2 твердого электролита, сформированный в пленку с применением связующего вещества.

[0062]

Толщина слоя 2 твердого электролита предпочтительно является небольшой. В частности, толщина предпочтительно составляет от 0,05 до 1000 мкм, более предпочтительно от 0,1 мкм до 200 мкм.

[0063]

3. Слой отрицательного электрода

Слой 3 отрицательного электрода представляет собой слой, содержащий по меньшей мере активный материал отрицательного электрода, и может необязательно содержать твердый электролит, проводящую добавку, связующее вещество и т.п.

[0064]

В качестве активного материала отрицательного электрода может быть использован, например, металлический активный материал и углеродный активный материал. Примеры вышеупомянутого металлического активного материала включают Li, In, Al, Si и Sn, а также сплавы указанных металлов. При этом примеры вышеупомянутого углеродного активного материала включают мезоуглеродные микрошарики (МСМВ), высокоориентированный пиролитический графит (HOPG), гиперплотный углерод и мягкую сажу. В частности, применение в качестве отрицательного электрода активного материала, имеющего более низкий электродный потенциал, обеспечивает улучшение удельной энергии батареи и повышение рабочего напряжения, что является предпочтительным. Примеры такого активного материала отрицательного электрода включают Li, сплав In-Li, углеродный активный материал и Si. Следует отметить, что при использовании в качестве отрицательного электрода фольги из металлического лития, батарею с твердым электролитом предпочтительно заранее нагревают (например, при 120°С в течение примерно 2 часов). Благодаря нагреванию улучшается адгезия между слоем твердого электролита и металлическим литием, в результате чего заряд и разряд могут быть произведены более стабильно.

[0065]

Твердый электролит для получения слоя 3 отрицательного электрода не имеет специального ограничения, при условии, что он обладает литий-ионной проводимостью и является стабильным с активным материалом отрицательного электрода, но может быть использован, например, твердый электролит, представляющий собой комплексный гидрид.

Твердый электролит, представляющий собой комплексный гидрид, является относительно мягким и поэтому может образовывать хорошую поверхность раздела с активным материалом отрицательного электрода, таким как графит. Слой 3 отрицательного электрода предпочтительно является слоем составного типа, содержащим активный материал отрицательного электрода и твердый электролит. В качестве твердого электролита, представляющего собой комплексный гидрид, для получения слоя 3 отрицательного электрода может быть использован твердый электролит, представляющий собой комплексный гидрид, описанный выше для слоя 2 твердого электролита. В частности, предпочтительно, чтобы в слое 3 отрицательного электрода и в слое 2 твердого электролита содержался одинаковый твердый электролит, представляющий собой комплексный гидрид. Это обусловлено тем, что если слои, содержащие твердые электролиты разного состава, приведены в контакт друг с другом, то весьма вероятно, что составные элементы твердых электролитов будут диффундировать в соответствующие слои, что может приводить к снижению литий-ионной проводимости.

[0066]

Соотношение активного материала отрицательного электрода к твердому электролиту предпочтительно является высоким, в таком диапазоне, в котором может быть сохранена форма отрицательного электрода и обеспечена необходимая ионная проводимость. Например, соотношение активного материала отрицательного электрода к твердому электролиту предпочтительно составляет от 9:1 до 1:9, более предпочтительно от 8:2 до 2:8 по массе.

[0067]

В качестве проводящей добавки для получения слоя 3 отрицательного электрода может быть использована такая же проводящая добавка, как в слое 1 положительного электрода. Содержание проводящей добавки относительно материалов, образующих слой отрицательного электрода, составляет, например, от 0,1 масс. % до 20 масс. %, предпочтительно от 3 масс. % до 15 масс. %.

[0068]

В качестве связующего вещества, используемого для слоя 3 отрицательного электрода, могут быть использованы связующие вещества, обычно используемые для слоев отрицательных электродов литиевых аккумуляторных батарей. Их примеры включают полисилоксан, полиалкиленгликоль, поливинилиденфторид (PVdF), политетрафторэтилен (PTFE), стирол-бутадиеновый каучук (SBR) и полиакриловую кислоту. При необходимости может быть использован также загуститель, такой как карбоксиметилцеллюлоза (CMC).

[0069]

Толщина слоя 3 отрицательного электрода не имеет ограничения, при условии, что обеспечивается функция слоя отрицательного электрода, но предпочтительно составляет от 0,05 мкм до 1000 мкм, более предпочтительно от 0,1 мкм до 200 мкм.

[0070]

(Способ получения батареи с твердым электролитом)

Далее описан способ получения описанной выше батареи с твердым электролитом.

Батарею с твердым электролитом получают формованием описанных выше слоев и их наслоением друг на друга, при этом способ формования и способ наслоения слоев друг на друга не имеют специального ограничения. Их примеры включают: способ формования пленки посредством получения суспензии диспергированием твердого электролита или активного материала электрода в растворителе и нанесения суспензии с помощью ракельного ножа, центрифугирования или т.п. с последующим прокатыванием; парофазный способ, в котором формование пленки и наслоение слоев проводят вакуумным испарением, ионным осаждением, распылением, лазерной абляцией или т.п.; и способ прессования, в котором порошок формуют и наслаивают с помощью горячего прессования или холодного прессования без нагревания. Поскольку твердый электролит, представляющий собой комплексный гидрид, является мягким, особенно предпочтительно получать батарею формованием и наслоением слоев прессованием. Примеры способа прессования включают горячее прессование, которое осуществляют нагреванием, и холодное прессование, которое осуществляют без нагревания, но холодное прессование является более предпочтительным, поскольку комплексный гидрид обладает достаточно хорошей способностью к формованию без нагревания. Предпочтительно, слои формируют как одно целое посредством прессования под давлением, составляющим предпочтительно от 50 до 800 МПа, более предпочтительно от 114 до 500 МПа. Слой, обладающий хорошей адгезией и меньшим количеством пустот между частицами, может быть получен прессованием под давлением в вышеупомянутом диапазоне, что является предпочтительным с точки зрения ионной проводимости. Повышение давления выше необходимого значения нецелесообразно, поскольку требует применения прессующего оборудования и формующего контейнера из дорогостоящих материалов, при этом сокращается срок их эксплуатации.

[0071]

[Второй аспект]

В описанном ниже способе стадия легирования литием может быть проведена во время получения активного материала электрода на основе серы, может быть проведена во время получения электрода или может быть проведена во время получения батареи. Далее подробно описан каждый аспект.

[0072]

1. Получение легированного литием активного материала электрода на основе серы

Способ получения легированного литием активного материала электрода на основе серы в соответствии с одним из вариантов реализации настоящего изобретения включает стадию легирования активного материала электрода на основе серы литием посредством смешивания активного материала электрода на основе серы с материалом, содержащим литийсодержащий комплексный гидрид. В контексте настоящего описания «легирование» или «легировать» означает явление, выражаемое различными терминами, такими как интеркаляция, внедрение, абсорбция и включение, а «легирование литием» или «легировать литием» означает, что в результате вышеупомянутого явления получают соединение лития с серой.

[0073]

В соответствии указанным вариантом реализации настоящего изобретения легирование литием может быть легко проведено без использования электрохимических технологий, что обеспечивает безопасность благодаря отсутствию необходимости в использовании металлического лития. Преимущество заключается также в обеспечении равномерного легирования активного материала электрода на основе серы литием. Кроме того, указанный вариант реализации настоящего изобретения обеспечивает возможность легирования всем количеством лития, необходимым для электродных реакций. Более того, поскольку материал, содержащий литийсодержащий комплексный гидрид, который представляет собой легирующий агент, служит в качестве проводника литиевых ионов, снижено неблагоприятное действие на батарею, обусловленное оставшимся избытком легирующего агента.

[0074]

Способ согласно настоящему изобретению, например, может быть использован для активных материалов электродов для литий-ионных аккумуляторных батарей с неводным жидким электролитом, а также для активных материалов электродов для литий-ионных аккумуляторных батарей с твердым электролитом. Активный материал электрода на основе серы, легированный литием, предпочтительно используют в качестве положительного электрода, но он также может быть использован в качестве активного материала отрицательного электрода в комбинации с активным материалом (таким как FePO4, FeF3 и VF3), имеющим более высокий электродный потенциал, чем активный материал электрода на основе серы.

[0075]

Далее подробно описан каждый материал.

(1) Активный материал электрода на основе серы

В качестве активного материала электрода на основе серы может быть использовано любое соединение серы, при условии, что оно может высвобождать ионы лития во время заряда и поглощать ионы лития во время разряда. Может быть использовано органическое соединение серы или неорганическое соединение серы, и указанные соединения могут быть подвергнуты обработке, например, на них может быть нанесено углеродное покрытие, и они могут быть связаны в комплекс с углеродом для улучшения электронной проводимости.

[0076]

Примеры органического соединения серы включают дисульфидное соединение, серу-полиакрилонитрил, типичным примером которого является соединение в соответствии с международной публикацией № WO 2010-044437, серу-полиизопрен и полисульфид углерода. Среди них предпочтительны дисульфидные соединения и сера-полиакрилонитрил, и более предпочтительны дисульфидные соединения, содержащие производное дитиобимочевины, тиомочевинную группу, тиоизоцианатную или тиоамидную группу.

[0077]

Сера-полиакрилонитрил представляет собой модифицированный полиакрилонитрил, содержащий атомы серы, который получают смешиванием порошкообразной серы с полиакрилонитрилом и нагреванием под инертным газом или пониженным давлением. Его предполагаемая структура представляет собой структуру, в которой полиакрилонитрил подвержен замыканию кольца в полициклическую структуру, и по меньшей мере часть S связана с С, как описано, например, в публикации Chem. Mater. 2011, 23, 5024-5028. Соединение, описанное в указанной литературе, имеет сильные пиковые сигналы при примерно 1330 см-1 и 1560 см-1, и дополнительно имеет пики при примерно 307 см-1, 379 см-1, 472 см-1 и 929 см-1 в спектре Рамана.

[0078]

Далее описан способ получения серы-полиакрилонитрила.

Сера как сырьевой материал не имеет специального ограничения, но в качестве такого материала может быть использована любая из α-серы, β-серы и γ-серы, имеющая структуру S8. Если размер частиц серы слишком велик, происходит ухудшение перемешивания, а если слишком мал, то сера присутствует в форме наночастиц, с которыми трудно работать. Поэтому размер частиц предпочтительно составляет от 1 до 300 мкм, более предпочтительно от 10 до 200 мкм, по результатам электронной микроскопии.

Полиакрилонитрил не имеет специального ограничения, но его средневесовая молекулярная масса предпочтительно составляет от 10000 до 300000. Размер частиц полиакрилонитрила предпочтительно составляет от 0,1 до 100 мкм, особенно предпочтительно от 1 до 50 мкм.

[0079]

Способ смешивания серы с полиакрилонитрилом не имеет специального ограничения, но его примеры включают способы с применением измельчителя, шаровой мельницы, планетарной шаровой мельницы, бисерной мельницы, револьверного смесителя, высокоскоростного смесительного устройства и опрокидывающегося смесителя. Однако при использовании способа, в котором в течение перемешивания обеспечивают большое количество энергии, например, при смешивании с помощью планетарной шаровой мельницы, может происходить не только перемешивание, но и вероятное одновременное протекание реакции. Соответственно, предпочтительно используют измельчитель или опрокидывающийся смеситель, который может обеспечивать умеренное перемешивание. При реализации в небольшом объеме предпочтительно ручное перешивание в ступке. Смешивание предпочтительно проводят сухим способом, но оно также может быть осуществлено в присутствии растворителя. При использовании растворителя предпочтительно применяют растворитель с температурой кипения 210°С или менее, чтобы обеспечивать испарение и удаление растворителя до взаимодействия серы с полиакрилонитрилом.

[0080]

Соотношение порошкообразной серы к полиакрилонитрилу, используемых в качестве сырьевых материалов при смешивании, не имеет специального ограничения, но предпочтительно соотношение сера : полиакрилонитрил = от 0,3:1 до 10:1, более предпочтительно от 1:1 до 5:1 по массе.

[0081]

Нагревание после перемешивания может быть осуществлено под пониженным давлением или инертным газом. Нагревание под пониженным давлением предпочтительно проводят под давлением от 10 Па до 70 кПа. Нагревание под инертным газом предпочтительно проводят под давлением от 0,1 кПа до 1 МПа, более предпочтительно от 1 кПа до 150 кПа. Примеры инертного газа могут включать гелий, азот и аргон. Следует отметить, что при нагревании под инертным газом инертный газ предпочтительно прокачивают по замкнутой системе. Это обусловлено тем, что реакция хорошо протекает при удалении образующегося газообразного сульфида водорода. В случае нагревания под пониженным давлением, перед нагреванием реактор предпочтительно заполняют инертным газом. Это обусловлено протеканием побочной реакции окисления при наличии остаточного кислорода. Однако это не относится к случаю использования высокого вакуума, при котором кислород может быть практически полностью удален из системы.

[0082]

Температура нагревания предпочтительно составляет от 200 до 500°С, более предпочтительно от 250 до 450°С. Если температура выше указанного диапазона, то происходит усиление испарения серы и, следовательно, необходимо использовать больше серы в качестве сырьевого материала. Если температура является низкой, реакция протекает медленно, что неэффективно.

Время нагревания не имеет специального ограничения, но вышеупомянутая температура может быть выдержана, например, в течение от 1 до 12 часов. В случае низкой температуры нагревания требуется большой период времени для получения серы-полиакрилонитрила, а при высокой температуре нагревания сера-полиакрилонитрил может быть получен за короткое время. Температура и время могут быть подобраны в зависимости от используемых устройств или масштаба производства.

[0083]

Неорганическое соединение серы является предпочтительным благодаря его превосходной стабильности, и его конкретные примеры включают TiS2, TiS3, TiS4, NiS, NiS2, CuS, FeS2 и MoS3. Среди них предпочтительны TiS2, TiS3, TiS4, NiS, NiS2, FeS2 и MoS3, и более предпочтителен TiS2.

[0084]

(2) Материал, содержащий литийсодержащий комплексный гидрид (здесь и далее также называемый легирующим агентом)

Литийсодержащий комплексный гидрид не имеет специального ограничения, при условии, что он может обеспечивать легирование активного материала электрода на основе серы литием, но предпочтительно представляет собой LiBH4, LiAlH4, LiH, LiNH2, LiNiH3 или литийсодержащее соединение, полученное с их применением. В частности, материал, содержащий литийсодержащий комплексный гидрид, предпочтительно представляет собой проводящий ионы лития твердый электролит. Это обусловлено тем, что даже при наличии в электроде непрореагировавшего и оставшегося легирующего агента при получении батареи с использованием активного материала электрода на основе серы, легированного литием, указанный легирующий агент действует как твердый электролит, и, следовательно, не происходит увеличения сопротивления батареи. Например, материал, содержащий литийсодержащий комплексный гидрид, представляет собой LiBH4 или комбинацию LiBH4 и соединения щелочного металла, представленного формулой (1), изображенной ниже:

, где

, где

М представляет собой атом щелочного металла, выбранный из группы, состоящей из атома лития, атома рубидия и атома цезия, и X представляет собой атом галогена или группу NH2.

Атом галогена, служащий в качестве X в Формуле (1), представленной выше, например, может представлять собой атом йода, атом брома, атом фтора или атом хлора. X предпочтительно представляет собой атом йода, атом брома или группу NH2, более предпочтительно атом йода или группу NH2.

[0085]

В частности, соединение щелочного металла предпочтительно представляет собой галогенид лития (например, LiI, LiBr, LiF или LiCl), галогенид рубидия (например, RbI, RbBr, RbF или RbCl), галогенид цезия (например, CsI, CsBr, CsF или CsCl) или амид лития (LiNH2), более предпочтительно LiI, RbI, CsI или LiNH2. Одно из указанных соединений может быть использовано в качестве соединения щелочного металла самостоятельно, или может быть использована комбинация двух или более из них. Предпочтительные комбинации включают комбинацию LiI и RbI.

[0086]

Известные соединения могут быть использованы, соответственно, в качестве LiBH4 и соединения щелочного металла. Кроме того, чистота указанных соединений предпочтительно составляет 80% или более, более предпочтительно 90% или более. Это обусловлено тем, что соединения, имеющие чистоту в пределах вышеуказанных диапазонов, имеют хорошие характеристики в качестве твердого электролита.

[0087]

Молярное соотношение LiBH4 к соединению щелочного металла предпочтительно составляет от 1:1 до 20:1, более предпочтительно от 2:1 до 7:1. Если молярное соотношение входит в вышеуказанные диапазоны, то количество LiBH4 может быть значительно улучшено, и может быть получена высокая ионная проводимость. С другой стороны, если количество LiBH4 слишком велико, температура перехода высокотемпературной фазы (фазы с высокой ионной проводимостью), вероятно, не будет снижена, и, следовательно, существует вероятность, что достаточная ионная проводимость не сможет быть достигнута при температуре ниже температуры перехода высокотемпературной фазы LiBH4 (115°С).

[0088]

При использовании двух или более типов соединений щелочных металлов в комбинации, соотношение их смешивания не имеет специального ограничения. Например, при использовании LiI и другого соединения щелочного металла (предпочтительно RbI или CsI) в комбинации, молярное соотношение LiI к другому соединению щелочного металла предпочтительно составляет от 1:1 до 20:1, более предпочтительно от 5:1 до 20:1. Это обусловлено тем, что такое соотношение смешивания, в случае наличия оставшегося после легирования литием материала, обеспечивает возможность подходящего действия указанного материала в качестве твердого электролита.

[0089]

Материал, содержащий литийсодержащий комплексный гидрид, предпочтительно имеет пики дифракции при по меньшей мере 2θ=24,0±1,0 град, 25,6±1,2 град, 27,3±1,2 град, 35,4±1,5 град и 42,2±2,0 град на диаграмме рентгеновской дифракции (CuKα: λ=1,5405  ) при менее 115°С. Более предпочтительно, он имеет пики дифракции при по меньшей мере 2θ=23,7±0,7 град, 25,2±0,8 град, 26,9±0,8 град, 35,0±1,0 град и 41,3±1,0 град, более предпочтительно при по меньшей мере 2θ=23,6±0,5 град, 24,9±0,5 град, 26,7±0,5 град, 34,6±0,5 град и 40,9±0,5 град. Особенно предпочтительно, он имеет пики дифракции при по меньшей мере 2θ=23,6±0,3 град, 24,9±0,3 град, 26,7±0,3 град, 34,6±0,3 град и 40,9±0,3 град. Указанные пики дифракции в пяти областях соответствуют пикам дифракции высокотемпературной фазы LiBH4. Материал, имеющий пики дифракции в пяти областях, описанных выше, даже при температуре ниже температуры перехода высокотемпературной фазы LiBH4, может проявлять высокую ионную проводимость даже при температуре ниже вышеуказанной температуры перехода.

) при менее 115°С. Более предпочтительно, он имеет пики дифракции при по меньшей мере 2θ=23,7±0,7 град, 25,2±0,8 град, 26,9±0,8 град, 35,0±1,0 град и 41,3±1,0 град, более предпочтительно при по меньшей мере 2θ=23,6±0,5 град, 24,9±0,5 град, 26,7±0,5 град, 34,6±0,5 град и 40,9±0,5 град. Особенно предпочтительно, он имеет пики дифракции при по меньшей мере 2θ=23,6±0,3 град, 24,9±0,3 град, 26,7±0,3 град, 34,6±0,3 град и 40,9±0,3 град. Указанные пики дифракции в пяти областях соответствуют пикам дифракции высокотемпературной фазы LiBH4. Материал, имеющий пики дифракции в пяти областях, описанных выше, даже при температуре ниже температуры перехода высокотемпературной фазы LiBH4, может проявлять высокую ионную проводимость даже при температуре ниже вышеуказанной температуры перехода.

[0090]

Способ получения материала, содержащего литийсодержащий комплексный гидрид, не имеет специального ограничения, но предпочтительно его получают, например, механическим измельчением или смешиванием в расплаве в соответствии с патентом Японии №5187703.

[0091]

Далее описана каждая стадия способа получения активного материала электрода на основе серы, легированного литием.

1-1. Способ смешивания

Во-первых, смешивают активный материал электрода на основе серы с материалом, содержащим литийсодержащий комплексный гидрид. Смешивание предпочтительно проводят в атмосфере инертного газа, такого как аргон и гелий. Способ смешивания не имеет специального ограничения, но его примеры включают способы с применением измельчителя, шаровой мельницы, планетарной шаровой мельницы, бисерной мельницы, револьверного смесителя, высокоскоростного смесительного устройства и опрокидывающегося смесителя. Однако при использовании способа, в котором в течение перемешивания обеспечивают большое количество энергии, например, при смешивании с помощью планетарной шаровой мельницы, может происходить не только перемешивание, но и вероятное одновременное легирование литием или протекание побочной реакции. Соответственно, если не предусмотрено, чтобы реакция легирования литием протекала во время смешивания, а также если легирование литием проводят во время получения электрода или во время получения батареи, как описано ниже, то предпочтительно используют измельчитель или опрокидывающийся смеситель, который может обеспечивать умеренное перемешивание. При реализации в небольшом объеме предпочтительно ручное перешивание в ступке. Смешивание предпочтительно проводят сухим способом, но оно также может быть осуществлено в присутствии растворителя, устойчивого к восстановлению. В случае использования растворителя предпочтительны апротонные неводные растворители, и их более конкретные примеры включают простые эфирные растворители, такие как тетрагидрофуран и диэтиловый эфир, N,N-диметилформамид и N,N-диметилацетамид.

[0092]