Изобретение относится в общем к положительным электродам, характеризуемым наличием активной серы. Электроды предпочтительно являются перезаряжаемыми и в некоторых предпочтительных формах осуществления выполняются в виде тонких пленок. Для создания ячеек батарей, предпочтительно характеризуемых высокими удельной энергией (Вт/кг) и плотностью энергии (Вт/А), с положительным электродом могут сочетаться различные отрицательные электроды, например, из щелочных металлов, щелочноземельных металлов, переходных металлов, карбоносодержащие и другие электроды.

Быстрое развитие международного рынка портативных электронных приборов привело к соответствующему росту потребности в усовершенствованных повторно используемых батареях. Миниатюризация таких устройств, как, например, сотовых телефонов, портативных компьютеров и т.п., воспламенила желание иметь перезаряжаемые батареи с высокой удельной энергией (малым весом). Одновременно растущие опасения, касающиеся воздействия на окружающую среду технологий с большими отходами, вызвали заметный сдвиг от первичных батарей к перезаряжаемым системам.

Кроме того, растущие опасения относительно токсичных отходов частично мотивировали попытки замены токсичных кадмиевых электродов в никель-кадмиевых батареях на более доброкачественные водородонасыщенные электроды в никель/гидридометаллических ячейках. По этим причинам имеется высокая рыночная потребность в экологически доброкачественных технологиях по производству вторично используемых батарей.

Вторично используемые батареи широко применяются в современном мире, особенно в условиях, когда не требуется большого количества энергии. Однако желательно применение батарей и в условиях, требующих значительной мощности, и были потрачены значительные усилия для создания батарей с высокой удельной энергией и средними мощностными характеристиками, как, например, для электрических экипажей и систем выравнивания нагрузки. Разумеется, подобные батареи были бы удобны и для использования в маломощных системах, таких как камеры или портативные записывающие устройства.

В то же время, наиболее распространенными вторичными батареями являются свинцово-кислотные батареи, используемые в автомобилях. Эти батареи имеют преимущества работы при многократной перезарядке без существенного снижения характеристик. Однако такие батареи имеют низкое отношение энергии к весу. Аналогичные ограничения обнаруживаются и для большинства других систем, например для Ni-Cd и систем никель-гидрид металла.

Одним из факторов, необходимых для успешного создания батарей с высокой удельной энергией, является фундаментальная потребность в высоком потенциале каждой ячейки и низком эквивалентном весе материала электрода. Материал электрода должен также удовлетворять основным электрохимическим требованиям достаточной электронной и ионной проводимости, обладать высокой обратимостью реакций окисления/восстановления, равно как и превосходной термической и химической стабильностью в температурных интервалах соответствующего применения. Важно, чтобы материалы электродов были разумно недорогими, широко доступными, не токсичными и легко обрабатываемыми.

Итак, для следующего поколения батарей требуются меньшие по размерам, более легкие, дешевые, не токсичные батареи. Низкий эквивалентный вес лития делает его привлекательным в качестве электродного компонента для улучшения весовых характеристик. Литий обеспечивает также большую энергию на единицу объема по сравнению с традиционными батареями, использующими никель и кадмий.

Низкий эквивалентный вес и низкая стоимость серы и ее нетоксичность делают ее также привлекательной для использования в качестве компонента батарей. Известны удачные литий/сероорганические ячейки батарей (см., например, ДеЛонг и др., патенты США US 4833048 и US 4917974 и Виско и др., патент США US 5162175).

Однако использование положительного электрода на основе элементарной серы в щелочной металлосерной батарее является проблематичным. Хотя теоретически преобразование серы в сульфид щелочного металла требует высокой удельной энергии, сама сера известна как превосходный изолятор, и известны проблемы использования ее в качестве электрода. Эти проблемы, известные из уровня техники, включают необходимость соединения серы с инертным проводником с электронной проводимостью и характеризуются очень низким процентом использования всего материала, плохой обратимостью и образованием изолирующей серной пленки на углеродных частях и поверхности коллектора тока, что приводит к электрической изоляции остальных электродных компонентов (ДеГотт П. "Синтез и электрохимические свойства сероуглеродного полимера", тезисы докторской диссертации в Национальном политехническом институте Гренобля (дата защиты 19 июня 1986 г.) на стр. 117).

Аналогично, Рох и др. в работе "Батарея литий/раствор серы с органическим электролитом", Журнал электрохимического общества (J.Electrochem.Soc), 126(4): 523, апрель 1979, на стр.523 утверждают, что "и S8 и неизбежный продукт ее электролиза, Li2S, являются электрическими изоляторами. Таким образом, изоляция материала положительного электрода ведет к плохим результатам для ячеек Li/S".

Далее, Перемунаг и Лихт в работе "Твердый серный катод для водяных батарей". Наука (Science) 261: 1029, август 1993, утверждают на стр. 1030, что "при низких (комнатных) температурах элементарная сера является плохо растворимым изолирующим твердым материалом, и не ожидается, что она может быть полезной в качестве материала положительного электрода". Однако Перемунаг и Лихт нашли, что поверхностный контакт серы с водным раствором серонасыщенного полисульфида превращает ее из изолятора в ионный проводник.

Использование серных и/или полисульфидных электродов в литиевых батареях с неводными или водными жидкостными электролитами (т.е. в жидком формате) известно. Например, Пелед и Ямин в патенте США US 4410609 описали использование полисульфидного положительного электрода Li2Sx, получаемого прямой реакцией Li и S в тетрагидрофуране (THF). Для таких ячеек характерна малая эффективность перезарядки из-за использования жидкого электролита с металлической литиевой фольгой, и патент Пеледа и Ямина описывает эту систему для первичных батарей. Рох и др. в работе "Перезаряжаемая литий-серная батарея (расширенный реферат)". Журнал источников питания (J. Power Sources), 26: 269 (1989 г.) также отметили слабую эффективность перезарядки таких ячеек и заявили на стр. 270, что "большинство ячеек становится неработоспособными в результате истощения лития".

Другими источниками, описывающими системы литий-серных батарей являются следующие: Ямин и др., "Литий-серная батарея". Журнал электрохимического общества (J. Electrochem. Soc. ), 135(5): 1045 (май 1988 г.); Ямин и Пелед, "Электрохимия неводной литий-серной ячейки", Журнал источников питания (J. Power Sources), 9: 281 (1983 г.); Пелед и др., "Литий-серная батарея: исследование электролитов на основе диоксоланов". Журнал электрохимического общества (J.Electrochem.Soc.), 136(6): 1621 (июнь 1989 г.); Беннет и др., патент США US 4469761; Фаррингтон и Рос, патент США US 3953231; Ноль и Мосс, патент США US 3532543; Лок X., патенты США US 3915743 и US 3907591; Общество стационарных и тяговых аккумуляторов "Литий-серная батарея". Рефераты по химии (Chem. Abstracts), 66: реферат N 111055d на стр. 10360 (1967 г.); Лок X. , "Электроаккумуляторная батарея с отрицательным литиевым электродом и положительным серным электродом", Рефераты по химии (Chem.Abstracts), 80: реферат N 9855 на стр. 466-467 (1974 г.).

ДеГотт (см. выше) на стр. 118 отметил, что системы щелочных металлосерных батарей исследовались в различных видах и во всех исследованных видах являли проблемы. Например, он отметил, что от "всех жидких" систем быстро отказывались по ряду причин, среди которых была проблема коррозионности жидкого лития и серы, поскольку растворенный в электролите литий провоцировал саморазрядку батареи, а сульфид лития, образуемый на положительном электроде, вступал в реакцию с серой, образуя полисульфиды Li2Sx, растворимые в электролите.

В отношении щелочных металлосерных систем, где электроды находятся в виде расплава или раствора, а электролит является твердым, работающих в интервалах температур 130-180oC и 300-350oC, ДеГотт констатирует на стр. 118, что проблемы с этими батареями включают прогрессирующее уменьшение емкости ячеек, появление в электролите электронной проводимости, а также проблемы безопасности и коррозии. Далее ДеГотт перечисляет проблемы, связанные с системами щелочных металлосерных батарей с твердыми электродами и электролитом в виде органической жидкости, а также с вариантами, в которых отрицательный электрод и электролит находятся в твердом состоянии, а положительный электрод является жидким. Эти проблемы включают неполное восстановление серы, слабую обратимость, малую пиковую удельную мощность (что ограничивает использование режимами с медленной разрядкой), разрушение защитного слоя Li2S в результате его реакции с растворенной серой, приводящей к образованию растворимых полисульфидов, а также проблему стабильности раствора в присутствии лития.

ДеГотт также описывает на стр. 117 фундаментальное препятствие хорошей обратимости следующим образом. Поскольку сульфиды щелочных металлов являются ионными проводниками, они содействуют в той мере, в какой коллектор тока контактирует с серой, развитию восстановительной реакции. При этом их окисление приводит к образованию изолирующего слоя серы на положительном электроде, изолирующего по ионам остаток композита, что приводит к слабой обратимости.

На стр. 110 ДеГотт заключает, что какой бы вариант батареи щелочной металл-сера не использовался, ясно, что главным препятствием, которое трудно преодолеть, является изолирующий характер серы. Далее он описывает предварительные эелектрохимические эксперименты с электродом из композитной серы, изготовленным из суспензии. Суспензия приготовлялась смешением следующих компонентов в ацетонитрите: 46% серы, 16% черного ацетилена и 38% (PEO)8/LiClO4 (полиэтилен оксид/перхлорат лития). Получаемая суспензия затем наносилась на субстрат из нержавеющей стали с помощью "капиллярного эффекта". Из этих предварительных экспериментов ДеГотт заключает на стр. 128, что даже при оптимизации эффективности композитного электрода (т.е. при увеличении точек тройного контакта) элементарная сера не может рассматриваться в качестве электрода для вторичной батареи во "всех твердых" вариантах.

Существующие твердотельные литиевые вторичные батареи ограничены удельной энергией порядка 120 Вт/кг. Было бы крайне желательно иметь систему батарей с более высокими значениями удельной энергии.

Было бы еще более желательно, если бы твердотельные батареи с величинами удельной энергии, превышающими 150 Вт/кг, могли работать при комнатной температуре. Дополнительным преимуществом являлась бы возможность надежного получения блоков твердотельных батарей, имеющих высокую удельную энергию и работающих при комнатной температуре, с воспроизводимыми рабочими параметрами.

В литиевых ячейках, использующих жидкий электролит, утечка электролита может привести к попаданию лития на воздух, где он быстро среагирует с парами воды и кислородом. Надежный корпус может предотвратить эти реакции и защитить пользователей и окружающую среду от воздействия опасных, коррозионных, воспламеняемых и токсичных растворов, однако он добавит батарее нежелательный вес. Твердотельная батарея в значительной мере уменьшила бы проблемы утечки электролита и выхода лития наружу и позволила бы уменьшить вес батареи.

Более того, создание батареи, которая бы преодолела проблему истощения лития, описанную в предшествующем уровне техники, например, Рохом и др., см. выше, имело бы ряд преимуществ.

Итак, недостатками существующих в настоящее время систем металлосерных батарей являются слабая эффективность перезарядки, слабая обратимость, истощение лития либо рабочие температуры свыше 200oC, а также другие проблемы. Специалисты в области батарей давно нуждаются в системах твердотельных или гелированных металлосерных батареях, которые могли бы преодолеть указанные ограничения.

Согласно настоящему изобретению предлагается положительный электрод для ячейки батареи, имеющей малый эквивалентный вес и высокий потенциал, а следовательно высокую удельную энергию, и работающей в широком интервале температур, включая температуры окружающей среды и ниже. Примерный интервал рабочих температур для батарей согласно настоящему изобретению составляет от -40oC до 145oC. Батареи в соответствии с настоящим изобретением предпочтительно являются перезаряжаемыми. В предпочтительном варианте используются батарейные ячейки тонкопленочного типа.

Положительный электрод согласно настоящему изобретению содержит материал на основе активной серы, имеющий относительно низкий эквивалентный вес. Такой электрод является композитным, содержащим в теоретически полностью заряженном состоянии элементарную серу, материал с предпочтительно ионной проводимостью /далее - ионный проводник/ и материал с электронной проводимостью (далее - электронный проводник). При разрядке активная сера положительного электрода реагирует с металлом отрицательного электрода и с формами сульфидов металла и полисульфидов. Например, когда М является металлом отрицательного электрода, общая реакция в ячейке может быть описана как

x/z M + S = Mx/zS,

где M - любой металл, который может использоваться в качестве активного компонента в отрицательном электроде ячейки батареи, в которой активная сера является активным компонентом положительного электрода,

x = 0 - 2,

z - валентность металла и

S - сера.

M выбирают предпочтительно из группы, содержащей щелочные металлы, щелочноземельные металлы и переходные металлы. Более предпочтительно выбирать M из группы, содержащей щелочные металлы, и наиболее предпочтительно из лития и натрия. Самое предпочтительное M должен быть литием.

Конкретнее, например, в предпочтительном виде осуществления настоящего изобретения, в котором отрицательный электрод содержит литий, общая реакция в ячейке, когда z = 1, может быть описана как

xLi + S = LixS.

Когда x = 2, высвобождается 100% от теоретической удельной энергии системы.

При разряде положительный электрод становится комбинацией серы, металлосульфидов и полисульфидов, и в процессе разрядки соотношения этих серосодержащих компонентов будут изменяться в соответствии с состоянием заряда. Зарядно-разрядный процесс на положительном электроде обратим. Аналогично, при перезарядке доля серосодержащих ингредиентов будет изменяться по ходу процесса.

Таким образом, положительный электрод изготовляется из электродной композиции, содержащей активную серу, электронного проводника, смешанного с активной серой таким образом, который позволяет электронам обмениваться между активной серой и электронным проводником, и ионного проводника, смешанного с активной серой таким образом, который позволяет ионам обмениваться между ионным проводником и серой.

Ионный проводник в упомянутом композитном положительном электроде предпочтительно представляет собой полимерный электролит, более предпочтительно оксид полиалкилена, далее предпочтительно оксид полиэтилена, в который может быть добавлена подходящая соль. Дополнительно ионный проводник для использования в положительном электроде включает компоненты, описанные ниже в твердотельном или гелеобразном сепараторе электролита.

Примеры материалов с электронной проводимостью упомянутого композитного положительного электрода включают угольную сажу, обладающие электронной проводимостью соединения с насыщенными углерод-углеродными или углерод-азотными двойными связями в том числе, но не ограничиваясь ими, обладающие электронной проводимостью полимеры, такие как полианилин, политиофен, полиацетилен, полипиррол и комбинации таких соединений, обладающих электронной проводимостью.

Композитный положительный электрод на основе серы дополнительно может содержать (не обязательно) улучшающие работу добавки, такие как связующие, электрокатализаторы, такие как фталоцианины, металлоцены, ярко желтый пигмент (зарегистрирован под N 3051-11-4 в Элдрич каталоге справочника чистых химических веществ, химическая компания Элдрич, инк., 101 Вест Сент Пол авеню, Мильвоке, WI 53233, США) среди других электрокатализаторов, поверхностно активные вещества, дисперсанты (например, для улучшения однородности ингредиентов электрода) и присадки, образующие защитный слой (например, для защиты литиевого отрицательного электрода), такие как сероорганические соединения, фосфаты, йодиды, йод, металлосульфиды, нитриды и флюориды, например LiI, PbS и HF.

Содержание активной серы в таких электродах в теоретически полностью заряженном состоянии находится в пределах от 20 до 80 весовых процентов. Такой композитный положительный электрод на основе серы предпочтительно изготовляется так, чтобы частицы компонентов были распределены однородно и исключались бы разделение компонентов или агломерация частиц.

Система металлосерной батареи с композитным положительным электродом на основе серы согласно настоящему изобретению должна иметь не менее 5%, а предпочтительно по меньшей мере 10% доступной активной серы. Доступность такого количества соответствует минимуму в 168 миллиампер час на грамм (мА•ч/г) от серы, находящейся в положительном электроде. Эта оценка основана на теоретической величине 1675 мА•ч/г от серы при 100% доступности.

В комбинации с положительным электродом согласно настоящему изобретению может использоваться сепаратор электролита, действующий как разделитель для электродов и как среда, пропускающая ионы. Может использоваться любой изолирующий для электронов и проводящий для ионов электрохимически стабильный материал. Например, показано, что полимерные, стеклообразные и керамические материалы пригодны в качестве сепараторов электролита, равно как и другие известные специалистам материалы, такие как пористые мембраны, и композиции таких материалов. Предпочтительно, однако, твердотельный сепаратор электролита является керамическим, стеклообразным или полимерным, например полиэтиленовым, полииминовым, политиофеновым, полифосфазеновым, смесью полимеров и т.п., в который может быть добавлена подходящая соль электролита. В твердотельном виде сепаратор электролита может содержать апротоновую органическую жидкость, причем она должна составлять менее 20 весовых процентов сепаратора электролита. В гелеобразном виде сепаратор электролита содержит не менее 20 весовых процентов апротоновой органической жидкости, причем она иммобилизована введением гелеобразующего агента. Может быть использован любой гелеобразующий агент, например полиакрилонитрит, PVDF или PEO.

Жидкий электролит для жидкостных батарей, использующих положительный электрод согласно настоящему изобретению, предпочтительно также является апротоновой органической жидкостью. Ячейки жидкостных батарей, выполненные с положительными электродами согласно настоящему изобретению, предпочтительно дополнительно содержат сепаратор, который действует как инертный физический барьер внутри жидкого электролита. Примеры таких сепараторов включают стекловидные материалы, пластики, керамические и полимерные материалы, а также пористые мембраны из них, равно как и другие сепараторы, известные в уровне техники.

Твердотельные и гелеобразные положительные электроды согласно настоящему изобретению могут использоваться в твердых или жидкостных батареях в зависимости от конкретного вида сепаратора электролита и отрицательного электрода. Независимо от вида батарей, использующих положительный электрод согласно настоящему изобретению, отрицательный электрод может включать любой металл, смесь металлов, углерод или металлоуглеродный материал, способный выполнять функции отрицательного электрода в комбинации с композитным положительным электродом на основе серы согласно настоящему изобретению. Соответственно отрицательные электроды, содержащие, например, щелочные, щелочноземельные или переходные металлы (полиэфирные электролиты известны как проводящие дивалентные ионы, такие как Zn++) в комбинации с положительным электродом согласно настоящему изобретению, находятся в рамках настоящего изобретения, в особенности сплавы, содержащие литий и/или натрий.

Предпочтительные материалы для упомянутых отрицательных электродов включают Na, Li и смеси Na или Li с одним или более дополнительными щелочными и/или щелочноземельными металлами. Поверхность таких отрицательных электродов может быть модифицирована введением защитного слоя, создаваемого на отрицательном электроде действием добавок, включающих сероорганические соединения, фосфаты, йодиды, нитриды и флюориды, и/или инертного физического барьера, пропускающего ионы металла из отрицательного электрода, например ионы лития проходят через фосфат лития или силикатные стекла, или их комбинации.

Также предпочтительные материалы для упомянутых отрицательных электродов включают углерод, насыщенные углеродом литий или натрий, а также смеси углерода с литием или натрием. Итак, отрицательный электрод предпочтительно углеродный, насыщенный углеродом литиевый или натриевый и/или смесь углерода с литием или натрием. Когда отрицательный электрод является углеродным, положительный электрод находится в полностью разряженном состоянии, включающем сульфиды и полисульфиды лития или натрия. Особенно предпочтительным материалом отрицательного электрода для батарей является литий, включенный в высокодисперсные углероды, например поли р-фенилен на основе углерода, соединения с включениями графита и LiyC6, где y = 0,3-2,0, например LiC6, Li2C6 и LiC12. Когда отрицательный электрод выполнен из углерода, ячейки предпочтительно снабжаются положительным электродом в полностью разряженном состоянии, содержащем сульфиды и/или полисульфиды лития или натрия. Использование отрицательного электрода углеродного, насыщенного углеродом литиевого или натриевого и смеси углерода с литием или натрием при твердотельном или гелеобразном положительном электроде согласно настоящему изобретению особенно предпочтительно в жидкостных батареях.

В другом аспекте настоящее изобретение предусматривает способы получения электрода, содержащего активную серу. Эти способы характеризуются включением следующих операций: (a) соединения активной серы, электронного проводника и ионного проводника для образования смеси, (b) гомогенизации смеси для образования однородной массы и (c) формирования из однородной массы электрода, содержащего активную серу. Способ осуществляется таким образом, что получаемый в результате электрод, содержащий активную серу, содержит ее в количестве не менее 5 (а более предпочтительно не менее 10) процентов от активной серы, доступной для электрохимической реакции. В ряде форм выполнения способ включает операцию образования суспензии для облегчения формирования электрода. Тонкий слой такой суспензии затем наносится на подложку и сушится. В других формах выполнения образование суспензии не предусматривается, а вместо этого предусматривается операция гомогенизации, включающая перемешивание твердофазной смеси из активной серы, электронного проводника и ионного проводника. В некоторых предпочтительных формах выполнения получаемая однородная смесь превращается в электрод с помощью таких процессов, как экструзия, каландрирование, или процессов, аналогичных способам обработки резин в твердой фазе, известных в технике. В других предпочтительных формах выполнения однородная смесь помещается на подложку посредством электростатического нанесения, напыления, конденсации, печати, декалькомании, ламинирования или покрытия.

В предпочтительных формах выполнения операция образования электрода, содержащего активную серу, включает нанесение слоя однородной массы на подложку с использованием техники, не основанной на капиллярном эффекте. Если однородная смесь представляет собой суспензию, предполагается, что нанесение без использования капиллярного эффекта обеспечит, что получаемая пленка не будет подвержена разделению, и, следовательно, будет иметься хороший контакт между активной серой, электронным проводником и ионным проводником, способствуя более чем 5% утилизации активной серы.

Если для изготовления электрода используется суспензия, при формировании электрода должна быть введена следующая операция сушки. Суспензия может высушиваться либо на неадгезивной подложке, либо на коллекторе тока. В последнем случае электрод будет практически полностью изготовлен в процессе сушки. В первом случае высушенный электрод должен быть сначала удален с неадгезивной подложки, а затем соединен с коллектором тока таким образом, чтобы электрод, содержащий активную серу, находился в электрическом контакте с коллектором тока.

Эти и другие признаки изобретения далее описываются и иллюстрируются примерами на чертежах и в подробном описании, приведенном ниже.

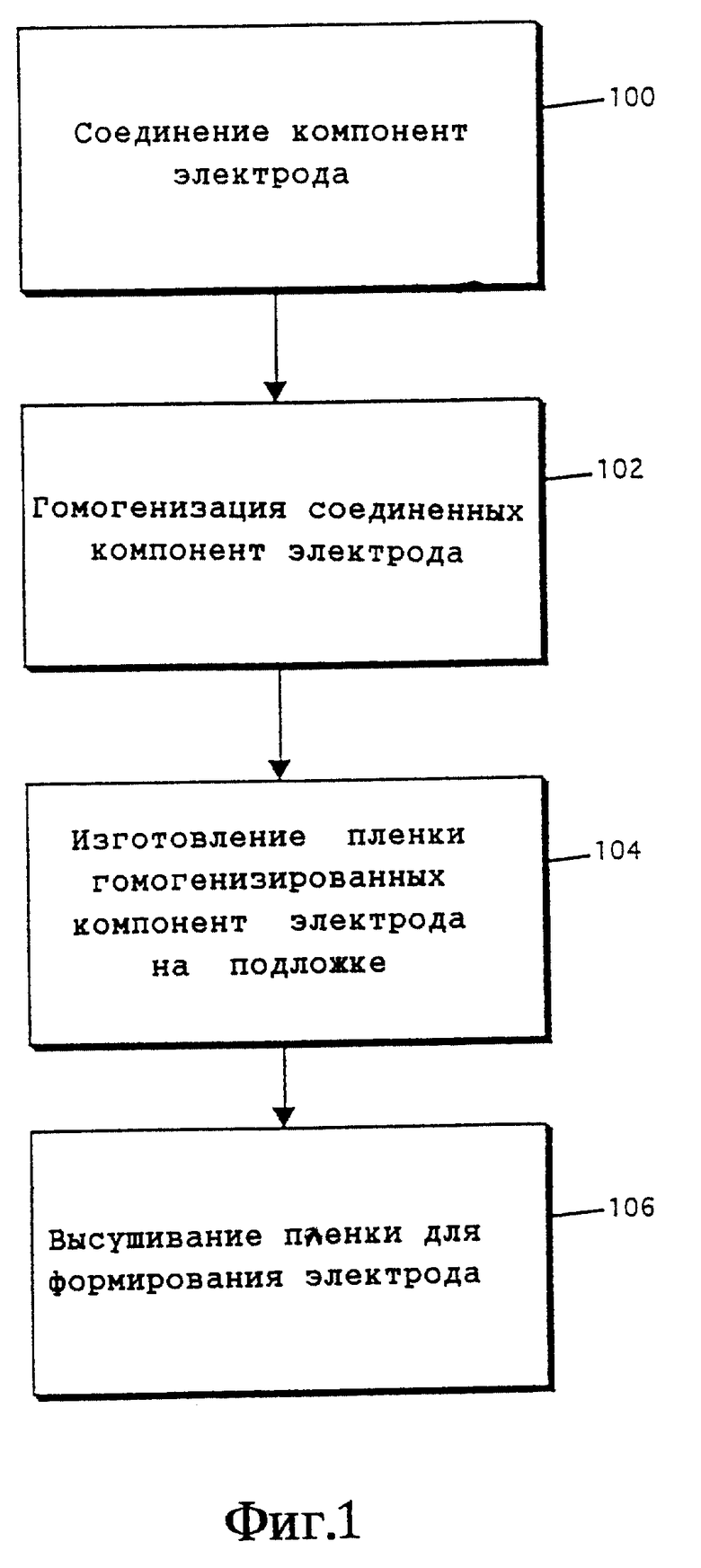

На фиг. 1 приведена диаграмма, показывающая основные операции, используемые при изготовлении электрода согласно настоящему изобретению.

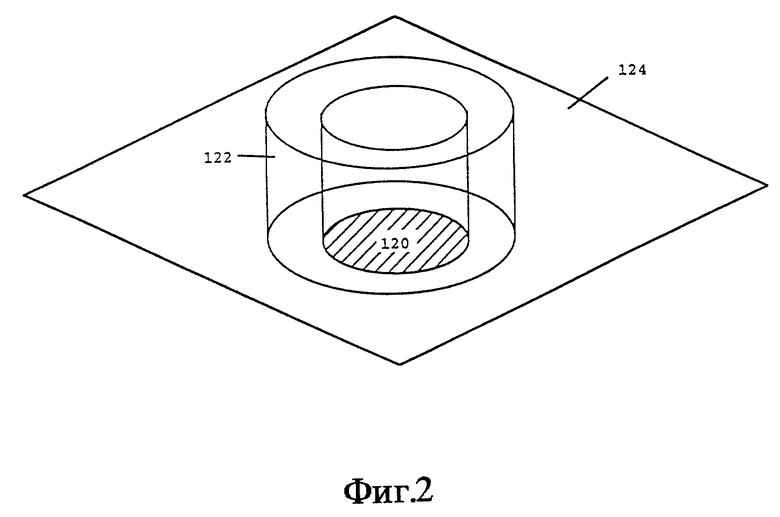

Фиг. 2 иллюстрирует неподвижное трубчатое устройство для помещения на подложку пленки суспензии согласно одной из форм выполнения настоящего изобретения.

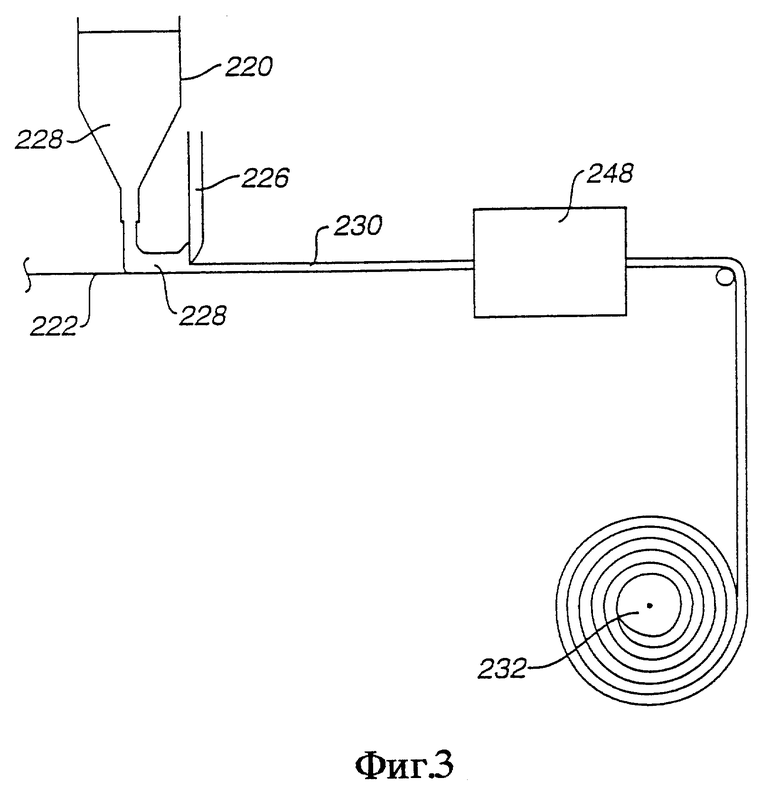

Фиг. 3 иллюстрирует устройство для непрерывного нанесения пленки суспензии согласно одной из форм выполнения настоящего изобретения.

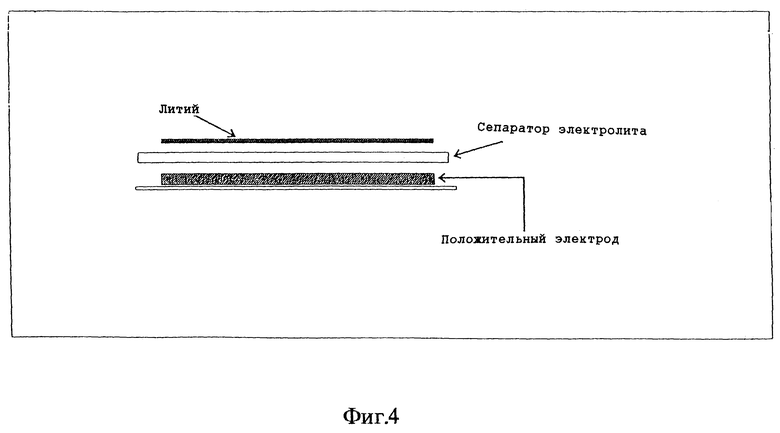

На фиг. 4 представлено схематическое изображение ячейки с литием, сепаратором электролита и электродом на основе активной серы согласно настоящему изобретению.

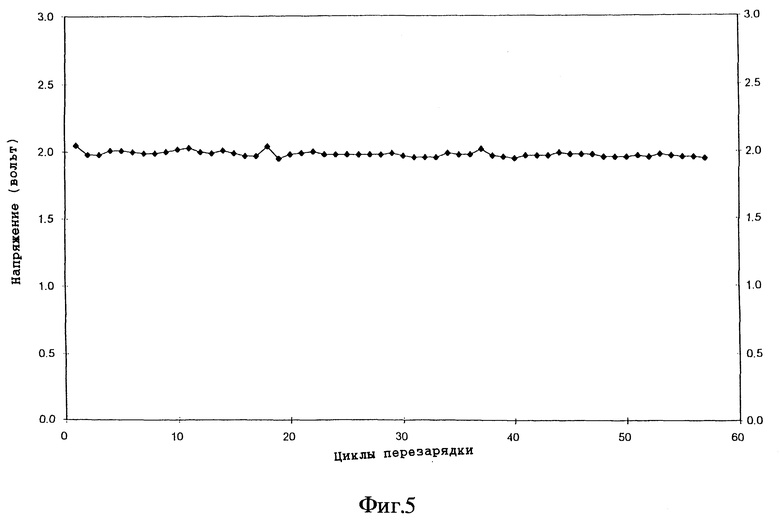

Фиг. 5 иллюстрирует обратимую циклическую работу литиевой ячейки (литий - аморфный PEO - активная сера) согласно настоящему изобретению, измеренную при 30oC с емкостью активной серы в 330 мА•ч/г для каждого цикла.

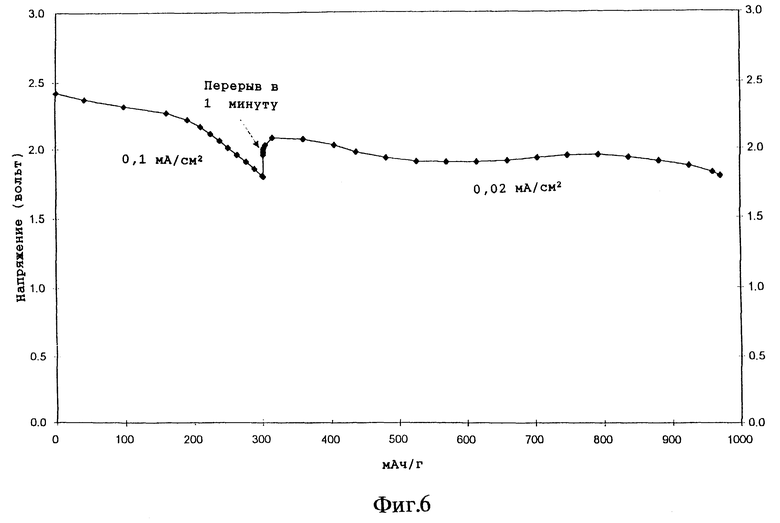

Фиг. 6 иллюстрирует доступность активной серы в положительном электроде литиевой ячейки (литий - аморфный PEO - активная сера) согласно настоящему изобретению, измеренную при 30oC.

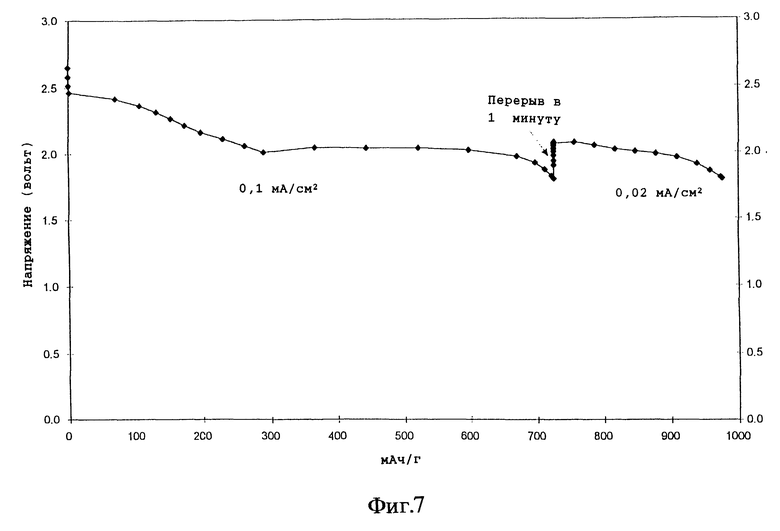

Фиг. 7 иллюстрирует доступность активной серы в положительном электроде литиевой ячейки (литий - гелеобразный сепаратор электролита - активная сера) согласно настоящему изобретению, измеренную при 30oC.

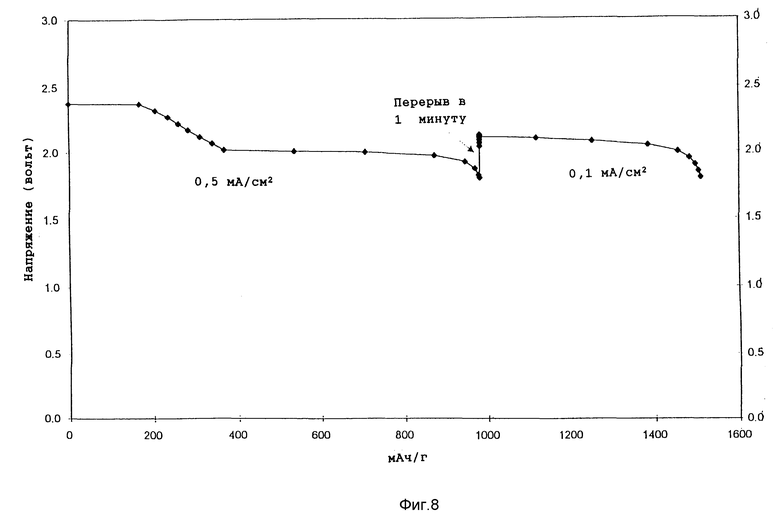

Фиг. 8 иллюстрирует доступность активной серы в положительном электроде литиевой ячейки (литий - PEO - активная сера) согласно настоящему изобретению, измеренную при 90oC.

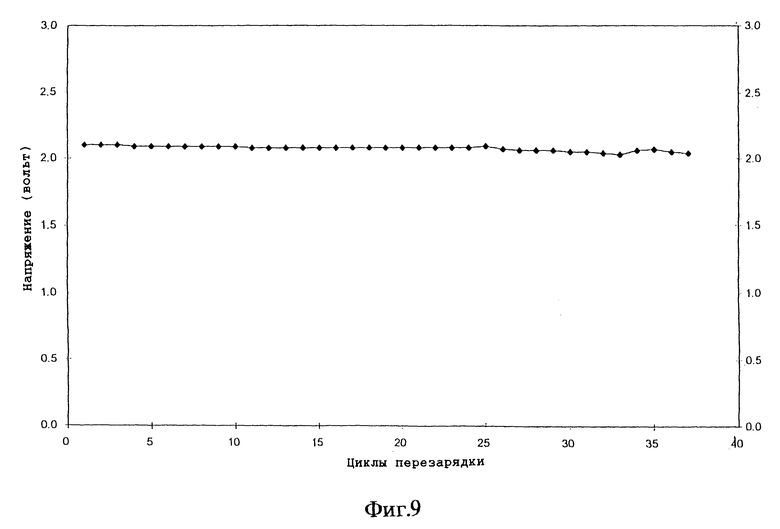

Фиг. 9 иллюстрирует обратимую циклическую работу литиевой ячейки (литий - PEO - активная сера) согласно настоящему изобретению, измеренную при 90oC с емкостью активной серы в 400 мА•ч/г для каждого цикла.

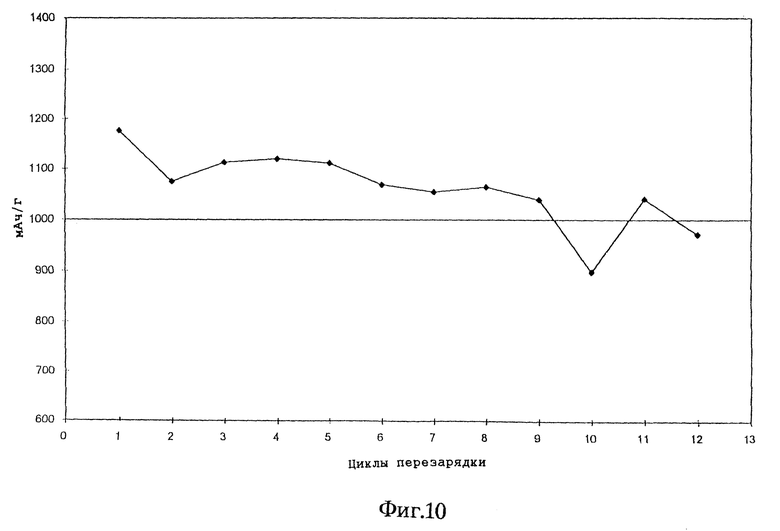

Фиг. 10 иллюстрирует обратимую циклическую работу литиевой ячейки (литий - PEO - активная сера) согласно настоящему изобретению, измеренную при 90oC.

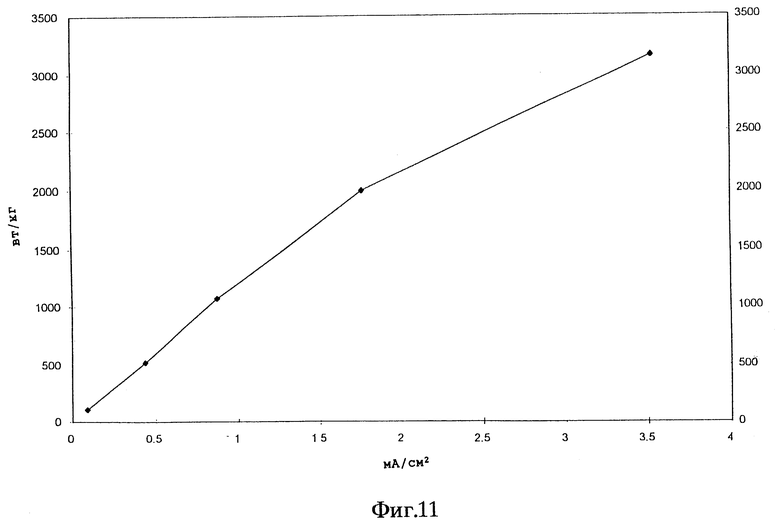

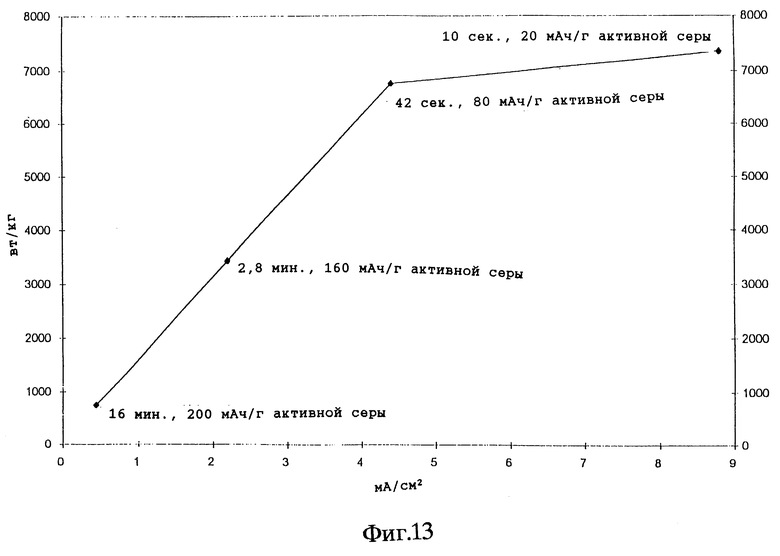

Фиг.11 иллюстрирует работу при пиковой нагрузке литиевой ячейки (литий - PEO - активная сера) согласно настоящему изобретению, измеренную при 90oC.

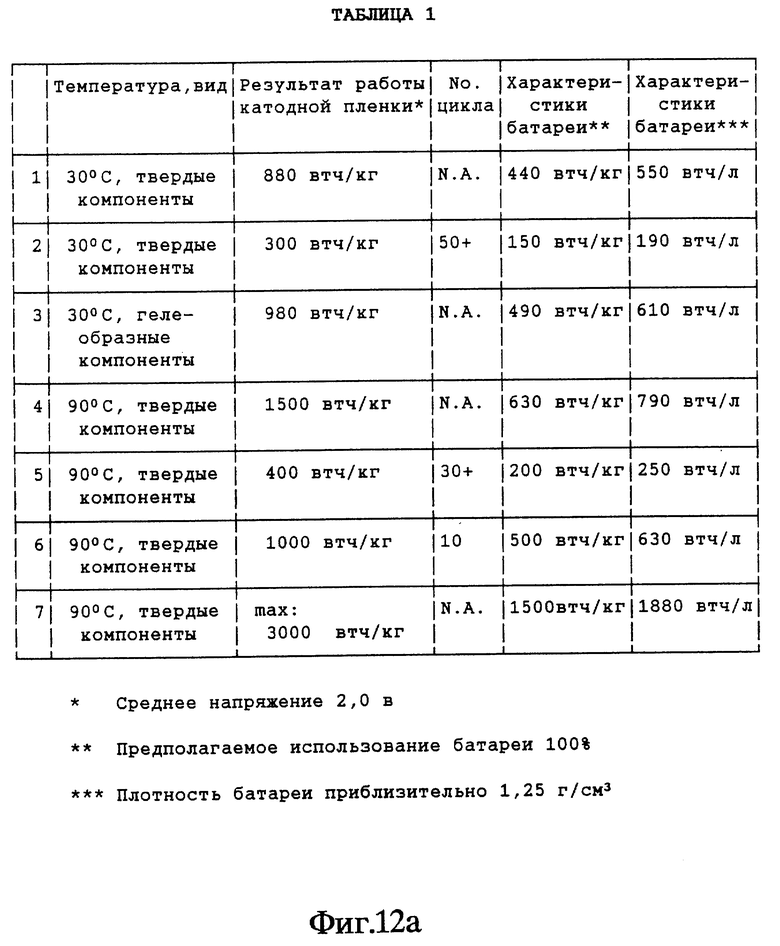

Фиг.12a представляет собой таблицу, иллюстрирующую работу ячеек, изготовленных и используемых как описано в примерах 1-8.

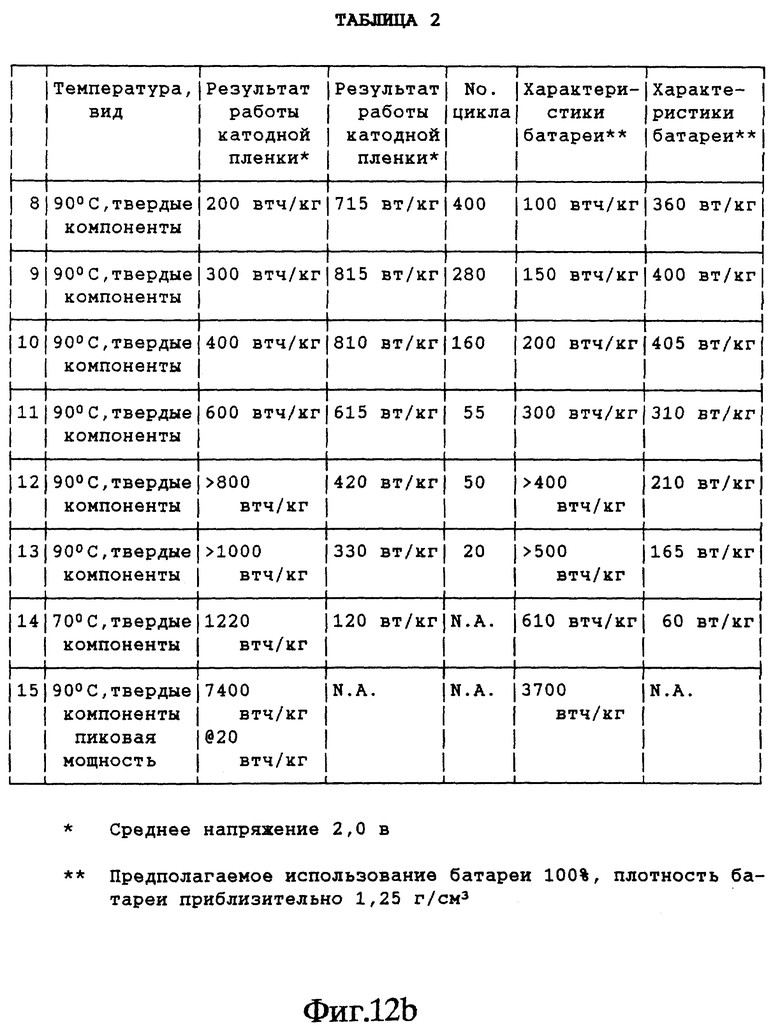

Фиг. 12b представляет собой таблицу, иллюстрирующую работу ячеек, изготовленных и используемых как описано в примерах 9-15.

Фиг.13 иллюстрирует работу при пиковой нагрузке литиевой ячейки (литий - PEO - активная сера) согласно настоящему изобретению, измеренную при 90oC.

Сокращения

aPEO - оксид аморфного полиэтилена (полиокси-этилен, связанный окси-метиленом)

см - сантиметр

DEC - диэтил карбонат

DMC - диметил карбонат

DME - диметил эфир

ЕС - этилен карбонат

E.W. - эквивалентный вес

F.W. - вес по формуле

GICs - составы с включением графита

г - грамм

мА•ч - миллиампер-час

мм - миллиметр

MW - молекулярный вес

OCV - напряжение разомкнутой цепи

PC - пропилен карбонат

P.E.D. - фактическая плотность энергии

PEO - полиэтилен оксид

PEG - полиэтилен гликоль

PPP - поли (р-фенилен)

psi - фунты на квадратный дюйм

PVDF - поливинилиден флюорит

S - сера

T.E.D. - теоретическая плотность энергии

mkA - микроампер

mkm - микрометр

WE - рабочий электрод

Вт/кг - ватт на килограмм

Вт•ч/кг - ватт-час на килограмм

Вт/л - ватт на литр

wt - вес

В - вольт

"Металлы" в контексте настоящего изобретения определяются как элементы, чьи атомы при образовании соединений обычно теряют электроны.

Выражение "щелочные металлы" определяется здесь как щелочная группа металлов, стоящих в группе IA Периодической таблицы, включающая литий (Li), натрий (Na), калий (K), рубидий (Rb), цезий (Cs) и франций (Fr).

Выражение "щелочноземельные металлы" определяется здесь как группа элементов IIA, включающая бериллий (Be), магний (Mg), кальций (Ca), стронций (Sr), барий (Ba) и радий (Ra).

Выражение "переходные металлы" определяется здесь как включающее следующие металлы:

(1) семейство скандия: скандий (Sc), иттрий (Y), лантан (La) и лантаниды и актиний (Ac) и актиниды;

(2) семейство титана: титан (Ti), цирконий (Zr) и гафний (Hf);

(3) семейство ванадия: ванадий (V), ниобий (Nb) и тантал (Ta);

(4) семейство хрома: хром (Cr), молибден (Mo) и вольфрам (W);

(5) семейство магния: магний (Mn), технеций (Te) и рений (Re);

(6) семейство железа: железо (Fe), кобальт (Co) и никель (Ni);

(7) семейство платины: рутений (Ru), родий (Rh), палладий (Pd), осмий (Os), иридий (Ir) и платина (Pt);

(8) семейство меди: медь (Cu), серебро (Ag) и золото (Au);

(9) семейство цинка: цинк (Zn), кадмий (Cd) и ртуть (Hg);

(10) семейство алюминия: алюминий (Al), галлий (Ga), индий (In) и таллий (Tl);

(11) семейство германия: германий (Ge), олово (Sn) и свинец (Pb).

Выражение "активная сера" определяется здесь как элементарная сера или сера, которая была бы в элементарном состоянии, если бы положительный электрод находился в теоретически полностью заряженном состоянии.

Выражение "твердотельный" определяется здесь как материал, содержащий менее 20 весовых процентов жидкости.

Выражение "гелеобразный" определяется здесь, как материал, содержащий не менее 20 весовых процентов жидкости, в котором эта жидкость иммобилизована наличием гелеобразующего агента.

Выражение "компонент" определяется здесь как относящееся (a) к положительному электроду, (b) к сепаратору электролита или (c) к отрицательному электроду.

В соответствии с настоящим изобретением предлагается положительный электрод для систем твердотельных и жидкостных аккумуляторных батарей, где положительный электрод выполнен на основе активной серы, что обеспечивает высокую удельную энергию и мощность, превышающие соответствующие значения для известных и используемых в настоящее время усовершенствованных систем. Ячейка батареи твердотельного формата означает, что все компоненты батареи находятся либо в твердом, либо в гелеобразном состоянии. Далее, это означает, что никакие компоненты не находятся в жидком состоянии. Эквивалентный вес активной серы в окислительно-восстановительных реакциях в ячейках батареи согласно настоящему изобретению равен 16 грамм/эквивалент (при металлическом литии в качестве отрицательного электрода, активная сера в теоретически полностью разряженном состоянии представляет собой Li2S), что приводит к теоретической величине удельной энергии в 2800 ватт-час на килограмм (Вт•ч/кг) для литиевой ячейки со средним ОСУ 2,4 вольт. Такое черезвычайно высокое значение удельной энергии довольно необычно и крайне желательно.

Далее, батареи, содержащие положительный электрод согласно настоящему изобретению, могут работать при комнатной температуре. Системы батарей согласно настоящему изобретению обеспечивают отношения энергии к весу, значительно превышающие современные требования к батареям для выравнивателей нагрузки и электрических экипажей; они могут реально компоноваться в блоки с воспроизводимыми рабочими параметрами.

Настоящее изобретение может быть воплощено в ячейке батареи, содержащей твердотельные или гелеобразные сепараторы электролита. Такое выполнение исключает проблемы с жидкостными ячейками, у которых возможна утечка электролита. Например, в литиевых ячейках, в которых используется жидкий электролит, утечка электролита может привести к попаданию лития в атмосферу, где он быстро реагирует с парами воды. Надежный корпус может предотвратить эти реакции и защитить пользователей и окружающую среду от воздействия растворов, однако он добавит батарее нежелательный вес. Использование батареи с твердотельными или гелеобразными компонентами в значительной мере уменьшила бы проблемы утечки электролита и выхода лития наружу и позволила бы уменьшить вес батареи.

Другая форма выполнения относится к жидкостным ячейкам батарей, содержащих положительный электрод на основе активной серы согласно настоящему изобретению и твердый отрицательный электрод, содержащий углерод (когда он находится в полностью разряженном состоянии), углеродонасыщенный литий или натрий и/или смесь углерода с литием или натрием. Такая форма выполнения позволяет преодолеть истощение лития, описанное в известном уровне техники, например, Рохом и др., см. выше.

Согласно настоящему изобретению предусматриваются композитный положительный электрод на основе активной серы и батарейная система, сконструированная с использованием такого положительного электрода. Положительный электрод согласно настоящему изобретению предпочтительно является обратимым, а ячейки батареи металл-активная сера предпочтительно являются вторичными батареями и более предпочтительно - тонкопленочными вторичными батареями.

В одном аспекте изобретение относится к положительному электроду батарейных ячеек, в которых как положительный, так и отрицательный электроды являются твердотельными или гелеобразными, а в качестве сепаратора электролита используется или твердотельный, или гелеобразный материал (см. определения). В другом аспекте, как было указано выше, положительный электрод согласно настоящему изобретению используется в ячейке батареи, содержащей жидкий электролит и где отрицательный электрод является твердотельным или гелеобразным и содержит углерод, углеродонасыщенный литий или натрий и/или смесь углерода с литием или натрием. Однако какой бы вид батарейных ячеек ни использовался с положительным электродом согласно настоящему изобретению, такой положительный электрод содержит элементарную серу в качестве активного компонента, когда он находится в теоретически полностью заряженном состоянии.

Положительный электрод

Активная сера нового положительного электрода согласно настоящему изобретению предпочтительно однородно распределена (диспергирована) в композитной матрице, например активная сера может быть смешана с полимерным электролитом (с ионной проводимостью), предпочтительно с полиалкилен оксидом, таким как полиэтилен оксидом (PEO), к которому может быть добавлена подходящая соль, и с материалом, обладающим электронной проводимостью. Более того, материал с ионной проводимостью может быть или в твердом, или в гелеобразном состоянии. В большинстве случаев будет или необходимо, или желательно включить подходящий полимерный электролит для ускорения транспортировки ионов внутри электрода, как это делается в электродах, основанных на слоистых материалах. Более того, поскольку активная сера не электропроводна, важно распределить в композитном электроде определенное количество материала с электронной проводимостью.

Предпочтительные весовые соотношения основных компонентов положительного электрода на основе активной серы согласно настоящему изобретению в теоретически полностью заряженном состоянии таковы: активной серы от 20% до 80%, ионного проводника (который может быть как в твердом, так и в гелеобразном состоянии), например PEO с добавлением соли, от 15% до 75% и электронного проводника, например, углеродной сажи, полимера с электронной проводимостью, такого как полианилин, от 5% до 40%. Более предпочтительно, эти соотношения таковы: активной серы от 30% до 75%, ионного проводника от 15% до 60%, электронного проводника от 10% до 30%. Еще более предпочтительными являются соотношения: активной серы от 40% до 60%, ионного проводника от 25% до 45%, электронного проводника от 15% до 25%. Другим предпочтительным интервалом весового содержания электронного проводника является интервал от 16% до 24%.

Способы изготовления положительного электрода

Важным признаком настоящего изобретения является возможность создания электродов, содержащих активный материал (обычно активную серу и/или полимер полидисульфида) в тесном контакте как с ионным, так и с электронным проводниками. Это облегчает транспортировку ионов и электронов в активный материал и из него, позволяя почти полную утилизацию активного материала. В этой связи изобретение предусматривает способ получения электродов, которые обеспечивают, что не менее 5% активного материала в конечном электроде доступны для электрохимической реакции. Никакие ранее известные способы получения электродов не обладают столь высокой доступностью активной серы.

Предпочтительный способ получения электродов согласно настоящему изобретению иллюстрируется диаграммой на фиг. 1. Способ начинается с операции 100 соединения компонентов электрода (включающих электрохимически активный материал, электронный проводник и ионный проводник). Затем на операции 102 смесь гомогенизируют (и при необходимости раскомковывают) так, чтобы компоненты электрода были хорошо перемешаны и не содержали комков. В типичных случаях либо при операции 100, либо при операции 102 посредством соединения компонентов электрода с жидкостью формируется суспензия. После того, как компоненты электрода гомогенизированы и находятся в виде суспензии, последняя в операции 104 наносится на подложку, образуя на ней тонкую пленку. Лучшие результаты обычно получаются, если суспензия гомогенизируется непосредственно перед образованием пленки в операции 104. Это обеспечит, что компоненты суспензии заметно не осадятся и не разделятся, что позволит создать пленку с желаемым отношением компонентов электрода. Наконец, на операции 106 нанесенная пленка сушится для образования электрода. Пленка предпочтительно выполняется достаточно тонкой, чтобы обеспечить быструю сушку и чтобы компоненты электрода существенно не перераспределялись во время операции сушки 106. Фактическая толщина пленки будет, разумеется, зависеть от количества жидкости в суспензии.

Компоненты, соединяемые при операции 100, включают по меньшей мере электрохимически активный изолятор (например, элементарную серу или полисульфид), электронный проводник и ионный проводник. Подходящие соотношения этих материалов в получаемых электродах представлены выше. Обычно те же соотношения могут браться для смеси, используемой для изготовления электродов. Электрохимически активным изолятором предпочтительно является активная сера, но согласно изобретению может использоваться любой электрохимически активный изолятор или слабопроводящий материал. Ионным проводником, как уже отмечалось, предпочтительно является полимерный ионный проводник, например полиалкилен оксид, и более предпочтительно PEO или аморфный PEO. Для увеличения проводимости ионного проводника к нему может быть добавлена соль, содержащая транспортируемый ион (например, литиевая соль, такая как трифлюорометаносульфонимид лития или перхлорат лития, как это описано в связи с электролитом). Электронным проводником предпочтительно является углеродная сажа или полимер с электронной проводимостью, например полианилин, политиофен, полиацетилен, полипиррол и т.д. В особо предпочтительной форме выполнения электрохимически активным изолятором является активная сера, ионным проводником является PEO (возможно с небольшой добавкой подходящей соли), а электронным проводником является углеродная сажа.

В добавление к трем вышеупомянутым необходимым компонентам электрода к их смеси могут добавляться другие компоненты, включая (1) материалы, каталитически действующие на перенос электронов от материала с электронной проводимостью к активному материалу, (2) присадки, защищающие поверхность электрода на основе активного металла (например, поверхности литиевых или натриевых электродов) в ячейках, использующих такие электроды, (3) диспергирующие агенты, (4) связующие и (5) поверхностно-активные вещества.

Материалы, оказывающие каталитическое действие на перенос электронов между электрохимически активным материалом и электронным проводником, известны в уровне техники, они включают, например, фталоцианины, металлоцены и ярко-желтый пигмент. Присадки для защиты поверхности электрода на основе активного металла включают, например, сероорганические соединения, такие как поли-2,5-димеркапто-1,3,4-тиадиазол, фосфаты, иодиды, йод, сульфиды металлов, нитриты и флюориды. Эти материалы известны как создающие защитный слой на поверхности металлического электрода. При включении их в электрод с активной серой (или другим изолятором) малые количества этих защитных агентов будут диффундировать через электролит, реагировать с металлическим электродом и создавать защитный слой. Далее, к смеси могут также добавляться диспергирующие агенты, такие как Brij или PEG. Эти вещества уменьшают тенденцию к слипанию (комкованию), проявляемую некоторыми из необходимых компонентов, например углеродной сажей. Слипание, разумеется, ухудшает качество получаемых электродов, поскольку мешает тщательному перемешиванию компонентов. Другие добавки широко используются при изготовлении положительных электродов и известны в уровне техники как дающие различные преимущества.

Как уже отмечалось, компоненты электродной смеси, как правило, диспергируются в суспензии, для которой могут использоваться разные жидкости. Как правило, но не обязательно, используемая жидкость не растворяет активную серу или углеродную сажу. Она может, однако, растворять полимерные компоненты, такие как PEO или полимерный электронный проводник. Предпочтительно используются быстро растворяемые жидкости, так что получаемая пленка полностью высыхает до того, как может произойти перераспределение компонентов. Примеры приемлемых жидкостей для суспензии включают воду, ацетонитрил, метанол, этанол, тетрагидрофуран и т.д. Могут использоваться и смеси жидких компонентов. В широкомасштабных непрерывных процессах может оказаться желательным использовать относительно низколетучую жидкость, например воду, для облегчения возврата жидкости в рециркуляцию.

Относительные количества твердой и жидкой фаз в суспензии определяются вязкостью, потребной для последующих стадий. Например, для электродов, формируемых устройствами ленточной отливки, может требоваться иная вязкость, чем для электродов, формируемых стержнями Маера. Вязкость суспензии будет, разумеется, определяться такими факторами, как состав и количество ее компонентов, температурой суспензии и размерами частиц в ней. Когда смесь включает растворимый ионный проводник, как, например, PEO, характеристика суспензии обычно определяется количеством растворимого материала к жидкости. Затем количество оставшихся нерастворимых компонентов добавляется к количеству растворимого материала. Для электродов, содержащих PEO, предпочтительный интервал концентраций лежит между 30 и 200 миллилитрами растворителя на грамм PEO.

Точный порядок, в котором компоненты добавляются в суспензию, не является определяющим для настоящего изобретения. Как показано ниже в примерах с 18 по 20, растворимые компоненты, как, например, PEO и Brij, сначала растворяются в жидком растворителе перед тем, как добавляются нерастворимые компоненты. В другом примере осуществления все компоненты, за исключением кристаллического, диспергируются и растворяются перед тем, как добавляется кристаллический PEO. Нерастворимые компоненты могут добавляться в суспензию последовательно или в заранее смешанном виде (т.е. твердые нерастворимые компоненты смешиваются между собой перед добавлением в суспензию).

Процесс гомогенизации компонентов электрода согласно настоящему изобретению (операция 102 на фиг. 1) может выполняться по-разному. Он может меняться в зависимости от того, получаются электроды непрерывно или партиями. При изготовлении небольших партий подходящее устройство для гомогенизации суспензии включает стержни-мешалки, предпочтительно крестообразные, краскосмесители, такие как смесители с вращающимися лезвиями, шейкеры для красок и ножничные смесители. Далее, всякие смесители, используемые для получения "щепы" в производстве керамики, могут использоваться в настоящем изобретении. Примером других систем порционного перемешивания являются шаровые мельницы, барабанные смесители, ножничные смесители и т.д. Время, потребное для получения удовлетворительно однородной смеси, может быть определено рутинным экспериментированием для каждого вида смесительного оборудования.

Достаточно однородные смеси показывают высокую доступность активного электродного материала в получаемом электроде. Было обнаружено, что при использовании стержней-мешалок гомогенизация обычно требует около двух суток, в то время как при использовании краскосмесителей и шейкеров для красок гомогенизация требует меньшего времени (порядка нескольких часов). Оценку применения смесителей для суспензирования твердых частиц следует проводить для одинаковых крутящих моментов на единицу объема. Даже при этом время перемешивания значительно больше в больших сосудах, чем в малых, и это надо учитывать при оценке.

При широкомасштабном и/или непрерывном производстве электродов предпочтительным является применение промышленных смесителей. Критерии их конструирования хорошо известны в уровне техники, они обсуждены, например, на стр. 222-264 книги МакКаба и Смита "Работа оборудования химического машиностроения" (Unit Operations of Chemical Engineering), третье издание, МакГроу Хилл Боок Компани, Нью Йорк (1976); эта ссылка включена здесь для любого возможного использования. Соответствующие системы включают турбинные смесители и смесители с аксиальным или радиальным потоками в баках или сосудах с закругленными днищами. Как правило, сосуды не должны иметь острых углов или частей, в которые не могут легко проникать потоки жидкости. Далее, конструкция системы не должна допускать циркуляционного потока, который бы относил твердые частицы к наружным стенкам сосуда, где они опускались бы вниз и концентрировались. Циркуляционные потоки могут подавляться использованием в системе перегородок (например, вертикальных полос, перпендикулярных стенкам сосуда). Для этой цели могут также использоваться экранированные крыльчатки и кольцевые диффузоры.

Сразу после гомогенизации суспензии она в виде пленки наносится на подложку (операция 104 на фиг. 1). Точное время между гомогенизацией и нанесением будет зависеть от физических параметров суспензии (вязкости, концентрации твердых частиц, их размера и т.д.). Должно быть исключено заметное оседание и разделение частиц в суспензии. Оседание может быть замедлено использованием (a) малых твердых частиц с малой плотностью, (b) высокой концентрацией твердых частиц и (c) высоко вязкими жидкостями. Далее, частицы различных твердых компонентов в суспензии могут быть подобраны так, чтобы они имели одну и ту же скорость оседания, чтобы исключить проблему разделения. По возможности суспензия должна наноситься на подложку незамедлительно после гомогенизации. Например, для транспортировки суспензии от гомогенизатора непосредственно на подложку могут быть использованы системы кондиционирования и подачи, предлагаемые компанией ЕПЕАШ Ассосиатес, Инк (ЕРН Associates, Inc.), расположенной в г. Орем, штат Юта.

Предпочтительно операция нанесения пленки суспензии не должна основываться на центробежных, капиллярных или иных силах, которые могли бы привести к разделению твердых компонентов суспензии. Так, например, процедура, включающая окунание подложки в суспензию, не подходит для целей настоящего изобретения.

Согласно настоящему изобретению предпочтительная операция образования пленки включает (1) помещение на подложку через неподвижное трубчатое устройство или структуру, временно создающую камеру над подложкой, (2) распределение (размазывание) посредством стержня Маера и (3) распределение посредством ракели. Помещение через неподвижное трубчатое устройство показано на фиг. 2, где трубка 122 прижата к подложке 124 с достаточной силой, чтобы воспрепятствовать твердым частицам суспензии утекать из области нанесения 120. Трубка 122 предпочтительно сделана из инертных материалов, например это стеклянная трубка. Она должна иметь гладкий нижний край, чтобы обеспечивался хороший контакт и разумно непроницаемое уплотнение с подложкой 124. Порция суспензии, достаточная для покрытия области 120, подается через верхний край трубки 122.

Пленка суспензии может также быть нанесена посредством распределения. При изготовлении отдельными партиями для накатывания тонкослойной пленки суспензии на подложку удобно использовать стержень Маера, представляющий собой стержень диаметром от 1/2 до 1 дюйма (12,7 мм - 25,4 мм), обмотанный тонкой проволокой. При непрерывном изготовлении, равно как и при изготовлении отдельными партиями, для нанесения тонкого слоя суспензии на движущийся лист подложки может использоваться ракель, как это подробнее объяснено ниже. Кроме того, пленка суспензии может наноситься процессами ламинирования или печати, как, например, трафаретной печати, аналогичной шелкографии.

Независимо от того, каким образом нанесена пленка суспензии, она должна иметь начальные размеры, например толщину, обеспечивающие быстрое высушивание. Ее толщина будет, разумеется, зависеть от таких факторов, как концентрация суспензии и летучесть жидкости. Кроме того, толщина пленки суспензии должна быть выбрана таким образом, чтобы получались электроды толщиной, необходимой для применения в соответствующих батареях. Например, для применения в маломощных батареях с высокой энергоемкостью, например, для задатчиков скорости могут использоваться более толстые электроды, например до нескольких миллиметров. Напротив, для батарей большой мощности, таких как батареи для мощных инструментов или гибридных экипажей, следует использовать более тонкие электроды, например толщиной не более 100 мкм. Следует отметить, что электроды соответствующей толщины для маломощных применений могут получаться ламинированием двух или нескольких более тонких электродов. При этом можно избежать проблемы замедленной сушки толстых электродов.

Подложка, на которую наносится суспензия, предпочтительно является коллектором тока, например листом нержавеющей стали, алюминия, меди, титана, металлизированного PET или другим проводящим материалом, не вступающим в реакцию в рабочих условиях ячейки. Подходящие коллекторы тока могут иметь также форму проката, экранов, сеток, вспененных структур и т.д., как это известно в уровне техники. В других формах осуществления подложка может представлять собой лист инертного материала, не адгезивного по отношению к высушенному электродному материалу. Одним из таких материалов, подходящих для подложки, является материал, известный под товарным знаком "Teflon". После того, как электродная пленка высушена, она снимается с такой подложки и затем приводится в контакт с коллектором тока из одного из описанных выше материалов. Контакт с коллектором тока может быть обеспечен горячей прессовкой, обжатием и т.п. Кроме того, коллектор тока может быть сформирован непосредственно на материале электрода путем распыления, набрызгивания или иным способом, известным специалистам в данной области техники.

Способ образования электрода завершается операцией сушки (операция 106 на фиг. 1). В процессах изготовления по порциям она предпочтительно осуществляется в две стадии: испарение в атмосферных условиях от 30 секунд до 12 часов с последующей вакуумной сушкой от 4 до 24 часов при комнатной или повышенной температуре. В непрерывных процессах сушка может происходить при прохождении листа электрод/субстрат через сушильную камеру, например через инфракрасную сушилку. Получаемый слой электрода с активной серой обычно имеет плотность от 0,0016 до 0,012 грамм на квадратный сантиметр.

Теперь со ссылкой на фиг.3 будет описан непрерывный процесс получения листов осажденного полимера. Как показано на фиг. 3, бункер 220 выдает слой однородной суспензии 228 соответствующего состава, описанного выше. Суспензия помещается на движущийся лист подложки 222, проходящей под ножом 226, образующим тонкий равномерно распределенный слой суспензии 230 на подложке 222. Нижний край ножа 226 и подложка 222 должны так отстоять один от другого, чтобы слой суспензии 230 имел толщину, обеспечивающую быструю сушку, как это описано выше.

Лист подложки 222 - который в непрерывном процессе приводится в движение барабаном 232 - может быть сделан из множества подходящих материалов, включающих гибкий тефлон или любой другой отъединяемый агент. Кроме того, подложкой может служить материал, который намереваются включить в состав получаемого электрода. Например, в качестве подложки может использоваться металлическая фольга, металлизированный PET или экран, являющиеся коллекторами тока в конечном электроде. Подложка 222 со слоем суспензии 230

направляется в сушильную камеру 248, работающую при температуре, достаточной для удаления из суспензии большинства жидкости. Камера может содержать один или несколько сушильных элементов, например, инфракрасных и может также содержать конденсор или иную систему (не показаны) для сбора испаряемой жидкости суспензии.

Если лист подложки не является коллектором тока, он может быть отделен от электрода или частично высушенного электрода после попадания подложки в сушильную камеру 248. Отделение может обеспечиваться наличием отдельных приемных барабанов для подложки 222 (снаружи сушильной камеры 248) и для получаемого электродного листа. Разумеется, если подложка 222 является коллектором тока или по иной причине она должна стать частью электрода, отделение ненужно и подложка/ламинированный электрод принимаются на барабан 232, как это показано.

В другой форме осуществления электрод формируется без предварительного образования суспензии. Компоненты электрода - включая электрохимически активный изолятор, ионный проводник и электронный проводник - гомогенизируются в твердом состоянии и формируются в лист путем экструзии или каландрирования. Однородная смесь в твердом состоянии может также наноситься на подложку накаткой, намазыванием, экструзией, насыпанием или подобными процессами. В каждом случае смесь в твердом состоянии заставляют течь под воздействием нагрева или давления, и результирующая вязкая или вязкоэластичная смесь проходит через фильеру, каток или лезвие. В этих формах выполнения должны использоваться PEO или иные полимерные компоненты в концентрациях, достаточных для образования вязкого или вязкоэластичного материала с параметрами, пригодными для использования в стандартной аппаратуре полимерного производства. Подробная информация о подходящем оборудовании полимерного производства может быть найдена в книге Миддлмана "Основы полимерного производства" (Fundamentals of Polymer Processing) МакГроу-Хилл, Инк., 1977 г., ссылку на которую следует рассматривать во всей полноте и которая приведена здесь для всех возможных целей. Помимо процессов нанесения, включающих поток материала, в рамках настоящего изобретения может быть использована техника электростатического нанесения, подобного осуществляемому в ксерографии, напыления, конденсации, печати, ламинирования и накатки. Далее, методы сухого нанесения, обычно используемые в резиновой промышленности, также могут быть использованы для формирования электродов согласно настоящему изобретению. Поскольку любая из выше упомянутых "сухих" технологий не включает суспензию, операция сушки не требуется. Таким образом, здесь имеется меньшая возможность для разделения или слипания компонентов электрода после гомогенизации.

Сепараторы электролита и жидкие электролиты

Сепаратор электролита для ячейки батареи твердотельного типа с положительным электродом согласно настоящему изобретению работает как разделитель положительного и отрицательного электродов и как транспортирующая среда для ионов металла. Как определено выше, материал такого сепаратора электролита предпочтительно должен быть электрохимически стабильным изолятором для электронов и проводником для ионов.

Если ячейка батареи изготавливается в твердотельном виде, все компоненты должны быть либо в твердом, либо в гелеобразном состоянии и никакой из них не должен быть в жидком состоянии.

Апротоновые органические жидкости, используемые в сепараторах электролита согласно настоящему изобретению, также как и жидкие электролиты согласно настоящему изобретению предпочтительно имеют относительно низкий молекулярный вес, например меньше, чем 50.000 MW. Для сепараторов электролита и жидких электролитов ячеек батарей, имеющих положительный электрод согласно настоящему изобретению, могут использоваться смеси апротоновых органических жидкостей.

Предпочтительно апротоновые органические жидкости в ячейках батарей, имеющих положительный электрод согласно настоящему изобретению, в числе других апротоновых органических жидкостей включают сульфоланы, диметил сульфоны, диалкил карбонаты, тетрагидрофураны (THF), диоксоланы, пропилен карбонаты (PC), этилен карбонаты (EC), диметил карбонаты (DMC), бутиролактоны, N-метилпиролидиноны, тетраметилуретаны, глюмины, эфиры, кровн-эфиры, диметоксиэтаны (DME) и комбинации этих жидкостей.

Для ячеек батарей, включающих положительный электрод согласно настоящему изобретению, содержащих жидкий электролит, в которых отрицательный электрод является углеродосодержащим, электролит также является апротоновой органической жидкостью, как она описана выше. Соответствующий тип ячеек предпочтительно также содержит в жидком электролите сепаратор, как описано выше.

Примером твердотельного сепаратора электролита в комбинации с настоящим изобретением является керамический или стеклообразный сепаратор электролита, практически не содержащий жидкости. Полимерные электролиты, пористые мембраны и их комбинации являются примерами сепараторов электролита, к которым может быть добавлен апротоновый органический пластификатор согласно настоящему изобретению для образования твердотельного сепаратора электролита, содержащего менее чем 20% жидкости.

Предпочтительно твердотельный сепаратор электролита представляет собой твердый керамический или стекловидный электролит и/или твердый полимерный электролит. Такой твердотельный керамический сепаратор электролита предпочтительно содержит материал бета-глиноземного типа, назиконовое или лизиконовое стекло или керамику. Твердотельный сепаратор электролита может содержать натриевое соединение бета-глинозема или любой подходящий полимерный электролит, такой как полиэфиры, полиимины, политиоэфиры, полифосфазены, полимерные смеси и т.д., а также их смеси и сополимеры, к которым может добавляться подходящая электролитическая соль. Предпочтительные полиэфиры - это полиалкилен оксиды, еще более предпочтительным является полиэтилен оксид.

Возможный, но не обязательный пример электролитической соли для ячеек батарей, содержащих положительный электрод согласно настоящему изобретению, включает, например, трифлюорометаносульфоимид лития (LiN(CF3SO2)), трифлет лития (LiCF3SO3), перхлорат лития (LiClO4), LiPF6, LiBF4, LiAsF6, равно как и соответствующие соли в зависимости от выбора металла для отрицательного электрода, например соответствующие соли натрия. Как упоминалось выше, использование электролитической соли факультативно для ячеек батарей согласно настоящему изобретению, поскольку образуемые при разрядке батареи сульфиды или полисульфиды металла могут действовать как электролитические соли, например, Mx/zS, где x принимает значения от 0 до 2, a z - валентность металла.

Отрицательный электрод

Для ячеек твердотельных батарей, содержащих положительный электрод согласно настоящему изобретению, отрицательный электрод может содержать любой металл, смесь металлов или углеродный или металлоуглеродный материал, способный функционировать в качестве активного компонента отрицательного электрода в комбинации с вышеупомянутым положительным электродом с активной серой. Например, может использоваться любой из щелочных, щелочноземельных или переходных металлов, и в особенности смеси, содержащие литий и/или натрий.

Предпочтительные материалы для таких отрицательных электродов для ячеек твердотельных батарей включают также смеси натрия или лития с одним или более элементами, образующими бинарные или тройные сплавы, такие как Na4Pb, литий-кремниевые и литий-алюминиевые сплавы.

Особо предпочтительным металлом для отрицательного электрода является натрий, или по крайней мере сплавы на основе натрия (т.е. содержащие не менее 90 весовых процентов натрия), из-за его низкой стоимости, малого эквивалентного веса и относительно низкой точки плавления в 97,8oC. Однако можно использовать, как описано, другие щелочные металлы, такие как Li или K, или их смеси с Na для оптимизации системы в целом.

Также предпочтительные материалы для отрицательного электрода для ячеек твердотельных батарей, содержащих положительный электрод согласно настоящему изобретению, включают углерод, углеродонасыщенные литий или натрий и смеси углерода с натрием или литием. Предпочтительными являются LiyC6 (где y имеет значения от 0,3 до 2), например LiC6, отрицательный электрод, содержащий графит или нефтяной кокс, например, соединения с включением графита (GICs), и углерод, включенный в высоко неупорядоченные углеродные соединения. Углеродные включения могут быть такими, в которых часть углерода сплавлена с бором, или в которых углерод получен низкотемпературным пиролизом (около 750oC) полимеров, содержащих углерод или углерод-кремний, когда углеродный продукт сохраняет некоторое количество водорода или кремния или и того и другого (см. статью Сато и др. "Механизм сохранения лития в неупорядоченных углеродосодержащих соединениях", Наука (Science), 264: 556 (22 апреля 1994 г. ), где обсуждаются довольно хорошие результаты, полученные с предпочтительным отрицательным электродом из лития, включенного в углеродное соединение на основе поли р-фенилена (PPP)).

Для ячеек жидкостных батарей, использующих положительный электрод согласно настоящему изобретению, отрицательным электродом является углерод, углеродонасыщенные литий или натрий и смеси углерода с литием или натрием, как это описано выше применительно к твердотельным батареям, включая предпочтительные версии таких углеродосодержащих электродов. Для любого вида батарей, если отрицательный электрод содержит только углерод, ячейка находится в теоретически полностью разряженном состоянии, а положительный электрод включает сульфиды или полисульфиды лития или натрия.

Ячейки батарей

Ячейки батарей, содержащие композитный положительный электрод на основе серы согласно настоящему изобретению, могут иметь обычные конструкции, как они описаны в литературе, например в патентах США ДеЛонг и др., US 4833048 и Виско и др., US 5162175. Понимается, что такие обычные конструкции описаны здесь посредством ссылок.

Новые ячейки батарей, включающие настоящее изобретение, предпочтительно вторичные ячейки, более предпочтительно тонкопленочные вторичные ячейки, могут выполняться любым из хорошо известных в уровне техники методов. Отрицательный электрод может быть пространственно отделен от положительного серного электрода, и оба электрода могут находиться в физическом контакте с обладающим ионной проводимостью сепаратором электролита. Коллекторы тока находятся в нужном контакте как с положительным, так и с отрицательным электродом, обеспечивая выход тока во внешнюю цепь.

Требуемые конструкции батарей могут быть получены известными методами соединения компонентов ячеек и самих ячеек; с использованием настоящего изобретения может быть получена любая из известных конфигураций. Конкретные структуры будут зависеть от предполагаемого применения блока батарей.

Общая схема новых ячеек твердотельных батарей согласно настоящему изобретению может включать коллектор тока, находящийся в контакте с отрицательным электродом, и коллектор тока, находящийся в контакте с положительным электродом, а также твердый сепаратор электролита, зажатый между отрицательным и положительным электродами. В типичной ячейке все компоненты заключены в соответствующий корпус, например, из пластика, причем только коллекторы тока выходят наружу. Таким образом, реакционные элементы, такие как натрий или литий, содержащиеся в отрицательном электроде, а также другие элементы ячейки оказываются защищенными.

Коллекторы тока могут представлять собой листы проводящего материала, например алюминиевые или из нержавеющей стали, которые практически не испытывают изменений при разряде и заряде ячейки и которые обеспечивают электрический контакт с положительным и отрицательным электродами ячейки. Пленка положительного электрода может быть соединена с коллектором тока путем прямого нанесения на него или напрессованием электродной пленки на коллектор тока. Смеси положительного электрода, нанесенные непосредственно на коллекторы тока, предпочтительно имеют хорошее соединение с ним. Пленки положительного электрода могут также быть скреплены или напрессованы на увеличенные металлические листы. Иначе, металлические проводники могут быть подсоединены к пленке положительного электрода поджатием, распылением металла, напылением или другими известными специалистам методами. Положительный электрод на основе серы может быть прижат к сепаратору электролита, зажатому между электродами. Для обеспечения хорошей электропроводности между положительным электродом и металлическим контейнером можно использовать матрицу с электронной проводимостью, например угольные или алюминиевые порошки или нити.

Наиболее предпочтительное выполнение ячейки батареи включает твердый литиевый или натриевый электрод, полимерный сепаратор электролита или в твердом или в гелеобразном состоянии, предпочтительно полиалкилен оксид, например полиэтилен оксид, и тонкопленочный композитный положительный электрод, содержащий элементарную серу (т.е. в теоретически полностью заряженном состоянии) и углеродную сажу, диспергированную в полимерном электролите. Сепаратор электролита в подобной предпочтительной ячейке батареи может включать электролитическую соль.

Рабочие температуры

Рабочей температурой ячеек батарей, включающих новый положительный электрод согласно настоящему изобретению, является 180oC или ниже. Предпочтительный интервал рабочей температуры зависит от характера применения. Примерами предпочтительных интервалов рабочей температуры являются 40oC-145oC, -20oC-145oC, -20oC-120oC и 0oC-90oC. Наиболее предпочтительные для большинства применений ячейки с использованием настоящего изобретения работают при температуре окружающей среды или превышающей ее.

Разные формы воплощения настоящего изобретения могут предусматривать разные предпочтительные интервалы рабочих температур. На выбор предпочтительного интервала рабочих температур батарей, включающих положительный электрод согласно настоящему изобретению, может повлиять выбор электролита. Например, когда используется обычный PEO, предпочтительным рабочим интервалом будет интервал от 60oC до 120oC, если же используется аморфный PEO (aPEO), батарея может работать при комнатной температуре или в интервале от 0oC до 60oC.

Гелевые батареи также предусматривают работу при пониженных температурных интервалах. Для ячеек батарей, использующих положительный электрод согласно настоящему изобретению и содержащих, например, полимерные сепараторы электролита с повышенным содержанием апротоновой органической жидкости, иммобилизованной присутствием гелирующего агента, могут предусматриваться более низкие интервалы рабочих температур. Примерным интервалом рабочих температур для твердотельной батареи, имеющей гелеобразные компоненты согласно настоящему изобретению, был бы интервал от -20oC до 60oC.

Батарея с жидким сепаратором и отрицательным электродом, содержащим углерод, насыщенный углеродом материал и/или смесь углерода с литием или натрием, может работать в предпочтительном температурном интервале от -40oC до 60oC.

Повышенные интервалы рабочих температур ячеек батарей на основе положительного электрода согласно настоящему изобретению могут ограничиваться температурой плавления либо твердого электрода, либо твердого электролита. Так, использование натриевых отрицательных электродов ограничивается температурой ниже 97,8oC, а электроды из сплавов натрия, например Na4Pb, могут эксплуатироваться в твердом состоянии значительно выше 100oC.

Удельная энергия и удельная мощность

Фактические удельные энергии вторичных ячеек, использующих настоящее изобретение, предпочтительно выше 65 ватт-час на килограмм (Вт•ч/кг), более предпочтительно выше 100 Вт•ч/кг, еще более предпочтительно выше 150 Вт•ч/кг, даже более предпочтительно выше 200 Вт•ч/кг и еще более предпочтительно выше 250 Вт•ч/кг. Хотя ячейки, имеющие удельную энергию в вышеуказанных интервалах, удобны для ряда применений, эти интервалы не должны рассматриваться как ограничивающие изобретение. На самом деле можно ожидать, что ячейки согласно настоящему изобретению достигнут величин удельной энергии свыше 850 Вт•ч/кг. Следовательно, для некоторых применений предпочтительный фактический интервал удельной энергии батарей согласно настоящему изобретению составляет от 100 Вт•ч/кг до 800 Вт•ч/кг.

Фактическая средняя удельная мощность вторичных ячеек, использующих настоящее изобретение, предпочтительно выше 20 ватт на килограмм (Вт/кг), более предпочтительно выше 50 Вт/кг, еще более предпочтительно выше 100 Вт/кг, даже более предпочтительно выше 150 Вт/кг и еще более предпочтительно выше 250 Вт/кг. Ожидается, что в конструкциях батарей, оптимизированных по мощности, средняя удельная мощность может превысить 750 Вт/кг. Предпочтительный фактический интервал удельной мощности батарей согласно настоящему изобретению составляет от 50 Вт/кг до 500 Вт/кг. Пиковая и импульсная мощностные характеристики могут быть во много раз больше средней мощности.

Были изготовлены ячейки с литиевыми отрицательными электродами, твердотельными или гелеобразными электролитами и положительными электродами из элементарной серы, полиэтилен оксида (или модифицированного полиэтилен оксида) и частиц углерода для испытания работы батарей согласно настоящему изобретению. Примеры этих испытаний послужат дальнейшему раскрытию изобретения, но не имеется в виду, что они каким-либо образом ограничивают изобретение.

Пример 1. Твердотельная ячейка: циклическая работа с емкостью активной серы в 330 мА•ч/г для каждого цикла перезарядки, измерения при 30oC

Пленка положительного электрода приготовлялась смешиванием (в весовых процентах) 45% элементарной серы, 16% углеродной сажи, аморфного полиэтилен оксида (aPEO) и трифлюорометаносульфонимида лития (в котором концентрация электролитической соли с блоками мономера PEO (CH2CH2O) на молекулу соли была 49:1), и 5% 2,5-димеркапто-1,3,4-дитиадиазола в растворителе ацетонитриле (раствор с PEO в соотношении 60:1 по весу). Компоненты перемешивались растиранием приблизительно двое суток, пока суспензия не становилась хорошо перемешанной и однородной. Тонкая пленка положительного электрода наносилась непосредственно на коллектор тока из нержавеющей стали и раствор оставлялся для выпаривания при температуре окружающей среды. Получаемый положительный электрод весил приблизительно 0,0028 грамм на квадратный сантиметр.

Полимерный сепаратор электролита изготовлялся смешиванием aPEO с трифлюорометаносульфонимидом лития (в котором концентрация электролитической соли с блоками мономера PEO (CH2CH2O) на молекулу соли была 39:1) в растворителе ацетонитриле (раствор с полиэтилен оксидом в соотношении 15:1 по весу). Компоненты перемешивались растиранием в течение двух часов, пока раствор не становился однородным. Измеряемые количества сепараторной суспензии помещались в отстойник на свободную пленку и раствор испарялся при температуре окружающей среды. Получаемая пленка сепаратора электролита весила приблизительно 0,0144 грамм на квадратный сантиметр.

Пленка положительного электрода и полимерный сепаратор электролита соединялись в условиях окружающей среды и затем подвергались сушке в вакууме в течение ночи для удаления влаги прежде перенесения их в аргоновую герметичную операционную камеру для окончательной сборки ячейки с пленкой литиевого анода толщиной 75 микрон (FMC/Litho, 449 North Cox Road, Box 3925 Gastonia, NC 28054, USA).

Схематически слои ячейки показаны на фиг. 4. После сборки ячейка прессуется при давлении 2 фунта на квадратный дюйм и нагревается до 40oC примерно в течение 6 часов. После нагрева слои лития, сепаратора электролита и положительного электрода хорошо связываются между собой.

Параметры ячейки измерялись батарейным тестером (Maccor Inc., 2805 West 40th Street, Tulsa, OK 74107, USA) внутри камеры при температуре 30oC. Подобная процедура применялась для исключения возможности загрязнения литием.

Циклы ячейки осуществлялись при постоянной емкости, соответствующей выходу 330 мА•ч на грамм активной серы пленки положительного электрода. Использовались величины 100-20 мкА/см2 для разрядки и 50-10 мкА/см2 для зарядки при напряжениях отключения 1,8 и 3,0 вольт соответственно.

На фиг. 5 показаны конечные значения напряжения разрядки ячейки после каждого цикла перезарядки. Как очевидно из этого графика, работа ячейки весьма стабильна.

Пример 2. Твердотельная ячейка: общая емкость разряда до 900 мА•ч/г активной серы, измерения при 30oC

Ячейка, идентичная описанной в примере 1, разряжалась до напряжения 1,8 вольт при плотностях тока от 100 до 20 мкА/см2 для определения общей доступности активной серы в пленке. Полученная кривая разряда показана на фиг. 6. Общая емкость, выданная этой пленкой, превышала 900 мА•ч на грамм активной серы, т.е. использовалось 54% доступной активной серы, когда 100% дало бы 1675 мА•ч/г.

Пример 3. Твердотельная ячейка с гелеобразными компонентами: общая емкость разряда до 900 мА•ч/г активной серы, измерения при 30oC

Пленка положительного электрода, подобная описанной в примере 1, изготовлялась соединением (в весовых процентах) 50% элементарной серы, 16% углеродной сажи, аморфного полиэтилен оксида (aPEO) и трифлюорометаносульфонимида лития (при концентрации 49:1).

Используемый сепаратор электролита представлял собой гель, приготовленный в герметичной операционной камере во избежание напитки влагой и кислородом. Начальный раствор состоял (в весовых процентах) из 10% трифлюорометаносульфонимида лития и 90% тетраэтилен гликоль диметилэфира (тетраглюма). Затем 10% начального раствора смешивалось с 90% тетрагидрофурана (ЕРА). К смеси добавлялось 5,6% гелирующего агента, кунар флекс 2801 (Elf Atochem of North America, Inc., Fluoropolymers Departanent, 2000 Market Street, Philadelphia, PA 19103, USA).

Смесь перетиралась несколько минут и затем отстаивалась 24 часа, чтобы компоненты абсорбировались кунаром. Смесь вновь перетиралась в течение нескольких минут для гомогенизации компонентов и затем нагревалась до 60oC в течение одного часа. Пленки сепаратора электролита помещались на свободную пленку и раствор THF испарялся в условиях окружающей среды. Получаемая пленка сепаратора электролита весила приблизительно 0,0160 грамм на квадратный сантиметр.

Получаемая ячейка, содержащая пленку положительного электрода, пленку гелеобразного сепаратора электролита и литиевый отрицательный электрод, испытывалась при тех же условиях, что и ячейка, описанная в примере 2. Общая емкость, выделяемая этой пленкой, также превышала 900 мА•ч на грамм активной серы, т. е. использовалось 54% доступной активной серы, когда 100% дало бы 1675 мА•ч/г, как показано на фиг. 7.

Пример 4. Твердотельная ячейка: общая емкость разряда до 1500 мА•ч/г активной серы, измерения при 90oC

Пленка положительного электрода, аналогичная описанной в примере 1, изготовляемая для использования при повышенных температурах из состава (в весовых процентах) 50% элементарной серы, 16% углеродной сажи, полиэтилен оксида (с молекулярным весом 900.000) и трифлюорометаносульфонимида лития (с концентрацией 49:1).

Используемый твердотельный сепаратор электролита брался из суспензии 900.000 MW PEO в ацетонитриле без каких-либо дополнительных электролитических солей. Получаемая пленка сепаратора электролита весила приблизительно 0,0048 г/см2.

Ячейка собиралась как описано в примере 1. После сборки ячейка прессовалась при давлении 2 фунта на квадратный дюйм и нагревается до 90oC примерно в течение 6 часов. Параметры ячейки измерялись при 90oC в конвекционной печи, помещенной в герметичную операционную камеру. Ячейка разряжалась до 1,8 вольт при плотности тока от 500 до 100 мкА/см2.

Емкость относительно активной серы в зависимости от напряжения в период разряда показана на фиг. 8. Общая емкость, выделяемая этой пленкой, также превысила 1500 мА•ч на грамм активной серы, т.е. использовалось 90% доступной активной серы, когда 100% дало бы 1675 мА•ч/г.

Пример 5. Твердотельная ячейка: циклическая работа с емкостью серы в 400 мА•ч/г для каждого цикла перезарядки, измерения при 90oC

Пленка положительного электрода, сходная с описанной в примере 4, была изготовлена из композиции (в весовых процентах) 50% элементарной серы, 24% углеродной сажи, полиэтилен оксида (с молекулярным весом 900.000) и трифлюорометаносульфонимида лития (с концентрацией 49:1). Сепаратор электролита был таким же, как использованный в примере 4. Параметры ячейки измерялись при 90oC, перезарядка осуществлялась при постоянной емкости, соответствующей выдаче 400 мА•ч/г активной серы в пленке положительного электрода. Используемая плотность тока была 500 мкА/см2 для разряда и 1000-500 мкА/см2 для заряда при напряжениях отключения соответственно 1,8 и 2,6 вольт.

На фиг. 9 показано напряжение ячейки в конце разряда после каждого цикла перезарядки. Как очевидно из этого графика, работа ячейки весьма стабильна.

Пример 6. Твердотельная ячейка: циклические характеристики для каждого цикла с напряжением отключения 1,8 вольт, измерения при 90oC

Изготовлялась пленка положительного электрода, идентичная описанной в примере 4. Сепаратор электролита был также таким, как описан в примере 4. Параметры ячейки измерялись при 90oC, перезарядка осуществлялась при предельных напряжениях 1,8-2,6 вольт. Используемая плотность тока была 500-100 мкА/см2 для заряда. На фиг. 10 показана выделяемая емкость после каждой перезарядки. Как видно из этого графика, в большинстве циклов перезарядки выделяется свыше 1000 мА•ч на грамм активной серы, имеющейся в катодной пленке.

Пример 7. Твердотельная ячейка: пиковые мощностные характеристики, измерения при 90oC

Пленка положительного электрода, сходная с описанной в примере 4, была изготовлена из композиции (в весовых процентах) 50% элементарной серы, 16% углеродной сажи, полиэтилен оксида (с молекулярным весом 900.000) и трифлюорометаносульфонимида лития (с концентрацией 49:1). Сепаратор электролита также был таким, как описанный в примере 4. Параметры ячейки измерялись при 90oC при импульсной разрядке в течение 30 секунд или до напряжения отключения в 1,2 вольта. Плотность тока разряда была в интервале от 0,1 до 3,5 мА/см2. Зависимость импульсной мощности (Вт/кг), выделяемой катодной пленкой, от плотности тока показана на фиг. 11. Как видно из этого графика, возможно получить чрезвычайно высокую импульсную мощность в 3000 Вт/кг.

Пример 8. Параметры ячейки измерялись в условиях, описанных выше в примере 5, однако перезарядка осуществлялась при постоянной емкости, соответствующей выделению 200 мА•ч/г активной серы в пленке положительного электрода. Электрод изготовлялся из 50% элементарной серы, 16% углерода, остальное - 900.000 MW PEO. Пленка электродного материала формировалась на коллекторе тока стержнем Маера.