Изобретение относится к области производства строительных материалов и может быть использовано для изготовления керамических фасадных плиток.

Известна керамическая масса для изготовления облицовочных плиток [1], включающая глину, эрклез (стеклобой) системы SiO2 - Al2O3 - СаО - MgO - Na2O - K2O. Недостатками указанного состава являются низкие показатели морозостойкости и прочности плиток. Кроме того, использование в керамической массе стеклобоя придает изделиям существенную склонность к деформациям под действием высоких температур при обжиге, а также придает хрупкость что ведет к ухудшению эксплуатационных свойств и увеличению брака получаемых керамических изделий.

Известен состав для фасадной керамической плитки, включающий глину, перлит, бой стекла, нефелин-сиенитовый концентрат и отходы гальванического производства в виде добавки в сырьевую смесь в количестве 15-25% [2]. Данный состав позволяет снизить общую усадку и открытую пористость, при этом прочность на изгиб и водопоглощение керамической массы не изменяются. Недостатками данного состава является невысокая морозостойкость и непостоянство состава отходов гальванического производства и, как следствие, ухудшение технических характеристик получаемых фасадных плиток.

Наиболее близкой по технической сущности к предлагаемой является керамическая масса, содержащая малопластичную глину, гальванический шлам, борную кислоту и диоксид титана [3]. Данный состав позволяет снизить водопоглощение и теплопроводность керамических изделий. Недостатками данного состава для стеновой керамики являются относительно невысокая прочность на сжатие, низкая морозостойкость и потенциальная возможность вымывания тяжелых металлов из керамического изделия при его эксплуатации в условиях повышенной кислотности, возникающих при контакте с почвой или в результате воздействия кислотных дождей. Кроме того, непостоянство состава гальванического шлама не гарантирует получение керамических изделий со стабильными значениями технических характеристик.

Отмеченные недостатки могут быть устранены заменой гальванического шлама в составе керамической массы на карбонат лития.

Техническими задачами, на решение которых направлено предполагаемое изобретение являются повышение прочности на сжатие и морозостойкости при сохранении других эксплуатационных свойств на прежнем уровне. Поставленная задача решается за счет применения состава для фасадных плиток, включающего малопластичную глину, диоксид титана, борную кислоту и карбонат лития при следующем соотношении компонентов, мас. %:

Для получения керамического состава используется малопластичная глина Суворотского месторождения Владимирской области. Данная глина содержит в своем составе следующие элементы в виде оксидов (мас. %): SiO2 - 67,5; Al2O3 - 10,75; Fe2O3 - 5,85; СаО - 2,8; MgO - 1,7; K2O - 2,4; Na2O - 0,7.

При использовании карбоната лития в качестве добавки к керамической массе на основе указанной глины приводит к повышению пористости изделий и, как следствие, к снижению их теплопроводности. Предполагается, что это происходит за счет образования углекислого газа при разложении карбоната лития при температурах около 900°C во время проведения обжига изделий. Кроме того, карбонат лития позволяет снизить температуру обжига керамических изделий, что снижает энергоемкость производства, а, следовательно, и себестоимость продукции.

В качестве добавки, обеспечивающей необходимую прочность изделий при сохранении общей пористости, используется диоксид титана марки Р-02 (ГОСТ 9808-84), который при проведении обжига взаимодействует с оксидами кремния и лития с образованием стекловидной фазы, содержащей титанаты лития и повышающей прочность материала, в объеме изделия и на его поверхности, создавая эффект самоглазурования. При этом пористость материала становится закрытой, что приводит к снижению водопоглощения и повышает морозостойкость изделий.

Для снижения температуры синтеза титанатов и дополнительного повышения прочности изделий в состав керамической массы вводится борная кислота марки В 2-го сорта (ГОСТ 18704-78), которая повышает количество стекловидной фазы, образующейся при температурах около 1000°C и способствует связыванию частиц керамики между собой в более прочную структуру.

Выбор содержания компонентов в шихте также направлен на достижение поставленных технических задач.

При содержании диоксида титана менее 10 мас. %. не происходит заметного изменения физико-механических свойств изделий, в частности водопоглощения и теплопроводности. Добавление диоксида титана в количестве более 10 мас. %. не приводит к значительному улучшению физико-механических показателей и экономически нецелесообразно.

При добавлении карбоната лития в количестве менее 5 мас. % не достигается достаточной внутренней пористости для обеспечения низкой теплопроводности материала, а также такое количество добавки не позволяет снизить температуру обжига изделий. При введении карбоната лития более 10 мас. % происходит образование избыточной пористости, снижающей прочностные характеристики.

Введение менее 5 мас. % борной кислоты недостаточно для снижения температуры синтеза титанатов и достижения эффекта самоглазурования изделий, а введение свыше 5 мас. % борной кислоты приводит к избытку стекловидной фазы и, как следствие, к потере формы изделиями.

Оценки и доказательства преимуществ заявляемого изобретения основаны на измерении эксплуатационных и технологических показателей составов с разным содержанием карбоната лития (от 1 до 10 мас. %), диоксида титана (от 1 до 15 мас. %) и борной кислоты (от 1 до 10 мас. %).

Заявляемое изобретение может быть осуществлено следующим образом: к предварительно измельченной и высушенной до постоянной массы глине добавляют в соответствии с заданной рецептурой стандартной тонкости помола диоксид титана и борную кислоту и тщательно перемешивают эти компоненты между собой в сухом состоянии. Полученная керамическая смесь дополнительно перемешивается с добавлением 8 мас. % воды и из готовой шихты получают сырец при давлении прессования 15 МПа. Затем, минуя стадию обжига, сырец нагревают до температуры 1000°C при скорости нагрева 5°C/мин и выдерживают при максимальной температуре в течении 30 мин. Заявляемое изобретение иллюстрируется следующими примерами.

1. К 95,5 мас. %. глины добавляют 1 мас. %. карбоната лития, 2,5 мас. %. диоксида титана и 1 мас. % борной кислоты, тщательно перемешивают и получают керамический материал по указанной технологии.

2. К 89 мас. %. глины добавляют 7,5 мас. %. карбоната лития, 1 мас. %. диоксида титана и 2,5 мас. % борной кислоты, тщательно перемешивают и получают керамический материал по указанной технологии.

3. К 85 мас. %. глины добавляют 5 мас. %. карбоната лития, 5 мас. %. диоксида титана и 5 мас. % борной кислоты, тщательно перемешивают и получают керамический материал по указанной технологии.

4. К 80 мас. %. глины добавляют 5 мас. %. карбоната лития, 10 мас. %. диоксида титана и 5 мас. % борной кислоты, тщательно перемешивают и получают керамический материал по указанной технологии.

5. К 75 мас. %. глины добавляют 10 мас. %. карбоната лития, 5 мас. %. диоксида титана и 10 мас. % борной кислоты, тщательно перемешивают и получают керамический материал по указанной технологии.

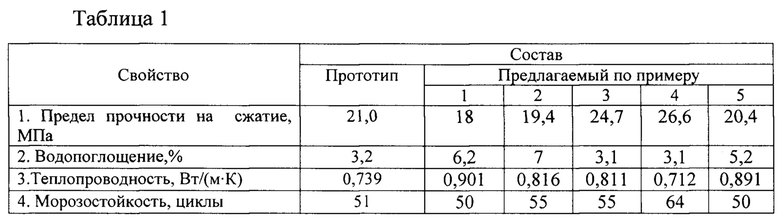

Свойства материалов, полученных с использованием известного и предлагаемых составов, приведены в таблице 1.

Источники информации

1. Гонтмахер В.Е. К вопросу изготовления керамических плиток повышенной плотности. Труды Института НИИстройкерамика. М., 1973. Вып. 37. С. 53-64.

2. Левицкий И.А. Использование гальванических шламов для изготовления керамических фасадных плиток / Левицкий И.А., Дятлова Е.М. // Стекло и керамика. 1992. №11-12. С. 9-11.

3. Патент на изобретение №2631447, кл. С04В 33/00, С04В 33/132, 2017.

| название | год | авторы | номер документа |

|---|---|---|---|

| Керамическая масса для изготовления стеновых облицовочных изделий | 2016 |

|

RU2631447C1 |

| Керамическая масса для изготовления фасадной облицовочной и теплоизоляционной керамики | 2018 |

|

RU2698368C1 |

| Керамическая масса для изготовления фасадных изделий | 2018 |

|

RU2706285C1 |

| Шихта для изготовления кислотоупорных керамических изделий | 2016 |

|

RU2638596C1 |

| Шихта для изготовления термически и химически стойких керамических изделий | 2018 |

|

RU2711215C1 |

| Керамическая смесь для изготовления строительных изделий | 2018 |

|

RU2698369C1 |

| Керамическая масса для изготовления облицовочных керамических изделий | 2018 |

|

RU2685581C1 |

| Шихта для изготовления термостойких керамических изделий | 2017 |

|

RU2657878C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КЕРАМИЧЕСКОЙ МАССЫ | 1994 |

|

RU2064901C1 |

| Способ изготовления облицовочных керамических изделий | 2018 |

|

RU2746607C2 |

Изобретение относится к области производства стеновых строительных материалов и может быть использовано для изготовления фасадных плиток. Технический результат: повышение прочности на сжатие и морозостойкости при сохранении других эксплуатационных характеристик изделий. Указанный технический результат достигается за счет введения в керамическую массу, включающую глину, диоксид титана и борную кислоту, дополнительно карбоната лития при следующем соотношении компонентов, мас. %: малопластичная глина 80,0; диоксид титана 10,0; карбонат лития 5,0; борная кислота 5,0. Образцы стеновой керамики получали при влажности керамической массы 8 мас. %, давлении прессования 15 МПа и температуре обжига 1000°C. Диоксид титана при проведении обжига взаимодействует с оксидами кремния и лития в присутствии борной кислоты с образованием стекловидной фазы, содержащей титанаты лития и повышающей прочность материала в объеме изделия и на его поверхности, создавая эффект самоглазурования. 5 пр., 1 табл.

Керамическая масса для изготовления фасадных плиток, включающая малопластичную глину, диоксид титана и борную кислоту, отличающаяся тем, что дополнительно содержит в своем составе карбонат лития при следующем соотношении компонентов, мас. %:

| Керамическая масса для изготовления стеновых облицовочных изделий | 2016 |

|

RU2631447C1 |

| Керамическая масса | 2002 |

|

RU2223927C1 |

| Керамическая масса | 1988 |

|

SU1539186A1 |

| US 4118236 A1, 03.10.1978 | |||

| CN 101289307 B, 16.02.2011. | |||

Авторы

Даты

2018-11-19—Публикация

2017-10-20—Подача