Способ относится к производству строительной керамики и может быть использован при изготовлении облицовочных керамических изделий: плиток, плит, кирпичей и блоков для внутренней и наружной отделки стен зданий.

Известна керамическая масса для изготовления облицовочной плитки [1], содержащая (в мас.%): лессовидный суглинок - 50,0-54,0; каолинитовая глина - 33,0-36,0; пегматит - 9,0-11,0; глинозем - 2,0-3,5; криолит - 0,5-1,0. Недостатками указанной керамической массы являются низкая прочность получаемых изделий (около 10 МПа), многокомпонентный состав, высокая энергоемкость производства (давление прессования 30 МПа и температура обжига 1100-1180°С) и необходимость нанесения слоя глазури на поверхность обожженных плиток.

Известна керамическая масса для изготовления облицовочной плитки [2], содержащая (в мас.%): каолин 84,0-86,0; бентонит 3,0-5,0; лесс 3,0-5,0; плиточный бой 0,1-0,5; криолит 0,5-1,0; глинозем 5,0-7,0. Недостатками указанной керамической массы являются низкая прочность получаемых изделий (12-15 МПа), многокомпонентный состав, высокая энергоемкость производства (температура обжига 1100-1150°С) и необходимость нанесения слоя глазури на поверхность плитки перед обжигом.

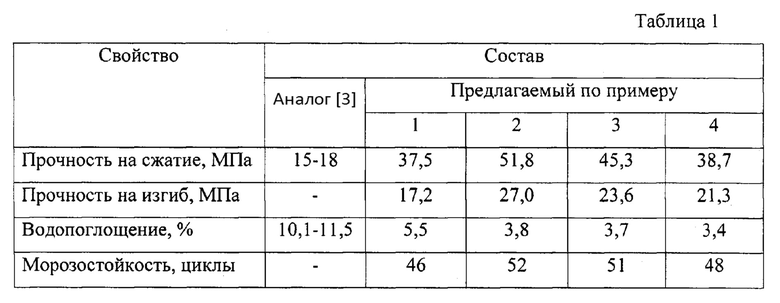

Известна сырьевая смесь для изготовления облицовочной плитки [3], включающая (в мас.%): породу углеобогащения, термообработанную при 570-600°С, глину, а в качстве плавня – иловую часть отходов обогащения железныхруд, химический состав которой, мас.%: SiO2 - 42,45; Al2O3 - 14,54; СаО - 14,88; MgO - 4,52; FeO - 8,06; Fe2O3 - 9,46; SO3 - 0,98; R2O - 3,25; MnO - 0,49; TiO2 - 0,73; P2O5 - 0,64%, при следующем соотношении компонентов, мас.%: порода углеобогащения, термообработанная при 570-600°С, 90-70, глина 5-20, иловая часть отходов обогащения железных руд 5-10. Изделия на основе данной сырьевой смеси, несмотря на присутствие плавня, также отличаются низкой прочностью на сжатие (15-18 МПа) и высоким водопоглощением (10,1-11,5%) при высокой энергоемкости производства (давление прессования 25-25 МПа) и необходимости глазурования.

Наиболее близкой к предлагаемому решению является керамическая масса, применяемая для способа производства обожженных строительных материалов [4] и содержащая 50 вес.ч. тугоплавкой и трудноспекаемой глины, в т.ч. малопластичной, в качестве основного компонента и 50 вес.ч. обожженной криолитсодержащей добавки в качестве плавня. Криолитсодержащую добавку получают смешиванием 200 кг измельченной глины, 100 кг измельченного криолита, предпочтительно если он будет обожжен при температуре от 600 до 700°С, 10 кг оксида железа и 400 кг воды. Полученную смесь перемешивают с глиной в пропорции 10 кг смеси на 1000 кг глины, формуют из нее блоки, которые обжигают при температуре 800°С, а затем измельчают с получением обожженной криолитсодержащей добавки. Преимуществами керамической массы из известного способа являются низкая температура обжига при получении конечных изделий (900°С) и низкая усадка, позволяющая проводить сразу после формования сушку, обжиг и охлаждение за относительно короткое время, равное восьми часам. Недостатками данной керамической массы являются трудоемкость и общая длительность технологического процесса, связанные с подготовкой обожженной криолитсодержащей добавки.

Техническими задачами, на решение которых направлено изобретение являются снижение водопоглощения и повышение прочности керамических изделий.

Наиболее эффективно поставленные задачи решаются за счёт проведения обжига при температуре 1050°С, применения малопластичной глины с содержанием Аl2О3 = 10,75 мас.%, замены обожженной криолитсодержащей добавки на криолит при следующем соотношении компонентов сырьевой смеси (в маc.%):

В данном изобретении предусматривается применение глины Суворотского месторождения Владимирской области, содержащей в своем составе следующие соединения (в мас.%): SiО2 = 67,5; Аl2О 3 = 10,75; Fe2О3 = 5,85; СаО = 2,8; MgO = 1,7; К2О = 2,4; Na2О = 0,7. Данная глина обладает числом пластичности 5,2 и относится к малопластичным (по ГОСТ 9169-75).

В качестве плавня в данной сырьевой смеси используется криолит искусственный технический марки КА высшего сорта с криолитовым модулем не менее 1,7 (ГОСТ 10561-80), который в чистом виде плавится при температурах около 1010°С, а совместно с Al2О3 образует систему, температура плавления которой зависит от количественного соотношения криолита и Al2О3.

При учете количества Al2О3, содержащегося в предлагаемой в данном изобретении глины, и количестве вводимого криолита получаются системы с температурами плавления около 945-950°С. При этом расплав криолита способен растворять Al2О3, а образующийся раствор будет заполнять поры и пустоты в материале, приводя к его уплотнению и одновременно выступать в роли связующего между частицами керамики. После охлаждения это приведет к повышению прочности и снижению водопоглощения.

При этом для указанной малопластичной глины, содержащей в своем составе 10,75 мас.% Al2О3, наиболее эффективным будет введение от 1 до 2,5 мас.% криолита. При введении криолита в количестве менее 1 мас.% не происходит значительного изменения свойств получаемой керамики, что объясняется недостаточным количеством образующегося расплава криолита. При введении криолита в количестве более 2,5 мас.% после взаимодействия с Al2О3, содержащимся в глине, остается избыток расплава, часть которого выделяется в виде летучих соединений фтора и фторидов, что приводит к короблению изделий, а при введении криолита в количестве более 5 мас.% возникающие внутренние напряжения приводят к значительным деформациям и разрыву изделий.

Реализация заявляемого изобретения предпочтительна по следующей технологии:

Малопластичная глина предварительно измельчается до фракции с размером частиц менее 0,63 мм и высушивается, а после смешивается с криолитом в требуемом соотношении. Затем смесь увлажняется до получения формовочной массы с влажностью 8 мас.%, из которой получают сырец при давлении 15 МПа. Затем сырец без проведения сушки обжигается при температуре 1050°С.

Обоснованность и преимущества заявляемого изобретения основаны на измерении физико-механических и эксплуатационных показателей керамики на основе шихты с содержанием криолита от 1 до 2,5 мас.% и иллюстрируются следующими примерами:

1. К 99 мас.% малопластичной глины добавляют 1 мас.% криолита, перемешивают и получают материал по указанной технологии;

2. К 98,5 мас.% малопластичной глины добавляют 1,5 мас.% криолита, перемешивают и получают материал по указанной технологии;

3. К 98 мас.% малопластичной глины добавляют 2 мас.% криолита, перемешивают и получают материал по указанной технологии;

4. К 97,5 мас.% малопластичной глины добавляют 2,5 мас.% криолита, перемешивают и получают материал по указанной технологии.

Свойства материалов, полученных с использованием известного [3] и предлагаемого составов керамической массы, приведены в таблице 1.

Источники информации

1. Патент на изобретение №2439026, кл. С04В 33/13, 2012.

2. Патент на изобретение №2420479, кл. С04В 33/13, 2011.

3. Патент на изобретение №2258684, кл. С04В 33/00, 2005.

4. Патент US № 1664815, кл. С04В 33/02, 1928.

| название | год | авторы | номер документа |

|---|---|---|---|

| Керамическая масса для изготовления фасадной облицовочной и теплоизоляционной керамики | 2018 |

|

RU2698368C1 |

| Керамическая масса для изготовления фасадных изделий | 2018 |

|

RU2706285C1 |

| Керамическая масса для изготовления облицовочных керамических изделий | 2018 |

|

RU2685581C1 |

| Керамическая смесь для изготовления строительных изделий | 2018 |

|

RU2698369C1 |

| Керамическая масса для изготовления фасадных плиток | 2017 |

|

RU2672685C1 |

| Шихта для изготовления кислотоупорных керамических изделий | 2016 |

|

RU2638596C1 |

| Керамическая масса для изготовления стеновых облицовочных изделий | 2016 |

|

RU2631447C1 |

| Шихта для изготовления термостойких керамических изделий | 2017 |

|

RU2657878C1 |

| Шихта для изготовления термически и химически стойких керамических изделий | 2018 |

|

RU2711215C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ОБЛИЦОВОЧНОЙ КЕРАМИКИ | 2011 |

|

RU2476405C1 |

Изобретение относится к производству строительной керамики и может быть использовано при изготовлении облицовочных керамических изделий: плиток, плит, кирпичей и блоков для внутренней и наружной отделки стен зданий. Технический результат изобретения - повышение прочности и снижение водопоглощения керамических изделий. Указанный технический результат достигается за счет применения в качестве основного компонента малопластичной глины, а в качестве плавня - криолита при следующем соотношении компонентов, мас.%: малопластичная глина - 97,5-99,0; криолит - 1,0-2,5. Образцы керамики получали при влажности сырьевой смеси 8 мас.%, давлении прессования 15 МПа и температуре обжига 1050°С. Для указанной малопластичной глины, содержащей в своем составе 10,75 мас.% Al2О3, наиболее эффективным будет введение от 1 до 2,5 мас.% криолита. 1 табл., 4 пр.

Способ изготовления облицовочных керамических изделий на основе шихты, состоящей из глины и плавня, заключающийся в предварительном измельчении и высушивании глины, смешивании глины с плавнем, увлажнении смеси с получением формовочной массы, прессовании сырца и обжиге без проведения сушки, отличающийся тем, что обжиг проводится при температуре 1050°С, в качестве основного компонента применяется малопластичная глина с содержанием Al2O3 = 10,75 мас.%, а в качестве плавня применяется криолит при следующем соотношении компонентов, мас.%:

| Способ ввода депрессорных присадок | 1988 |

|

SU1664815A1 |

| Способ изготовления керамзитовых изделий | 1979 |

|

SU833770A1 |

| Сырьевая смесь | 1984 |

|

SU1188142A1 |

| КЕРАМИЧЕСКАЯ МАССА | 2010 |

|

RU2420480C1 |

| US 6824877 B1, 30.11.2004 | |||

| ЭЛЕКТРИЧЕСКАЯ ЛАМПА НАКАЛИВАНИЯ С ПРИСПОСОБЛЕНИЕМ ДЛЯ ЕЕ ВКЛЮЧЕНИЯ В СЕТЬ ПРИ РАЗЛИЧНЫХ НАПРЯЖЕНИЯХ | 1926 |

|

SU9169A1 |

| Заборное сооружение для отвода воды из источника питания | 1930 |

|

SU25100A1 |

| Классификация", дата введения 01.01.2013, с.27, табл | |||

| Печь для сжигания твердых и жидких нечистот | 1920 |

|

SU17A1 |

Авторы

Даты

2021-04-16—Публикация

2018-05-28—Подача