Изобретение относится к строительным материалам и может быть использовано при производстве керамических строительных материалов, например, кирпича.

Известны керамические массы, содержащие в качестве отощителя песок, металлургические шлаки и другие твердые техногенные продукты (М.И. Роговой «Технология искусственных пористых заполнителей и керамики». М., Стройиздат, 1974, с. 179-185).

Недостатком таких масс является высокое значение плотности и коэффициента теплопроводности.

Наиболее близкой к предлагаемому составу является керамическая масса, содержащая кембрийскую глину и отощитель, в качестве которого используется шлак от алюминотермитной сварки стыков железнодорожных рельсов, с модулем крупности Мкр=2,8, состоящий на 90% из герцинита, представленного железистой шпинелью, и оксида алюминия при следующих соотношениях компонентов, мас. %

(RU №2610954, С04В 33/04, С04В 33/138, опубл. 17.02.2017 Бюл. №5).

Недостатком указанного состава является высокое значение плотности и коэффициента теплопроводности.

Задачей предлагаемого изобретения является снижение плотности и коэффициента теплопроводности керамической массы.

Технический результат достигается тем, что керамическая масса, содержащая кембрийскую глину и шлак от алюминотермитной сварки стыков железнодорожных рельсов, с модулем крупности Мкр=2,8, состоящий на 90% из герцинита, представленного железистой шпинелью, и оксида алюминия, дополнительно содержит дробленый бой огнеупорных форм от алюминотермитной сварки железнодорожных рельсов, представленный кварцевым песком с остатками невыгоревшего органического связующего до 3%, отсеянный на сите №1, при следующих соотношениях компонентов, мас.%:

Снижение плотности и коэффициента теплопроводности керамической массы объясняется высоким содержанием аморфизированного кремнезема в составе дробленого боя огнеупорных форм в сочетании с несгоревшими остатками органики, что приводит к более равномерной мелкопористой структуре керамической матрицы, влияющей на теплопроводность.

Пример конкретного выполнения

Изделия изготавливаются по общепринятой технологии производства керамического кирпича пластическим формованием с обжигом при температуре плюс 1000°С.

В качестве глинистого сырья для керамического кирпича может быть использована легкоплавкая красножгущаяся кембрийская глина любого месторождения, например, месторождения Красный Бор.

В качестве отощителя используется шлак и дробленый бой огнеупорных форм - побочные продукты от алюминотермитной сварки стыков железнодорожных рельсов методом промежуточного литья. Алюминотермитная реакционная смесь содержит в стехиометрическом соотношении окалину, металлический алюминий в качестве восстановителя, легирующие добавки в виде ферросплавов и металлов и стальной наполнитель. При сгорании алюминотермитной смеси в керамических формах развивается температура до 3000°С, в связи с чем образуется шлак состоящий на 90% из герцинита - FeAl2O4 (представленного железистой шпинелью) и оксида алюминия, который подвергается дроблению и просеву на сите с ячейками 5 мм до достижения модуля крупности Мкр=2,8, и бой легко рассыпающихся керамических форм, состоящих из кварцевого песка и небольшого количества органического связующего (до 3%). Бой керамических форм при необходимости подвергается дроблению и отсеву на сите №1.

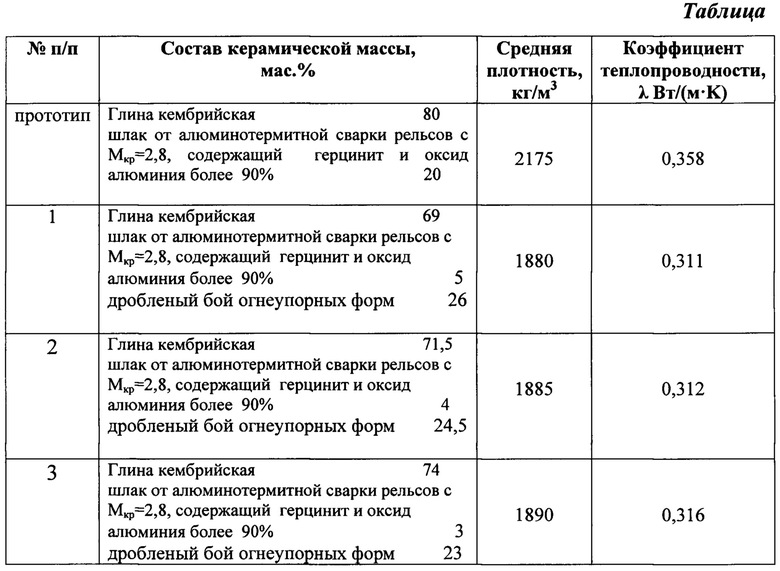

Образцы кирпича, отформованные вручную в формах размером 160×40×40 мм, сушили при температуре плюс 100°С до влажности 4-6% и обжигали при максимальной температуре плюс 1000°С с выдержкой не менее 1 часа. После обжига определялись следующие показатели образцов: плотность и коэффициент теплопроводности (ГОСТ 31359-2007). Результаты представлены в таблице.

Анализ результатов, приведенных в таблице, свидетельствует о том, что использование в качестве отощителя шлака и боя керамических форм от алюминотермитной сварки стыков железнодорожных рельсов, приводит к понижению плотности и коэффициента теплопроводности в сравнении со значениями, достигаемыми при использовании только одного шлака.

| название | год | авторы | номер документа |

|---|---|---|---|

| Керамическая масса | 2016 |

|

RU2610954C1 |

| Термоизоляционная масса | 2018 |

|

RU2684656C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ РАСТВОРОВ И БЕЗОБЖИГОВЫХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 2017 |

|

RU2647541C1 |

| КЕРАМИЧЕСКАЯ МАССА СВЕТЛОГО ТОНА ДЛЯ ЛИЦЕВОГО КИРПИЧА | 2010 |

|

RU2433980C1 |

| КЕРАМИЧЕСКАЯ МАССА СВЕТЛОГО ТОНА ДЛЯ ЛИЦЕВОГО КИРПИЧА | 2023 |

|

RU2810153C1 |

| КЕРАМИЧЕСКАЯ МАССА СВЕТЛОГО ТОНА ДЛЯ ЛИЦЕВОГО КИРПИЧА | 2009 |

|

RU2397153C1 |

| Сырьевая смесь для производства строительных растворов и безобжиговых строительных изделий | 2022 |

|

RU2777731C1 |

| ТЕРМОИЗОЛЯЦИОННАЯ МАССА | 2010 |

|

RU2426707C1 |

| Жаростойкий бетон | 2016 |

|

RU2615200C1 |

| КЕРАМИЧЕСКАЯ МАССА | 2003 |

|

RU2243183C1 |

Изобретение относится к строительным материалам и может быть использовано при производстве керамических строительных материалов, например кирпича. Керамическая масса содержит кембрийскую глину, шлак от алюминотермитной сварки стыков железнодорожных рельсов, с модулем крупности Мкр=2,8, состоящий на 90% из герцинита, представленного железистой шпинелью, и оксида алюминия, дробленый бой огнеупорных форм от алюминотермитной сварки рельсов, представленный кварцевым песком с остатками невыгоревшего органического связующего до 3%, отсеянный на сите №1, при следующих соотношениях компонентов, мас. %: глина кембрийская 69-74, указанный шлак 3-5, указанный дробленый бой огнеупорных форм 23-26. Технический результат - снижение плотности и коэффициента теплопроводности. 1 табл.

Керамическая масса, содержащая кембрийскую глину и шлак от алюминотермитной сварки стыков железнодорожных рельсов, с модулем крупности Мкр=2,8, состоящий на 90% из герцинита, представленного железистой шпинелью, и оксида алюминия, отличающаяся тем, что она дополнительно содержит дробленый бой огнеупорных форм от алюминотермитной сварки железнодорожных рельсов, представленный кварцевым песком с остатками невыгоревшего органического связующего до 3%, отсеянный на сите №1, при следующих соотношениях компонентов, мас. %:

| Керамическая масса | 2016 |

|

RU2610954C1 |

| КЕРАМИЧЕСКАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КИРПИЧА | 2015 |

|

RU2602622C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ПОЛУЧЕНИЯ КИСЛОТОУПОРОВ | 2010 |

|

RU2430064C1 |

| КЕРАМИЧЕСКАЯ МАССА | 2013 |

|

RU2515645C1 |

| KR 1020170129493 A, 27.11.2017. | |||

Авторы

Даты

2018-11-19—Публикация

2017-12-11—Подача