Изобретение относится к технике и технологии нанесения на изделия нанопокрытий в целях повышения их потребительских свойств. Решение может быть использовано в таких отраслях промышленности как машиностроение, приборостроение, медицина, ювелирное дело в условиях различных типов производства.

Производство нанопокрытий одна из наиболее перспективных и проблемных индустрии. Она генерирует множество сложных задач, связанных с организацией функционирования технологической среды внутри закрытого пространства, недоступного внешнему вмешательству в течение несколько часов. Имеется в виду не регулирование параметров, а простейшие приемы, связанные с манипуляцией подложками: убрать готовые, установить следующие в те же - лучшие позиции, оптимальные для формирования качественного покрытия, переставить подложки от одной мишени к другой, минуя не нужные - транзитом. "Внутренними операторами" организационного развития ионно-плазменных технологий должны служить управляемые в автоматическом режиме подложкодержатели [Основы гибкой маршрутизации подложек в ионно-плазменных технологиях / Мирошникова В.Д., Шугалов А.В., Мирошникова Т.Д. // Электромагнитное поле и материалы: Материалы XX-й Междунар. конф. Национально-исследовательский университет МЭИ. - М.: ООО "Альянсинвест", 2012. - С. 623-629]. Наряду с функциями по оптимальному размещению подложек относительно потока распыляемого материала, маршрутной и эксплуатационной гибкостью подложкодержателям должна быть свойственна возможность пребывания в одном из двух состояний: раскрытия подложконесущей поверхности (ПНП) для максимального рассредоточения подложек и ее компактизации вне рабочей среды, в первую очередь, внутри вакуумной камеры.

Известны решения, создающие необходимую базу для получения в условиях одной загрузки камеры покрытий с различными комбинациями осаждаемых материалов. Так, согласно изобретению по патенту 2308538 RU, МПК С23С 14/35, С23С 14/56, "Установка для нанесения покрытий с периодической структурой методом магнетронного распыления" (дата приоритета 19.06.2006 г.) количество размещаемых в установке магнетронных распылительных систем (МРС) ограничивается только их конструктивными размерами и размерами рабочего пространства используемой вакуумной камеры. Состав мишеней по распыляемому материалу может быть разным. Зоны распыления магнетронов разделены экранами. При использовании двух, трех, четырех МРС осаждают многофазные покрытия superlattice за счет получения двуслойных, трислойных и квадрослойных манометрических периодических структур, например, TiN/NbN, TiN/AlN/NbN или CrN/AlN/TiN/NbN. Согласно запатентованному решению в установке на всех подложках могут быть получены только одинаковые покрытия. Средства построения маршрутов подложек с различными требованиями к нанопокрытиям в условиях одной загрузки камеры не предусмотрены. Обеспечить загрузку вакуумной камеры заказами на одинаковое покрытие можно не всегда. В условиях нарастающей конкуренции, снижения доли рынка, растущей индивидуализации требований и роста цен трудности неизбежны. Кроме того, опытные производства, исследовательские лаборатории заинтересованы в постановке возможно большего количества различных экспериментов при каждой загрузке камеры в целях исключения потери времени и лишних затрат. Каждый вход в рабочий режим и выход из него занимает в среднем 36% от времени работы вакуумной камеры. Это около часа. Он также должен быть энергообеспечен, не считая других затрат. Решение - в создании групповых маршрутов перемещения подложек.

Известно решение, согласно которому в технологическую среду магнетронного распыления введен компонент гибкой маршрутизации подложек, см. группу изобретений по патенту 2437964 RU, МПК С23С 14/35, С23С 14/56, "Подложкодержатель и установка для нанесения покрытий методом магнетронного распыления на его основе" (дата приоритета 10.01.2010 г.). В качестве основного принципа, позволяющего реализовать гибкие технологические маршруты, в изобретении заявлено введение дополнительной позиции - позиции ожидания. Из нее подложки выходят только в те позиции обработки, в которых распыляется требуемый для них материал. В основе его реализации модульная конструкция подложкодержателя. Модуль состоит из насадки, соединенной с приводом. Насадка представляет собой подложконесущую поверхность с элементами размещения и фиксации подложек и неподвижно соединенную с державкой. Насадка установлена с помощью державки на опоре с возможностью автономной поштучной, а также групповой передачи подложек в одну из позиций: ожидания или обработки. Для работы подложкодержателя характерен ряд отличий:

- обрабатываемые поверхности всех подложек размещены по нормали к вектору потока распыляемого материала;

- размещенные на нем подложки находятся во время обработки в стационарном состоянии, перемещения модулей из одной позиции в другую - установочные;

- перевод одного и того же модуля из позиции ожидания в позицию обработки может осуществляться неоднократно;

- в позицию обработки одновременно могут выходить как все модули подложкодержателя, так и какой-либо один из них в различной последовательности;

- при одновременном выходе модулей в позицию обработки их возврат может быть осуществлен после истечения различного времени выдержки. Время выстоя в рабочей позиции контролируется системой управления.

Для различных условий эксплуатации предусмотрен ряд конструкций подложкодержателя. Основные его разновидности - роторный и рамочный. Решение предназначено для получения покрытий на изделиях только с односторонней рабочей поверхностью, такие как штампы, литейные формы, чем определены границы его применения.

Известно решение, направленное на выполнение следующего этапа повышения эффективности магнетронных установок - реализацию принципов гибкой маршрутизации для подложек с различным количеством поверхностей покрытия, см. изобретение по патенту 2543023 RU, МПК С23С 14/35, С23С 14/56, "Роторный подложкодержатель" (дата приоритета 01.10.2012 г.). С этой целью державка снабжена приводом поворота для обеспечения вращения насадки-ротора относительно державки в позиции обработки. При всей компактности запатентованной конструкции следует учитывать, что значения размерных характеристик подложкодержателя в позиции ожидания и в позиции обработки одинаковы. Вместе с тем, в области больших размеров ПНП требования к рабочей позиции и позиции ожидания различны. В рабочей позиции - максимальное рассредоточение ПНП во избежание перекрытия поверхностей подложек. В позиции ожидания ПНП должна быть максимально "сжата" - занимать минимальное пространство.

Известна группа изобретений по патенту 2539487 RU, МПК С23С 14/56, С23С 14/24, "Способ нанесения покрытия магнетронным распылением и держатель подложек на его основе" (дата приоритета 03.05.2012 г.), включающая решение, согласно которому при выходе насадки-рамы модуля подложкодержателя в рабочую позицию она раскрывается и осуществляет поворотные перемещения относительно горизонтальной оси, при переходе в позицию ожидания насадка-рама складывается. Раскрывающаяся над другими насадками-рамами ПНП занимает большой объем, формирует рыхлую, пригодную для свободного проникновения атомов среду. Каждая подложка в общем потоке двигается либо по своей, непересекающейся с другими подложками траектории, либо, повторяя траекторию предыдущей подложки с определенным промежутком времени. В позицию ожидания - в державку обоймы насадка-рама опускается, плавно складываясь, по вертикальным направляющим. Это вид модульных конструкций подложкодержателя с позиционно-трансформируемой ПНП. Подробное решение задачи по конструированию признаков ПНП с раскрытием ее структурно-кинематической формулы представлено в работе [Модульные конструкции подложкодержателей с позиционно-трансформируемыми подложконесущими поверхностями / Мирошникова В.Д., Шугалов А.В., Мирошникова Т.Д. // Автоматизация и современные технологии, М.: №8, 2014, С. 13-19]. Конструктивно насадка-рама выполнена шарнирной в виде замкнутого четырехзвенного контура. Каждое звено контура представляет собой одну из граней ПНП с местами для размещения и фиксации подложек. Контур имеет возможность раскрытия и складывания в двух взаимно перпендикулярных направлениях. Предлагаемая в решении схема компактизации практически "обнуляет" размер одной диагонали поперечного сечения четырехгранной призмы, преобразуя ее в плоскую конструкцию. Это позволяет резко сократить длину обоймы. С увеличением количества модулей в обойме эффективность схемы свертки возрастает. Складывание шарнирной конструкции в поперечнике связано с увеличением ее высоты на величину в=2с-d, где с - высота грани ПНП, d - размер диагонали поперечного сечения призмы. Это несколько снижает эффективность свертки: в меньшей степени изменяется объем, занимаемый подложкодержателем в позиции ожидания.

Известно решение по патенту №2436665, МПК B23Q 3/155 "Автоматизированная система инструментального обеспечения" (дата приоритета 26.05.2010 г.) - прототип, в котором довольно удачно сочетается геометрическое построение грузонесущей поверхности с эффективной схемой ее компактизации по высоте. Другие размерные характеристики, при этом, сохраняют свое значение. Кроме того, решение отвечает требованиям качества нанесения покрытия на поверхности довольно большого перечня деталей с различной геометрией. Конструктивно раскрывающаяся грузонесущая поверхность выполнена в виде секций, смонтированных на поворотной вокруг вертикальной оси раме. Секции установлены с возможностью поворота на прямой угол относительно горизонтальных осей качания. В рабочем положении - в вертикальных плоскостях они образуют корончатую грузонесущую поверхность точечным сопряжением диагонально расположенных вершин. В исходном положении они расположены в одной горизонтальной плоскости, образуя компактную квадратную грузонесущую поверхность, расчлененную по осям симметрии. В отличие от рассмотренных выше решений по патентам 2437964 RU, 2543023 RU, 2539487 RU у данного устройства размещения грузов свойство гибкости не вполне развито.

Техническим эффектом предлагаемого изобретения является повышение эффективности технологической среды магнетронных установок на основе разработки конструкций подложкодержателей, обладающих комплексом свойств: маршрутной гибкостью, эксплуатационной гибкостью, возможностью эффективной компактизации подложконесущей поверхности вне рабочей среды, а также существенным расширением вариантов размещения поверхностей подложек в позициях, оптимальных для формирования качественного покрытия.

Указанный технический эффект достигается тем, что корончатый подложкодержатель, включающий, по меньшей мере, один модуль, содержащий приводную раму, установленную с возможностью совершения цикловых перемещений относительно вертикальной оси, и смонтированную на ней с возможностью раскрытия и складывания, с фиксацией в любом промежуточном положении, секционную подложконесущую поверхность (ПНП), каждая из секций которой снабжена управляемым автономным приводом перемещений, а также автономным устройством управления последовательностью перемещений и установлена на направляющих размещенной в раме и поворотной относительно горизонтальной оси кулисы с возможностью совершения поворота вместе с кулисой и поступательного перемещения относительно кулисы в позицию обработки, вплоть до размещения в вертикальном положении и образования корончатой ПНП по одному из вариантов сочетаний используемых секций и размеров их фиксированных перемещений, а также с возможностью совершения поступательного перемещения относительно кулисы и поворотного перемещения вместе с кулисой внутрь рамы в одну горизонтальную плоскость с другими секциями, до смыкания, при складывании, их вершин и прилегающих к ним боковых граней с образованием плотной укладки в виде многоугольника, расчлененного на секции по осям симметрии, при этом рама может быть установлена с возможностью совершения цикла только поворотных перемещений относительно вертикальной оси в позиции обработки и снабжена управляемым приводом поворотных перемещений, а ПНП одноциклового корончатого подложкодержателя смонтирована с возможностью раскрытия, складывания в позиции обработки и нахождения в свернутом состоянии в позиции ожидания, кроме того приводная поворотная рама может быть установлена с возможностью совершения цикла поступательных перемещений относительно вертикальной оси из позиции ожидания в позицию обработки и из позиции обработки в позицию ожидания и снабжена управляемым приводом поступательных перемещений, а ПНП двухциклового корончатого подложкодержателя смонтирована с возможностью раскрытия, складывания и нахождения в свернутом состоянии в позиции обработки, а также нахождения в свернутом состоянии в позиции ожидания, при этом привод перемещения секции ПНП выполнен в виде электродвигателя с установленной его на валу шестерней и размещенного на шарнирно закрепленном в раме подложкодержателя корпусе, внутри которого установлено в подшипнике, с возможностью вращения и зацепления с шестерней электродвигателя, зубчатое колесо, имеющее резьбовое отверстие с пропущенным через него ходовым винтом, хвостовик которого шарнирно связан с секцией, при этом устройство управления последовательностью перемещений секции выполнено в виде ролика, установленного с гарантированным зазором в пазу кулисы, с возможностью в крайних положениях секции захода в лунки, в вертикальном положении захода в лунку, выполненную в оси кулисы, блокирующего поворот секции вместе с кулисой и предусматривающего возможность выполнения поступательного перемещения секции относительно кулисы, а в горизонтальном или промежуточном положении захода в лунку, выполненную в секции, блокирующего поступательное перемещение секции относительно кулисы и предусматривающего возможность поворота секции вместе с кулисой, кроме того привод поступательных перемещений рамы относительно вертикальной оси включает несущую плиту, установленную на смонтированных на основании вертикальных направляющих с возможностью подъема в позицию обработки из позиции ожидания и возврата в позицию ожидания свернутой на раме ПНП, при этом на несущей плите жестко закреплены в вертикальном положении ходовые винты, а в основании установлены с возможностью вращения относительно вертикальных осей, ответные им гайки, образующие с винтами винтовые передачи и имеющие наружные поверхности, выполненные в форме звездочек, посредством которых они объединены цепью в одну цепную передачу со звездочкой, установленной на валу электродвигателя, жестко закрепленного на основании, выполненном в корпусе подложкодержателя.

Перечень фигур чертежей.

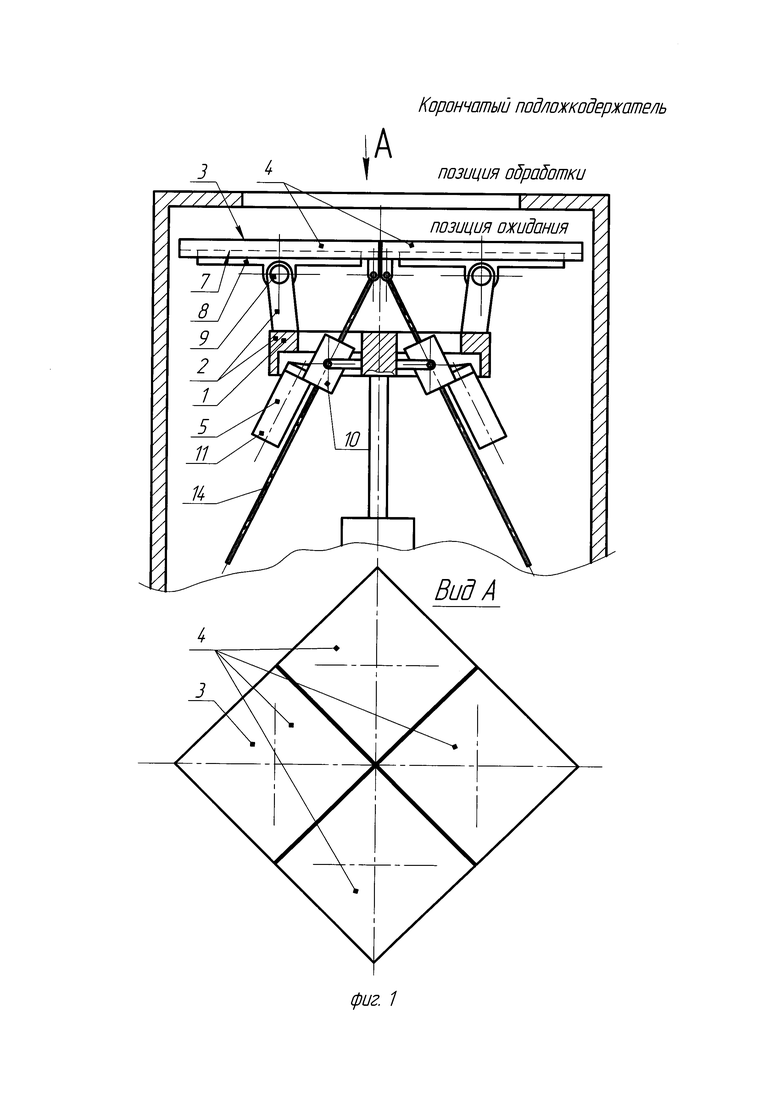

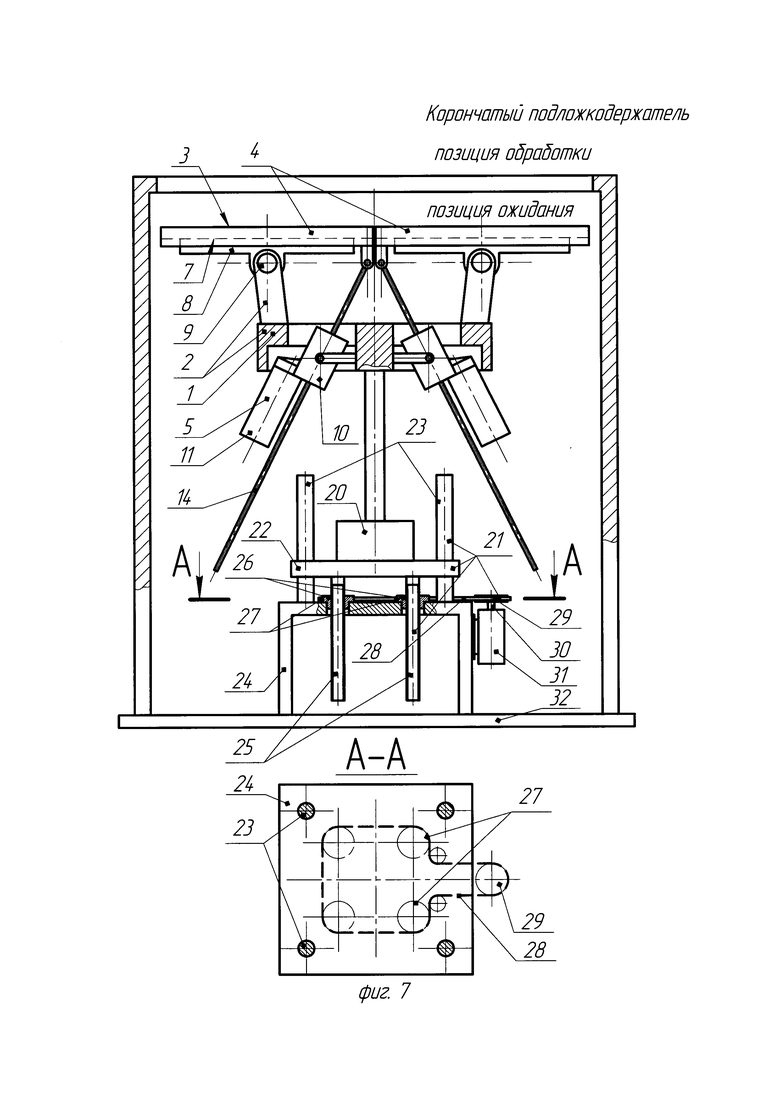

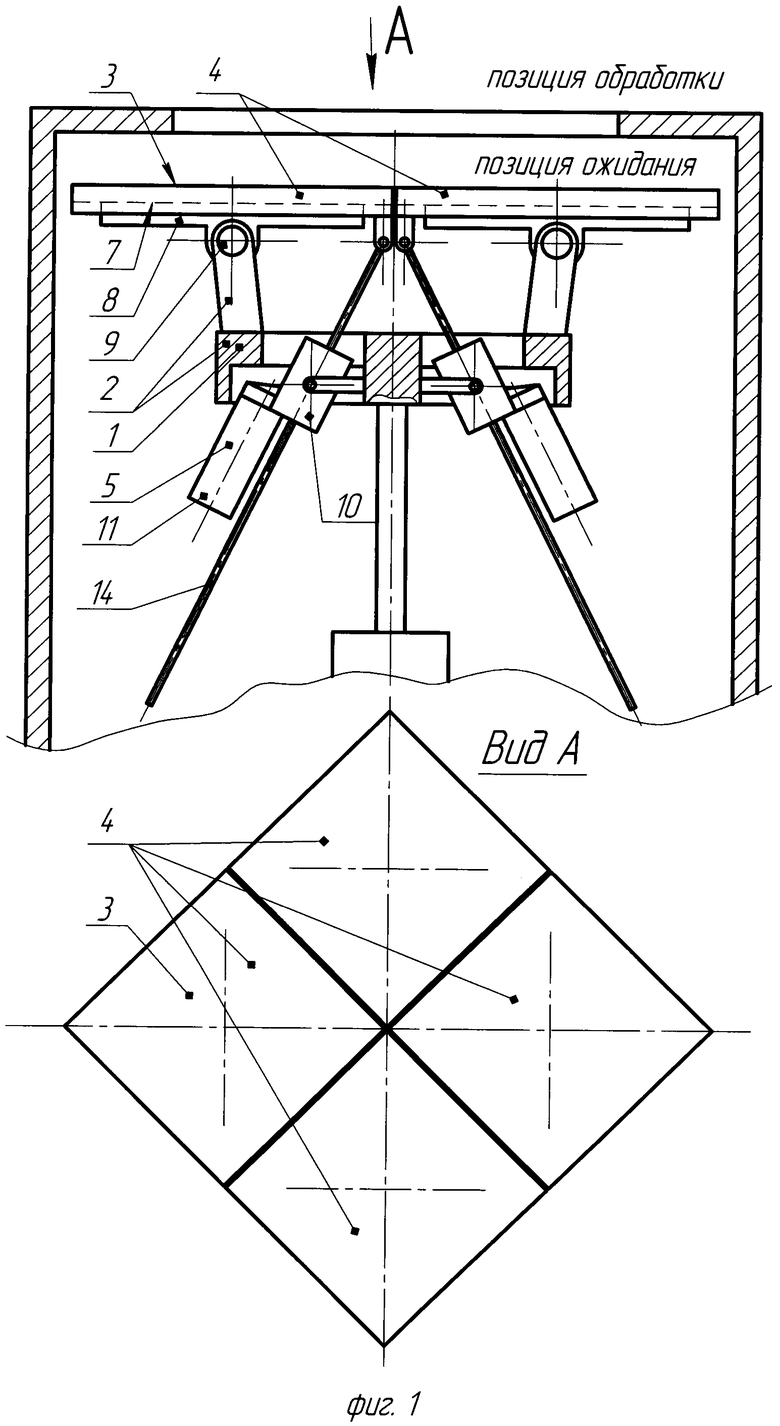

Фиг. 1. Общий вид корончатого одноциклового подложкодержателя, включающего один модуль.

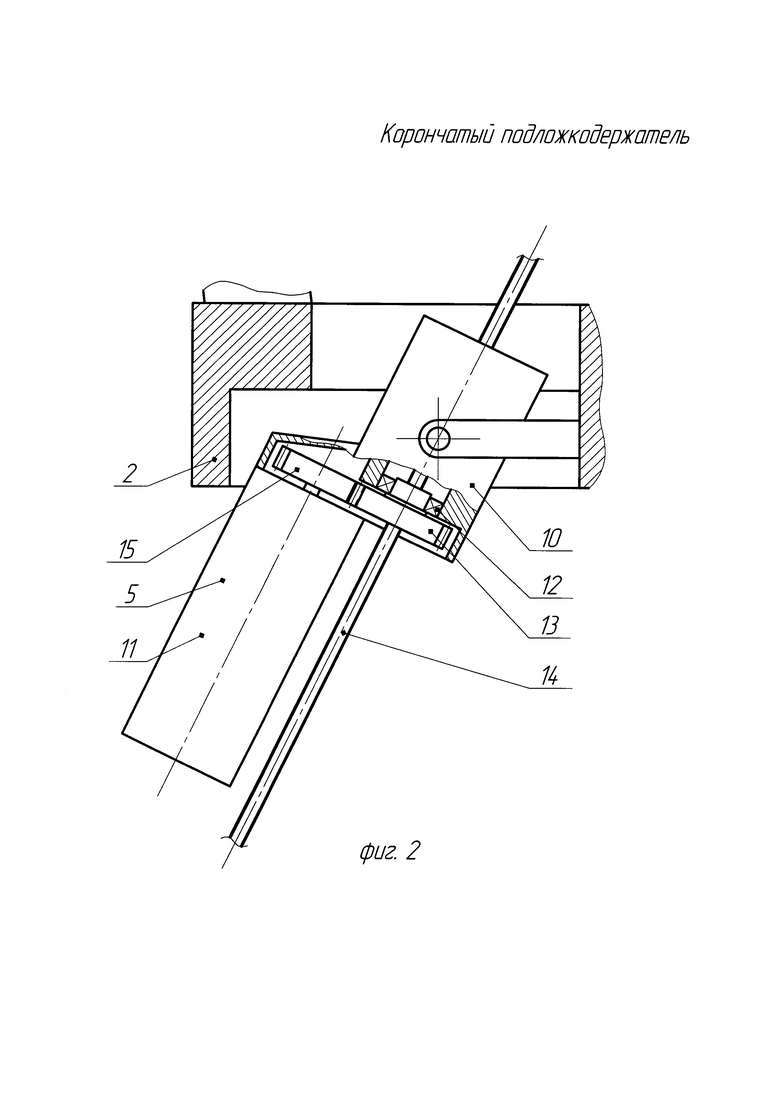

Фиг. 2. Привод перемещения секции корончатого подложкодержателя.

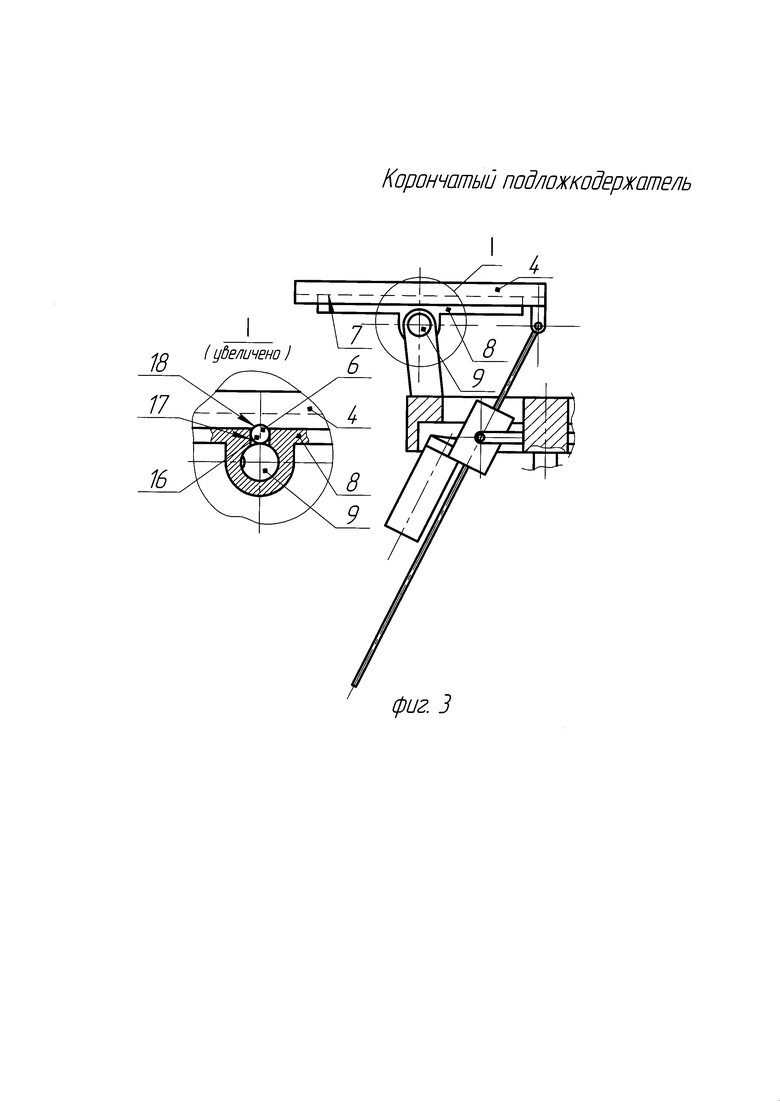

Фиг. 3. Устройство управления последовательностью перемещений секции: секция в позиции ожидания.

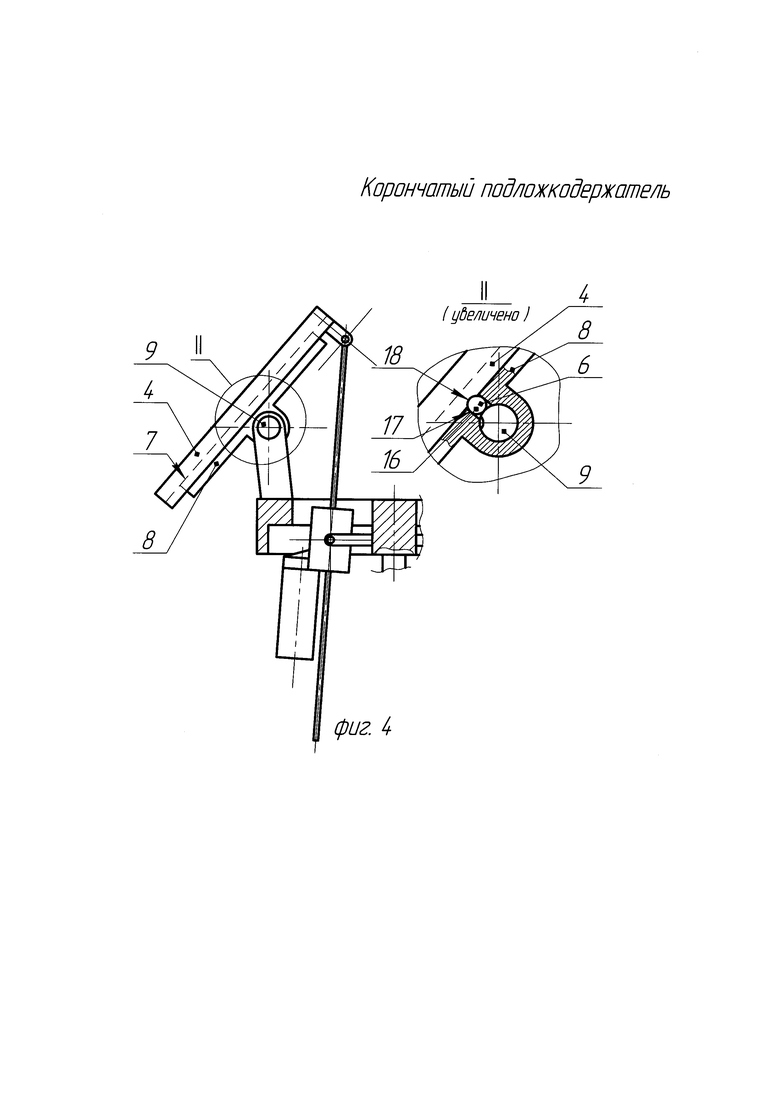

Фиг. 4. Устройство управления последовательностью перемещений секции: промежуточное положение секции в процессе ее поворота относительно горизонтальной оси.

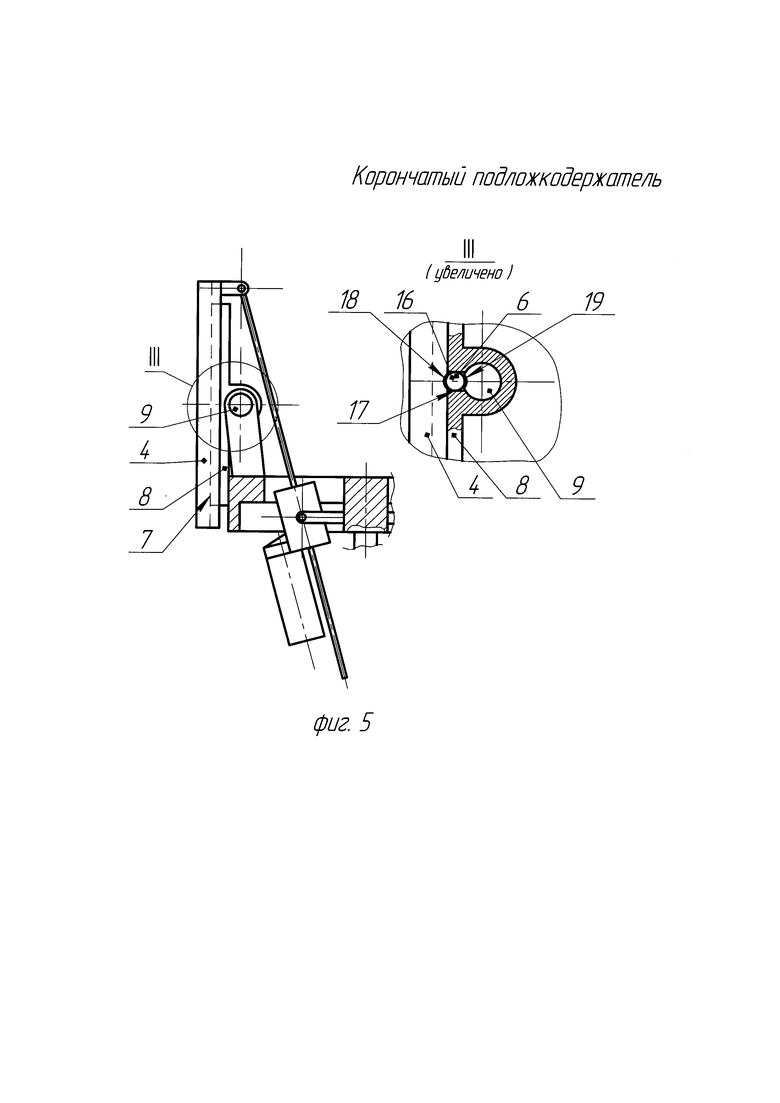

Фиг. 5. Устройство управления последовательностью перемещений секции: завершение поворота секции в вертикальное положение.

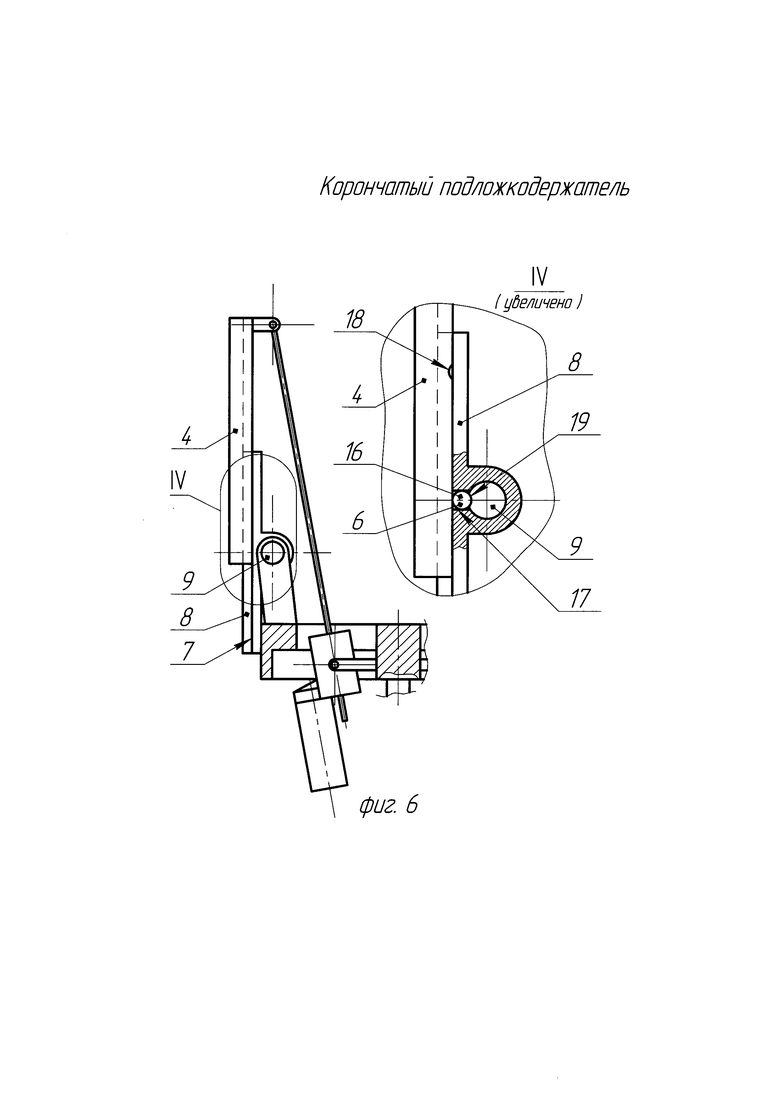

Фиг. 6. Устройство управления последовательностью перемещений секции: выдвижение секции в позицию обработки.

Фиг. 7. Общий вид корончатого двухциклового подложкодержателя, включающего один модуль.

Варианты корончатого подложкодержателя

Два варианта корончатого подложкодержателя отличаются количеством видов циклов, совершаемых рамой. В одноцикловом корончатом подложкодержателе рама установлена с возможностью совершения цикла поворотных перемещений относительно вертикальной оси в позиции обработки и снабжена управляемым приводом поворотных перемещений. В двухцикловом корончатом подложкодержателе рама установлена с возможностью совершения цикла поворотных перемещений в позиции обработки и цикла поступательных перемещений относительно вертикальной оси: подъема из позиции ожидания в позицию обработки и возврата в позицию ожидания и снабжена, соответственно, двумя управляемыми приводами: поворотных перемещений и поступательных перемещений.

Вариант одноциклового корончатого подложкодержателя

Конструкция. Корончатый подложкодержатель 1 (см. фиг. 1) включает поворотную вокруг вертикальной оси раму 2, на которой смонтирована с возможностью раскрытия и складывания в позиции обработки, а также нахождения в свернутом состоянии в позиции ожидания секционная подложконесущая поверхность 3. На виде в плане ПНП 3 в свернутом состоянии представляет собой квадрат, расчлененный по осям симметрии на четыре секции 4. Каждая из секций 4 снабжена управляемым автономным приводом перемещений 5 и автономным устройством управления последовательностью перемещений 6 (на фиг. 1 не показан). Каждая секция 4 ПНП 3 установлена на направляющих 7 кулисы 8 с возможностью совершения поступательного перемещения. Для ограничения размера поступательного перемещения секции 4 вдоль направляющих 7 кулисы 8 предусмотрены упоры (на фиг. не показаны). Кулисы 8 секций 4 размещены в раме 2 с возможностью совершения автономного поворота вокруг горизонтальных неподвижных осей 9 в пределах от горизонтального положения кулисы 8 до вертикального. Поворот каждой кулисы 8, с размещенной на ней секцией, ограничен упорами (на фиг. не показаны).

Автономный привод 5 перемещения каждой секции 4 ПНП 3 (см. фиг. 1 и фиг. 2) шарнирно закреплен в раме 2 корпуса 10. На нем размещен электродвигатель 11. В корпусе 10 с возможностью вращения в подшипнике 12 установлено зубчатое колесо 13, имеющее резьбовое отверстие с пропущенным через него ходовым винтом 14. На валу электродвигателя 11 установлена шестерня 15, входящая в зацепление с зубчатым колесом 13. Конец ходового винта 14 шарнирно связан с секцией 4 (см. фиг. 1).

Устройство управления последовательностью перемещений (далее устройство управления) 6 секции 4 (см. фиг. 3-6) выполнено в виде ролика 16, установленного с гарантированным зазором в пазу 17 кулисы 8 с возможностью захода в лунки 18 и 19 в крайних (граничных по диапазону поворота) положениях секции 4. В вертикальном положении - в лунку 19,, выполненную в оси кулисы 9. В горизонтальном или промежуточном положении - в лунку 18, выполненную в секции 4.

Для возможности позиционирования секций 4 относительно вектора потока распыляемого материала в конструкции корончатого подложкодержателя 1 предусмотрен привод поворота 20 рамы 2, оснащенный датчиком углового поворота и датчиком выстоя по времени (на фиг. не показаны). Привод поворота 20 может работать как в указанном режиме совершения установочных перемещений секций 4, так и в режиме непрерывного вращения рамы 2 относительно вертикальной оси.

Управление работой корончатого подложкодержателя 1 осуществляется системой управления магнетронной установкой (на фиг. не показана).

Работает одноцикловой корончатый подложкодержатель 1 следующим образом. В позиции ожидания секции 4 подложкодержателя 1, с размещенными и зафиксированными на них подложками, находятся в горизонтальном положении (см. фиг. 1, 3). Для раскрытия секции 4 ГРП 3 по сигналу системы управления включается электродвигатель 11 автономного привода 5 перемещения секции 4, при этом вращение вала через шестерню 15 передается на зубчатое колесо 13. В результате ходовой винт 14 выдвигается вверх из корпуса 10 привода 5 раскрытия ГРП 3. В данном положении секции 4 ролик 16 устройства управления 6 находится в лунке 18 секции 4 и блокирует ее поступательное перемещение относительно кулисы 8 (см. фиг. 3). Поэтому, при выдвижении ходового винта 14 кулиса 8 только поворачивается вокруг оси 9 (см. фиг. 4). Когда кулиса 8 достигнет вертикального положения (см. фиг. 5), до контакта с упором, ее дальнейший поворот становится невозможным. При этом паз 17, с находящимся в нем роликом 16 устройства управления 6, оказывается напротив лунки 19, выполненной в оси 9. В результате дальнейшее выдвижение вверх ходового винта 14 приводит к перемещению секции 4 вдоль направляющих 7 кулисы 8 вверх. Место лунки 18 занимает плоская поверхность секции 4, выталкивающая ролик 16. В результате ролик 16 устройства фиксации 6 перемещается в пазу 17 кулисы 8 из лунки 18 секции 4 в лунку 19 оси 9 (см. фиг. 6). То есть, происходит автоматическое переключение устройства управления 6. Поворот кулисы 8 относительно оси 9 блокируется, но становится возможным поступательное перемещение секции 4 в направляющих 7 кулисы 8. При дальнейшем выдвижении вверх ходового винта 14 секция 4 продолжает перемещение в направляющих 7 кулисы 8 вверх до упора в верхнем положении и занимает вертикальное положение в позиции обработки. На этом раскрытие секции 4 ГРП 3 подложкодержателя 1 завершается. Относительно мишени секция 4 позиционируется за счет поворота рамы 2 вокруг вертикальной оси на любой угол. Наиболее востребованные позиции: I - угол поворота секции 4 относительно мишени 0°, II - 90°, III - 180°, IV - 270°. Время выстоя секции 4 в каждой позиции определяется технологическими показаниями и контролируется датчиком. Для складывания секции 4 ГРП 3 по сигналу системы управления включается электродвигатель 11 автономного привода 5 перемещения секции 4. При включении электродвигателя 11 вращение вала через шестерню 15 передается на зубчатое колесо 13. При этом за счет реверса электродвигателя зубчатое колесо 13 вращается в противоположную сторону и ходовой винт 14 перемещается вниз в корпусе 10 привода 5 перемещения секции 4 ПНП 3. Поворот кулисы 8 относительно оси 9 в данном положении заблокирован роликом 16 устройства управления 6, находящимся в лунке 19 оси 9 (см. фиг. 6), вследствие чего перемещение вниз ходового винта 14 приводит к перемещению вниз секции 4 в направляющих 7 кулисы 8. При перемещении секции 4 в нижнее положение до упора, ее дальнейшее перемещение в направляющих 7 кулисы 8 становится невозможным (см. фиг. 5). При этом паз 17 с находящимся в нем роликом 16 устройства управления 6 оказываются напротив лунки 18 выполненной в секции 4. В результате дальнейшее перемещение вниз ходового винта 14 приводит к совершению поворота кулисой 8 вокруг оси 9. При этом ролик 16 устройства фиксации 6 переместится в пазу 17 кулисы 8 из лунки 19 оси 9 в лунку 18 секции 4. То есть, происходит обратное автоматическое переключение устройства управления 6, в результате чего поступательное перемещение секции 4 в направляющих 7 кулисы 8 блокируется, но становится возможным поворот кулисы 8 относительно оси 9. При дальнейшем перемещение вниз ходового винта 14 кулиса 8 продолжит поворот вокруг оси 9 в горизонтальное положение до упора (см. фиг. 3), внутрь рамы - в одну горизонтальную плоскость с другими секциями, до смыкания их вершин и прилегающих к ним боковых граней. При складывании всех секций 4 ПНП 3 образуется плотная укладка в виде многоугольника, расчлененного на секции по осям симметрии (см. фиг. 1).

Управление раскрытием и сверткой ПНП 3 основано на общем принципе, который заключается в том, что одновременное перемещение секции 4 вдоль направляющих 7 кулисы 8 и поворот кулисы 8 вокруг оси 9 невозможны. Либо кулиса 8 может поворачиваться вокруг оси 9, но при этом блокируется секции 4 в крайнем - горизонтальном положении от поступательного перемещения в направляющих 7 кулисы 8. Либо секция 4 может перемещаться поступательно вдоль направляющих 7 кулисы 8, но при этом блокируется кулиса 8 в вертикальном положении от поворота вокруг оси 9.

Роторная составляющая перемещений секции 4 полностью обеспечивает размещение различных вертикальных поверхностей подложек по нормали к вектору потока распыляемого материала. Изменения вектора наклона секции 4 обеспечивает размещение различных горизонтальных поверхностей подложек по нормали к вектору потока распыляемого материала и близкое к данному размещению строго горизонтальных поверхностей, например нижней и верхней сторон подложки, в двух позициях поворота рамы 2: I - 0°, III - 180°.

Вариант двухциклового корончатого подложкодержателя

Конструкция. Корончатый подложкодержатель 1 (см. фиг. 7) включает раму 2, на которой, в отличие от одноциклового подложкодержателя секционная ПНП 3 смонтирована с возможностью раскрытия, складывания и нахождения в свернутом состоянии в позиции обработки, а также нахождения в свернутом состоянии в позиции ожидания. С этой целью приводная поворотная рама 2 выполнена с возможностью поступательного перемещения относительно вертикальной оси: подъема ПНП 3 в позицию обработки из позиции ожидания и ее возврата в позицию ожидания. Для выполнения поступательных перемещений рамы 2 корончатого подложкодержателя 1 относительно вертикальной оси в его конструкции предусмотрен привод 21 (см. фиг. 7). Привод 21 включает несущую подложкодержатель подъемную плиту 22, установленную с возможностью подъема и опускания на вертикальных направляющих 23. Направляющие 23 смонтированы на основании 24. На подъемной плите 22 жестко закреплены ходовые винты 25. В основании 24 установлены с возможностью вращения относительно вертикальных осей гайки 26, образующие с винтами 25 винтовые передачи. Наружная поверхность гаек 26 выполнена в форме звездочек 27, соединенных посредством цепи 28 со звездочкой 29, установленной на валу 30 электродвигателя 31, в цепную передачу. Электродвигатель 31 жестко закреплен на основании 24, смонтированном в корпусе 32. В остальном конструкция двухциклового корончатого подложкодержателя аналогична конструкции одноциклового корончатого подложкодержателя.

Для работы двухциклового корончатого подложкодержателя 1 задается последовательность использования раскрытой и свернутой ПНП 3. Если технологией нанесения покрытий первым предусмотрен выход в позицию обработки свернутой ПНП 3, то по команде системы управления сначала выполняется цикл подъема рамы 2. Привод поступательных перемещений рамы 2 корончатого подложкодержателя 1 работает следующим образом. При включении электродвигателя 31 движение посредством установленной на валу 30 звездочки 29 и цепи 28 передается на звездочки 27, выполненные на наружных поверхностях гаек 26 винтовых передач. При этом гайки 26 получают однонаправленное вращение, и ходовые винты перемещаются вверх, выдвигая плиту 22 вдоль направляющих 23. В результате ПНП 3 в свернутом состоянии поднимается из позиции ожидания в позицию обработки. После чего выполняется цикл поворота рамы 2: включается привод поворота 20 для позиционирования секций 4 относительно источника плазмы. Цикл полностью обеспечивает размещение горизонтальных поверхностей подложек, например их нижних и верхних сторон, по нормали к вектору потока распыляемого материала, что создает определенные преимущества перед одноцикловым подложкодержателем. После завершения нанесения покрытия на свернутой ПНП 3 дается команда по ее раскрытию (подробное описание работы исполнительных механизмов дано выше, в одноцикловом подложкодержателе). Реверс двигателя 31 приводит к обратному движению ПНП 3 из позиции обработки в позицию ожидания.

Заявленная совокупность отличительных признаков корончатого подложкодержателя обеспечивает в целом повышение эффективности технологической среды магнетронных установок. Это перспективная разновидность разрабатываемых авторами модульных конструкций подложкодержателя с позиционно-трансформируемой ПНП.

Состав и перемещения исполнительных механизмов корончатого подложкодержателя позволяют создавать пространство с плотной сеткой возможных координат расположения подложек в позициях, оптимальных для формирования качественного покрытия - по нормали к вектору потока распыляемого материала, без перекрытия другими подложками. Вариативность конструктивных построений ПНП, проводимых внутри рабочего пространства работающей магнетрон ной установки обеспечивает совокупное действие четырех признаков: количество секций, варианты сочетаний используемых секций, количество размеров фиксированных поворотных перемещений секций относительно вертикальной оси (мишени), количество размеров фиксированных поступательных перемещений секций относительно кулисы.

Наиболее эффективно использование одноциклового и двухциклового корончатых подложкодержателей в магнетронных установках с несколькими МРС для получения различных вариантов покрытий на подложках в условиях одной загрузки вакуумной камеры. Свойство маршрутной гибкости технологической среды формирует комплекс заявленных признаков подложкодержателей: дифференциация ПНП - ее выполнение в виде автономных секций со своими приводами перемещений и устройствами управления последовательностью перемещений в сочетании с ранее заявленным признаком - наличие позиции ожидания. Из позиции ожидания подложки выходят только в те позиции обработки, в которых распыляется требуемый для них материал. Сочетание указанных признаков обеспечивает модулям одноциклового и двухциклового корончатых подложкодержателей более высокую функциональность по сравнению с ранее запатентованными конструкциями модульных подложкодержателей.

Свойство эксплуатационной гибкости корончатых подложкодержателей проявляется, в первую очередь, в возможности их работы в условиях различных типов производств,.

По эффективности схемы компактизации ПНП корончатые подложкодержатели превосходят ранее запатентованные конструкции модульных подложкодержателей. Результативность предлагаемой в решении схемы свертки ПНП определяется, в первом приближении, отношением высоты корончатой ПНП в позиции обработки (это размер диагонали секции) к высоте свернутой ПНП в позиции ожидания (это толщина опорной поверхности ПНП). Возможности эффективной компактизации ПНП используются многогранно. В двухцикловом подложкодержателе свернутая ПНП используется в качестве наиболее эффективного средства оптимального размещения подложек в позиции обработки для нанесения покрытия на их нижние и верхние грани. В обоих вариантах корончатых подложкодержателей ведется свертка отдельных секций по технологическим требованиям, по габаритам подложек и др.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ МАГНЕТРОННЫМ РАСПЫЛЕНИЕМ И ДЕРЖАТЕЛЬ ПОДЛОЖЕК НА ЕГО ОСНОВЕ | 2012 |

|

RU2539487C2 |

| РОТОРНЫЙ ПОДЛОЖКОДЕРЖАТЕЛЬ | 2012 |

|

RU2543023C2 |

| ГИБКАЯ ПРОИЗВОДСТВЕННАЯ СИСТЕМА | 2012 |

|

RU2510320C2 |

| ПОДЛОЖКОДЕРЖАТЕЛЬ И УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ МЕТОДОМ МАГНЕТРОННОГО РАСПЫЛЕНИЯ НА ЕГО ОСНОВЕ | 2010 |

|

RU2437964C2 |

| СПОСОБ ОБМЕНА ГРУЗАМИ, УСТРОЙСТВО ОБМЕНА ГРУЗАМИ, СПОСОБ ФОРМИРОВАНИЯ ГРУЗОНЕСУЩЕЙ ПОВЕРХНОСТИ НАКОПИТЕЛЯ И ГИБКАЯ ПРОИЗВОДСТВЕННАЯ СИСТЕМА НА ИХ ОСНОВЕ | 2011 |

|

RU2486045C1 |

| АВТОМАТИЗИРОВАННАЯ СИСТЕМА ИНСТРУМЕНТАЛЬНОГО ОБЕСПЕЧЕНИЯ | 2010 |

|

RU2436665C1 |

| УСТРОЙСТВО ХРАНЕНИЯ (НАКОПЛЕНИЯ) ШТУЧНЫХ ГРУЗОВ | 2008 |

|

RU2408517C2 |

| Накопитель | 1983 |

|

SU1172840A1 |

| Гибкое автоматизированное производство | 1985 |

|

SU1351747A1 |

| УСТРОЙСТВО ДЛЯ ОСАЖДЕНИЯ ПОКРЫТИЙ ИЗ ПАРОГАЗОВОЙ ФАЗЫ | 2000 |

|

RU2194088C2 |

Изобретение относится к области устройств, используемых для нанесения на изделия нанопокрытий методом магнетронного распыления. Корончатый подложкодержатель содержит корпус, подложконесущую поверхность (ПНП), выполненную секционной, с образованием подвижного соединения секций с опорой, установленной в корпусе подложкодержателя, при этом секции оснащены управляемыми автономными приводами перемещений относительно опоры, которая выполнена в виде приводной рамы, установленной с возможностью совершения цикловых перемещений относительно вертикальной оси, а ПНП выполнена с возможностью раскрытия, складывания и фиксации в любом промежуточном положении посредством управляемых автономных приводов перемещений и автономных устройств управления последовательностью перемещений. Использование изобретения позволяет расширить технологические возможности подложкодержателя и повысить качество нанесения покрытий. 5 з.п. ф-лы, 7 ил.

1. Корончатый подложкодержатель для нанесения нанопокрытий методом магнетронного распыления, содержащий корпус подложкодержателя, подложконесущую поверхность (ПНП), выполненную секционной, с образованием подвижного соединения секций с опорой, установленной в корпусе подложкодержателя, при этом секции оснащены управляемыми автономными приводами перемещений относительно опоры, отличающийся тем, что опора выполнена в виде приводной рамы, установленной с возможностью совершения цикловых перемещений относительно вертикальной оси, ПНП выполнена с возможностью раскрытия, складывания и фиксации в любом промежуточном положении посредством управляемых автономных приводов перемещений и автономных устройств управления последовательностью перемещений, которыми снабжена каждая из секций, при этом каждая секция ПНП установлена на направляющих соответствующей кулисы, размещенной в раме и выполненной поворотной относительно неподвижно закрепленной на раме горизонтальной оси с возможностью совершения поворота вместе с кулисой и поступательного перемещения относительно кулисы в заданную позицию обработки с образованием корончатой ПНП в заданном варианте сочетания используемых секций и заданном варианте размеров их фиксированных перемещений, включая ее вертикальное положение, или в позицию ожидания с размещением в одной горизонтальной плоскости с другими секциями со смыканием при складывании ПНП их вершин и прилегающих к ним боковых граней.

2. Корончатый подложкодержатель по п. 1, отличающийся тем, что он выполнен одноцикловым, при этом приводная рама установлена с возможностью совершения цикла поворотных перемещений в позиции обработки и снабжена управляемым приводом поворотных перемещений.

3. Корончатый подложкодержатель по п. 1, отличающийся тем, что он выполнен двухцикловым, при этом приводная рама установлена с возможностью совершения цикла поворотных перемещений в позиции обработки и цикла возвратно-поступательных перемещений оси из позиции ожидания в позицию обработки и из позиции обработки в позицию ожидания и снабжена, соответственно, управляемым приводом поворотных перемещений и управляемым приводом поступательных перемещений, а ПНП установлена с возможностью нахождения в свернутом состоянии в позиции обработки.

4. Корончатый подложкодержатель по п. 1, отличающийся тем, что автономный привод перемещения каждой секции ПНП выполнен в виде размещенного на шарнирно закрепленном в приводной раме корпусе электродвигателя с установленной на его валу шестерней и зубчатого колеса, установленного внутри корпуса в подшипнике с возможностью вращения и зацепления с шестерней электродвигателя, при этом зубчатое колесо имеет резьбовое отверстие с установленным в нем ходовым винтом, хвостовик которого шарнирно связан с секцией ПНП.

5. Корончатый подложкодержатель по п. 1, отличающийся тем, что каждое из устройств управления последовательностью перемещений секций ПНП выполнено в виде ролика, установленного с гарантированным зазором в пазу кулисы, с возможностью в вертикальном положении секции захода в лунку, выполненную в оси кулисы, с блокировкой поворота секции вместе с кулисой и с возможностью выполнения поступательного перемещения секции относительно кулисы, а в горизонтальном или промежуточном положении секции - захода в лунку, выполненную в секции, с блокировкой поступательного перемещения секции относительно кулисы и с возможностью поворота секции вместе с кулисой.

6. Корончатый подложкодержатель по п. 3, отличающийся тем, что управляемый привод поступательных перемещений рамы включает в себя несущую плиту, установленную на смонтированных на основании, выполненном в корпусе подложкодержателя, вертикальных направляющих с возможностью подъема из позиции ожидания в позицию обработки и возврата в позицию ожидания свернутой на раме ПНП, жестко закрепленные на несущей плите в вертикальном положении ходовые винты и установленные в основании с возможностью вращения относительно вертикальных осей ответные им гайки, образующие с винтами винтовые передачи и имеющие наружные поверхности, выполненные в форме звездочек, посредством которых они объединены цепью в одну цепную передачу со звездочкой, установленной на валу электродвигателя, жестко закрепленного на основании.

| ПОДЛОЖКОДЕРЖАТЕЛЬ И УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ МЕТОДОМ МАГНЕТРОННОГО РАСПЫЛЕНИЯ НА ЕГО ОСНОВЕ | 2010 |

|

RU2437964C2 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ МАГНЕТРОННЫМ РАСПЫЛЕНИЕМ И ДЕРЖАТЕЛЬ ПОДЛОЖЕК НА ЕГО ОСНОВЕ | 2012 |

|

RU2539487C2 |

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ МНОГОСЛОЙНЫХ ПОКРЫТИЙ С ПЕРИОДИЧЕСКОЙ СТРУКТУРОЙ МЕТОДОМ МАГНЕТРОННОГО РАСПЫЛЕНИЯ | 2006 |

|

RU2308538C1 |

| РОТОРНЫЙ ПОДЛОЖКОДЕРЖАТЕЛЬ | 2012 |

|

RU2543023C2 |

| WO 03076684 A1, 18.09.2003 | |||

| JP 2009161817 A, 23.07.2009. | |||

Авторы

Даты

2018-11-23—Публикация

2017-04-20—Подача