Изобретение относится к машиностроению, в частности к гибким автоматизированным производствам металлообработки и сборки изделий машино- строения.

Цель изобретения - расширение технологических возможностей и повышение производительности, увеличение удельной емкости транспортно-накопи- тельной системы.

Указанная цель достигается выполнением центрального склада накопителя с разветвленной ячеечной структурой, обеспечивающей повышение исполь- зования рабочего пространства, занимаемого складом-накопителем, а следовательно, и транспортно-накопительно системой.

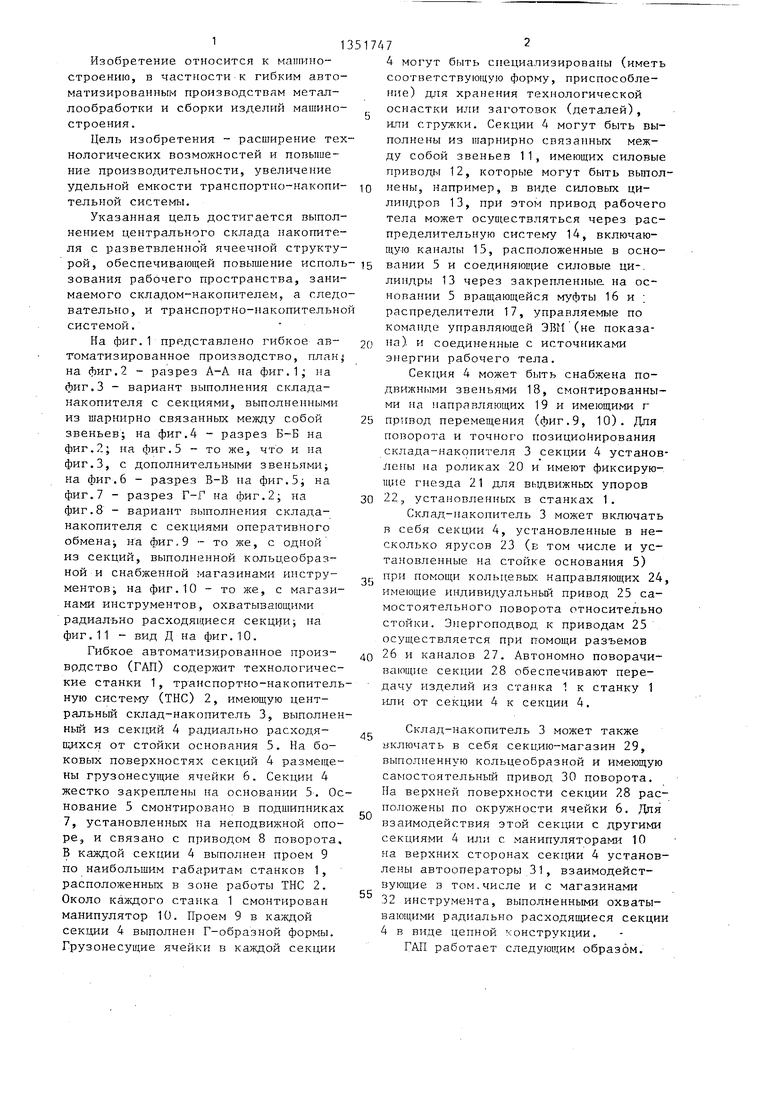

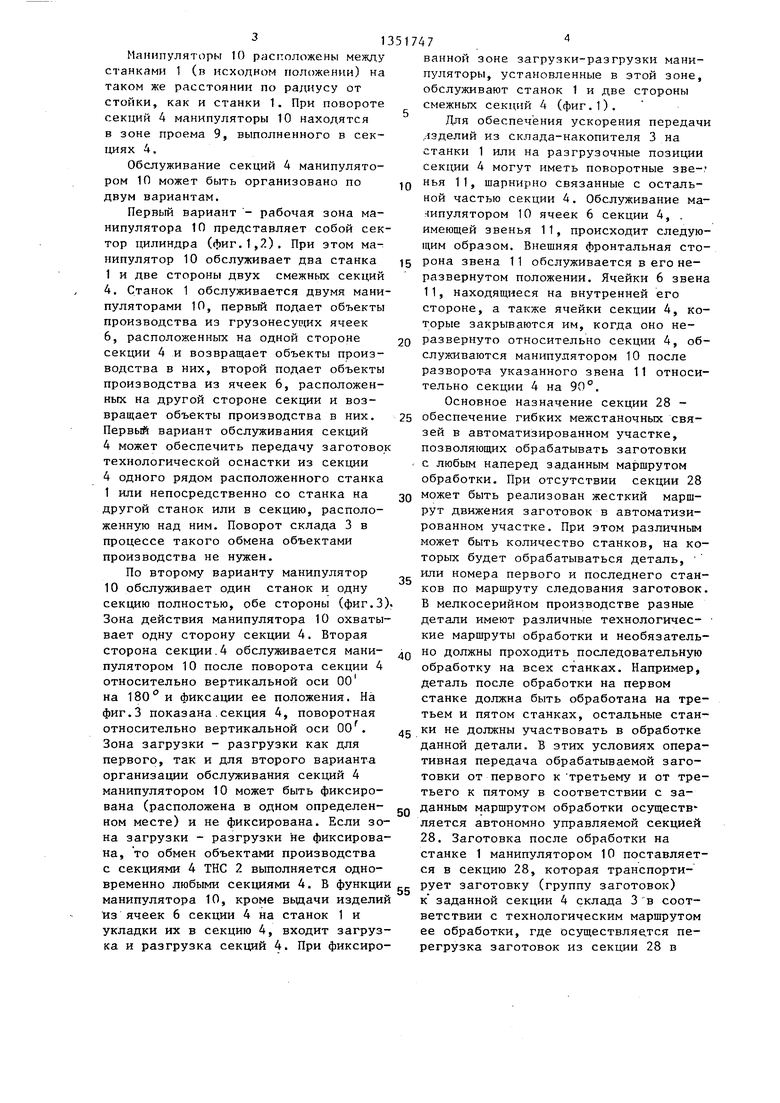

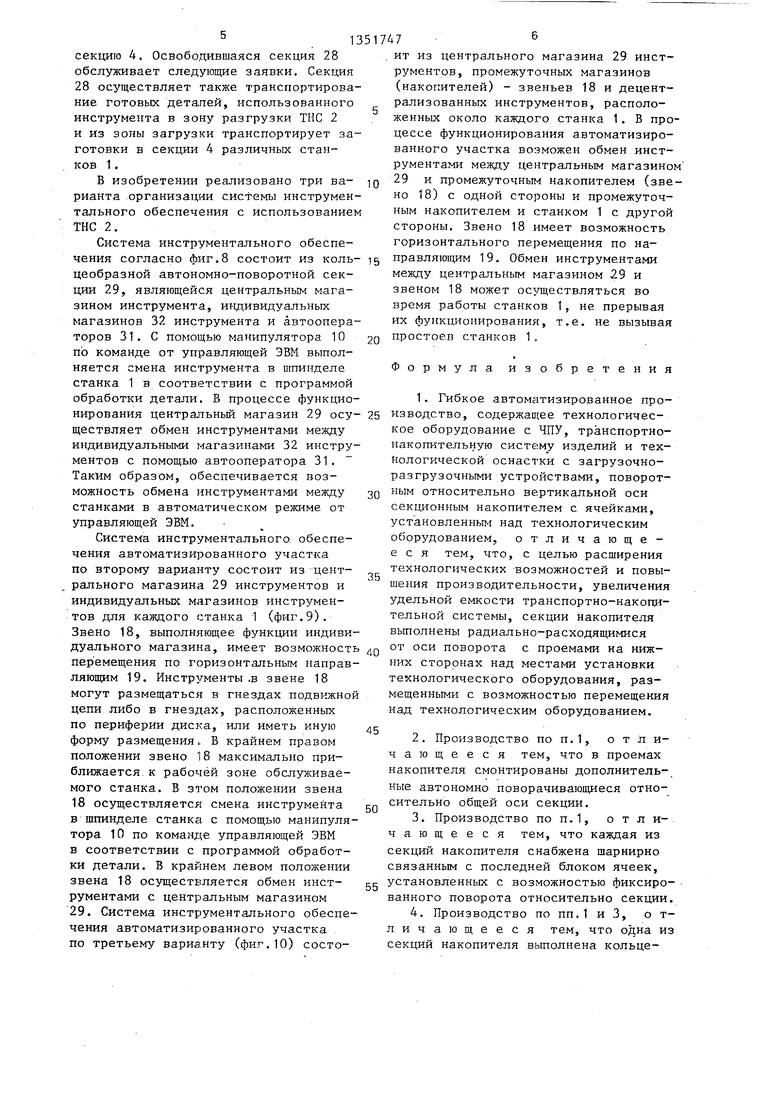

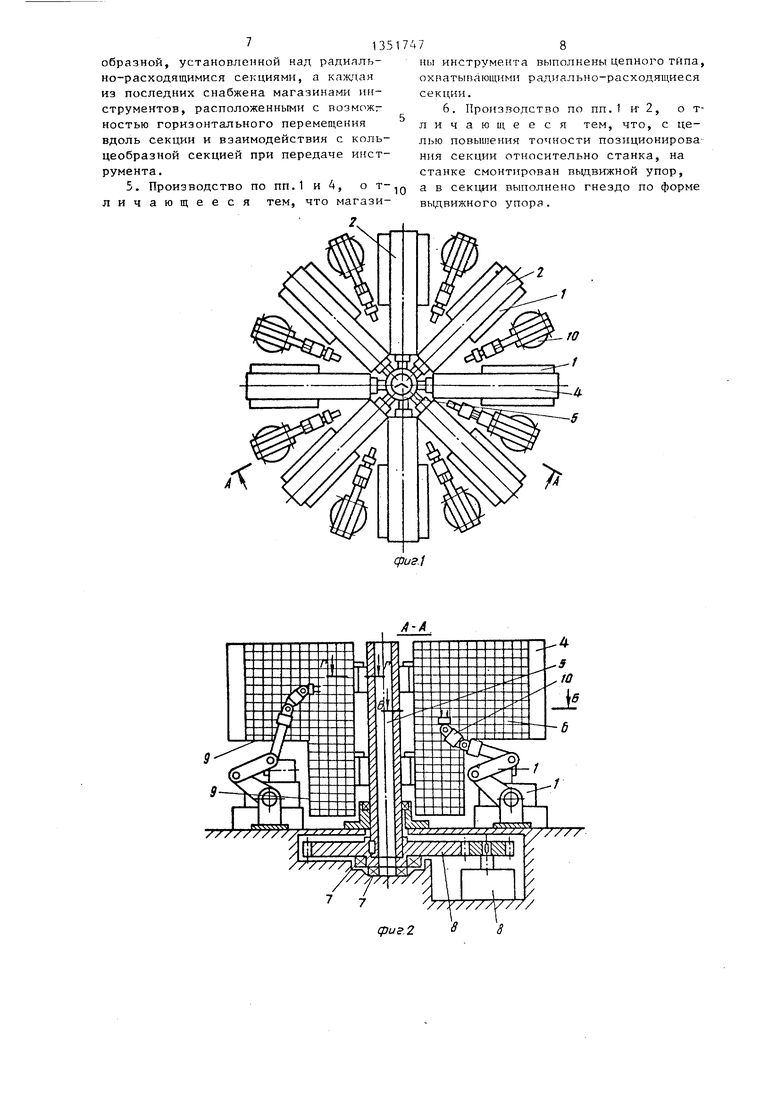

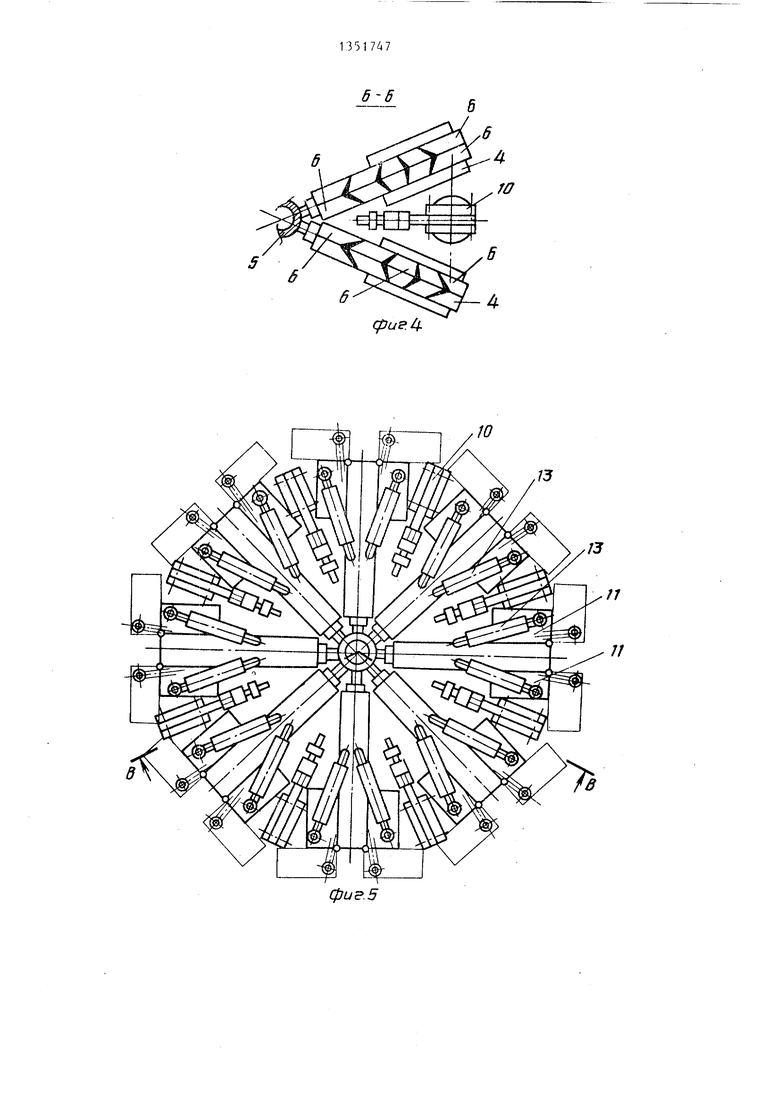

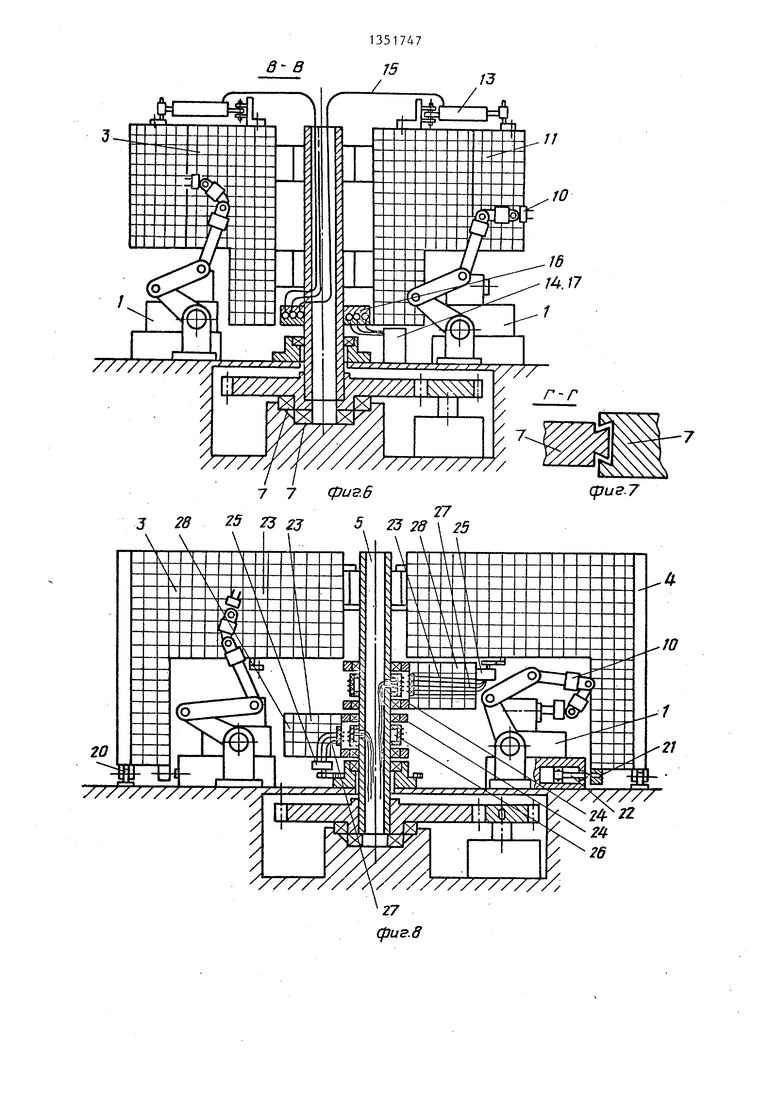

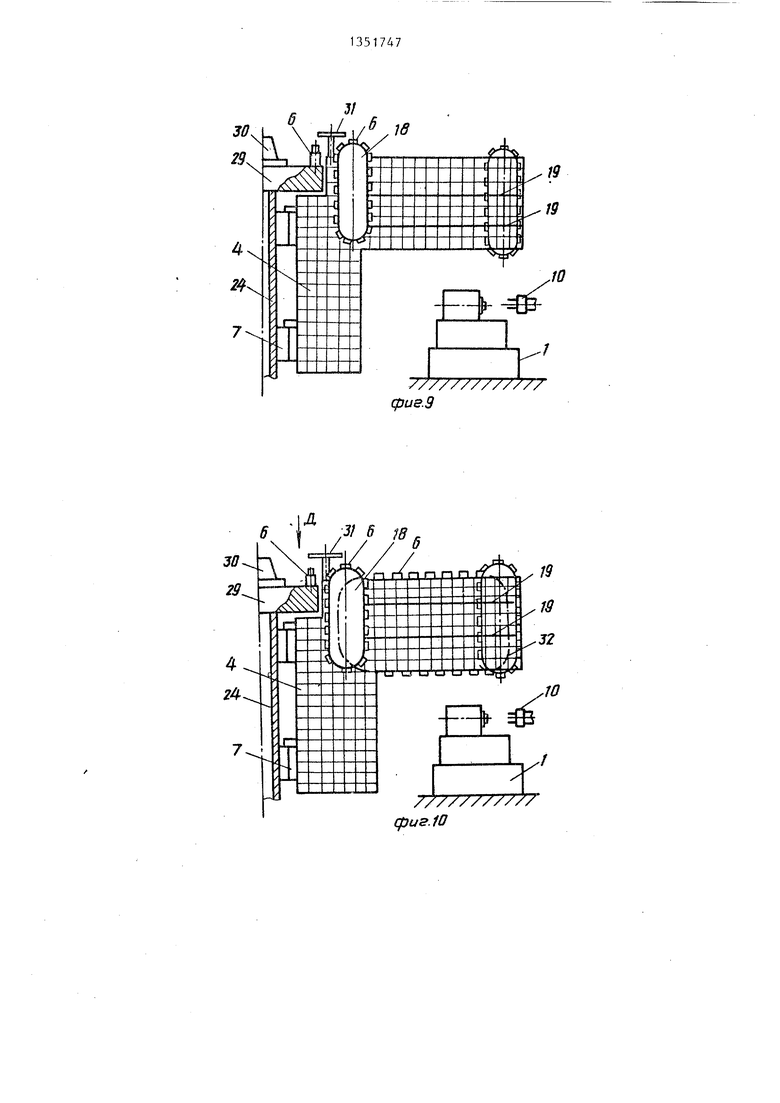

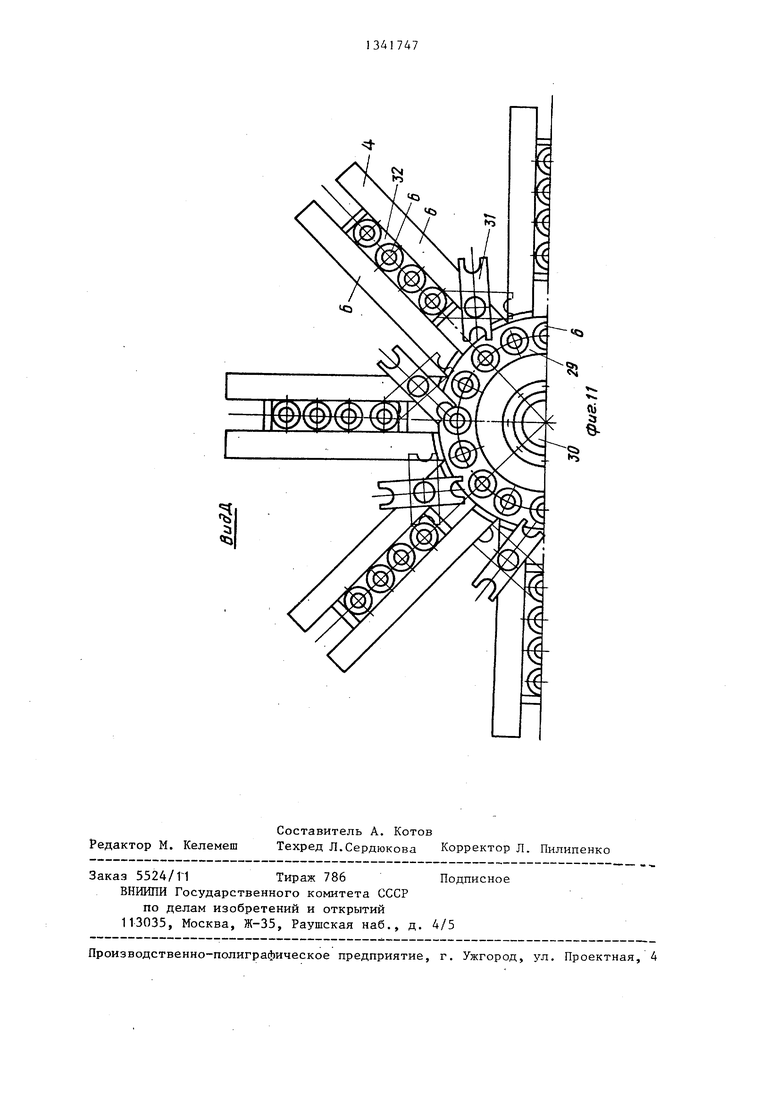

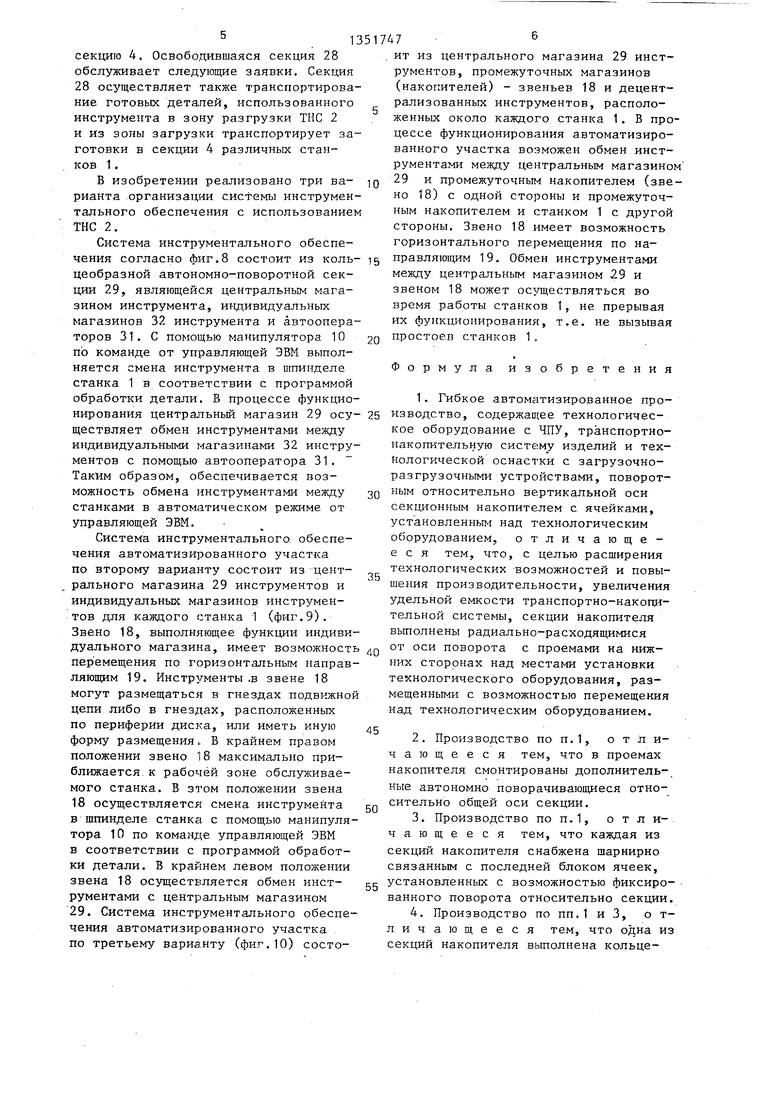

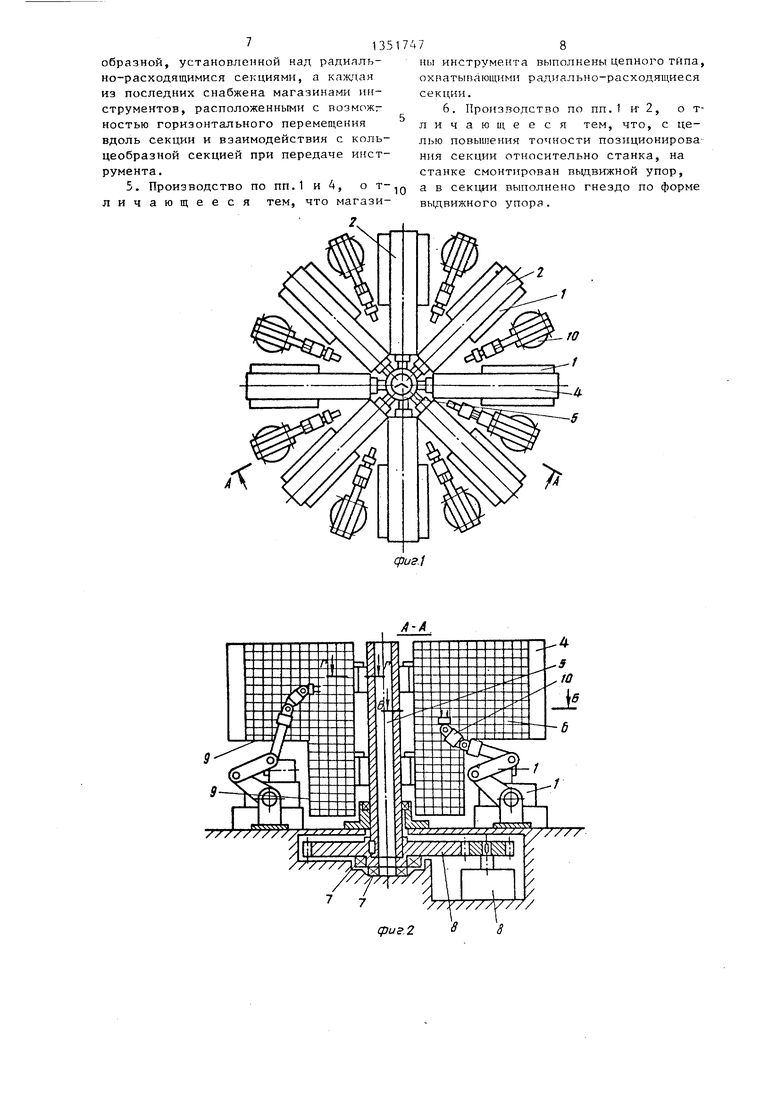

На фиг.1 представлено гибкое автоматизированное производство, план на фиг.2 - разрез А-А на фиг.1; на фиг.З - вариант выполнения склада- накопителя с секциями, выполненными из шарнирно связанных между собой звеньев; на фиг.4 - разрез Б-Б на фиг.2J на фиг.З - то же, что и на фиг.З, с дополнительными звеньямиj на фиг.6 - разрез В-В на фиг.5 на фиг.7 - разрез Г-Г на фиг.2; на фиг. 8 - вариант В1 гаолнения склада- накопителя с секциями оперативного обменаj на фиг.9 - то же, с одной из секций, выполненной кольцеобразной и снабженной магазинами инструментов; на фиг.10 - то же, с магазинами инструментов, охватывающими радиал-ьно расходящиеся секции; на фиг.11 - вид Д на фиг.10.

Гибкое автоматизированное производство (ГАП) содержит технологические станки 1, транспортно-накопитель ную систему (ТНС) 2, имеющую цент- ральньй склад-накопитель 3, выполненный из секций 4 радиально расходящихся от стойки основания 5. На боковых поверхностях секций 4 размещены грузонесущие ячейки 6. Секции 4 жестко закреплены на основании 5. Основание 5 смонтировано в подшипниках 7, установленных на неподвижной опоре, и связано с приводом 8 поворота В каждой секции 4 выполнен проем 9 по наибольшим габаритам станков 1, расположенных в зоне работы ТНС 2. Около каждого станка 1 смонтирован манипулятор 10. Проем 9 в каждой секции 4 выполнен Г-образной формы. Грузонесущие ячейки в каждой секции

4 могут быть С1 ециализирова ы (иметь соответствующую форму, приспособление) для хранения технологической оснастки или заготовок (деталей), или стружки. Секции 4 могут быть выполнены из шарнирно связанных между собой звеньев 11, имеющих силовые приводы 12, которые могут быть вьтол

линдров 13, при этом привод рабочего тела может осуществляться через распределительную систему 14, включающую каналы 15, расположенные в основании 5 и соединяющие силовые ци-. линдры 13 через закрепленные, на основании 5 вращаюи1ейся муфты 16 и ; распределители 17, управляемые по команде управляющей ЭВМ (не показана) и соединенные с источниками энергии рабочего тела.

Секция 4 может быть снабжена по- движн,1ми звеньями 18, смонтированными на направляющих 19 и имеющими г привод перемещения (фиг.9, 10). Для поворота и точного позиционирования склада-накопителя 3 секции 4 установлены на роликах 20 и имеют фиксирующие гнезда 21 для выдвижньк упоров 22, установленных в станках 1.

Склад-накопитель 3 может включать в себя секции 4, установленные в несколько ярусов 23 (в том числе и установленные на стойке основания 5) при помощи кольцевых направляющих 24, имеющие индивидуальный привод 25 самостоятельного поворота относительно стойки. Энергоподвод к приводам 25 осуществляется при помощи разъемов 26 и каналов 27. Автономно поворачивающие секции 28 обеспечивают передачу изделий из старжа 1 к станку 1 или от секции 4 к секции 4.

Склад-накопитель 3 может также включать в себя секцию-магазин 29, выполненную кольцеобразной и имеющую самостоятельный привод 30 поворота. На верхней поверхности секции 28 расположены по окружности ячейки 6. Для взаимодействия этой секщ1и с другими секциями 4 или с манипуляторами 10 на верхних сторонах секции 4 установлены автооператоры 31, взаимодействующие 3 том.числе и с магазинами 32 инструмента, выполненными охватывающими радиально расходящиеся секции 4 в виде цепной конструкции.

ГАП работает следующим образом.

Манипуляторы 10 расположены межлу станками 1 (в исходном положении) на таком же расстоянии по радиусу от стойки, как и станки 1. При повороте секций А манипуляторы 10 находятся в зоне проема 9, выполненного в сек- 1;иях 4.

Обслуживание секций А манипулятором 10 может быть организовано по двум вариантам.

Первый вариант - рабочая зона манипулятора 10 представляет собой сектор цилиндра (фиг,1,2). При этом манипулятор 10 обслуживает два станка 1 и две стороны двух смежных секций А, Станок 1 обслуживается двумя манипуляторами 10, первый подает объекты производства из грузонесуи;их ячеек 6, расположенных на одной стороне секции А и возвращает объекты производства в них, второй подает объекты производства из ячеек 6, расположенных на другой стороне секции и возвращает объекты производства в них. Первый вариант обслуживания секций А может обеспечить передачу заготовок технологической оснастки из секции А одного рядом расположенного станка 1 или непосредственно со станка на другой станок или в секцию, расположенную над ним. Поворот склада 3 в процессе такого обмена объектами производства не нужен.

По второму варианту манипулятор 10 обслуживает один станок и одну секцию полностью, обе стороны (фиг,3) Зона действия манипулятора 10 охватывает одну сторону секции А, Вторая сторона секции.А обслуживается манипулятором 10 после поворота секции А относительно вертикальной оси 00 на 180 и фиксации ее положения. На фиг,3 показана.секция А, поворотная относительно вертикальной оси 00 , Зона загрузки - разгрузки как для первого, так и для второго варианта организации обслуживания секций А манипулятором 10 может быть фиксирована (расположена в одном определенном месте) и не фиксирована. Если зона загрузки - разгрузки не фиксирована, то обмен объектами производства с секциями А ТНС 2 выполняется одновременно любыми секциями А, В функции манипулятора 10, кроме вьщачи изделий из ячеек 6 секции А на станок 1 и укладки их в секцию А, входит загрузка и разгрузка секций 4, При фиксиро

0

ванной зоне загрузки-разгрузки манипуляторы, установленные в этой зоне, обслуживают станок 1 и две стороны смежных секций А (фиг,1).

Для обеспечения ускорения передачи .лзделий из склада-накопителя 3 на станки 1 или на разгрузочные позиции секции А могут иметь поворотные зве-: нья 11, шарнирно связанные с остальной частью секции А, Обслуживание ма- чипулятором 10 ячеек 6 секции А, . имеющей звенья 11, происходит следующим образом. Внешняя фронтальная сто5 рона звена 11 обслуживается в его неразвернутом положении. Ячейки 6 звена 11, находящиеся на внутренней его стороне, а также ячейки секции А, которые закрываются им, когда оно не0 развернуто относительно секции А, обслуживаются манипулятором 10 после разворот-а указанного звена 11 относительно секции А на 90,

Основное назначение секции 28 5 обеспечение гибких межстаночных связей в автоматизированном участке, позволяющих обрабатывать заготовки с любым наперед заданным маршрутом обработки. При отсутствии секции 28 может быть реализован жесткий маршрут движения заготовок в автоматизированном участке. При этом различным может быть количество станков, на которых будет обрабатываться деталь, или номера первого и последнего станков по маршруту следования заготовок, В мелкосерийном производстве разные детали имеют различные технологичес- кие маршруты обработки и необязательно должны проходить последовательную обработку на всех станках. Например, деталь после обработки на первом станке должна быть обработана на третьем и пятом станках, остальные станки не должны участвовать в обработке данной детали. В этих условиях оперативная передача обрабатываемой заготовки от первого к третьему и от третьего к пятому в соответствии с заQ данным маршрутом обработки осуществляется автономно управляемой секцией 28. Заготовка после обработки на станке 1 манипулятором 10 поставляется в секцию 28, которая транспортирует заготовку (группу заготовок) к заданной секции А склада 3 в соответствии с технологическим маршрутом ее обработки, где осуществляе.тся перегрузка заготовок из секции 28 в

0

5

0

5

секцию 4. Освободившаяся секция 28 обслуживает следующие заявки. Секция 28 осуществляет также транспортирование готовых детапей, исполр зованного инструмента в зону разгрузки ТНС 2 и из зоны загрузки транспортирует заготовки в секции 4 различных станков 1.

В изобретении реализовано три ва- ю рианта .организации системы инструментального обеспечения с использованием ТНС 2,

Система инструментального обеспечения согласно фиг.8 состоит из коль- 15 цеобразной автономно-поворотной секции 29, являющейся центральным магазином инструмента, индивидуальных магазинов 32 инструмента и автооператоров 31. С помощью манипулятора 10 20 по команде от управляющей ЭВМ выполняется смена инструмента в шпинделе станка 1 в соответствии с программой обработки детали. В процессе функционирования центральньй магазин 29 осу- 25 ществляет обмен инструментами между индивидуальными магазинами 32 инструментов с помощью автооператора 31. Таким образом, обеспечивается возможность обмена инструментами между станками в автоматическом режиме от управляющей ЭВМ.

Система инструментального обеспечения автоматизированного участка по второму варианту состоит из цент- рального магазина 29 инструментов и индивидуальных магазинов инструментов для каждого станка 1 (фиг.9). Звено 18, выполняющее функции индивидуального магазина, имеет возможность перемещения по горизонтальным направляющим 19. Инструменты ,в звене 18 могут размещаться в гнездах подвижной цепи либо в гнездах, расположенных по периферии диска, или иметь иную форму размещения„ В крайнем правом положении звено 18 максимально приближается, к рабочей зоне обслуживаемого станка. В этом положении звена 18 осуществляется смена инструмента в шпинделе станка с помощью манипулятора 10 по команде управляющей ЭВМ в соответствии с программой обработки детали. В крайнем левом положении звена 18 осуществляется обмен инструментами с центральным магазином 29. Система инструментального обеспечения автоматизированного участка по третьему варианту (фиг.10) состо30

35

40

45

50

55

ит из центрального магазина 29 инструментов, промежуточных магазинов (накопителей) - звеньев 18 и децентрализованных инструментов, расположенных около каждого станка 1. В процессе функционирования автоматизированного участка возможен обмен инструментами между центральным магазином 29 и промежуточньп-1 накопителем (звено 18) с одной стороны и промежуточным накопителем и станком 1 с другой стороны. Звено 18 имеет возможность горизонтального перемещения по на- правляюищм 19. Обмен инструментами мейщу центральным магазином 29 и звеном 18 может осуществляться во время работы станков 1, не прерывая

их фу н к ци о и ИР о в а ния, простоев станков 1.

т.е. не вызывая

Формула изобретения

1.Гибкое автоматизированное производство, содержащее технологическое оборудование с ЧПУ, транспортно- накопительную систему изделий и технологической оснастки с загрузочно- разгрузочными устройствами, поворотным относительно вертикальной оси секционным накопителем с ячейками, установленным над технологическим оборудованием, отличающееся тем, что, с целью расширения технологических -возможностей и повышения производительности, увеличения удельной емкости транспортно-накоци- тельной системы, секции накопителя выполнены радиально-расходящимися

от оси поворота с проемами на нижних сторонах над местами установки технологического оборудования, размещенными с возможностью перемещения над технологическим оборудованием.

2.Производство по П.1, отличающееся тем, что в проемах накопителя смонтированы дополнитель- ные автономно поворачивающиеся относительно общей оси секции.

3.Производство по П.1, отличающееся тем, что каждая из секций накопителя снабжена шарнирно связанным с последней блоком ячеек, установленных с возможностью фиксированного поворота относительно секции.

4.Производство по пп.1 и 3, отличающееся тем, что одна из секций накопителя выполнена кольцеобразной, установленной над радияль- но-расходящимися сегсциями, а каждая из последних снабжена магазинами инструментов, расположенными с возможг ностью горизонтального перемещения вдоль секции и взаимодействия с кольцеобразной секцией при передаче инструмента.

5. Производство по пп.1 и 4, отличающееся тем, что магази7,

ны инструмента выполнены цепного типа, охЕяатывающими радиально-расходящиеся секции.

6. Производство по ПП.1 и- 2, отличающееся тем, что, с целью повышения точности позиционирования секции относительно станка, на станке смонтирован выдвижной упор, а в секции выполнено гнездо по форме выдвижного упора.

| название | год | авторы | номер документа |

|---|---|---|---|

| Гибкая производственная система | 1986 |

|

SU1373535A1 |

| Гибкая производственная система | 1988 |

|

SU1743802A1 |

| ГИБКАЯ ПРОИЗВОДСТВЕННАЯ СИСТЕМА | 2012 |

|

RU2510320C2 |

| СПОСОБ ОБМЕНА ГРУЗАМИ, УСТРОЙСТВО ОБМЕНА ГРУЗАМИ, СПОСОБ ФОРМИРОВАНИЯ ГРУЗОНЕСУЩЕЙ ПОВЕРХНОСТИ НАКОПИТЕЛЯ И ГИБКАЯ ПРОИЗВОДСТВЕННАЯ СИСТЕМА НА ИХ ОСНОВЕ | 2011 |

|

RU2486045C1 |

| Автоматизированный участок | 1978 |

|

SU779018A1 |

| Устройство для управления производством | 1974 |

|

SU640308A1 |

| Автоматизированный технологический комплекс | 1985 |

|

SU1349969A1 |

| АВТОМАТИЗИРОВАННАЯ СИСТЕМА ИНСТРУМЕНТАЛЬНОГО ОБЕСПЕЧЕНИЯ | 2010 |

|

RU2436665C1 |

| Зубообрабатывающий модуль | 1986 |

|

SU1364442A1 |

| Токарный роботизированный технологический комплекс | 1985 |

|

SU1291291A1 |

Изобретение относится к машиностроению, в частности к гибким автоматизированным производствам (ГАП) металлообработки и сборки изделий машиностроения. Цель изобретения - повьш1ение емкости транспортно-накопи- тельной системы без увеличения занимаемой производственной площади. Для этого секции 4 склада-накопителя 3 выполнены радиально расходящимися от оси поворота с проемами на нижних сторонах над местами установки технологического оборудования, размещенными с возможностью беспрепятственного перемещения секций 4 склада 3 над те-хнологическим оборудованием. Шар- нирно связанные с секциями 4 звенья 11 выполнены с возможностью фиксированного поворота относительно секций 4. 5 з.п. ф-лы, 11 ил. с ф (Л 4 fZ нй 1

фи5.2

6-6

(pue.

W

/5

/J

фиг. 5

3

7 7

5 f J 7( 25

23 23

//

(риг.7

gyus.g

6 Y .3} 6 w 1 I /

J/7- 29.

10

cpus.10

Редактор М. Келемеш

Составитель А. Котов

Техред Л.Сердюкова Корректор Л. Пилипенко

Заказ 5524/11 Тираж 786Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб,, д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| Шаумян Г.А, Комплексная автоматизация производственных процессов | |||

| М.: Машиностроение, 1973, с.630-633, рис.ХХ-14. |

Авторы

Даты

1987-11-15—Публикация

1985-06-24—Подача