Область техники, к которой относится изобретение

Настоящее изобретение относится к способу очистки синтез-газа, содержащего водород, в частности, во входной части установки для синтеза аммиака.

Уровень техники

Термин "синтез-газ, содержащий водород" в настоящем описании обозначает синтез-газ, состоящий в основном из водорода и включающий в незначительных количествах примеси, в том числе, например, оксид углерода, диоксид углерода, воду, метан, аргон.

Синтез-газ, содержащий водород, можно получить, например, во входной части установки для синтеза аммиака путем риформинга углеводорода с использованием потока кислорода. После добавления соответствующего количества азота получают свежий газ, имеющий состав, подходящий для синтеза аммиака.

Производство синтез-газа, содержащего водород, включает в основном следующие стадии: риформинг источника углеводородов, например, природного газа, с использованием кислорода; конверсию CO, удаление CO2. На этих стадиях удаляют большую часть оксида и диоксида углерода. Точнее, в процессе конверсии CO превращается в CO2, который затем удаляют на установке для удаления диоксида углерода. Обычными способами поглощения CO2 из газа являются либо промывка химическим или физическим растворителем, либо процесс КЦА (англ. PSA, короткоцикловая адсорбция) с использованием молекулярных сит.

Однако после конверсии и удаления CO2 в газе все еще обнаруживают некоторое остаточное количество CO и CO2, наряду с примесями, например, небольшими количествами метана и аргона. Поэтому синтез-газ требует дополнительной очистки. В частности, указанная дополнительная очистка необходима в случае, если синтез-газ, содержащий водород, после добавления азота используется для синтеза аммиака.

Указанная очистка может включать промывку жидким азотом (ПЖА), которая осуществляется при криогенной температуре, например, 180°C ниже нуля. Обычно известный способ с ПЖА включает следующие стадии.

Первая стадия - удаление остаточного CO2 и воды. Диоксид углерода и воду следует удалять до промывки азотом, так как при низкой температуре последнего они замерзнут. Обычно указанную стадию осуществляют путем адсорбции на соответствующей сушильной установке. На указанной сушильной установке используются молекулярные сита и требуется подходящий сухой газ в качестве средства для регенерации. Как правило, сушильная установка имеет по меньшей мере две емкости (сушилки), так что можно проводить регенерацию одной емкости, пока другая находится в процессе работы. В качестве указанного сухого газа может использоваться азот или часть очищенного синтез-газа.

Вторая стадия - промывка азотом, на которой синтез-газ промывают потоком жидкого азота в соответствующей колонне. Этот способ обеспечивает получение очищенного синтез-газа, практически не имеющего примесей, содержащего только метан и Ar в количестве нескольких частей на миллион (англ. ppm). Например, указанный очищенный синтез-газ может содержать 75% водорода и около 25% азота. Примеси собирают в поток отходящего газа, содержащего также некоторое количество потерянного азота. Указанный отходящий газ обычно используют в качестве топлива для рекуперации части энергии. Этот газ не может быть использован в качестве средства для регенерации молекулярных сит, так как он содержит некоторое количество CO, который при высокой температуре регенерации будет разлагаться.

Расчет вышеописанного способа и соответствующих установок определяется степенью удаления оксида углерода. Фактически, оксид углерода следует удалять до достижения очень низкой концентрации (несколько частей на миллион) в очищенном газе. При удалении оксида углерода до такой низкой концентрации другие примеси, такие как метан и аргон, вымываются почти полностью. Таким образом, количество азота для осуществления стадии ПЖА определяется требуемой степенью удаления CO.

Альтернативный способ очистки синтез-газа включает использование метанатора, в котором остаточные CO и CO2 превращаются в метан и воду. В области синтеза аммиака этот способ используется в первую очередь, так как для синтеза аммиака метан является нейтральным и в основном безопасным для контура синтеза, а воду можно легко удалить, тогда как CO и CO2 являются ядом для катализатора синтеза аммиака. Обычный способ получения синтез-газа для синтеза аммиака раскрыт, например, в ЕР-А-2065337.

Недостаток метанатора заключается в том, что он расходует часть полезного водорода. Соответственно, если очистка синтез-газа включает стадию ПЖА, метанатор не используют, так как CO почти полностью удаляют в процессе промывки азотом.

Тем не менее, вышеописанный известный способ все же имеет некоторые недостатки. Как указано выше, предварительное удаление CO2 требует обеспечения газа для регенерации, обычно азота или части синтез-газа, что является причиной затрат: получение азота путем разделения воздуха в количестве, превышающем количество, необходимое для синтеза аммиака, связано с потреблением энергии; использование релевантной части очищенного синтез-газа в качестве средства для регенерации - нежелательно по причине соответствующих штрафов за расход энергии. Более того, сушильная установка является дорогостоящей позицией, особенно если требуются молекулярные сита большого объема.

Раскрытие изобретения

До стадии криогенной очистки предлагается обрабатывать синтез-газ, содержащий водород, путем метанирования. После превращения CO и CO2 в метан и воду можно удалить воду на сушильной установке, а полученный таким образом обезвоженный синтез-газ подают на указанную стадию криогенной очистки. Криогенная очистка предпочтительно включает промывку жидким азотом (ПЖА).

Выражение "удаление определенного компонента", например, удаление CO2 или воды, следует понимать как удаление значительного количества соответствующего вещества, получая поток газа, полностью или в основном не содержащий указанное вещество. В зависимости от условий, в потоке газа, в соответствии со способом, может оставаться небольшое остаточное количество этого вещества.

Таким образом, особенностью изобретения является способ очистки содержащего водород синтез-газа, содержащего водород, оксид углерода, диоксид углерода, воду и примеси, причем указанный способ включает стадию криогенной очистки и дегидратации синтез-газа до указанной криогенной очистки, отличающийся осуществлением стадии метанирования для превращения CO и CO2 в метан и воду до указанных стадий дегидратации и криогенной очистки.

Указанный термин "синтез-газ, содержащий водород" обозначает газ, состоящий в основном из водорода с небольшим количеством примесей, таких как CO, CO2, H2O, и других примесей. В частности, в соответствии с отличительным признаком изобретения указанный газ не содержит азот. Предпочтительно, содержание водорода в указанном синтез-газе составляет по меньшей мере 90 молярных %, остальную часть представляют собой вышеупомянутые примеси.

На указанной стадии метанирования CO и CO2 превращаются в метан и воду. После предыдущих стадий, которые обычно включают конверсию CO и удаление диоксида углерода из прошедшего стадию конверсии газа, количества CO и CO2 в синтез-газе, подлежащем метанированию, как правило, являются остаточными количествами.

Метанирование осуществляется согласно следующим реакциям:

.

.

В процессе метанирования расходуется часть водорода, например, около 3% водорода, содержащегося в синтез-газе, таким образом, это проявляется в снижении показателей качества синтез-газа, например, уменьшении количества аммиака, которое можно синтезировать при постоянном объеме выработки синтез-газа. Поэтому в обычном способе с ПЖА предпочитали до стадии ПЖА полностью удалять диоксид углерода путем адсорбции. Заявитель установил, что, несмотря на вышеуказанный недостаток, состоящий в расходе части водорода, сочетание метанирования и криогенной очистки, такой как ПЖА, оказывается удивительно выгодным. Точнее, заявитель пришел к заключению, что вышеописанное сочетание выгодно для всего способа благодаря следующим преимуществам.

Первый положительный эффект, в сравнении с известным способом, заключается в том, что адсорбция используется для поглощения воды, так как превращение остаточного CO2 происходит во время стадии метанирования. После метанирования большое количество воды можно легко удалить путем конденсации с воздушным или водяным охлаждением, так что фактическое количество воды, подлежащей адсорбции, уменьшается. В результате требуются молекулярные сита намного меньших объемов и меньшее количество газа для регенерации, в сравнении с известным способом, в котором с использованием молекулярных сит удаляют и остаточный диоксид углерода, и воду. Благодаря настоящему изобретению габариты и стоимость сушильной установки с молекулярными ситами резко уменьшаются.

Большую часть CO2 обычно удаляют до стадий метанирования и криогенной очистки на соответствующей установке для удаления диоксида углерода (УДУ). Благодаря изобретению нет необходимости добиваться удаления CO2 до очень низкого остаточного содержания в част./млн, что является энергоемким и трудно достижимым при использовании обычных химических растворителей, так как остаточный CO2, выпускаемый установкой УДУ, может быть еще подвергнут превращению на последующей стадии метанирования. Это - еще один положительный эффект, так как можно оптимизировать степень удаления диоксида углерода, выполняя надлежащий расчет затрат.

Примеси в синтез-газе, впускаемом в секцию криогенной очистки, в основном состоят из метана (CH4) и аргона. Как метан, так и аргон не представляют опасности для синтеза аммиака, в отличие от CO и CO2, которые дезактивируют катализатор синтеза аммиака. Более того, Ar и CH4 является сравнительно приемлемым. Хотя и желательно иметь низкое содержание метана и аргона во избежание их накопления в контуре синтеза, нет необходимости проводить криогенную очистку до сверхвысокой степени чистоты, так как наиболее опасные примеси (а именно CO и CO2) удаляются до стадии криогенной очистки. Это является преимуществом с точки зрения как капитальных затрат, так и расхода, например, расхода азота при ПЖА.

Еще одним преимуществом является то, что этот способ применим независимо от способа удаления диоксида углерода. В частности, этот способ применим, даже если остаточное количество CO2 в газе, выходящем с установки УДУ, является относительно большим, например, 1000 част./млн. Это особенно удобно в случае модернизации.

К тому же еще одним преимуществом является то, что отходящий газ, сбрасываемый на стадии метанирования, не содержит оксид углерода. Поэтому указанный отходящий газ можно использовать для регенерации молекулярных сит, вместо использования дополнительного азота с установки разделения воздуха или синтез-газа, который иначе можно использовать для синтеза аммиака.

Особенностью изобретения состоит в том, что превращение CO и CO2 происходит в метанаторе, в отличие от известного способа, в котором CO2 улавливают сушильными установками, а СО отделяют путем промывки азотом.

В кратком изложении, настоящее изобретение уменьшает объем сит (которые требуются для адсорбции только небольшого количества воды, а не диоксида углерода) и в результате снижает расход энергии на регенерацию указанных сит; нагрузка на стадии ПЖА также уменьшается, так как входящий поток содержит CH4, но не содержит оксид углерода. В условиях отсутствия CO просачивание метана оказывает менее негативное влияние на синтез, и нет необходимости добиваться при ПЖА высокой степени очистки, что является еще одним преимуществом с точки зрения затрат.

Второй особенностью изобретения является установка для получения синтез-газа, содержащего водород, выполненная в соответствии с прилагаемыми пунктами формулы изобретения.

Еще одной особенностью изобретения является способ модернизации установки для синтеза аммиака в соответствии с прилагаемыми пунктами формулы изобретения.

Краткое описание чертежей

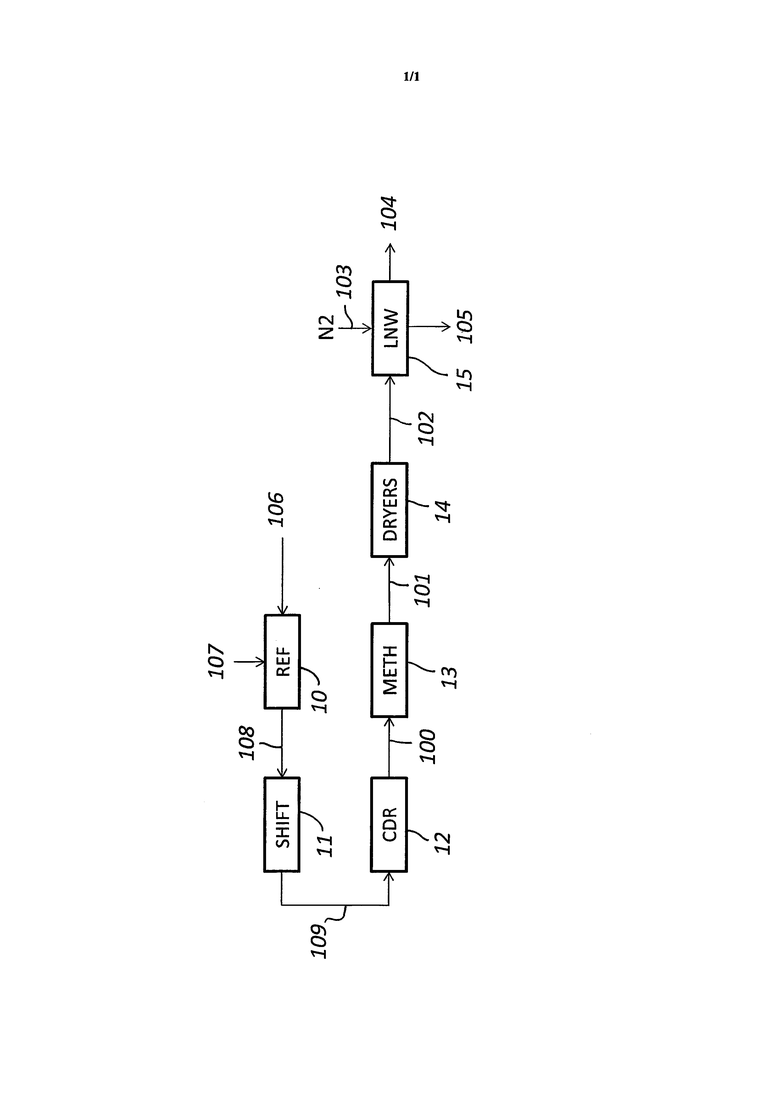

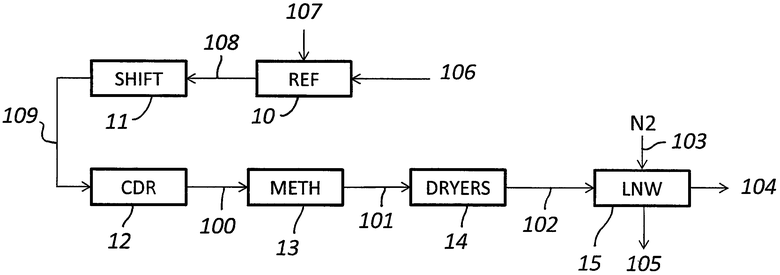

На фигуре представлена блок-схема входной части установки для получения синтез-газа для синтеза аммиака, предлагаемая в частном варианте осуществления изобретения.

Описание предпочтительного варианта осуществления изобретения

Как видно на фигуре, поток 100 содержащего водород синтез-газа состоит по большей части из водорода (H2) и содержит в небольших количествах CO, CH4, CO2, N2, аргон и воду. Например, H2 составляет более 90%, предпочтительно - более 95%, CO и CH4 - около 1-2%, а другие компоненты - предпочтительно менее 1%.

Указанный поток 100 поступает после предварительной обработки на стадии конверсии и удаления диоксида углерода, как показано ниже. Поэтому количества CO и CO2, содержащиеся в потоке 100, являются остаточными количествами после вышеуказанных стадий обработки.

В соответствии с представленным вариантом осуществления изобретения указанный поток 100 подают в метанатор 13, в котором CO и CO2 превращаются в метан и воду. Синтез-газ 101, выходящий из метанатора 13, почти не содержит CO и CO2 и содержит некоторое количество метана, например, около 3% метана.

Указанный газ 101 подают на установку 14 дегидратации для удаления остаточной воды. Обезвоженный газ 102, выходящий с указанной установки 14, направляют в секцию криогенной очистки, которая в настоящем примере выполнена в виде установки 15 для промывки жидким азотом (ПЖА). На указанной установке 15 газ 102 промывают жидким азотом 103. Продукт, выходящий с указанной установки 15 включает очищенный синтез-газ 104 и отходящий газ 105.

Указанный очищенный синтез-газ 104 можно использовать в соответствующем контуре синтеза для получения аммиака. С этой целью на установке 15 для промывки в синтез-газ добавляют соответствующее количество газообразного азота, так что для получения аммиака (NH3) указанный синтез-газ 104 содержит водород и азот в стехиометрическом отношении 3:1.

Поток 100 обычно получают после предварительных стадий риформинга, конверсии CO и удаления CO2.

Как видно на фигуре и в соответствии с предпочтительным вариантом осуществления изобретения, источник 106 углеводорода, например, природный газ, подвергают риформингу в секции 10 риформинга с использованием кислорода 107, получая продукт - газ 108, состоящий преимущественно из водорода. Указанный газ 108 подвергают конверсии в CO-конвертере 11 для получения после конверсии газа 109, а указанный газ 109, полученный после конверсии, подвергают очистке в секции 12 УДУ для удаления диоксида углерода. Очищенный от CO2 газ, выходящий из указанной секции 12, образует вышеупомянутый поток 100 газа, содержащего водород, который вводят в метанатор 13.

В некоторых вариантах осуществления изобретения, при условии допустимых уровней примесей в продукте, часть 102 синтез-газа может обходить установку 15 ПЖА и соединяться с потоком 104 с целью уменьшения размера указанной установки 15.

Способ согласно фигуре сравнили с обычным способом, в котором поток газа, выходящий с установки УДУ, сразу направляют на сушильные установки для удаления CO2 и воды, а затем на стадию ПЖА.

При заданной подаче природного газа было отмечено, что при осуществлении способа, предлагаемого в изобретении, выпуск синтез-газа на 4% меньше вследствие расхода его в метанаторе 13.

Однако в сравнении с известным способом количество подлежащей адсорбции воды составляет около 1/6 и, более того, в молекулярных ситах воду улавливать намного легче, чем CO2, что означает значительное уменьшение размера молекулярных сит и их стоимости; регенерацию можно осуществлять с использованием отходящего газа с той же установки КЦА, на которой удаляют диоксид углерода, без использования свежего азота или части очищенного газа; на стадии ПЖА расход азота - на 25% меньше; отходящий газ, выпускаемый со стадии ПЖА, имеет более высокую теплотворную способность, так как содержит больше метана и меньше азота, поэтому при использовании указанного отходящего газа в качестве топлива можно рекуперировать большее количество энергии.

Вышеуказанные положительные эффекты с лихвой компенсируют расход водорода в метанаторе.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МЕТАНОЛА И АММИАКА | 2018 |

|

RU2782258C2 |

| СПОСОБ СИНТЕЗА АММИАКА, ОТЛИЧАЮЩИЙСЯ НИЗКИМ УРОВНЕМ ВЫБРОСОВ CO В АТМОСФЕРУ | 2018 |

|

RU2759379C2 |

| КОМПЛЕКСНАЯ УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ ГАЗА | 2009 |

|

RU2524720C2 |

| ПРИМЕНЕНИЕ ВОЗОБНОВЛЯЕМОЙ ЭНЕРГИИ В СИНТЕЗЕ АММИАКА | 2020 |

|

RU2828012C2 |

| СПОСОБ ПРОИЗВОДСТВА МОЧЕВИНЫ, СТАБИЛИЗИРОВАННОЙ ФОРМАЛЬДЕГИДОМ | 2018 |

|

RU2758773C2 |

| СПОСОБ ПОЛУЧЕНИЯ СТЕХИОМЕТРИЧЕСКОЙ АЗОТОВОДОРОДНОЙ СМЕСИ, СПОСОБ ПОЛУЧЕНИЯ АММИАКА С ЕЕ ИСПОЛЬЗОВАНИЕМ И УСТРОЙСТВА ДЛЯ РЕАЛИЗАЦИИ УКАЗАННЫХ СПОСОБОВ | 2010 |

|

RU2438975C1 |

| СПОСОБ ПРОИЗВОДСТВА КАРБАМИДА НА ОСНОВЕ СОВМЕСТНОГО ПРОИЗВОДСТВА ВОДОРОДА И УГЛЕКИСЛОГО ГАЗА | 2023 |

|

RU2832221C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА ДЛЯ СИНТЕЗА АММИАКА И СООТВЕТСТВУЮЩАЯ ВНЕШНЯЯ СЕКЦИЯ УСТАНОВКИ ДЛЯ ПОЛУЧЕНИЯ АММИАКА | 2013 |

|

RU2617772C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАНА ИЗ МЕТАНОВОЗДУШНОЙ СМЕСИ | 1992 |

|

RU2104990C1 |

| СОВМЕСТНОЕ ПОЛУЧЕНИЕ МЕТАНОЛА, АММИАКА И МОЧЕВИНЫ | 2018 |

|

RU2766961C1 |

Изобретение относится к способу очистки потока (100) синтез-газа, содержащего водород. Способ содержит водород для получения свежего синтез-газа для синтеза аммиака, причем указанный поток состоит из водорода, а также оксида углерода, диоксида углерода, воды и примесей в незначительных количествах. При этом способ включает стадию (15) криогенной очистки и до указанной стадии криогенной очистки - стадию (14) дегидратации синтез-газа, причем до указанных стадий дегидратации и криогенной очистки включает стадию (13) метанирования указанного потока (100) для превращения оксида углерода и диоксида углерода в метан и воду, указанная стадия криогенной очистки включает промывку жидким азотом. Технический результат заключается в рекуперации большего количества тепла. 3 з.п. ф-лы, 1 ил.

1. Способ очистки потока (100) синтез-газа, содержащего водород, для получения свежего синтез-газа для синтеза аммиака, причем указанный поток состоит из водорода, а также оксида углерода, диоксида углерода, воды и примесей в незначительных количествах, и содержит по меньшей мере 90 мол.% водорода, причем указанный способ включает стадию (15) криогенной очистки и до указанной стадии криогенной очистки - стадию (14) дегидратации синтез-газа, отличающийся тем, что до указанных стадий дегидратации и криогенной очистки включает стадию (13) метанирования указанного потока (100) для превращения оксида углерода и диоксида углерода в метан и воду, указанная стадия криогенной очистки включает промывку жидким азотом.

2. Способ по п.1, в котором до указанной стадии метанирования синтез-газ подвергают конверсии оксида углерода в диоксид углерода и удалению диоксида углерода.

3. Способ по п.1 или 2, в котором указанный синтез-газ (100), содержащий водород, получают путем риформинга источника (106) углеводорода с использованием кислорода (107).

4. Способ по любому из пп.1-3, в котором часть газа после указанной стадии метанирования и дегидратации обходит указанную стадию криогенной очистки.

| Способ приготовления лака | 1924 |

|

SU2011A1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА ДЛЯ СИНТЕЗА АММИАКА | 2008 |

|

RU2479484C2 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА ДЛЯ ПРОИЗВОДСТВА АММИАКА | 2011 |

|

RU2565321C2 |

| Изложница с суживающимся книзу сечением и с вертикально перемещающимся днищем | 1924 |

|

SU2012A1 |

Авторы

Даты

2018-11-27—Публикация

2014-06-25—Подача