Область техники, к которой относится изобретение

Изобретение относится к области аддитивных технологий и может быть использовано для изготовления деталей и конструкций из композитных материалов, таких как кронштейны, фитинги, корпусные элементы, носимые изделия, сетчатые и сотовые конструкции для применения в авиационной, ракетно-космической технике, медицине, автомобилестроении и других отраслях промышленности.

Уровень техники

Известны способы и устройства 3-D печати с использованием композитного волокна. Наиболее близкие аналоги описаны в заявках компании Mark Forged (США):

[1] заявка US20140291886 – Three dimensional printing (Трехмерная печать), МПК B29C47/00, опубликованная 02.10.2014;

[2] заявка US20140328963 – Apparatus for fiber reinforced additive manufacturing (Аппарат для аддитивного производства изделий, армированных волокнами), МПК B29C67/00, опубликованная 06.11.2014;

[3] заявка US20140328964 – Three dimensional printing (Трехмерная печать), МПК B29C67/00, опубликованная 06.11.2014;

[4] заявка US20140361460 – Methods for fiber reinforced additive manufacturing (Методы аддитивного производства изделий, армированных волокнами), МПК B29C65/40, B29C67/00, опубликованная 11.12.2014;

[5] заявка US20150108677 – Three dimensional printer with composite filament fabrication (Трехмерный принтер с печатью композитным волокном), МПК B29C67/00, опубликованная 23.04.2015;

[6] заявка US20150165691 – Methods for fiber reinforced additive manufacturing (Методы аддитивного производства изделий, армированных волокнами), МПК B29C67/00, опубликованная 18.06.2015;

В заявках описан способ 3D-печати с использованием композитного волокна, состоящего из ядра (наполнителя) и пластикового покрытия (матрица). В композитное волокно в качестве наполнителя входят непрерывные или полунепрерывные волокна, такие как армирующие волокна, оптоволокно, электропроводящие нити и т.д. Матрица представляет собой термопластичный материал. При печати волокно подвергается нагреву до температуры, которая выше температуры плавления матричного материала. Описанный способ печати реализуется в трехмерном принтере, содержащем экструдер специальной конструкции, в который подается указанное выше композитное волокно.

Изготовление композитного волокна производится при помощи специального устройства, в которое подается непрерывное волокно и матричный материал и происходит их совместная экструзия. Для улучшения процесса пропитки волокно может предварительно вакуумироваться (для устранения воздуха и влаги), проходить через ролики, делающие пучок волокон плоским, с целью лучшей пропитки, либо создающие давление, помогающее внедрить матричный материал в пучок волокон, подвергаться воздействию поверхностно-активирующих веществ, пара, озона, и т.д. для улучшения связи волокна с матрицей.

Недостатком описанного решения является сложность обеспечения качественной пропитки пучка волокон термопластами, что связано с крайне высокой вязкостью их расплавов. Получаемый материал может обладать высокой пористостью, и волокна не будут работать совместно. Для того чтобы реализовать качественную пропитку, необходимо подвергать материал воздействию высокого давления (до 50 атмосфер), однако в этом случае возможно повреждение волокон и внутренняя структура материала может быть неравномерной. Кроме того, предлагаемый метод предполагает подачу в экструдер предварительно пропитанного композитного волокна с заранее определенным соотношением объемных долей волокон и матрицы, что не позволяет варьировать объемную долю волокон в процессе печати.

Для того чтобы избежать сложностей, связанных с пропиткой пучка волокон термопластом, может быть использован двухматричный материал, в котором пучки волокон пропитаны термореактивным связующим, обладающим низкой вязкостью, и связаны между собой термопластом. Такой материал описан в патентах:

[7] RU 2107622 - Способ изготовления высокопрочных труб-оболочек из композиционных материалов (варианты), опубликован 27.03.1998.

[8] US 006077580 - Composite shell shaped as a body of revolution and a method of forming the same (Композитная оболочка в виде тела вращения и метод ее изготовления), опубликован 20.06.2000.

Однако описанный в патентах способ формирования материала применим только для изготовления тел вращения, таких как трубопроводы и баллоны давления, методом намотки.

Сущность изобретения

Технической задачей, на решение которой направлено изобретение, является изготовление методом трехмерной печати функциональных деталей из композитных материалов со сложной формой и внутренней структурой, обладающих высокими физико-механическими характеристиками; изготовление деталей с повышенными удельными прочностными характеристиками материала по отношению к плотности, превышающих характеристики алюминиевых сплавов (АМг6, Д16 и др.), обычно применяемых в авиастроении и ракетно-космической технике. Для достижения таких характеристик обеспечивается качественная пропитка жгута армирующих волокон матрицей с отсутствием пор и пустот.

Технический результат изобретения заключается в повышении удельных прочностных характеристик материала, физико-механических характеристик, снижение пористости с равномерной внутренней структурой при варьировании объемной доли волокон и матрицы в процессе печати.

Технический результат достигается за счет заявленного способа производства изделий из композитного материала, армированного непрерывными волокнами методом трехмерной печати, включающего изготовление композитного волокна, при котором жгут из волокон пропитывают термореактивным связующим с объемной долей 15-60% и подвергают температурной обработке до отверждения связующего; подачу в экструдер композитного волокна в виде нити и термопластичного материала; разогрев экструдера до температуры, превышающей температуру плавления термопластичного материала и температуру стеклования термореактивного связующего, при этом термопластичный материал соединяется с композитным волокном; движение экструдера по запрограммированной траектории и экструдирование композитного материала, полученного при соединении термопластичного материала с композитным волокном, через сопло на поверхность стола, где композитное волокно, охлаждаясь, становится жестким, а расплав термопластичного материала застывает, связывая композитные волокна между собой, формируя изделие; при этом в процессе формирования изделия при помощи механизма обрезки осуществляют обрезку композитного волокна и переход экструдера без экструдирования композитного волокна и термопластичного материала к следующему участку траектории, затем возобновляют экструдирование композитного волокна и термопластичного материала.

Также технический результат достигается за счет использования в качестве волокон армирующих и/или функциональных волокон. В качестве армирующих волокон используют углеродные и/или стеклянные и/или арамидные и/или базальтовые и/или борные и/или металлические волокна. В качестве функциональных волокон используют оптические и/или электропроводящие волокна. В качестве термореактивного связующего используют термореактивную пластмассу на основе фенолформальдегидных, полиэфирных, эпоксидных, карбамидных, эпокси-фенольных, кремнийорганических, полиимидных, бисмалеидных связующих. Термопластичный материал подают в виде нити или гранул или порошка. В качестве термопластичного материала используют акрилонитрилбутадиенстирол, полилактид, полиамид, полиэфиримид, полиэтилентерефталат, полиацеталь, полисульфон, полиэфирэфиркетон, полиэтилентерефталатгликоль. Движение экструдера осуществляют при помощи, по меньшей мере, трех координатного механизма перемещения, позволяющего перемещать его относительно поверхности стола по запрограммированной траектории. Движение экструдера по запрограммированной траектории синхронизируют с подачей композитного волокна и термопластичного материала при помощи системы управления, которая дополнительно осуществляет поддержание заданной температуры экструдера, стола и включение в заданные моменты механизма обрезки. При изготовлении композитного волокна его дополнительно покрывают слоем термопластичного материала.

Также технический результат достигается за счет того, что дополнительно подают термопластичный материал в дополнительный второй экструдер, разогревают его до температуры, превышающей температуру плавления термопластичного материала, и осуществляют поочередное экструдирование композитного материала из экструдера, а также термопластичного материала из дополнительного второго экструдера на поверхность стола, при этом осуществляют обрезку композитного материала при необходимости временного прекращения его экструдирования из экструдера.

Также технический результат достигается за счет того, что дополнительно подают термопластичный материал в дополнительный второй экструдер, разогревают его до температуры, превышающей температуру плавления термопластичного материала, а также подают дополнительный термопластичный материал, который способен растворяться в веществах, в которых не растворяется термопластичный материал и термореактивное связующее композитного волокна, в дополнительный третий экструдер, который разогревают до температуры, превышающей температуру плавления дополнительного термопластичного материала, и далее осуществляют поочередное экструдирование композитного материала из экструдера, термопластичного материала из дополнительного второго экструдера и дополнительного термопластичного материала из дополнительного третьего экструдера на поверхность стола, при этом осуществляют обрезку композитного материала при необходимости временного прекращения его экструдирования из экструдера.

Движение экструдера, дополнительного второго и третьего экструдеров осуществляют при помощи, по меньшей мере, трех координатного механизма перемещения, позволяющего перемещать их относительно поверхности стола по запрограммированной траектории.

Технический результат также достигается за счет заявленного устройства производства изделий из композитного материала, армированного непрерывными волокнами, методом трехмерной печати, содержащего: экструдер с входными каналами для композитного волокна в виде нити и термопластичного материала, при этом содержащий нагреватель, камеру, датчик температуры и сопло для выхода композитного материала; механизмы подачи термопластичного материала и композитного волокна в виде нити; механизм обрезки армирующей нити; стол; по меньшей мере, трехкоординатный механизм перемещения, позволяющий перемещать экструдер относительно поверхности стола по запрограммированной траектории.

Также технический результат достигается за счет того, что механизм подачи композитного волокна в виде нити выполнен в виде роликов. При подаче термопластичного материала в виде нити, механизм подачи термопластичного материала выполнен в виде роликов, а при подаче термопластичного материала в виде гранул или порошка, механизм подачи термопластичного материала выполнен в виде шнека. Устройство дополнительно содержит второй экструдер с входным каналом для термопластичного материала, при этом содержащий нагреватель, камеру, датчик температуры и сопло для выхода термопластичного материала, а также содержит дополнительный третий экструдер с входным каналом для дополнительного термопластичного материала, при этом содержащий нагреватель, камеру, датчик температуры и сопло для выхода дополнительного термопластичного материала, который способен растворяться в веществах, в которых не растворяется термопластичный материал и термореактивное связующее композитного волокна. Устройство дополнительно содержит, по меньшей мере, трехкоординатный механизм перемещения, позволяющий перемещать экструдер, дополнительные второй и третий экструдеры относительно поверхности стола по запрограммированной траектории.

Созданный способ трехмерной печати основан на использовании композитного волокна, представляющего собой жгут из волокон, пропитанный связующим и отвержденный. Существенным является то, что материал, которым осуществляется пропитка, является реактопластом, в отличие от приведенного ранее аналога. Реактопласты обладают хорошими технологическими свойствами, в частности, низкой вязкостью и хорошей адгезией ко всем применяемым в настоящее время типам армирующих волокон, что позволяет обеспечить качественную пропитку жгута армирующих волокон матрицей с отсутствием пор и пустот и, следовательно, совместную работу волокна и матрицы. При этом для обеспечения качественной пропитки не требуется приложения давления, наличия роликов, деформирующих жгут, каналов изогнутой формы, предварительного активирования поверхности волокна и других действий, которые используются для решения этой задачи в приведенном ранее аналоге.

Краткое описание чертежей

Детали, признаки, а также преимущества настоящего изобретения следуют из нижеследующего описания вариантов реализации заявленного изобретения с использованием чертежей, на которых показано:

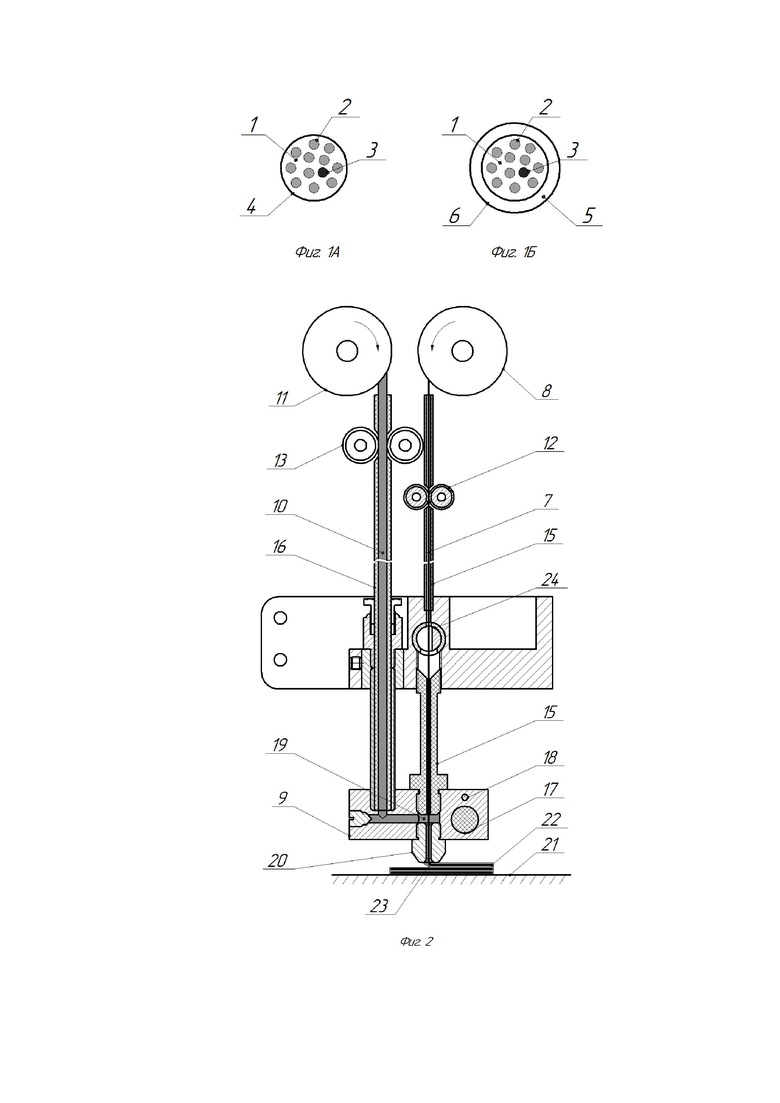

Фиг. 1 – сечение композитного волокна (1А – композитное волокно, 1Б – композитное волокно с термопластичным покрытием);

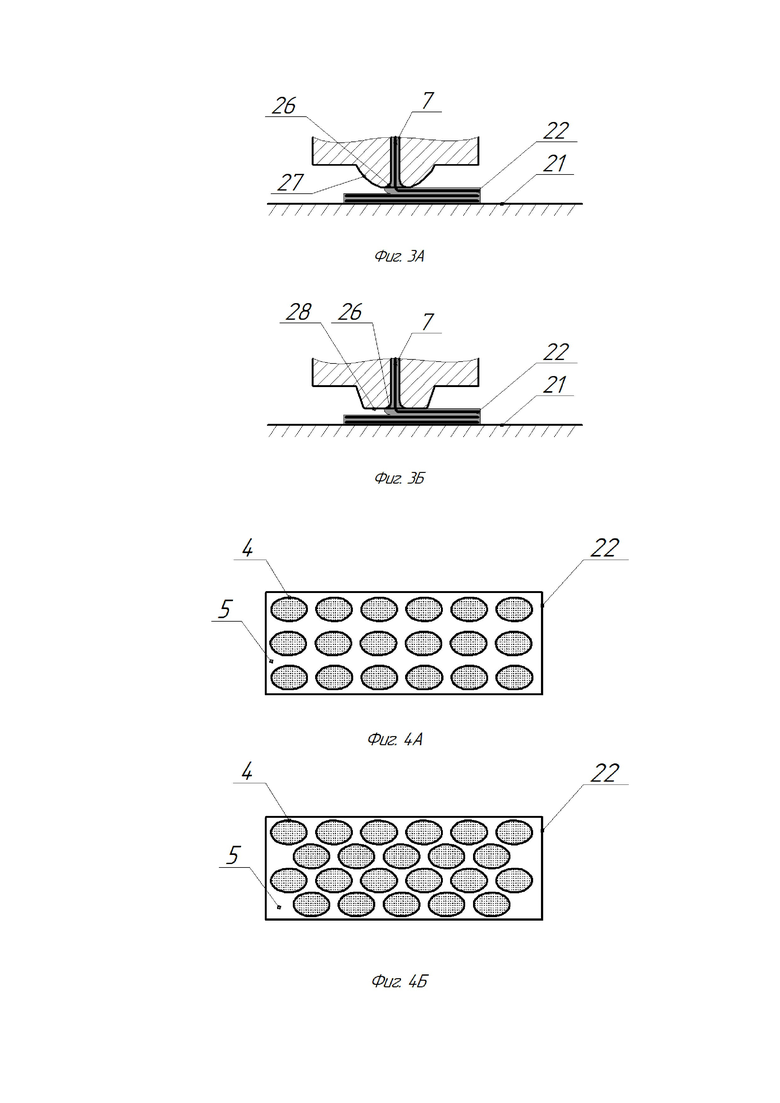

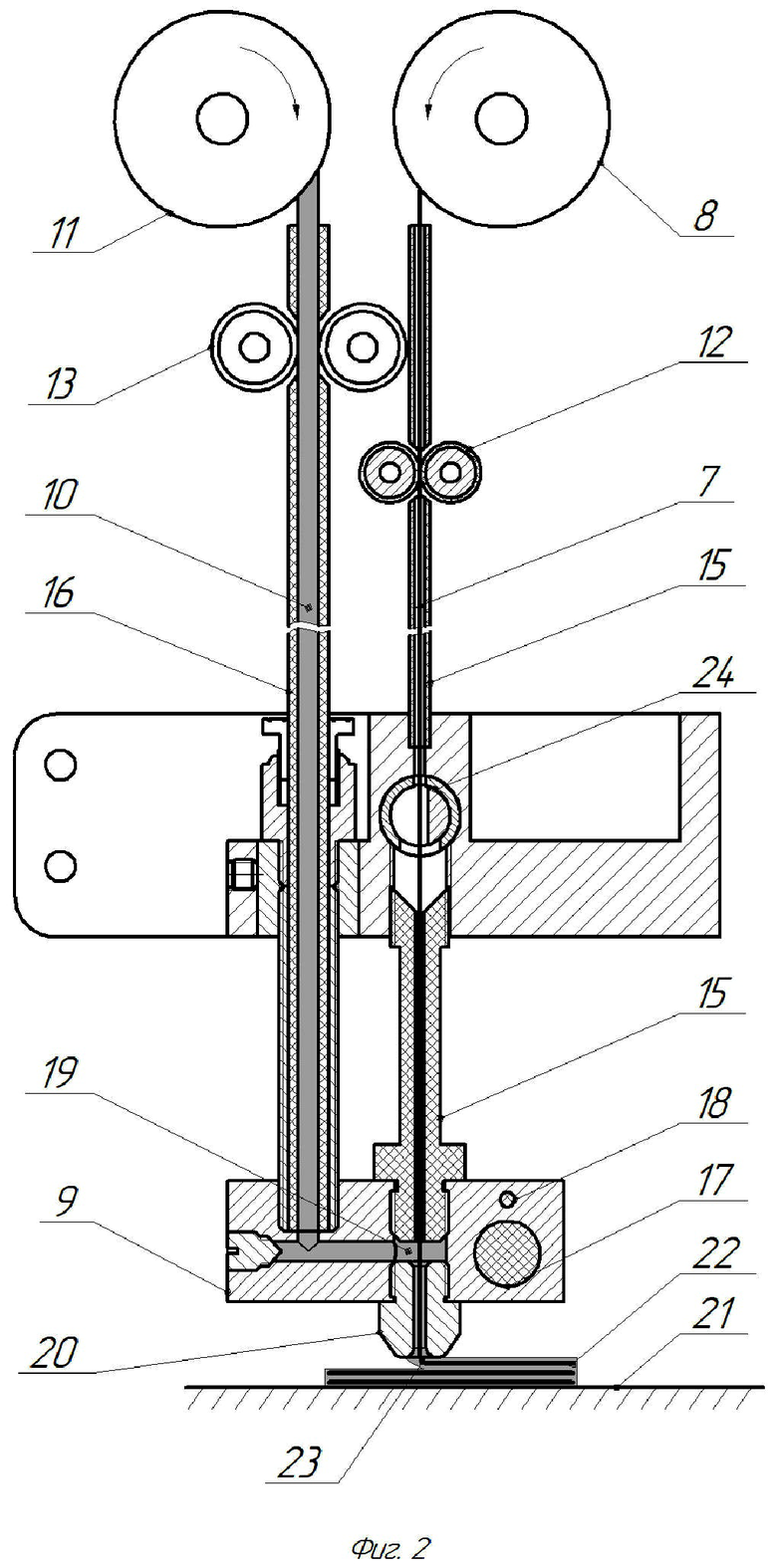

Фиг. 2 – схема установки для трехмерной печати изделий из композитных материалов, армированных волокнами;

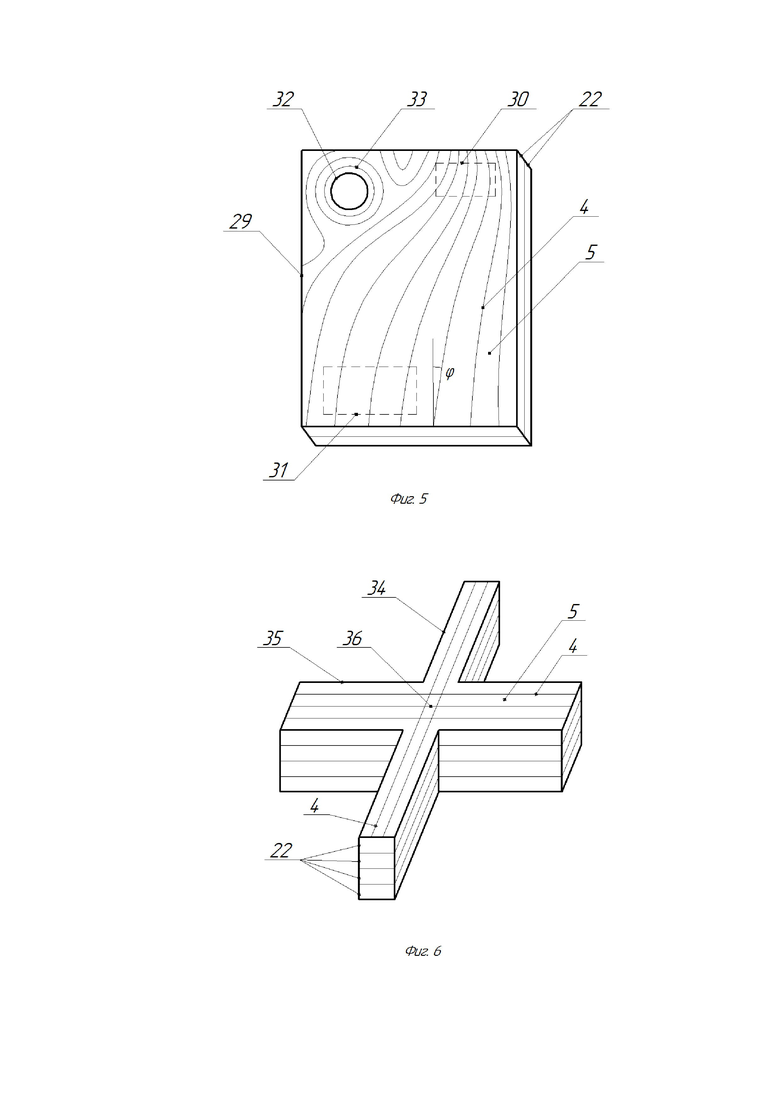

Фиг. 3 - схема сопла экструдера (3А – сопло сферической или конической формы, 3Б – сопло с площадкой);

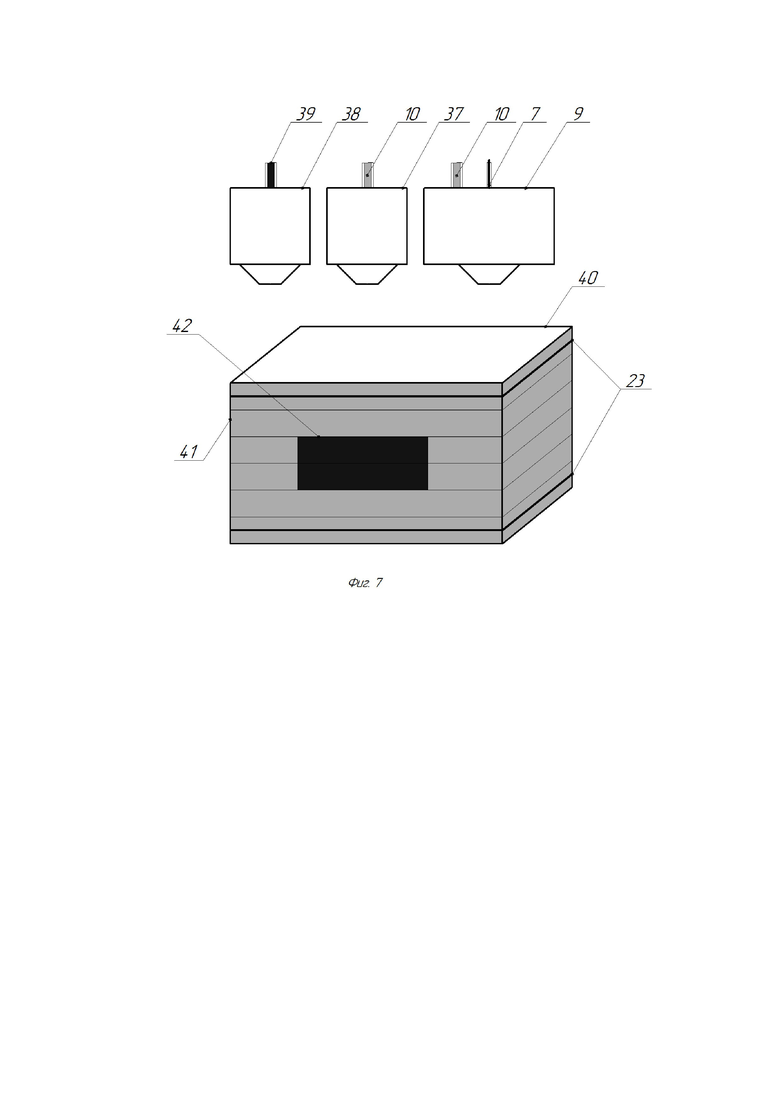

Фиг. 4 – сечение многослойного композитного материала, получаемого методом 3D-печати (4А – композиционный материал с прямоугольной укладкой, 4Б – композиционный материал с гексагональной укладкой);

Фиг. 5 – фрагмент многослойной композитной детали, изготовленной методом 3D-печати;

Фиг.6 – фрагмент ребристой композитной детали, изготовленной методом 3D-печати;

Фиг.7 – печать изделий со сложной структурой;

На фигурах цифрами обозначены следующие позиции:

1 –матричный материал;

2 – армирующее волокно;

3 – функциональное волокно;

4 – композитное волокно (жгут волокон, пропитанный матричным материалом);

5 – термопластичный материал (термопласт)

6 – композитное волокно с термопластичным покрытием (композитное волокно (жгут волокон, пропитанный матричным материалом) и покрытый термопластом);

7 – армирующая нить (композитное волокно либо композитное волокно с термопластичным покрытием);

8 – катушка с армирующей нитью;

9 – экструдер;

10 – нить термопластичного материала (нить термопласта);

11 – катушка с нитью термопласта;

12 – механизм подачи армирующей нити;

13 – механизм подачи термопласта;

15 – трубка подачи армирующей нити;

16 – трубка подачи нити термопласта;

17 – нагреватель;

18 – датчик температуры;

19 – камера экструдера (камера для расплава, в которой происходит совмещение армирующей нити и термопласта);

20 – сопло;

21 – стол (рабочая поверхность);

22 – слой композитного материала;

23 – композитный материал (армированный термопласт, выходящий из сопла экструдера);

24 – механизм обрезки армирующей нити;

26 – скругление на выходе из сопла;

27 – боковая сферическая поверхность сопла;

28 – площадка сопла;

29 – пример изделия;

30 - участок с малым шагом композитных волокон (большое объемное содержание композитных волокон);

31 – участок с большим шагом композитных волокон (малое объемное содержание композитных волокон);

32 – отверстие в детали;

33 – ряды композитных волокон, усиливающие отверстие;

ϕ - угол укладки композитного волокна;

34 – продольное ребро;

35 – поперечное ребро;

36 – узел пересечения ребер;

37 – дополнительный второй экструдер для печати чистым термопластом или термопластом, армированным дискретными волокнами;

38 – дополнительный третий экструдер для печати поддерживающих структур;

39 – нить термопластичного материала для печати поддерживающих структур (дополнительный термопластичный материал);

40 – изделие сложной формы;

41 – слой термопластичного материала;

42 – поддерживающая структура.

Осуществление изобретения

Созданный способ трехмерной печати основан на использовании композитного волокна (Фиг. 1А). Композитное волокно 4, представляет собой жгут из волокон, пропитанный матричным материалом 1 и отвержденный. Жгут может содержать непрерывные армирующие волокна 2, такие как углеродные, стеклянные, арамидные, базальтовые, борные, металлические, а также функциональные волокна 3, такие как оптические и/или электропроводящие, например, медные. Жгут может содержать в себе различное число волокон, например, 2, 100, 1000, 3000, 6000 и так далее. Матричный материал 1, которым осуществляется пропитка, является термореактивной пластмассой (реактопласт) на основе фенолформальдегидных, полиэфирных, эпоксидных, карбамидных, эпоксифенольных, кремнийорганических, полиимидных, бисмалеидных и других связующих или смесью термореактивного связующего с термопластичным связующим. Реактопласты обладают хорошими технологическими свойствами, в частности, низкой вязкостью и хорошей адгезией ко всем применяемым в настоящее время типам армирующих волокон, что позволяет обеспечить качественную пропитку жгута армирующих волокон матрицей с отсутствием пор и пустот и, следовательно, совместную работу волокна и матрицы. Для изготовления композитного волокна 4 жгут пропитывается связующим таким образом, чтобы объемная доля связующего составляла 15-60%. Таким образом, соотношение объемных долей волокон и матричного материала может находиться в диапазоне от 85%:15% до 40%:60%. Например, объемные доли волокон и матричного материала могут иметь соотношение 60%:40%, 70%:30%, 80%:20% или другое. Затем пропитанный жгут подвергается температурной обработке до отверждения матричного материала. Температурный режим и длительность отверждения зависят от конкретного типа и марки матричного материала.

Возможна реализация, в которой после отверждения композитное волокно 4 покрывают термопластичным материалом 5 (термопластом), таким как акрилонитрилбутадиенстирол (АБС), полилактид (ПЛА), полиамид (ПА), полиэфиримид (ПЭИ), полиэтилентерефталат (ПЭТ), полиацеталь, полисульфон, полиэфирэфиркетон (ПЭЭК), полиэтилентерефталатгликоль или другим термопластом. Для этого отвержденное композитное волокно 4 проходит через камеру с расплавленным термопластом 5 и выходит через фильеру, которая обеспечивает заданный диаметр и форму композитного волокна с термопластичным покрытием 6 (Фиг. 1Б).

Изготовление изделия (детали) происходит при помощи установки, показанной на Фиг. 2. При печати используется экструдер 9, в который подается армирующая нить 7 (т.е. композитное волокно в виде нити), которая представляет собой композитное волокно 4 или композитное волокно с термопластичным покрытием 6 (Фиг. 1А или Фиг. 1Б), и термопластичный материал 5, такой как АБС, ПЛА, ПА, ПЭИ, полиацеталь, ПЭТ, полисульфон, ПЭЭК или другого термопласта. На Фиг. 2 термопластичный материал 5 подается в виде нити термопласта 10, однако данная реализация заявляемого изобретения не ограничивается использованием нити термопласта, т.е. возможна также реализация, при которой в экструдер вместо термопласта в виде нити подается термопласт в виде гранул или порошка. Подача армирующей нити 7 осуществляется с катушки 8 при помощи механизма подачи армирующей нити 12, выполненного в виде роликов, при вращении которых осуществляется подача нити, а также контролируется натяжение армирующей нити. Подача термопластичного материала 5 в виде нити термопласта 10 осуществляется с катушки 11 при помощи механизма подачи термопласта 13, выполненного в виде роликов, при вращении которых осуществляется подача нити. При использовании термопластичного материала 5 в виде гранул или порошка, подачу осуществляют из бункера при помощи механизма подачи термопласта, выполненного в виде шнека.

Механизмы подачи 12 и 13 могут быть расположены на различном расстоянии от экструдера, например, 1 мм, 10 мм, 50 мм, 100 мм, 300 мм и так далее. В случае если механизмы подачи расположены на расстоянии от экструдера, подача термопластичного материала 5 (т.е. нити 10 или гранул или порошка термопласта) в экструдер 9 может осуществляться через подающую трубку 16, а армирующей нити – через подающую трубку 15.

Экструдер 9 при помощи нагревателя 17 разогревается до температуры, превышающей температуру плавления нити термопласта 10 и температуру стеклования термореактивного матричного материала 1 армирующей нити 7, при этом температура не должна превышать температуру деструкции матричного материала 1 армирующей нити 7. Нагреватель 17 может быть различного типа, например, патронный, хомутовый, плоский и другого типа. Контроль температуры осуществляется при помощи датчика 18, например, термопары или терморезистора. При данной температуре нить термопласта 10 расплавляется и заполняет камеру экструдера 19, где соединяется с армирующей нитью 7. В случае если армирующая нить 7 представляет композитное волокно с термопластичным покрытием 6 (Фиг. 1Б), то также расплавляется термопластичное покрытие (термопласт 5) композитного волокна. Таким образом, из камеры экструдера выходит композитный материал 23 (композитное волокно 4, окруженное расплавом термопласта). Ролики механизма подачи 13 вращаются и перемещают нить термопласта 10, проталкивая ее в камеру 19 экструдера через входной канал для подачи термопласта. При этом когда в качестве механизма подачи используется шнек, он также вращается и перемещает (проталкивает) термопласт в виде гранул или порошка в камеру 19 экструдера. Ролики механизма подачи 12 вращаются и перемещают армирующую нить 7, подавая ее в камеру 19 экструдера через входной канал для подачи армирующей нити. В камере 19 создается давление расплава термопласта и композитное волокно вместе с термопластом экструдируется через сопло 20 на поверхность стола 21 (рабочую поверхность) в виде композитного материала 23 (армированного термопласта). Одновременно с работой механизмов подачи 12 и 13, экструдер перемещается относительно стола 21 в соответствии с формой изделия. Для перемещения экструдера относительно стола, экструдер и стол могут быть установлены, по меньшей мере, на 3-х координатный механизм перемещения, предпочтительно, на шестикоординатный механизм (так называемая система позиционирования). Под действием нагрева матричный материал 1 композитного волокна 4 размягчается, что позволяет ему изгибаться и укладываться на стол 21, повторяя траекторию экструдера. После выхода из экструдера, расплав термопласта застывает, а композитное волокно 4, охлаждаясь, вновь становится жестким, образуя слой композитного материала 22, обладающий высокими механическими характеристиками. При этом после охлаждения композитное волокно 4 при помощи термопластичной прослойки прикрепляется к поверхности стола 21 или предыдущим слоям изделия. Стол 21 может подогреваться для более надежного прикрепления к нему композитного волокна с термопластичной прослойкой.

Таким образом, уменьшая скорость подачи армирующей нити 7 роликами механизма подачи 12 по сравнению со скоростью перемещения экструдера 9 относительно стола 21, можно создавать натяжение армирующей нити для выпрямления волокон 2 и/или 3 и повышения механических характеристик материала. Наоборот, увеличивая скорость подачи армирующей нити 7, можно уменьшить натяжение армирующей нити для предотвращения ее сползания в случае, если его траектория имеет большую кривизну.

Существенно, что матричный материал 1 композитного волокна 4 не расплавляется, а лишь размягчается, и волокна 2 и/или 3 армирующего жгута, расположенные внутри композитного волокна 4, сохраняют свое расположение.

В случае если в экструдер подается не термопластичная нить, а термопласт в виде гранул или порошка, механизм подачи вместо подающих роликов содержит шнек, который захватывает гранулы или порошок из бункера и подает их в разогретый экструдер. Давление в камере 19 создается за счет проталкивания нити термопласта при помощи роликов или за счет проталкивания гранул или порошка при помощи шнека.

Установка содержит механизм обрезки 24, который предназначен для обрезки армирующей нити 7 при переходе между частями изделия, между слоями композитного материала 22, при окончании печати изделия. Механизм обрезки 24 может быть расположен либо между механизмом подачи 12 и экструдером 9, либо после выхода из сопла 20. В последнем случае производится обрезка композитного материала 23, т.е. композитного волокна 4, окруженного расплавом термопласта 5. При этом движущиеся части механизма обрезки 24, например, ножи, должны находиться выше или в стороне от сопла 20, чтобы не мешать процессу печати. При обрезке экструдер 9 поднимается, а механизм обрезки приводиться в движение, обрезая композитный материал 22 между срезом сопла 20 и изделием.

Установка содержит систему управления, обеспечивающую синхронное запрограммированное движение механизма перемещения экструдера 9 относительно стола 21, механизмов подачи 12 и 13, поддержание заданной температуры экструдера 9 и стола 21, включение в заданные моменты механизма обрезки 24.

Одной из основных особенностей предложенного способа является возможность управлять объемным соотношением композитных волокон 4 и термопласта в процессе печати. Это производится путем регулировки скорости подачи в экструдер 9, изображенный на Фиг. 2, нити термопласта 10 при помощи механизма подачи 13 и скорости подачи армированной нити 7 при помощи механизма подачи 12. Таким образом, можно варьировать давление термопласта в камере 19 экструдера и, соответственно, количество пластика в композитном материале 23, выходящем из сопла 20. Скорость вращения роликов механизмов подачи 12 и 13 регулируется системой управления таким образом, чтобы объемная доля термопласта в экструдируемом материале (композитном материале 23) составляла 20-70%. При этом объемное содержание композитных волокон 4 в получаемом композитном материале 23 может составлять 30-80%, что соответствует объемному содержанию волокон 2 и/или 3 в композитном материале 23 от 12 до 68%. Таким образом, возможно изготавливать детали, в которых объемное содержание композитных волокон 4 будет различно в различных частях изделия. В случае если в экструдер подается не термопластичная нить, а термопласт в виде гранул либо порошка, управление объемным содержанием термопласта осуществляется путем регулировки скорости вращения подающего шнека. Также ролики механизма подачи 12, подающие армирующую нить 7, путем изменения скорости своего вращения относительно скорости перемещения экструдера, регулируют натяжение армирующей нити 7 и, соответственно, композитного волокна 4 в композитном материале 23, выкладываемом на стол 21. На прямых участках траектории, ролики могут замедляться, увеличивая натяжение армирующей нити 7, а на криволинейных участках – ускоряться, уменьшая его натяжение во избежание сползания армирующей нити 7 с траектории печати.

Для того чтобы максимизировать характеристики получаемого композитного материала 23, применяются сопла, имеющие специальную форму, как показано на Фиг 3. В связи с тем, что матричный материал 1 композитного волокна 4 не расплавляется, а лишь размягчается, композитное волокно 4 не может претерпевать резкие перегибы, приводящие к его перелому, поэтому для того, чтобы исключить резкий перегиб и повреждение композитного волокна 4 на выходе из сопла канал должен иметь скругление или фаску 26. Для снижения пористости и уплотнения укладки волокон в получаемом изделии, сопло может иметь гладкую сферическую форму, как показано на Фиг. 3А. В этом случае боковая поверхность сопла 27 имеет форму сферы, и у среза сопла образуется тороидальная поверхность, которая при печати скользит по поверхности выложенного композитного материала, прикладывая к нему контактное давление аналогично прикаточным роликам выкладочных машин. В случае если для печати применяется высокотемпературный термопласт, такой, например, как ПЭЭК, для того, чтобы обеспечить хорошее сплавление слоев композитного материала 22 между собой, необходимо прогревать материал в окрестностях места выкладки нового слоя. Для этого может быть использовано сопло, показанное на Фиг. 3Б, имеющее площадку 28 вокруг выходного отверстия сопла. Разогретая площадка обеспечивает подогрев армированного термопласта вокруг выходного отверстия сопла, что приводит к лучшему приплавлению выкладываемого слоя 22 к предыдущему.

В связи с тем, что при печати композитный материал (армированный термопласт) 23 формируется путем выкладки одного композитного волокна диаметром 0,2-1,0 мм, данный метод, в отличие от известных методов намотки и выкладки, позволяет более гибко управлять внутренней структурой композитного материала, то есть расположением композитных волокон 4, укладывая их, например, прямоугольно, как показано на Фиг. 4А, то есть, располагая композитные волокна 4 в термопластичной матрице 5 друг над другом, или гексагонально, как показано на Фиг. 4Б, то есть, располагая композитные волокна 4 в матрице 5 со смещением, что дает возможность повысить объемное содержание композитных волокон и, соответственно, увеличить механические характеристики изделия.

Также возможно гибко управлять траекторией укладки композитных волокон 4 в слое. На Фиг. 5 показан фрагмент композитного изделия, который может быть изготовлен рассматриваемым способом. Угол укладки ϕ композитного волокна 4 может быть различным в различных частях изделия 29. Кроме того, путем изменения скорости подачи в экструдер 9 армирующей нити 7 и нити термопласта 10 (либо термопласта в виде гранул либо порошка), а также расстояния между композитными волокнами 4 при их выкладке, можно изменять объемное содержание композитных волокон 4 и термопласта 5 в получаемом композитном материале и создавать изделия, в которых будут присутствовать участки 30 с большим содержанием волокон и участки 31 с меньшим содержанием волокон. Данная возможность обеспечивает гибкое управление структурой материала и ее оптимизацию с целью получения более прочных и легких изделий. Кроме того, рассматриваемый способ позволяет усиливать слабые места изделия, такие как отверстия 32, окантовывая их по контуру одним или несколькими рядами 33 композитных волокон.

Описанная выше возможность контроля объемной доли композитных волокон 4 в композитном материале позволяет изготавливать ребристые, подкрепленные или сетчатые композитные конструкции. Фрагмент такой конструкции показан на Фиг. 6. В качестве примера, на Фиг 6 показана конструкция, состоящая из пересекающихся продольных 34 и поперечных 35 ребер, однако реальные конструкции такого вида могут содержать любое количество ребер, направленных по различным траекториям, как прямолинейным, так и криволинейным. Ребра состоят из слоев композитного материала 22 и содержат композитные волокна 4. Для реализации такой конструкции необходимо, чтобы объемное содержание композитных волокон 4 в слое композитного материала 22 различалось в узле пересечения ребер 36 и на участках ребер между узлами пересечения, и объемное содержание композитных волокон 4 в материале ребра между пересечениями было менее 50%, предпочтительно – 40%. В противном случае, толщина материала в зоне пересечения 36 будет больше, чем в ребрах 34 и 35, и возникнет изгиб волокон в зоне пересечения 36, что снизит прочность конструкции. Данная конструкция может быть изготовлена рассматриваемым способом. Для этого при прохождении экструдером участка ребра между пересечениями скорость подачи пластиковой нити 10 в экструдер 9 должна быть установлена таким образом, чтобы объемное содержание композитных волокон 4 в формируемом композитном материале было менее 50% (предпочтительно 40%), а термопласта 5 – более 50% (предпочтительно 60%), а при прохождении экструдером зоны пересечения 36, скорость подачи пластиковой нити 10 резко уменьшается, останавливается, или осуществляется подача в обратном направлении для резкого уменьшения давления пластика в камере экструдера 19, что приводит к снижению объемной доли термопласта 5 в зоне пересечения 36 до величины от 0 до 20% (предпочтительно – 20%). В случае если ребра имеют небольшую толщину (до 3 мм), изменение скорости подачи пластиковой нити 10 при прохождении узла пересечения 36 необязательно, так как излишки термопласта 5 могут при печати выдавливаться за пределы пересечения 36.

Для изготовления изделий сложной формы установка, реализующая данный способ печати, должна содержать, по крайней мере, один экструдер 9, описанный выше и предназначенный для печати композитным материалом, для чего в него подается пластиковая нить 10 (либо термопласт в виде гранул или порошка) и армирующая нить 7. Для расширения возможностей установки по изготовлению изделий сложной формы, она может содержать дополнительный второй 37 и/или дополнительный третий 38 экструдеры, которые представляют собой известные экструдеры для печати пластиком. Дополнительный второй экструдер 37 предназначен для печати чистым пластиком, для чего в него подается пластиковая нить 10 (термопластичный материал), такая же, как и подаваемая в первый экструдер 9 (либо термопласт в виде гранул или порошка, такой же, как и в первый экструдер). Дополнительный третий экструдер 38 предназначен для печати поддерживающих структур 42, для этого в него подается дополнительный термопластичный материал 39 (в виде пластиковой нити, либо в виде порошка или гранул) для печати поддерживающих структур 42, который после изготовления изделия может быть удален способом, не повреждающим остальное изделие (а именно не повреждающий термопластичный материал и термореактивное связующее композитного волокна), например, химически, и, таким образом, служащим для создания временных поддерживающих структур. Таким образом, могут быть изготовлены изделия 40 (Фиг. 7), состоящие частично из композитного материала 23, частично из чистого пластика 41, частично из материала поддержки 42, который в последующем удаляется. При этом для создания изделия не требуется технологическая оснастка, как в случае применения известных методов намотки и выкладки. Помимо подачи нити (либо порошка или гранул) из чистого пластика 10, в экструдеры 9 и 37 возможна подача нити термопласта, содержащей различные включения, например, рубленные армирующие волокна (углеродные, стеклянные и т.д.), либо различные частицы. Такие включения служат для дальнейшего повышения механических характеристик изделия, повышения его твердости, теплопроводности, снижения коэффициента термического расширения или для других целей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Печатающая головка для аддитивного производства изделий | 2017 |

|

RU2662015C1 |

| Способ трехмерной печати термопластичным композиционным материалом | 2019 |

|

RU2722944C1 |

| Способ получения полиэфиримидного композиционного материала для 3D-печати | 2022 |

|

RU2783519C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО ФИЛАМЕНТА ДЛЯ ТРЕХМЕРНОЙ ПЕЧАТИ | 2023 |

|

RU2832508C1 |

| Композитная армирующая нить, препрег, лента для 3D печати и установки для их изготовления | 2016 |

|

RU2640553C2 |

| 3D-ПЕЧАТЬ АРМИРУЮЩИМИ ВОЛОКНАМИ | 2018 |

|

RU2773665C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУЖЕСТКОГО ЖГУТА НА ОСНОВЕ УГЛЕРОДНОГО ВОЛОКНА И СУПЕРКОНСТРУКЦИОННЫХ ПЛАСТИКОВ В ОДНУ СТАДИЮ ПРОПИТКИ ДЛЯ 3D-ПЕЧАТИ МЕТОДОМ ПОСЛОЙНОГО НАПЛАВЛЕНИЯ | 2022 |

|

RU2792100C1 |

| Способ изготовления листовых изделий из полимерно-композитных материалов методом непрерывного формирования | 2018 |

|

RU2681907C1 |

| СПОСОБ АДДИТИВНОЙ ЭКСТРУЗИИ ОБЪЁМНЫХ ИЗДЕЛИЙ И ЭКСТРУДЕР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2750995C2 |

| Устройство для изготовления листовых изделий из полимерно-композитных материалов методом непрерывного формирования | 2017 |

|

RU2681908C1 |

Изобретение относится к области аддитивных технологий и может быть использовано для изготовления деталей и конструкций из композитных материалов. Способ производства изделий из композитного материала, армированного непрерывными волокнами методом трехмерной печати, включает изготовление композитного волокна, при котором жгут из волокон пропитывают термореактивным связующим с объемной долей 15-60% и подвергают температурной обработке до отверждения связующего; подачу в экструдер композитного волокна в виде нити и термопластичного материала; разогрев экструдера до температуры, превышающей температуру плавления термопластичного материала и температуру стеклования термореактивного связующего, при этом термопластичный материал соединяется с композитным волокном; движение экструдера по запрограммированной траектории и экструдирование композитного материала, полученного при соединении термопластичного материала с композитным волокном, через сопло на поверхность стола, где композитное волокно, охлаждаясь, становится жестким, а расплав термопластичного материала застывает, связывая композитные волокна между собой, формируя изделие; при этом в процессе формирования изделия при помощи механизма обрезки осуществляют обрезку композитного волокна и переход экструдера без экструдирования композитного волокна и термопластичного материала к следующему участку траектории, затем возобновляют экструдирование композитного волокна и термопластичного материала. Устройство производства изделий из композитного материала, армированного непрерывными волокнами, методом трехмерной печати содержит: экструдер с входными каналами для композитного волокна в виде нити и термопластичного материала, при этом содержащий нагреватель, камеру, датчик температуры и сопло для выхода композитного материала; механизмы подачи термопластичного материала и композитного волокна в виде нити; механизм обрезки армирующей нити; стол; по меньшей мере, трехкоординатный механизм перемещения, позволяющий перемещать экструдер относительно поверхности стола по запрограммированной траектории. Изобретение позволяет повысить удельные прочностные характеристики материала, физико-механические характеристики, снизить пористость с равномерной внутренней структурой при варьировании объемной доли волокон и матрицы в процессе печати. 2 н. и 16 з.п. ф-лы, 10 ил.

1. Способ производства изделий из композитного материала, армированного непрерывными волокнами, методом трехмерной печати, включающий:

- изготовление композитного волокна, при котором жгут из волокон пропитывают термореактивным связующим с объемной долей 15-60% и подвергают температурной обработке до отверждения связующего;

- подачу в экструдер композитного волокна в виде нити и термопластичного материала;

- разогрев экструдера до температуры, превышающей температуру плавления термопластичного материала и температуру стеклования термореактивного связующего, при этом термопластичный материал соединяется с композитным волокном;

- движение экструдера по запрограммированной траектории и экструдирование композитного материала, полученного при соединении термопластичного материала с композитным волокном, через сопло на поверхность стола, где композитное волокно, охлаждаясь, становится жестким, а расплав термопластичного материала застывает, связывая композитные волокна между собой, формируя изделие;

- при этом в процессе формирования изделия при помощи механизма обрезки осуществляют обрезку композитного волокна и переход экструдера без экструдирования композитного волокна и термопластичного материала к следующему участку траектории, затем возобновляют экструдирование композитного волокна и термопластичного материала.

2. Способ по п. 1, отличающийся тем, что жгут, используемый для изготовления композитного волокна, содержит армирующие и/или функциональные волокна.

3. Способ по п. 2, отличающийся тем, что в качестве армирующих волокон используют углеродные, и/или стеклянные, и/или арамидные, и/или базальтовые, и/или борные, и/или металлические волокна.

4. Способ по п. 2, отличающийся тем, что в качестве функциональных волокон используют оптические и/или электропроводящие волокна.

5. Способ по п. 1, отличающийся тем, что в качестве термореактивного связующего используют термореактивную пластмассу на основе фенолформальдегидных, полиэфирных, эпоксидных, карбамидных, эпоксифенольных, кремнийорганических, полиимидных, бисмалеидных связующих.

6. Способ по п. 1, отличающийся тем, что термопластичный материал подают в виде нити, или гранул, или порошка.

7. Способ по п. 1, отличающийся тем, что в качестве термопластичного материала используют акрилонитрилбутадиенстирол, полилактид, полиамид, полиэфиримид, полиэтилентерефталат, полиацеталь, полисульфон, полиэфирэфиркетон, полиэтилентерефталатгликоль.

8. Способ по п. 1, отличающийся тем, что движение экструдера осуществляют при помощи, по меньшей мере, трехкоординатного механизма перемещения, позволяющего перемещать его относительно поверхности стола по запрограммированной траектории.

9. Способ по п. 1, отличающийся тем, что движение экструдера по запрограммированной траектории синхронизируют с подачей композитного волокна и термопластичного материала при помощи системы управления, которая дополнительно осуществляет поддержание заданной температуры экструдера, стола и включение в заданные моменты механизма обрезки.

10. Способ по п. 1, отличающийся тем, что при изготовлении композитного волокна его дополнительно покрывают слоем термопластичного материала.

11. Способ по п. 1, отличающийся тем, что дополнительно подают термопластичный материал в дополнительный второй экструдер, разогревают его до температуры, превышающей температуру плавления термопластичного материала, и осуществляют поочередное экструдирование композитного материала из экструдера, а также термопластичного материала из дополнительного второго экструдера на поверхность стола, при этом осуществляют обрезку композитного материала при необходимости временного прекращения его экструдирования из экструдера.

12. Способ по п. 11, отличающийся тем, что движение экструдера и дополнительного второго экструдера осуществляют при помощи, по меньшей мере, трехкоординатного механизма перемещения, позволяющего перемещать их относительно поверхности стола по запрограммированной траектории.

13. Способ по п. 1, отличающийся тем, что дополнительно подают термопластичный материал в дополнительный второй экструдер, разогревают его до температуры, превышающей температуру плавления термопластичного материала, а также подают дополнительный термопластичный материал, который способен растворяться в веществах, в которых не растворяется термопластичный материал и термореактивное связующее композитного волокна, в дополнительный третий экструдер, который разогревают до температуры, превышающей температуру плавления дополнительного термопластичного материала, и далее осуществляют поочередное экструдирование композитного материала из экструдера, термопластичного материала из дополнительного второго экструдера и дополнительного термопластичного материала из дополнительного третьего экструдера на поверхность стола, при этом осуществляют обрезку композитного материала при необходимости временного прекращения его экструдирования из экструдера.

14. Способ по п. 13, отличающийся тем, что движение экструдера, дополнительного второго и третьего экструдеров осуществляют при помощи, по меньшей мере, трехкоординатного механизма перемещения, позволяющего перемещать их относительно поверхности стола по запрограммированной траектории.

15. Устройство производства изделий из композитного материала, армированного непрерывными волокнами, методом трехмерной печати, содержащее:

- экструдер с входными каналами для композитного волокна в виде нити и термопластичного материала, при этом содержащий нагреватель, камеру, датчик температуры и сопло для выхода композитного материала;

- механизмы подачи термопластичного материала и композитного волокна в виде нити;

- механизм обрезки армирующей нити;

- стол;

- дополнительный второй экструдер с входным каналом для термопластичного материала, при этом содержащий нагреватель, камеру, датчик температуры и сопло для выхода термопластичного материала, а также содержит дополнительный третий экструдер с входным каналом для дополнительного термопластичного материала, при этом содержащий нагреватель, камеру, датчик температуры и сопло для выхода дополнительного термопластичного материала, который способен растворяться в веществах, в которых не растворяется термопластичный материал и термореактивное связующее композитного волокна;

- по меньшей мере, трехкоординатный механизм перемещения, позволяющий перемещать экструдер, дополнительные второй и третий экструдеры относительно поверхности стола по запрограммированной траектории.

16. Устройство по п. 15, отличающееся тем, что механизм подачи композитного волокна в виде нити выполнен в виде роликов.

17. Устройство по п. 15, отличающееся тем, что при подаче термопластичного материала в виде нити, механизм подачи термопластичного материала выполнен в виде роликов, а при подаче термопластичного материала в виде гранул или порошка, механизм подачи термопластичного материала выполнен в виде шнека.

18. Устройство по п. 15, отличающееся тем, что дополнительно содержит второй экструдер с входным каналом для термопластичного материала, при этом содержащий нагреватель, камеру, датчик температуры и сопло для выхода термопластичного материала.

| US 2016067928 A1, 10.03.2016 | |||

| US 2014134335 A1, 15.05.2014 | |||

| US 2015108677 A1, 23.04.2015 | |||

| CN 105367998 A, 02.03.2016.. |

Авторы

Даты

2018-12-04—Публикация

2017-10-03—Подача