Настоящее изобретение относится к покрытию, которое содержит по меньшей мере один слой с кремнием.

Кремний является химическим элементом, который иногда используется в покрытиях из высокопрочных соединений для повышения напряжений в слоях. Повышение напряжения в слое ведет, как правило, к повышенной твердости слоя. Кремний используется также, например, в сочетании с нитридом титана. В результате получаются покрытия, которые можно описать химически структурной формулой TixSi1-xN, в которой x означает выраженную в ат.% концентрацию Ti при условии, что учитываются только металлические элементы. При такой форме записи сумма атомарных концентраций, указанных в атомных процентах, равна 100%.

Такие покрытия можно получить в очень твердой форме посредством так называемого катодно-дугового осаждения. В этом случае между используемой как катод мишенью, обеспечивающей металлические элементы, и анодом зажигается искра, посредством которой из поверхности мишени выходит поток электронов высокой плотности. Из-за сильно локализованной очень высокой плотности тока на поверхности мишени поверхность мишени локально сильно нагревается, и вещество испаряется в ионизированной форме.

Затем такой испаренный и ионизированный материал с помощью приложенного к основе отрицательного напряжения ускоряется к основе. Если дополнительно в камеру для нанесения покрытия впускается химически активный газ, то испарившиеся ионы соединяются с активным газом и образуют соответствующий слой на поверхности основы.

Однако в этом способе часто возникают так называемая проблема капель: из-за внезапного локального нагрева на поверхности мишени может возникнуть ее взрывное расплавление, в результате которого целые капли вещества мишени выбрасываются в окружающую среду. Эти капли частично приземляются на поверхность основы, что, как правило, отрицательно сказывается на свойствах покрытия и его качестве. Правда, в настоящее время существуют способы, позволяющие отфильтровать эти капли. Однако такие фильтры могут очень сильно снизить скорости нанесения покрытия, что делает способ нанесения покрытия экономически не выгодным.

С другой стороны, содержание кремния выше 15 ат.% очень часто ведет к повреждению мишеней при катодно-дуговом осаждении. В экстремальных случаях мишень нужно заменять после каждого покрытия, что, опять же, снижает экономическую эффективность процесса.

При обычном осаждении из газовой фазы путем распыления с поддержкой магнитным полем (магнетронное распыление) специалист с этими проблемами не сталкивается. Правда, частицы, выбитые из поверхности мишени в результате ионной бомбардировки, совсем или почти совсем не ионизируются и поэтому не могут ускоряться к основе при приложении к ней напряжения смещения. Соответственно, такие напыленные обычным способом покрытия имеют относительно низкие плотность и твердость.

Одной известной возможностью сместить плотность и твердость напыленных слоев в диапазоны, близкие к получаемым при катодно-дуговом осаждении, является так называемый способ HiPIMS (HiPIMS = High Power Impulse Magnetron Sputtering, магнетронное распыление импульсами высокой мощности). В этом способе распыления на распыляемый катод подают импульсы с высокой плотностью мощности, в результате чего распыленное с катода вещество будет в большой степени ионизовано. Если теперь к покрываемой заготовке приложить отрицательное напряжение, то эти ионы будут ускоряться в направлении заготовки, что ведет к очень плотным покрытиям.

Мощность должна подаваться на распыляемые катоды импульсами, чтобы дать им время отвести сопровождающее мощность теплопоступление. Поэтому в способе HiPIMS в качестве источника энергии необходим генератор импульсов. Этот генератор импульсов должен быть способен выдавать импульсы очень высокой мощности, которые, однако, должны быть очень короткими. Имеющиеся в настоящее время генераторы импульсов являются недостаточно гибкими в отношении, например, высоты и/или продолжительности импульса. В идеале должен выдаваться импульс прямоугольной формы. Однако чаще всего отдача мощности в пределах одного импульса сильно зависит от времени, что имеет прямое влияние на свойства покрытия, как, например, твердость, адгезию, внутреннее напряжение и т.д. Кроме того, на скорость нанесения покрытия отрицательно влияет отклонение от прямоугольного профиля.

В частности, в связи с этими трудностями возникают вопросы с воспроизводимостью.

Соответственно, насколько известно авторам изобретения, пока не было также попыток получать покрытия TixSi1-xN способом HiPIMS.

Поэтому имеется потребность в способе, которым слои TixSi1-xN можно получить магнетронным распылением при высокой мощности.

Согласно изобретению, слои получены способом распыления, при котором имеется постоянно высокая отдача мощности источником энергии. При этом используется несколько распыляемых катодов. В отличие от обычного способа HiPIMS, генератор импульсов не используется, но сначала полная мощность источника и, таким образом, высокая плотность мощности подается только на первый распыляемый катод. Затем с выходами источника энергии соединяют второй распыляемый катод. При этом сначала почти ничего не происходит, так как полное сопротивление второго распыляемого катода к этому моменту времени намного выше, чем полное сопротивление первого распыляемого катода. Только когда первый распыляемый катод отсоединяют от выходов источника энергии, отдача мощности происходит в основном через второй распыляемый катод. Соответствующий магнетронный способ распыления высокой мощности более точно описан в документе WO 2013060415. При этом источник энергии в типичном случае работает с мощностью порядка 60 кВт. Типичные усредненные по времени мощности, подаваемые на распыляемые катоды, составляют по порядку величины 8 кВт.

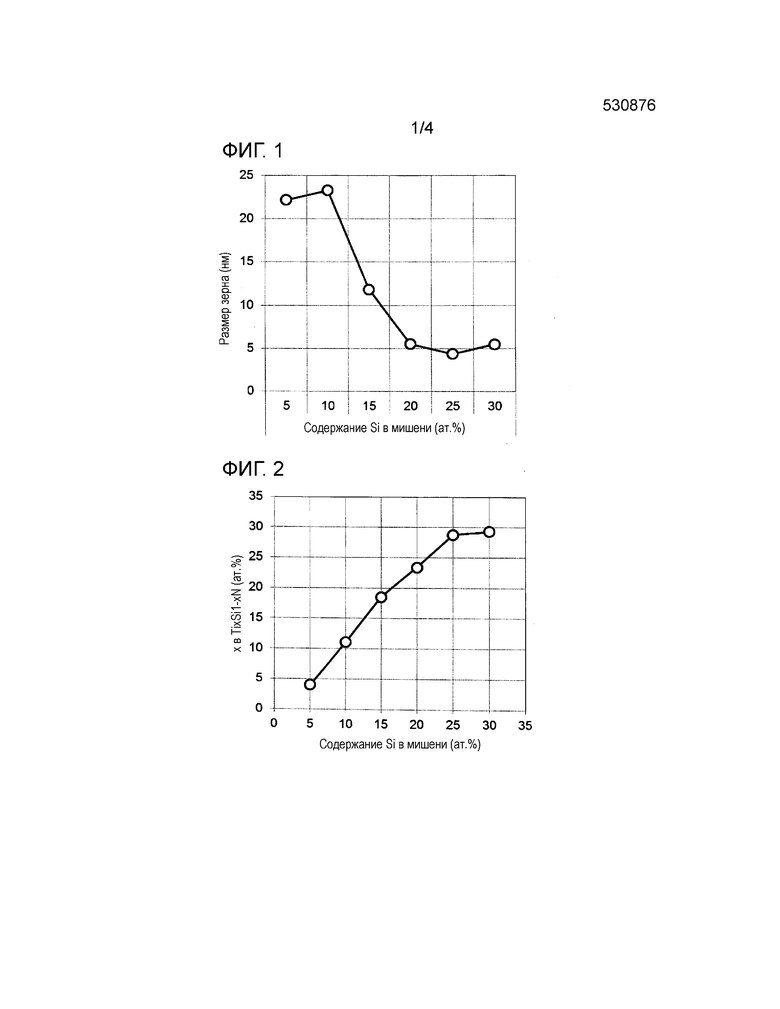

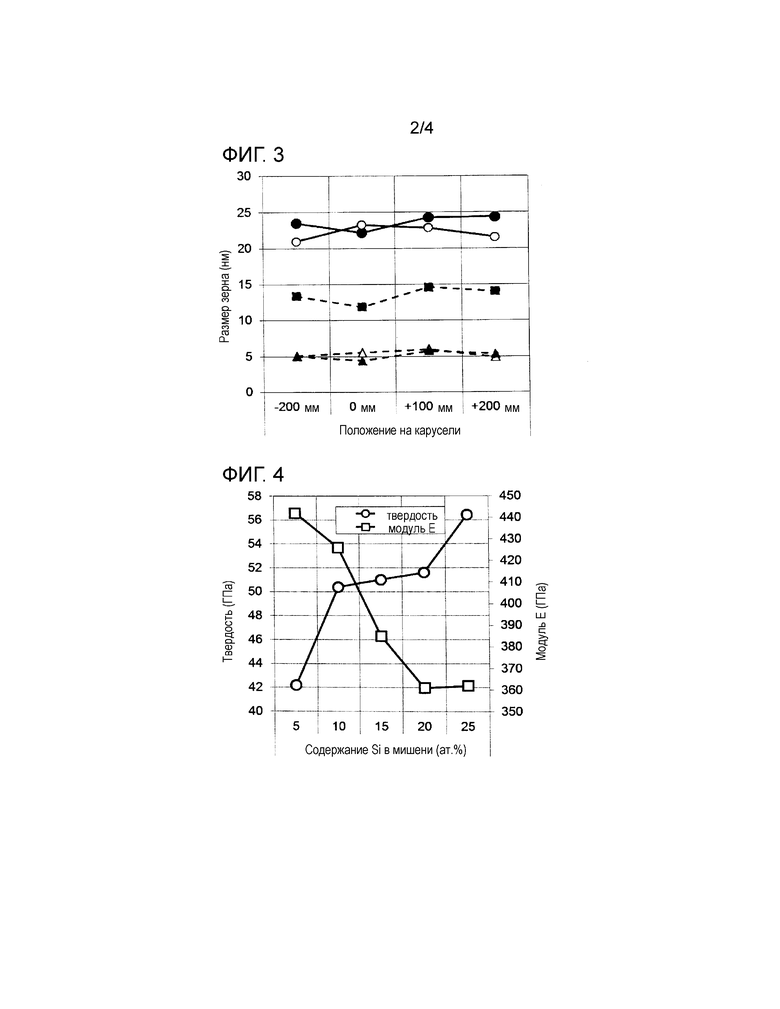

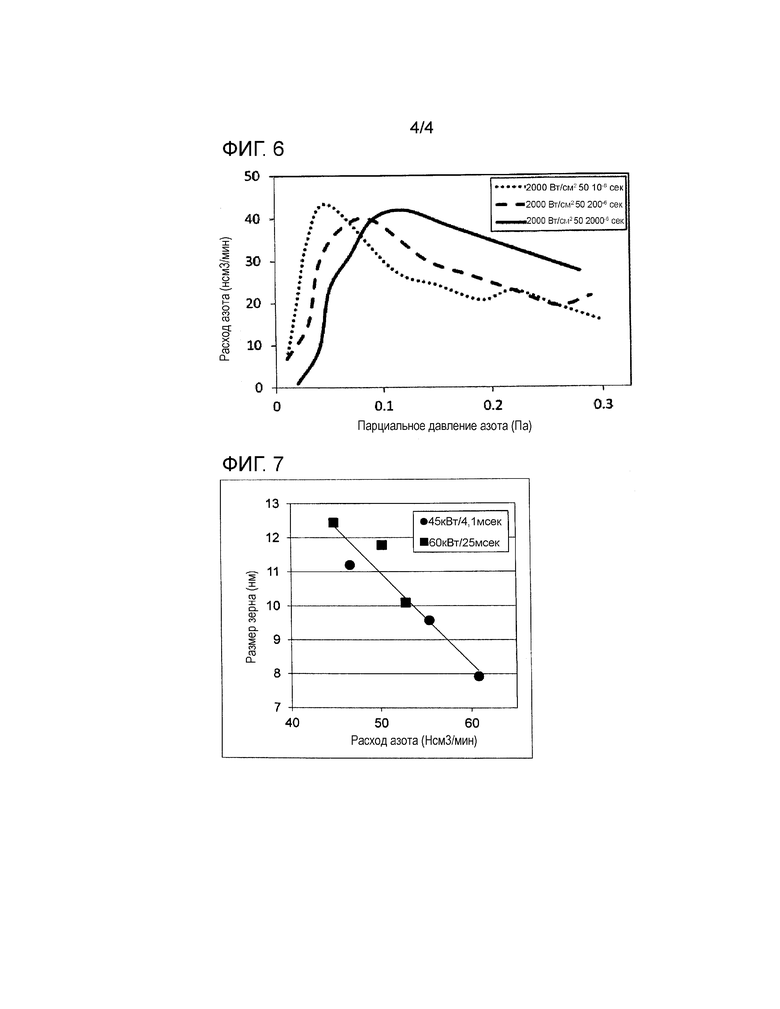

Авторы изобретения совершенно неожиданно обнаружили, что если применять такой способ с мишенью TiSi, в которой содержание кремния больше или равно 15 ат.%, удается достичь воспроизводимых нанокристаллических покрытий с очень хорошими механическими свойствами. Особенно интересно, что, начиная с концентрации Si в мишени 5 ат.%, нанокристаллы в среднем имеют размер зерна менее 15 нм, как это показано на фигуре 1. То, что отношение концентраций в мишени, используемой для покрытия, почти напрямую отражается в нанесенном слое, видно из фигуры 2. Здесь следует отметить, что, поскольку была выбрана мишень с известной концентрацией Si, размер зерна можно тонко подстраивать через расход азота, как показывает фигура 7.

То, что это явление очень надежное, видно из фигуры 3. Здесь были измерены размеры зерен в покрытиях, которые были нанесены в разных позициях вращающейся карусели. Серия измерений, показанная сплошными черными кружками, относится к мишени Ti95Si5. Серия измерений, показанная белыми кружками, относится к мишени Ti90Si10. Серия измерений, показанная сплошными черными квадратами, относится к мишени Ti85Si15. Серия измерений, показанная белыми треугольниками, относится к мишени Ti80Si20. Серия измерений, показанная сплошными черными треугольниками, относится к мишени T75S15. Четко видно, что размер зерна сохраняется по всей высоте покрытия камеры.

Таким образом, с повышением содержания кремния повышается твердость и снижается модуль E слоев, как показано на фигуре 4. Там указаны не соотношения между концентрациями в слоях, но соотношение между концентрациями Ti/Si в мишени, используемой для получения покрытий.

Согласно следующему варианту осуществления настоящего изобретения, слой TixSi1-xN с содержанием Si по меньшей мере 15 ат.% в металлическом компоненте не наносят прямо на подлежащую покрытию основу, но между основой и слоем согласно изобретению предусматривают слой TiAlN в качестве промежуточного слоя. Этот промежуточный слой выгоден, помимо прочего, тем, что он является посредником между менее хрупкой основой и очень твердым и имеющим очень высокие внутренние напряжения слоем TixSi1-xN с точки зрения условий по напряжениям и/или давлению. Благодаря этому отслаивание происходит намного реже, и соответственно улучшается адгезия слоя.

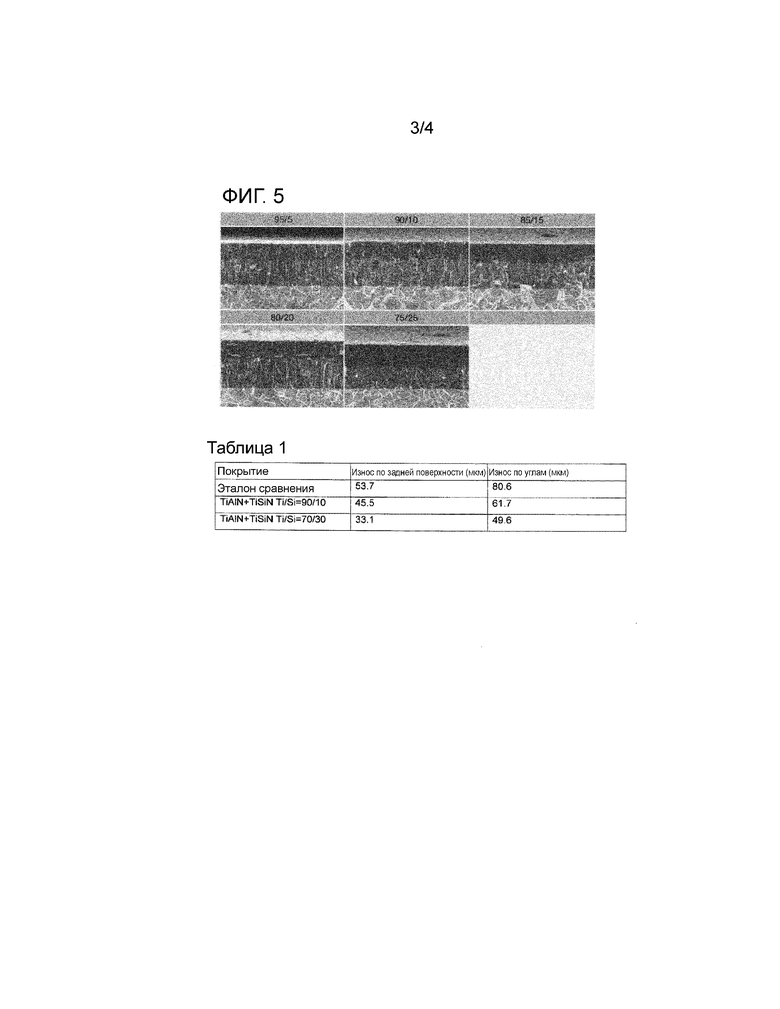

Фигура 5 показывает ряд таких двухслойных покрытий согласно изобретению, причем для нанесения слоев TixSi1-x снова использовались уже обсужденные разные мишени в соответствии с указаниями на фигуре 1. В этом ряду четко видны различные структуры слоев TixSi1-x, которые с повышением содержания Si становятся все более мелкими. В настоящем примере для получения промежуточного слоя использовалась мишень, которая содержала 40 ат.% титана и 60 ат.% алюминия. Было установлено, что особенно выгодно, если оба слоя TiAlN и TiSiN имеют текстуру (200).

Такие двухслойные покрытия с разным содержанием Si были испытаны на инструментах. Испытания на резку проводились в следующих условиях: инструментальная сталь DIN 1.2344, твердость 45HRC, диаметр инструмента 10 мм, цельная твердосплавная фреза, скорость резки 220 м/мин, подача на зуб 0,1 мм, аксиальная установка 10 мм, радиальная установка 0,5 мм. При этом измеряли, какое количество метров может обработать соответствующий инструмент без возникновения значительных повреждений. Инструмент, который был покрыт обычным покрытием, выдержал чуть более 200 м. Примерно такую же длину обработки выдержал инструмент, который был покрыт вышеописанным двухслойным покрытием, в котором наружный слой содержал всего 5% кремния. Напротив, испытания показали, что инструмент выдерживает более 500 м, если наружный слой содержит по меньшей мере 15% кремния. В таблице 1 приведены значения износа, измеренные на инструментах после режущей обработки 140 м. Четко видно, что износ является наименьшим для покрытия с 30% кремния.

Согласно следующему, предпочтительному, варианту осуществления между промежуточным слоем TiAlN и слоем TixSi1-x предусмотрен переходный слой, который был получен совместным распылением. Вышеописанным способом распыления можно надежно осуществить совместное распыление таким образом, чтобы, например, выбирать длительности импульсов для разных мишеней так, чтобы максимумы кривых зависимости расхода активного газа от давления, имеющегося в камерах нанесения покрытий, оказались лежащими по существу друг на друге. Это возможно потому, что продолжительность импульса напрямую влияет на положение соответствующего максимума. Для примера это показано на фигуре 6, где проводилось распыление с 3 разными длительностями импульса (0,05, 0,2 и 2 мсек). Этим способом можно оптимально использовать обе мишени при одних и тех же установившемся в камере давлении и режиме расхода газа.

Согласно следующему варианту осуществления настоящего изобретения, переходный слой реализован как градиентный слой, в котором с увеличением расстояния от поверхности основы снижается содержание TiAlN и увеличивается содержание TixSi1-xN.

Согласно следующему варианту осуществления настоящего изобретения, окончательный слой TixSi1-xN является слоем не чистого TixSi1-xN, но содержит также некоторую долю TiAlN.

Согласно следующему варианту осуществления настоящего изобретения, для нанесения покрытия используется первая мишень TixSi1-x и вторая мишень TizSi1-z, причем x и z могут лежать в интервалах 0≤x≤1 и 0≤z≤1, но z≠x, т.е. первая и вторая мишень отличаются по составу, и (x+z)/2≤0,85, так что, можно, кроме того, получить слои с концентрацией Si ≥ 15ат.%. При этом обе мишени могут обрабатываться в процессе вышеописанным методом совместного распыления. Это позволяет варьировать во время покрытия концентрацию Si, т.е. позволяет реализовать градиент концентрации Si.

Далее, авторы изобретения неожиданно установили, что замечательных характеристик покрытий, осажденных согласно изобретению, можно достичь благодаря применению слоя CryAl1-yN в качестве промежуточного слоя. Соответственно, ниже описываются следующие предпочтительные варианты осуществления настоящего изобретения, которые содержат слои CryAl1-yN в качестве промежуточного слоя.

Согласно следующему варианту осуществления настоящего изобретения, слой TixSi1-xN с содержанием Si по меньшей мере 15 ат.% в металлическом компоненте не наносят прямо на подлежащую покрытию основу, но между основой и слоем согласно изобретению предусматривают слой CryAl1-yN в качестве промежуточного слоя. При этом предпочтительным оказалось содержание хрома 40 ат.% и содержание алюминия 60 ат.%. Этот промежуточный слой выгоден, помимо прочего, тем, что он является посредником между менее хрупкой основой и очень твердым и имеющим очень высокие внутренние напряжения слоем TixSi1-xN с точки зрения условий по напряжениям и/или давлению. Благодаря этому отслаивание происходит намного реже, и соответственно улучшается адгезия слоя.

В предыдущем разделе и в следующем описании x указывает выраженную в ат.% концентрацию Ti, а y выраженную в ат.% концентрацию Cr, при этом учитываются только металлические элементы.

Такие двухслойные покрытия с разным содержанием Si были испытаны на инструментах. При этом измеряли, какое количество метров может обработать соответствующий инструмент без возникновения существенных повреждений. Испытания на резку проводились в следующих условиях: инструментальная сталь DIN 1.2379, твердость 69HRC, диаметр инструмента 2 мм, цельная твердосплавная фреза со сферической головкой, скорость резки 110 м/мин, подача на зуб 0,04 мм, аксиальный подвод 0,1 мм, радиальный подвод 0,04 мм. Инструмент, который был покрыт обычным покрытием, выдержал чуть больше 60 м. Напротив, инструмент, который был покрыт вышеописанным двухслойным покрытием, в котором наружный слой содержал по меньшей мере 10% кремния, выдержал более 100 м. При этом интересно, что слой CrAlN должен быть относительно тонким. Это говорит о том, что слой CrAlN по существу берет на себя функцию адгезионного слоя.

Согласно следующему, предпочтительному, варианту осуществления настоящего изобретения, между промежуточным слоем CrAlN и слоем TixSi1-x предусмотрен переходный слой, который был получен совместным распылением. Вышеописанным способом распыления можно надежно осуществить совместное распыление таким образом, чтобы, например, выбирать длительности импульса для разных мишеней так, чтобы максимумы кривых зависимости расхода активного газа от давления, имеющегося в камерах нанесения покрытий, оказались лежащими по существу друг на друге. Это возможно потому, что продолжительность импульса напрямую влияет на положение соответствующего максимума. Для примера это показано на фигуре 6, где проводилось распыление с 3 разными длительностями импульса (0,05, 0,2 и 2 мсек). Этим способом можно оптимально использовать обе мишени при одних и тех же установившемся в камере давлении и режиме расхода газа.

Согласно следующему варианту осуществления настоящего изобретения, переходный слой реализован как градиентный слой, в котором с увеличением расстояния от поверхности основы снижается содержание CrAlN и увеличивается содержание TixSi1-xN.

Согласно следующему варианту осуществления настоящего изобретения, окончательный слой TixSi1-xN является слоем не чистого TixSi1-xN, но содержит также некоторую долю CrAlN.

Таким образом, изобретение относится конкретно к заготовке с покрытием, причем покрытие содержит по меньшей мере один слой TixSi1-xN, отличающейся тем, что x≤0,85, и слой TixSi1-xN содержит нанокристаллы, причем содержащиеся нанокристаллы имеют средний размер зерна не более 15 нм и предпочтительно имеют текстуру (200). Изобретение относится также к способу нанесения на заготовку покрытия, которое содержит по меньшей мере вышеуказанный слой TixSi1-xN, причем способ, применяющийся для получения слоя TixSi1-xN, является способом распыления, в котором в качестве распыляемой мишени используется по меньшей мере одна мишень TixSi1-x, где x≤0,85 ат.%, и причем на поверхности распыляемой мишени могут возникать плотности тока по меньшей мере 0,2 А/см2, предпочтительно больше 0,2 А/см2. Предпочтительно, между слоем TixSi1-xN и основой заготовки предусмотрен промежуточный слой, который включает TiAlN, или CrAlN, или TiAlN и CrAlN.

Согласно одному предпочтительному варианту способа покрытия заготовки по настоящему изобретению, в котором должен осаждаться переходный слой, этот переходный слой получают совместным распылением.

Если это выгодно для некоторых областей применения, слой TixSi1-xN согласно настоящему изобретению может включать также некоторое количество TiAlN, или CrAlN, или TiAlN и CrAlN.

В зависимости от назначения можно также в вышеуказанных вариантах осуществления настоящего изобретения использовать в покрытии вместо TiAlN или CrAlN нитриды других металлов или другие материалы на основе нитридов металлов, чтобы достичь желаемых свойств покрытия.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОРРОЗИОННОСТОЙКОГО ПОКРЫТИЯ | 2021 |

|

RU2768053C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОРРОЗИОННОСТОЙКОГО ПОКРЫТИЯ | 2021 |

|

RU2768092C1 |

| Способ получения покрытий на основе МАХ-фазы состава TiAlN на керамике из нитрида титана | 2024 |

|

RU2831290C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО НАНОКОМПОЗИТНОГО ПОКРЫТИЯ | 2022 |

|

RU2780078C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОФУНКЦИОНАЛЬНОГО МНОГОСЛОЙНОГО ПОКРЫТИЯ | 2021 |

|

RU2768046C1 |

| РЕЖУЩИЙ ИНСТРУМЕНТ | 2008 |

|

RU2466828C2 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО МНОГОФУНКЦИОНАЛЬНОГО ПОКРЫТИЯ | 2013 |

|

RU2533576C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ ДЛЯ ОСАЖДЕНИЯ СИСТЕМЫ СЛОЕВ НА ПОДЛОЖКУ И ПОДЛОЖКА С СИСТЕМОЙ СЛОЕВ | 2013 |

|

RU2630090C2 |

| ПРОТИВОЭЛЕКТРОД ДЛЯ ЭЛЕКТРОХРОМНЫХ УСТРОЙСТВ | 2016 |

|

RU2711523C2 |

| СЛОИСТАЯ СИСТЕМА С ПО МЕНЬШЕЙ МЕРЕ ОДНИМ СЛОЕМ СМЕШАННЫХ КРИСТАЛЛОВ МНОГОКОМПОНЕНТНОГО ОКСИДА | 2007 |

|

RU2456371C2 |

Изобретение относится к способу нанесения покрытия на заготовку (варианты). Выполняют покрытие, содержащее по меньшей мере один слой TixSi1-xN, где x≤0,85. Слой TixSi1-xN содержит нанокристаллы, которые имеют средний размер зерна не более 15 нм и имеют текстуру (200). Для получения покрытия применяют метод распыления. Наносят покрытие при плотности тока на поверхности распыляемой мишени выше 0,2 А/см2 и используют мишень из TixSi1-x, где x≤0,85. Между слоем TixSi1-xN и основой заготовки предусмотрен промежуточный слой с TiAlN или CrAlN. 5 н. и 9 з.п. ф-лы, 7 ил.

1. Способ нанесения покрытия на заготовку, включающий получение покрытия, содержащего по меньшей мере один слой TixSi1-xN, где x≤0,85, при этом слой TixSi1-xN содержит нанокристаллы, имеющие средний размер зерна не более 15 нм, причем x означает концентрацию Ti, выраженную в ат.%, при учете только металлических элементов,

отличающийся тем, что слой TixSi1-xN получают распылением с использованием в качестве распыляемой мишени по меньшей мере одной первой мишени TixSi1-x, где x≤0,85 ат.%, и плотности тока на поверхности распыляемой мишени по меньшей мере 0,2 А/см2, предпочтительно больше 0,2 А/см2, и

при этом дополнительно используют вторую мишень, имеющую состав TizSi1-z, где 0≤z≤1, и z≠x, причем первая и вторая мишени отличаются по составу, и (x+z)/2≤0,85, при этом получают слои с концентрацией Si ≥15 ат.%.

2. Способ по п.1, отличающийся тем, что покрытие наносят на заготовку, в которой между слоем TixSi1-xN и основой заготовки предусмотрен промежуточный слой, содержащий TiAlN.

3. Способ по п.2, отличающийся тем, что покрытие наносят на заготовку, в которой между промежуточным слоем и слоем TixSi1-xN предусмотрен переходный слой, который содержит TiAlN и TixSi1-xN.

4. Способ по п.3, отличающийся тем, что покрытие наносят на заготовку, в которой переходный слой является градиентным слоем, в котором содержание кремния повышается с увеличением расстояния от поверхности основы.

5. Способ по п.1, отличающийся тем, что покрытие наносят на заготовку, в которой между слоем TixSi1-xN и основой заготовки предусмотрен промежуточный слой, содержащий CryAl1-yN, где y означает концентрацию Cr, выраженную в ат.%, рассчитанную с учетом только металлических элементов.

6. Способ по п.5, отличающийся тем, что покрытие наносят на заготовку, в которой между промежуточным слоем и слоем TixSi1-xN предусмотрен переходный слой, который содержит CryAl1-yN и TixSi1-xN.

7. Способ по п.6, отличающийся тем, что покрытие наносят на заготовку, в которой переходный слой является градиентным слоем, в котором доля кремния повышается с увеличением расстояния от поверхности основы.

8. Способ по п.1, отличающийся тем, что он включает стадию, на которой обе мишени обрабатывают методом совместного распыления, что позволяет варьировать концентрацию Si во время нанесения покрытия.

9. Способ по п.8, отличающийся тем, что в процессе совместного распыления обеих мишеней реализуют градиент концентрации Si.

10. Способ по п.1, отличающийся тем, что он включает стадию, на которой размер зерна нанокристаллов регулируют при помощи расхода азота.

11. Способ нанесения покрытия на заготовку, причем покрытие содержит по меньшей мере один слой TixSi1-xN, где x≤0,85, при этом слой TixSi1-xN содержит нанокристаллы, имеющие средний размер зерна не более 15 нм, причем x означает концентрацию Ti, выраженную в ат.%, при учете только металлических элементов, при этом между слоем TixSi1-xN и основой заготовки предусмотрен промежуточный слой, содержащий TiAlN, а между промежуточным слоем и слоем TixSi1-xN предусмотрен переходный слой, который содержит TiAlN и TixSi1-xN,

отличающийся тем, что слой TixSi1-xN получают распылением, в котором в качестве распыляемой мишени используют по меньшей мере одну первую мишень TixSi1-x, где x≤0,85 ат.%, и плотность тока на поверхности распыляемой мишени по меньшей мере 0,2 А/см2, предпочтительно больше 0,2 А/см2, и при этом переходный слой получают совместным распылением.

12. Способ нанесения покрытия на заготовку, включающий получение покрытия, содержащего по меньшей мере один слой TixSi1-xN, где x≤0,85, при этом слой TixSi1-xN содержит нанокристаллы, имеющие средний размер зерна не более 15 нм, причем x означает концентрацию Ti, выраженную в ат.%, при учете только металлических элементов, при этом между слоем TixSi1-xN и основой заготовки предусмотрен также промежуточный слой, содержащий TiAlN, а между промежуточным слоем и слоем TixSi1-xN предусмотрен переходный слой, который содержит TiAlN и TixSi1-xN, причем переходный слой является градиентным слоем, в котором содержание кремния повышается с увеличением расстояния от поверхности основы,

отличающийся тем, что слой TixSi1-xN получают распылением, в котором в качестве распыляемой мишени используют по меньшей мере одну первую мишень TixSi1-x, где x≤0,85 ат.%, и плотность тока на поверхности распыляемой мишени по меньшей мере 0,2 А/см2, предпочтительно больше 0,2 А/см2, и при этом переходный слой получают совместным распылением.

13. Способ нанесения покрытия на заготовку, включающий получение покрытия, содержащего по меньшей мере один слой TixSi1-xN, где x≤0,85, при этом слой TixSi1-xN содержит нанокристаллы, имеющие средний размер зерна не более 15 нм, причем x означает концентрацию Ti, выраженную в ат.%, при учете только металлических элементов, при этом между слоем TixSi1-xN и основой заготовки предусмотрен промежуточный слой, содержащий CryAl1-yN, где y означает концентрацию Cr, выраженную в ат.%, рассчитанную с учетом только металлических элементов, а между промежуточным слоем и слоем TixSi1-xN предусмотрен переходный слой, который содержит CryAl1-yN и TixSi1-xN,

отличающийся тем, что слой TixSi1-xN получают распылением, в котором в качестве распыляемой мишени используют по меньшей мере одну первую мишень TixSi1-x, где x≤0,85 ат.%, и плотность тока на поверхности распыляемой мишени по меньшей мере 0,2 А/см2, предпочтительно больше 0,2 А/см2, и при этом переходный слой получают совместным распылением.

14. Способ нанесения покрытия на заготовку, включающий получение покрытия, содержащего по меньшей мере один слой TixSi1-xN, где x≤0,85, при этом слой TixSi1-xN содержит нанокристаллы, имеющие средний размер зерна не более 15 нм, причем x означает концентрацию Ti, выраженную в ат.%, при учете только металлических элементов, и где между слоем TixSi1-xN и основой заготовки предусмотрен промежуточный слой, содержащий CryAl1-yN, где y означает концентрацию Cr, выраженную в ат.%, рассчитанную с учетом только металлических элементов, а между промежуточным слоем и слоем TixSi1-xN предусмотрен переходный слой, который содержит CryAl1-yN и TixSi1-xN, причем переходный слой является градиентным слоем, в котором доля кремния повышается с увеличением расстояния от поверхности основы,

отличающийся тем, что слой TixSi1-xN получают распылением, в котором в качестве распыляемой мишени используют по меньшей мере одну первую мишень TixSi1-x, где x≤0,85 ат.%, и плотность тока на поверхности распыляемой мишени по меньшей мере 0,2 А/см2, предпочтительно больше 0,2 А/см2, и при этом переходный слой получают совместным распылением.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| US 2006147728 A1, 06.07.2006 | |||

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО ПОКРЫТИЯ ДЛЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 2010 |

|

RU2428509C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО ПОКРЫТИЯ ДЛЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 2010 |

|

RU2419680C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО ПОКРЫТИЯ ДЛЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 2006 |

|

RU2327811C1 |

| JP 7197246 A, 01.08.1995 | |||

| JP 8067971 A, 12.03.1996 | |||

| US 20100012483 A, 21.01.2010. | |||

Авторы

Даты

2018-12-05—Публикация

2014-07-01—Подача