Изобретение относится к литейному производству, в частности к способам изготовления керамических форм при литье по выплавляемым моделям, и может быть использовано для отливок с узкими развитыми внутренними полостями при литье по выплавляемым моделям и другим разовым удаляемым моделям.

Известен способ изготовления керамических форм в производстве литья по выплавляемым моделям (ав.св. №204508, МПК2, В 22 С 9/04, 3. 09.11.1965, оп. 20.10.1967), при котором на модельный блок наносятся слои керамики посредством окунания их в огнеупорную суспензию, в которой в качестве связующего используется жидкое стекло, а в качестве наполнителя - пылевидные материалы, например кварц. Каждый слой проходит сушку. После удаления модельной массы формы подвергают термообработке по режиму: нагрев до 900°С, охлаждение до 300°С, повторный нагрев до 500-600°С. В огнеупорную суспензию вводят нуклеирующие вещества, например закись меди или окись титана, в количестве до 1%. Эти вещества при повторном нагреве форм до указанной температуры выделяются в мелкодисперсной форме, образуя центры кристаллизации, вокруг которых происходит кристаллизация стеклообразной фазы с образованием мелкокристаллической формы дисиликата натрия.

Из недостатков способа можно отметить следующие.

Значительное усложнение технологического процесса с применением дополнительных материалов.

Затрудненное удаление спеченной керамики из узких внутренних полостей отливки, требующее специального оборудования, увеличения трудоемкости.

Прочная неподатливая керамика в узких внутренних полостях может быть причиной возникновения термических трещин при охлаждении отливок.

При послойном нанесении керамической оболочки из-за высокой вязкости суспензии на поверхности модели часто образуются наплывы, а в узких полостях они могут смыкаться, создавая пустоты.

Известен способ изготовления керамических оболочковых форм при литье по выплавляемым моделям (Я.И.Шкленник, В.А.Озеров «Литье по выплавляемым моделям». М.: Машиностроение, 1971, стр.215, 250), включающий послойное нанесение на модель связующего с последующей обсыпкой зернистым материалом, сушку, удаление модельной массы и прокаливание. В указанном способе в качестве связующих применяют материалы, образующие тугоплавкие окислы, цементирующие огнеупорную основу, например гидролизованный этилсиликат или жидкое стекло, в качестве обсыпки - кварцевый песок.

Из недостатков способа можно отметить то, что при заливке металлом керамической оболочковой формы происходит прочное спекание во внутренних полостях и отверстиях отливки в случаях сплошного их заполнения керамикой. Удаление такой керамики затруднено и требует применения специального оборудования и дополнительных трудоемких операций, таких как механическая прошивка отверстий, химическое разрушение керамики, воздействие электрогидроудара.

Прочная керамическая оболочка может препятствовать термической усадке отливки, что способствует увеличению брака по трещинам.

Высокая вязкость суспензии может способствовать образованию наплывов на поверхности модели, в узких полостях они могут смыкаться, создавая пустоты.

Наиболее близким аналогом, принятым за прототип, является способ изготовления форм при литье по выплавляемым моделям (а.с. №1310098, В 22 С 9/04, 3. 26.06.86, оп. 15.05.87), включающий послойное нанесение на модель связующего с последующей обсыпкой зернистым материалом с образованием трех зон: облицовочной, опорной и промежуточной. В качестве связующего для слоев облицовочной и опорной зон используют суспензию из гидролизованного этилсиликата 40 и пылевидного кварца, в качестве обсыпки - кварцевый песок. А для слоев промежуточной зоны в качестве связующего используют жидкое стекло с обсыпкой из зернистого материала, деструктурирующегося при нагреве, в качестве которого используют гранулированный шлак, рафинированный феррохром, гранулированный шлак ферросиликокальция, гранулированный шлак безуглеродистого феррохрома. Каждый слой покрытия сушат в течение трех часов. Последний слой упрочняют в растворе алюмохлорида. Слои промежуточной зоны после прокаливания формы и охлаждения их до 600-700°С перед заливкой металла деструктурируются с рассыпанием гранул шлака в порошок. В промежуточной зоне происходит релаксация максимальных напряжений, возникающих при заливке металла в форму.

Из недостатков способа можно отметить следующие.

Данный способ значительно усложняет производственный и технологический процессы из-за большого количества реагентов и увеличения технологических переходов.

Увеличивается время сушки слоев керамики.

Высокая вязкость применяемого связующего не исключает образования в узких полостях моделей наплывов и, как следствие, пустот или неплотностей, что может быть причиной пробива керамической оболочки металлом и образования приливов в узких внутренних полостях отливки. На удаление приливов требуется дополнительная трудоемкость и специальный инструмент. Неудаляемые приливы снижают эксплуатационные свойства отливки, а иногда приводят к окончательному браку.

Целью данного технического решения является повышение качества отливок, повышение их эксплуатационных свойств, снижение трудоемкости технологического процесса, возможность применения способа при использовании любого состава огнеупорных материалов, удешевление процесса.

Для решения поставленной задачи в способе изготовления керамической оболочки для отливок с узкими развитыми внутренними полостями при литье по выплавляемым моделям, включающем послойное нанесение на модель связующего с последующей обсыпкой зернистым материалом с образованием трех зон: облицовочной, промежуточной и опорной, с использованием в качестве зернистого материала для обсыпки слоев облицовочной и опорной зон зернистого огнеупора, согласно изобретению для слоев промежуточной зоны в качестве связующего используют органический быстросохнущий клеящий раствор, а в качестве зернистого материала обсыпки используют зернистый огнеупор.

При этом может быть использован зернистый огнеупор любой основности.

После прокалки форм в слоях промежуточной зоны клейкий органический раствор выгорает с выделением незначительного количества газообразных отходов, которые улетучиваются из форм за счет газопроницаемости керамики, как и газообразные продукты горения остатков модельной массы, пропитывающие керамическую оболочку в процессе вытопки.

Небольшая вязкость применяемого связующего исключает образование в узких полостях моделей наплывов и, как следствие, пустот, что исключает образование приливов и пробива керамической оболочки металлом, что значительно повышает эксплуатационные свойства отливок, качество отливок, практически исключает возникновение брака по приливам.

Используемый органический клеящий раствор для нанесения слоев промежуточной зоны из зернистого огнеупора в 2-3 раза дешевле связующего, используемого в существующих способах для нанесения слоев керамической оболочки при литье по выплавляемым моделям, например жидкого стекла в прототипе. Расход органического клеящего раствора по сравнению с прототипом ниже в 2-3 раза, и, следовательно, общая стоимость используемого связующего значительно ниже стоимости связующего, используемого в прототипе.

Использование быстросохнущего органического клеящего раствора ведет к сокращению производственного цикла за счет сокращения времени сушки в промежуточной зоне, что также повышает эксплуатационные свойства.

В процессе прокалки керамической оболочки органическое клеящее вещество сгорает и улетучивается за счет газопроницаемости керамики, не нарушая прочность керамики. Зернистый огнеупор остается в несвязанном, свободном состоянии, компенсируя термические напряжения, возникающие при остывании отливки. Кроме того, упрощается удаление остатков керамики из внутренних полостей отливки.

Возможность использования в качестве зернистого материала обсыпки единого зернистого огнеупора любой основности в слоях всех зон позволяет повысить производительность труда, снижает трудоемкость, упрощает подготовку производства.

Сущность изобретения поясняется чертежами.

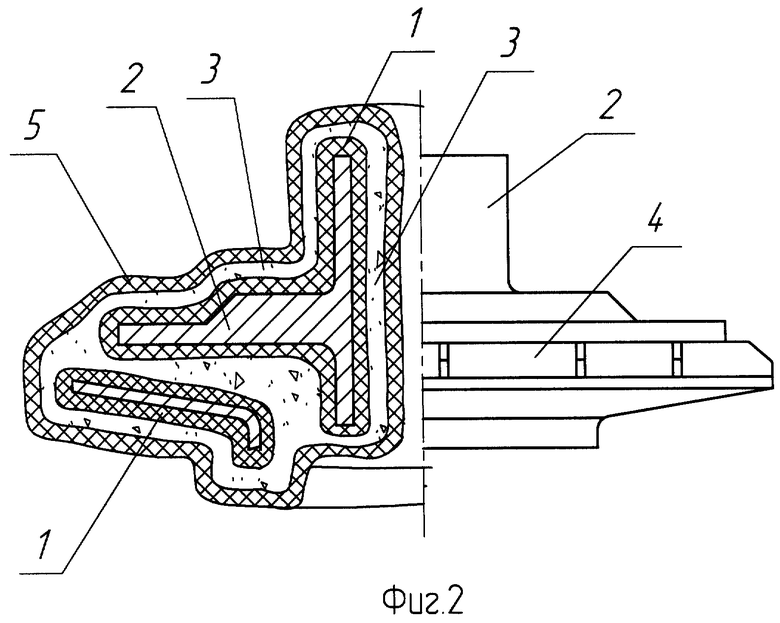

На фиг.1 - представлен модельный блок, собранный из моделей рабочих колес насосов.

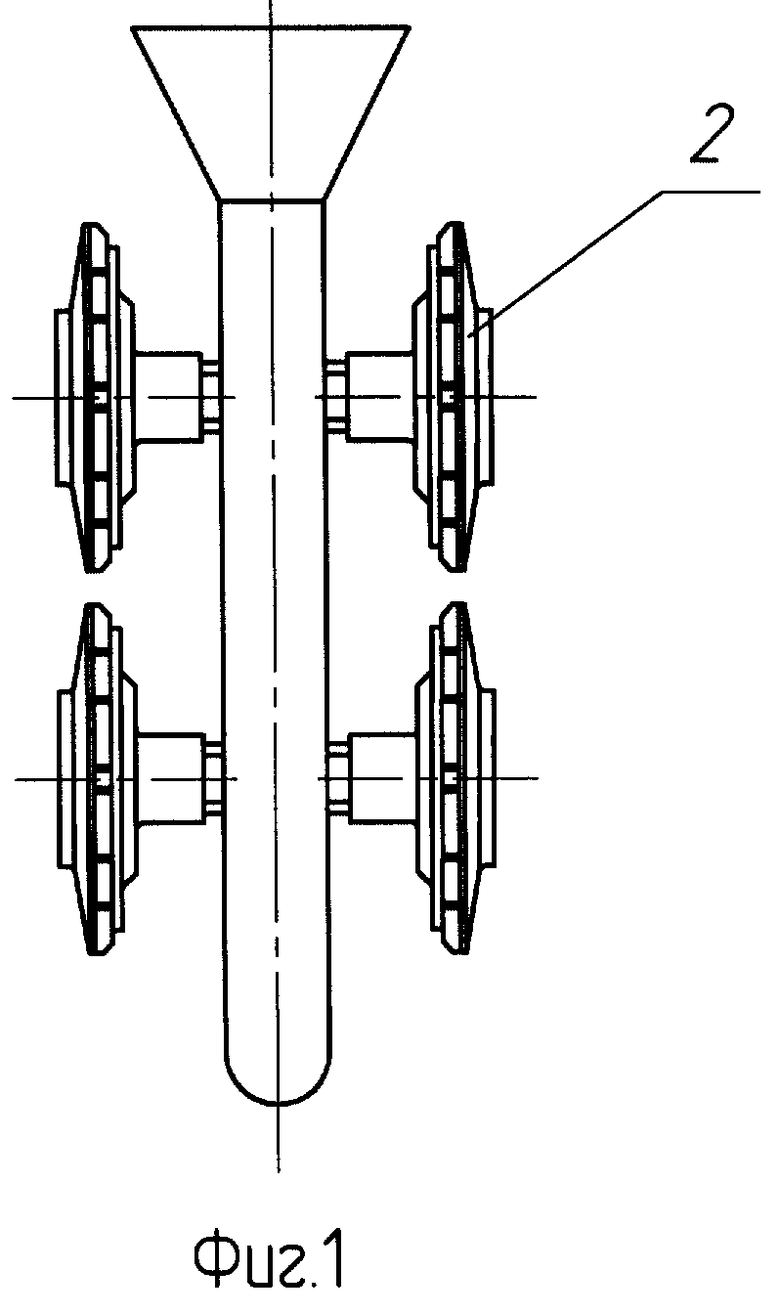

На фиг.2 - представлена модель рабочего колеса насоса с нанесенной керамической оболочкой в разрезе.

Способ осуществляют следующим образом.

Первые, как минимум, два слоя, образующие облицовочную зону 1, наносят окунанием модельного блока 2 в суспензию на гидролизованном этилсиликате ЭТС-40 с порошкообразным огнеупорным наполнителем, например дистенсилиманитом, с последующей обсыпкой зернистым огнеупором, например электрокорундом. Каждый слой просушивается по известной технологии. Время сушки зависит от способа сушки. Например, сушка вакуумно-аммиачным способом осуществляется 20-40 минут.

Последующие слои, образующие промежуточную зону 3, наносят окунанием модельного блока в быстросохнущий раствор органического клеящего вещества (например, 1-2% раствор канифоли в гидролизном спирте) с последующей обсыпкой тем же зернистым огнеупором, например электрокорундом. Каждый слой просушивают в течение 30-60 минут на воздухе в зависимости от используемого растворителя. Нанесение слоев промежуточной зоны 3 продолжается до полного заполнения внутренних полостей 4 моделей 2. Клеящий раствор имеет вязкость по ВЗ-4 14-16 с (сопоставимую с чистой водой). Смачивая поверхность предыдущего слоя, легко стекает, не создавая наплывов, оставляя тончайшую пленку клеящего вещества, достаточную для склеивания наносимого слоя зернистого огнеупора.

Затем формируют опорную зону 5. Слои зоны 5 наносят окунанием моделей в суспензию из гидролизованного ЭТС-40 с порошкообразным огнеупорным наполнителем, как и слои облицовочной зоны 1. Обсыпка - такой же зернистый огнеупор, например электрокорунд. Время сушки слоев, как и слоев облицовочной зоны, зависит от способа сушки. Например, сушка вакуумно-аммиачным способом составляет 20-40 минут. Все последующие операции: удаление модельной массы из керамической оболочки, прокалка, формовка, заливка выполняются по известной технологии (Я.И.Шкленник, В.А.Озеров «Литье по выплавляемым моделям». - М.: Машиностроение, 1971).

В процессе прокалки керамической оболочки органическое клеящее вещество сгорает и улетучивается за счет газопроницаемости керамики, как и газообразные продукты горения остатков модельной массы, пропитывающие керамику при вытопке. При этом прочность керамической оболочки не нарушается.

После прокалки керамических оболочек освобожденный от связующего зернистый огнеупор, образующий промежуточную зону, выполняет роль сухого податливого опорного наполнителя для облицовочных слоев керамики. Он является компенсатором термических напряжений при остывании отливки.

После прокалки и заливки зернистый огнеупор промежуточной зоны не спекается и легко высыпается при отбивке керамики. Плотное заполнение внутренних полостей модели не дает растрескиваться слоям облицовочной зоны при заливке металлом и приливов не образуется.

Заявляемый способ по сравнению с прототипом обладает следующими преимуществами:

1. Данный способ позволяет получить поверхность высокой чистоты

2. Небольшая вязкость применяемого связующего в промежуточной зоне исключает образование в узких полостях моделей наплывов и, как следствие, пустот, что исключает образование приливов и пробива керамики металлом, что значительно повышает эксплуатационные свойства отливок, повышает их качество, практически исключает возникновение брака.

3. Промежуточная зона, являясь компенсатором термических напряжений при остывании отливок, практически исключает возникновение трещин, тем самым повышая качество отливок.

4. Данный способ значительно упрощает производственный и технологический процессы за счет минимального количества реагентов и уменьшения технологических переходов.

5. Сокращается производственный цикл за счет сокращения времени сушки слоев в промежуточной зоне, обусловленного использованием раствора клейкого органического вещества в быстросохнущем растворителе и, как следствие, увеличивается пропускная способность оборудования.

6. Снижается трудоемкость за счет:

- уменьшения количества наименований используемых материалов,

- исключения приливов,

- упрощения удаления остатков керамики из внутренних полостей отливки.

7. Возможность использования в качестве зернистого материала обсыпки единого зернистого огнеупора любой основности в слоях всех зон позволяет повысить производительность труда, упрощает подготовку производства.

8. Данный способ можно использовать для изготовления керамической оболочки для отливок с узкими развитыми внутренними полостями при литье по выплавляемым моделям с использованием в качестве наполнителя и обсыпки любых материалов, а не только кварцевых, например электрокорундовых, что значительно расширяет область применения.

9. Используемый органический клеящий раствор для нанесения слоев промежуточной зоны из зернистого огнеупора в 2-3 раза дешевле связующего, используемого в существующих способах для нанесения слоев керамической оболочки при литье по выплавляемым моделям, например жидкого стекла в прототипе. Расход органического клеящего раствора по сравнению с прототипом ниже в 2-3 раза, и, следовательно, общая стоимость используемого связующего значительно ниже стоимости связующего, используемого в прототипе.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления керамической оболочки для литья по выплавляемым моделям | 2018 |

|

RU2685827C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРУПНОГАБАРИТНОЙ ОТЛИВКИ С ВНУТРЕННИМИ ПОЛОСТЯМИ СЛОЖНОЙ КОНФИГУРАЦИИ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2002 |

|

RU2231414C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ОБОЛОЧКОВЫХ ФОРМ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2006 |

|

RU2302311C1 |

| Способ изготовления керамических форм по выплавляемым моделям для получения точных отливок из химически активных и жаропрочных сплавов | 2021 |

|

RU2757519C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ КЕРАМИЧЕСКИХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2013 |

|

RU2536130C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОЙ ФОРМЫ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2020 |

|

RU2729229C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОЙ ОБОЛОЧКОВОЙ ФОРМЫ | 2020 |

|

RU2725921C1 |

| Способ изготовления керамических форм по выплавляемым моделям | 2021 |

|

RU2756703C1 |

| Способ изготовления легкоочищаемых литейных керамических форм, получаемых по выплавляемым моделям | 2017 |

|

RU2673872C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ОБОЛОЧКОВЫХ ЛИТЕЙНЫХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2013 |

|

RU2532764C1 |

Изобретение относится к литейному производству. Способ включает послойное нанесение на модель связующего и последующую обсыпку зернистым материалом. Формируют облицовочную, промежуточную и опорную зоны. Для обсыпки слоев облицовочной и опорной зон используют зернистый огнеупор. Для слоев промежуточной зоны в качестве связующего используют органический быстросохнущий клеящий раствор, а в качестве обсыпки - зернистый материал. При прокалке формы клеящее вещество сгорает и улетучивается вследствие газопроницаемости керамики. Зернистый материал, оставаясь в несвязанном виде, компенсирует термические напряжения, возникающие при остывании отливки. Обеспечивается повышение качества отливок, снижение трудоемкости технологического процесса. 2 ил.

Способ изготовления керамической оболочки для отливок с узкими внутренними полостями при литье по выплавляемым моделям, включающий послойное нанесение на модель связующего с последующей обсыпкой зернистым материалом с образованием трех зон: облицовочной, промежуточной и опорной, при этом в качестве зернистого материала для обсыпки слоев облицовочной и опорной зон используют зернистый огнеупор, отличающийся тем, что для слоев промежуточной зоны в качестве связующего используют органический быстросохнущий клеящий раствор, а в качестве зернистого материала обсыпки используют зернистый огнеупор.

| Способ изготовления форм при литье по выплавляемым моделям | 1985 |

|

SU1310098A1 |

| US 3367393 A, 06.02.1968 | |||

| Керамическая масса для изготовления жаростойких фильтров для очистки расплавов металлов | 1985 |

|

SU1293155A1 |

| Суспензия для изготовления промежуточного слоя многослойной оболочковой формы | 1981 |

|

SU1014625A1 |

Авторы

Даты

2006-06-10—Публикация

2005-04-28—Подача