Изобретение относится к области машиностроения, а именно к передачам станков и механизмов. Может использоваться в других областях техники.

Известно, что передаточное отношение зубчатой ременной передачи зависит от соотношения диаметров ее шкивов. При конструировании машин часто возникает необходимость увеличения этого отношения. Чтобы увеличить передаточное отношение ступени необходимо либо увеличивать диаметр большего шкива, либо уменьшать диаметр меньшего. При передаче больших мощностей, и длительных режимах работы передачи, выгоднее увеличивать диаметр большего шкива, а также использовать различные методы выравнивания нагрузки между поверхностями ремня и зубьями шкива (патенты РФ на изобретения №№2016290, 2051301, 2207460, 1668781, 1770644), при этом, увеличивается срок службы ремня. При передаче относительно небольших крутящих моментов и мощностей, а также кратковременном режиме работы передачи, выгоднее уменьшать число зубьев и диаметр, меньшего, из совместно работающих шкивов.

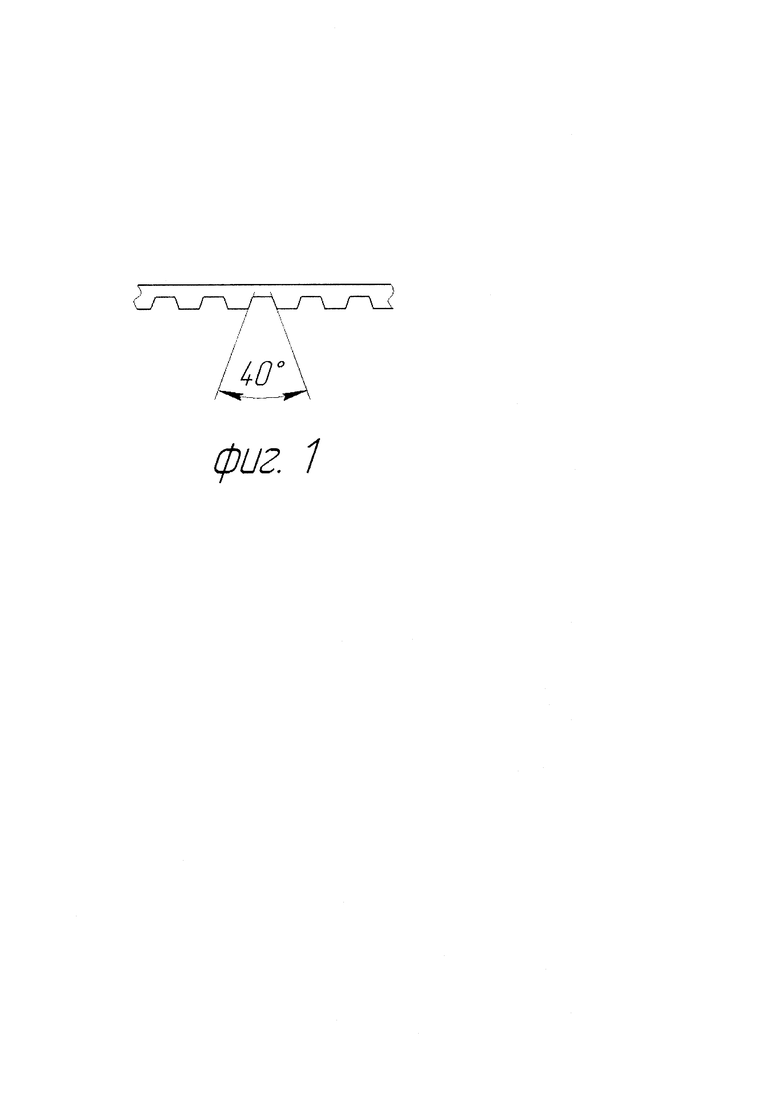

Выпускаемые промышленностью зубчатые ремни имеют профиль, при котором угол между боковыми плоскостями профиля зуба ϕ (фиг. 1.) равняется 40° (реже 50°). Зубчатые шкивы изготавливаются с тем же профилем зуба. При изготовлении шкивов, не учитывается тот факт, что при перегибе ремня, особенно на меньшем из шкивов передачи, фактический угол, между контактирующими с зубом шкива плоскостями ремня ϕ (фиг. 2), уменьшается. Некоторые производители шкивов уменьшают этот угол, но не более чем на 2°. При больших передаточных отношениях этого оказывается мало.

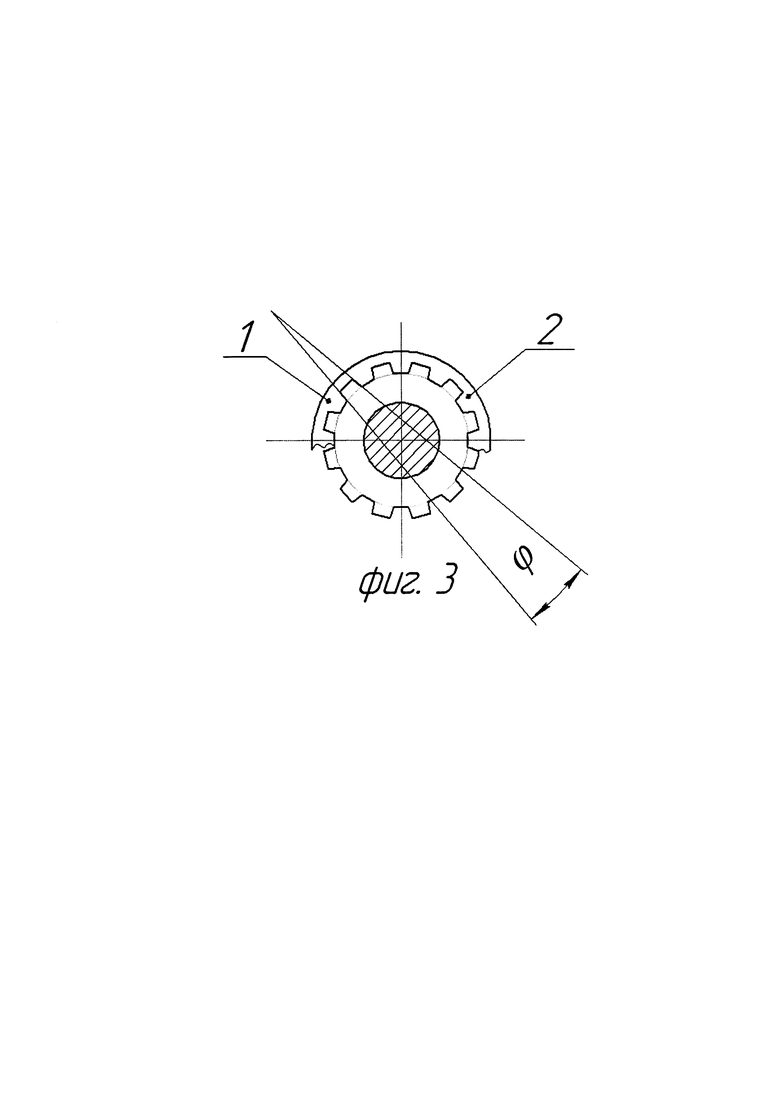

На шкивах малого диаметра, с небольшим числом зубьев желательно было бы уменьшать угол ϕ на существенно большую величину (фиг. 3). В предельном случае, этот угол можно принять равным нулю. То есть боковые плоскости зуба шкива выполнить параллельными друг другу. Такая мера позволит выровнять нагрузку по плоскости контакта, и предельно уменьшить количество зубьев, меньшего, из совместно работающих шкивов. А значит, при сохранении габаритов передачи, увеличить ее передаточное отношение.

Жесткость зубчатого ремня на изгиб, в любом его поперечном сечении, определяется характеристиками материала и такой геометрической характеристикой, как момент инерции сечения I.

где

b - ширина рассматриваемого сечения;

h - высота в рассматриваемом сечении.

Применительно к ремню:

b - ширина ремня;

h - высота (или толщина) ремня в рассматриваемом сечении.

Для стандартных зубчатых ремней полная высота профиля не менее чем в 2,4 раза больше, чем на участке между зубьями.

Это означает, что момент инерции сечения, а значит и жесткость ремня на изгиб, между зубьями, в 13,8 раза меньше чем по зубьям.

Можно считать, что при перегибе ремня, его зубья практически не меняют геометрическую форму.

В таком случае одноименные плоскости соседних зубьев шкива должны быть повернуты на величину угла при вершине зуба.

Чем больше угол при вершине зуба, тем меньшее число зубьев может иметь меньший, из совместно работающих шкивов.

Для большинства стандартных зубчатых ремней угол при вершине равен 40°. В этом случае число зубьев шкива, при котором боковые грани зуба параллельны друг другу должно быть:

Z=360:30=12.

Для ремней с углом при вершине зуба 50° - 9 зубьев.

Сразу же возникает вопрос способа изготовления описанных выше шкивов. Из уровня техники известны способы нарезания зубьев шкивов методом обката, с использованием червячных фрез (патенты РФ на изобретения №№2169060, 2412027, 2396152, 2442678, 2414335). Метод обката является наиболее прогрессивным, так как обеспечивает высокую производительность труда, хорошую точность и чистоту поверхности, при низкой себестоимости изготовления. Однако данный способ изготовления, как окончательный вид обработки, не может быть использован при изготовлении зубчатых шкивов, у которых боковые стороны профиля зуба параллельны друг другу. Это объясняется тем, что при нарезании зубьев фреза и заготовка, находясь в зацеплении, обкатываются друг по другу с изменением угла взаимного расположения. В этом случае, при повороте, будет происходить защемление зуба фрезой, что противоречит требованию параллельности боковых плоскостей зуба.

Из уровня техники широко известен метод копирования, при нарезании зубчатых колес, с использованием делительных головок. Он менее производителен, однако обеспечивает заданную геометрию шкива. При этом используются дисковые модульные (реже пальцевые) фрезы, изготовленные под конкретный модуль и число зубьев шкива. То есть геометрия режущей части фрезы должна точно соответствовать геометрии впадины между зубьями. А она зависит не только от модуля, но и от числа зубьев шкива. При этом, чем меньше число зубьев шкива, тем больше угол раствора впадины. При обеспечении параллельности боковых плоскостей профиля зуба, угол раствора впадины всегда можно определить по формуле:

Где Z - выбранное число зубьев изготавливаемого шкива.

Под каждый модуль зуба, и под каждое число зубьев шкива 2 требуется индивидуальная модульная фреза 3 (фиг. 4). В связи с этим данный способ нарезания зубьев вполне приемлем при крупносерийном производстве, но мало приемлем при мелкосерийном.

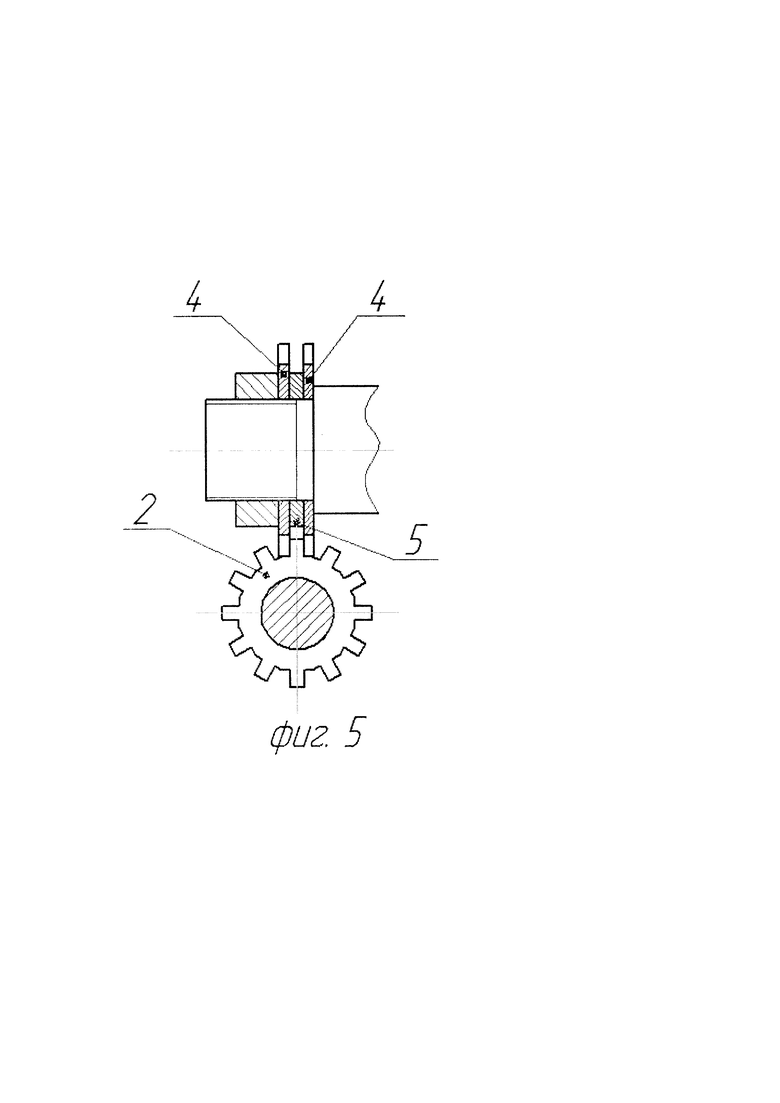

Целью предлагаемого способа нарезания зубьев является существенное снижение потребной номенклатуры фрез, используемых при нарезании зубьев шкивов. Это достигается тем, что при изготовлении шкива 2 (фиг. 5) формируется не форма впадины, а форма зуба, посредством двух дисковых фрез 4, удаленных друг от друга шайбой 5 на расстояние, равное ширине зуба. При этом ширина фрезы 4 должна быть меньше ширины впадины, но больше ее половины.

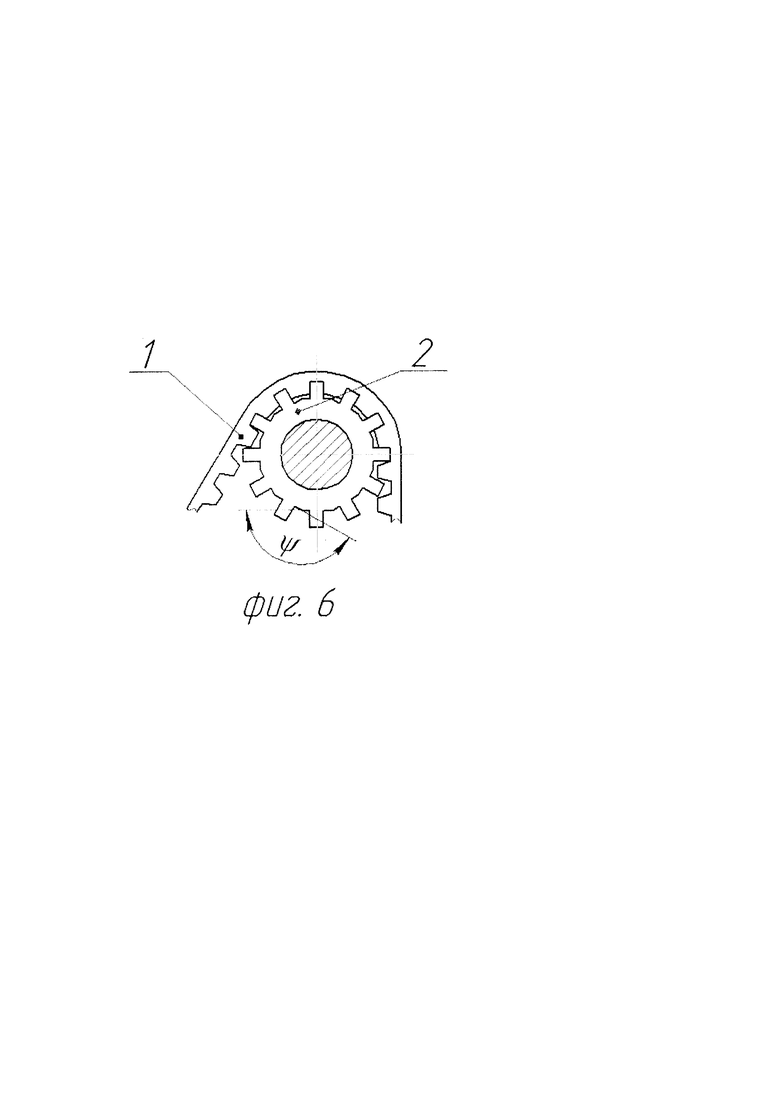

Впадина межу зубьями изготовленного шкива 2 (фиг. 6) будет состоять из четырех попарно пересекающихся плоскостей. При этом, две средние из них пересекаются под углом

ψ=180-ϕ;

Наличие данного излома плоскости впадины совершенно не влияет на работоспособность передачи, так как ремень 1 на эту поверхность не ложится.

Технической задачей заявляемой группы изобретений является:

1. Уменьшение габаритов и металлоемкости зубчато-ременной передачи, при сохранении прежнего передаточного отношения, или увеличения передаточного отношения, при сохранении прежних габаритов.

2. Снижение себестоимости изготовления шкивов.

Технический результат заявляемой группы изобретений выражается в использовании зубчато-ременной передачи, отличающейся тем, что боковые стороны профиля зуба, меньшего из совместно работающих шкивов, выполнены плоскими, и параллельными друг другу, а число его зубьев является функцией угла при вершине зуба, используемого ремня.

3. Способ изготовления малых шкивов зубчатой ременной передачи, отличающийся тем, что нарезание зубьев производится методом копирования с использованием двух дисковых фрез, удаленных друг от друга на расстояние равное поперечному сечению зуба, а толщина каждой из фрез меньше ширины впадины, но больше ее половины.

Существенные отличительные признаки заявляемой группы изобретений приведены в отличительных частях пунктов формулы изобретения.

Техническая сущность заявляемой группы изобретений поясняется чертежами.

На фиг. 1 показана геометрия ремня зубчато-ременной передачи.

На фиг. 2 показано изменение геометрии ремня зубчато-ременной передачи при его перегибе.

На фиг. 3 показана геометрия, ремня при его перегибе близкого к предельному, на меньшем из шкивов, зубчато-ременной передачи.

На фиг. 4 показан способ нарезания зубьев методом копирования с использованием модульной фрезы.

На фиг. 5 показан предлагаемый способ нарезания зубьев с помощью двух дисковых фрез, удаленных друг от друга на расстояние, равное ширине зуба.

На фиг. 6 показано, что ремень на плоские пересекающиеся поверхности впадины между зубьями, не ложится.

Зубчатый шкив 2 (фиг. 5, и фиг. 6) с 12 зубьями, представляет собой меньший из возможных шкивов, при зубчатом ремне с ϕ=40°. Это объясняется тем, что на каждом последующем зубе происходит поворот боковой контактной поверхности на 40°. При ϕ=50° минимально возможное число зубьев равнялось бы 9.

В процессе работы передачи, на прямолинейном участке ремня, угол ϕ между соседними плоскостями впадины остается исходным (40° или 50°). При переходе на круговое движение он уменьшается до нуля. Затем, при переходе с кругового движения на прямолинейное, он заново возрастает до исходного. Таким образом, при минимально допустимом числе зубьев целесообразно, чтобы угол между рабочими плоскостями зуба шкива равнялся нулю. То есть, эти плоскости были параллельными друг другу.

Способ нарезания зубьев меньшего из совместно работающих шкивов, показанный на фиг. 5, не требует большого многообразия модульных фрез. Он обеспечивает нарезание зубьев простыми дисковыми фрезами, удаленными друг гот друга на расстояние равное ширине зуба. Что экономически выгодно при мелкосерийном производстве и большой номенклатуре изготавливаемых шкивов.

Процесс нарезания зубьев происходит следующим образом. Заготовка, диаметр которой рассчитан на заданное число зубьев, закрепляется в делительной головке, настроенной на заданное число зубьев. Выбираются две дисковые фрезы, толщина которых меньше ширины впадины, но больше ее половины. Фрезы устанавливаются на шпиндель фрезерного станка, на расстоянии равном ширине зуба. Это расстояние определяется шайбой, зажатой между дисковыми фрезами. Дальше производится нарезание зубьев методом копирования.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И ИНСТРУМЕНТ ДЛЯ ИЗГОТОВЛЕНИЯ ПЛОСКИХ ЗУБЧАТЫХ КОЛЕС | 2010 |

|

RU2542040C2 |

| СПОСОБ ЗУБОФРЕЗЕРОВАНИЯ | 2011 |

|

RU2469824C2 |

| СПОСОБ ОБРАБОТКИ ЗУБЧАТЫХ ИЗДЕЛИЙ С БОЧКООБРАЗНОЙ ФОРМОЙ ЗУБА | 1991 |

|

RU2019370C1 |

| Способ нарезания плоского колеса плоскоцилиндрической передачи | 1989 |

|

SU1726170A1 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ПЛОСКИХ ЗУБЧАТЫХ КОЛЕС | 2011 |

|

RU2518818C2 |

| СПОСОБ ОБРАБОТКИ ЗУБЬЕВ ЗУБЧАТЫХ КОЛЕС ДИСКОВЫМ ЛЕЗВИЙНЫМ ИНСТРУМЕНТОМ | 2018 |

|

RU2677553C1 |

| Способ обработки зубьев зубчатых колес дисковым лезвийным инструментом | 2021 |

|

RU2763831C1 |

| ЗУБЧАТАЯ ПЕРЕДАЧА | 2001 |

|

RU2193707C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИПЕРБОЛОИДНЫХ ЗУБЧАТЫХ КОЛЕС | 2007 |

|

RU2341357C2 |

| ГРЕБЕНЧАТАЯ ФРЕЗА | 2006 |

|

RU2323069C2 |

Группа изобретений относится к области машиностроения, а именно к передачам станков и механизмов. Зубчато-ременная передача содержит зубчатые шкивы. У меньшего из совместно работающих шкивов число зубьев является функцией угла при вершине зуба используемого ремня. При этом боковые стороны профиля зуба выполнены плоскими и параллельными друг другу. Нарезание зубьев производится методом копирования с использованием двух дисковых фрез, удаленных друг от друга на расстояние, равное поперечному сечению зуба. Толщина каждой из фрез меньше ширины впадины, но больше ее половины. Достигается увеличение передаточного отношения. 2 н.п. ф-лы, 6 ил.

1. Зубчато-ременная передача, отличающаяся тем, что боковые стороны профиля зуба меньшего из совместно работающих шкивов выполнены плоскими и параллельными друг другу, а число его зубьев является функцией угла при вершине зуба используемого ремня.

2. Способ изготовления шкива по п. 1, отличающийся тем, что нарезание зубьев производится методом копирования с использованием двух дисковых фрез, удаленных друг от друга на расстояние, равное поперечному сечению зуба, а толщина каждой из фрез меньше ширины впадины, но больше ее половины.

| "Проектирование цепных передач": Справочник | |||

| Готовцев А.А | |||

| и др | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| и доп | |||

| - М.: Машиностроение, 1982, таб | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| US 4041789 A1, 16.08.1977 | |||

| US 2007179002 A1, 02.08.2007 | |||

| US 7681717 B2, 23.03.2010 | |||

| US 3083583 A1, 02.04.1963. | |||

Авторы

Даты

2018-12-11—Публикация

2017-01-10—Подача