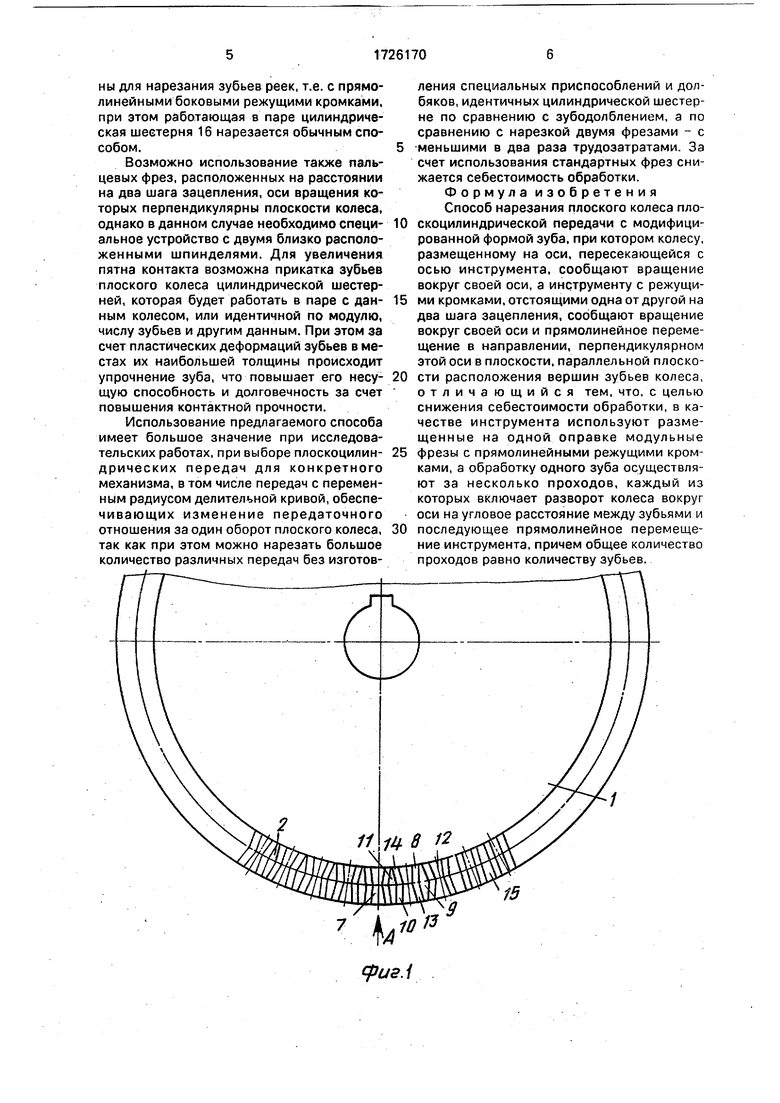

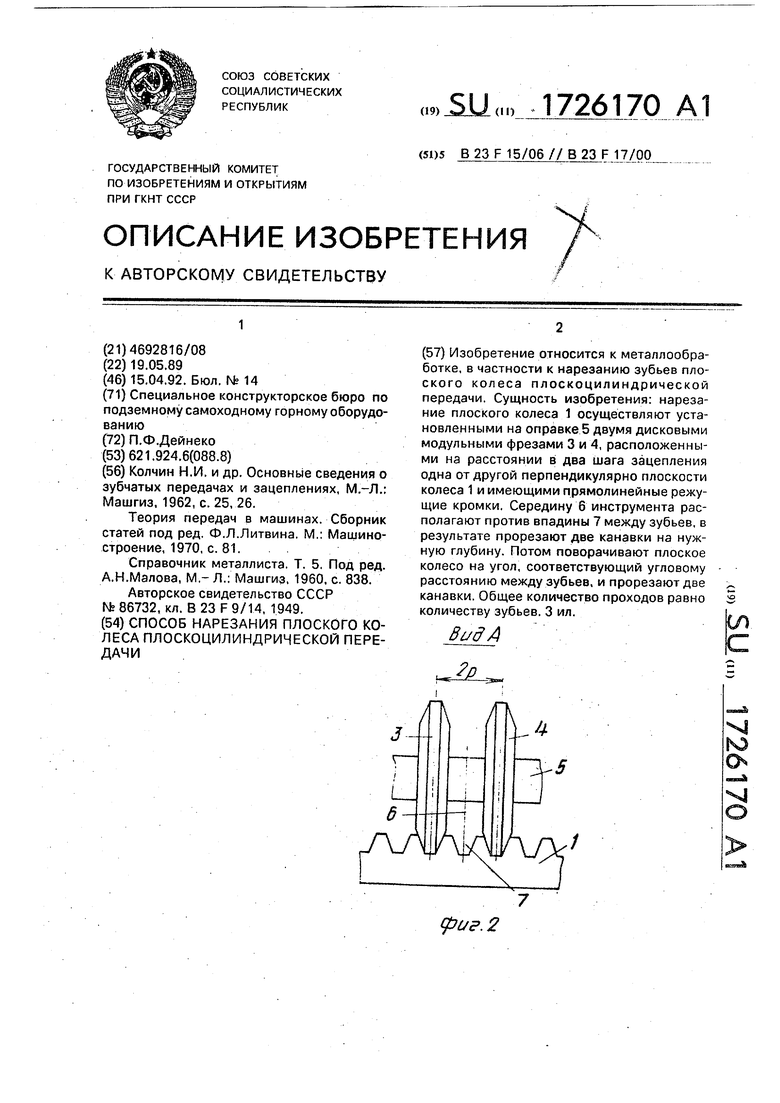

фиг. 2

Изобретение относится к изготовлению зубьев на торцовых поверхностях колес, в частности к нарезанию зубьев плоского колеса, работающего в паре с цилиндрическим колесом, дисковыми модульными фрезами.

Известен способ нарезания зубьев плоского колеса плоскоцилиндрической передачи на зубодолбежном станке, снабженном специально разработанным приспособлением.

Недостатком данного способа является высокая стоимость нарезания зубьев плоского колеса, обусловленная тем, что зубо- долбежный станок снабжается специальным приспособлением, а долбяк выполняется идентичным цилиндрическому колесу, с которым должно работать плоское колесо.

Известен также способ нарезания зубьев плоского колеса плоскоцилиндрической передачи, включающий обработку зуба двумя дисковыми фрезами, установленными поочередно в двух положениях под углом к плоскости нарезаемого колеса, при этом одной из фрез обрабатывают одну рабочую поверхность зубьев, а другой фрезой - другую, т.е. за два оборота нарезаемого колеса.

Основной недостаток данного способа заключается в высокой трудоемкости, так как обработка ведется в два приема: сначала нарезается одна сторона зуба, а потом - другая.

Наиболее близким к предлагаемому является способ нарезания зубьев плоского колеса плоскоцилиндрической передачи с модифицированной формой зуба, при котором колесу, размещенному на оси, пересекающейся с осью инструмента, сообщают вращение вокруг своей оси, а инструменту с режущими кромками, отстоящими одна от другой на два шага зацепления, сообщают вращение вокруг своей оси и прямолинейное перемещение в направлении, перпендикулярном этой оси в плоскости, параллельной плоскости расположения вершин зубьев колеса.

Недостатком данного способа является высокая себестоимость обработки, обуслов- ленная использованием дорогостоящего инструмента, выполненного в виде специальной червячной фрезы.

Цель изобретения - снижение себестоимости обработки за счет использования обыкновенных модульных дисковых или пальцевых фрез.

Поставленная цель достигается тем, что в способе нарезания плоского колеса плоскоцилиндрической передачи с модифицированной формой зуба, при котором колесу,

размещенному на оси, пересекающейся с осью инструмента, сообщают вращение вокруг своей оси, а инструменту с режущими кромками, отстоящими одна от другой на

два шага зацепления, сообщают вращение вокруг своей оси и прямолинейное перемещение в направлении, перпендикулярном этой оси в плоскости, параллельной плоскости расположения вершин зубьев колеса,

согласно изобретению, в качестве инструмента используют на одной оправке модульные фрезы с прямолинейными режущими кромками, а обработку одного зуба осуществляют за несколько проходов, каждый из

которых включает разворот колеса вокруг оси на угловое расстояние между зубьями и последующее прямолинейное перемещение инструмента, причем общее количество проходов равно количеству зубьев,

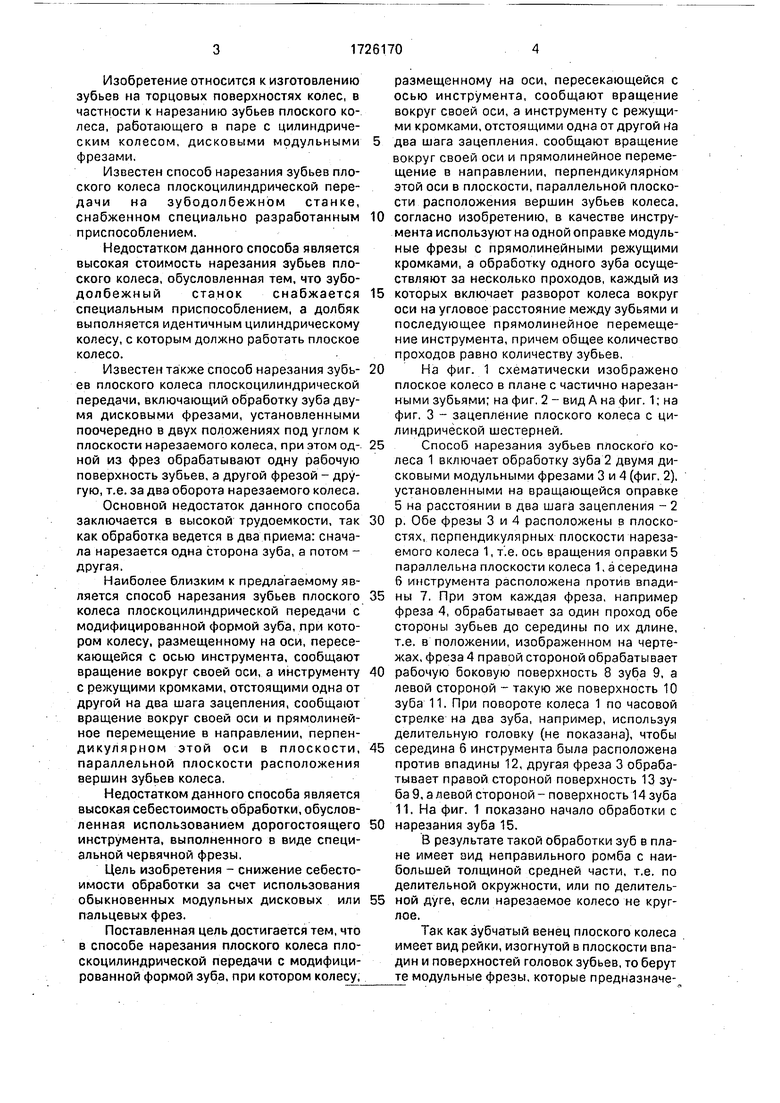

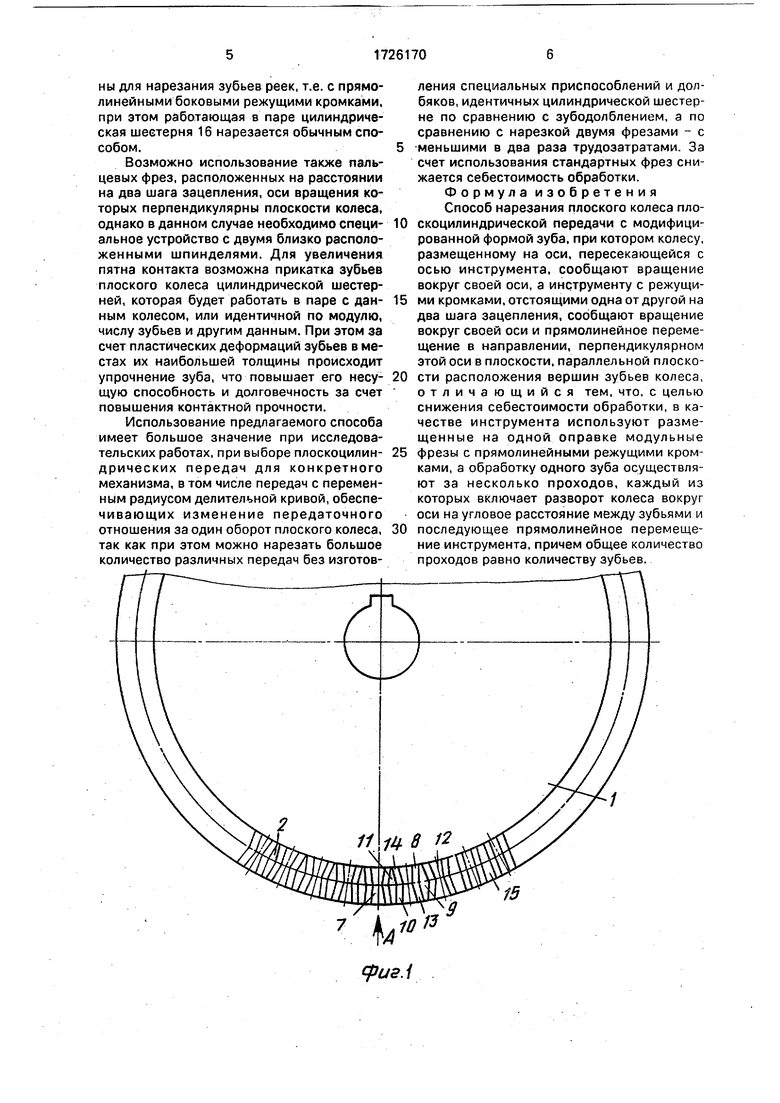

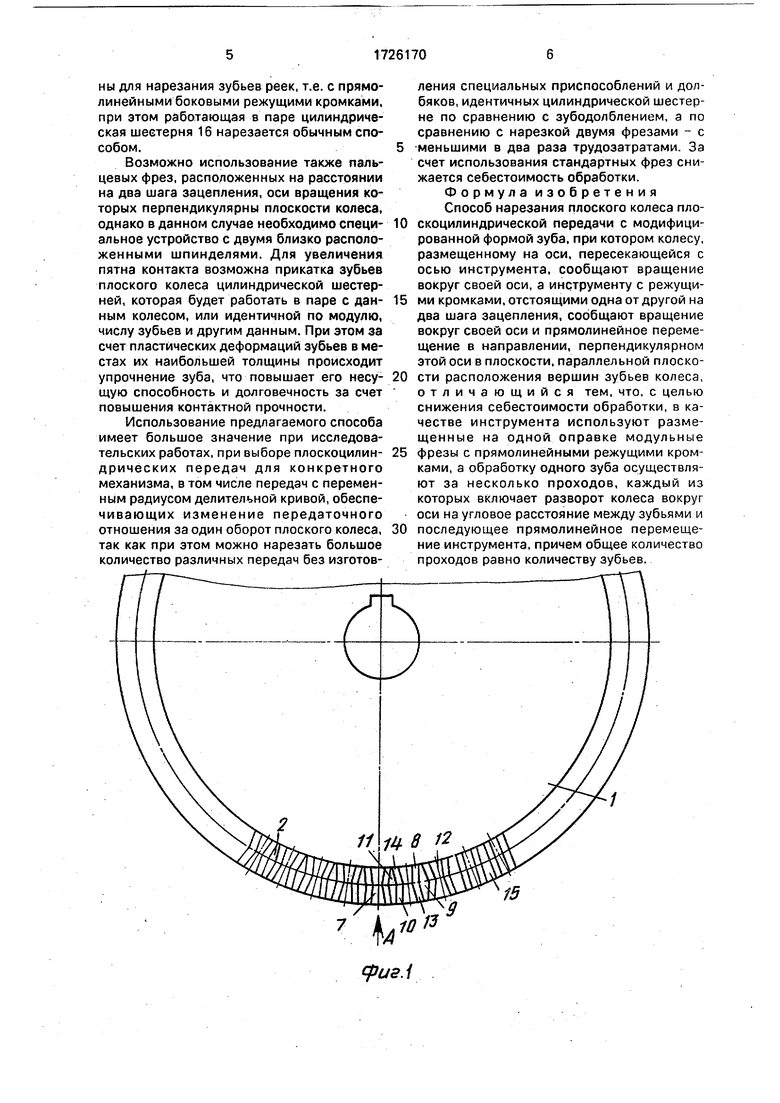

На фиг. 1 схематически изображено плоское колесо в плане с частично нарезанными зубьями; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - зацепление плоского колеса с цилиндрической шестерней.

Способ нарезания зубьев плоского колеса 1 включает обработку зуба 2 двумя дисковыми модульными фрезами 3 и 4 (фиг. 2), установленными на вращающейся оправке

5на расстоянии в два шага зацепления - 2 р. Обе фрезы 3 и 4 расположены в плоскостях, перпендикулярных плоскости нарезаемого колеса 1, т .е, ось вращения оправки 5 параллельна плоскости колеса 1, а середина

6инструмента расположена против впади- ны 7. При этом каждая фреза, например

фреза 4, обрабатывает за один проход обе стороны зубьев до середины по их длине, т.е. в положении, изображенном на чертежах, фреза 4 правой стороной обрабатывает

рабочую боковую поверхность 8 зуба 9, а левой стороной - такую же поверхность 10 зуба 11. При повороте колеса 1 по часовой стрелке на два зуба, например, используя делительную головку (не показана), чтобы

середина 6 инструмента была расположена против впадины 12, другая фреза 3 обрабатывает правой стороной поверхность 13 зуба 9, а левой стороной - поверхность 14 зуба 11, На фиг. 1 показано начало обработки с

нарезания зуба 15.

В результате такой обработки зуб в плане имеет зид неправильного ромба с наибольшей толщиной средней части, т.е. по делительной окружности, или по делительной дуге, если нарезаемое колесо не круглое.

Так как зубчатый венец плоского колеса имеет вид рейки, изогнутой в плоскости впадин и поверхностей головок зубьев, то берут

те модульные фрезы, которые предназначены для нарезания зубьев реек, т.е. с прямолинейными боковыми режущими кромками, при этом работающая в паре цилиндрическая шестерня 16 нарезается обычным способом.

Возможно использование также пальцевых фрез, расположенных на расстоянии на два шага зацепления, оси вращения которых перпендикулярны плоскости колеса, однако в данном случае необходимо специ- альное устройство с двумя близко расположенными шпинделями. Для увеличения пятна контакта возможна прикатка зубьев плоского колеса цилиндрической шестерней, которая будет работать в паре с дан- ным колесом, или идентичной по модулю, числу зубьев и другим данным. При этом за счет пластических деформаций зубьев в местах их наибольшей толщины происходит упрочнение зуба, что повышает его несу- щую способность и долговечность за счет повышения контактной прочности.

Использование предлагаемого способа имеет большое значение при исследовательских работах, при выборе плоскоцилин- дрических передач для конкретного механизма, в том числе передач с переменным радиусом делительной кривой, обеспечивающих изменение передаточного отношения за один оборот плоского колеса, так как при этом можно нарезать большое количество различных передач без изготовления специальных приспособлений и дол- бяков, идентичных цилиндрической шестерне по сравнению с зубодолблением, а по сравнению с нарезкой двумя фрезами - с меньшими в два раза трудозатратами. За счет использования стандартных фрез снижается себестоимость обработки. Формула изобретения Способ нарезания плоского колеса плоскоцилиндрической передачи с модифицированной формой зуба, при котором колесу, размещенному на оси, пересекающейся с осью инструмента, сообщают вращение вокруг своей оси, а инструменту с режущими кромками, отстоящими одна от другой на два шага зацепления, сообщают вращение вокруг своей оси и прямолинейное перемещение в направлении, перпендикулярном этой оси в плоскости, параллельной плоскости расположения вершин зубьев колеса, отличающийся тем, что, с целью снижения себестоимости обработки, в качестве инструмента используют размещенные на одной оправке модульные фрезы с прямолинейными режущими кромками, а обработку одного зуба осуществляют за несколько проходов, каждый из которых включает разворот колеса вокруг оси на угловое расстояние между зубьями и последующее прямолинейное перемещение инструмента, причем общее количество проходов равно количеству зубьев.

фие.З

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЗУБОФРЕЗЕРОВАНИЯ | 2011 |

|

RU2469824C2 |

| Способ изготовления зубчатых колёс | 2024 |

|

RU2840513C1 |

| Способ нарезания крупномодульных цилиндрических зубчатых колес | 1961 |

|

SU144385A1 |

| СПОСОБ И ИНСТРУМЕНТ ДЛЯ ИЗГОТОВЛЕНИЯ ПЛОСКИХ ЗУБЧАТЫХ КОЛЕС | 2010 |

|

RU2542040C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИПЕРБОЛОИДНЫХ ЗУБЧАТЫХ КОЛЕС | 2007 |

|

RU2341357C2 |

| Устройство Баранова М.К. к станку для обработки конических зубчатых колес | 1989 |

|

SU1734571A3 |

| СПОСОБ НАРЕЗАНИЯ БОЧКООБРАЗНЫХ ЗУБЬЕВ ЦИЛИНДРИЧЕСКИХ КОЛЕС | 2009 |

|

RU2406595C1 |

| КОМБИНИРОВАННАЯ ДИСКОВАЯ МОДУЛЬНАЯ ФРЕЗА | 2011 |

|

RU2467839C2 |

| ЗУБЧАТАЯ ПЕРЕДАЧА | 2001 |

|

RU2193707C1 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ПЛОСКИХ ЗУБЧАТЫХ КОЛЕС | 2011 |

|

RU2518818C2 |

Изобретение относится к металлообработке, в частности к нарезанию зубьев плоского колеса плоскоцилиндрической передачи. Сущность изобретения: нарезание плоского колеса 1 осуществляют установленными на оправке 5 двумя дисковыми модульными фрезами 3 и 4, расположенными на расстоянии в два шага зацепления одна от другой перпендикулярно плоскости колеса 1 и имеющими прямолинейные режущие кромки. Середину 6 инструмента располагают против впадины 7 между зубьев, в результате прорезают две канавки на нужную глубину. Потом поворачивают плоское колесо на угол, соответствующий угловому расстоянию между зубьев, и прорезают две канавки. Общее количество проходов равно количеству зубьев. 3 ил. Вид А (А Р -сtL-зв.

| Колчин Н.И | |||

| и др | |||

| Основные сведения о зубчатых передачах и зацеплениях, М.-Л.: Машгиз, 1962, с | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Теория передач в машинах | |||

| Сборник статей под ред | |||

| Ф.Л.Литвина | |||

| М.: Машиностроение, 1970, с | |||

| Горный компас | 0 |

|

SU81A1 |

| Справочник металлиста | |||

| Т | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Под ред | |||

| А.Н.Малова, М,- Л.: Машгиз, 1960, с | |||

| Углеподъемник для паровозов | 1924 |

|

SU838A1 |

| Способ нарезания плоских зубчатых колес цилиндроконических передач методом обкатки на зуборезных станках | 1949 |

|

SU86732A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-04-15—Публикация

1989-05-19—Подача