Изобретение относится к устройствам для отмывки внутренней и наружной поверхностей труб от продуктов коррозии и последующей пассивации отмытых поверхностей, а также может быть использовано для дезактивации труб низкого уровня активности.

В частности, изобретение может найти применение в атомной промышленности при изготовлении ампул, предназначенных для транспортировки пучков твэлов реактора РБМК-1000 и изготавливаемых по патентам №№2353010 и 2626762, G21F 5/008. В настоящее время ампулы изготавливаются с применением трубы диаметром 95×2 мм из коррозионностойкой стали 12Х18Н10Т. Учитывая то, что ампулы после загрузки в них пучков твэлов, устанавливаются на сухое хранение в пеналах, заполненных азотно-гелиевой смесью, а также стоимость стали 12Х18Н10Т, изготовление ампул целесообразно производить из низколегированной углеродистой стали, например из стали 09Г2С.

Причиной, препятствующей изготовлению ампул из стали 09Г2С, является наличие ржавчины на внутренней и наружной поверхностях поставляемых труб, сокращающей их внутренний и увеличивающей их наружный диаметр. В связи с тем, что на АЭС пучки твэлов устанавливаются в ампулы с минимальным зазором, а в сухом хранилище ампулы устанавливаются в решетки пеналов также с минимальным зазором, наличие ржавчины на ампулах затруднит как установку пучков твэлов в ампулы, так и установку ампул в пеналы вплоть до невозможности их установки.

Известна установка для мойки изделий (см. авторское свидетельство №1258508, Кл. В08В 3/02, 1985), содержащая корпус, разделенный перегородкой на расположенные одна над другой камеру мойки и камеру для моющего агента, соединенные между собой трубопроводом, снабженным в камере мойки соплами, встроенный в перегородку запорный клапан для периодического сообщения камер, систему подачи сжатого воздуха с пневмоприводом, пневмораспределителем и поплавковой камерой, причем поплавковая камера сообщена с камерой мойки в нижней ее части, поплавок установлен с возможностью периодического взаимодействия с управляющим органом пневмораспределителя, камера мойки сообщена с атмосферой, а система подачи сжатого газа связана с камерой для моющего агента в верхней ее части посредством обратного клапана, при этом пневмопривод связан с клапаном со стороны камеры для моющего агента и с системой подачи сжатого воздуха посредством пнемораспределителя и имеет средство для периодического сообщения с атмосферой.

К причинам, препятствующим достижению указанного ниже технического результата при использовании известной установки для мойки изделий относится то, что отмывка изделий осуществляется соплами с подачей на отмываемую поверхность направленных струй. При отмывке изделий сложной геометрической формы с внутренними полостями, например обечаек и труб, осуществить подачу струй моющего агента на внутренние дезактивируемые поверхности невозможно. Наличие запорного клапана для периодического сообщения камер, встроенного в перегородку между камерами, пневмопривода и поплавковой камеры, сообщающейся с камерой мойки в нижней ее части, снижают надежность работы известной установки и эффективность отмывки изделий, имеющих загрязнения с прочным сцеплением, вследствие невозможности применения добавок абразивного материала в моющем агенте.

Известна установка для мойки и дезактивации (см. патент №2367041 МПК G21F 9/34), содержащая расположенные одна над другой камеру мойки, сообщающуюся с атмосферой, и камеру для моющего агента, соединенные между собой трубопроводом. Камера мойки выполнена по размерам отмываемого изделия с минимальными зазорами и снабжена распределителем потока, установленным в нижней ее части. Камера для моющего агента в верхней части снабжена люком для загрузки абразивного материала, а в нижней части соплами, соединенными с трубопроводом подачи воды и люком для выгрузки абразивного материала. Для размещения изделий в камере мойки используется захват с центральным стержнем, образующим минимальный зазор между центральным стержнем и внутренней полостью отмываемого изделия.

Пневмораспределитель состоит из двух быстродействующих клапанов, установленных на трубопроводах подачи и сброса сжатого воздуха из камеры для моющего агента и пульта управления клапанами, содержащего программируемый микроконтроллер и панель оператора. В качестве абразивного материала используется кварцевый песок, состоящий из силикатов и алюмосиликатов.

Известная установка работает следующим образом.

В камеру мойки при помощи захвата с центральным стержнем устанавливается дезактивируемый пенал. В камеру для моющего агента через загрузочный люк засыпается абразивный материал, а затем по трубопроводу через сопла подается вода, осуществляя суспензирование абразивного материала.

На пульте управления вводятся оптимальные продолжительности нахождения клапанов пневмораспределителя в открытом положении, осуществляющих через пульсопровод попеременную подачу сжатого воздуха в камеру для моющего агента и сброс отработанного сжатого воздуха из нее. При подаче сжатого воздуха из камеры вытесняется моющий агент в камеру мойки. При этом моющий агент разделяется распределителем на два потока, один из которых поступает в кольцевой зазор между внутренней поверхностью пенала и центральным стержнем захвата, а второй поток - в кольцевой зазор между камерой мойки и пеналом. Далее сжатый воздух из камеры для моющего агента сдувается через трубопровод в вытяжную вентиляцию, а моющий агент из камеры мойки под действием гидростатического давления возвращается в камеру для моющего агента. Далее процесс повторяется.

Таким образом, в камере мойки происходит возвратно-поступательное движение моющего агента с суспензированным абразивным материалом. Амплитуда колебаний уровня моющего агента в камере мойки 1 регулируется устанавливаемой на пульте управления продолжительностью подачи сжатого воздуха. В результате осуществляется снятие суспензированным абразивным материалом загрязнений с прочным сцеплением и, тем самым, осуществляется эффективная дезактивация внутренних и наружных поверхностей пеналов.

При извлечении отмытого пенала из камеры мойки на него подается вода для смыва частиц абразивного материала. При эксплуатации известная установка показала высокую эффективность дезактивации пеналов при утилизации чехлов хранения.

К недостаткам известной установки относится то, что выполнение камеры мойки по размерам отмываемого изделия с минимальными зазорами ограничивает ее универсальность и применение для мойки труб с различными диаметрами. Кроме того подача воды для смыва частиц абразивного материала при извлечении пенала приводит к увеличению объема потребляемой воды.

Также в известной установке не предусматривается проведение пассивации поверхностей отмываемых изделий, изготовленных из углеродистых сталей.

Известная установка выбрана заявителем в качестве прототипа.

Задачей, на решение которой направлено заявляемое изобретение, является отмывка внутренних и наружных поверхностей труб от ржавчины и их пассивация для использования при изготовлении ампул.

Технический результат, который может быть получен при осуществлении изобретения, заключается в формировании пучка труб, устанавливаемого в камеру мойки с минимальными зазорами, его отмывке от ржавчины и последующей пассивации в камере мойки.

Указанный технический результат достигается тем, что в известной установке, включающей расположенные одна над другой и соединенные между собой трубопроводом камеру мойки, сообщающуюся с атмосферой, и камеру для моющего агента, систему подачи сжатого воздуха с пневмораспределителем, соединенным пульсопроводом с камерой для моющего агента, захват для размещения изделий в камере мойки с центральным стержнем, образующим минимальный зазор между стержнем и внутренней полостью отмываемого изделия, между захватом и центральным стержнем установлен диск, на котором вокруг центрального стержня параллельно ему упорядоченно установлены дополнительные стержни, центральный и дополнительные стержни выполнены с возможностью установки и фиксации на них отмываемых труб с образованием кольцевого зазора между их внутренними поверхностями и стержнями.

Стержни размещены на диске с обеспечением минимальных зазоров между камерой мойки и пучком отмываемых труб при его установке в камеру мойки.

Центры стержней расположены на диске в вершинах равносторонних треугольников с длиной стороны, несколько превышающей наружный диаметр отмываемых труб.

К фланцу в местах наибольших зазоров между очищаемыми периферийными трубами и камерой мойки присоединены каркасные трубы, соединенные по торцам кольцом.

В частном случае исполнения на торцах стержней выполнены резьбовые отверстия, в которые установлены винты с поперечной пластиной, фиксирующей отмываемые трубы на стержнях.

В другом частном случае на цилиндрической поверхности стержней выполнены точечные наплавки высотой, обеспечивающей требуемый кольцевой зазор между стержнем и внутренней поверхностью трубы.

В другом частном случае исполнения к камере мойки и к пневмораспределителю присоединены камера с промывной водой и камера с пассивирующим раствором.

В другом частном случае исполнения установка содержит ванну с пассивирующим раствором.

Установка между захватом и центральным стержнем диска, на котором вокруг центрального стержня параллельно ему упорядоченно установлены дополнительные стержни, выполнение центрального и дополнительных стержней с возможностью установки и фиксации на них отмываемых труб позволяют сформировать на стержнях пучок труб по размерам камеры мойки с минимальными зазорами между камерой мойки и пучком труб.

Установка отмываемых труб на стержни с образованием кольцевого зазора между их внутренними поверхностями и стержнями и размещение стержней на диске, обеспечивающее минимальные зазоры между камерой мойки и пучком труб при его установке в камеру мойки, позволяет обеспечить турбулентное возвратно-поступательное движение моющего агента в камере мойки с высокой частотой пульсаций. При этом частицы абразива в моющем агенте воздействуют на внутренние и наружные поверхности отмываемых труб, сбивая с них ржавчину в моющий агент, и, тем самым, обеспечивают одновременную эффективную отмывку пакета труб от ржавчины.

Расположение центров стержней на диске в вершинах равносторонних треугольников с длиной стороны, несколько превышающей наружный диаметр очищаемых труб, позволяет обеспечить возможность установки труб на стержни и получение минимально возможных зазоров между трубами, что способствует уменьшению суммарного проходного сечения в камере мойки и повышению скорости возвратно-поступательного движения моющего агента.

Присоединение к фланцу в местах наибольших зазоров между периферийными дополнительными стержнями и камерой мойки каркасных труб и их соединение по торцам кольцом позволяет укладывать фланец со стержнями на подставку с упором на каркасные трубы, и устанавливать трубы на стержни в горизонтальном положении.

Выполнение на торцах стержней резьбовых отверстий, в которые установлены винты с поперечной пластиной, фиксирующей отмываемые трубы на стержнях, позволяет иметь свободный доступ моющему агенту в кольцевой зазор между трубами и стержнями.

Выполнение на цилиндрической поверхности стержней точечных наплавок высотой, обеспечивающей требуемый кольцевой зазор между стержнем и внутренней поверхностью трубы, позволяет осуществить в зазоре возвратно-поступательное движение моющего агента с суспензированным абразивным материалом с высокой скоростью при вытеснении из камеры моющего агента.

Присоединение камеры с промывной водой к камере мойки и к пневмораспределителю позволяет, после отмывки труб от ржавчины, циклично подавать в камеру мойки промывную воду, вытесняя и возвращая ее в камеру промывной воды за счет подачи и сброса сжатого воздуха пневмораспределителем. В результате такое присоединение позволяет осуществить промывку от моющего агента и абразива, как пучка отмытых труб, так и самой камеры мойки, что позволяет сократить объем потребляемой промывной воды.

Присоединение камеры с пассивирующим раствором к камере мойки и пневмораспределителю позволяет после промывки пучка труб либо циклично подавать в камеру мойки пассивирующий раствор, вытесняя и возвращая его в камеру пассивирующего раствора, либо выдерживать заполненной пассивирующим раствором камеру мойки с пучком труб, закрыв оба клапана воздухораспределителя после ее заполнения.

Включение в состав установки ванны с пассивирующим раствором позволяет, при необходимости, увеличить продолжительность пассивирования труб до получения требуемой стойкости к атмосферной коррозии, и повысить производительность предлагаемой установки, так как пассивация труб будет занимать более продолжительное время, чем их отмывка.

Предлагаемая установка поясняется чертежами, представленным на фиг. 1, фиг. 2 и фиг. 3.

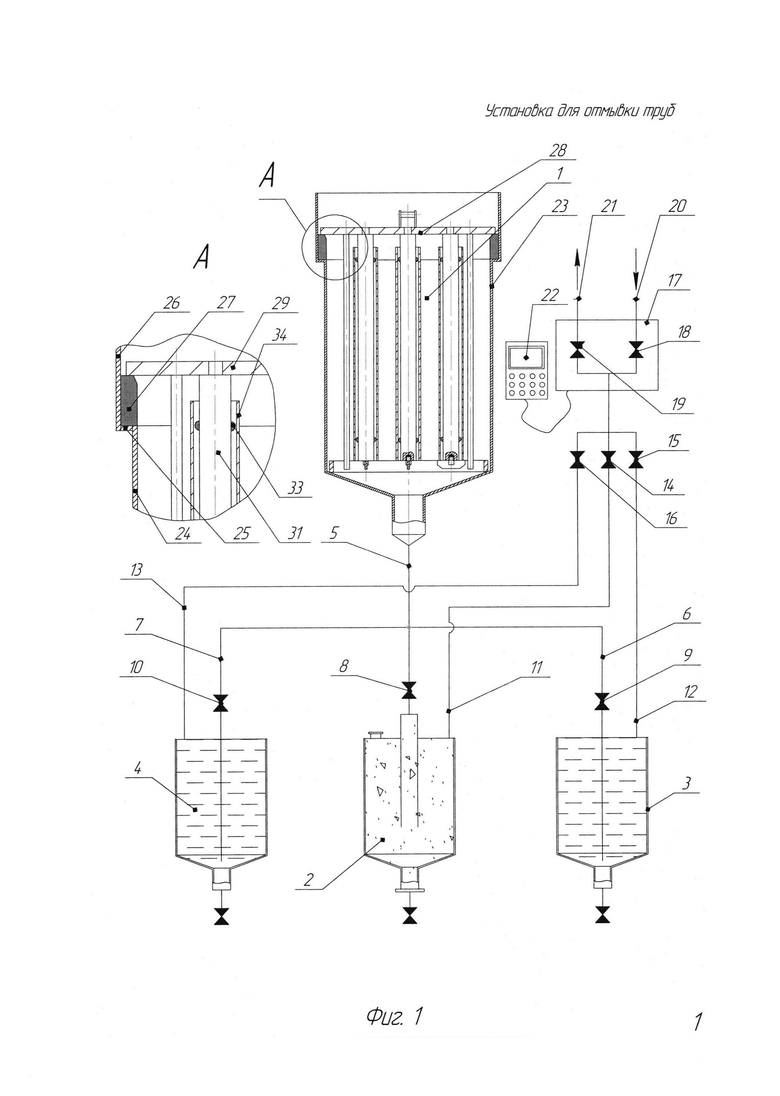

На фиг. 1 показана схема предлагаемой установки;

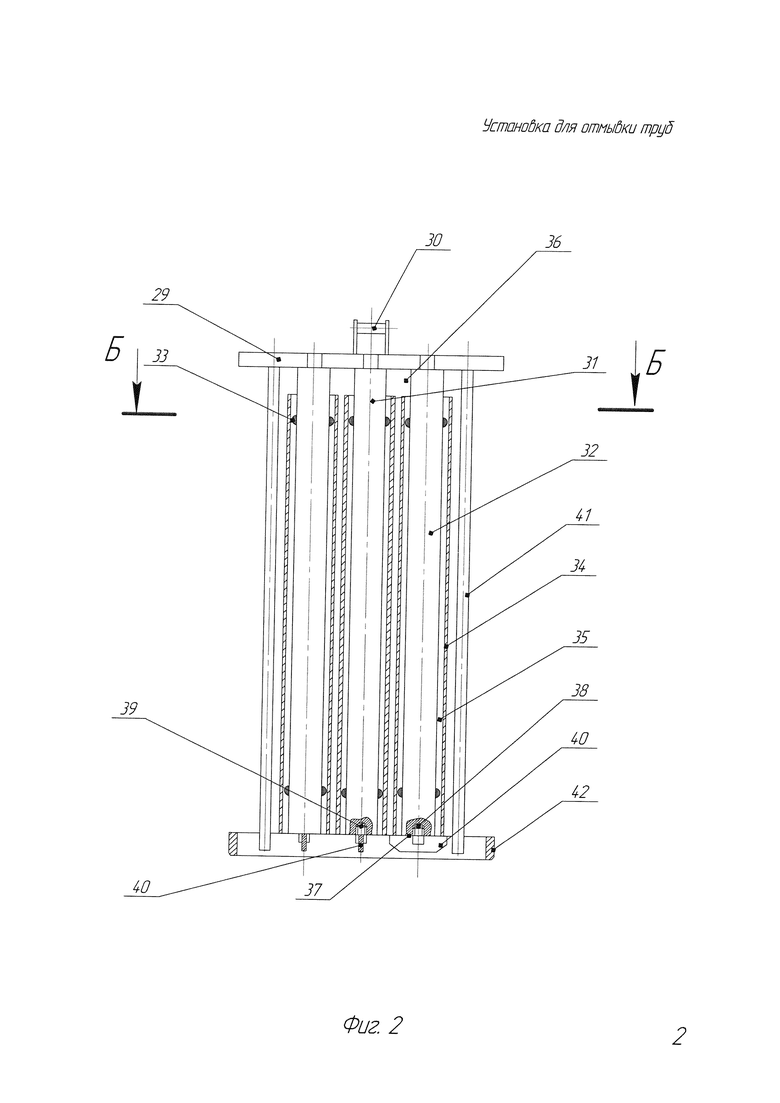

На фиг. 2 - держатель с отмываемыми трубами в разрезе;

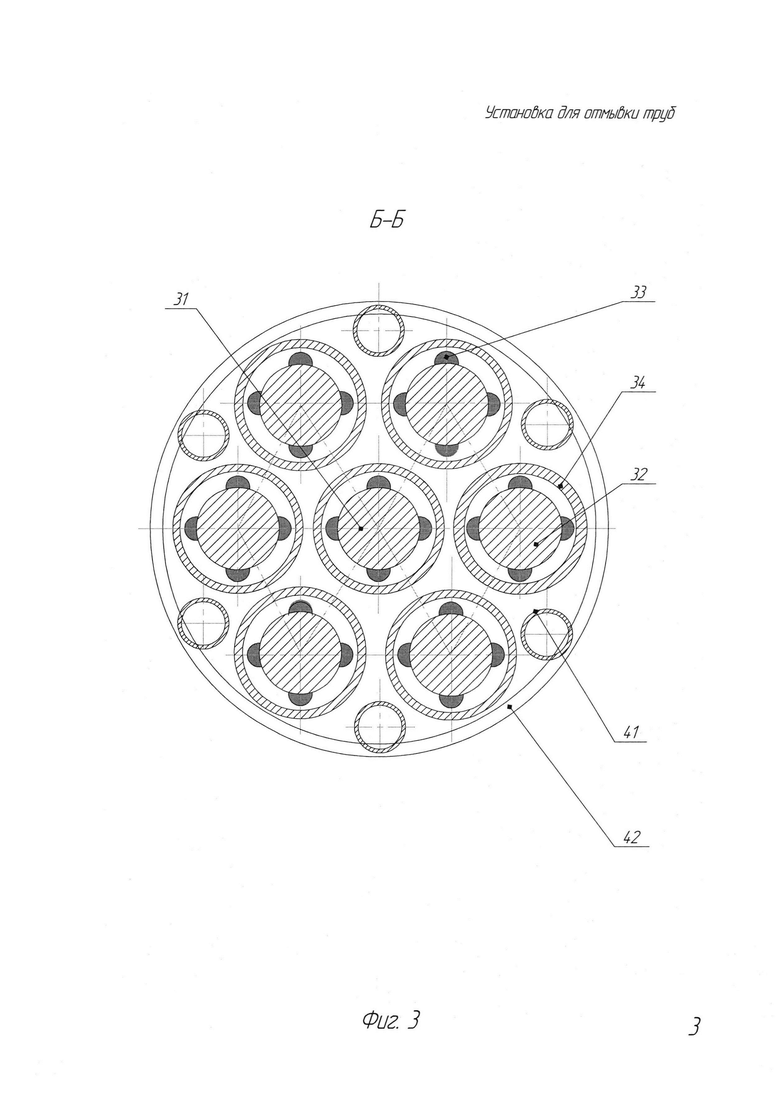

На фиг. 3 - разрез Б-Б на фиг. 2.

Предлагаемая установка (см. фиг. 1) содержит камеру мойки 1, камеру 2 для моющего агента, размещенную под камерой мойки 1, и камеры 3 и 4 промывной воды и пассивирующего раствора соответственно. Камеры 2, 3 и 4 соединяются с камерой 1 мойки нагнетательными трубопроводами 5, 6 и 7 с установленными на них запорными клапанами 8, 9 и 10 соответственно.

Камеры 2, 3 и 4 снабжены необходимыми штуцерами для приема реагентов, воды и полного опорожнения (на чертежах не показаны). Верхние части камер 2, 3 и 4 пульсопроводами 11, 12 и 13 с установленными на них запорными клапанами 14, 15 и 16 соответственно, соединяются с пневмораспределителем 17. Пневмораспределитель 17 состоит из клапанов 18 и 19, установленных на трубопроводах 20 и 21 подачи сжатого воздуха и сдувки сжатого воздуха из камер 2, 3 и 4 в вытяжную вентиляцию.

Открытие и закрытие клапанов 18 и 19 через заданные промежутки времени осуществляется автоматически с помощью пульта управления 22.

Камера мойки 1 содержит ступенчатый корпус 23, состоящий из обечайки 24, кольца 25 и обечайки 26. К кольцу 25 приварены опорные ребра 27. В камеру мойки 1 устанавливается держатель 28, опирающийся диском 29 на опорные ребра 27.

Держатель 28 (см. фиг. 2 и фиг. 3) состоит из прикрепленных к диску 29 с одной стороны - захвата 30, и с другой стороны - центрального 31 и дополнительных 32 стержней. На цилиндрической поверхности стержней 31 и 32 выполнены точечные наплавки 33, которые, после установки на стержни 31 и 32 отмываемых труб 34, обеспечивают кольцевой зазор 35.

При вертикальном положении держателя 28 между диском 29 и торцами отмываемых труб 34 образуется зазор 36. Для данного конкретного случая отмывки труб диаметром 95 мм с толщиной стенки 2 мм диаметр стержней 31 и 32 составляет 87 мм, высота наплавок 33 - 1,8 мм, а ширина кольцевого зазора 35 - до 2 мм. Длина труб 34 меньше длины стержней 31 и 32 на 15-20 мм, поэтому зазор 36 будет равен 15-20 мм.

На торцах 37 стержней 31 и 32 выполнены резьбовые отверстия 38, в которых установлены винты 39 с поперечной пластиной 40, фиксирующей трубы 34 на стержнях 31 и 32.

Центры стержней 31 и 32 (см. фиг. 3) расположены в вершинах равносторонних треугольников, длина стороны которых (расстояние между двумя соседними трубами 34) превышает наружный диаметр отмываемых труб 34. Для данного конкретного случая отмывки труб диаметром 95 мм с толщиной стенки 2 мм расстояние между соседними трубами 34 составляет 97 мм, и минимальный зазор между соседними трубами 34 также будет 2 мм.

Между периферийными дополнительными стержнями 32 к диску присоединены каркасные трубы 41, соединенные по торцам кольцом 42. Предлагаемая установка может быть снабжена подставкой, позволяющей устанавливать отмываемые трубы 34 на стержни 31 и 32 в горизонтальном положении, и ванной (на чертежах не показаны) для пассивации отмытых труб 34.

Предлагаемая установка работает следующим образом.

Держатель 28 переводится в горизонтальное положение и укладывается на ложемент 43 своими каркасными трубами 41. На центральный 31 и дополнительные 32 стержни устанавливаются отмываемые трубы 34 и фиксируются на них поперечными пластинами 40 винтов 39, ввертываемых в резьбовые отверстия 38. При установке труб 34 между их внутренними поверхностями и наружными поверхностями стержней 31 и 32 образуется кольцевой зазор 35 с помощью точечных наплавок 33. С помощью захвата 30 держатель 28 с пучком отмываемых труб 34 устанавливается в камеру 1 мойки, при этом держатель 28 своим диском 29 опирается на опорные ребра 27, приваренные к кольцу 25 камеры 1 мойки.

Для проведения отмывки в камере 2 подготавливается моющий агент с суспензированным абразивным материалом. Открывают клапаны 8 и 14, а клапаны 9, 10, 15 и 16 закрывают. На панели оператора пульта управления 22 вводятся оптимальные продолжительности нахождения клапанов 18 и 19 пневмораспределителя 17 в открытом положении, осуществляющих через пульсопровод 11 попеременную подачу сжатого воздуха в камеру 2 для моющего агента и сброс отработанного сжатого воздуха из нее. При открытии клапана 18 сжатый воздух из трубопровода 20 по пульсопроводу 11 поступает в камеру 2 и вытесняет моющий агент из нее через нагнетательный трубопровод 5 в камеру мойки 1. При вытеснении моющий агент по кольцевым зазорам 35 между внутренней поверхностью труб 34 и стержнями 31 и 32 и по зазорам между наружными поверхностями труб 34 поднимается вверх.

Продолжительность нахождения клапана 18 в открытом положении устанавливается на пульте управления 18 таким образом, чтобы максимальный уровень моющего агента, поступающего в камеру мойки 1, несколько превышал высоту отмываемых труб 34, частично поступая через зазоры между ребрами 27 в пространство, ограниченное обечайкой 26.

При достижении этого уровня клапан 18 закрывается и открывается клапан 19, сжатый воздух из камеры 2 для моющего агента сдувается через трубопровод 21 в вытяжную вентиляцию, а моющий агент из камеры 1 мойки 1 под действием гидростатического давления возвращается в камеру 2 для моющего агента. Далее процесс повторяется.

Таким образом, в камере 1 мойки происходит возвратно -поступательное движение моющего агента с суспензированным абразивным материалом. Амплитуда колебаний уровня моющего агента в камере 1 мойки регулируется устанавливаемой на пульте управления продолжительностью нахождения клапана 18 в открытом положении, при этом максимальное ее значение достигается колебанием уровня моющего агента по всей высоте отмываемых труб 34. В результате осуществляется снятие суспензированным абразивным материалом ржавчины и, тем самым, осуществляется эффективная отмывка внутренних и наружных поверхностей пучка труб 34.

После окончания отмывки труб 34 при останове установки, моющий агент самотеком возвращается в камеру 2. Клапаны 8 и 14 закрывают, а открывают клапаны 9 и 15, соединяя камеру 3 промывной воды с камерой 1 мойки и пневмораспределителем 17. Включают в работу воздухораспределитель 17 и осуществляют через пульсопровод 12 попеременную подачу сжатого воздуха в камеру 3 промывной воды и сброс отработанного сжатого воздуха из нее. При открытии клапана 18 сжатый воздух из трубопровода 20 по пульсопроводу 12 поступает в камеру 3 и вытесняет промывную воду из нее через нагнетательный трубопровод 6 в камеру мойки 1 по тем же кольцевым зазорам 35 между внутренней поверхностью труб 34 и стержнями 31 и 32 и по зазорам между наружными поверхностями труб 34, а при сбросе давления промывная вода возвращается в камеру 3. Таким образом, в камере 1 мойки происходит возвратно-поступательное движение промывной воды, которая смывает остатки суспензии с частицами абразивного материала.

После окончания промывки при останове установки, промывная вода самотеком возвращается в камеру 3. Клапаны 9 и 15 закрывают, а открывают клапаны 10 и 16, соединяя камеру 4 пассивирующего раствора с камерой 1 мойки и пневмораспределителем 17.

Для проведения пассивации отмытых поверхностей труб 34 включают в работу воздухораспределитель 17 и осуществляют через пульсопровод 13 попеременную подачу сжатого воздуха в камеру 4 промывной воды и сброс отработанного сжатого воздуха из нее. При открытии клапана 18 сжатый воздух из трубопровода 20 по пульсопроводу 13 поступает в камеру 4 и вытесняет пассивирующий раствор из нее через нагнетательный трубопровод 7 в камеру мойки 1 по тем же кольцевым зазорам 35 между внутренней поверхностью труб 34 и стержнями 31 и 32 и по зазорам между наружными поверхностями труб 34, а при сбросе давления пассивирующий раствор возвращается в камеру 4. При заполнении камеры 1 пассивирующим раствором и закрытии клапана 18 клапан 19 сброса сжатого воздуха из камеры 4 открывается не сразу, а через определенный промежуток времени, при котором пассивирующий раствор задерживается в камере 1 мойки, после чего сливается в камеру 4 и затем камера 1 мойки вновь заполняется свежим пассивирующим раствором из камеры 4.

После окончания пассивации вновь осуществляется промывка пучка труб 34 водой, а затем держатель 28 за захват 30 извлекается из камеры 1 мойки и укладывается на подставку. Отворачиваются винты 38 и трубы 34 снимаются со стержней 31 и 32.

Установка может содержать дополнительную ванну (на чертежах не показана) для пассивации труб 34 в случае, если пассивация будет иметь значительную продолжительность и задерживать проведение отмывки труб 34 в камере мойки 1.

Также предлагаемая установка может использоваться и для дезактивации труб.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ МОЙКИ И ДЕЗАКТИВАЦИИ | 2008 |

|

RU2367041C1 |

| УСТАНОВКА ДЛЯ ДЕЗАКТИВАЦИИ ТРУБОПРОВОДОВ И ИХ ОЧИСТКИ ОТ ОТЛОЖЕНИЙ | 2012 |

|

RU2507013C1 |

| УСТАНОВКА И СПОСОБ ДЕЗАКТИВАЦИИ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ ТРУБОПРОВОДОВ АЭС | 2024 |

|

RU2841277C1 |

| СПОСОБ ДИСТАНЦИОННОГО ОБЕЗЗАРАЖИВАНИЯ ВО ВРЕМЯ ПОЛЕТА ПОВЕРХНОСТИ БЕСПИЛОТНОГО ЛЕТАТЕЛЬНОГО АППАРАТА И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ ДАННОГО СПОСОБА | 2020 |

|

RU2729755C1 |

| КОМПЛЕКСНАЯ УСТАНОВКА ДЕЗАКТИВАЦИИ ТВЕРДЫХ РАДИОАКТИВНЫХ ОТХОДОВ И КОНДИЦИОНИРОВАНИЯ ОБРАЗУЮЩИХСЯ ЖИДКИХ РАДИОАКТИВНЫХ ОТХОДОВ | 2016 |

|

RU2695811C2 |

| ПУЛЬСАЦИОННЫЙ КЛАПАННЫЙ ПОГРУЖНОЙ НАСОС | 2007 |

|

RU2339101C1 |

| УСТРОЙСТВО ДЛЯ РАЗМЫВА ОСАДКА И ДЕЗАКТИВАЦИИ (ВАРИАНТЫ) | 2009 |

|

RU2400848C1 |

| Установка для очистки изделий | 1986 |

|

SU1353536A1 |

| УСТРОЙСТВО ДЛЯ ОТМЫВКИ И СУШКИ ПЛАСТИН | 2011 |

|

RU2460593C1 |

| Танк для хранения молока | 1975 |

|

SU575070A1 |

Изобретение относится к устройству для отмывки внутренней и наружной поверхностей труб от продуктов коррозии и последующей пассивации отмытых поверхностей, а также может быть использовано для дезактивации труб низкого уровня активности. Установка для отмывки труб содержит расположенные одна над другой и соединенные между собой трубопроводом камеру мойки и камеру для моющего агента, систему подачи сжатого воздуха с пневмораспределителем. Камера мойки сообщается с атмосферой. Пневмораспределитель соединен пульсопроводом с камерой для моющего агента. Захват содержит центральный и дополнительные стержни, для размещения на них пучка отмываемых труб. Между стержнями и внутренними поверхностями труб образован кольцевой зазор. Центры стержней расположены на диске в вершинах равносторонних треугольников, с обеспечением минимальных зазоров между камерой мойки и пучком отмываемых труб. К фланцу в местах наибольших зазоров между очищаемыми периферийными трубами и камерой мойки присоединены каркасные трубы, соединенные по торцам кольцом. Технический результат: обеспечение формирования пучка труб для отмывки их наружных и внутренних поверхностей от ржавчины. 4 з.п. ф-лы, 3 ил.

1. Установка для отмывки труб, включающая расположенные одна над другой и соединенные между собой трубопроводом камеру мойки, сообщающуюся с атмосферой, и камеру для моющего агента, систему подачи сжатого воздуха с пневмораспределителем, соединенным пульсопроводом с камерой для моющего агента, захват для размещения изделий в камере мойки с центральным стержнем, образующим минимальный зазор между стержнем и внутренней полостью отмываемого изделия, отличающаяся тем, что между захватом и центральным стержнем установлен диск, на котором вокруг центрального стержня параллельно ему упорядоченно установлены дополнительные стержни, центральный и дополнительные стержни выполнены с возможностью установки и фиксации на них отмываемых труб с образованием кольцевого зазора между их внутренними поверхностями и стержнями, стержни размещены на диске с обеспечением минимальных зазоров между камерой мойки и пучком отмываемых труб при его установке в камеру мойки, центры стержней расположены на диске в вершинах равносторонних треугольников с длиной стороны, превышающей наружный диаметр отмываемых труб, к фланцу в местах наибольших зазоров между очищаемыми периферийными трубами и камерой мойки присоединены каркасные трубы, соединенные по торцам кольцом.

2. Установка по п. 1, отличающаяся тем, что на торцах стержней выполнены резьбовые отверстия, в которые установлены винты с поперечной пластиной, фиксирующей отмываемые трубы на стержнях.

3. Установка по п. 1, отличающаяся тем, что на цилиндрической поверхности стержней выполнены точечные наплавки высотой, обеспечивающей требуемый кольцевой зазор между стержнем и внутренней поверхностью трубы.

4. Установка по п. 1, отличающаяся тем, что к камере мойки и к пневмораспределителю присоединены камера с промывной водой и камера с пассивирующим раствором.

5. Установка по п. 1, отличающаяся тем, что установка содержит ванну с пассивирующим раствором.

| УСТАНОВКА ДЛЯ МОЙКИ И ДЕЗАКТИВАЦИИ | 2008 |

|

RU2367041C1 |

| Установка для мойки полых изделий | 1980 |

|

SU917875A1 |

| WO 1993017804 A1, 16.09.1993 | |||

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ толщины | 0 |

|

SU177095A1 |

| Установка для мойки изделий | 1985 |

|

SU1258508A1 |

| Автоматическая сцепка для железнодорожных вагонов | 1929 |

|

SU19263A1 |

Авторы

Даты

2018-12-17—Публикация

2018-02-01—Подача