Уровень техники

Изобретение относится к коррозионно-стойкой и износостойкой инструментальной стали для холодной обработки и способу изготовления стали для холодной обработки и применению инструментальной стали для холодной обработки.

Уровень техники

Легированные азотом мартенситные инструментальные стали в последнее время появились на рынке и привлекли значительный интерес, потому что они объединяют высокую износостойкость и превосходную стойкость к коррозии. Эти стали обладают широким диапазоном применений, включая применение для формования агрессивных пластмасс, для ножей и других компонентов обработки пищи и для уменьшения коррозии, вызванной загрязнением в металлургической промышленности.

Данные стали обычно производят с помощью порошковой металлургии. Основной состав стали вначале тонко измельчают и затем подвергают азотированию, чтобы ввести требуемое количество азота в порошок. После этого порошок загружают в капсулу и подвергают горячему изостатическому прессованию (ГИП), чтобы получить изотропную сталь.

Количество углерода обычно понижают до очень низкого уровня по сравнению с обычными инструментальными сталями. Путем замещения большей части углерода азотом возможно заместить богатые хромом карбиды типа М7С3 и М23С6 очень стабильными твердыми частицами типа MN нитридов.

Достигают двух важных эффектов. Во-первых, относительно мягкую и анизотропную фазу М7С3 карбида (≈1700 ТВ (ед. твердости по Викерсу)) заменяют очень твердой и стабильной фазой небольших и равномерно распределенных частиц твердой фазы типа MN (≈ 2800 ТВ). Посредством этого износостойкость улучшается при той же объемной доле твердой фазы. Во-вторых, количество Сr, Мо и N в твердом растворе при температуре закалки значительно возрастает, потому что меньше хрома связывается в твердой фазе и потому что карбиды типа М23С6 и М7С3 не обладают какой-либо растворимостью для азота. В результате этого больше хрома остается в твердом растворе и упрочняется тонкая богатая хромом пассивирующая поверхностная пленка, что приводит к повышенной стойкости к общей коррозии и точечной коррозии.

Следовательно, для того, чтобы получить хорошую стойкость к коррозии, содержание углерода ограничивали до менее 0,3% С, предпочтительно менее 0,1% С в DE 4231695 А1 и до величины менее или равной 0,12% С в WO 2005/054531 А1.

Описание изобретения

Общей целью изобретения является обеспечение полученной путем порошковой металлургии (ПМ) легированной азотом инструментальной стали для холодной обработки, имеющей улучшенные свойства, в частности хорошую стойкость к коррозии в сочетании с высокой твердостью.

Частной целью является обеспечение легированной азотом мартенситной инструментальной стали для холодной обработки, имеющей улучшенную коррозионную стойкость при фиксированном содержании хрома.

Дополнительной целью является обеспечение способа получения указанного материала.

Вышеупомянутых целей, а также дополнительных преимуществ достигают в значительной мере путем обеспечения инструментальной стали для холодной обработки, имеющей состав, представленный в пунктах формулы изобретения, описывающих сплав.

Изобретение определяется формулой изобретения.

Подробное описание изобретения Далее кратко объясняется важность отдельных элементов и их взаимодействия друг с другом, а также ограничения по химическим составляющим заявленного сплава. Все процентные доли химического состава стали приведены в масс. % во всем описании.

Углерод (0,3-0,8%)

должен присутствовать в минимальном содержании, составляющем 0,3%, предпочтительно по меньшей мере 0,35%. При высоких содержаниях углерода в стали образуются карбиды типа М23С6 и М7С3. Содержание углерода поэтому не должно превышать 0,8%. Верхний предел для углерода можно установить на уровне 0,7% или 0,6%. Предпочтительно содержание углерода ограничено 0,5%. Предпочтительные интервалы составляют 0,32-0,48%, 0,35-0,45%, 0,37-0,44% и 0,38-0,42%. В любом случае, количество углерода необходимо регулировать так, чтобы количество карбидов типа М23С6 и М7Сз в стали ограничивалось 10 об. %, предпочтительно сталь не содержит указанные карбиды.

Азот (1,0-2,2%)

В отличие от углерода, азот нельзя включить в М7Сз. Содержание азота поэтому должно быть намного выше содержания углерода, чтобы избежать осаждения М7Сз карбидов. Чтобы получить требуемый тип и требуемое количество твердых фаз, содержание азота уравновешивают с содержаниями сильных карбидообразующих элементов, в частности ванадия. Содержание азота ограничено 1,0-2,2%, предпочтительно 1,1-1,8% или 1,3-1,7%.

(С+N) (1,3-2,2%)

Общее количество углерода и азота является существенным признаком настоящего изобретения. Объединенное количество (С+N) должно находиться в интервале 1,3-2,2%, предпочтительно 1,7-2,1% или 1,8 - 2,0%.

C/N (0,17-0,50)

Надлежащий баланс углерода и азота является существенным признаком настоящего изобретения. Путем регулирования содержаний углерода и азота можно регулировать тип и количество твердых фаз. В частности, количество гексагональной фазы М2Х уменьшается после закалки. Отношение C/N поэтому должно составлять 0,17 - 0,50. Нижний предел отношения может составлять 0,18, 0,19, 0,20, 0,21, 0,22, 0,23, 0,24 или 0,25. Верхний предел может составлять 0,5, 0,48, 0,46, 0,45, 0,44, 0,42, 0,40, 0,38, 0,36 или 0,34. Верхний предел можно свободно объединить с нижним пределом. Предпочтительные интервалы составляют 0,20-0,46 и 0,22-0,45.

Хром (13-30%)

Когда он присутствует в растворенном количестве, составляющем по меньшей мере 11%, хром приводит к образованию пассивирующей пленки на поверхности стали. Хром должен присутствовать в стали в количестве от 13 до 30%, чтобы придать стали хорошую способность принимать закалку и стойкость к окислению и коррозии. Предпочтительно хром присутствует в количестве, составляющем более 16%, чтобы гарантировать хорошую стойкость к точечной коррозии. Нижний предел устанавливают в соответствии с предполагаемым применением, и он может составлять 17%, 18%, 19%, 20%, 21% и 22%. Однако, хром является сильным образующим феррит элементом и для того, чтобы избежать феррита после закалки, его количество необходимо регулировать. По практическим соображениям верхний предел можно понизить до 26%, 24% или даже 22%. Предпочтительные интервалы включают 16-26%, 18-24%, 19-21%, 20-22% и 21-23%.

Молибден (0,5-3,0%)

Известно, что Мо обладает очень благоприятным влиянием на способность принимать закалку. Также известно, что он улучшает стойкость к точечной коррозии. Минимальное содержание составляет 0,5% и его можно установить на уровне 0,6%, 0,7%, 0,8% или 1,0%. Молибден является сильным карбидообразующим элементом, а также сильным образующим феррит элементом. Максимальное содержание молибдена поэтому составляет 3,0%. Предпочтительно Мо ограничен 2,0%, 1,7% или даже 1,5%.

Вольфрам (≤1%)

В принципе, молибден можно заменить вдвое большим количеством вольфрама. Однако, вольфрам дорог, а также он сложен при обработке металлолома. Максимальное количество вольфрама поэтому ограничено 1%, предпочтительно 0,2% и наиболее предпочтительно не производят никаких добавлений.

Ванадий (2,0-5,0%)

Ванадий образует равномерно распределенные первичные осажденные нитрокарбиды типа M(N,C) в матрице стали. В настоящих сталях М в основном является ванадием, однако могут присутствовать значительные количества Сr и Мо. Ванадий поэтому должен присутствовать в количестве 2-5%. Верхний предел можно установить на уровне 4,8%, 4,6%, 4,4%, 4,2% или 4,0%. Нижний предел может составлять 2,2%, 2,4%, 2,5%, 2,6%, 2,7%, 2,8% и 2,9%. Верхний и нижний пределы можно свободно объединить в пределах, представленных в пункте 1 формулы изобретения. Предпочтительный интервал включает 2-4%.

Ниобий (≤2,0%)

Ниобий похож на ванадий в том, что он образует нитрокарбиды типа M(N,C), и его в принципе можно использовать для замены ванадия, однако это требует двойного количества ниобия по сравнению с ванадием. Следовательно, максимальное добавление Nb составляет 2,0%. Объединенное количество (V+Nb/2) должно составлять 2,0-5,0%. Однако, Nb приводит к более угловатой форме M(N,C). Предпочтительное максимальное количество поэтому составляет 0,5%. Предпочтительно не добавляют никакого ниобия.

Кремний (≤1,0%)

Кремний используют для раскисления. Si присутствует в стали в растворенной форме. Si является сильным образующим феррит элементом и поэтому должен быть ограничен величиной ≤1,0%.

Марганец (0,2-2,0%)

Марганец вносит вклад в улучшение способность стали принимать закалку и вместе с серой марганец вносит вклад в улучшение способности к механической обработке путем образования сульфидов марганца. Марганец поэтому должен присутствовать в минимальном содержании, составляющем 0,2%, предпочтительно по меньшей мере 0,3%. При повышенных содержаниях серы марганец предотвращает хрупкость стали при температуре красного каления. Сталь должна содержать максимум 2,0%, предпочтительно максимум 1,0% Мn. Предпочтительные интервалы составляют 0,2-0,5%, 0,2-0,4%, 0,3-0,5% и 0,3-0,4%.

Никель (≤5,0%)

Никель является возможным элементом и может присутствовать в количестве, составляющем до 5%. Он придает стали хорошую способность принимать закалку и пластичность. Из-за его высокой стоимости содержание никеля в стали нужно ограничить настолько, насколько это возможно. Соответственно, содержание Ni ограничивают 1%, предпочтительно 0,25%.

Медь (≤3,0%)

Си является возможным элементом. Она может вносить вклад в увеличение твердости и стойкости стали к коррозии. Если ее используют, предпочтительный интервал составляет 0,02-2% и наиболее предпочтительный интервал составляет 0,04-1,6%. Однако, невозможно экстрагировать медь из стали после того, как она была добавлена. Это делает существенно более трудной разделку лома. По этой причине медь обычно сознательно не добавляют.

Кобальт (≤10,0%)

Со является возможным элементом. Он вносит вклад в увеличение твердости мартенсита. Максимальное количество составляет 10% и, если он добавлен, эффективное количество составляет от примерно 4 до 6%. Однако, из практических соображений, таких как переработка металлолома, не осуществляют преднамеренного добавления Со. Предпочтительное максимальное содержание составляет 0,2%.

Сера (≤0,5%)

S вносит вклад в улучшение способности к механической обработке стали. При более высоких содержаниях серы существует опасность хрупкости стали при температуре красного каления. Помимо этого, высокое содержание серы может оказывать негативное влияние на усталостные свойства стали. Сталь поэтому должна содержать ≤0,5%, предпочтительно ≤0,035% серы.

Be, Bi, Se, Mg и РЗМ (редкоземельные металлы)

Эти элементы можно добавлять в сталь в заявленных количествах, чтобы дополнительно улучшить способность к механической обработке, обрабатываемость в горячем состоянии и/или свариваемость.

Бор (≤0,01%)

Бор можно использовать для того, чтобы дополнительно увеличить твердость стали. Его количество ограничено 0,01%, предпочтительно ≤0,004%.

Ti, Zr, Al и Та

Эти элементы являются карбидообразующими и могут присутствовать в сплаве в заявленных интервалах для изменения состава твердых фаз. Однако, обычно никакой их этих элементов не добавляют.

Твердые фазы

Общее содержание твердых фаз MX, М2Х, М23С6 и М7С3 не должно превышать 50 об. %, где М является одним или более из указанных выше металлов, в частности V, Мо и/или Сr, и X представляет собой С, N и/или В, и где содержания указанных твердых фаз удовлетворяет следующим требованиям (в об. %):

Более предпочтительно содержание MX составляет 5-15 об.%, содержание М2Х составляет <3 об. % и содержание М23С6+М7С3 составляет ≤3 об. %. Наиболее предпочтительно сталь не содержит компонент М7С3.

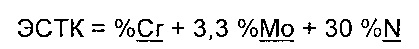

ЭСТК

Эквивалент стойкости к точечной коррозии (ЭСТК) часто используют для количественного определения стойкости к точечной коррозии нержавеющих сталей. Более высокое значение указывает на более высокую стойкость к точечной коррозии. Для мартенситных нержавеющих сталей с высоким содержанием азота можно использовать следующее выражение

где

и

и  являются вычисленными равновеснымисодержаниями растворенными в матрице при температуре аустенизации (ТА), и где содержание растворенного в аустените хрома составляет по меньшей мере 13%. Растворенные содержания можно вычислить с помощью программного обеспечения Thermo-Calc для действительной температуры аустенизации (ТА) и/или измерить в стали после быстрого охлаждения.

являются вычисленными равновеснымисодержаниями растворенными в матрице при температуре аустенизации (ТА), и где содержание растворенного в аустените хрома составляет по меньшей мере 13%. Растворенные содержания можно вычислить с помощью программного обеспечения Thermo-Calc для действительной температуры аустенизации (ТА) и/или измерить в стали после быстрого охлаждения.

Температура аустенизации (ТА) находится в диапазоне 950-1200°С, обычно 1080-1150°С.

Из приведенных выше рассуждений следует, что состав аустенита при температуре аустенизации может оказывать значительное влияние на стойкость стали к точечной коррозии. Низший предел для вычисленного значения ЭСТК может составлять 25, 26, 27, 28, 29, 30, 31, 32 или 33.

Нержавеющие стали с высоким содержанием азота основаны на замещении углерода азотом. Путем замещения большей части углерода азотом можно заместить богатые хромом карбиды типа М7С3 и М23С6 очень стабильными твердыми частицами типа MN нитридов. Количество Сr, Мо и N в твердом растворе при температуре закалки следовательно очень сильно возрастает, потому что меньше хрома связывается в твердой фазе и потому что карбиды типа М7С3 и М23С6 не обладают какой-либо растворимостью для азота. В результате больше хрома остается в твердом растворе и упрочняется тонкая богатая хромом пассивирующая поверхностная пленка, что приводит к повышенной стойкости к общей коррозии и точечной коррозии. Соответственно, следует ожидать, что стойкость к точечной коррозии должна уменьшаться, если углерод замещает часть азота. Известные в уровне техники нержавеющие стали с высоким содержанием азота поэтому имеют низкое содержание углерода.

Однако, авторы настоящего изобретения неожиданно обнаружили, что можно увеличить стойкость к коррозии путем повышения содержания углерода до примерно 0,3%, как будет обсуждено в связи с примерами.

Производство стали

Инструментальную сталь, имеющую заявленный химический состав, можно получить путем обычного газового распыления, за которым следует азотирование порошка перед ГИП. Содержание азота в стали после газового распыления обычно составляет менее 0,2%. Остальной азот затем добавляют в течение азотирования порошка. После затвердевания сталь можно использовать в той форме, что реализована путем ГИП, или придать стали требуемую форму. Обычно сталь подвергают закалке и отпуску перед использованием. Аустенизацию можно выполнять путем отжига при температуре (ТА) аустенизации в интервале 950-1200°С, обычно 1080-1150°С. Обычной обработкой является отжиг при 1080°С в течение 30 минут. Сталь можно закалить путем быстрого охлаждения в вакуумной печи путем глубокого охлаждения в жидком азоте и затем подвергнуть отпуску при 200°С 2 раза по 2 часа (2×2 ч).

Пример 1

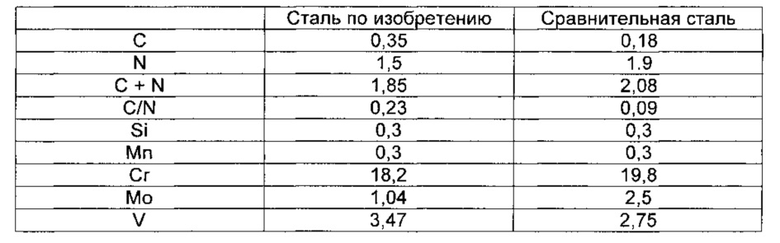

В этом примере сталь по изобретению сравнивают со сталью, имеющей более низкое содержание углерода и другое соотношение углерода и азота. Обе стали были получены с помощью порошковой металлургии.

Основные составы для сталей расплавляли и подвергали газовому распылению. Затем полученные порошки подвергали азотированию, чтобы ввести требуемое количество азота в порошки. Содержание азота увеличивали от примерно 0,1% до соответствующего содержания.

После азотирования порошки трансформировали в изотропные твердые стальные тела путем обычного горячего изостатического прессования (ГИП) при 1100°С в течение 2 часов. Приложенное давление составляло 100 МПа.

Полученные таким образом стали имели следующие составы (в масс. %)

остальное составляли железо и примеси.

Стали аустенизировали при 1080°С в течение 30 минут и закаляли путем быстрого охлаждения с помощью глубокого охлаждения в жидком азоте в вакуумной печи, после чего подвергали отпуску при 200°С 2 раза по 2 часа (2×2 ч). Сталь по изобретению имела твердость 60 HRC (твердость по Роквеллу по шкале С) и сравнительная сталь имела твердость 58 HRC.

Микроструктура сплава состояла из отпущенного мартенсита и твердых фаз. В микроструктуре обеих сталей были идентифицированы две отчетливые твердые фазы: MX и М2Х.

В сравнительной стали гексагональная М2Х была основной фазой и гранецентрированная кубическая MX фаза была в меньшинстве. Однако, в стали по изобретению MX была основной фазой и М2Х была фазой, представленной в меньшинстве.

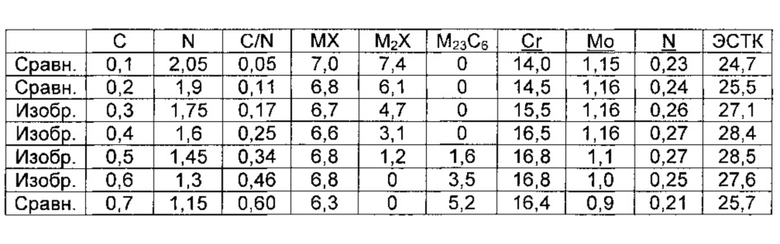

Подверженность материалов точечной коррозии экспериментально исследовали с помощью кривой анодной поляризации. Электрохимическую ячейку с насыщенным Ag/AgCl электродом сравнения и углеродным ячеистым противоэлектродом использовали для циклических поляризационных измерений. Для измельченного до 500 меш образца сперва регистрировали потенциал разомкнутой цепи (ПРЦ) с помощью раствора 0,1М NaCl, чтобы убедиться в том, что достигнут стабильный потенциал. Затем выполняли циклические поляризационные измерения со скоростью сканирования 10 мВ/мин. Начальный потенциал составлял -0,2 В относительно ПРЦ и конечный потенциал устанавливали на уровне ПРЦ. Путем выбора настройки программного обеспечения сканирование потенциала в сторону увеличения автоматически изменялось на противоположное, когда плотность анодного тока достигала 0,1 мА/см2.

На Фиг. 1 описана схематическая кривая анодной поляризации и информация, которую можно получить из данной кривой. Прямое сканирование дает информацию о начале точечной коррозии и обратное сканирование обеспечивает информацию о поведении репассивирования сплавов. Еb представляет собой значение потенциала для точечного коррозионного разрушения, выше которого возникают новые коррозионные язвы и существующие коррозионные язвы распространяются. По мере уменьшения потенциала при обратном сканировании, имеется уменьшение плотности тока. Сплав репассивируется, когда обратное сканирование пересекает прямое сканирование. Ер является потенциалом репассивирования или защитным потенциалом, то есть потенциалом, ниже которого не происходит никакой точечной коррозии. Разница между Еb и Ер характеризует подверженность точечной и контактной коррозии. Чем больше разница, тем больше подверженность.

В таблице 1 показано, что сталь по изобретению с повышенным содержанием углерода имеет меньшую склонность подвергаться локальной коррозии, а также что сталь по изобретению также репассивируется более легко, чем сравнительная сталь. Соответственно, сталь по изобретению намного менее чувствительна к точечной и контактной коррозии.

Эти результаты были полностью неожиданными, потому что сталь по изобретению имела более низкие содержания Сr, Мо и N чем сравнительная сталь. Причины этого в настоящее время не вполне понятны. Однако, авторы настоящего изобретения предполагают, что данные различия могут быть связаны с типом и количеством твердых фаз, остающихся в стали после аустенизации и быстрого охлаждения.

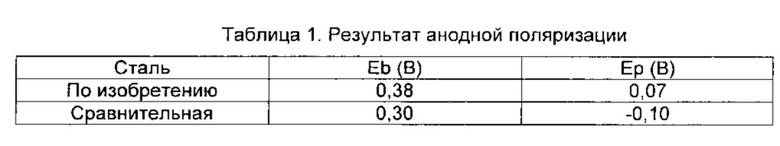

Пример 2

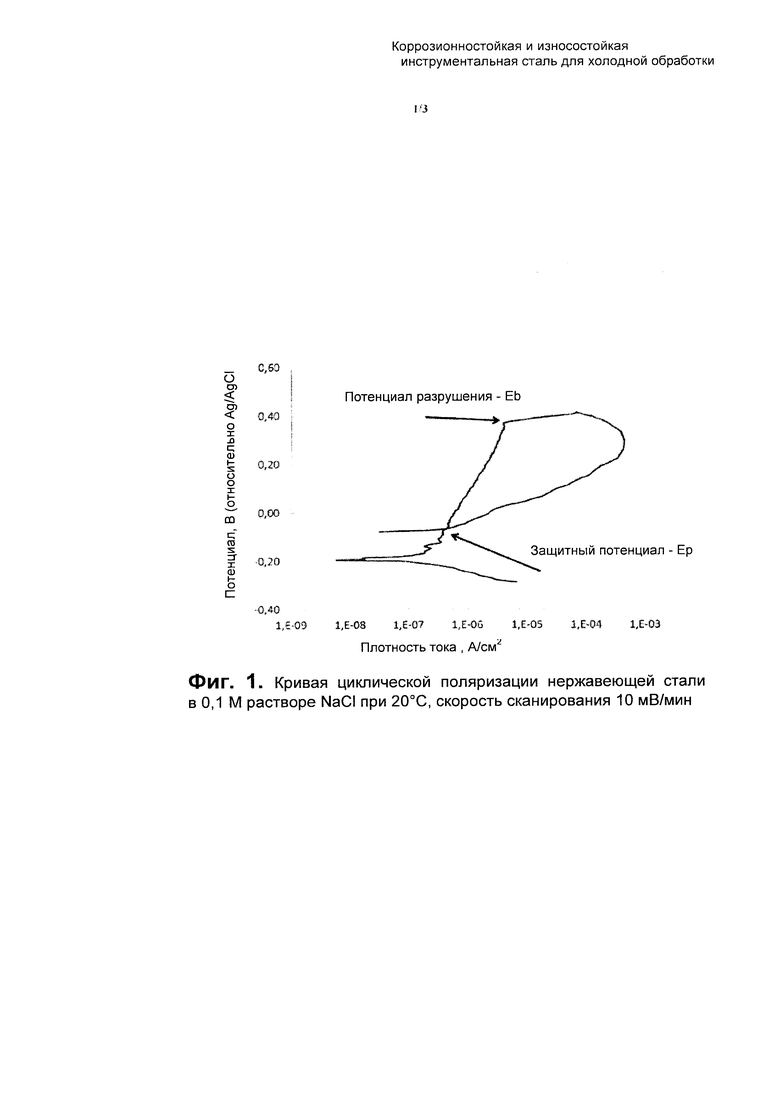

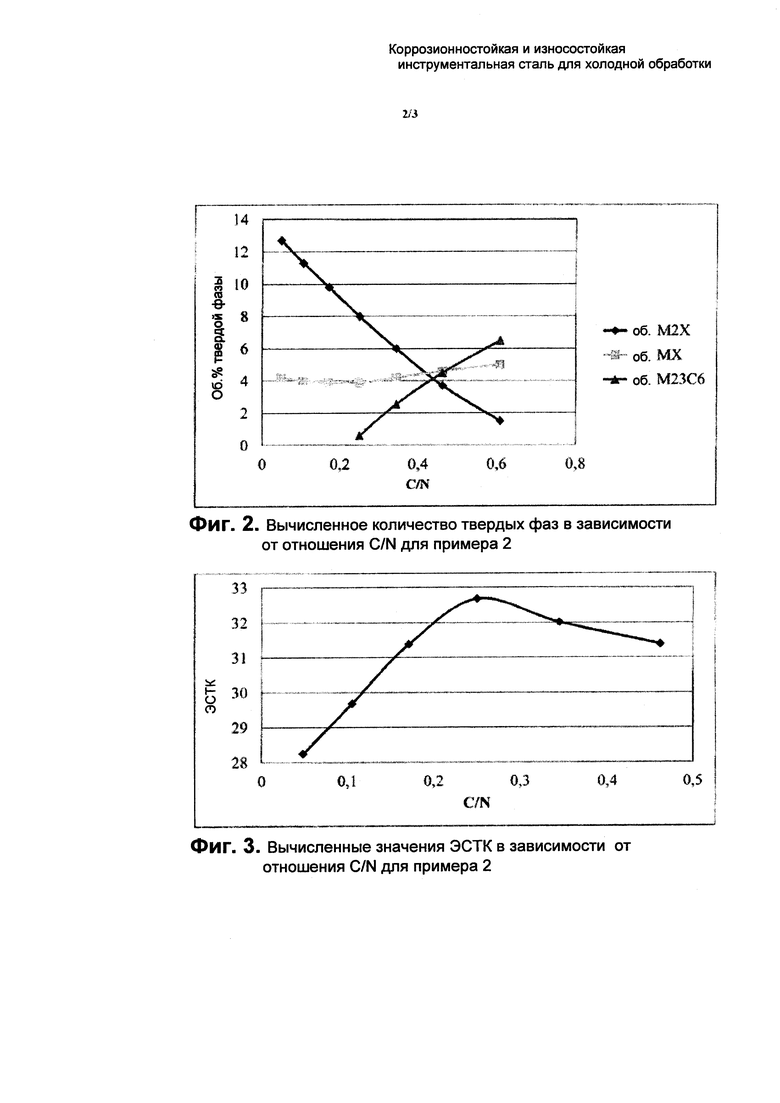

Влияние относительных количеств углерода и азота на образование различных твердых фаз в стали вычисляли в Thermo-Calc для сталей, имеющих различные содержания С и N и следующий основной состав в масс. %: Сr 19,8, Мо 2,5, V 2,75, Si 0,3, Мn 0,3, остальное Fe.

Таблица 2. Результаты примера 2 при 1080°С.

Концентрации элементов в масс.%. Твердые фазы в об. %.

и

и  обозначают вычисленные растворенные содержания данных элементов в матрице при 1080°С. ЭСТК вычисляют из растворенных содержаний компонентов.

обозначают вычисленные растворенные содержания данных элементов в матрице при 1080°С. ЭСТК вычисляют из растворенных содержаний компонентов.

На Фиг. 2 показано количество твердых фаз в зависимости от отношения C/N, и можно видеть, что количество М2Х быстро уменьшается с увеличением отношения C/N. Однако, М23С6 начинает образовываться уже при отношении C/N, составляющим примерно 0,25.

На Фиг. 3 показаны вычисленные значения ЭСТК в зависимости от отношения C/N, и можно видеть, что наибольшие величины получают для сталей по изобретению.

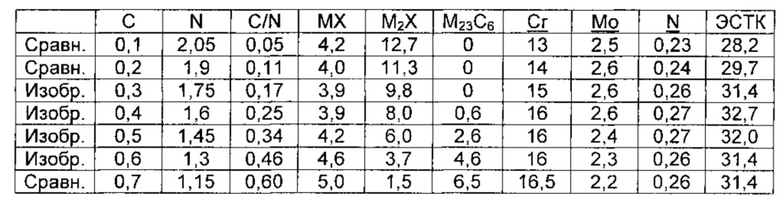

Пример 3

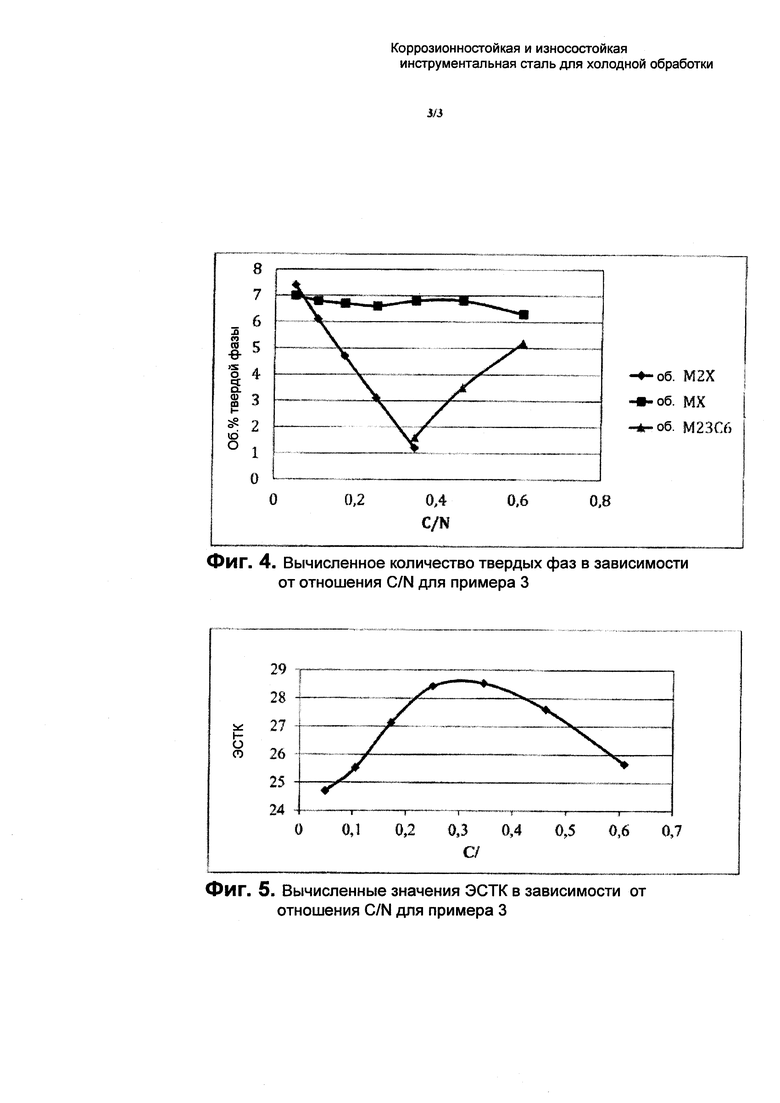

Влияние относительных количеств углерода и азота на образование различных твердых фаз в стали вычисляли в Thermo-Calc для сталей, имеющих различные содержания С и N и следующий основной состав, в масс. %: Сr 18,2, Мо 1,04, V 3,47, Si 0,3, Мn 0,3, остальное Fe.

Таблица 3. Результаты примера 3 при 1080°С. Концентрации элементов в масс. %. Твердые фазы в об. %.

и

и  обозначают вычисленные растворенные содержания данных элементов в матрице при 108°С. ЭСТК вычисляют из растворенных содержаний компонентов.

обозначают вычисленные растворенные содержания данных элементов в матрице при 108°С. ЭСТК вычисляют из растворенных содержаний компонентов.

На Фиг. 4 показано количество твердых фаз в зависимости от отношения C/N, и можно видеть, что количество М2Х очень быстро уменьшается с увеличением отношения C/N. Также можно видеть, что М23С6 начинает образовываться уже при отношении C/N, составляющим примерно 0,3.

На Фиг. 5 показаны вычисленные значения ЭСТК в зависимости от отношения C/N, и снова можно видеть, что наибольшие величины получают для сталей по изобретению.

Эти результаты подтверждают, что надлежащий баланс углерода и азота является существенным признаком настоящего изобретения. Тщательно регулируемое увеличение содержания углерода можно осуществить без получения проблем с карбидами типа М23С6 и М7Сз в стали. Эти результаты также показывают, что если содержания углерода и азота регулируют как определено в формуле изобретения, тогда количество гексагональной фазы М2Х уменьшается после закалки. Эту фазу в основном называют Cr2N, однако она может также включать существенное количество Мо. Уменьшение количества М2Х является результатом растворения в течение аустенизации. Хотя часть этих элементов при определенных условиях можно обнаружить в повышенной доле MX (Фиг. 2), должно быть ясно, что растворение М2Х приводит к повышенному количеству растворенных в матрице Сr, Мо и N с соответствующим увеличением ЭСТК до определенного предела. После этого значение ЭСТК уменьшается в результате образования М23С6, потому что указанная фаза богата Сr и Мо.

Другой механизм, который может вносить вклад в улучшенную стойкость к коррозии, описанный в таблице 1 и на Фиг. 1, может состоять в том, что граничные области, окружающие твердую фазу М2Х, могут быть обеднены Сr и Мо из-за образования богатой Сr и Мо М2Х.

Другой возможный механизм, который может влиять на стойкость к коррозии, заключается в том, что повышенное содержание углерода в твердой фазе MX может приводить к более низкой растворимости Сr в этой фазе. Это должно приводить к пониженной объемной доли MX и большему удерживанию хрома в твердом растворе, что помогает улучшить стойкость к коррозии.

Соответственно, в настоящем изобретении обеспечивают предоставление получаемой путем порошковой металлургии (ПМ) легированной азотом инструментальной стали для холодной обработки, имеющей улучшенную стойкость к коррозии в сочетании с высокой твердостью.

Промышленная применимость

Инструментальная сталь для холодной обработки по настоящему изобретению особенно подходит в применениях, требующих хорошей износостойкости в сочетании с высокой стойкостью к точечной коррозии.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛЕГИРОВАННЫЕ СТАЛИ И ИНСТРУМЕНТЫ ИЛИ ДЕТАЛИ, ИЗГОТОВЛЕННЫЕ ИЗ ЛЕГИРОВАННОЙ СТАЛИ | 2006 |

|

RU2420602C2 |

| Инструментальная сталь для холодной обработки | 2015 |

|

RU2695692C2 |

| ЗАГОТОВКА ДЛЯ ИЗДЕЛИЯ С ДАМАССКИМ УЗОРОМ | 2019 |

|

RU2790131C2 |

| УДЛИНЕННЫЙ ЭЛЕМЕНТ И СТАЛЬ ДЛЯ УДАРНОГО БУРЕНИЯ | 2001 |

|

RU2255134C2 |

| ЛЕГИРОВАННАЯ ИНСТРУМЕНТАЛЬНАЯ СТАЛЬ, ИНСТРУМЕНТ ДЛЯ ПЛАСТИЧЕСКОГО ФОРМОВАНИЯ И ЗАКАЛЕННАЯ ЗАГОТОВКА | 2001 |

|

RU2266347C2 |

| Нержавеющая сталь и корпус режущего инструмента, изготовленный из нержавеющей стали | 2014 |

|

RU2674540C2 |

| ЛЕГИРОВАННАЯ СТАЛЬ, ДЕРЖАТЕЛЬ ИЛИ ДЕТАЛЬ ДЕРЖАТЕЛЯ ДЛЯ ИНСТРУМЕНТА ДЛЯ ФОРМОВАНИЯ ПЛАСТМАСС, УПРОЧНЕННАЯ ЗАКАЛКОЙ ЗАГОТОВКА ДЛЯ ДЕРЖАТЕЛЯ ИЛИ ДЕТАЛИ ДЕРЖАТЕЛЯ, СПОСОБ ПРОИЗВОДСТВА ЛЕГИРОВАННОЙ СТАЛИ | 2007 |

|

RU2425170C2 |

| Инструментальная сталь для холодной обработки | 2015 |

|

RU2691327C2 |

| ПРУЖИННАЯ СТАЛЬ, СПОСОБ ИЗГОТОВЛЕНИЯ ПРУЖИНЫ ИЗ ТАКОЙ СТАЛИ И ПРУЖИНА ИЗ ЭТОЙ СТАЛИ | 2006 |

|

RU2397270C2 |

| ИНСТРУМЕНТАЛЬНАЯ СТАЛЬ ДЛЯ ГОРЯЧЕЙ ОБРАБОТКИ | 2016 |

|

RU2728149C2 |

Изобретение относится к коррозионно-стойким и износостойким инструментальным сталям для холодной обработки, полученным методом порошковой металлургии. Сталь содержит, мас.%: С 0,3-0,8, N 1,0-2,2, Si≤1,0, Mn 0,2-2,0, Cr 13-30, Mo 0,5-3,0, W≤1, V 2,0-5,0, Nb≤2,0, (Ti+Zr+Al)≤7,0, Ta≤0,5, Со≤10,0, Ni≤5,0, Cu≤3,0, Sn≤0,3, В≤0,01, Be≤0,2, Bi≤0,3, Se≤0,3, Te≤0,3, Mg≤0,01, P3M≤0,2, Ca≤0,05, S≤0,5, железо и примеси - остальное, при выполнении следующих условий: (C+N)= 1,3-2,2, C/N=0,17-0,50, (Mo+W/2)=0,5-3,0, (V+Nb/2)= 2,0-5,0. Способ получения стали с помощью порошковой металлургии включает распыление стального сплава, имеющего химический состав, соответствующий химическому составу заявленного сплава без содержания азота, обработку порошка азотированием таким образом, чтобы отрегулировать содержание азота в сплаве до содержания, определенного в заявленном сплаве, загрузку порошка в капсулу, проведение ГИП капсулы с образованием стали и осуществление ее закалки и отпуска. Изобретение направлено на получение стали с высокой износостойкостью и коррозионной стойкостью. 2 н. и 12 з.п. ф-лы, 3 пр., 3 табл., 5 ил.

1. Изготовленная методом порошковой металлургии сталь, состоящая из, масc.%:

при выполнении следующих условий:

(С+N) - 1,3-2,2; C/N - 0,17-0,50; (Mo+W/2) - 0,5-3,0; (V+Nb/2) - 2,0-5,0.

2. Сталь по п. 1, в которой верхний предел содержания V ограничен 4,8%, 4,6%, 4,4%, 4,2% или 4,0%.

3. Сталь по п. 1, в которой для содержания компонентов выполняется по меньшей мере одно из следующих условий, мас.%:

4. Сталь по п. 1, в которой для содержания компонентов выполняется по меньшей мере одно из следующих условий, мас.%:

5. Сталь по п. 1, в которой для содержания компонентов выполняется по меньшей мере одно из следующих условий, мас.%:

6. Сталь по п. 1, в которой микроструктура состоит из отпущенного мартенсита и твердых фаз, включающих одну или более фаз, выбранных из MX, М2Х, М23С6 и М7С3, при этом сталь имеет твердость 58-64 HRC, предпочтительно 60-62 HRC.

7. Сталь по п. 6, в которой твердые фазы MX, М2Х, М23С6 и М7С3 содержатся в следующем количестве, об.%:

где М представляет собой один или более элементов из V, Мо и Cr, и X представляет собой один или более элементов из С, N или В.

8. Сталь по п. 1, которая при температуре аустенизации, ТA, составляющей 1080°С, имеет вычисленный ЭСТК ≥18, где ЭСТК = Сr+3,3Мо+30N, при этом Cr, Мо и N являются вычисленными равновесными содержаниями элементов, растворенных в матрице при ТА, а содержание растворенного в аустените хрома составляет по меньшей мере 13%.

9. Сталь по п. 1, которая при температуре аустенизации, ТА, составляющей 1080°С, имеет вычисленный ЭСТК ≥20, где ЭСТК = Cr+3,3Мо+30N, при этом Cr, Мо и N являются вычисленными равновесными содержаниями элементов, растворенных в матрице при ТА, а содержание растворенного в аустените хрома составляет по меньшей мере 16%.

10. Сталь по п. 1, которая при температуре аустенизации, ТА, составляющей 1080°С, имеет вычисленный ЭСТК ≥22, где ЭСТК = Cr+3,3Мо+30N, при этом Cr, Мо и N являются вычисленными равновесными содержаниями элементов, растворенных в матрице при ТА.

11. Сталь по любому из пп. 1-10, которая при температуре аустенизации, ТА, составляющей 1080°С, имеет вычисленный ЭСТК ≥25, где ЭСТК = Cr+3,3Мо+30N, при этом Cr, Мо и N являются вычисленными равновесными содержаниями элементов, растворенных в матрице при ТА.

12. Способ получения стали методом порошковой металлургии, включающий распыление стального сплава, имеющего химический состав, соответствующий химическому составу сплава по любому из пп. 1-11, за исключением азота, который вводят путем обработки порошка азотированием до содержания, соответствующего содержанию азота в указанном химическом составе сплава, загрузку обработанного порошка в капсулу, проведение ГИП капсулы с образованием стали и осуществление ее закалки и отпуска.

13. Способ получения стали по п. 12, в котором закалку проводят при 950-1200°С, предпочтительно при 1080-1150°С в течение 30 минут с глубоким охлаждением в жидком азоте, а отпуск проводят двукратно при 180-250°С, предпочтительно при 200±10°С в течение 2 часов.

14. Способ получения стали по п. 12, в котором закалку проводят при 950-1200°С, предпочтительно при 1080-1150°С в течение 30 минут с глубоким охлаждением в жидком азоте, а отпуск проводят двукратно при 450-550°С, предпочтительно при 500±10°С в течение 2 часов.

| WO 2007024192 A1, 01.03.2007 | |||

| СТАЛЬ, ИЗГОТОВЛЕННАЯ МЕТОДОМ ПОРОШКОВОЙ МЕТАЛЛУРГИИ, ИНСТРУМЕНТ, ВКЛЮЧАЮЩИЙ СТАЛЬ, И СПОСОБ ИЗГОТОВЛЕНИЯ ИНСТРУМЕНТА | 2006 |

|

RU2415961C2 |

| ЛЕГИРОВАННЫЕ СТАЛИ И ИНСТРУМЕНТЫ ИЛИ ДЕТАЛИ, ИЗГОТОВЛЕННЫЕ ИЗ ЛЕГИРОВАННОЙ СТАЛИ | 2006 |

|

RU2420602C2 |

| US 4121929 A1, 24.10.1978 | |||

| WO 03069004 A1, 21.08.2003. | |||

Авторы

Даты

2018-12-18—Публикация

2014-10-02—Подача