Изобретение относится к способу нанесения смазочного масла на металлический плоский прокатываемый материал и/или, по меньшей мере, на один валок прокатной клети при прокатке прокатываемого материала в прокатной клети посредством нескольких, расположенных рядом друг с другом форсунок, причем

- в смесительную камеру каждой форсунки через входное отверстие для масла подается соответствующее количество смазочного масла,

- в смесительную камеру через, по меньшей мере, одно входное отверстие для воздуха подается сжатый воздух,

- смазочное масло посредством сжатого воздуха распыляется в смесительной камере в виде аэрозоли и через, по меньшей мере, одно выходное отверстие форсунки наносится на прокатываемый материал и/или, по меньшей мере, на один валок прокатной клети.

Изобретение относится также к устройству для нанесения смазочного масла на металлический плоский прокатываемый материал и/или, по меньшей мере, на один валок прокатной клети при прокатке прокатываемого материала в прокатной клети, причем

- устройство содержит распылительную балку, которая проходит параллельно оси вращения, по меньшей мере, одного валка прокатной клети и на которой рядом друг с другом расположены несколько форсунок,

- каждая форсунка имеет смесительную камеру, в которую через входное отверстие для масла подается соответствующее количество смазочного масла,

- смесительная камера имеет, по меньшей мере, одно входное отверстие для воздуха, через которое в смесительную камеру подается сжатый воздух,

- каждая форсунка имеет, по меньшей мере, одно выходное отверстие, через которое распыленное в смесительной камере в виде аэрозоли смазочное масло наносится на прокатываемый материал и/или, по меньшей мере, на один валок прокатной клети.

Такой способ и такое устройство известны. Чисто в качестве примера следует сослаться на US 2010/0258380 А1 или ЕР 2465619 А1.

Смазка межвалкового зазора при холодной прокатке имеет большое значение для стабильности и качества прокатки. Обычно для смазки межвалкового зазора используется масло-водная эмульсия. Однако в последнее время уже стало известно также нанесение на прокатываемый материал и/или, по меньшей мере, на один валок вместо масло-водной эмульсии чистого смазочного масла, например в виде оснóвного масла.

При нанесении требуется наносить смазочное масло равномерно по всей ширине нанесения. Если смотреть по длине прокатываемого материала, то количество смазочного масла может, однако, колебаться. В зависимости от условий прокатки, например ширины прокатываемого материала, скорости прокатки, обжатия за проход, усилия прокатки и т.д., количество смазочного масла, наносимого в определенной прокаткой клети на прокатываемый материал и/или, по меньшей мере, на один валок, может колебаться от 35 до 2000 мл/мин. По отношению к отдельной форсунке количество смазочного масла может колебаться от 2 до 60 мл/мин. Следовательно, по отношению к отдельной форсунке требуется надежно наносить количество смазочного масла на прокатываемый материал и/или, по меньшей мере, на один валок в широком диапазоне регулирования (отношение минимума к максимуму примерно 1:30).

Другая проблема заключается в том, что входные отверстия для масла могут засориться. При возникновении такого засорения часть прокатываемого материала и/или межвалкового зазора смазывается недостаточно. Это приводит к негативным последствиям для процесса прокатки.

Задачей изобретения является создание возможностей, с помощью которых можно было бы простым и надежным образом обеспечить требуемый диапазон регулирования и, кроме того, в самой значительной степени избежать засорений или, по меньшей мере, ограничить их последствия.

Эта задача решается посредством способа с признаками п. 1 формулы. Предпочтительные варианты осуществления способа являются объектом зависимых п.п. 2-14.

Согласно изобретению, способ описанного выше рода осуществляется за счет того, что соответствующее количество смазочного масла подается в смесительную камеру форсунки не только через единственное входное отверстие, но и через несколько входных отверстий.

За счет этого, например, можно подавать частичное количество смазочного масла к входным отверстиям независимо друг от друга. Таким образом, например, в случае относительно небольшого количества смазочного масла это количество может подаваться только через одно или два входных отверстия, а в случае относительно большого количества – через все или почти все входные отверстия. Кроме того, засорения возникают, как правило, независимо друг от друга. Даже если возникает засорение одного из входных отверстий для масла, то к форсунке в этом случае через оставшиеся входные отверстия может продолжать подаваться смазочное масло. В отдельном случае при засорении одного из входных отверстий для масла возможна, правда, реализация лишь меньшего диапазона регулирования. Однако полного отказа подачи масла можно почти надежно избежать.

Преимущественно форсунки выполнены цилиндрическими, так что они имеют каждая продольную ось. В этом случае выходные отверстия форсунок расположены преимущественно на одном из осевых концов соответствующей форсунки, а, по меньшей мере, одно входное отверстие для воздуха – на другом ее осевом конце. Это обеспечивает конструктивно простое строение форсунок, а также простое и стабильное ведение сжатого воздуха в форсунке, в частности в смесительной камере.

Относительно одной из форсунок одно из входных отверстий для масла, если смотреть в направлении продольной оси, расположено в определенном осевом положении. Преимущественно, по меньшей мере, одно другое входное отверстие для масла, если смотреть в направлении продольной оси, расположено в том же осевом положении. За счет этого можно оптимально определить единое осевое положение для входных отверстий для масла.

Преимущественно расположенные в определенном осевом положении входные отверстия для масла равномерно распределены, если смотреть вокруг продольной оси. За счет этого может достигаться особенно хорошее нанесение смазочного масла.

Преимущественно смазочное масло подается в соответствующую смесительную камеру с регулированием расхода. За счет этого можно особенно хорошо дозировать количество смазочного масла.

На практике оказалось предпочтительным, если подаваемый в соответствующую смесительную камеру сжатый воздух имеет давление 0,1-10 бар. В частности, давление может составлять 1,0-6,0 бар.

Преимущественно давление, с которым сжатый воздух подается в соответствующую смесительную камеру, регулируется в зависимости от подаваемого в нее количества смазочного масла. За счет этого можно оптимизировать образование аэрозоли. В частности, давление, с которым сжатый воздух подается в соответствующую смесительную камеру, может возрастать с подаваемым в нее количеством смазочного масла.

На практике оказалось далее предпочтительным, если, по меньшей мере, одно входное отверстие для масла имеет диаметр 0,01-5 мм. Преимущественно диаметр может составлять 3-5 мм, в частности, по меньшей мере, 4 мм.

На практике оказалось далее предпочтительным, если входные отверстия для масла имеют диаметр 0,1-1,0 мм. Диаметр может составлять, в частности, 0,4-0,6 мм.

Преимущественно выходные отверстия форсунок выполнены шлицеобразными. За счет этого можно образовать относительно широкую веерообразную струю.

На практике оказалось далее предпочтительным, если выходные отверстия форсунок отстоят от прокатываемого материала и/или от рабочего валка, на который наносится смазочное масло, на расстояние 100-400 мм. Расстояние может составлять, в частности, 100-200 мм.

Наносимое одной из форсунок на прокатываемый материал и/или, по меньшей мере, на один валок смазочное масло наносится на соответствующий участок прокатываемого материала и/или, по меньшей мере, одного валка. Преимущественно приданные непосредственно соседним форсункам участки имеют степень перекрытия 0-50%. В случае степени перекрытия 0% участки лишь граничат друг с другом без наложения. В случае степени перекрытия 50% центр одного участка лежит на краю другого участка и наоборот.

Задача изобретения решается далее посредством устройства с признаками п. 15 формулы. Предпочтительные варианты выполнения устройства являются объектом зависимых п.п. 16-24.

Согласно изобретению, устройство – аналогично способу – отличается тем, что соответствующее количество смазочного масла подается в смесительную камеру форсунки не только через единственное входное отверстие, но и через несколько входных отверстий.

Предпочтительные варианты выполнения устройства соответствуют предпочтительным вариантам осуществления способа. Поэтому во избежание повторений дана ссылка на предыдущие рассуждения в отношении способа.

Описанные выше свойства, признаки и преимущества этого изобретения, а также то, как они достигаются, становятся яснее и понятнее в связи с нижеследующим описанием примеров его осуществления, которые более подробно поясняются со ссылкой на чертежи. При этом на чертежах схематично изображают:

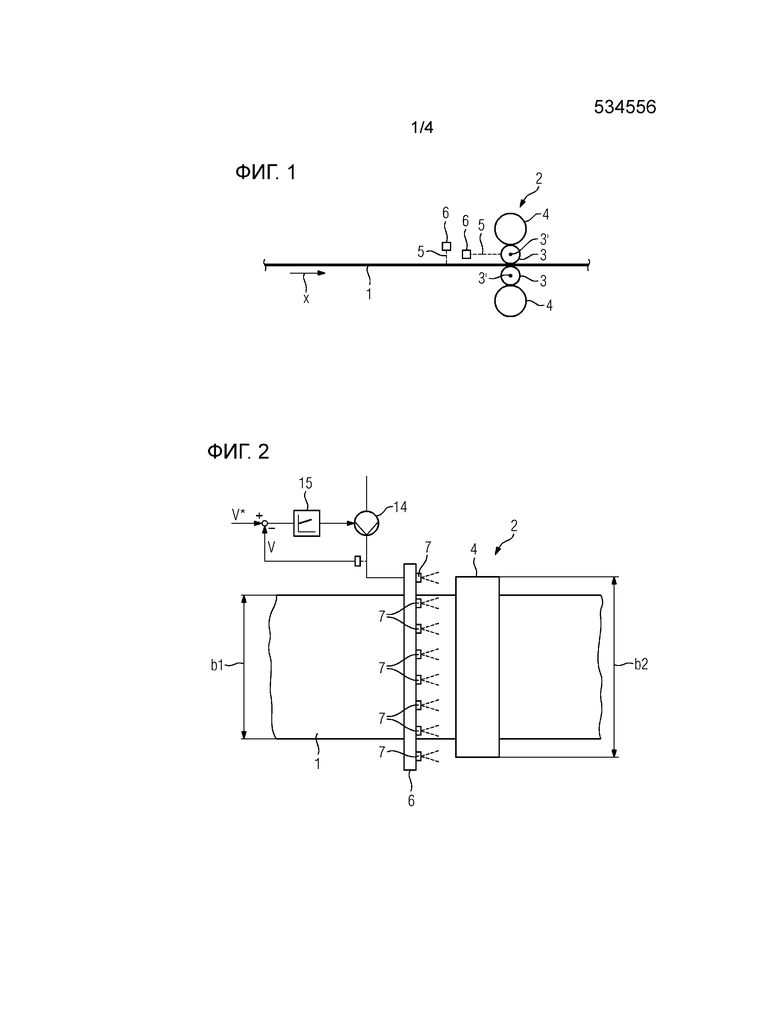

- фиг. 1: прокатную клеть и плоский прокатываемый материал при виде сбоку;

- фиг. 2: прокатную клеть и плоский прокатываемый материал из фиг. 1 при виде сверху;

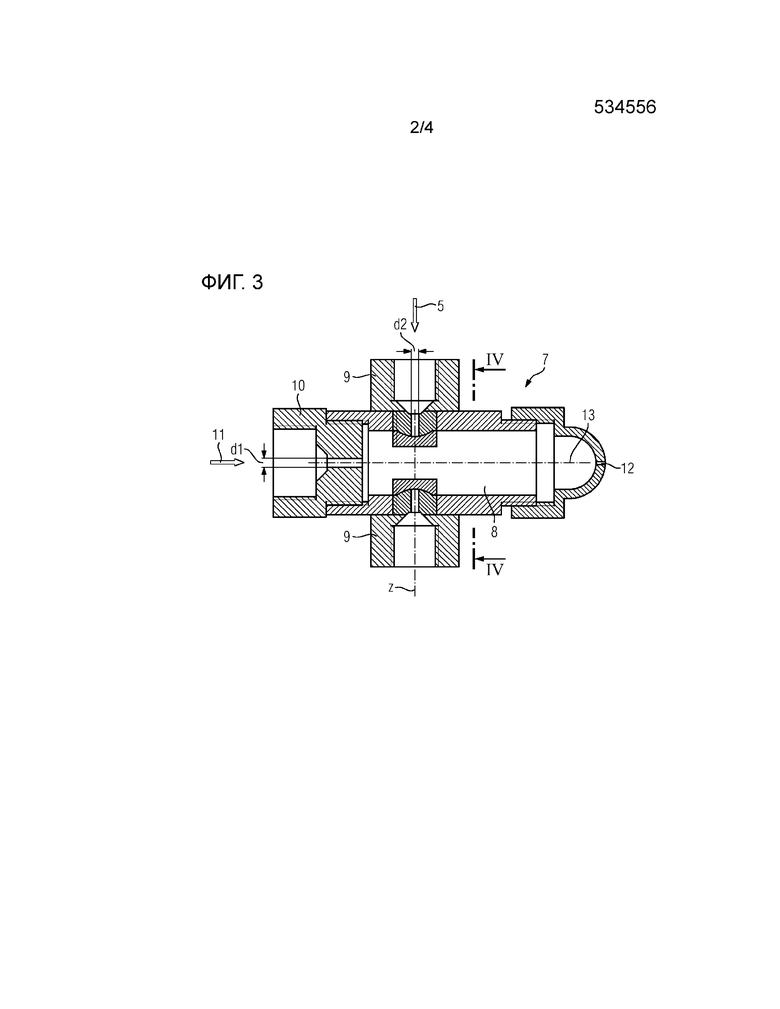

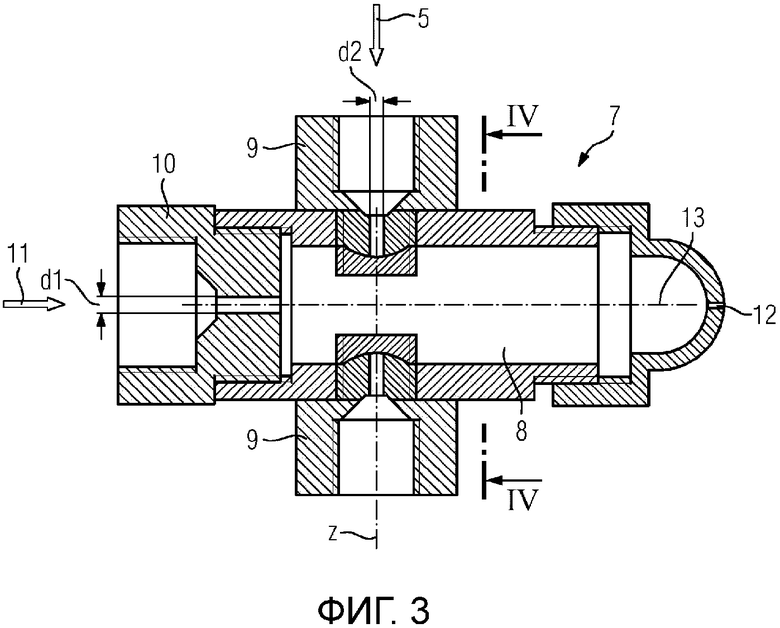

- фиг. 3: форсунку в разрезе;

- фиг. 4: сечение форсунки из фиг. 3 по линии IV-IV из фиг. 3;

- фиг. 5: соответствующее фиг. 4 сечение другой форсунки;

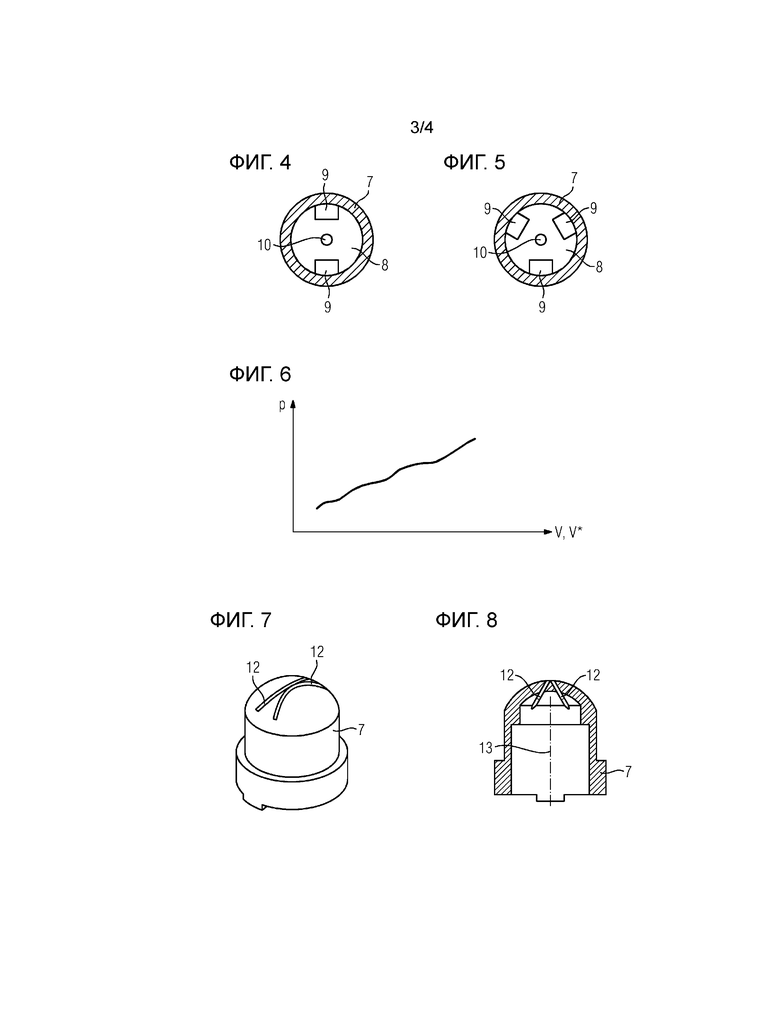

- фиг. 6: диаграмму объем-давление;

- фиг. 7: вариант выходного отверстия форсунки в перспективе;

- фиг. 8: вариант выходного отверстия форсунки в разрезе;

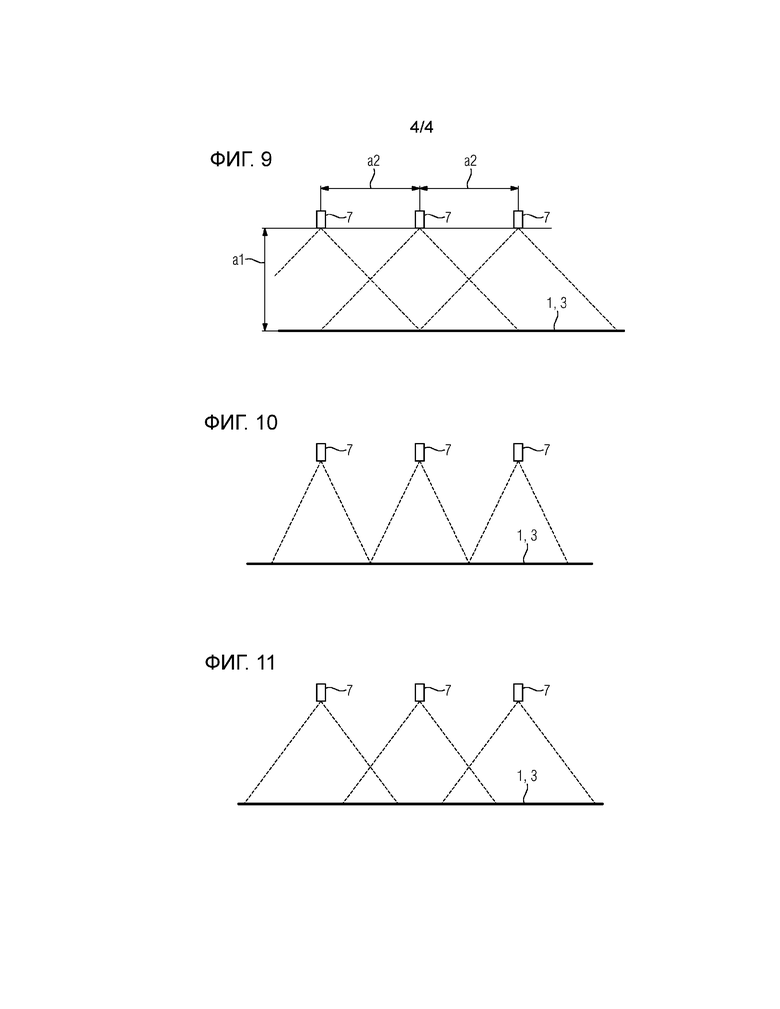

- фиг. 9-11: расположение нескольких форсунок.

На фиг. 1 и 2 металлический плоский прокатываемый материал 1 прокатывается в прокатной клети 2. Прокатываемый материал 1 во время прокатки транспортируется в направлении х транспортировки. Прокатная клеть 2 содержит, по меньшей мере, рабочие валки 3. Нередко прокатная клеть 2 содержит дополнительно опорные валки 4 и, при необходимости, также другие валки (не показаны).

Когда прокатываемый материал 1 прокатывается в прокатной клети 2, то на фиг. 1 и 2 смазочное масло 5 наносится на него и/или, по меньшей мере, на один из валков 3, 4. На фиг. 1 смазочное масло 5 наносится на верхнюю сторону прокатываемого материала 1 и на верхний рабочий валок 3. Однако, если это касается верхней стороны прокатываемого материала 1, достаточно, чтобы смазочное масло 5 наносилось на верхнюю сторону прокатываемого материала 1 или на верхний рабочий валок 3. Далее в качестве альтернативы или дополнительно к нанесению смазочного масла 5 на верхнюю сторону прокатываемого материала 1 и/или на верхний рабочий валок 3 смазочное масло 5 может наноситься на другой, расположенный над прокатываемым материалом 1 валок 4, например на верхний опорный валок 4 или (в случае шестивалковой клети) – на верхний промежуточный валок.

Устройство для нанесения смазочного масла 5 на верхнюю сторону прокатываемого материала 1 и/или, по меньшей мере, на один, расположенный над прокатываемым материалом 1 валок 3, 4 содержит на фиг. 1 и 2 распылительную балку 6. Распылительная балка 6 проходит параллельно оси вращения 3’ рабочих валков 3. На распылительной балке 6 рядом друг с другом расположены несколько форсунок 7. Форсунки 7 имеют, как правило, одинаковую конструкцию. Конструкция одной из форсунок 7 более подробно поясняется ниже со ссылкой на фиг. 3 и 4.

Далее смазочное масло 5 наносится, как правило, также на нижнюю сторону прокатываемого материала 1 и/или, по меньшей мере, на один нижний валок 3, 4. Это лишь для наглядности на фиг. 1 и 2 не показано. Аналогичным образом для нанесения смазочного масла 5 на верхнюю сторону прокатываемого материала 1 и/или, по меньшей мере, на верхний рабочий валок 3 и/или на другой, расположенный над прокатываемым материалом 1 валок 4 нанесение смазочного масла 5 может осуществляться также в отношении нижней стороны прокатываемого материала 1, при необходимости (непосредственно), на нижнюю сторону прокатываемого материала 1 и/или на нижний рабочий валок 3 и/или на другой, расположенный под прокатываемым материалом 1 валок 4. Кроме того, в этом случае также под прокатываемым материалом 1 расположена, по меньшей мере, одна распылительная балка 6.

На фиг. 3 форсунка 7 имеет смесительную камеру 8. Далее форсунка 7 имеет несколько входных отверстий 9 для масла. Минимум имеются два входных отверстий 9 для масла. Через входные отверстия 9 для масла в смесительную камеру 8 в единицу времени подается соответствующее количество V смазочного масла 5. Далее смесительная камера 8 имеет, по меньшей мере, одно входное отверстие 10 для воздуха. Через него в смесительную камеру 8 подается сжатый воздух 11. Внутри смесительной камеры 8 подаваемое смазочное масло 5 посредством сжатого воздуха 11 распыляется в виде аэрозоли. Распыленное смазочное масло 5 через, по меньшей мере, одно выходное отверстие 12 форсунки 7 наносится на прокатываемый материал 1 и/или на соответствующий валок 3, 4 прокатной клети 2.

На фиг. 3 форсунка 7 выполнена преимущественно цилиндрической. Она имеет, тем самым, продольную ось 13. Выходное отверстие 12 расположено преимущественно на одном из осевых концов форсунки 7. В этом случае, по меньшей мере, одно входное отверстие 10 для воздуха расположено на другом осевом конце форсунки 7.

По отношению к форсунке 7 одно из входных отверстий 9 для масла расположено, если смотреть в направлении продольной оси 13, в определенном осевом положении z. По меньшей мере, одно другое входное отверстие 9 для масла расположено, если смотреть в направлении продольной оси 13, преимущественно в том же осевом положении z. Нередко даже все входные отверстия 9 для масла форсунки 7 расположены в этом осевом положении z.

На фиг. 3, по меньшей мере, одно входное отверстие 10 для воздуха имеет преимущественно диаметр d1 0,01-5 мм. Преимущественно диаметр d1 входных отверстий 10 для воздуха составляет 3-5 мм. В частности, диаметр d1 входных отверстий 10 для воздуха может составлять, по меньшей мере, 4 мм. Напротив, входные отверстия 9 для масла имеют также диаметр d2. Диаметр d2 входных отверстий 9 для масла составляет преимущественно 0,1-1,0 мм. В частности, диаметр d2 входных отверстий 9 для масла составляет, как правило, 0,4-0,6 мм.

Как особенно хорошо видно на фиг. 4 в случае двух входных отверстий 9 для масла и на фиг. 5 в случае трех входных отверстий 9 для масла, они преимущественно равномерно распределены, если смотреть вокруг продольной оси 13. По отношению к продольной оси 13 входные отверстия 9 для масла образуют преимущественно в случае двух соответственно угол 180°, а в случае трех – соответственно угол 120°. Вообще, т.е. в случае n-го числа входных отверстий 9 для масла, каждые два образуют, тем самым, с продольной осью 13 преимущественно угол 360°/n.

Как показано на фиг. 2 в качестве примера одной из форсунок 7, смазочное масло 5 подается в смесительную камеру 8 преимущественно с регулированием расхода. Для этой цели на фиг. 2 имеются подающее устройство 14 и регулятор 15 расхода. К регулятору 15 расхода подаются заданный объемный поток V* и подаваемый подающим устройством 14 в смесительную камеру 8 фактический объемный поток V. С помощью заданного V* и фактического V объемных потоков регулятор 15 расхода определяет управляющий сигнал для подающего устройства 14, так что фактический объемный поток V приближается к заданному объемному потоку V*, максимально сравниваясь с ним. За счет подачи объемного потока в направляющей смазочное масло 5 подводящей линии создается давление. Это давление в рамках изобретения не регулируется. В большинстве случаев оно устанавливается между 1,5 и 20 бар, в частности между 2,0 и 15 бар.

Давление р, которое имеет подаваемый в камеру сгорания 8 сжатый воздух 11, лежит преимущественно между 0,1 бар (10 гПа) и 10 бар (1000 гПа). В частности, давление р может лежать между 1,0 бар (100 гПа) и 6,0 бар (600 гПа). Возможно, чтобы давление р имело постоянно соответствующее значение. Преимущественно, однако, давление р устанавливается в зависимости от количества смазочного масла 5, т.е. одного из объемных потоков V, V*. На фиг. 6 справа нанесено количество смазочного масла 5, подаваемое в смесительную камеру 8 в единицу времени. Вверху нанесено давление р сжатого воздуха 11. На фиг. 6, в частности, возможно, чтобы давление р возрастало с количеством смазочного масла 5, подаваемым в смесительную камеру 8 в единицу времени. Следовательно, справедливо преимущественно следующее отношение:

dp/dV>0 и dp/dV*>0

Выходные отверстия 12 форсунки могут быть выполнены, смотря по необходимости. Преимущественно они выполнены на фиг. 7 и 8 шлицеобразными. В частности, форсунка 7 может иметь два таких выходных отверстия 12. Посредством таких выходных отверстий 12 можно особенно простым образом создать относительно широкую, веерообразную, равномерную струю.

На фиг. 9 выходные отверстия 12 отстоят от поверхности, на которую наносится смазочное масло 5, на расстояние а1. Поверхность может представлять собой в качестве альтернативы поверхность прокатываемого материала 1 или поверхность одного из валков 3, 4. Расстояние а1 может составлять 150-300 мм. На фиг. 9 форсунки 7 отстоят друг от друга на расстояние а2. Расстояние а2 проходит параллельно осям 3’ вращения рабочих валков 3. Расстояние а2 составляет 50-300 мм. В частности, оно может составлять 100-200 мм.

Каждая из форсунок 7 наносит смазочное масло 5 только на один участок 16 прокатываемого материала 1 и/или соответствующего валка 3, 4. Посредством распылительной балки 6, т.е. форсунок 7 в их совокупности, смазочное масло 5 равномерно наносится на прокатываемый материал 1 и/или соответствующий валок 3, 4, напротив, по меньшей мере, по ширине b1 прокатываемого материала 1, а нередко даже по всей ширине b2 соответствующих валков 3, 4. Чтобы обеспечить такое равномерное нанесение, расстояния а1 выходных отверстий 12 от прокатываемого материала 1 или соответствующих валков 3, 4 и расстояния а2 форсунок 7 друг от друга настраиваются в зависимости от картины распыления одной из форсунок 7.

В зависимости от обстоятельств каждого отдельного случая настройка может осуществляться таким образом, что приданные непосредственно соседним форсункам 7 участки 16 имеют степень перекрытия 50%. В этом случае участок 16 одной определенной форсунки 7 доходит на фиг. 9 до середины обоих, граничащих непосредственно с ним участков 16. Следовательно, по отношению к определенному участку 16 имеются левый и правый отрезки. На правый отрезок смазочное масло 5 наносится также соседней справа форсункой 7. Аналогичным образом на левый отрезок смазочное масло 5 наносится также соседней слева форсункой 7. Напротив, отсутствует отрезок участка 16, на который смазочное масло 5 наносится исключительно приданной участку 16 форсункой 7.

В качестве альтернативы в зависимости от обстоятельств каждого отдельного случая настройка может осуществляться таким образом, что приданные непосредственно соседним форсункам 7 участки 16 имеют степень перекрытия 0%. В этом случае участок 16 одной определенной форсунки 7 доходит на фиг. 10 только до края обоих, граничащих непосредственно с этим участком 16 участков 16. В этом случае участки 16 граничат между собой без наложения. Следовательно, по отношению к определенному участку 16 отсутствует отрезок, на который смазочное масло 5 наносится также соседней справа или слева форсункой 7.

Однако в большинстве случаев настройка осуществляется таким образом, что приданные непосредственно соседним форсункам 7 участки 16 имеют степень перекрытия, лежащую между этими обоими экстремальными значениями. Следовательно, по отношению к определенному участку 16 имеются левый и правый отрезки. На правый отрезок смазочное масло 5 наносится также соседней справа форсункой 7. Аналогичным образом на левый отрезок смазочное масло 5 наносится также соседней слева форсункой 7. В противоположность выполнению на фиг. 9 между этими обоими отрезками имеется третий отрезок участка 16, на который смазочное масло 5 наносится исключительно приданной ему форсункой 7. Например, настройка может осуществляться таким образом, что приданные непосредственно соседним форсункам 7 участки 16 имеют степень перекрытия 15-40%, в частности 20-30%. На фиг. 11 чисто в качестве примера изображена такая настройка, при которой степень перекрытия составляет примерно 25%.

Резюмируя вышесказанное, можно констатировать, что изобретение касается следующего положения вещей.

Посредством нескольких, расположенных рядом друг с другом форсунок 7 смазочное масло 5 при прокатке металлического плоского прокатываемого материала 1 в прокатной клети 2 наносится на прокатываемый материал 1 и/или, по меньшей мере, на один валок 3, 4 прокатной клети 2. В смесительную камеру 8 каждой форсунки 7 через несколько входных отверстий 9 для масла подается соответствующее количество смазочного масла 8. В смесительную камеру 8 через, по меньшей мере, одно входное отверстие 10 для воздуха подается сжатый воздух 11. Смазочное масло 5 распыляется посредством сжатого воздуха 11 в смесительной камере 8 в виде аэрозоли и через, по меньшей мере, одно выходное отверстие 12 наносится на прокатываемый материал 1 и/или, по меньшей мере, на один валок 3, 4 прокатной клети 2.

Изобретение имеет много преимуществ. В частности, простым образом реализуется широкий диапазон регулирования подаваемого объемного потока V смазочного масла 8. Далее благодаря наличию нескольких входных отверстий 9 для масла заметно повышается надежность форсунок 7. Кроме того, соответствующий данному участку 16 рисунок разбрызгивания форсунок 7 можно поддерживать почти постоянным по всему диапазону регулирования объемного потока V. Общее количество требуемого смазочного масла 5 можно поддерживать минимальным. Тем не менее, по всей эффективной ширине возникает масляная пленка весьма равномерной толщины.

Хотя изобретение было подробно проиллюстрировано и описано предпочтительным примером его осуществления, оно не ограничено раскрытыми примерами, и специалист может вывести из этого другие варианты, не выходя за объем охраны изобретения.

ПЕРЕЧЕНЬ ССЫЛОЧНЫХ ПОЗИЦИЙ

1 – прокатываемый материал

2 – прокатная клеть

3 – рабочие валки

3’ – оси вращения

4 – опорные валки

5 – смазочное масло

6 – распылительная балка

7 – форсунки

8 – смесительная камера

9 – входные отверстия для масла

10 – входные отверстия для воздуха

11 – сжатый воздух

12 – выходные отверстия форсунок

13 – продольная ось

14 – подающее устройство

15 – регулятор расхода

16 – участки

а1, а2 – расстояния

b1, b2 – ширина

d1, d2 – диаметры

V, V* – объемные потоки

x – направление транспортировки

z – осевое положение

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОКАТКА ПРОКАТЫВАЕМОГО МАТЕРИАЛА | 2020 |

|

RU2786557C1 |

| СПОСОБ И ПРОКАТНАЯ КЛЕТЬ ДЛЯ ХОЛОДНОЙ ПРОКАТКИ МЕТАЛЛИЧЕСКОГО МАТЕРИАЛА, В ЧАСТНОСТИ ПОЛОСЫ, СНАБЖЕННАЯ ФОРСУНКАМИ ДЛЯ ГАЗООБРАЗНЫХ ИЛИ ЖИДКИХ ОБРАБАТЫВАЮЩИХ СРЕД | 2005 |

|

RU2372162C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ СМАЗКИ ВАЛКОВ И ПРОКАТЫВАЕМОЙ ПОЛОСЫ В ПРОКАТНОЙ КЛЕТИ | 2009 |

|

RU2463118C2 |

| СПОСОБ ПРОКАТКИ ПРОКАТЫВАЕМОГО МАТЕРИАЛА | 2017 |

|

RU2701916C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ И/ИЛИ СМАЗКИ ВАЛКОВ, И/ИЛИ ПРОКАТЫВАЕМОГО МАТЕРИАЛА | 2005 |

|

RU2330737C1 |

| СПОСОБ ПОДАЧИ СМАЗОЧНОГО МАСЛА ПРИ ХОЛОДНОЙ ПРОКАТКЕ | 2005 |

|

RU2352414C1 |

| СПОСОБ И ФОРСУНОЧНОЕ УСТРОЙСТВО ДЛЯ СМАЗКИ ВАЛКОВ ПРОКАТНОЙ КЛЕТИ В ОЧАГЕ ДЕФОРМАЦИИ ПЕРЕМЕННОЙ ШИРИНЫ | 2002 |

|

RU2287385C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ СМАЗОЧНОГО СРЕДСТВА ПРИ ПРОКАТКЕ МЕТАЛЛИЧЕСКОГО МАТЕРИАЛА | 2011 |

|

RU2570257C2 |

| ХОЛОДНАЯ ПРОКАТКА ПРОКАТЫВАЕМОГО МАТЕРИАЛА В ГРУППЕ ПРОКАТНЫХ КЛЕТЕЙ, ИМЕЮЩЕЙ НЕСКОЛЬКО ПРОКАТНЫХ КЛЕТЕЙ | 2020 |

|

RU2792913C1 |

| ОХЛАЖДЕНИЕ ВАЛКА ПРОКАТНОЙ КЛЕТИ | 2017 |

|

RU2726525C1 |

Изобретение относится к области прокатки. Посредством нескольких расположенных рядом друг с другом форсунок (7) смазочное масло (5) при прокатке прокатываемого материала (1) в прокатной клети (2) наносится на прокатываемый материал (1) и/или по меньшей мере один валок (3, 4) прокатной клети (2). В смесительную камеру (8) каждой форсунки (7) через несколько входных отверстий (9) для масла подается соответствующее количество смазочного масла (5). В смесительную камеру (8) по меньшей мере через одно входное отверстие (10) для воздуха подается сжатый воздух (11). Смазочное масло (5) посредством сжатого воздуха (11) распыляется в смесительной камере (8) в виде аэрозоли и через по меньшей мере одно выходное отверстие (12) форсунок наносится на прокатываемый материал (1) и/или по меньшей мере один валок (3, 4) прокатной клети (2). Изобретение обеспечивает возможность расширения диапазона регулирования процесса подачи смазки и исключения вероятности засоров. 2 н. и 18 з.п. ф-лы, 11 ил.

1. Способ смазки металлического плоского прокатываемого материала (1) при прокатке в прокатной клети (2), включающий нанесение смазочного масла (5) на прокатываемый материал (1) и/или по меньшей мере на один валок (3, 4) прокатной клети (2) посредством нескольких расположенных рядом друг с другом форсунок (7),

- причем в смесительную камеру (8) каждой форсунки (7) через несколько входных отверстий (9) для масла подают соответствующее количество смазочного масла (5),

- причем в каждую смесительную камеру (8) по меньшей мере через одно входное отверстие (10) для воздуха подают сжатый воздух (11),

- причем смазочное масло (5) посредством сжатого воздуха (11) распыляют в смесительной камере (8) в виде аэрозоли и по меньшей мере через одно выходное отверстие (12) форсунки наносят на прокатываемый материал (1) и/или по меньшей мере на один валок (3, 4) прокатной клети (2),

- причем используют цилиндрические форсунки (7), каждая из них имеет продольную ось (13),

- причем выходные отверстия (12) форсунки (7) расположены на одном из ее осевых концов,

- причем по меньшей мере одно входное отверстие (10) для воздуха расположено на другом осевом конце форсунки (7),

- причем в каждой форсунке (7) одно из входных отверстий (9) для масла по отношению к продольной оси (13) расположено в осевом положении (z), а по меньшей мере одно другое входное отверстие (9) для масла по отношению к продольной оси (13) расположено в осевом положении, обеспечивающем равномерное распределение входных отверстий для масла вокруг продольной оси (13).

2. Способ по п. 1, отличающийся тем, что смазочное масло (5) подают в соответствующую смесительную камеру (8) с регулированием расхода.

3. Способ по п. 1 или 2, отличающийся тем, что подаваемый в соответствующую смесительную камеру (8) сжатый воздух (11) имеет давление (р), составляющее 0,1-10 бар, в частности 1,0-6,0 бар.

4. Способ по п. 1 или 2, отличающийся тем, что давление (р), с которым сжатый воздух (11) подают в соответствующую смесительную камеру (8), устанавливают в зависимости от подаваемого в соответствующую смесительную камеру (8) количества смазочного масла (5).

5. Способ по п. 3, отличающийся тем, что давление (р), с которым сжатый воздух (11) подают в соответствующую смесительную камеру (8), устанавливают в зависимости от подаваемого в соответствующую смесительную камеру (8) количества смазочного масла (5).

6. Способ по п. 4, отличающийся тем, что давление (р), с которым сжатый воздух (11) подают в соответствующую смесительную камеру (8), возрастает с подаваемым в соответствующую смесительную камеру (8) количеством смазочного масла (5).

7. Способ по п. 5, отличающийся тем, что давление (р), с которым сжатый воздух (11) подают в соответствующую смесительную камеру (8), возрастает с подаваемым в соответствующую смесительную камеру (8) количеством смазочного масла (5).

8. Способ по п. 1 или 2, отличающийся тем, что по меньшей мере одно входное отверстие (10) для воздуха имеет диаметр (d1), составляющий 0,01-5 мм, предпочтительно 3-5 мм, в частности по меньшей мере 4 мм.

9. Способ по п. 1 или 2, отличающийся тем, что входные отверстия (9) для масла имеют диаметр (d2), составляющий 0,1-1,0 мм, в частности 0,4-0,6 мм.

10. Способ по п. 1 или 2, отличающийся тем, что выходные отверстия (12) форсунок выполнены шлицеобразными.

11. Способ по п. 1 или 2, отличающийся тем, что выходные отверстия (12) форсунок отстоят от прокатываемого материала (1) и/или по меньшей мере от одного валка (3, 4), на который наносят смазочное масло (5), на расстоянии (а1), составляющем100-400 мм, в частности 150-300 мм.

12. Способ по п. 1 или 2, отличающийся тем, что форсунки (7) отстоят друг от друга на расстоянии (а2), составляющем 50-300 мм, в частности 100-200 мм.

13. Способ по п. 1 или 2, отличающийся тем, что наносимое одной из форсунок (7) на прокатываемый материал (1) и/или по меньшей мере на один валок (3, 4) смазочное масло (5) наносят на соответствующий участок (16) прокатываемого материала (1) и/или по меньшей мере одного валка (3, 4), при этом приданные непосредственно соседним друг с другом форсункам (7) участки (16) имеют степень перекрытия, составляющую 0-50%.

14. Устройство для смазки металлического плоского прокатываемого материала (1) при прокатке в прокатной клети (2), выполненное с возможностью нанесения смазочного масла (5) на металлический плоский прокатываемый материал (1) и/или по меньшей мере один валок (3, 4) прокатной клети (2), содержащее распылительную балку (6), которая проходит параллельно оси (3’) вращения по меньшей мере одного валка (3, 4) прокатной клети (2) и на которой рядом друг с другом расположены несколько форсунок (7),

- причем каждая форсунка (7) имеет смесительную камеру (8), в которую через несколько входных отверстий (9) для масла подают соответствующее количество смазочного масла (5),

- причем каждая смесительная камера (8) имеет по меньшей мере одно входное отверстие (10) для воздуха, через которое в смесительную камеру (8) подают сжатый воздух (11),

- причем форсунки (7) имеют соответственно по меньшей мере одно выходное отверстие (12) для нанесения распыленного в смесительной камере (8) в виде аэрозоли смазочного масла (5) на прокатываемый материал (1) и/или по меньшей мере на один валок (3, 4) прокатной клети (2),

- причем форсунки (7) выполнены цилиндрическими с продольной осью (13) у каждой из них,

- причем выходные отверстия (12) форсунки (7) расположены на одном из ее осевых концов,

- причем по меньшей мере одно входное отверстие (10) для воздуха расположено на другом осевом конце форсунки (7),

при этом в каждой форсунке (7) одно из входных отверстий (9) для масла по отношению к продольной оси (13) расположено в осевом положении (z), а по меньшей мере одно другое входное отверстие (9) для масла по отношению к продольной оси (13) расположено в осевом положении, обеспечивающем равномерное распределение входных отверстий (9) для масла вокруг продольной оси (13).

15. Устройство по п. 14, отличающееся тем, что по меньшей мере одно входное отверстие (10) для воздуха имеет диаметр (d1), составляющий 0,01-5 мм, предпочтительно 3-5 мм, в частности по меньшей мере 4 мм.

16. Устройство по 14 или 15, отличающееся тем, что входные отверстия (9) для масла имеют диаметр (d2), составляющий 0,1-1,0 мм, в частности 0,4-0,6 мм.

17. Устройство по п. 14 или 15, отличающееся тем, что выходные отверстия (12) форсунок выполнены шлицеобразными.

18. Устройство по п. 14 или 15, отличающееся тем, что выходные отверстия (12) форсунок отстоят от прокатываемого материала (1) и/или по меньшей мере от одного валка (3, 4), на который наносят смазочное масло (5), на расстоянии (а1), составляющем 100-400 мм, в частности 150-300 мм.

19. Устройство по п. 14 или 15, отличающееся тем, что форсунки (7) отстоят друг от друга на расстоянии (а2), составляющем 50-300 мм, в частности 100-200 мм.

20. Устройство по п. 14 или 15, отличающееся тем, что наносимое одной из форсунок (7) на прокатываемый материал (1) и/или по меньшей мере на один валок (3, 4) смазочное масло (5) наносят на соответствующий участок (16) прокатываемого материала (1) и/или по меньшей мере одного валка (3, 4), при этом приданные непосредственно соседним друг с другом форсункам (7) участки (16) имеют степень перекрытия, составляющую 0-50%.

| СПОСОБ И УСТРОЙСТВО ДЛЯ СМАЗКИ ВАЛКОВ И ПРОКАТЫВАЕМОЙ ПОЛОСЫ В ПРОКАТНОЙ КЛЕТИ | 2009 |

|

RU2463118C2 |

| Способ ускоренного охлаждения полосового проката | 1981 |

|

SU988880A1 |

| Способ приготовления смазки для подачи на вилки при горячей прокатке | 1988 |

|

SU1579594A1 |

| УСТРОЙСТВО ДЛЯ ВИДЕНИЯ ОБЪЕКТОВ В МУТНЫХ ОПТИЧЕСКИХ СРЕДАХ | 2011 |

|

RU2465619C1 |

Авторы

Даты

2018-12-19—Публикация

2014-11-18—Подача