Изобретение относится к области химической технологии, в частности к лакокрасочным покрытиям, которые обладают свойстом восстановления или саморемонта, и применяются в качестве декоративных и защитных покрытий на металлических изделиях, эксплуатирующихся в атмосферных условиях.

В настоящий момент для защиты изделий, эксплуатирующихся в атмосферных условиях, наиболее широко используемыми в России являются алкидные эмали, типичным представителем которых является эмаль ПФ-115 (ГОСТ 6465-76) (прототип), представляющая собой суспензию пигментов и наполнителей в органорастворимом пентафталевом пленкообразователе. Недостатком данной эмали является то, что при нанесении порезов, образовании дефектов или трещин в процессе эксплуатации существенно ухудшаются декоративные и защитные свойства покрытия. Для восстановления свойств покрытий требуется повторная окраска.

Известны решения, заключающие во введении в рецептуру лакокрасочного материала, в том числе и алкидного, микро- и нанокапсул, содержащих составы, способные при разрушении внешней оболочки выделяться и залечивать дефекты покрытий, например: US 7108914 В2 US 9249237 В2, US 7192993 В1, US 9296895 B2 и др. Недостатком таких решений является то, что восстановление покрытий происходит лишь однократно.

Технической задачей предлагаемого изобретения является разработка лакокрасочной композиции, которая будет обладать декоративными и защитными свойствами, аналогичными образцу - эмали ПФ-115, но при этом, в отличие от ПФ-115 будет обладать эффектом восстановления или саморемонта, т.е. при механическом воздействии способна самостоятельно устранять порезы и трещины аналогично пластилину.

Поставленная задача решается путем создания композиции включающей эпоксидную диановую смолу с молекулярной массой 390-430 г/моль типа ЭД-20 (ГОСТ 10587-84) или аналогов (смола NPEL-128S фирмы NanYa Plastics Corp (Тайвань), смола Epicot 1001 фирмы Hexion Inc, (США), смола CHS-Epoxy520 фирмы Spolchemie (Чехия)); глифталевую смолу №188 А (ТУ 2311-011-О0204211-97); эпоксидную диановую смолу с молекулярной массой 800-1100 г/моль, типа Э-41 (ТУ 2225-154-05011907-97) или аналогов (смола NPES-601 фирмы NanYa Plastics Corp (Тайвань), смола Epicot 1001 фирмы Hexion Inc, (США), смола DER 671 фирмы DOW Chemical Company (Германия)); перхлорвиниловую смолу с молекулярной массой 31000-57000 г/моль типа ПСХ-ЛС (ОСТ 6-01-37-88) или аналогов (смола CPVC HG 63 фирмы Wuxi Honghui Chemical (Китай)); пластификатор дибутилфталат (ГОСТ 8728-88); наполнитель микротальк МТ-ГШМ (ГОСТ 19284-79); пигмент диоксид титана Р (ГОСТ 9808-84); смесь железооксидных пигментов (ГОСТ 19487-74) - красного железооксидного (КЖОП), желтого железооксидного (ЖЖОП), черного железооксидного (ЧЖОП); бутилацетат (ГОСТ 8981-78); этилцеллозольв (ГОСТ 8313-88); органический растворитель Р-4 (ГОСТ 7827-74) при следующем содержании компонентов, указанном в Таблице 1:

Для получения разработанной композиции перхлорвиниловую смолу (ПСХ-ЛС) растворяют в органическом растворителе Р-4 в соотношении 20:80, эпоксидную диановую смолу с молекулярной массой 390-430 (ЭД-20) растворяют в органическом в растворителе Р-4 в соотношении 65:35, глифталевую смолу №188 А растворяют в органическом растворителе Р-4 в соотношении 65:35, эпоксидную диановую смолу с молекулярной массой 800-1100 (Э-41) растворяют в смеси растворителей бутилацетат : этилцеллозольв (2:1) в соотношении 65:35. Процесс растворения происходит на водяной бане течение 0,5 часа при комнатной температуре. Последовательность смешения указанных растворов следующая: раствор эпоксидной смолы Э-41 смешивают с раствором перхлорвиниловой смолы ПСХ-ЛС, затем поочередно добавляют растворы эпоксидной диановой смолы ЭД-20 и глифталевой смолы №188 А.

Указанные в заявке оптимальные соотношения компонентов подтверждаются следующими данными, указанными в Таблицах 2-7.

Полученные композиции доводятся растворителем до вязкости 20-30 с по ВЗ-4 (ГОСТ 8420-74) и наносятся на подготовленную в соответствии с ГОСТ 9.402.2004 металлическую поверхность (сухие, чистые, обезжиренные пластинки из стали 08КП) методом пневматического распыления в два слоя «мокрый по мокрому» с получением лакокрасочного покрытия толщиной 50-60 мкм.

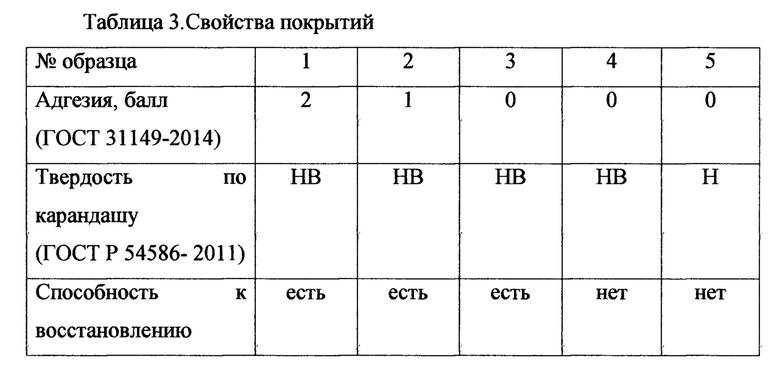

Отверждение покрытий происходит при комнатной температуре в течение суток до степени 3 (ГОСТ 19007-73). Для проверки способности образцов к восстановлению, на поверхности пластинок наносятся надрезы длинной 20 мм однолезвиевым инструментом в соответствии с ГОСТ 311149-2014. Далее проводят ручной механический затир надреза фторопластовым шпателем при комнатной температуре. О возможности восстановления судят по способности покрытия с помощью механического затира фторопластовым шпателем ликвидировать дефект и возвращаться в первоначальное состояние. Результаты определения свойств покрытий представлены в Таблице 3.

Из таблицы 3 видно, что по критериям адгезии, твердости и способности к восстановлению подходит композиция №3 с соотношением эпоксидной смолы Э-41 и ПСХ-ЛС=1:2.

Из таблицы 5 видно, что по критериям адгезии, твердости и способности к восстановлению подходит композиция №3 с содержанием смолы 188-0,6 масс. %.

Для получения пигментированных композиций смешивают эпоксидную диановую смолу Э-41 (или аналоги) и смолу ЭД-20 (или аналоги), пластификатор дибутилфталат, наполнитель микротальк марки МТ-ГШМ, диоксид титана Р, железооксидные пигменты, бутил ацетат и этилцеллозольв и растворитель Р-4. Полученную суспензию диспергуют в бисерной мельнице в течение 60-90 минут до степени перетира не более 30 мкм (по ГОСТ 31973-2013). Далее в каждую из трех полученных паст добавляют смолу ПСХ-ЛС (или аналоги) и глифталевую смолу №188 А и перемешивают при небольшой скорости в течение 15-20 минут.

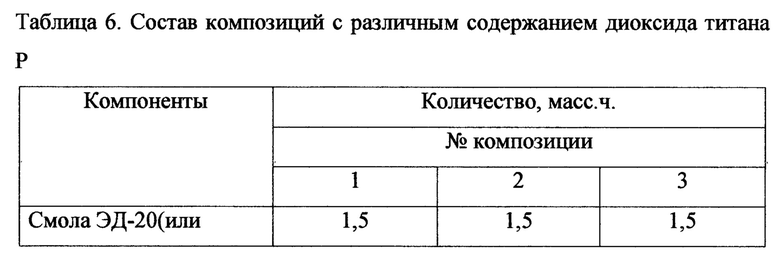

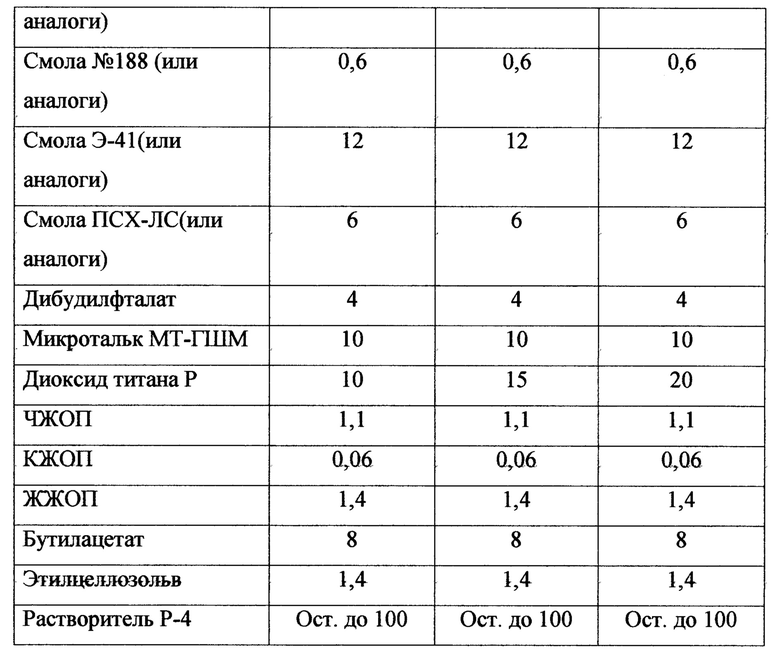

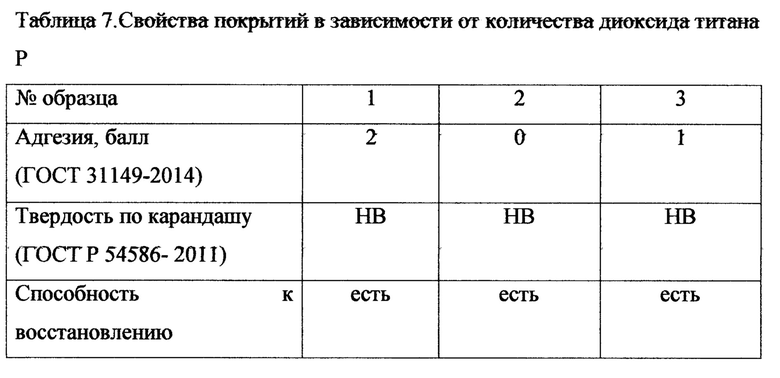

Из таблицы 7 видно, по критериям адгезии, твердости и способности к восстановлению подходит только композиция №2 с содержанием диоксида титана Р 15 масс. %.

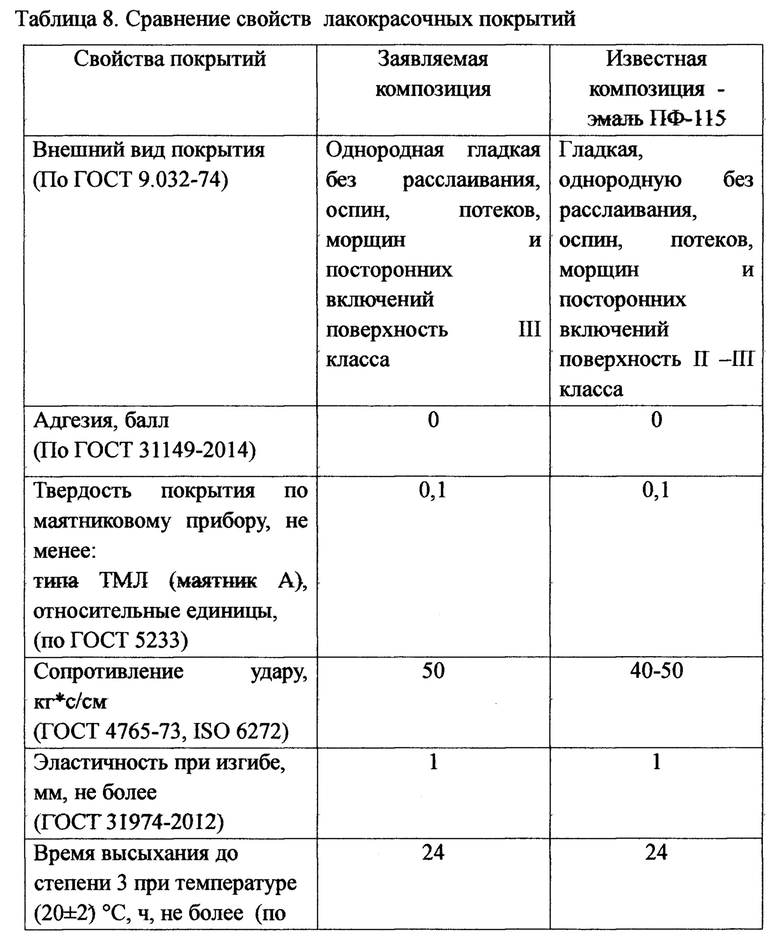

Физико-механические и защитные свойства предлагаемой композиции в сравнении с образцом ПФ-115 представлены в Таблице 8.

Как следует из данных, представленных в таблице 8, заявляемая композиция образует покрытие с хорошими защитными, адгезионными и прочностными свойствами, что позволяет применять ее в качестве декоративных и защитных покрытий на металлических изделиях, эксплуатирующихся в атмосферных условиях, и в отличие от известной композиции - эмали ПФ-115 обладает эффектом восстановления или саморемонта при механическом воздействии.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭПОКСИДНО-ПЕРХЛОРВИНИЛОВАЯ КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ САМОВОССТАНАВЛИВАЮЩИХСЯ ЛАКОКРАСОЧНЫХ ПОКРЫТИЙ | 2017 |

|

RU2673852C1 |

| ЭПОКСИДНО-ПЕРХЛОРВИНИЛОВАЯ КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЙ | 2002 |

|

RU2233299C2 |

| СОСТАВ ДЛЯ ПОКРЫТИЙ | 1991 |

|

RU2028350C1 |

| КОМПОЗИЦИЯ ДЛЯ ЗАЩИТНОГО ПОКРЫТИЯ | 2015 |

|

RU2600651C2 |

| Композиция для устройства покрытия пола | 1989 |

|

SU1735249A1 |

| Эпоксидная лакокрасочная композиция | 2023 |

|

RU2816382C1 |

| ЭПОКСИДНАЯ КОМПОЗИЦИЯ | 2005 |

|

RU2280053C1 |

| КОМПОЗИЦИЯ ДЛЯ ЗАЩИТЫ ПРОКОРРОДИРОВАВШИХ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2002 |

|

RU2228942C1 |

| ВОДОСТОЙКАЯ ЭПОКСИДНАЯ КОМПОЗИЦИЯ | 2005 |

|

RU2285709C1 |

| ГРУНТ-ЭМАЛЬ ДЛЯ ЗАЩИТЫ МЕТАЛЛИЧЕСКИХ И БЕТОННЫХ ИЗДЕЛИЙ | 2024 |

|

RU2835558C1 |

Изобретение относится к области химической технологии, в частности к лакокрасочным покрытиям, которые обладают свойством восстановления или саморемонта и применяются в качестве декоративных и защитных покрытий на металлических изделиях, эксплуатирующихся в атмосферных условиях. Композиция включает эпоксидную диановую смолу с молекулярной массой 390-430 г/моль, глифталевую смолу №188 А, эпоксидную диановую смолу с молекулярной массой 800-1100 г/моль, перхлорвиниловую смолу с молекулярной массой 31000-57000 г/моль, пластификатор дибутилфталат, наполнитель микротальк МТ-ГШМ, пигмент диоксид титана Р, смесь железооксидных пигментов - красного, желтого и черного, органические растворители Р-4, бутил ацетат, этилцеллозольв. Композицию наносят на металлическую поверхность методом пневматического распыления и при механическом воздействии она способна самостоятельно устранять порезы и трещины аналогично пластилину. 8 табл.

Композиция для формирования на стальной подложке псевдопластилинового лакокрасочного покрытия, включающая эпоксидную диановую смолу с молекулярной массой 390-430 г/моль типа ЭД-20 или аналоги; глифталевую смолу №188 А, эпоксидную диановую смолу с молекулярной массой 800-1100 г/моль типа Э-41 или аналоги, перхлорвиниловую смолу с молекулярной массой 31000-57000 г/моль типа ПСХ-ЛС или аналоги, пластификатор дибутилфталат, наполнитель микротальк МТ-ГШМ, пигмент диоксид титана Р, смесь железооксидных пигментов - красного, желтого и черного; бутилацетат, этилцеллозольв, органический растворитель Р-4 при следующем содержании компонентов, мас.%:

| КОМПОЗИЦИЯ ДЛЯ ЗАЩИТЫ ПРОКОРРОДИРОВАВШИХ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2002 |

|

RU2228942C1 |

| Грунтовочная композиция | 1989 |

|

SU1707037A1 |

| КРАСКА МАСЛЯНАЯ КОМПОЗИЦИОННАЯ | 2008 |

|

RU2415897C2 |

| СПОСОБ РЕМОНТА ПОВРЕЖДЕНИЙ СТЕКЛОЭМАЛЕВОГО ПОКРЫТИЯ ХИМИЧЕСКОГО ОБОРУДОВАНИЯ | 1995 |

|

RU2081940C1 |

| Способ получения лакокрасочных покрытий при ремонтном окрашивании рабочих органов технологических машин | 2016 |

|

RU2640239C1 |

| РЕМОНТНО-КЛЕЯЩИЙ СОСТАВ | 2009 |

|

RU2412973C1 |

Авторы

Даты

2018-12-19—Публикация

2018-09-17—Подача