ОБЛАСТЬ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к ролику для обжатия защитной обшивки из полимерного материала вокруг трубопровода и, в частности, вокруг зачищенного от покрытия участка трубопровода.

Более конкретно ролик по настоящему изобретению применяется при строительстве трубопроводов, в частности при строительстве подводных трубопроводов, укладываемых на дно водоемов и которые в нижеследующем описании используются только как пример. Подводные трубопроводы обычно строятся путем соединения обращенных друг к другу свободных концов соседних труб, выровненных по продольной оси для задания зачищенного от покрытия участка, после чего зачищенный от покрытия участок обматывают защитной обшивкой. Трубопроводы фактически состоят из труб, соединенных друг с другом и тянутся на сотни километров. Трубы нормально имеют стандартную длину 12 метров, и относительно большой диаметр от 0,2 до 1,5 м. Каждая труба содержит металлический цилиндр и полимерное покрытие для защиты металлического цилиндра, которое проходит вдоль трубы, оставляя противоположные концы трубы свободными, чтобы металлические цилиндры можно быть соединять друг с другом сваркой. Трубы могут соединяться на установках, расположенных на суше, или на судах, укладывающих трубопровод при его строительстве.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Операция соединения заключается в сварке металлических цилиндров друг с другом, обычно с множеством сварочных проходов; и в нанесении покрытия на зачищенные от покрытия соединенные концы труб. После того, как будет сформирован кольцевой сварной шов между двумя смежными металлическими цилиндрами, защищенный от покрытия участок отходит в обе стороны от валика сварного шва. Другими словами, зачищенный от покрытия участок по существу задан свободными концами труб, проходящими между двумя концевыми участками защитного покрытия, и он должен быть закрыт защитным покрытием для предотвращения коррозии.

Нанесение покрытия на незащищенную часть стыка известно как "изоляция сварного шва на трассе" и содержит нанесение на стык обычно трех слоев полимерного материала для защиты и обеспечения адгезии покрытия к металлическим цилиндрам.

Например, при нанесении покрытия на зачищенный от покрытия участок его нагревают, предпочтительно до температуры 180-250°С; распыляют на зачищенный от покрытия участок порошок эпоксидной смолы (наплавляемое эпоксидное покрытие), который при контакте со зачищенным от покрытия участком образует относительно тонкое первое покрытие, или "грунтовку", толщина которого измеряется десятыми долями миллиметра; на первое покрытие зачищенного участка распыляют модифицированный адгезивный сополимер, который при контакте с первым покрытием образует относительно тонкое второе покрытие, толщина которого также составляет десятые доли миллиметра; и наносят третье так называемое "верхнее" покрытие, которое накладывается на имевшиеся ранее защитные покрытия.

Сварка, неразрушающий контроль сварного шва и нанесение покрытия на незащищенный стык выполняются на рабочих станциях, разнесенных друг от друга на одинаковое расстояние вдоль пути труб (или строящегося трубопровода, если трубы присоединяются к нему). Поэтому трубы транспортируются поэтапно и на каждой рабочей станции останавливаются на заданный отрезок времени.

Один известный способ нанесения третьего покрытия заключается в наматывании на зачищенный от покрытия участок толстой, толщиной 2-10 мм, защитной обшивки. Защитную обшивку экструдируют и, одновременно, наматывают на зачищенный от покрытия участок по мере ее формирования. Этот способ описан в заявке на патент WO 2008/071773 заявителя по настоящей заявке, и в заявках EP 1,985,909, WO 2010/049252 и WO 2011/033176. В способах, описанных в этих документах, защитную обшивку наносят с помощью экструзионного патрубка, установленного на каретке, которая движется по кольцевой траектории вокруг продольной оси трубопровода, и полимерный материал пластифицируется пластифицирующим устройством, расположенным рядом с трубопроводом, и либо выполненным с возможностью выборочного соединения с экструзионным патрубком, либо соединенным с ним шлангом или полужесткой трубой.

Защитная обшивка наносится на второе покрытие и на два противоположные концевые участка ранее существовавших покрытий, и прижимается к трубопроводу для обеспечения требуемой адгезии. Поскольку концевые участки ранее существовавших покрытий определяют участки, приподнятые относительно зачищенного от покрытия участка поверхность, на которую наносят защитную обшивку, не является идеально плоской, потому трудно обеспечить равномерность давления, которое создает ролик на обшивке в целом.

В описанном случае сварной шов также определяет кольцо относительно примыкающих частей зачищенного от покрытия участка.

Фактически типы роликов, описанные в известных источниках, не обеспечивают равномерности давления на защитной обшивке в целом.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Целью настоящего изобретения является создание ролика, предназначенного для уменьшения недостатков известных устройств и, в частности, для эффективного обжатия защитной обшивки из полимерного материала вокруг трубопровода, при этом ролик вращается вокруг данной оси вращения и содержит вал и по меньшей мере одну первую трубчатую часть, которая проходит вокруг вала и имеет переменную эластичность вдоль данной оси вращения.

Таким образом первая трубчатая часть обеспечивает упругую деформацию ролика в соответствии с формой поверхности, с которой ролик приводится в контакт. Другими словами, создан ролик, в котором его эластичность соответственно адаптирована к контуру поверхности, к которой он прижат.

Предпочтительно, первая трубчатая часть содержит множество трубчатых элементов, расположенных вдоль оси вращения от конца до конца, и каждые два смежных трубчатых элемента предпочтительно имеют разную эластичность.

Переменная эластичность ролика преимущественно достигается благодаря применению смежных трубчатых элементов с разной степенью эластичности.

Предпочтительно, первая трубчатая часть содержит два боковых трубчатых элемента, имеющих большую эластичность, чем смежный трубчатый элемент.

Каждый боковой трубчатый элемент имеет такой размер, чтоб быть немного длиннее, чем соответствующая часть защитной обшивки, наложенная на концевом участке ранее существовавшего защитного покрытия.

Грубо говоря, части ролика, предназначенные для прижимания к концевым участкам ранее существовавшего защитного покрытия, имеют большую эластичность, чем смежные части, чтобы компенсировать выступ, образуемый этими концевыми участками.

С точки зрения конструкции, каждый трубчатый элемент содержит трубчатый слой эластичного материала, предпочтительно силикона.

Предпочтительно, трубчатый слой имеет осевые отверстия, разнесенные на равное расстояние вокруг оси вращения.

Эластичность трубчатого слоя преимущественно может определяться подбором твердости эластичного материала и/или количества и/или размера отверстий.

Предпочтительно, каждый трубчатый элемент содержит жесткую втулку, поддерживающую трубчатый слой и надетую на вал.

Такое решение позволяет сделать трубчатые элементы взаимозаменяемыми, если это необходимо.

Предпочтительно, ролик содержит вторую трубчатую часть, которая надета на первую трубчатую часть и содержит множество жестких цилиндрических стенок, выполненных подвижными относительно друг друга и расположенных торец в торец вдоль данной оси вращения.

Другими словами, вторая трубчатая часть не допускает деформации круглой или цилиндрической формы ролика и ограничивает площадь контакта между роликом и лежащей под ним поверхностью.

Цилиндрические стенки выполнены подвижными главным образом в радиальном направлении относительно оси вращения ролика, и на величину, допускаемую эластичностью первой трубчатой части.

Предпочтительно, вторая трубчатая часть содержит центральную цилиндрическую стенку с канавкой, которая при эксплуатации может преимущественно располагаться над кольцевым валиком сварного шва.

Альтернативно, вторая трубчатая часть содержит множество смежных центральных цилиндрических стенок, каждая из которых выполнена с возможностью скольжения в радиальном направлении от оси вращения относительно смежных цилиндрических стенок.

Радиальное движение центральных цилиндрических стенок, таким образом, позволяет адекватно разместить сварной шов, не деформируя защитную обшивку. И поскольку осевая протяженность в целом центральных цилиндрических стенок больше, чем осевая протяженность валика сварного шва, точного осевого позиционирования ролика относительно валика сварного шва не требуется.

Предпочтительно вторая трубчатая часть содержит две промежуточные цилиндрические стенки, расположенные на противоположных концах центральной цилиндрической стенки или центральных цилиндрических стенок.

Такая конфигурация позволяет создать две части ролика, предназначенные для позиционирования при эксплуатации так, чтобы их свободные концы, находящиеся на противоположных сторонах от кольцевого валика сварного шва, были независимы друг от друга. Промежуточные стенки также облегчают сборку второй трубчатой части.

Предпочтительно, вторая трубчатая часть содержит множество боковых цилиндрических стенок расположенных на противоположных концах ролика.

Такое решение делает ролик в большой степени деформируемым без локального уплощения наружной поверхности ролика.

В предпочтительном варианте настоящего изобретения ролик содержит эластичную оболочку, надетую на вторую трубчатую часть.

Эта оболочка придает ролику гладкую непрерывную наружную поверхность даже когда, например, цилиндрические стенки смещены в осевом направлении относительно друг друга. Оболочка предпочтительно имеет небольшую толщину.

Другой целью настоящего изобретения является создание способа обжатия полимерной обшивки на трубопроводе, предназначенного для уменьшения недостатков известных способов.

Согласно настоящему изобретению предлагается способ обжатия защитной обшивки из полимерного материала вокруг трубопровода, при этом трубопровод проходит вдоль продольной оси и содержит зачищенный от покрытия участок, ограниченный двумя концевыми участками соответствующего защитного покрытия, которые задают приподнятые относительно зачищенного от покрытия участка части. При этом способ содержит этапы, на которых позиционируют ролик на зачищенном от покрытия участке так, чтобы ось вращения ролика была параллельна продольной оси, а противоположные концы ролика находились на концевых участках защитного покрытия; обматывают трубопровод защитной оболочкой, изготовленной из частично сшитого полимерного материала и имеющей достаточную ширину, чтобы перекрывать эти концевые участки; и захватывают защитную обшивку из полимерного материала между роликом и трубопроводом так, чтобы деформировать ролик на концевых участках.

Таким образом, когда к ролику приложена сила, направленная к трубопроводу, на всей ширине защитной обшивки возникает более или менее равномерное давление. Кроме того, соответствующий подбор силы, прилагаемой к ролику, предотвращает какое-либо изменение толщины защитной обшивки.

Более конкретно, способ содержит этап, на котором деформируют директрисы ролика, сохраняя неизменной цилиндрическую форму ролика.

Таким образом площадь контакта между роликом и защитной обшивкой не зависит от степени деформации ролика.

Более конкретно, зачищенный от покрытия участок имеет выступающий валик сварного шва, и способ содержит этап деформирования ролика на валике сварного шва.

Таким образом, допускается некоторая величина допуска на осевое положение ролика относительно валика сварного шва.

Предпочтительно способ содержит этап, на котором ролик перемещают вокруг трубопровода с постоянным давлением.

Таким образом, на все протяжение защитной оболочки можно прилагать равномерное давление.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Далее для примера следует описание предпочтительного варианта настоящего изобретения со ссылками на приложенные чертежи, где:

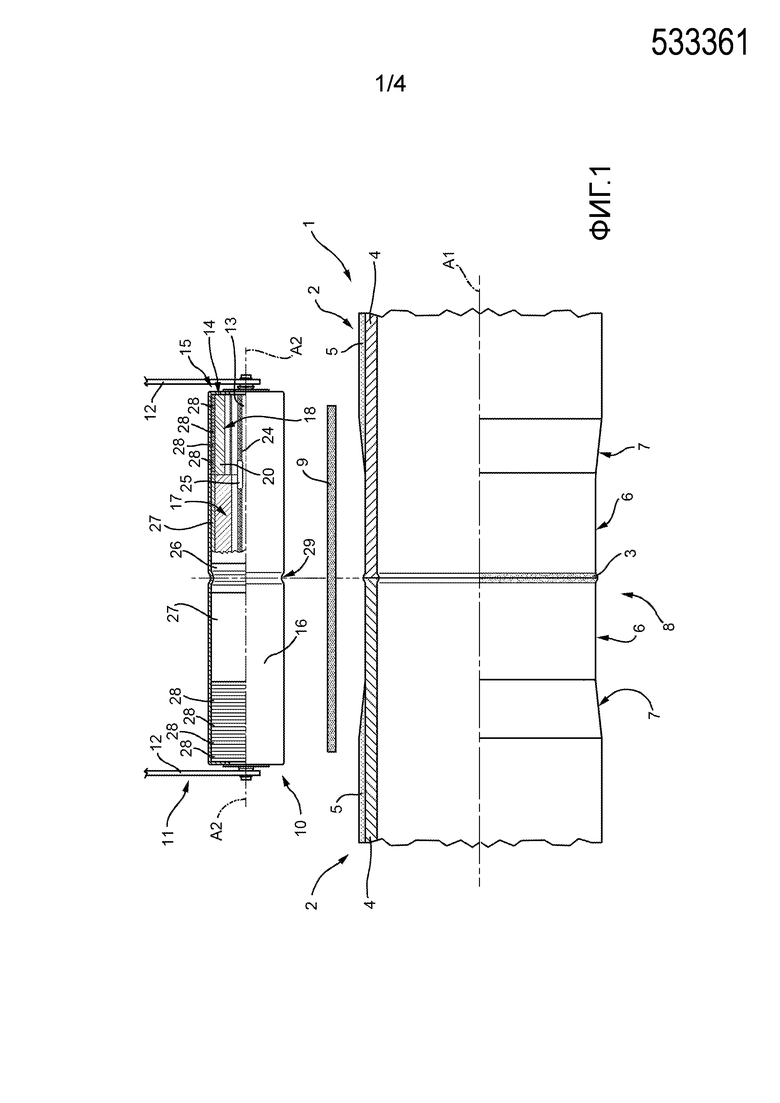

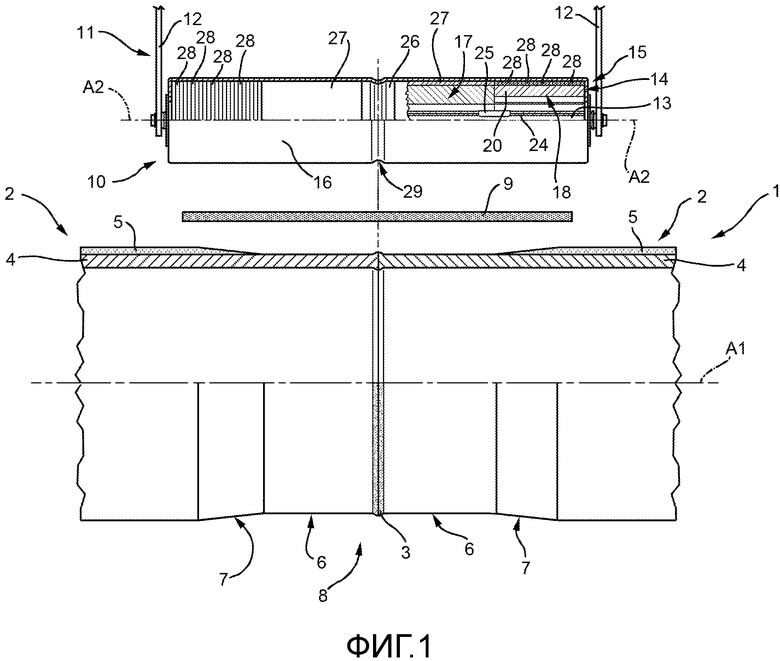

Фиг. 1 - частично разнесенный вид, в котором некоторых детали не показаны для ясности, иллюстрирующий ролик по настоящему изобретению, трубопровод и защитную обшивку.

Фиг. 2 - продольное сечение ролика по фиг. 1 в увеличенном масштабе, на котором некоторые детали не показаны для ясности.

Фиг. 3 и 4 - сечения ролика по фиг. 2, на который некоторые детали не показаны для ясности, по линиям III-III и IV-IV, соответственно.

Фиг. 5 - сечение варианта ролика по настоящему изобретению, на котором некоторые детали не показаны для ясности.

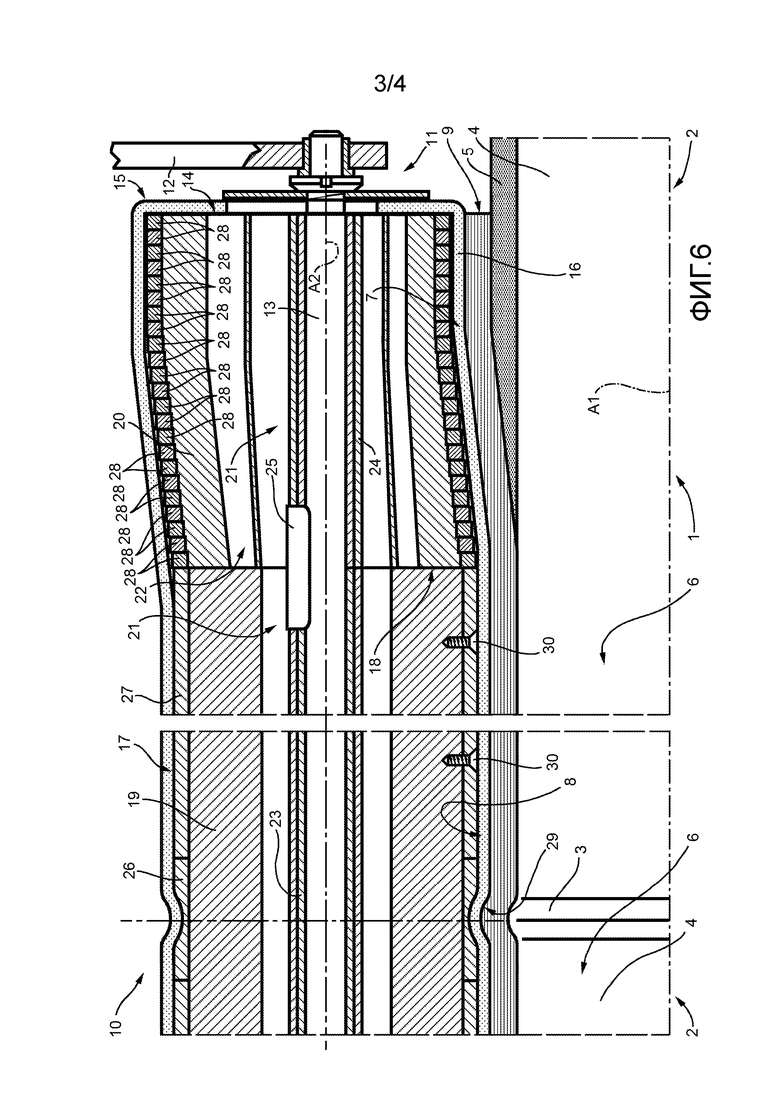

Фиг. 6 - частичное сечение фрагмента фиг. 2 в увеличенном масштабе, на котором некоторые детали не показаны для ясности, когда ролик обжимает защитную обшивку на трубопроводе.

Фиг. 7 - частичное сечение варианта ролика по настоящему изобретению в увеличенном масштабе, на котором некоторые детали не показаны для ясности, когда ролик обжимает защитную обшивку на трубопроводе.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

На фиг. 1 позицией 1 обозначен трубопровод, состоящий из двух труб 2, соединенных сварным швом, из которого позицией 3 обозначен кольцевой валик сварного шва. Каждая труба 2 содержит металлический цилиндр 4 и покрытие 5 из полимерного материала, обычно полиэтилена или полипропилена для защиты от коррозии металлического цилиндра 4.

Каждая труба 2 имеет два противоположных свободных конца 6 без покрытия 5. Каждое покрытие 5 имеет концевой участок 7, содержащую конус, который постепенно уменьшает толщину покрытия 5 до нуля в направлении свободного конца 6. Две трубы 2, сваренные друг с другом, образуют зачищенный от покрытия участок 8, который проходит вдоль продольной оси А1 между двумя концевыми участками 7.

В дополнение к сварке металлических цилиндров 4, соединение труб 2 также включает нанесение покрытия на зачищенный от покрытия участок 8. Эта операция заключается в пескоструйной обработке зачищенного от покрытия участка 8, нагревании, предпочтительно индукционном нагревании зачищенного от покрытия участка 8 до температуры предпочтительно 180-250°С, и нанесении защитной обшивки 9 из полимерного материала на зачищенный от покрытия участок 8 для создания слоя, не показанного на фиг. 1. Нанесение покрытия на зачищенный от покрытия участок 8 обычно заключается в нанесении двух очень тонких слоев полимерного материала - первый из которых обладает антикоррозионными свойствами, а второй - адгезионными - на зачищенный от покрытия участок 8 перед нанесением защитной обшивки 9.

В показанном примере защитная обшивка 9, предназначенная для обматывания вокруг зачищенного от покрытия участка 8, шире, чем зачищенный от покрытия участок 8 (если измерять вдоль продольной оси А1) так, чтобы накладываться на концевые участки 7 покрытия 5 двух соединенных труб 2, и имеет достаточную длину, чтобы полностью обмотать периметр зачищенного от покрытия участка 8.

Защитную обшивку 9 экструдируют по мере намотки на трубопровод 1 и обжимают на трубопроводе 1 роликом 10.

Защитную обшивку 9 наносят до того как полимер будет полностью сшит, поэтому она является очень гибкой и адаптируется к неправильной форме той части трубопровода 1, на которую ее наносят, и предотвращает формирование воздушных пузырей, при этом толщина защитной оболочки 9 при нанесении не меняется.

Ролик 10 вращается под действием силы трения или имеет привод для вращения вокруг оси А2 вращения, и прижимается к трубопроводу 1 поддерживающим механизмом 11, при этом на фиг. 1 показаны лишь два поддерживающих рычага 12 этого механизма.

Как показано на фиг. 2, ролик 10 содержит жесткий опорный вал 13, гибкую трубчатую часть 14, надетую на вал 13, и жесткую трубчатую часть 15, надетую на трубчатую часть 14.

Ролик 10 предпочтительно содержит эластичную оболочку 16, закрывающую трубчатую часть 15.

Трубчатая часть 14 имеет разную эластичность вдоль оси А2 вращения. Более конкретно, трубчатая часть 14 имеет большую эластичность на концах ролика 10, чем в центре ролика 10.

Более эластичная часть фактически расположена на концах ролика 10 и предназначена для прижимания защитной обшивки 9 к концевым участкам 7 покрытий 5.

Трубчатая часть 14 содержит множество трубчатых элементов 17, 18, расположенных торец в торец вдоль оси А2 вращения.

В показанном примере трубчатая часть 14 имеет центральный трубчатый элемент 17 и два боковых трубчатых элемента 18, имеющих большую эластичность чем центральный трубчатый элемент 17.

Трубчатые элементы 17 и 18 содержат соответствующие трубчатые слои 19 и 20 из эластичного материала, предпочтительно, силикона.

Как показано на фиг. 3 и 4, трубчатые слои 19 и 20 имеют осевые отверстия 21 и 22, которые в показанном примере заданы отверстиями, и разнесены на одинаковые расстояния вокруг оси А2 вращения. Степень эластичности трубчатых слоев 19 и 20 зависит от применяемого эластичного материала, количества отверстий 21 и 22 и формы и размера сечения отверстий 21 и 22.

На фиг. 5 показан вариант ролика 10 с другой схемой распределения отверстий 21 и 22.

Трубчатые элементы 17 и 18 содержат соответствующие втулки 23 и 24, изготовленные из металла.

Трубчатая часть 15 в целом образует цилиндрический кожух, надетый на трубчатую часть 14, и состоит из множества жестких цилиндрических стенок 26, 27, 28 с одинаковым наружным диаметром и толщиной и расположенных торец в торец. В не показанном варианте цилиндрические стенки 26, 27, 28 имеют разную толщину.

В показанном примере трубчатая часть 15 содержит центральную цилиндрическую стенку 26 с канавкой 29 и две промежуточные цилиндрические стенки 27 на противоположных концах центральной цилиндрической стенки 26.

Центральная цилиндрическая стенка 26 и промежуточные цилиндрические стенки 27 прикреплены к центральному трубчатому элементу 17.

В не показанном варианте промежуточные стенки 27 отсутствуют, и центральная стенка 26 имеет такую же осевую длину, что и центральный трубчатый элемент 17.

Центральная стенка 26 и две промежуточные стенки 27 облегчают сборку ролика 10.

Трубчатая часть 15 содержит множество цилиндрических концевых стенок 28, надетых на боковые трубчатые элементы 18.

Цилиндрические стенки 28 имеют гораздо меньшую длину в осевом направлении чем цилиндрические стенки 26 и 27, настолько меньшую, что по существу определяют соответствующие кольца.

Оболочка 16 надета на трубчатую часть 15 и закрывает все цилиндрические стенки 26, 27, 28.

Цилиндрические стенки 227 могут быть соединены с трубчатым элементом 17 крепежными элементами 30, например, винтами.

Ролик 10 может быть холостым, или приводиться в действие соответствующим приводом 31.

При реальной эксплуатации, и как показано на фиг. 6, защитную обшивку 9 немного сжимают между роликом 10 и трубопроводом 1 на зачищенном от покрытия участке 8. Ролик 10 имеет такой размер и занимает такое осевое положение, чтобы канавка 29 находилась на валике 3 сварного шва, а боковые трубчатые элементы 18 находились на концевых участках 7 покрытий 5. Давление, создаваемое роликом 10, должно быть таким, чтобы не менять толщину защитной обшивки 9. Для этого была задана сжимающая сила, не меняющая толщину защитной обшивки 9 и ролик 10 сконструирован так, чтобы легко прогибаться, если ожидается наличие выступающих частей.

На концевых участках 7 покрытий 5 ролик 10 существенно деформируется. Более конкретно, на трубчатых слоях 20 возникает упругая деформация, и цилиндрические стенки 28 смещаются радиально относительно оси А2 вращения. Более конкретно, цилиндрические стенки 28 на конце скользят радиально относительно друг друга для того, чтобы по существу соответствовать форме конуса. Оболочка 16 упруго деформируется и придает ролику 10 гладкую непрерывную наружную поверхность, независимо от положения цилиндрических стенок 26, 27, 28. Более конкретно, относительное радиальное скольжение цилиндрических стенок 26, 27, 28 образует уступы, но они не изменяют поверхность защитной обшивки 9, поскольку эти цилиндрические стенки 26, 27, 28 закрыты оболочкой 16.

Эластичность трубчатых слоев 19 и 20 задана экспериментально путем подбора типа материала и количества, формы и размера отверстий 21. 22 на основе толщины покрытий 5 и так, чтобы создавать по существу равномерное давление на всей ширине защитной обшивки 9.

Когда трубчатая часть 14 деформируется, трубчатая часть 15 сохраняет круглое сечение, поэтому площадь контакта между роликом 10 и защитной обшивкой 9 не зависит от степени деформации ролика 10.

Позицией 32 в варианте по фиг. 7 обозначен ролик, который отличается от ролика 10 по фиг. 1-6 тем, что имеет другую центральную структуру. Более конкретно, центральная цилиндрическая стенка 26 ролика 10 (фиг. 6) заменена множеством жестких центральных цилиндрических стенок 33, которые в примере, показанном на фиг. 7, идентичны цилиндрическим концевым стенкам 28. Каждая центральная цилиндрическая стенка 33 очень мала и в примере, показанном на фиг. 7, имеет приблизительно такой же размер, что и центральная цилиндрическая стенка 33.

Каждая центральная цилиндрическая стенка 33 выполнена с возможностью радиального скольжения относительно оси А2 относительно смежных центральных цилиндрических стенок 33 и промежуточных цилиндрических стенок 27.

Ролик 32 также отличается от ролика 10 тем, что центральный трубчатый элемент 17, показанный ан фиг. 6, заменен на центральный трубчатый элемент 34 и два промежуточных трубчатых элемента 35, расположенные на противоположных концах центрального трубчатого элемента 34 и у промежуточных цилиндрических стенках 27. Трубчатые элементы 34, 35 содержат соответствующие трубчатые слои 36, 37 из эластичного материала, предпочтительно силикона, и имеют осевые отверстия 38 и 39.

Трубчатые элементы 34, 35 имеют соответствующие втулки 40, 41, поддерживающие соответствующие трубчатые слои 36, 37.

Трубчатые слои 36, 37 предпочтительно вулканизированы на соответствующих втулках 40, 41, изготовленных из металла.

Другие структурные части ролика 32 аналогичны соответствующим частям ролика 10 и обозначены теми же позициями.

В описанных вариантах ролик 32 способен достаточно деформироваться на валике 3 сварного шва, чтобы оставить толщину защитной обшивки 9 без изменения.

Кроме того, осевой размер центральной части ролика 32, т.е., часть, занятая центральными цилиндрическими стенками 33 таков, что даже допускать ошибки в осевом положении ролика 32 относительно валика 3 сварного шва.

Очевидно, что в варианты настоящего изобретения, описанные со ссылками на приложенные чертежи, могут быть внесены изменения, не выходящие, однако, за пределы объема защиты, определяемого приложенной формулой.

Например, в не показанном варианте вторая трубчатая часть и/или оболочка отсутствуют.

Группа изобретений относится к ролику для обжатия защитной обшивки из полимерного материала вокруг трубопровода и способу для обжатия защитной обшивки. Ролик выполнен с возможностью вращения вокруг оси вращения, установлен на валу с первой трубчатой частью, проходящей вокруг вала и с ее переменной эластичностью вдоль оси вращения, а также вторую трубчатую часть. Последняя надета на первую трубчатую часть. Первая трубчатая часть имеет большую эластичность на концах, чем в центре ролика. Имеется также эластичная оболочка, выполненная с возможностью задания поверхности ролика. Способ обжатия защитной обшивки из полимерного материала включает зачистку от покрытия участка и позиционирование ролика на зачищенном участке таким образом, чтобы ось вращения ролика была параллельна продольной оси, при этом вокруг трубопровода обматывают защитную обшивку. Технический результат, достигаемый при использовании группы изобретений, заключается в обеспечении равномерности давления на защитной обшивке. 2 н. и 10 з.п. ф-лы, 7 ил.

1. Ролик (10; 32) для обжатия защитной обшивки из полимерного материала вокруг трубопровода, выполненный с возможностью вращения вокруг оси (А2) вращения и содержащий вал (13) и по меньшей мере одну первую трубчатую часть (14), проходящую вокруг вала (13) и имеющую эластичность, изменяющуюся вдоль оси (А2) вращения, отличающийся тем, что он содержит вторую трубчатую часть (15), которая надета на первую трубчатую часть (14) и содержит множество жестких цилиндрических стенок (26, 27, 28; 33, 27, 28), выполненных с возможностью перемещения относительно друг друга и расположенных торец в торец вдоль оси (А2) вращения, и эластичную оболочку (16), выполненную с возможностью задания поверхности ролика (10; 32) и установки с контактом с защитной обшивкой (9).

2. Ролик по п. 1, в котором первая трубчатая часть (14) содержит множество трубчатых элементов (17, 18; 34, 35, 18), расположенных торец в торец вдоль оси вращения (А2); при этом каждые два смежных трубчатых элемента (17, 18; 34, 35, 18) предпочтительно имеют разную эластичность.

3. Ролик по п. 2, в котором трубчатые элементы (17, 18; 34, 35, 18) содержат два боковых трубчатых элемента (18), имеющих большую эластичность, чем смежный трубчатый элемент (17; 35).

4. Ролик по п. 2, в котором каждый трубчатый элемент (17, 18; 34, 35, 18) содержит трубчатый слой (19, 20; 36, 37, 20) эластичного материала, предпочтительно, силикона.

5. Ролик по п. 4, в котором каждый трубчатый слой (19, 20; 36, 37, 20) имеет осевые отверстия (21, 22; 38, 39, 21, 22), расположенные на одинаковом расстоянии вокруг оси (А2) вращения.

6. Ролик по п. 4, в котором каждый трубчатый элемент (17, 18; 34, 35, 18) содержит жесткую втулку (23, 24; 40, 41, 24), поддерживающую трубчатый слой (19, 20; 36, 37, 20) и надетую на вал (13).

7. Ролик по п. 1, в котором вторая трубчатая часть (15) содержит центральную цилиндрическую стенку (26) с канавкой (29) или множество центральных цилиндрических стенок (33), каждая из которых выполнена с возможностью радиального скольжения относительно оси (А2) вращения относительно смежных цилиндрических стенок (27; 33).

8. Ролик по п. 7, в котором вторая трубчатая часть (15) содержит две промежуточные цилиндрические стенки (27), расположенные на противоположных концах центральной цилиндрической стенки (26) или центральных цилиндрических стенок (33).

9. Ролик по п. 6, в котором вторая трубчатая часть (15) содержит множество боковых цилиндрических стенок (28), расположенных на противоположных концах ролика (10; 32).

10. Способ обжатия защитной оболочки из полимерного материала вокруг трубопровода (1), проходящего вдоль продольной оси (А1) и содержащего зачищенный от покрытия участок (8), ограниченный двумя концевыми участками (7) соответствующих защитных покрытий (5), которые определяют части, приподнятые относительно зачищенного от покрытия участка (8), содержащий этапы, на которых позиционируют ролик (10; 32) по п. 1 на зачищенном от покрытия участке (8) так, чтобы ось (А2) вращения ролика была параллельна продольной оси (А1), а противоположные концы ролика (10; 32) находились на концевых участках (7) защитных покрытий (5); обматывают вокруг трубопровода (1) защитную обшивку (9) из частично сшитого полимерного материала с перекрытием концевых участков (7) и захватывают защитную обшивку (9) из полимерного материала между роликом (10; 32) и трубопроводом (1) так, чтобы деформировать ролик (10; 32) на концевых участках (7).

11. Способ по п. 10, при котором зачищенный от покрытия участок имеет валик (3) сварного шва; при этом способ содержит этап, на котором деформируют ролик (32) на валике (3) сварного шва.

12. Способ по п. 11, содержащий этап, на котором перемещают ролик (10; 32) с постоянным давлением вокруг трубопровода (1).

| Устройство для определения наличия короткозамкнутых витков в электрических катушках | 1951 |

|

SU101514A1 |

| СПОСОБ ПОДГОТОВКИ БОЛЬНЫХ К ПРОВЕДЕНИЮ КОРОНАРОГРАФИИ | 1998 |

|

RU2153871C2 |

| US 3840958 A, 15.10.1974 | |||

| WO 9317857 A1, 16.09.1993 | |||

| US 3547731 A, 15.12.1970 | |||

| Способ обезвоживания кристаллической соды | 1928 |

|

SU16663A1 |

| В.ШРАДЕР Обработка и сварка полуфабрикатов из пластмасс, Москва, Машиностроение, 1980, с.225-226, 242-254. | |||

Авторы

Даты

2018-12-25—Публикация

2014-10-17—Подача