Область техники

Настоящее изобретение относится к области термохимической обработки алмазосодержащих материалов с использованием водной химической среды, главным образом, к способам финишной упрочняющей обработки готовых к эксплуатации режущих и абразивных алмазных инструментов на металлической, керамической и органической связке.

Предшествующий уровень техники

Известны способы упрочнения алмазных инструментов путем лазерной химико-термической обработки из обмазок (РФ, Пат, 2245391, кл. С1, 2005), в рабочем пространстве уран-графитового реактора (РФ, Пат, 2197556, кл. С2, 2000) и облучением малыми дозами гамма-квантов, а также методом криогенной обработки (Рябчиков С.Я. Объемное упрочнение твердосплавного и алмазного породоразрушающего инструмента с целью повышения его эксплуатационных показателей: дис. … докт. техн. наук - Томск, 2002. - 309 с.)

К недостаткам указанных способов следует отнести невысокую эффективность упрочнения алмазных инструментов, сложность и трудоемкость обработки, применение дорогостоящего высокоэнергетического и специального криогенного оборудования, а во многих случаях изменение размеров и формы инструментов, а также опасность трещинообразования из-за большого перепада температур.

Наиболее близким по технической сущности является способ упрочнения алмазного инструмента на металлической связке (РБ, Пат, 10783, кл. С1, 2008), включающий подготовку поверхности путем обезжиривания в органическом растворителе, промывку в воде и сушку на воздухе, затем 45-60 минутную обработку в кипящем водном растворе, в состав которого входят неорганические и органические компоненты, окончательную промывку и термическую обработку путем нагрева на воздухе при температуре 130°С в течение 1 часа. В качестве неорганических компонентов рабочего раствора используют оксиды титана и молибдена, а также ультрадисперсный алмаз, предварительно диспергированный ультразвуком. В качестве органических компонентов используют тиомочевину. Окончательный нагрев осуществляют в высокотемпературном сушильном шкафу или камерной печи с воздушной атмосферой.

Однако данный способ упрочнения практически не улучшает износостойкость алмазных инструментов на керамической и органической связке, требует перемешивания водной химически-активной среды, имеет быструю ее истощаемость из-за получения со временем стойкого осадка, а также существует опасность трещинообразования алмазосодержащего материала в результате локального ударно-акустического воздействия при схлопывании пузырьков воздуха в процессе кипения любой водной химической среды.

Раскрытие изобретения

В основу изобретения положена задача разработки способа упрочнения готовых к эксплуатации алмазных инструментов с помощью гидрохимической и термической обработки, при которой достигается двойственный характер упрочнения: на поверхности осаждается твердосмазочное покрытие с низким коэффициентом трения, а в подслое формируется зона с повышенными напряжениями сжатия, способствующие удержанию алмазов в алмазосодержащем материале. В результате такого упрочнения можно существенно улучшить стойкость различных быстро изнашиваемых алмазных инструментов.

Существо изобретения заключается в том, что в новом способе упрочнения алмазных инструментов, включающем подготовку поверхности, гидрохимическую обработку в химической среде, образующей в алмазосодержащем материале упрочняющую фазу и окончательный нагрев в подогретом машинном масле. Согласно данному изобретению гидрохимическую обработку проводят в течение 10…50 мин. в вододисперсной среде при температуре не выше ее кипения, в состав которой входят: поверхностно-активное вещество с концентрацией 0,3…20 г/л, наноуглеродный материал с концентрацией 0,05…5 г/л, оксид молибдена с концентрацией 0,3…40 г/л и один из нанооксидов титана, кремния, олова, марганца, свинца, кобальта, никеля, алюминия, цинка, сурьмы, ванадия, висмута, бора, бериллия, циркония, железа, хрома, вольфрама или меди с концентрацией 0,3…40 г/л, а окончательный нагрев изделий проводят в ванне с техническим маслом при температуре 110…150°С. Предлагаемый способ распространяется на все виды режущих и абразивных алмазных инструментов на металлической, керамической и органической связке.

Предварительную подготовку поверхности алмазного инструмента проводят по общепринятой методике: сначала обезжиривают в различных органических и водных растворителях, промывают в воде и затем и сушат на воздухе.

В качестве основных компонентов водной химической среды, создающей на поверхности упрочняющую фазу, используют оксид молибдена и один из нанооксидов различных элементов, как нанооксид титана, кремния, олова, марганца, свинца, кобальта, никеля, алюминия, цинка, сурьмы, ванадия, висмута, бора, бериллия, циркония, железа, хрома, вольфрама или меди. Наномолибден заменили на более дешевый оксид молибдена, поскольку тот и другой хорошо растворяются в воде с образованием молибденовой кислоты. Концентрация оксида молибдена и других нанооксидов в пределах 0,3…40 г/л выбрана из расчета, что при снижении их содержания ниже 0,3 г/л эффект упрочнения алмазных инструментов незначителен, а увеличение их содержания выше 40 г/л делает состав вододисперсной среды нетехнологичным. Поверхностно-активное вещество (ПАВ) в виде сульфанола или других веществ вводят в состав вододисперсной среды для создания ювенильной поверхности на алмазном инструменте и для диспергирования оксидных частиц в результате расклинивающего действия ПАВ. Концентрация ПАВ в пределах 0,3…20 г/л выбрана из расчета, что при снижении их содержания ниже 0,3 г/л эффект упрочнения алмазных инструментов незначителен, а увеличение их содержания выше 20 г/л делает состав вододисперсной среды нетехнологичным.

Необходимость проведения процесса гидрохимической обработки алмазных инструментов при температуре не выше кипения вододисперсной среды связано с тем, что в случае ее кипения возникает опасность локального трещинообразования из-за разрушающего акустического воздействия при схлопывании пузырьков воздуха, что ведет к потере износостойких свойств алмазных инструментов.

Выбор времени гидрохимической обработки алмазных инструментов обусловлен тем, что время в пределах 10…50 мин. является оптимальным, т.к. ниже 10 мин. - не достигается улучшение триботехнических и эксплуатационных свойств алмазных инструментов, выше 50 мин. - все оптимальные свойства снижаются, а сам процесс обработки становится нетехнологичным.

Окончательный нагрев гидрохимически упрочненных алмазных инструментов проводят не на воздухе, а в ванне с машинным маслом, чтобы во 1-х, избежать окисление, а во 2-х, промаслить алмазосодержащий материал для снижения сил трения при работе инструментов. Выбор температурного интервала (110…150°С) для выдержки химически обработанных алмазных инструментов в масляной ванне обусловлен тем, что в указанном интервале температур снимаются критические остаточные напряжения, вызванные предшествующей гидрохимической обработкой, что в целом улучшает триботехнические и эксплуатационные свойства алмазных инструментов. Верхний температурный предел окончательного нагрева инструментов в масляной ванне ограничен температурой 150°С, поскольку выше этой температуры начинаются процессы деструкции в самом машинном масле и еще возникает опасность возгорания летучих паров, что технологически не допустимо, а из-за ухудшения качества поверхности алмазных инструментов их рабочие свойства снижаются. Нижний температурный предел окончательного нагрева ограничен температурой 110°С, поскольку ниже этой температуры не релаксируются критические остаточные напряжения в алмазосодержащем материале, что может вызвать частичное трещино-образование на поверхности алмазных инструментов в процессе их эксплуатации. Длительность выдержки после прогрева алмазных инструментов в масляной ванне при температуре 110…150°С составляет 30…90 мин. Охлаждение осуществляют на воздухе.

Лучший вариант осуществления изобретения

Предлагаемый способ упрочнения алмазных инструментов, преимущественно абразивных инструментов из алмазосодержащих материалов, осуществляют следующим образом. Алмазо-чашечные абразивные круги на органической связке В3 для шлифования закаленной стали с высокой твердостьб (>57 HRC), обезжиривали в бензине Б-70, промывали в горячей и холодной воде. После этого их подвергали специальной обработке в течение 10…50 мин. в вододисперсной среде при температуре не выше ее кипения, содержащей поверхностно-активное вещество с концентрацией 0,3…20 г/л, наноуглеродный материал с концентрацией 0,05…5 г/л, оксид молибдена и один из нанооксидов титана, кремния, олова, марганца, свинца, кобальта, никеля, алюминия, цинка, сурьмы, ванадия, висмута, бора, бериллия, циркония, железа, хрома, вольфрама или меди с концентрацией 0,3…40 г/л. Химически обработанные алмазные инструменты промывали в горячей и холодной воде, сушили и затем подвергали окончательному нагреву в ванне с машинным маслом при температуры 110…150°С в течение 30…90 мин. с последующим охлаждением на воздухе.

Примеры

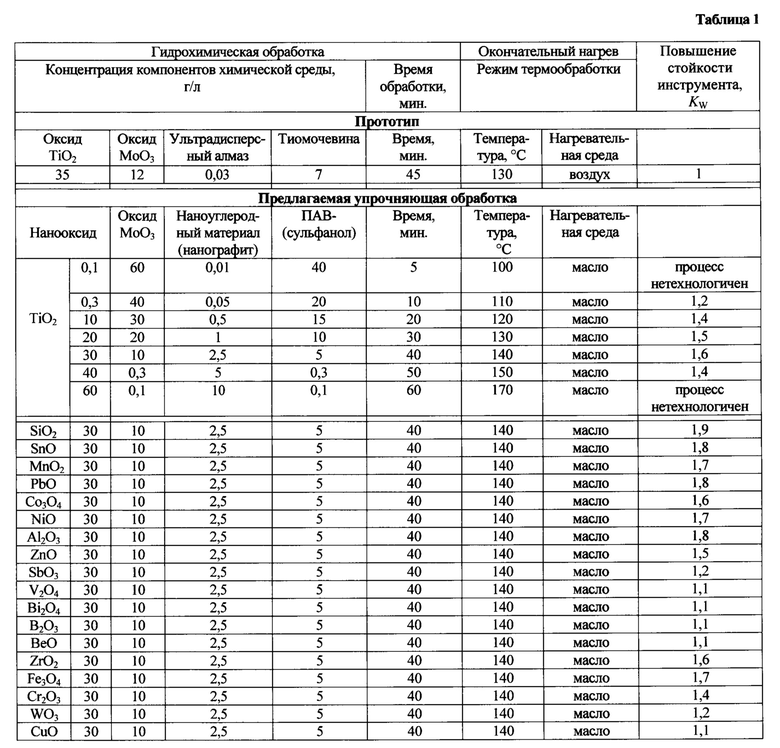

Результаты сравнительных эксплуатационных испытаний алмазо-чашечных абразивных кругов, упрочненных предлагаемым и известным способами приведены в табл. 1.

Эксплуатационную стойкость алмазных инструментов оценивали по результатам испытаний алмазо-чашечных абразивных кругов на органической связке В3 при финишной обработке деталей из стали 45, закаленных с помощью ТВЧ на твердость 57…60 HRC, и имеющих шероховатость поверхности 0,32-0,16. Согласно действующей технологии условия работы алмазной чашки были следующие: скорость резания V=27 м/сек, скорость детали V=10 м/мин, подача детали S=3 мм/мин, усилие пружины Р=17-20 кг/см2. Показатели определяли, как усредненное значение испытаний нескольких образцов, упрочненных по одному режиму.

Из приведенных данных (табл. 1) следует, что использование предлагаемого способа упрочнения алмазных инструментов позволяет, повысить эксплуатационную стойкость алмазо-чашечных абразивных кругов при шлифовании закаленной стали в 1,1…1,9 раза, по сравнению с прототипом.

Промышленная применимость

Предлагаемый способ можно применить в условиях любого инструментального, машиностроительного и другого производства, оснащенного оборудованием для химической и термической обработки сталей и сплавов.

Изобретение относится к области термохимической обработки изделий из алмазосодержащих материалов с использованием водной химической среды, а именно к способам финишной упрочняющей обработки готовых к эксплуатации режущих и абразивных алмазных инструментов на металлической, керамической и органической связке. Способ упрочнения алмазных инструментов включает подготовку поверхности, гидрохимическую обработку в водной химически активной среде и окончательный нагрев. Гидрохимическую обработку проводят в течение 10-50 мин в вододисперсной химически активной среде при температуре не выше ее кипения, в состав которой входит поверхностно-активное вещество с концентрацией 0,3-20 г/л, наноуглеродный материал с концентрацией 0,05-5 г/л, оксид молибдена с концентрацией 0,3-40 г/л и один из нанооксидов титана, кремния, олова, марганца, свинца, кобальта, никеля, алюминия, цинка, сурьмы, ванадия, висмута, бора, бериллия, циркония, железа, хрома, вольфрама или меди с концентрацией 0,3-40 г/л. Окончательный нагрев изделий проводят в ванне с машинным маслом при температуре 110-150°С. Обеспечивается упрочнение алмазного инструмента, позволяющее существенно улучшить стойкость быстроизнашиваемых алмазных инструментов. 1 табл.

Способ упрочнения алмазных инструментов, включающий подготовку поверхности, гидрохимическую обработку в водной химически активной среде и окончательный нагрев, отличающийся тем, что гидрохимическую обработку проводят в течение 10-50 мин в вододисперсной химически активной среде при температуре не выше ее кипения, в состав которой входит поверхностно-активное вещество с концентрацией 0,3-20 г/л, наноуглеродный материал с концентрацией 0,05-5 г/л, оксид молибдена с концентрацией 0,3-40 г/л и один из нанооксидов титана, кремния, олова, марганца, свинца, кобальта, никеля, алюминия, цинка, сурьмы, ванадия, висмута, бора, бериллия, циркония, железа, хрома, вольфрама или меди с концентрацией 0,3-40 г/л, а окончательный нагрев изделий проводят в ванне с машинным маслом при температуре 110-150°С.

| ДУХОВОЕ РУЖЬЕ | 1928 |

|

SU10783A1 |

| АБРАЗИВНАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛИРОВАЛЬНОГО ИНСТРУМЕНТА | 1994 |

|

RU2086394C1 |

| Самоцентрирующееся приспособление для правильной установки на станке колес крестьянского хода в целях их обработки | 1928 |

|

SU12985A1 |

| CN 104120484 A, 29.10.2014. | |||

Авторы

Даты

2018-12-26—Публикация

2017-06-09—Подача