Предпосылки изобретения

Настоящее изобретение относится к устройствам для выполнения обработки анодированием, предпочтительно обработки микродуговым анодированием, и также относится к связанным с этим способам.

Известна обработка микродуговым анодированием сплавов на основе магния, алюминия или титана. Эта технология служит для создания слоев с очень низкой пористостью и с твердостью, которая является гораздо более высокой, чем твердость аморфного оксида, который мог бы быть получен традиционным анодированием, таким как сернокислотное анодное оксидирование (SAO), хромокислотное анодное оксидирование (CAO) или фосфорнокислотное анодное оксидирование (PAO). Более конкретно, при обработках микродуговым анодированием оксидный слой на поверхности детали формируется в результате генерирования электрических микроразрядов, приводящих к образованию микродуг, которые способны повышать температуру поверхности детали очень локально так, чтобы кристаллизовать аморфный оксид, который образуется во время стадии анодирования. При обработке микродуговым анодированием детали могут быть погружены в водный электролит, и они подвергаются воздействию осциллирующих импульсов электрической энергии от специального электронного генератора, и, если необходимо, с противоэлектродом с формой, согласующейся с деталями. Тогда на поверхностях таких деталей видны микроскопические излучающие свет разряды, каковые разряды обусловливаются диэлектрическими пробоями в гидроксидном слое, и они могут рассматриваться как микроплазменные.

Основные параметры обработки (частота электрического сигнала, плотность тока, длительность времени, в течение которого детали погружены в ванну, температура,...) можно варьировать и регулировать в зависимости от материала обрабатываемой детали, ее формы и свойств, желательных для образованного анодированием слоя.

Тем не менее, формирование покрытия данным способом микродугового анодирования в крупном резервуаре (резервуаре, имеющем объем около 0,5 кубического метра (м3)) может быть связано с некоторыми ограничениями.

Во-первых, этот способ может предусматривать применение генератора, подающего биполярные токи большой величины, и при данной большой площади поверхности детали(-ей) для обработки это может приводить к высоким уровням расхода электроэнергии. Кроме того, может быть затруднительным получение покрытия микродуговым анодированием на детали с большой площадью ввиду необходимых для анодирования сильных токов.

Кроме того, поскольку обработка микродуговым анодированием расходует большое количество энергии, в обработках согласно прототипу может быть затруднительным контроль температуры электролита. Тем не менее, температуру ванны необходимо контролировать для обеспечения правильного формирования покрытия. Желание регулировать температуру ванны может приводить к применению установки, которая является относительно сложной, тем самым существенно повышая стоимость выполнения обработки.

Еще один недостаток способов микродугового анодирования согласно прототипу состоит в том, что может быть затруднительным надежное измерение некоторых параметров электролита в ванне в то время, как выполняется обработка анодированием. Надежные измерения таких параметров все же желательны, например, чтобы быть в состоянии корректировать выполняемую обработку анодированием в зависимости от информации, полученной такими измерениями.

Наконец, чтобы выполнять микродуговое анодирование на детали в четко заданной зоне, можно использовать маскировочные покрытия, которые могут иметь органическую природу, например, лак, или неорганическую природу, например, образованные традиционным анодированием, с целью предотвращения образования микродуговым анодированием слоя, сформированного на всей поверхности детали. Маскировочные покрытия служат, в частности, для электрической изоляции поверхности нижележащей части от электролита, предотвращая тем самым анодирование поверхности. Тем не менее размещение маскировочных покрытий на нужном месте может быть относительно дорогостоящим, и может значительно усложнять организацию производства. Кроме того, может быть затруднительным выполнение стадии маскирования, и тем самым может сделать обработку значительно более дорогостоящей.

Поэтому существует потребность в создании устройств, которые обеспечивают возможность выполнения обработки анодированием простым и недорогим путем, и, в частности, обработки микродуговым анодированием.

Также существует потребность в создании устройств, которые позволяют эффективно контролировать температуру электролита во время обработки анодированием, и, в частности, во время обработки микродуговым анодированием.

Также существует потребность в создании новых устройств, пригодных для выполнения обработок в дополнение к анодированию, и обеспечивающих возможность, в частности, надежно отслеживать параметры электролита при работе во время обработки анодированием.

Цель и сущность изобретения

Для этой цели, в первом аспекте, изобретение представляет устройство для выполнения обработки анодированием на детали, причем устройство включает:

- обрабатывающую камеру, включающую обрабатываемую деталь и противоэлектрод, размещенный напротив обрабатываемой детали, причем обрабатываемая деталь составляет первую стенку обрабатывающей камеры;

- генератор, причем первый терминал генератора электрически соединен с обрабатываемой деталью, и второй терминал генератора электрически соединен с противоэлектродом; и

- систему для хранения и циркуляции электролита, причем система включает:

- резервуар-хранилище, иной, нежели обрабатывающая камера, для содержания электролита; и

- контур для циркуляции электролита, чтобы обеспечивать возможность течения электролита между резервуаром-хранилищем и обрабатывающей камерой.

Изобретение основывается на принципе применения обрабатывающей камеры, которая является «отдаленной» от резервуара для хранения электролита, причем обрабатываемая деталь образует стенку обрабатывающей камеры. В отличие от известных из прототипа устройств для анодирования, обрабатываемая деталь не погружена в электролит, но в контакте с электролитом во время обработки анодированием находится только поверхность детали, которая должна быть обработана. Конечно, поверхность обрабатываемой детали является электрически проводящей, причем деталь выполнена, например, из металла, например, алюминия, магния и/или титана.

Изобретение благоприятным образом позволяет проводить обработку анодированием «сконцентрированной» в ограниченном объеме в обрабатывающей камере с объемом, который является значительно меньшим, чем объем резервуара, используемого в способах анодирования согласно прототипу, в которых обрабатываемая деталь погружена. Таким образом, в изобретении применяется обрабатывающая камера, которая имеет объем, согласующийся с размерами обрабатываемой поверхности, и это создает ряд преимуществ.

Более конкретно, изобретение обеспечивает возможность достижения экономии в плане расхода энергии, сравнительно с прототипными способами, поскольку при применении устройства согласно изобретению подводимая генератором мощность точно пропорциональна размерам площади обрабатываемой поверхности. В дополнение, деталь больших размеров типа, часто встречающегося в области авиации, например, изготовленная из алюминия деталь, может быть благоприятным образом анодирована без привлечения резервуара, в котором она может быть полностью погружена, как это требуется в известных из прототипа способах, тем самым делая возможным достижение экономии в плане количества электролита, который используется во время обработки анодированием.

Поэтому возможно применение тока и количества электролита, которые соответствуют размерам площади обрабатываемой поверхности, в результате использования обрабатывающей камеры с объемом и формой, согласованными с обрабатываемой поверхностью. Кроме того, применение такой обрабатывающей камеры благоприятным образом делает ненужными стадии размещения маскировочных покрытий или масок.

Тем самым изобретение представляет устройства, позволяющие выполнять обработку анодированием простым и недорогим путем, и предпочтительно обработку микродуговым анодированием.

Устройство согласно изобретению предпочтительно предназначено для применения в выполнении обработки микродуговым анодированием.

Устройства согласно изобретению также делают возможным лучший контроль тепловых эффектов, возникающих в зоне обработки, позволяя эффективно обновлять электролит в обрабатывающей камере и поддерживая смесь в обрабатывающей камере в хороших условиях. Это обновление становится возможным благодаря системе для хранения и циркуляции электролита, которая обеспечивает течение электролита из резервуара-хранилища в обрабатывающую камеру и возвращение электролита из обрабатывающей камеры в резервуар-хранилище. Такая система содействует лучшему контролю обработки анодированием и приводит к покрытиям, которые проще изготавливаются так, что они удовлетворяют требуемым спецификациям.

Система для хранения и циркуляции электролита предпочтительно может дополнительно включать насос для создания циркуляции электролита через указанную систему.

В одном варианте исполнения устройство может быть таким, что контур для циркуляции электролита включает:

- первый канал для возможности протекания выходящего из резервуара-хранилища электролита в обрабатывающую камеру; и

- второй канал для возможности протекания электролита из обрабатывающей камеры в резервуар-хранилище.

Обрабатывающая камера преимущественно может иметь объем, который является меньшим, чем объем резервуара-хранилища. Объем резервуара-хранилища и объем обрабатывающей камеры согласуются соответственно с внутренними объемами указанного резервуара-хранилища и указанной обрабатывающей камеры (то есть, не включая объемы стенок). В частности, отношение (объем обрабатывающей камеры)/(объем резервуара-хранилища) является меньшим или равным 1, предпочтительно меньшим или равным 0,2.

В одном варианте исполнения устройство может включать по меньшей мере одну уплотнительную прокладку, составляющую вторую стенку обрабатывающей камеры, причем вторая стенка отличается от первой стенки. В частности, устройство предпочтительно включает две уплотнительных прокладки, размещенных напротив друг друга и образующих две отдельных стенки обрабатывающей камеры.

В одном варианте исполнения обрабатывающая камера может составлять одиночный отсек.

Настоящее изобретение также представляет способ анодирования детали, причем способ включает следующие стадии:

- формирование покрытия на поверхности детали обработкой анодированием с использованием устройства, как описанного выше, причем электролит присутствует в обрабатывающей камере во время обработки анодированием, и во время обработки анодированием электролит протекает в контуре циркуляции электролита.

Обработки анодированием согласно изобретению создают преимущества, как описанные выше.

Обработка анодированием предпочтительно представляет собой обработку микродуговым анодированием.

В одном варианте исполнения электролит может протекать в контуре циркуляции электролита с величиной расхода потока, варьирующей в диапазоне от 0,1- до 10-кратного объема обрабатывающей камеры, в минуту.

Присутствующий в обрабатывающей камере электролит предпочтительно непрерывно обновляется во время обработки анодированием.

В одном варианте исполнения, во время обработки анодированием:

- выходящий из резервуара-хранилища электролит может протекать в обрабатывающую камеру через первый канал; и

- электролит может вытекать из обрабатывающей камеры в резервуар-хранилище через второй канал.

В одном варианте исполнения способ также может дополнительно включать стадию фильтрации электролита, протекающего во втором канале, перед его возвращением в резервуар-хранилище.

В одном варианте исполнения способ также может дополнительно включать следующие стадии:

- определение по меньшей мере информации, имеющей отношение к электролиту, протекающему в первом канале и/или во втором канале; и

- корректирование по меньшей мере одной характеристики обработки анодированием, причем это корректирование проводится в зависимости от полученной информации в отношении электролита.

Краткое описание чертежей

Другие характеристики и преимущества изобретения явствуют из нижеследующего описания конкретных вариантов осуществления изобретения, приведенных в качестве неограничивающих примеров, и со ссылкой на сопроводительные чертежи, в которых:

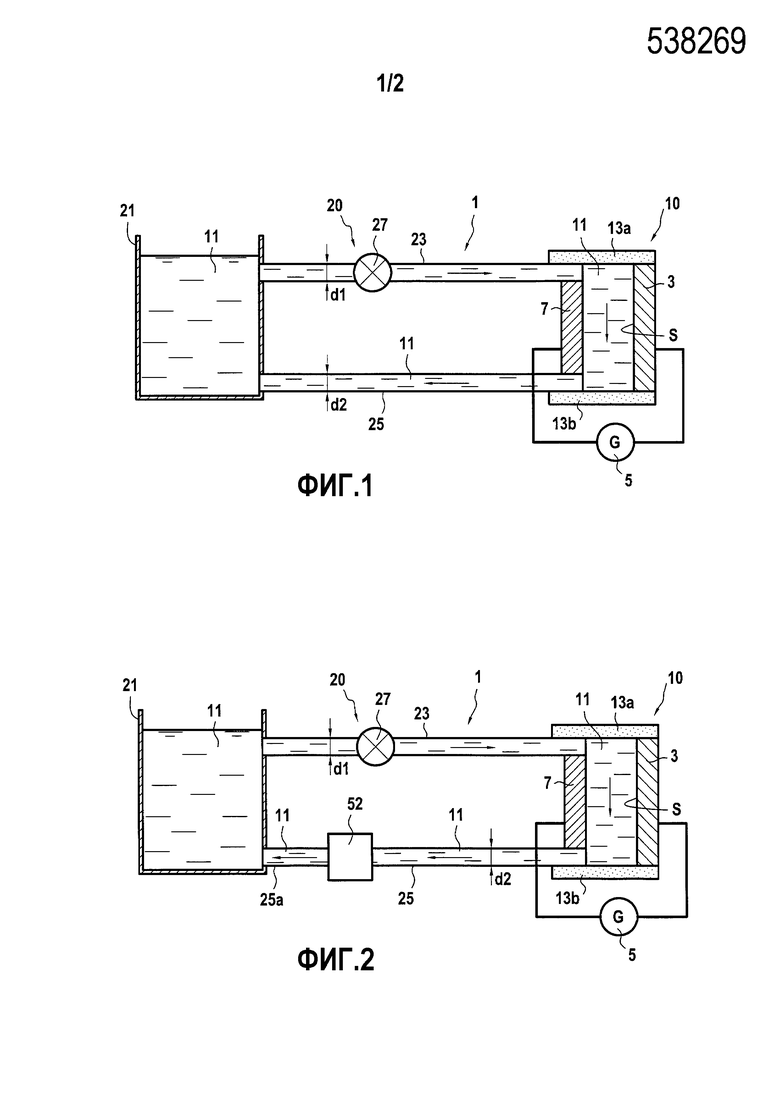

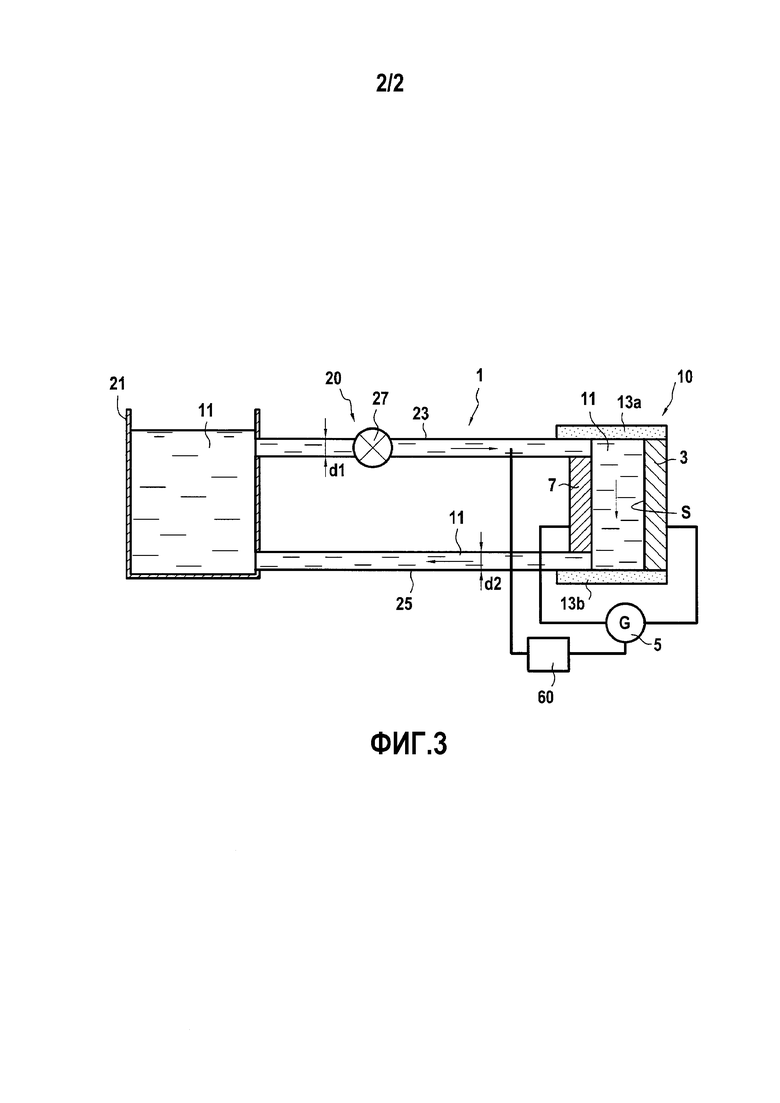

- Фигура 1 показывает один вариант исполнения устройства согласно изобретению; и

- Фигуры 2 и 3 показывают другие варианты исполнения устройств согласно изобретению.

Подробное описание вариантов осуществления изобретения

Фигура 1 показывает один вариант исполнения устройства 1 согласно изобретению. Устройство 1 включает обрабатываемую деталь 3 и генератор 5. Обрабатываемая деталь 3 предусматривается для обработки анодированием, предпочтительно микродуговым оксидированием. Генератор 5 служит для выполнения этого анодирования. Как показано, первый терминал генератора 5 электрически соединен с деталью 3, и второй терминал генератора 5 электрически соединен с противоэлектродом 7, размещенным напротив детали 3. Генератор 5 предпочтительно конфигурирован для подведения переменного тока (AC).

Противоэлектрод 7 предпочтительно выполнен из нержавеющей стали. В более общем смысле, возможно применение любого электропроводного материала для противоэлектрода 7, при условии, что он совместим с выполнением обработки анодированием.

Устройство 1 имеет обрабатывающую камеру 10, в которой должна проводиться обработка анодированием, обрабатываемую деталь 3, составляющую первую стенку обрабатывающей камеры 10, и противоэлектрод 7, образующий стенку обрабатывающей камеры, которая размещается напротив первой стенки. Электролит 11 присутствует в обрабатывающей камере 10 между деталью 3 и противоэлектродом 7. Электролит 11 имеет химический состав, который позволяет подвергать деталь 3 обработке анодированием. Как показано, противоэлектрод 7 не погружен в электролит 11. Противоэлектрод 7 образует стенку обрабатывающей камеры 10.

Таким образом, как показано, обрабатываемая деталь 3 не погружена в присутствующий в обрабатывающей камере 10 электролит 11. Деталь 3 составляет стенку обрабатывающей камеры 10 так, что с электролитом 11 контактирует только обрабатываемая поверхность S детали 3. В показанном примере деталь 3 подвергается обработке по всей своей длине, то есть, по всему ее самому длинному размеру. Конечно, за пределы настоящего изобретения не выходила бы ситуация, в которой деталь подвергается обработке только на части ее длины. Таким образом, в пределах области изобретения равным образом возможно выполнение обработки анодированием только на части поверхности детали или же на всей поверхности детали.

Кроме того, обрабатывающая камера 10 включает две уплотнительных прокладки 13а и 13b, которые размещены напротив друг друга и составляют две отдельных стенки обрабатывающей камеры. Как показано, уплотнительные прокладки 13а и 13b присутствуют на верхнем и нижнем концах обрабатывающей камеры 10. Прокладки 13а и 13b могут быть изготовлены из гибкого материала.

Таким образом, в показанном варианте исполнения устройства 1 используемый для анодирования электролит 11 удерживается между деталью 3 и противоэлектродом 7 статическим уплотнением, создаваемым гибкими прокладками 13а и 13b. Тем самым обрабатывающая камера 10 образует ванну с электролитом 11 для нанесения покрытия на поверхность S детали 3. Как было упомянуто выше, обрабатывающая камера 10 имеет объем и размеры, которые приспособлены к размерам и форме обрабатываемой поверхности S детали 3. В показанном примере обрабатывающая камера 10 составляет одиночный отсек.

Кроме того, устройство 1 включает систему 20 для хранения и циркуляции электролита 11. Система 20 включает резервуар-хранилище 21, в котором содержится электролит 11 с температурой запасенного в резервуаре-хранилище электролита 11, поддерживаемой при значении, которое определяется системой охлаждения (не показана). Величина рН электролита 11, присутствующего в резервуаре-хранилище 10, также поддерживается при фиксированном значении. Во время обработки анодированием электролит 11, выходящий из резервуара-хранилища 21, протекает по первому каналу 23 в обрабатывающую камеру 10. Система 20 также имеет второй канал 25, позволяющий электролиту 11 перетекать из обрабатывающей камеры 10 в резервуар-хранилище 21. Второй канал 25 позволяет электролиту 11, присутствующему в обрабатывающей камере 10, выходить и возвращаться в резервуар-хранилище 21, где он может быть охлажден. Электролит 11 вовлекается в циркуляцию через систему 20 с помощью насоса 27. В порядке примера, насос 27 может представлять собой насос, который продается на рынке под наименованием YB1-25 от поставщика TKEN.

Фигура 1 включает стрелки, показывающие направление течения электролита 11. Величина расхода потока электролита 11, определяемая насосом 27, обеспечивает возможность надлежащего обновления электролита 11 в обрабатывающей камере 10, чтобы наносить желательное покрытие анодированием. Для насоса 27 может быть предпочтительным создавать течение электролита 11 с величиной расхода потока, которая равна примерно одному объему обрабатывающей камеры 10 в минуту. В более общем смысле, насос 27 предпочтительно может нагнетать электролит 11 с величиной расхода потока, варьирующей в диапазоне от 0,1- до 10-кратного объема обрабатывающей камеры 10 в минуту.

Течение электролита 11 из резервуара-хранилища 21 в обрабатывающую камеру 10 и из обрабатывающей камеры 10 в резервуар-хранилище 21 предпочтительно не прерывается на протяжении всей обработки анодированием. Другими словами, является предпочтительным непрерывное обновление присутствующего в обрабатывающей камере 10 электролита 11 на всем протяжении обработки анодированием.

Первый канал 23 может иметь диаметр d1 по всей своей длине или на ее части, который является меньшим или равным 10 сантиметрам (см), например, варьирующим в диапазоне от 1 см до 3 см. Второй канал 25 может быть с диаметром d2 по всей своей длине или на ее части, который является меньшим или равным 10 см, например, варьирующим в диапазоне от 1 см до 3 см. Обрабатывающая камера 10 может иметь объем, который является меньшим или равным 0,5 м3, например, варьирующим в диапазоне от 10 кубических дециметров (дм3) до 40 дм3. Резервуар-хранилище 21 может иметь объем, больший или равный 0,5 м3, например, варьирующий в диапазоне от 0,5 м3 до 2 м3.

Материалы, формирующие прокладки 13а и 13b, первый канал 23 и второй канал 25, выбираются так, чтобы гарантировать, что электрический ток не будет протекать между противоэлектродом 7 и деталью 3.

Устройство 1, показанное в Фигуре 1, служит для выполнения обработки детали анодированием на основе детали. Как показано, способ, исполняемый показанным в Фигуре 1 устройством 1, преимущественно не предусматривает включения стадии маскирования части поверхности S детали 3 или размещения на месте по меньшей мере одного маскировочного покрытия на поверхности S обрабатываемой детали 3.

Конечная толщина покрытия, сформированного после обработки анодированием, по измерению перпендикулярно поверхности нижележащей части, может варьировать в диапазоне от 2 микрометров (мкм) до 200 мкм.

Ниже следует один пример эксплуатационных условий, которые могут быть применены, чтобы выполнить обработку микродуговым оксидированием с использованием устройства 1, как описанного выше:

- подводимый ток: от 40 Ампер на квадратный дециметр (А/дм2) до 400 А/дм2;

- напряжение: от 180 Вольт (В) до 600 В;

- частота импульсов: от 10 Герц (Гц) до 500 Гц;

- продолжительность обработки: от 10 минут (мин) до 90 мин;

- температура электролита в резервуаре-хранилище: от 17°С до 30°С.

- значение рН электролита в резервуаре-хранилище: от 6 до 12; и

- удельная проводимость электролита в резервуаре-хранилище: от 200 миллисименс на метр (мCм/м) до 500 мCм/м.

В частности, для выполнения обработки микродуговым оксидированием возможно применение электролита 11, имеющего следующий состав:

- деминерализованная вода;

- гидроксид калия (КОН) при концентрации, варьирующей в диапазоне от 5 граммов на литр (г/л) до 50 г/л;

- силикат натрия (Na2SiO3) при концентрации, варьирующей в диапазоне от 5 г/л до 50 г/л; и

- фосфат калия (К3РО4) при концентрации, варьирующей в диапазоне от 5 г/л до 50 г/л.

Тем не менее, изобретение не ограничивается исполнением способа микродугового оксидирования. Устройство согласно изобретению может быть использовано для выполнения анодирования любого типа, например, такого как сернокислотное анодное оксидирование (SAO), хромокислотное анодное оксидирование (CAO), сернокислотно-тартратное анодное оксидирование (STAO) или сернокислотно-фосфорнокислотное анодное оксидирование (SPAO).

В качестве примера, обрабатываемая деталь может представлять собой лопасть, например, выполненную из титана, или корпус насоса. Также возможно применение устройства согласно изобретению для ремонта анодирующего слоя, который был поврежден, причем устройство делает возможным выполнение локализованного ремонта с нанесением покрытия, которое сформировано анодированием только в поврежденной зоне.

В одном варианте, который не показан, возможна обработка многочисленных отдельных деталей с использованием многочисленных устройств согласно изобретению, необязательно присоединенных к одному и тому же генератору. Детали необязательно могут быть обработаны одновременно.

Резервуар-хранилище 21 предназначен для хранения и обновления электролита, и не для выполнения в нем обработки анодированием. В результате отделения резервуара-хранилища 21 от обрабатывающей камеры 10 можно конфигурировать устройства согласно изобретению так, чтобы выполнять обработки, дополнительные к анодированию, как подробнее описано ниже. Насколько авторы настоящего изобретения осведомлены, эти дополнительные к анодированию обработки не выполняются вообще или не проводятся удовлетворительным образом в известных из прототипа способах.

Фигура 2 показывает вариант устройства 1 согласно изобретению. В этом примере устройство 1 также имеет фильтрационное устройство 52, размещенное между обрабатывающей камерой 10 и резервуаром-хранилищем 21. Электролит, присутствующий во втором канале 25, протекает через фильтрационное устройство 52 и, будучи профильтрованным, возвращается в резервуар-хранилище 21 через канал 25а. В качестве примера, использование такого фильтрационного устройства 52 благоприятным образом обеспечивает возможность устранять частицы, которые не стали присоединенными к формируемому анодному слою, тем самым очищая электролит 11 перед возвращением его в обрабатывающую камеру 10.

Фигура 3 показывает вариант устройства 1 согласно изобретению. Устройство 1 включает датчик 60 для определения информации об электролите 11, протекающем в первом канале 23. В зависимости от полученной информации, этот датчик 60 обеспечивает возможность воздействия на генератор 5 таким образом, чтобы корректировать по меньшей мере одну характеристику выполняемой обработки анодированием. В одном варианте датчик может определять параметр электролита, протекающего во втором канале, или даже может определять как параметры электролита, протекающего по первому каналу, так и параметры электролита, протекающего по второму каналу, чтобы модифицировать обработку анодированием, которая выполняется, в зависимости от этих параметров. Проведением измерений выше по потоку и/или ниже по потоку относительно обрабатывающей камеры 20, этот вариант исполнения устройства 1 согласно изобретению благоприятным образом обеспечивает возможность получения информации, которая является более надежной, чем информация, которая может быть получена в реакционной камере, тем самым делая возможным контроль анодирования, проводимого в обрабатывающей камере удовлетворительным образом в зависимости от информации, которая была определена. Как правило, информация об электролите, которая определяется датчиком, может касаться одного или многих из следующих параметров: концентрации металлических частиц, например, алюминия, в электролите, величины рН и удельной проводимости электролита. Электролит может становиться все более насыщенным металлическими частицами по мере проведения анодирования, и этот параметр, подобно величине рН или удельной проводимости электролита, может оказывать влияние на выполняемую обработку анодированием. Непосредственный контроль выполняемого анодирования может быть полезным, в частности, для выполнения обработок анодированием на деталях, которые должны быть использованы в области авиации, и/или когда проводятся обработки анодированием, которые являются относительно длительными.

Термин «включающий/содержащий/заключающий в себе» должен пониматься как «включающий/содержащий/заключающий в себе по меньшей мере одно».

Термин «в диапазоне от... до...» следует понимать как включающий предельные значения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОХИМИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ НА МЕТАЛЛИЧЕСКОМ ИЗДЕЛИИ | 2012 |

|

RU2483145C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ НА ПОВЕРХНОСТЯХ ВНУТРЕННИХ ПОЛОСТЕЙ ИЗДЕЛИЙ ИЗ СПЛАВОВ МЕТАЛЛОВ ВЕНТИЛЬНОЙ ГРУППЫ | 2022 |

|

RU2803795C1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО МИКРОПЛАЗМЕННОГО НАНЕСЕНИЯ ПОКРЫТИЙ НА ЭЛЕКТРОПРОВОДЯЩЕЕ ИЗДЕЛИЕ | 2005 |

|

RU2286406C1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО МИКРОПЛАЗМЕННОГО НАНЕСЕНИЯ ПОКРЫТИЙ НА ЭЛЕКТРОПРОВОДЯЩЕЕ ИЗДЕЛИЕ | 2005 |

|

RU2286405C1 |

| Способ микродугового анодирования алюминия и его сплавов | 1990 |

|

SU1733507A1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО МИКРОПЛАЗМЕННОГО НАНЕСЕНИЯ ПОКРЫТИЙ НА ЭЛЕКТРОПРОВОДЯЩЕЕ ИЗДЕЛИЕ | 2006 |

|

RU2324771C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ НА ПОВЕРХНОСТЯХ ГЛУБОКИХ СКВОЗНЫХ ОТВЕРСТИЙ С ПРЯМЫМИ И ИСКРИВЛЕННЫМИ ОСЯМИ В ИЗДЕЛИЯХ ИЗ СПЛАВОВ ВЕНТИЛЬНЫХ МЕТАЛЛОВ | 2018 |

|

RU2694859C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ НА ДЕТАЛЯХ ИЗ СПЛАВОВ ВЕНТИЛЬНЫХ МЕТАЛЛОВ | 2017 |

|

RU2676380C1 |

| ЭЛЕКТРОЛИТ ДЛЯ АНОДИРОВАНИЯ ТИТАНА И ЕГО СПЛАВОВ | 1983 |

|

SU1156409A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ НА ПОВЕРХНОСТИ МЕТАЛЛОВ И СПЛАВОВ | 2003 |

|

RU2263728C2 |

Изобретение относится к области гальванотехники и может быть использовано для выполнения обработки деталей анодированием, в частности микродуговым оксидированием. Устройство содержит обрабатывающую камеру, включающую деталь для анодирования вместе с противоэлектродом, который размещен напротив обрабатываемой детали, причем обрабатываемая деталь составляет первую стенку обрабатывающей камеры, генератор, электрически соединенный с обрабатываемой деталью и с противоэлектродом, систему хранения и циркуляции электролита, включающую резервуар-хранилище электролита и контур для циркуляции электролита. Способ включает формирование покрытия на детали анодированием с использованием устройства, раскрытого выше. Технический результат: эффективный контроль температуры, расширение ассортимента устройств анодирования. 2 н. и 10 з.п. ф-лы, 3 ил.

1. Устройство (1) для выполнения обработки анодированием детали (3), причем устройство (1) включает:

- обрабатывающую камеру (10), включающую обрабатываемую деталь (3) и противоэлектрод (7), размещенный напротив обрабатываемой детали, причем обрабатываемая деталь (3) представляет собой первую стенку обрабатывающей камеры (10), а противоэлектрод (7) представляет собой стенку обрабатывающей камеры (10), расположенную напротив первой стенки;

- генератор (5), причем первый терминал генератора электрически соединен с обрабатываемой деталью (3), а второй терминал генератора электрически соединен с противоэлектродом (7); и

- систему (20) для хранения и циркуляции электролита (11), причем система (20) включает:

- резервуар-хранилище (21), отличный от обрабатывающей камеры (10), для содержания электролита (11), причем обрабатывающая камера (10) имеет меньший объем, чем объем резервуара-хранилища (21); и

- контур (23; 25) для циркуляции электролита для обеспечения возможности протекания электролита между резервуаром-хранилищем (21) и обрабатывающей камерой (10).

2. Устройство (1) по п.1, включающее по меньшей мере одну уплотнительную прокладку (13а; 13b), представляющую собой вторую стенку обрабатывающей камеры (10), причем вторая стенка отличается от первой стенки.

3. Устройство (1) по п.1, в котором система (20) для хранения и циркуляции электролита дополнительно включает насос (27) для обеспечения циркуляции электролита (11) по системе (20).

4. Устройство (10) по п.1, в котором отношение объем обрабатывающей камеры/объем резервуара-хранилища является меньшим или равным 0,2.

5. Устройство (10) по п.1, в котором контур (23; 25) для циркуляции электролита включает:

- первый канал (23) для возможности протекания выходящего из резервуара-хранилища (21) электролита (11) в обрабатывающую камеру (10); и

- второй канал (25) для возможности протекания электролита (11) из обрабатывающей камеры (10) в резервуар-хранилище (21).

6. Способ анодирования детали (3), причем способ включает следующие стадии:

- формирование покрытия на поверхности (S) детали (3) обработкой анодированием с использованием устройства (1) по п. 1, причем электролит (11) присутствует в обрабатывающей камере (10) во время обработки анодированием, при этом во время обработки анодированием электролит протекает в контуре (23; 25) циркуляции электролита.

7. Способ по п.6, в котором обработка анодированием представляет собой обработку микродуговым оксидированием.

8. Способ по п.6, в котором во время обработки анодированием:

- выходящий из резервуара-хранилища (21) электролит (11) протекает в обрабатывающую камеру (10) через первый канал (23); и

- электролит (11) вытекает из обрабатывающей камеры (10) в резервуар-хранилище (21) через второй канал (25).

9. Способ по любому из пп.6-8, отличающийся тем, что электролит (11), присутствующий в обрабатывающей камере (10), непрерывно обновляется во время обработки анодированием.

10. Способ по п.6, в котором электролит (11) протекает в контуре (23; 25) циркуляции электролита с величиной расхода потока, варьирующей в диапазоне от 0,1- до 10-кратного объема обрабатывающей камеры (10) в минуту.

11. Способ по п. 8, дополнительно включающий стадию фильтрации электролита (11), протекающего во втором канале (25), перед его возвращением в резервуар-хранилище (21).

12. Способ по п. 8, дополнительно включающий следующие стадии:

- определение по меньшей мере одного параметра электролита (11), протекающего в первом канале (23) и/или во втором канале (25); и

- корректирование по меньшей мере одной характеристики обработки анодированием, причем это корректирование выполняется в зависимости от определенного параметра электролита.

| WO 2005052221 A1, 09.06.2005 | |||

| УСТРОЙСТВО ДЛЯ МИКРОДУГОВОГО ОКСИДИРОВАНИЯ КОЛОДЦЕВ КОРПУСА ШЕСТЕРЕННОГО НАСОСА | 1999 |

|

RU2147324C1 |

| Сверлильный станок для координатного сверления плоских изделий | 1958 |

|

SU122385A1 |

| ЭЛЕКТРОХИМИЧЕСКАЯ ЯЧЕЙКА ДЛЯ ПОЛУЧЕНИЯ ПОРИСТЫХ АНОДНЫХ ОКСИДОВ МЕТАЛЛОВ И ПОЛУПРОВОДНИКОВ В IN-SITU ЭКСПЕРИМЕНТАХ ПО МАЛОУГЛОВОМУ РАССЕЯНИЮ ИЗЛУЧЕНИЯ | 2009 |

|

RU2425181C1 |

Авторы

Даты

2018-12-26—Публикация

2015-04-20—Подача