Изобретение относится к электролитическому нанесению оксидных покрытий на алюминий и его сплавы в условиях искрового разряда и может быть использовано в электротехнической промышленности, машиностроении и приборостроении.

Известен способ электролитического нанесения оксидных покрытий на аноде при изменении напряжения от 100 до 1000 В и постоянной плотности тока.

Однако с увеличением толщины покрытия увеличивается анодный потенциал и тепловая мощность дуги, что приводит к сильному оправлению поверхности или частичному разрушению покрытия.

Наиболее близким к предлагаемому является способ электролитического нанесения покрытий в режиме однополупе- риодного напряжения с наложением через 5-500 положительных полупериодое одного отрицательного с амплитудой напряжения 50-500 В,

Недостатком известного способа является то, что наложенный отрицательный полупериод напряжения сокращает время гореня дуговых разрядов и снижает темп роста оксидного покрытия. Кроме того, характеристики дугового разряда изменяются в узких пределах, определяя только время выхода разряда в стационарный, что снижает теплостойкость покрытий. Также оксидные покрытия имеют недостаточные механические характеристики, так как при ведении процесса выделяется большое количество водорода, который образует вредные соединения и поры.

Цель изобретения - повышение скорости формирования покрытия и снижение пористости.

Поставленная цель достигается тем, что в способе микродугового анодирования алюминия и его сплавов, включающем обработку однополупериодным напряжением с амплитудой 50-500 В, обработку ведут при

СО

с

V со со ел

О VI

продувке электролита в межэлектродном зазоре углекислым газом или его смесью до 60% с кислородом с расходом 2-10 л/мин на 1 дм2 поверхности сначала в гальваностатическом режиме при плотности тока 1- 40 А/дм2, а после самопроизвольного снижения напряжения на 2-5% - в вольт- статическом режиме.

Такое выполнение способа позволяет увеличить скорость формирования покры- тий за счет изменения теплофизических свойств дуги и управления электрическими параметрами процесса. Углекислый газ в зоне микродуги обжигает столб дуги вследствие диссоциации С02

СО + | 02, что

увеличивает плотность тока и одновременно снижает температуру дуги. Это позволяет поддерживать плотность тока и скорость роста оксида постоянными до момента, ког- да напряжение дуги увеличивается настолько, что покрытие не выдерживает тепловых ударов и при дальнейшем повышении напряжения на аноде разрушается. Момент разрушения покрытия характеризуется рез- ким падением напряжения не менее, чем на 5% от амплитудного значения напряжения, вследствие уменьшения дугового промежутка и возрастания силы тока. Кроме того, углекислый газ или его смесь с кислородом является сильным раскислителем и более интенсивно, чем воздух, окисляет металл в области зоны дуги в результате реакции С02 + Me СО + МеО, повышая скорость формирования покрытия и увеличивания произво- дительность процесса. Избыток кислорода, полученный при диссоциации и дополнительно вводимый в зону в смеси с углекислым газом до 60 %, позволяет связывать атомарный и молекулярный водород Н2 + С02 СО + Н20, а окись углерода является хорошей защитной атмосферой. Благодаря этому покрытие обладает меньшей склонностью к образованию пор, вызываемых водородом, и меньшим содержанием Н2 в оксиде. Повышение кислородного потенциала в С02 более интенсивно парализует способность водорода вызыва соединения в покрытии и увеличивает окисление металла в электролите. Изменение концентрации в смеси с С02 до 60 % при микродуговом оксидировании алюминия и его сплавов увеличивает возможность регулирования свойств сикродуги и позволяет выбирать защитный газ в зависимости от содержания в алюминии примесей и легирующих элементов и от окислительной способности сплава, Предел содержания в смеси кислорода 60 % при микродуговом оксидировании алюминия и его сплавов обусловлен сродством

алюминия к кислороду и требованиями к технике безопасноти процесса. Если кислород не отработал в процессе, то он выделяется из электролитической ванны, но так как при электролизе выделяется также водород, то при более 60 % кислорода в смеси может на поверхности образоваться гремучая смесь.

Способ осуществляют следующим образом.

Деталь, являющуюся анодом, погружают в ванну, заполненную водным раствором электролита и являющуюся катодом, затем через электролит в зону формирования покрытия в межэлектродный зазор подают на каждый 1 дм детали углекислый газ или его смесь до 60% с кислородом с расходом 2 - 10 л/мин, а на деталь подают положительный потенциал при постоянной плотности тока 1-40 А/дм2. Напряжение на аноде поднимают до момента самопроизвольного снижения напряжения на 2-5%, которое фиксирует пороговое устройство, вырабатывающее сигнал переключения обратной связи по току на обратную связь по напряжению. В дальнейшем процесс продолжают при постоянном напряжении. Продолжительность процесса зависит от необходи- мой толщины покрытия.

Предлагаемым способом получают неоплавленные, равномерные по толщине и пористости покрытия на алюминии и его сплавах с толщиной в 1,5-1,8 раза большей, выдерживающие до 35 циклов при испытании на термостойкость (нагрев-охлаждение в интервале 20-500°С) без растрескивания. Кроме того, способ позволяет экономить до 20% электроэнергии.

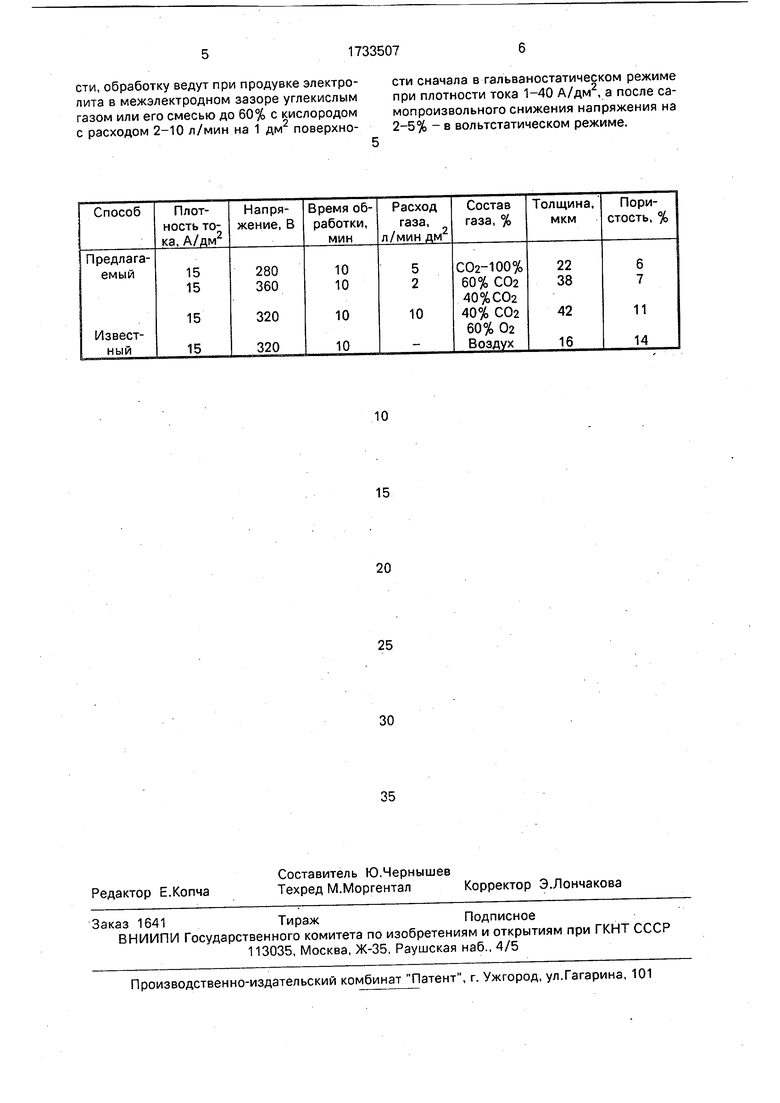

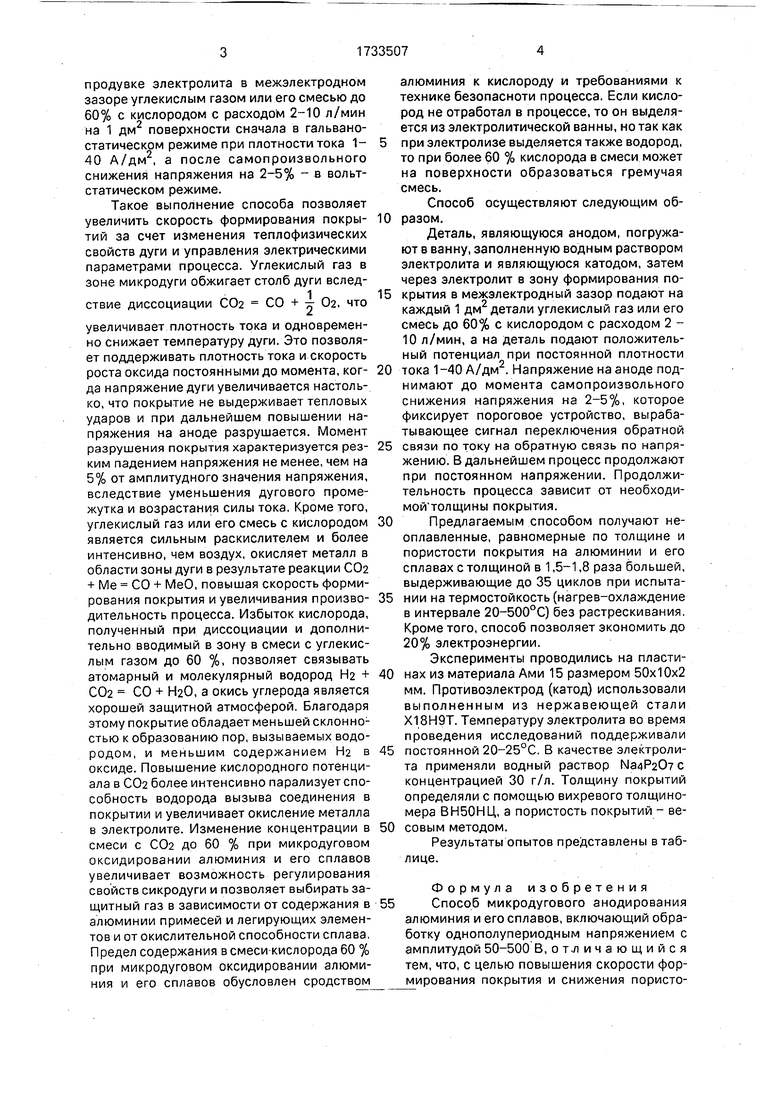

Эксперименты проводились на пластинах из материала Ами 15 размером 50x10x2 мм. Противоэлектрод (катод) использовали выполненным из нержавеющей стали Х18Н9Т. Температуру электролита во время проведения исследований поддерживали постоянной 20-25°С. В качестве электролита применяли водный раствор Na4P20 c концентрацией 30 г/л. Толщину покрытий определяли с помощью вихревого толщиномера ВН50НЦ, а пористость покрытий - весовым методом.

Результаты опытов представлены в таблице.

Формула изобретения Способ микродугового анодирования алюминия и его сплавов, включающий обработку однополупериодным напряжением с амплитудой 50-500 В, отличающийся тем, что, с целью повышения скорости формирования покрытия и снижения пористости, обработку ведут при продувке электролита в межэлектродном зазоре углекислым газом или его смесью до 60% с кислородом с расходом 2-10 л/мин на 1 дм2 поверхности сначала в гальваностатическом режиме при плотности тока 1-40 А/дм2, а после самопроизвольного снижения напряжения на 2-5% - в вольтстатическом режиме.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМИРОВАНИЯ БАРЬЕРНОГО ПОКРЫТИЯ НА ПАЯНЫХ АЛЮМИНИЕВЫХ ЭЛЕКТРОДАХ ГЕНЕРАТОРА ОЗОНА | 2016 |

|

RU2640586C1 |

| СПОСОБ АНОДИРОВАНИЯ ПОЛОЙ ДЕТАЛИ ИЗ АЛЮМИНИЕВОГО СПЛАВА | 2023 |

|

RU2827632C1 |

| СПОСОБ АНТИКОРРОЗИОННОЙ ОБРАБОТКИ СПЛАВОВ АЛЮМИНИЯ | 2013 |

|

RU2528285C1 |

| СПОСОБ ТВЕРДОГО ОКСИДИРОВАНИЯ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 1997 |

|

RU2123546C1 |

| Способ формирования нанопористого оксида на поверхности имплантата из порошкового ниобия | 2015 |

|

RU2633143C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИТНЫХ ПОЛИМЕР-ОКСИДНЫХ ПОКРЫТИЙ НА ВЕНТИЛЬНЫХ МЕТАЛЛАХ И ИХ СПЛАВАХ | 2011 |

|

RU2483144C1 |

| СПОСОБ РАЗНОЦВЕТНОГО ОКРАШИВАНИЯ ИЗДЕЛИЙ ИЗ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 1993 |

|

RU2072000C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДНЫХ КАТАЛИТИЧЕСКИ АКТИВНЫХ СЛОЕВ И КАТАЛИТИЧЕСКИ АКТИВНЫЙ МАТЕРИАЛ, ПОЛУЧЕННЫЙ ДАННЫМ СПОСОБОМ | 1998 |

|

RU2152255C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ НА ИЗДЕЛИЯХ ИЗ УГЛЕРОДНЫХ МАТЕРИАЛОВ | 1992 |

|

RU2071999C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ НА ПОВЕРХНОСТИ МЕТАЛЛОВ И СПЛАВОВ | 2003 |

|

RU2263728C2 |

Использование: электротехническая промышленность, машиностроение, приборостроение. Сущность изобретения: анодирование ведут при продувке электролита в межэлектродном зазоре углекислым газом или его смесью до 60% с кислородом. Расход газа или смеси 2-10 л/мин на 1 дм2 поверхности. Процесс сначала ведут в гальваностатическом режиме при плотности тока 1-40 А/дм2. После самопроизвольного падения напряжения на 2-5% процесс ведут в вольтстатическом режиме. 1 табл.

| Патент США № 3892293, кл | |||

| Ротационный фильтр-пресс для отжатия торфяной массы, подвергшейся коагулированию, и т.п. работ | 1924 |

|

SU204A1 |

| Авторское свидетельство СССР № 926083, кл | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1992-05-15—Публикация

1990-04-16—Подача