В настоящем изобретении описывается способ изготовления баллона из соответствующей заготовки, в котором заготовку вводят в наружную пресс-форму и нагревают, а также баллон такого типа, который пригоден для использования с катетером при проведении ангиопластики.

Ангиопластика, также называемая транслюминальной ангиопластикой, представляет собой способ расширения или восстановления проходимости стенозированных или окклюзированных кровеносных сосудов (чаще всего артерий, реже также и вен) за счет использования баллонной дилатации или другими способами (лазером, катетером для тромбэктомии и т.д.).

Баллонные катетеры практически всегда размещают в области стеноза (стриктуры) из паховой области с помощью проволочного проводника и направляющего катетера, затем наполняют с давлением (7-30 бар), при этом стриктура, как правило, в результате этого устраняется и операция предотвращается. Кроме того, во многих случаях выполняют стентовую ангиопластику, то есть имплантирование стентов (проволочных сеток, которые поддерживают сосуд с внутренней стороны и предназначены для удержания просвета сосуда в открытом состоянии).

Баллонные катетеры такого типа в области их дистального конца (в пределах объема данной заявки термин «дистальный» используется в смысле «удаленный от пользователя») имеют баллон, на который воздействует текучая среда, находящаяся под повышенным давлением и который вследствие этого расширяется (дилатируется). Благодаря расширяющемуся баллону происходит восстановление просвета стенозированных сосудов организма или их реканализация. На таких баллонах также может быть установлена опорная конструкция (стент), а затем имплантирована за счет использования расширения баллона на ранее стенозированном участке.

Такой баллон состоит из по существу цилиндрической области в средней части и двух конических концевых областей (часто также называются как области шейки) в тех местах, где баллон соединяется с катетером, в частности с просветом для введения в баллон текучей среды. Термины «радиальный» и «осевой» используются в рамках заявки соответственно. Термин «осевой» обозначает направление вдоль оси симметрии по существу цилиндрической средней части баллона, в то время как термин «радиальный», соответственно, обозначает направление радиуса от оси цилиндра к стенке баллона. Осевое направление также соответствует осевому направлению катетера.

Такие способы и баллонные катетеры являются, в целом, известными и широко используются. Баллонные катетеры используются не только для лечения стриктур в артериях, но также и для имплантирования искусственных клапанов сердца и их опорной конструкции.

В настоящем изобретении описывается способ изготовления баллона этого типа для баллонного катетера, описанного во введении, выполненного из заготовки в пресс-форме для баллона посредством средств способа, которые также обозначаются как формование раздувом, а также описывается сам такой баллон.

В самом простом способе в соответствии с предшествующим уровнем техники, или который также известен как формование раздувом, заготовку, изготовленную из подходящего материала, вводят внутрь пресс-формы, нагревают до температуры выше температуры стеклования и подвергают воздействию давления. Таким образом, заготовка расширяется до трехмерной геометрии пресс-формы. Затем заготовку охлаждают до температуры ниже температуры стеклования, и создается баллон. В случае формования раздувом формованная шейка баллона не может быть меньше, чем наружный диаметр заготовки.

Как правило, в качестве пресс-формы используются по существу цилиндрические трубки с двумя противоположными коническими концевыми фрагментами. Тем не менее, пресс-форма может также состоять из одной части, например пресс-формы, полученной вытягиванием стекла, или также может быть получена из двух половинок пресс-формы, изготовленных из металла и разделенных в осевом направлении.

Совершенствование способа представляет собой формование с раздувом и вытяжкой, при котором процесс формования синхронизируется с дополнительной осевой нагрузкой на заготовку. В этом варианте технологической обработки заготовка может быть термомеханически вытянута заранее на ее концах. В таком случае она имеет на своих концах намного меньший диаметр, чем в средней части, и, таким образом, может быть введена в конусы по причине меньшего диаметра шейки. Суженные концы трубки баллона могут быть зажаты снаружи пресс-формы при помощи системы формования баллона для того, чтобы вытягивать заготовку. Таким образом, наружный диаметр шейки баллона может быть меньше, чем наружный диаметр заготовки. Эту заготовку вводят в пресс-форму, фиксируют и нагревают после вышеописанного способа формования раздувом, и подвергают воздействию давления.

Заготовка представляет собой трубку, изготовленную из подходящего пластмассового материала. Все термопластичные материалы, которые позволяют в достаточной степени большое удлинение и обеспечивают достаточную прочность в биаксиально вытянутом состоянии, являются подходящими материалами. Результативные примеры включают в себя: полиамиды и полиэфирблокамиды, полиуретаны, поливинилхлорид, PET (полиэтиленовый терефталат), а также PEEK (полиэфирэфиркетон). Иногда такие заготовки в специальной литературе называются также заготовками для выдувания.

В случае формования раздувом заготовка должна выдерживать огромные удлинения для того, чтобы скопировать пресс-форму баллона. В части, касающейся баллонов для ангиопластики, радиальное удлинение (также называется далее в настоящем документе как «радиальное растяжение») для внутренней поверхности заготовки для полиамидов лежит в диапазоне от 500% до 800%. Одновременное осевое удлинение (также называется далее в настоящем документе как «осевое растяжение») определяется из свойств заготовки, и в случае формования раздувом может контролироваться только в сравнительно узких пределах.

В случае формования раздувом баллонов с применением способа такого рода в соответствии с предшествующим уровнем техники, является неизбежным то, что полученный в результате баллон имеет гораздо большую толщину стенки в конических концевых областях, чем в его средней части и в по существу цилиндрической области. Это особенно связано с тем, что толщина стенки баллона с расчетной стабильностью материала заготовки и баллона должны быть соответствующими по отношению к радиусу баллона.

В части, касающейся ангиопластики, баллон вводят в сосуд организма в исходном (пустом) состоянии и продвигают к участку, подлежащему обработке, например к стриктуре. Соответственно, большая толщина стенки в конических концевых областях, в части, касающейся баллона в соответствии с предшествующим уровнем техники, оказывает влияние в рамках настоящего документа, по существу, на общий диаметр катетера. Тем не менее, большая общая толщина катетера является недостатком при проведении катетера, в частности, через узкие и извилистые сосуды организма.

По этой причине в предшествующем уровне техники известны многочисленные способы изготовления таких баллонов, в которых целью является утончение конических концевых областей (часто также называются как область шейки), а именно удаление материала в этих областях.

В патенте США № 7771450 описывается способ изготовления баллона, в котором материал в конических концевых областях удаляется с помощью лазерной абляции.

В патенте EP № 1620160 описывается способ, в котором толщина стенки конических концевых областей уменьшается за счет использования средств лазерной абляции, механической абразивной обработки или химического травления.

Тем не менее, все перечисленные способы известного уровня техники имеют такой недостаток, что удаление материала в конических концевых областях очень трудно контролировать и что, помимо всего прочего, при последующей термической или механической локальной обработке образуются локальные дефекты в структуре баллона, что приводит к пониженному давлению нагрузочной способности баллона в целом.

По этой причине задачей настоящего изобретения является разработка способа изготовления баллона и конструирование указанного во введении баллона таким образом, чтобы исключить недостатки предшествующего уровня техники.

Настоящая задача разрешается в форме способа по совокупности признаков пункта 1 формулы изобретения и в форме устройства в виде баллона, имеющего признаки по пункту 10 формулы изобретения. Предпочтительные варианты реализации изобретения описаны в зависимых пунктах формулы изобретения.

Способ формования раздувом в соответствии с настоящим изобретением для изготовления баллона для баллонного катетера из подходящей заготовки, которую вводят в наружную пресс-форму, включает четыре основных этапа:

- на первом этапе заготовку нагревают и подвергают воздействию давления таким образом, что она расширяется до внутренней стенки наружной пресс-формы,

- на втором этапе давление снижают после расширения заготовки, в результате чего напряжение заготовки снова уменьшается,

- на третьем этапе изменяют трехмерное расширение пресс-формы, и

- на четвертой этапе заготовку снова подвергают воздействию давления таким образом, что она снова расширяется до внутренней стенки измененного объема наружной пресс-формы.

Соприкосновение с горячей стенкой пресс-формы на четвертом этапе обеспечивает снижение остаточных напряжений, как и в известных способах формования раздувом, и, таким образом, обеспечивает стабилизацию геометрии баллона. Приложение на первом этапе нагрева и давления предпочтительно выбирают таким образом, чтобы напряжение пластического течения заготовки было превышено.

Как уже пояснялось, основной причиной нежелательной большей толщины стенки в конических концевых областях у баллона, полученного способом формования раздувом в соответствии с известным уровнем техники, является то, что толщина стенки баллона с расчетной стабильностью материала заготовки и баллона являются соответствующими по отношению к радиусу баллона. Тем не менее, авторы настоящего изобретения определили, что материал заготовки дополнительно удаляется из пресс-формы баллона путем осевого растяжения. Это делает баллон дополнительно тоньше в цилиндрической области в силу того, что осевое растяжение в больших областях возрастает пропорционально радиальному растяжению.

В соответствии с основной концепцией изобретения, соотношение осевого и радиального растяжения в способе формования баллона в соответствии с изобретением, таким образом, выборочно изменяется. В соответствии с настоящим изобретением это происходит в результате того, что сильно радиально растянутая область (в средней цилиндрической части пресс-формы) вытягивается в осевом направлении в меньшей степени. Это возможно только при использовании в соответствии с настоящим изобретением вязкоупругих свойств заготовки, которая еще не охлаждается и еще нагревается во время второго приложения давления и связанного с ним изменения соотношения между осевым и радиальным растяжением.

Изменение соотношения между радиальным и осевым растяжением реализуется с помощью модификации трехмерного расширения наружной пресс-формы и повторения приложения давления к нагретой заготовке в трехмерно измененной пресс-форме. Изменившаяся наружная пресс-форма изменяет соотношение между радиальным и осевым растяжением. В пределах объема настоящего изобретения модификация трехмерного расширения наружной пресс-формы понимается как то, что наружная пресс-форма изменяется таким образом, что трехмерное пространство, которое, по существу, может заполняться в пресс-форме заготовкой, на которую воздействуют давлением, изменяется. В целом, внутренняя поверхность наружной пресс-формы должна быть соответствующим образом изменена. В связи с изменением в соответствии с настоящим изобретением соотношения между радиальным и осевым растяжением нет никакой необходимости утончения материала в предварительно определенных областях баллона на последующем этапе. Проще говоря, способ в соответствии с настоящим изобретением обеспечивает во время процесса формования раздувом уменьшение расходов материала в определенных областях по сравнению со способом в соответствии с предшествующим уровнем техники. По сравнению с предшествующим уровнем техники внутри пресс-формы задерживается больше материала.

Способ формования раздувом в соответствии с настоящим изобретением также может быть выполнен в виде способа формования с раздувом и вытяжкой, другими словами, во время реализации способа в соответствии с настоящим изобретением к заготовке в осевом направлении может быть приложено дополнительное растягивающее усилие (например, средства отягощения).

Длина пресс-формы предпочтительно уменьшается. Простое изменение осевого расширения наружной пресс-формы (уменьшение длины пресс-формы) во время второго приложения давления приводит к более равномерному распределению материала по сравнению со способом формования раздувом в соответствии с предшествующим уровнем техники. Прежде всего, толщина стенки в средних цилиндрических областях, таким образом, может быть увеличена за счет толщины стенки в конической концевой области по сравнению с баллоном, полученным способом формования раздувом в соответствии с предшествующим уровнем техники. Необходимость последующей механической обработки конического конца или областей шейки и связанные с этим недостатки, таким образом, устраняются.

Этот предпочтительный вариант реализации способа в соответствии с настоящим изобретением приводит к особенно равномерному распределению материала в баллоне, полученном таким образом и относящемуся к типу, указанному во введении. В способе в соответствии с предшествующим уровнем техники конические концевые области имеют большую толщину стенки, чем цилиндрическая средняя область. В способе в соответствии с предшествующим уровнем техники в конических концевых областях остается большее количество материала, чем требуется. В свою очередь, он должен быть впоследствии удален в случае баллона, полученного способом в соответствии с предшествующим уровнем техники. Предпочтительный вариант реализации способа в соответствии с настоящим изобретением следует полностью противоположному принципу. В связи с изменением трехмерного расширения пресс-формы на третьем этапе, а также дополнительного приложения давления на четвертом этапе, достигается однородность распределения материала.

После приложения давления к заготовке на первом этапе и последующего сброса давления, заготовка на втором этапе весьма существенно уменьшается в размерах в осевом и радиальном направлении. В изменении трехмерных размеров пресс-формы на третьем этапе учитывается это уменьшение. На четвертом этапе заготовка принимает такую форму, которая соответствует измененной трехмерной пресс-форме. На протяжении этих четырех этапов способа в соответствии с настоящим изобретением заготовка продолжает находиться при температуре, которая выше температуры стеклования. Соответственно, материал в этот момент является очень вязким. В связи с изменением трехмерного расширения пресс-формы (в частности, длины пресс-формы), осевое растяжение в цилиндрической области может быть значительно уменьшено во время второго наполнения баллона. Толщина стенки в этой области, таким образом, соответственно увеличивается.

Баллон, который изготавливается в соответствии с настоящим изобретением, таким образом, имеет гораздо лучшее распределение механического напряжения, чем обычные баллоны в силу того, что конусы и шейки, имеющие более толстые стенки в результате процесса формовки, могут быть повторно сформированы таким образом, что будут более тонкими без ослабления цилиндрической области. В результате получается конус баллона, который может быть лучше сложенным и, следовательно, имеет гораздо более мелкие сложенные профили на баллоне. Кроме того, налицо гораздо меньшее количество материала в конических концевых областях с учетом постоянной толщины стенки в средней части по сравнению с предшествующим уровнем техники, и, по этой причине, вся система катетера в целом является менее жесткой. Сочетание меньшего диаметра и более низкой жесткости обеспечивает возможность значительно более простого и более легкого управления баллонным катетером со стороны оператора, в частности, в тех случаях, когда участок обработки и, следовательно, целевой участок баллона находится в очень извилистом сосуде организма с малым диаметром. В то же время, баллон, который изготавливается в соответствии с настоящим изобретением, после расширения на участке обработки складывается обратно в исходную форму гораздо легче, чем баллон в соответствии со способом изготовления согласно известному уровню техники.

Наполняемость трубок баллона предусматривается в естественных пределах при предварительно определенном наружном диаметре трубки. Также должна быть возможность подачи на внутреннюю поверхность трубки давления наполнения, что позволяет увеличить напряжение в термически размягченной заготовке до такой степени, что материал становится пластическим для того, чтобы сформировать баллон. Дальнейшее увеличение толщины стенки баллона, следовательно, является возможным только с использованием способа в соответствии с предшествующим уровнем техники за счет увеличения наружного диаметра трубки. Способ в соответствии с настоящим изобретением обеспечивает возможность достижения дополнительного увеличения толщины стенки баллона более чем на 10% (предпочтительно до 30%) в средней части цилиндрической области баллона путем уменьшения осевого растяжения во время второго формования и отжига.

В рамках объема заявки термин «отжиг» понимается как обозначающий совместное действие принудительного формирования путем прижатия баллона вплотную к пресс-форме баллона и нагрева до определенной температуры или поддержания температуры на четвертом этапе способа в соответствии с настоящим изобретением.

Этап отжига используется для того, чтобы ослабить высокие напряжения в стенке баллона, полученные в результате процесса формования раздувом. Без этапа отжига баллон будет чрезмерно сжиматься после сохранения или под действием повышенной температуры и потеряет свою форму.

Отжиг не влияет на первоначальное распределение толщины стенки в баллоне, а скорее влияет на ответ на механическую нагрузку.

В соответствии с предпочтительным вариантом реализации настоящего изобретения пресс-форма состоит из цилиндрической части и двух конусов, причем по меньшей мере один из конусов выполнен с возможностью перемещения в цилиндрической части таким образом, что расстояние между обоими конусами может быть изменено. Является особенно предпочтительным, что пресс-форма имеет два подвижных конуса в цилиндрической части, которые скользят, сближаясь друг с другом, на третьем этапе способа.

Баллон, в связи с тем, что он используется в ангиопластике, должен иметь по существу цилиндрическую форму для выполнения своих функций. Такая форма баллона достигается с помощью используемой пресс-формы. По существу цилиндрическая средняя часть баллона имеет такую форму за счет цилиндрической части, а два подвижных конуса формируют конические концевые области баллона, которые служат для подключения к катетеру, в частности просвет баллона. В простейшей форме, цилиндр пресс-формы представляет собой подходящую трубку с внутренним диаметром, который соответствует целевому диаметру баллона. Подвижные конусы могут быть изготовлены, например, из металла и каждый имеет отверстия в средней части, за счет использования которых направляется трубчатая часть заготовки и через которые заготовка может быть подвергнута воздействию текучей среды под повышенным давлением. Заготовка закрепляется в пресс-форме с помощью двух конусов. Усилие, с которым конусы могут быть сдвинуты (степень уменьшения длины пресс-формы) зависит от вязкоэластичной способности материала, чтобы иметь возможность повторной релаксации на втором этапе непосредственно после первого этапа процесса формования.

Заготовку соответствующим образом нагревают до температуры выше температуры стеклования, предпочтительно на 30°С выше температуры стеклования, особенно предпочтительно на 20°С выше температуры стеклования. Температура, которую следует выбирать в каждом отдельном случае, зависит от температуры стеклования и температуры плавления используемого материала. Выбранная для такого момента температура должна быть выше температуры стеклования и ниже температуры плавления материала. В этот момент заготовка также может быть по меньшей мере частично нагрета до введения внутрь пресс-формы. Тем не менее, нагрев заготовки в пресс-форме под действием теплового излучения является предпочтительным, при этом сама пресс-форма предпочтительно нагревается для достижения этой цели.

При этом является предпочтительным, чтобы давление на первом этапе поддерживалось в течение короткого периода времени, предпочтительно от 0,1 с до 5 с, особенно предпочтительно от 0,1 с до 3 с, в частности от 0,1 с до 1 с. В данном случае давление применяется до тех пор, пока не будет обеспечено, что заготовка вытягивается полностью вплотную к внутренней стенке пресс-формы в первом цикле с раздувом (на первом этапе). При выполнении этого условия давление поддерживается в течение периода времени, который является как можно более коротким в связи с тем, что возможность эластичного восстановления материала баллона уменьшается с увеличением длительности поддержания давления.

На четвертом этапе способа, в соответствии с настоящим изобретением, давление предпочтительно поддерживают в течение более продолжительного периода, чем на первом этапе способа в соответствии с настоящим изобретением. В этот период более высокие температуры, чем в первом этапе способа в соответствии с настоящим изобретением также могут быть предпочтительными. Время для поддержания давления и температур в четвертом этапе способа в соответствии с изобретением соответствуют в данном случае соответствующим времени и температурам способа формования раздувом в соответствии с предшествующим уровнем техники, и для соответствующих материалов являются известными специалисту в данной области техники. В этот момент температура в основном удерживается выше температуры стеклования и ниже температуры плавления. Кроме того, если давление поддерживается, делается ссылка на то, что известно в виде термина «отжиг». Сочетание повышенной подвижности цепи и механической нагрузки позволяет контролируемое скольжение цепей, направленных навстречу друг другу, до тех пор, пока цепи не будут расположены наиболее плотно упакованным образом относительно друг друга и, таким образом, кристаллизоваться. Области кристаллизации, таким образом, являются более стабильными по размерам, чем соседние аморфные области, которые имеют остаточные напряжения и имеют тенденцию к сжатию после нагревания.

После четвертого этапа заготовка охлаждается до температуры ниже температуры стеклования и извлекается из пресс-формы (другими словами, давление снижается) без дополнительной деформации в течение этого процесса. Это также соответствует способу в соответствии со способом формования раздувом согласно предшествующему уровню техники с этапом раздува. Соответствующие параметры являются известными специалисту в данной области техники.

Все вязкоэластичные полимеры, которые обеспечивают возможность формования раздувом, в частности полиамид, в частности PA12, полиэфирблокамид, полиуретан, PET или РЕВАХ, можно рассматривать в качестве материала для заготовки и, таким образом, для баллона.

В целесообразном варианте реализации изобретения используется заготовка из полиамида. На полиамид можно воздействовать давлением (с раздувом) при температуре от 48°С, и он может подвергаться отжигу при температуре до 178°С. При этом при более низких температурах требуется более длительное время отжига, и это является, соответственно, менее рентабельным. При использовании заготовки из полиамида 12 конусы на третьем этапе способа в соответствии с настоящим изобретением могут быть сдвинуты до 70% от их первоначального расстояния между ними на первом этапе способа. При этом пресс-форму нагревают до температуры 140°С. В данном случае на первом этапе способа давление поддерживается в течение менее 1 с. Было установлено в этом приводимом в качестве примера варианте реализации настоящего изобретения, что заготовке может быть без затруднений повторно придана форма в диапазоне от 70% до 100% от первоначальной длины (и, таким образом, от первоначального расстояния между конусами на первом этапе способа в соответствии с настоящим изобретением) на четвертом этапе способа согласно настоящему изобретению (то есть при воздействии давлением заготовка снова вытягивается полностью на четвертом этапе вплотную к внутренней стенке пресс-формы, измененной таким образом). Соответственно, толщина стенки в этом целесообразном приводимом в качестве примера варианте реализации настоящего изобретения в средней части цилиндрической области баллона, полученного таким образом, может увеличиваться в диапазоне от 30% (когда конусы сдвинуты до 70% от их от первоначального расстояния между ними) до 0% (когда конусы не сдвинуты друг к другу). В приводимом в качестве примера варианте реализации заготовки, выполненной из полиамида, температура 140°С и поддержание давления в течение от 15 с до 120 с, предпочтительно в течение 20 с, являются целесообразными на четвертом этапе.

Материал заготовки преимущественно подвергается осевому растяжению менее чем на 250%, предпочтительно менее чем на 215%, особенно предпочтительно между 170% и 250% в цилиндрической области пресс-формы при реализации способа в соответствии с настоящим изобретением.

В пределах объема настоящего изобретения осевое растяжение понимается как относительное удлинение в осевом направлении, с помощью которого заготовка была растянута в осевом направлении в процессе производства. Радиальное растяжение представляет собой, соответственно, удлинение, к величине которого заготовка была растянута в радиальном направлении.

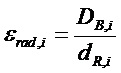

В данном случае является верным следующее:

где:

Поперечное сечение соответствует общей площади стенки заготовки или баллона, когда заготовка или баллон разрезается один раз в плоскости, которая является перпендикулярной к продольной оси. Поперечное сечение, таким образом, формирует площадь поперечного сечения заготовки или баллона, состоящего из материала. В рамках настоящего документа, в формулах:

- d обозначает диаметр заготовки (наружный или внутренний)

- D обозначает диаметр баллона (наружный или внутренний)

- s обозначает толщину стенки баллона

- ɛrad обозначает радиальное растяжение, и

- ɛax обозначает осевое растяжение,

- индекс В обозначает баллон, индекс R – заготовку, индекс а обозначает наружный, а индекс i обозначает внутренний.

Диаметр d заготовки и диаметр D баллона измеряется в данном случае в соответствующей точке с приложением давления 3 бар. При определении диаметра давление должно быть выбрано таким, чтобы было настолько высоким, что баллон полностью разворачивается, но не растягивается. Диаметры конических концевых областей, соответственно, по существу не зависят от приложенного давления.

В случае способа в соответствии с предшествующим уровнем техники заготовка подвергается осевому растяжению в конических концевых областях приблизительно на 220%, а в средней части цилиндрической области осевое растяжение составляет от 250% до 350%.

В способе в соответствии с настоящим изобретением заготовка преимущественно подвергается осевому растяжению в конических концевых областях, так же, как подвергается в способе в соответствии с предшествующим уровнем техники, но намного меньшему осевому растяжению в средней цилиндрической области.

Благодаря этому предпочтительному варианту реализации настоящего изобретения, отношение толщины стенки в средней части цилиндрической области к толщине стенки в конической концевой области изменяется в случае баллона, изготовленного таким образом. При постоянной толщине стенки в цилиндрической области, которая имеется в случае с баллоном, полученным способом формования раздувом по предшествующему уровню техники, толщина стенки, которая уменьшается до 25%, может быть достигнута в конических концевых областях в случае, когда баллон производится в соответствии с этим вариантом реализации способа.

Этот вариант реализации настоящего изобретения пригоден, в частности, для производства баллонов для баллонных катетеров, при использовании которых требуется приложение высокого давления текучей среды, другими словами, для производства баллонов, которые являются особенно устойчивыми к высокому давлению. Усталостная прочность баллонов может быть увеличена за счет увеличения поперечного сечения, в частности увеличения толщины стенки. Для увеличения толщины стенки внутренний диаметр может быть уменьшен, или же наружный диаметр может быть увеличен. Оба эти критерия являются предметом для ограничения в случае способа формования раздувом в соответствии с предшествующим уровнем техники. При значительном уменьшении внутреннего диаметра существует риск превышения предела текучести внутреннего слоя баллона. Соответственно, процент брака в производстве баллона увеличивается. В способе формования раздувом в соответствии с предшествующим уровнем техники наружный слой заготовки всегда растягивается в меньшей степени, чем внутренняя сторона. Эта разница растяжения возрастает с увеличением толщины стенки. Это меньшее растяжение наружной стороны увеличивает риск того, что в полимерном материале возникает более низкая ориентация вдоль периферийного направления, то есть более низкая радиальная ориентация. Это ограничивает напряжение, которое такая наружная сторона может выдержать до предела текучести. Соответственно, максимальное давление баллона, полученного таким образом, является ограниченным.

В этом варианте реализации настоящего изобретения способ в соответствии с настоящим изобретением увеличивает радиальное растяжение наружной стороны по сравнению с предшествующим уровнем техники. Большее радиальное растяжение на наружной стороне по сравнению с предшествующим уровнем техники увеличивает радиальную ориентацию материала также и на наружной стороне и, таким образом, повышает давление нагрузочной способности баллона, изготовленного таким образом. Это стало возможным с помощью способа в соответствии с настоящим изобретением, который включает два последовательных приложения давления к заготовке в пресс-форме, в которой трехмерное расширение изменяется между приложениями давления.

В частности, заготовка в этом варианте реализации настоящего изобретения подвергается наружному радиальному растяжению более чем на 300%, в частности более чем на 315%.

В другом предпочтительном варианте реализации настоящего изобретения заготовка на внутренней стороне в средней части, цилиндрической части подвергается радиальному растяжению менее чем на 600%, предпочтительно менее чем на 550%, в частности менее чем на 517%.

Этот вариант реализации настоящего изобретения пригоден, в частности, для производства баллонов с высокой осевой растяжимостью, которые имеют растяжимость, увеличенную на 10%, в частности на 20%, по сравнению с баллоном, полученным с помощью способа формования раздувом в соответствии с предшествующим уровнем техники. Этот вариант реализации настоящего изобретения является особенно подходящим для ангиопластики очень сильно изогнутых сосудов организма. Как во время расширения сосуда, так и в процессе имплантации опорной конструкции в сильно искривленный сосуд организма такого рода, происходит нежелательное выпрямление сосуда организма, вызванное расширением баллона в соответствии с предшествующим уровнем техники. Нефизиологическая цилиндрическая форма баллона обычно чрезмерно воздействует на сосуд организма. Баллон в соответствии с представленным выше вариантом реализации настоящего изобретения позволяет избежать такого эффекта выпрямления сосуда организма за счет расширения баллона. В связи с более высокой осевой растяжимостью баллона согласно этому варианту реализации настоящего изобретения баллон даже в расширенном состоянии может также легче проходить физиологический путь изогнутого сосуда.

В том, что касается устройства, поставленная цель достигается с помощью баллона, пригодного для использования в катетере для реализации способа ангиопластики и состоящего из средней цилиндрической области и двух концевых областей, ограничивающих среднюю цилиндрическую область, при этом вышеуказанный баллон имеет соотношение сечения в средней области к поперечному сечению в концевой области по меньшей мере 2, в частности более чем 3, в случае приложения давления 6 бар.

Баллон, в соответствии с настоящим изобретением, значительно отличается от предшествующего уровня техники. Никакой другой баллон в соответствии с предшествующим уровнем техники не имеет такое соотношение поперечного сечения в средней части цилиндрической области к поперечному сечению концевой области и не состоит из заготовки материала, которая не была подвергнута какому-либо процессу удаления материала.

Баллон, имеющий такое поперечное сечение, может быть изготовлен, в частности, с помощью способа в соответствии с настоящим изобретением. В рамках настоящего документа, в частности, значительная часть материала сдвигается на этапах 3 и 4 в среднюю часть по существу цилиндрической области. Баллон такого типа характеризуется очень высоким давлением разрыва. Баллон с такой толщиной стенки не может быть изготовлен каким-либо известным способом предшествующего уровня техники без одновременного параллельного образования очень толстых конических концевых областей или без термического соединения вместе нескольких баллонов для того, чтобы сформировать единый баллон.

Баллон, особенно предпочтительно, состоит из одной части и имеет толщину стенки баллона 0,025 мм и наружный диаметр 3 мм.

Баллон целесообразно состоит из полиамида, в частности PA12, полиэфирблокамида, полиуретана, PET и/или РЕВАХ.

Баллон, изготовленный способом в соответствии с настоящим изобретением или вариантом реализации изобретения, является предпочтительным.

Далее изобретение будет пояснено более подробно далее в настоящем документе на основе некоторых приводимых в качестве примера вариантов реализации изобретения по сравнению с предшествующим уровнем техники.

На графических материалах:

На фиг. 1 схематически изображен способ в соответствии с настоящим изобретением в целом;

на фиг. 2 – сравнение поперечных сечений в средней части цилиндрической области и в конической концевой области баллона, изготовленного с помощью способа предшествующего уровня техники и приводимого в качестве примера варианта реализации изобретения способа в соответствии с настоящим изобретением;

на фиг. 3 – сравнение радиальных и осевых напряжений по удлинению баллона в соответствии с предшествующим уровнем техники по сравнению с баллоном в соответствии с приводимым в качестве примера вариантом реализации способа в соответствии с настоящим изобретением; и

на фиг. 4 – сравнение радиальных и осевых напряжений по удлинению баллона в соответствии с предшествующим уровнем техники по сравнению с баллоном в соответствии с еще одним приводимым в качестве примера вариантом реализации способа в соответствии с настоящим изобретением.

На фиг. 1 схематически проиллюстрирован способ в соответствии с настоящим изобретением в целом. Трубчатая заготовка 1 сначала вводится в пресс-форму, которая состоит из цилиндра 3 и двух конусов 2, которые выполнены с возможностью перемещения в ней. Заготовку 1 нагревают в пресс-форме до температуры, превышающей температуру стеклования материала заготовки. В этом приводимом в качестве примера варианте реализации настоящего изобретения заготовку 1 нагревают в пресс-форме, в которой нагревание выполняется с помощью пресс-формы. В рамках настоящего документа также возможен нагрев заготовки перед введением в пресс-форму. Любой способ, известный специалисту в данной области техники, может быть применен для нагревания внутри пресс-формы или же вне пресс-формы.

На первом этапе А нагретую заготовку 1 подвергают воздействию давления таким образом, что она размещается вплотную к внутренней стенке пресс-формы. Внутренняя стенка пресс-формы образована внутренней стенкой цилиндра 3 и внутренней стенкой двух конусов 2. На следующем этапе В заготовка 1 снова уменьшается, то есть заготовка больше не подвергается воздействию давления. Заготовка 1, таким образом, возвращается частично в первоначальное расширение и теряет контакт с внутренними стенками пресс-формы. На третьем этапе С изменяется трехмерное расширение пресс-формы. Внутренняя поверхность, вплотную к которой заготовка может размещаться во время приложения давления, изменяется на этапе C. В этом варианте реализации настоящего изобретения правый конус 2 перемещается ближе к левому конусу 2а. Внутренняя поверхность и объем, который может быть заполнен заготовкой 1, таким образом, уменьшаются с возобновлением приложения давления на этапе D.

На проиллюстрированных этапах от А до D заготовка 1 находится постоянно при температуре, превышающей температуру стеклования материала. Приложение давления к заготовке 1 на этапе А осуществляют в течение периода времени, который является как можно боле коротким. Оно поддерживается до тех пор, пока не обеспечивается полный контакт заготовки 1 с внутренней поверхностью пресс-формы. Тем не менее, давление на этапе А поддерживается только в течение такого периода времени, при котором возможность эластичного восстановления материала нарушается в минимальной степени или, оптимально, не нарушается вообще. На этапе D давление поддерживается намного дольше. При этом давление поддерживают до тех пор, пока не образуется ориентация в материале заготовки и не происходит кристаллизация. В этом периоде в случае необходимости может быть выбрана более высокая температура, чем на этапе А. Затем изготовленный в ходе данной работы баллон извлекают из пресс-формы (понижая давление) и охлаждают до температуры ниже температуры стеклования.

Этап D по существу соответствует приложению давления в способе формования раздувом в соответствии с предшествующим уровнем техники. Способ формования раздувом, представленный в настоящем документе, также может быть выполнен в виде способа формования с раздувом и вытяжкой, другими словами, во время выполнения этапов A-D к заготовке в осевом направлении может быть приложено дополнительное растягивающее усилие (например, отягощение).

На фиг. 2 изображено сравнение поперечных сечений баллона в соответствии с предшествующим уровнем техники (пример 1) и баллона (пример 2), который был изготовлен с помощью приводимого в качестве примера варианта реализации изобретения способа в соответствии с настоящим изобретением.

Пример 1 представляет баллон в соответствии со способом формования раздувом в соответствии с предшествующим уровнем техники. В данном случае трубчатую заготовку, которая изготовлена из PA12, нагревают до температуры 140°С в пресс-форме, аналогичной пресс-форме, изображенной на фиг. 1. На нагретую заготовку воздействуют давлением в течение 25 с, а затем извлекают из пресс-формы и охлаждают до температуры ниже температуры стеклования. Диаметр пресс-формы в цилиндрической части составляет 3 мм, в результате чего баллон с диаметром 3 мм производится в качестве конечного продукта.

Пример 2 представляет баллон в соответствии со способом формования раздувом в соответствии с настоящим изобретением. И в этом случае трубчатую заготовку, которая изготовлена из PA12, нагревают в пресс-форме, аналогичной пресс-форме, изображенной на фиг. 1. В отличие от примера 1, на заготовку в соответствии с примером 2 воздействуют давлением на этапе А в течение менее чем 1 с при 140°C. После снижения давления и релаксации заготовки на этапе B конусы перемещают друг к другу на этапе С до приблизительно 75% от их первоначального расстояния между ними. На заготовку затем снова воздействуют давлением на этапе D при 140°С в течение 20 с. Затем заготовку извлекают из пресс-формы и охлаждают до температуры ниже температуры стеклования. Диаметр пресс-формы в цилиндрической части в примере 2 также составил 3 мм, в результате чего в данном случае также был изготовлен баллон с диаметром 3 мм.

На фиг. 2 изображено сравнение поперечных сечений баллонов в средней части цилиндрической области (фиг. 2, верхняя диаграмма) и сравнение поперечных сечений в конической концевой области (фиг. 2, нижняя диаграмма) для примеров 1 (пример 1) и 2 (пример 2). В данном случае, в примере 2 поперечное сечение и, следовательно, также толщина стенки в средней части баллона значительно увеличивается по сравнению с примером 1 в соответствии с предшествующим уровнем техники. С аналогичной толщиной стенки в конической концевой области баллона увеличение толщины стенки в средней области на 27% может быть достигнуто с использованием баллона в соответствии с приводимым в качестве примера вариантом реализации настоящего изобретения (пример 2). Баллон в соответствии с примером 2 достигает соотношения поперечного сечения в средней области к поперечному сечению в конической области шейки 3:1 с приложением давления 6 бар.

На фиг. 3 изображено сравнение характера изменения параметров напряжения/удлинения баллона в соответствии с предшествующим уровнем техники (пример 3) и баллона (пример 4), который был изготовлен с помощью приводимого в качестве примера варианта реализации изобретения способа в соответствии с настоящим изобретением.

Пример 3 представляет баллон в соответствии со способом формования раздувом в соответствии с предшествующим уровнем техники. В данном случае трубчатую заготовку с размерами 0,57×1,07, которая изготовлена из PA12, нагревают до температуры 140°С в пресс-форме, аналогичной пресс-форме, изображенной на фиг. 1. На нагретую заготовку воздействуют давлением в течение 25 с, а затем извлекают из пресс-формы и охлаждают до температуры ниже температуры стеклования. Диаметр пресс-формы в цилиндрической части составляет 3,5 мм, в результате чего в качестве конечного продукта был произведен баллон с диаметром 3,5 мм.

Пример 4 представляет баллон в соответствии со способом формования раздувом в соответствии с настоящим изобретением. И в этом случае трубчатую заготовку с размерами 0,57×1,07, которая изготовлена из PA12, нагревают в пресс-форме, аналогичной пресс-форме, изображенной на фиг. 1. В отличие от примера 3, на заготовку в соответствии с примером 2 воздействуют давлением на этапе А в течение менее чем 1 с при 140°C. После снижения давления и релаксации заготовки на этапе B конусы сдвигают друг к другу на этапе С до приблизительно 75% от их первоначального расстояния между ними. На заготовку затем снова воздействовали давлением на этапе D при 140°С в течение 20 с. Затем заготовку извлекают из пресс-формы и охлаждают до температуры ниже температуры стеклования. Диаметр пресс-формы в цилиндрической части в примере 2 также составил 3,5 мм, в результате чего в данном случае также был изготовлен баллон с диаметром 3,5 мм.

На фиг. 3 изображено сравнение характера изменения параметров напряжения/удлинения в осевом направлении (фиг. 3, левая диаграмма) и в радиальном направлении (фиг. 3, правая диаграмма) для примеров 3 (пример 3) и 2 (пример 4). В данном случае осевое удлинение баллона в примере 4 уменьшается по сравнению с примером 3 в соответствии с предшествующим уровнем техники. С использованием такой же исходной трубки осевое уменьшение упругой деформации баллона от 15% (пример 3) до 11% (пример 4) может быть достигнуто с помощью баллона в соответствии с приводимым в качестве примера вариантом реализации настоящего изобретения (пример 4). Уменьшение осевого удлинения обеспечивает более низкие напряжения в осевом направлении и в радиальном направлении при постоянном давлении без изменений, в данном случае, параметров радиальной упругой деформации баллона.

На фиг. 4 изображено сравнение характера изменения параметров напряжения/удлинения баллона в соответствии с предшествующим уровнем техники (пример 5) и баллона (пример 6), который был изготовлен с помощью приводимого в качестве примера варианта реализации изобретения способа в соответствии с настоящим изобретением.

Пример 5 представляет баллон в соответствии со способом формования раздувом в соответствии с предшествующим уровнем техники. В данном случае трубчатую заготовку с размерами 0,58×0,92, которая изготовлена из PA12, нагревают до температуры 140°С в пресс-форме, аналогичной пресс-форме, изображенной на фиг. 1. На нагретую заготовку воздействуют давлением в течение 25 с, а затем извлекают из пресс-формы и охлаждают до температуры ниже температуры стеклования. Диаметр пресс-формы в цилиндрической части составляет 3,0 мм, в результате чего в качестве конечного продукта был произведен баллон с диаметром 3,0 мм.

Пример 6 представляет баллон в соответствии со способом формования раздувом в соответствии с настоящим изобретением. И в этом случае трубчатую заготовку с размерами 0,58×0,92, которая изготовлена из PA12, нагревают в пресс-форме, аналогичной пресс-форме, изображенной на фиг. 1. В отличие от примера 3, на заготовку в соответствии с примером 2 воздействуют давлением на этапе А в течение менее чем 1 с при 140°C. После снижения давления и релаксации заготовки на этапе B конусы сдвигают друг к другу на этапе С до приблизительно 75% от их первоначального расстояния между ними. На заготовку затем снова воздействуют давлением на этапе D при 140°С в течение 20 с. Затем заготовку извлекают из пресс-формы и охлаждают до температуры ниже температуры стеклования. Диаметр пресс-формы в цилиндрической части в примере 2 также составил 3,0 мм, в результате чего в данном случае также был изготовлен баллон с диаметром 3,0 мм.

На фиг. 4 изображено сравнение характера изменения параметров напряжения/удлинения в осевом направлении (фиг. 4, левая диаграмма) и в радиальном направлении (фиг. 4, правая диаграмма) для примеров 5 (пример 5) и 6 (пример 6). В данном случае осевая растяжимость баллона в примере 6 увеличивается по сравнению с примером в соответствии с предшествующим уровнем техники (пример 5). С использованием такой же исходной трубки осевое увеличение упругой деформации баллона от 7 % (пример 5) до 23 % (пример 6) может быть достигнуто с помощью баллона в соответствии с приводимым в качестве примера вариантом реализации настоящего изобретения (пример 6). Несмотря на увеличение осевого удлинения, баллоны (пример 6) не достигают такого же состояния напряжения как стандартные баллоны (пример 5) до 24 бар, так как только при таком давлении в баллоне использовали его резерв осевого удлинения, который был установлен с применением способа в соответствии с настоящим изобретением.

Изобретение относится к способу изготовления баллона из соответствующей заготовки. Техническим результатом является получение равномерной толщины всех стенок баллона. Технический результат достигается способом изготовления баллона из соответствующей заготовки, в котором заготовку вводят в наружную пресс-форму и который включает следующие этапы. На первом этапе заготовку нагревают и подвергают воздействию давлением таким образом, что она расширяется до внутренней стенки наружной пресс-формы. На втором этапе давление снижают после расширения заготовки, в результате чего напряжение заготовки снова уменьшается. На третьем этапе изменяют трехмерное расширение пресс-формы. На четвертом этапе заготовку снова подвергают воздействию давления таким образом, что она снова расширяется до внутренней стенки измененного объема наружной пресс-формы. 3 н. и 7 з.п. ф-лы, 4 ил., 6 пр.

1. Способ изготовления баллона из соответствующей заготовки, в котором заготовку вводят в наружную пресс-форму, отличающийся тем, что

- на первом этапе заготовку нагревают и подвергают воздействию давления таким образом, что она расширяется до внутренней стенки наружной пресс-формы,

- на втором этапе давление снижают после расширения заготовки, в результате чего напряжение заготовки снова уменьшается,

- на третьем этапе изменяют трехмерное расширение пресс-формы, и

- на четвертом этапе заготовку снова подвергают воздействию давления таким образом, что она снова расширяется до внутренней стенки измененного объема наружной пресс-формы.

2. Способ по п. 1, отличающийся тем, что длину пресс-формы уменьшают.

3. Способ по п. 1 или 2, отличающийся тем, что пресс-форма состоит из цилиндрической части и двух конусов, причем по меньшей мере один из конусов выполнен с возможностью перемещения по цилиндрической части таким образом, что расстояние между обоими конусами может быть изменено.

4. Способ по п. 3, отличающийся тем, что на третьем этапе способа два подвижных конуса перемещают в цилиндрической части путем скольжения, сближая их друг с другом.

5. Способ по любому из пп. 1-4, отличающийся тем, что заготовку нагревают до температуры выше температуры стеклования, предпочтительно на 20°С выше температуры стеклования.

6. Способ по любому из пп. 1-5, отличающийся тем, что давление на первом этапе после формирования баллона поддерживают в течение короткого периода времени, предпочтительно от 0,1 до 5 с, особенно предпочтительно от 0,1 до 3 с, в частности от 0,1 до 1 с.

7. Способ по любому из пп. 1-6, отличающийся тем, что материал заготовки в цилиндрической области пресс-формы подвергают осевому растяжению менее чем на 250%, предпочтительно менее чем на 215%, особенно предпочтительно между 170% и 250%.

8. Баллон, пригодный для использования в катетере для реализации способа ангиопластики, состоящий из средней цилиндрической области и двух концевых областей, ограничивающих среднюю цилиндрическую область, отличающийся тем, что в случае приложения давления 6 бар баллон имеет отношение поперечного сечения в средней области к поперечному сечению в концевой области, равное по меньшей мере 2, в частности более чем 3.

9. Баллон по п. 8, отличающийся тем, что баллон состоит из полиамида, полиэфирблокамида, полиуретана, PET, в частности РА12, и/или РЕВАХ.

10. Баллон, отличающийся тем, что он был изготовлен посредством способа по любому из пп. 1-7.

| US 20020125617 A1, 12.09.2002 | |||

| US 7771450 B2, 10.08.2010 | |||

| US 20010008661 A1, 19.07.2001 | |||

| US 20110285059 A1, 24.11.2011 | |||

| УСТРОЙСТВО И СПОСОБ ПРОИЗВОДСТВА МОЛЕКУЛЯРНО БИОРИЕНТИРОВАННЫХ ПЛАСТМАССОВЫХ ТРУБ | 2007 |

|

RU2429967C1 |

Авторы

Даты

2019-01-15—Публикация

2015-05-21—Подача