сл

С

Использование: формование концов трубчатых медицинских инструментов из термопластов при повышенном качестве формуемых изделий и упрощении технологического процесса. Сущность изобретения: конец трубчатой заготовки с заглушением формуют путем приложения осевого усилия к заготовке при постепенном введении ее в полость предварительно нагретой оправки и одновременном отводе воздуха из нижней части последней. Затем проводят раздув заглушенного конца заготовки, фиксацию и осуществляют охлаждение оправки снаружи путем смывания охлаждающим агентом. 1 з.п.ф-лы, 5 ил., 2 табл.

Изобретение относится к технологии формования концов трубчатых медицинских инструментов из термопластов нагреванием в оправке и может быть использовано в медицинской промышленности, например, в производстве катетеров, бужей и зондов.

Известен способ оплавления торцевого среза - стенки заходного конца катетеров носоглоточных и катетеров желудочных детских. При этом трубчатая заготовка катетера из поливинилхлорида оплавляется в стеклянной оправке с центральнцым дорном в днище пробирки. Оправку с заготовкой трубки, конец которой примыкает к дорну, нагревают, контактируя с поверхностью металлической плиты, нагретой до 340°С, после чего охлаждают на столе в условиях естественного теплообмена в течение 2-3 мин.

Однако указанный способ не решает задачи формования атравматичного заглушения конца трубчатых инструментов с образованием гладкой сферической поверхности, а находит узкое применение только для оплавления среза трубок малого диаметра от 2.0 до 4,66 мм с сохранением осевого канала.

Наиболее близким по технической сущности и достигаемому результату яв ляется способ формирования заходной части катетеров мочеточников, согласно которому кончик трубчатой заготовки малого диаметра от 1,0 до 3,3 мм оплавляется в оправке- пробирке над пламенем спиртовки, после чего охлаждается на столе в оправке. В результате получают заготовки трубки с оплавленным конусообразным концом.закрытым на участке оплавления.

Известный способ позволяет формировать оплавленные конца полых изделий небольшого диаметра и с малой толщиной стенки без высокой точности геометричеXI

N ГО

о

00

ON

ской формы и размеров. Кроме того, при попытке оплавления заготовок трубки большего диаметра имеет место недооформление концов изделия.

В известном способе происходит иска- жение геометрической формы и размеров формуемого конца заготовки большого сечения в момент оплавления и перемещения в полости оправки. Этот недостаток обусловлен тем, что воздух, заключенный в по- лости оправки без отверстия, препятствует ходу заготовки вглубь формующей оправки. Нагреваясь, воздух расширяется и проникает в оплавленный конец заготовки, в результате чего образуются пустоты-раковины в заходной части и ухудшается качество изде-

ЛИЯ.i

Таким образом, известным способом можно качественно формовать конец заготовки трубки, преимущественно простых изделий с небольшой толщиной стенки и малого диаметра. Технологический процесс и форма оправки по известному способу принципиально исключает возможность формования изделий сложной конфигурации и большого габарита.

Цель изобретения - упрощение технологического процесса и повышение качества изделия.

Поставленная цель достигается тем, что конец трубчатой заготовки с заглушением формуют путем приложения осевого усилия к заготовке при постепенном введении ее в полость предварительно нагретой оправки и одновременном отводе воздуха из нижней части последней, затем проводят раздув за- глушенного конца заготовки, фиксацию и осуществляют охлаждение оправки снаружи путем омывания охлаждающим агентом, а также в конце трубчатой заготовки свободно помещают вставку из того же материала, а затем конец заготовки с заглушением формуют в оправке с введением полисилокса- новой жидкости в качестве смазки, а раздув осуществляют путем подачи воздуха в заготовку через ее открытый конец. Для обеспе- чения заданных размеров изделия раздув заготовки осуществляют созданием внутри избыточного давления от 0,01 до 0,03 МПа путем подачи воздуха через ее открытый конец.

Для реализации предложенного способа используют калибрующую оправку, выполненную в виде конической пробирки с соосным отверстием в днище. Для обеспечения локального нагрева заготовки пред- почтительно использовать калибрующую оправку из материала с низким коэффициентом теплопроводности, например, из ггекла, фарфора, металлокерамики и т.п.

Наличие в днище оправки отверстия диаметром 0,2-0,5 мм обеспечивает высокое качество формования атравматичной геометрической формы заходного конца инструмента, так как из полости оправки через отверстие быстро и полностью выходит воздух в ходе формования,

При давлении ниже 0,01 МПа наблюдается неполное оформление и низкое качество формуемого конца изделия.

Дальнейшее увеличение избыточного деления воздуха от 0,03 до 0,05 МПа не приводит к повышению точности размеров изделия.

Режим формообразования расплавлением и раздувом приводит к образованию монолитного конца заданной формы и размеров изделия подобно процессу сварки полимерных материалов нагреванием.

Кроме того, калибрующую оправку нагревают до температуры переработки материала из расплава и время фиксации выбирают равным времени остывания поверхностных слоев заготовки от температуры переработки до температуры текучести, что также способствует обеспечению заданных размеров и качества изделия.

В качестве термопластичных материалов можно использовать поливинилхлорид, полиолефины, АБС-пластикаты, полиакри- лы и др.

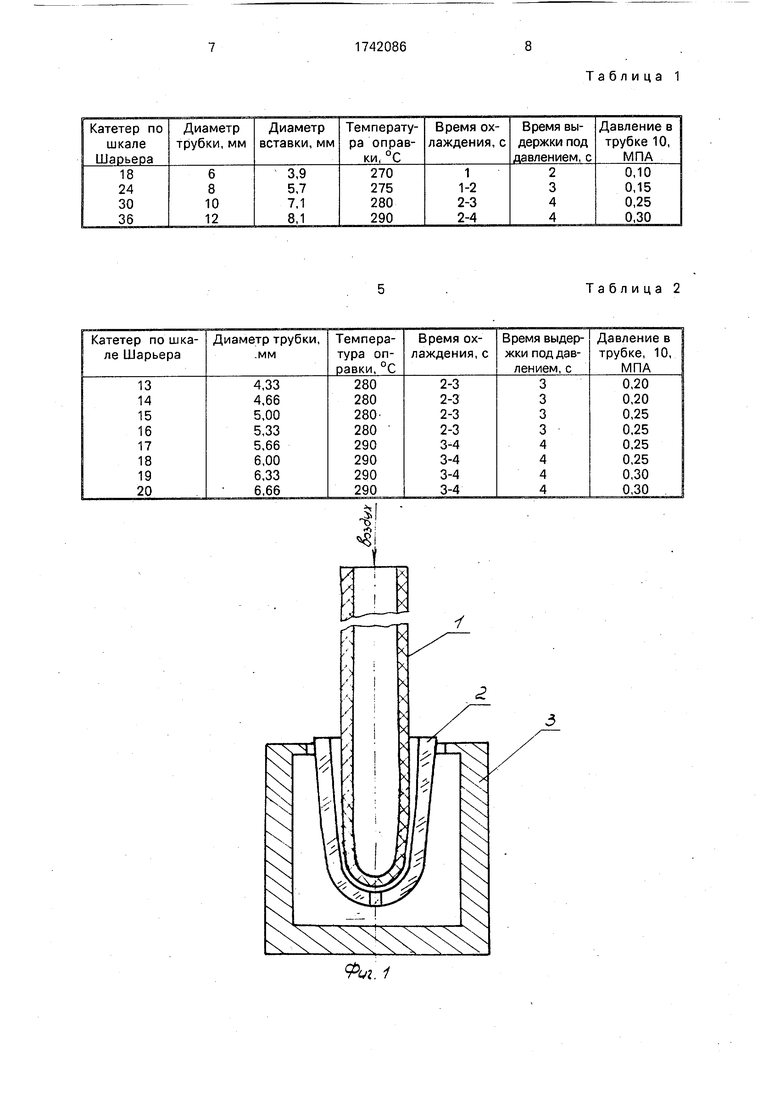

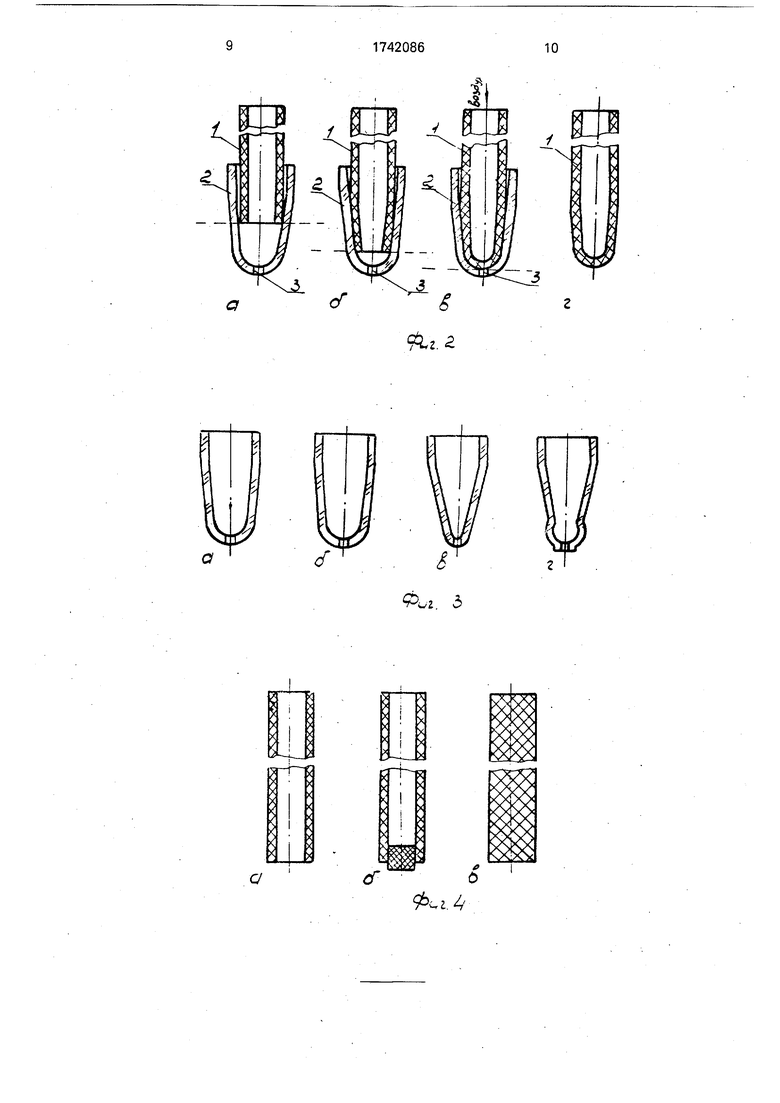

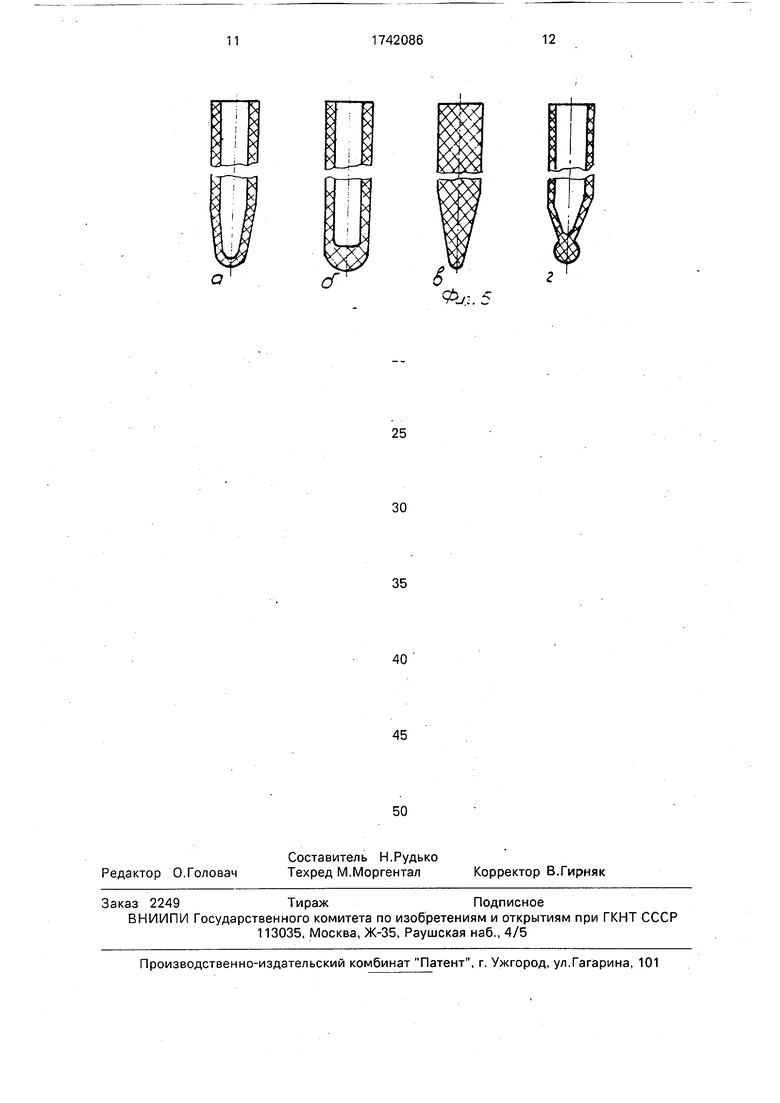

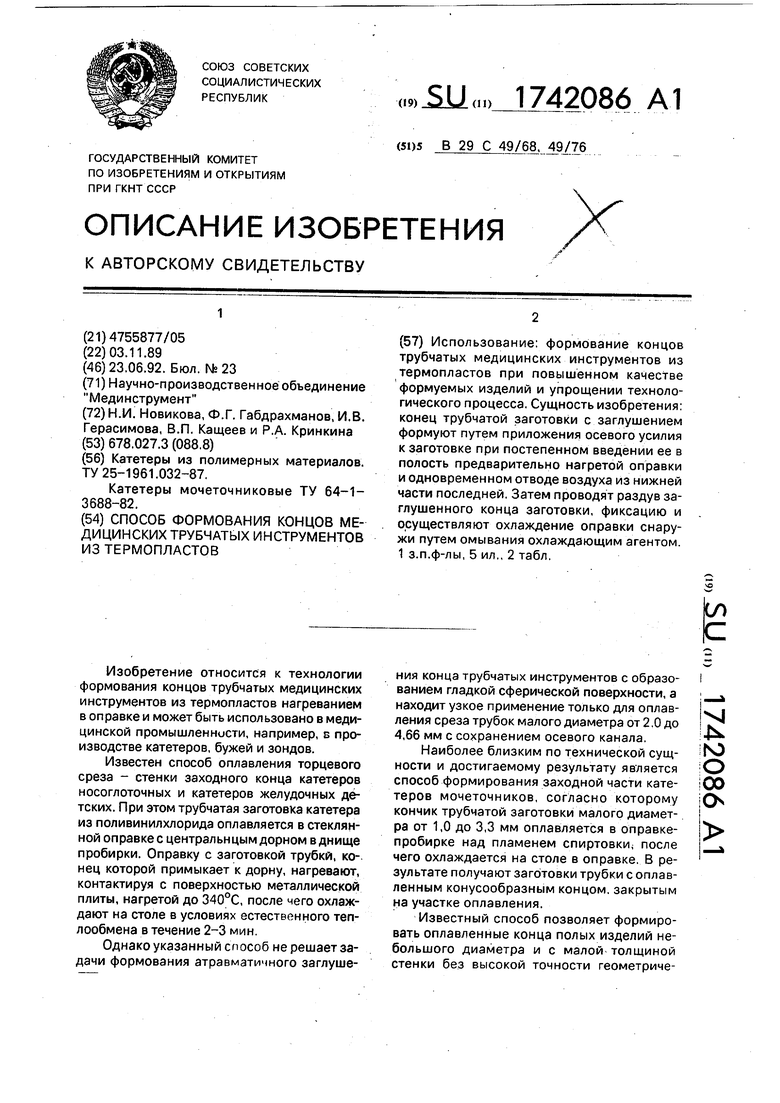

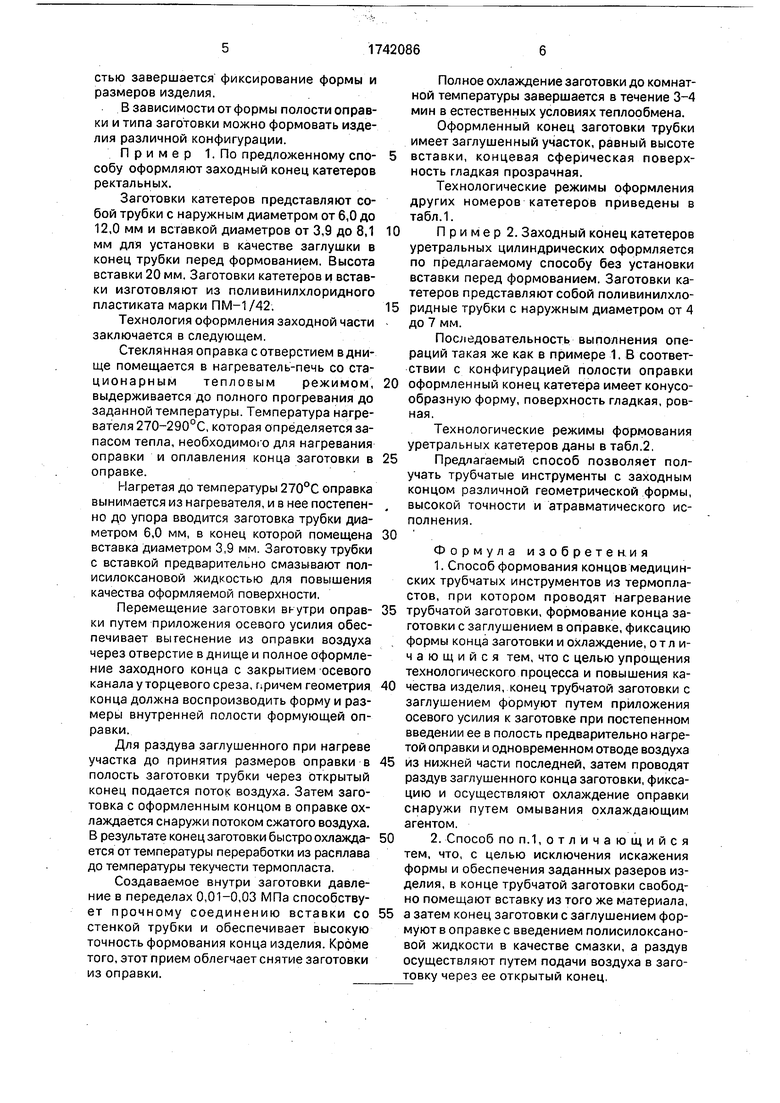

На фиг.1 показана технологическая схема осуществления способа, на фиг.2 - стадия формования конца полой заготовки заглушением; на фиг.З - варианты оправки; на фиг.4 - варианты трубчатой заготовки, на фиг.5 - варианты формы и размеров после формования трубчатых инструментов.

Заготовку трубки 1 постепенно вводят до упора в полость стеклянной оправки 2, нагретой в печи 3. Из полости оправки 2 через отверстие 4 быстро и полностью выходит воздух в ходе формования. Фиксируют форму изделия в оправке 2 с одновременным охлаждением снаружи воздухом и созданием избыточного давления от 0,01 до 0,03 МПа подачей воздуха внутрь заготовки. В результате раздува заготовка принимает конфигурацию и размеры внутренней оправки 2.

Формование полой заготовки 1 расплавлением и заглушением при нагреве конца происходит в 3 стадии по мере перемещения в оправке 2. Для этого нагретой в оправке 2 заготовке трубки 1 прилагается осевое усилие в течение 3-5 с для перемещения до упора и полного формования заходного конца. Поэтому в калибрующей оправке предложенной конструкции полностью завершается фиксирование формы и размеров изделия.

В зависимости от формы полости оправки и типа заготовки можно формовать изделия различной конфигурации.

Пример 1.По предложенному способу оформляют заходный конец катетеров ректальных.

Заготовки катетеров представляют собой трубки с наружным диаметром от 6,0 до 12,0 мм и вставкой диаметров от 3,9 до 8,1 мм для установки в качестве заглушки в конец трубки перед формованием. Высота вставки 20 мм. Заготовки катетеров и вставки изготовляют из поливинилхлоридного пластиката марки ПМ-1/42.

Технология оформления заходной части заключается в следующем.

Стеклянная оправка с отверстием в днище помещается в нагреватель-печь со стационарным тепловым режимом, выдерживается до полного прогревания до заданной температуры. Температура нагревателя 270-290°С, которая определяется запасом тепла, необходимое для нагревания оправки и оплавления конца заготовки в оправке.

Нагретая до температуры 270°С оправка вынимается из нагревателя, и в нее постепенно до упора вводится заготовка трубки диаметром 6,0 мм, в конец которой помещена вставка диаметром 3,9 мм. Заготовку трубки с вставкой предварительно смазывают пол- исилоксановой жидкостью для повышения качества оформляемой поверхности,

Перемещение заготовки оправки путем приложения осевого усилия обеспечивает вытеснение из оправки воздуха через отверстие в днище и полное оформление заходного конца с закрытием осевого канала у торцевого среза, г.ричем геометрия конца должна воспроизводить форму и размеры внутренней полости формующей оправки.

Для раздува заглушенного при нагреве участка до принятия размеров оправки в полость заготовки трубки через открытый конец подается поток воздуха. Затем заготовка с оформленным концом в оправке охлаждается снаружи потоком сжатого воздуха. В результате конец заготовки быстро охлаждается от температуры переработки из расплава до температуры текучести термопласта.

Создаваемое внутри заготовки давление в переделах 0,01-0,03 МПа способствует прочному соединению вставки со стенкой трубки и обеспечивает высокую точность формования конца изделия. Кроме того, этот прием облегчает снятие заготовки из оправки.

Полное охлаждение заготовки до комнатной температуры завершается в течение 3-4 мин в естественных условиях теплообмена.

Оформленный конец заготовки трубки имеет заглушенный участок, равный высоте

вставки, концевая сферическая поверхность гладкая прозрачная.

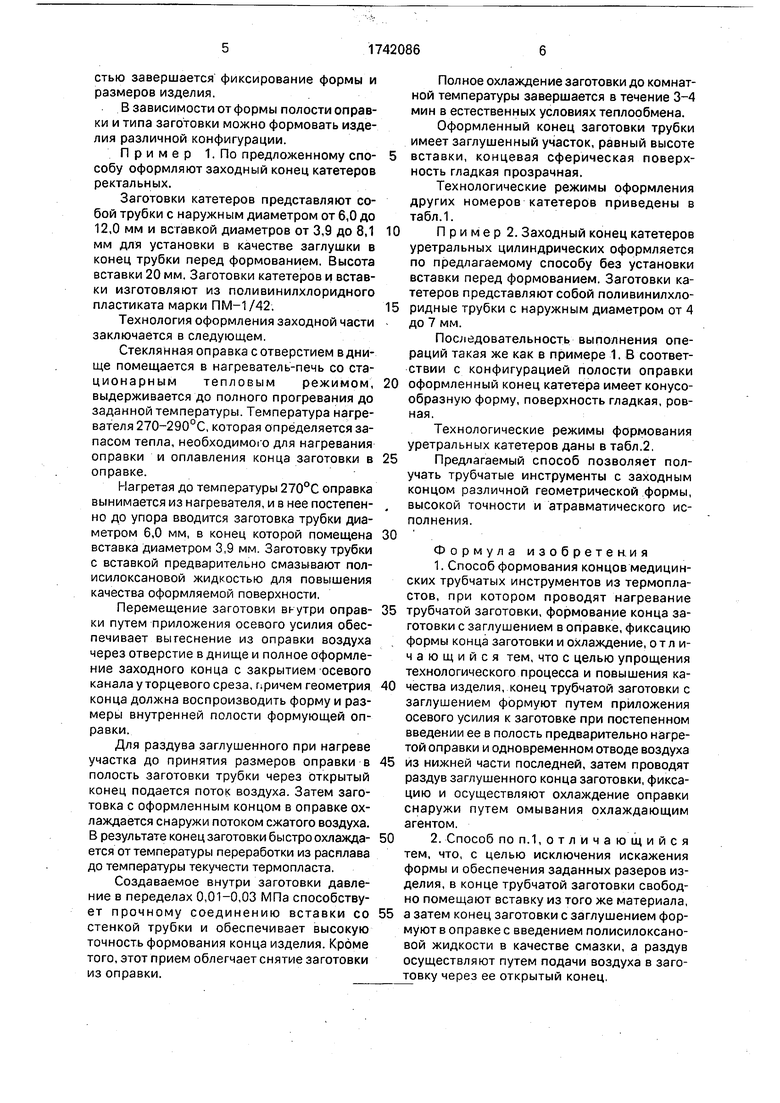

Технологические режимы оформления других номеров катетеров приведены в табл.1.

0 Пример 2. Заходный конец катетеров уретральных цилиндрических оформляется по предлагаемому способу без установки вставки перед формованием. Заготовки катетеров представляют собой поливинилхло5 ридные трубки с наружным диаметром от 4 до 7 мм.

Последовательность выполнения операций такая же как в примере 1. В соответствии с конфигурацией полости оправки

0 оформленный конец катетера имеет конусообразную форму, поверхность гладкая, ровная.

Технологические режимы формования уретральных катетеров даны в табл.2.

5 Предлагаемый способ позволяет получать трубчатые инструменты с заходиым концом различной геометрической формы, высокой точности и атравматического исполнения.

0

Формула изобретения 1. Способ формования концов медицинских трубчатых инструментов из термопластов, при котором проводят нагревание

5 трубчатой заготовки, формование конца заготовки с заглушением в оправке, фиксацию формы конца заготовки и охлаждение, отличающийся тем, что с целью упрощения технологического процесса и повышения ка0 чества изделия, конец трубчатой заготовки с заглушением формуют путем приложения осевого усилия к заготовке при постепенном введении ее в полость предварительно нагретой оправки и одновременном отводе воздуха

5 из нижней части последней, затем проводят раздув заглушенного конца заготовки, фиксацию и осуществляют охлаждение оправки снаружи путем смывания охлаждающим агентом.

0 2. Способ по п.1,отличающийся тем, что, с целью исключения искажения формы и обеспечения заданных разеров изделия, в конце трубчатой заготовки свободно помещают вставку из того же материала,

5 а затем конец заготовки с заглушением формуют в оправке с введением полисилоксано- вой жидкости в качестве смазки, а раздув осуществляют путем подачи воздуха в заготовку через ее открытый конец.

Фиг. 1

Таблица 1

Таблица 2

I

s

xS

&

a

&2. 2.

eT

« &

fr,i4

Cf

| Катетеры из полимерных материалов | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Нефтяной конвертер | 1922 |

|

SU64A1 |

Авторы

Даты

1992-06-23—Публикация

1989-11-03—Подача