Группа изобретений относится к области металлургии цветных сплавов, в частности к технологии термомеханической обработки алюминиевых и магниевых сплавов, обеспечивающей формирование их нано- и микрокристаллической зеренной структуры, характеризующейся одновременным повышением пластичности и прочности указанных сплавов, при получении из них изделий сложной формы с улучшенными механическими свойствами.

Традиционная технология изготовления изделий из рассматриваемых цветных сплавов представляет собой усложненный комплекс производственных операций по термомеханической обработке этих сплавов в связи с противоречащими друг другу задачами повышения пластических свойств заготовок из указанных сплавов, необходимых для формовки деталей сложной формы, и обеспечения высокой прочности материала изделий на выходе.

Так, известны многостадийные термомеханические обработки сплавов на алюминиевой (см. патент США №4092181, C22F 1/04, 1978) и магниевой (см. авторское свидетельство СССР №1033569, C22F 1/06, 1983) основах, основным недостатком которых являются большая продолжительность технологического цикла (в обоих аналогах) при недостаточно оптимальном сочетании достигаемых механических свойств (пластичности и прочности) сплавов (низкой пластичности во втором аналоге).

Некоторое улучшение технологичности за счет снижения числа операций термомеханической обработки при изготовлении изделий с повышенными прочностными свойствами из алюминиевых и магниевых сплавов достигнуто в известных способах: способе получения листов из высокопрочных алюминиевых сплавов с высокими показателями пластичности, обеспечивающими получение листовых деталей сложной формы в качестве силовых элементов типа жесткостей с ребрами и других подобных деталей (см. патент РФ №2246555, C22F 1/053, 2005), или способе получения заготовок из магниевых сплавов, обладающих повышенными прочностными и приемлемыми пластическими свойствами, достаточными для изготовления деформированных полуфабрикатов, предназначенных для изделий авиакосмической техники и машиностроения (см. патент РФ №2213800, C22F 1/06, 2003).

Однако оба данных аналога также недостаточно эффективны с точки зрения производственных возможностей и достигаемых механических свойств (пластичности и прочности) сплавов.

В первом аналоге, представляющем собой получение слитка из высокопрочного алюминиевого сплава системы Al-Zn-Mg-Cu-Zr и деформацию слитка путем горячей прокатки при температуре 370-450°C до изготовления прессованной полосы с коэффициентом вытяжки не менее 8 и холодную прокатку полосы со степенью деформации не менее 30%, при достижении сочетания высоких пластичности и прочности (относительное удлинение - 11% и предел прочности - 625 МПа) технологические условия их достижения характеризуются производственно проигрышно с точки зрения затратного используемого производственного оборудования и относительно высокой температуры горячей прокатки (не менее 370°C) для формирования нерекристаллизованной структуры с размером субзерна менее 3 мкм.

Во втором аналоге, представляющем собой нагрев до 280-420°C литого магниевого сплава системы Mg-Zn-Zr перед каждым переходом ступенчатой деформации с суммарной степенью деформации 94,0-99,5%, после которой охлаждение сплава на воздухе и его окончательный нагрев до 370-420°C в изотермических условиях и проведение окончательной деформации со скоростью 1·10-4-2·10-2 с-1 при достижении предела прочности 239 МПа и удовлетворительного уровня пластичности (относительное удлинение - 18,2% - см. патент РФ №2148104, C22F 1/06, 2000 - прототип для второго аналога с выходной пластичностью сплава на уровне пластичности сплава во втором аналоге), технологические условия их достижения также характеризуются производственно проигрышно с точки зрения ступенчатых режимов обработки и относительно высокой температуры нагрева (интервал 280-420°C) при недостаточно оптимальном сочетании механических свойств (с недостаточно высокой прочностью и пластичностью).

Из наиболее близких по технической сущности аналогов в качестве прототипов для заявляемой группы изобретений заявляемых способа и вариантов изделий выбраны способ, характеризующийся одновременным повышением пластичности и прочности литого сплава на основе магния, содержащего 0,49% Al и 0,47% Са при изготовлении из него различных авиадеталей, колес и вилок шасси и др., в частности одновременным обеспечением повышенной пластичности (относительное удлинение - 12%) и повышенной прочности (предел текучести 180 МПа) сплава в результате предварительной гомогенизации сплава при температуре 415-520°C в течение 4-24 ч с последующей экструзией при температуре 300-450°C со степенью вытяжки 7-18 и его равноканального углового прессования при температуре 250-320°C с истинной степенью деформации 6-8 перед деформационным формообразованием деталей, и изделия, представляющие собой заготовки под последующее формообразование деталей, полученные изложенным способом (см. патент РФ №2351686, C22F 1/06, B21J 1/06, B21J 5/00, B21J 5/06, B21C 23/00, 2009).

Указанные прототипы также имеют недостаток, заключающийся в не реализованном в них (для прототипа заявляемого способа) резерве сокращения операций термомеханической обработки легких цветных сплавов, улучшения технологии интенсивного пластического деформирования сплавов (снижения температуры деформирования при равноканальном угловом прессовании) и (для прототипа для заявляемых изделий) резерве оптимизации достигаемого сочетания механических свойств (в частности, для магниевых сплавов - повышения пластичности сплавов).

Технический результат заявляемой группы изобретений - повышение технологичности одновременного достижения повышенной прочности и пластичности алюминиевых и магниевых сплавов при изготовлении из них изделий с высокими механическими свойствами за счет улучшения технологических требований к режимным условиям интенсивного пластического деформирования сплавов (снижения температуры деформирования при равноканальном угловом прессовании) при обеспечении выигрышного сочетания механических свойств (в частности, значительного повышения пластичности при высокой прочности сплавов), а также создание нормированной технологической базы, унифицированной для различных групп алюминиевых и магниевых сплавов при производственной отработке оптимальных режимов предварительного равноканального углового прессования сплавов для достижения указанного выигрышного сочетания механических свойств и последующего деформационного формообразования высокопрочных изделий.

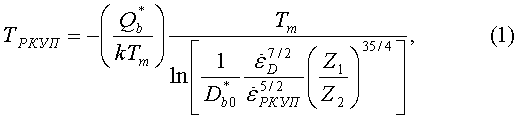

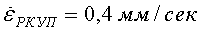

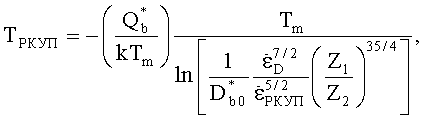

Для достижения указанного технического результата в способе изготовления изделий из алюминиевых или магниевых сплавов с нано- и субмикрокристаллической структурой, включающем предварительное равноканальное угловое прессование сплавов и последующее деформационное формообразование из них изделий, равноканальное угловое прессование сплавов проводят со скоростью деформации  и температурой деформации TРКУП, выбираемой в интервале 150-275°C в зависимости от состава сплавов по следующему соотношению:

и температурой деформации TРКУП, выбираемой в интервале 150-275°C в зависимости от состава сплавов по следующему соотношению:

где Tm - абсолютная температура плавления сплавов (K);

k - постоянная Больцмана (Дж/К);

- энергия активации диффузии по неравновесным границам зерен (величина выражена через kTm);

- энергия активации диффузии по неравновесным границам зерен (величина выражена через kTm);

- предэкспоненциальный множитель коэффициента диффузии по неравновесным границам зерен (м2/с);

- предэкспоненциальный множитель коэффициента диффузии по неравновесным границам зерен (м2/с);

- скорость внутризеренной деформации (c-1);

- скорость внутризеренной деформации (c-1);

Z1 и Z2 - расчетные модельные параметры неравновесного состояния структуры сплавов после равноканального углового прессования, зависящие от их химического и фазового состава, при этом для алюминиевых сплавов Z1=3,0·10-4 м3/7 и Z2=9,01 м1/5, а для магниевых сплавов Z1=4,24·10-4 м3/7 и Z2=9,18 м1/5;

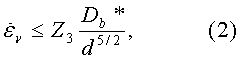

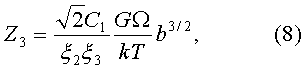

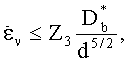

а деформационное формообразование проводят штамповкой сплавов при комнатной температуре со скоростью деформации  , выбираемой в интервале 0,3·10-3-0,3 с-1 в зависимости от состава сплавов по следующему соотношению:

, выбираемой в интервале 0,3·10-3-0,3 с-1 в зависимости от состава сплавов по следующему соотношению:

где  - коэффициент диффузии по неравновесным границам зерен (м2/с);

- коэффициент диффузии по неравновесным границам зерен (м2/с);

d - размер зерна сплавов после равноканального углового прессования (м);

Z3 - расчетный модельный параметр состояния нано- и субмикрокристаллической структуры сплавов после штамповки, зависящий от их химического и фазового состава, при этом для алюминиевых сплавов Z3=6,97·10-8 м3/2, а для магниевых сплавов Z3=8,19·10-8 м3/2.

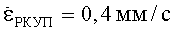

При изготовлении изделий из сплава АМг6 системы Al-Mg-Mn равноканальное угловое прессование проводят при общем числе циклов прессования, равном шести, со скоростью деформации  при температуре деформации TРКУП=200°C, а штамповку - со скоростью деформации

при температуре деформации TРКУП=200°C, а штамповку - со скоростью деформации  при комнатной температуре.

при комнатной температуре.

При изготовлении изделий из сплава МА14 системы Mg-Al-Zn-Mn равноканальное угловое прессование проводят при общем числе циклов прессования, равном шести, со скоростью деформации  при температуре деформации TРКУП=275°C, а штамповку - со скоростью деформации

при температуре деформации TРКУП=275°C, а штамповку - со скоростью деформации  при комнатной температуре.

при комнатной температуре.

Для обеспечения микроструктурных условий стабильного изготовления изделий с высокими механическими свойствами из алюминиевых и магниевых сплавов после равноканального углового прессования сплавы отжигают при температуре, выбираемой в интервале 100-300°C в зависимости от их марки.

Изделие с высокими механическими свойствами (по первому варианту), изготовленное из алюминиевых или магниевых сплавов с нано- и субмикрокристаллической структурой заявляемым способом после равноканального углового прессования сплавов со скоростью деформации  и температурой деформации TРКУП, уточненной в интервале 150-275°C с помощью первой предложенной формулы, и штамповки сплавов при комнатной температуре со скоростью деформации

и температурой деформации TРКУП, уточненной в интервале 150-275°C с помощью первой предложенной формулы, и штамповки сплавов при комнатной температуре со скоростью деформации  , выбранной в интервале 0,3·10-3-0,3 с-1 с помощью второй предложенной формулы, имеет сплав с микроструктурой со средним размером зерна 0,4-2,0 мкм, характеризующейся в зависимости от марки сплава пределом прочности 260-450 МПа и относительным удлинением 20-65%.

, выбранной в интервале 0,3·10-3-0,3 с-1 с помощью второй предложенной формулы, имеет сплав с микроструктурой со средним размером зерна 0,4-2,0 мкм, характеризующейся в зависимости от марки сплава пределом прочности 260-450 МПа и относительным удлинением 20-65%.

В частности, изделие, изготовленное из алюминиевого сплава АМг6, после равноканального углового прессования при общем числе циклов прессования, равном шести, со скоростью деформации  при температуре деформации TРКУП=200°C имеет сплав с микроструктурой со средним размером зерна 0,5 мкм, характеризующейся пределом прочности 440 МПа и относительным удлинением 28%.

при температуре деформации TРКУП=200°C имеет сплав с микроструктурой со средним размером зерна 0,5 мкм, характеризующейся пределом прочности 440 МПа и относительным удлинением 28%.

Изделие, изготовленное из магниевого сплава МА14, после равноканального углового прессования при общем числе циклов прессования, равном шести, со скоростью деформации  при температуре деформации TРКУП=275°C имеет сплав с микроструктурой со средним размером зерна 2,0 мкм, характеризующейся пределом прочности 280 МПа и относительным удлинением 58%.

при температуре деформации TРКУП=275°C имеет сплав с микроструктурой со средним размером зерна 2,0 мкм, характеризующейся пределом прочности 280 МПа и относительным удлинением 58%.

А также изделие, изготовленное из магниевого сплава МА2-1, после равноканального углового прессования при общем числе циклов прессования, равном шести, со скоростью деформации  при температуре деформации TРКУП=250°C имеет сплав с микроструктурой со средним размером зерна 1,5 мкм, характеризующейся пределом прочности 325 МПа и относительным удлинением 65%.

при температуре деформации TРКУП=250°C имеет сплав с микроструктурой со средним размером зерна 1,5 мкм, характеризующейся пределом прочности 325 МПа и относительным удлинением 65%.

Изделие с высокими механическими свойствами (по второму варианту), изготовленное из алюминиевого сплава АМг6 заявляемым способом после равноканального углового прессования при общем числе циклов прессования, равном шести, со скоростью деформации  при температуре деформации ТРКУП=200°C и отжига при температуре 300°C имеет сплав с микроструктурой со средним размером зерна 5,4 мкм, характеризующейся пределом прочности 350 МПа и относительным удлинением 58%.

при температуре деформации ТРКУП=200°C и отжига при температуре 300°C имеет сплав с микроструктурой со средним размером зерна 5,4 мкм, характеризующейся пределом прочности 350 МПа и относительным удлинением 58%.

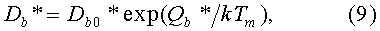

На фиг.1 представлена микрокристаллическая структура образца сплава АМг6 заявляемого изделия (по первому варианту) после равноканального углового прессования при общем числе циклов прессования, равном шести, со скоростью деформации  при температуре деформации TРКУП=200°C (атомно-силовая микроскопия); на фиг.2 - микрокристаллическая структура образца сплава АМг6 заявляемого изделия (по второму варианту) после равноканального углового прессования этого сплава при общем числе циклов прессования, равном шести, со скоростью деформации

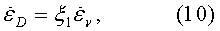

при температуре деформации TРКУП=200°C (атомно-силовая микроскопия); на фиг.2 - микрокристаллическая структура образца сплава АМг6 заявляемого изделия (по второму варианту) после равноканального углового прессования этого сплава при общем числе циклов прессования, равном шести, со скоростью деформации  при температуре деформации TРКУП=200°C и последующего отжига при температуре 300°C (растровая электронная микроскопия).

при температуре деформации TРКУП=200°C и последующего отжига при температуре 300°C (растровая электронная микроскопия).

Предлагаемый способ изготовления изделий из алюминиевых или магниевых сплавов с нано- и субмикрокристаллической структурой осуществляют следующим образом.

Исходные крупнокристаллические слитки (с исходным размером зерна 20-100 мкм) размером 22×22×165 мм, например из алюминиевого сплава АМг6, подвергают шести циклам прессования в инструменте с углом пересечения рабочего и выходного каналов 90° на установке для равноканального углового прессования по маршруту BC (заготовку перед каждым повторным циклом поворачивают на угол 90° вокруг своей продольной оси) со скоростью деформации  при температуре деформации TРКУП=200°C и затем производят штамповку со скоростью деформации

при температуре деформации TРКУП=200°C и затем производят штамповку со скоростью деформации  при комнатной температуре с указанными TРКУП и

при комнатной температуре с указанными TРКУП и  , уточненными с помощью соотношений (1) и (2) на основе величин модельных параметров для алюминиевых сплавов Z1=3,0·10-4 м3/7, Z2=9,01 м1/5 и Z3=6,97·10-8 м3/2.

, уточненными с помощью соотношений (1) и (2) на основе величин модельных параметров для алюминиевых сплавов Z1=3,0·10-4 м3/7, Z2=9,01 м1/5 и Z3=6,97·10-8 м3/2.

Приведенный в качестве примера алюминиевый сплав после указанного равноканального углового прессования имеет перед штамповкой субмикрокристаллическую структуру, характеризующуюся средним размером зерна 0,5 мкм (см. фиг.1) при относительном удлинении 28% и пределе прочности 440 МПа (результат механических испытаний при комнатной температуре и скорости деформации 10-2 с-1).

Такой же сплав после указанного равноканального углового прессования и отжига при температуре 300°C имеет перед штамповкой микрокристаллическую структуру, характеризующуюся средним размером зерна 5,4 мкм (см. фиг.2) при относительном удлинении 58% и пределе прочности 350 МПа (результат механических испытаний при комнатной температуре и скорости деформации 10-2 с-1).

Данные о параметрах структуры получены с использованием методов атомно-силовой и растровой электронной микроскопии (универсальный атомно-силовой микроскоп «Ассurех ТМХ-2100» и растровый электронный микроскоп Jeol JSM-6490 с рентгеновским микроанализатором INCA 350). А данные о механических свойствах изделий получены с использованием стандартных методов механических испытаний с использованием универсальной разрывной машины «Tinus Olsen H25K-S».

Для подтверждения режимного обеспечения одновременного повышения прочности и пластичности в соответствии с предлагаемым способом такой же образец алюминиевого сплава подвергали изложенной обработке со скоростью деформации  (базовой с точки зрения технических возможностей применяемой установки для равноканального углового прессования) при температуре деформации TРКУП=200°C с ее изменением в сторону уменьшения и увеличения от уточненной величины на 25% (в результате микрокристаллическая структура образца изменяла средний размер зерна на величину, составляющую от 20 до 100% от полученного, и характеризовалась уменьшением относительного удлинения в среднем на 15-20% от своего максимального значения).

(базовой с точки зрения технических возможностей применяемой установки для равноканального углового прессования) при температуре деформации TРКУП=200°C с ее изменением в сторону уменьшения и увеличения от уточненной величины на 25% (в результате микрокристаллическая структура образца изменяла средний размер зерна на величину, составляющую от 20 до 100% от полученного, и характеризовалась уменьшением относительного удлинения в среднем на 15-20% от своего максимального значения).

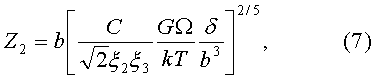

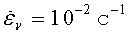

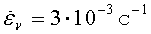

Уточняемые скорости деформации  последующей штамповки в соответствии с заявляемым способом составили для алюминиевых и магниевых сплавов интервал величин: 0,3·10-3-0,3 с-1 (в частности, для сплава АМг6 - 10-2 с-1, а для сплава МА14 - 3·10-3 с-1), экспериментально подтвержденных в скоростном режиме испытаний образцов широкой группы алюминиевых и магниевых сплавов на механические свойства, соответствующем оптимальным скоростям штамповки, характеризующимся незначительным снижением пластичности получаемых изделий (в пределах ~10-15%).

последующей штамповки в соответствии с заявляемым способом составили для алюминиевых и магниевых сплавов интервал величин: 0,3·10-3-0,3 с-1 (в частности, для сплава АМг6 - 10-2 с-1, а для сплава МА14 - 3·10-3 с-1), экспериментально подтвержденных в скоростном режиме испытаний образцов широкой группы алюминиевых и магниевых сплавов на механические свойства, соответствующем оптимальным скоростям штамповки, характеризующимся незначительным снижением пластичности получаемых изделий (в пределах ~10-15%).

Изделия, изготовленные из алюминиевых или магниевых сплавов с нано- и субмикрокристаллической структурой заявляемым способом, приобретали после штамповки микроструктуру сплава со средним размером зерна 0,4-2,0 мкм, характеризующуюся в зависимости от марки сплава пределом прочности 260-450 МПа и относительным удлинением 20-65%.

Предлагаемый интервал температур отжига сплава изделий 100-300°C перед штамповкой определился условиями стабилизации механических свойств цветных (алюминиевых и магниевых) сплавов в результате протекания диффузионно-контролируемых процессов возврата и рекристаллизации с сохранением мелкозернистости структуры сплава (см., например, статью Чувильдеева В.Н. и др. Механические свойства микрокристаллического алюминиевого сплава АМг6. - Физика твердого тела. Вестник Нижегородского университета им. Н.И.Лобачевского. 2008, №4, с.35-42).

Примеры уточнения температуры деформации TРКУП по заявляемому способу для основных групп цветных сплавов изделий по первому варианту (без отжига):

Алюминиевые сплавы -

характеристики сплава АМг6 перед штамповкой при и TРКУП=200°C - средний размер зерна 0,4-0,5 мкм, относительное удлинение 20-28% и предел прочности 430-450 МПа (результат механических испытаний на разрыв указанного сплава при комнатной температуре и скорости деформации 10-2 с-1).

Магниевые сплавы -

характеристики сплава МА14 перед штамповкой при  и TРКУП=275°C - средний размер зерна 2,0 мкм, относительное удлинение 58% и предел прочности 280 МПа (результат испытания на разрыв указанного сплава при комнатной температуре и скорости деформации 3-10-3 с-1);

и TРКУП=275°C - средний размер зерна 2,0 мкм, относительное удлинение 58% и предел прочности 280 МПа (результат испытания на разрыв указанного сплава при комнатной температуре и скорости деформации 3-10-3 с-1);

характеристики сплава МА2-1 перед штамповкой при  и TРКУП=250°C - средний размер зерна 1,5 мкм, относительное удлинение 65% и предел прочности 325 МПа (результат испытания на разрыв указанного сплава при комнатной температуре и скорости деформации 3·10-3 с-1).

и TРКУП=250°C - средний размер зерна 1,5 мкм, относительное удлинение 65% и предел прочности 325 МПа (результат испытания на разрыв указанного сплава при комнатной температуре и скорости деформации 3·10-3 с-1).

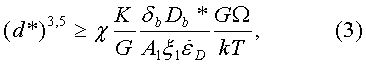

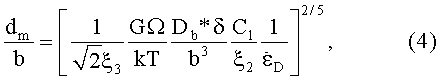

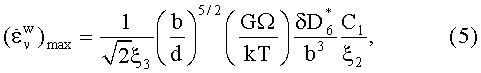

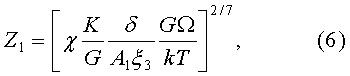

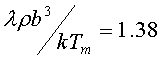

Основой для выведения предлагаемых соотношений (1) и (2) послужили модельные дисперсионные и диффузионно-энергетические условия состояния границ зерен при интенсивной пластической деформации, определяемые следующими условиями теории неравновесных границ зерен (см. статью Чувильдеева В.Н. и Копылова В.И. Предел измельчения зерен при РКУ-деформации. - Известия РАН. Металлы, 2004, №1, с.22-35):

условие на минимальный размер фрагмента d* - предел диспергирования -

где χ - геометрический коэффициент (безразмерная величина);

K - коэффициент Холла-Петча (МПа·м1/2);

G - модуль сдвига (МПа);

δb - ширина границы (δb=2b);

b - вектор Бюргерса (м);

- коэффициент диффузии по неравновесным границам зерен (м2/с);

- коэффициент диффузии по неравновесным границам зерен (м2/с);

A1 - численный параметр (безразмерная величина);

ξ1 - коэффициент однородности пластической деформации (безразмерная величина);

- скорость внутризеренной деформации (c-1);

- скорость внутризеренной деформации (c-1);

Ω - атомный объем (величина выражена через 10-28 м3);

k - постоянная Больцмана (Дж/К);

T - температура интенсивной пластической деформации (K);

условие на оптимальный размер зерна dm:

где C1 и ξ2 - численные безразмерные коэффициенты в выражении для времени диффузионного ухода скользящих компонент делокализованных дислокаций;

ξ3 - численный безразмерный коэффициент, зависящий от геометрических параметров границ и стыков зерен, а также от геометрии потоков дислокаций в соседних зернах;

и условие на оптимальную скорость деформации, при которой реализуется эффект одновременного повышения прочности и пластичности заготовок из цветных сплавов при комнатной температуре:

Выражение (1) выводится путем приравнивания выражений (3) и (4) при:

Выражение (2) получается из выражения (5) при:

При расчете с помощью выражений (6), (7) и (8) получены величины вышеуказанных Z1, Z2 и Z3, и при расчете с помощью выражений (1) и (2) получены соответственно температура деформации для алюминиевого сплава АМг6 TРКУП=200°C и для магниевого сплава МА14 TРКУП=275°C и скорость деформации для алюминиевого сплава АМг6  и для магниевого сплава МА14

и для магниевого сплава МА14  при исходных параметрах указанных сплавов, приведенных в следующей таблице.

при исходных параметрах указанных сплавов, приведенных в следующей таблице.

При проведении указанных расчетов использовались соотношения теории неравновесных границ зерен (см. указанную выше статью Чувильдеева В.Н. и др.):

Промышленным значением заявляемого способа является предлагаемая обработка цветных сплавов с режимом ее проведения, оптимизированным с помощью модельных представлений о механизмах прочности и пластичности на микроструктурном уровне, позволяющих с помощью соотношений (1) и (2) уточнить температурно-скоростные условия для технологического обеспечения одновременного повышения прочности и пластичности легких цветных сплавов при деформационном измельчении их зерен методом интенсивного пластического деформирования сплавов по технологии равноканального углового прессования и предложить нанотехнологическое решение оптимального формирования структуры цветных сплавов с улучшенными механическими свойствами.

В результате создана возможность обеспечения одновременного повышения прочности и пластичности широкой группы цветных сплавов на уровне высоких величин предела прочности и относительного удлинения в процессе штамповки при комнатной температуре высокопрочных и высокопластичных изделий, характеризующаяся минимизацией производственно-исследовательских затрат на подбор температурно-скоростных режимов деформирования.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ СЛОЖНОЙ ФОРМЫ ИЗ ЦВЕТНЫХ МЕТАЛЛОВ ИЛИ СПЛАВОВ С ПОМОЩЬЮ СВЕРХПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ | 2012 |

|

RU2523159C2 |

| СПОСОБ ФОРМИРОВАНИЯ СТРУКТУРЫ ЛЕГКОГО ЦВЕТНОГО СПЛАВА СО СВЕРХПЛАСТИЧЕСКИМИ СВОЙСТВАМИ | 2009 |

|

RU2427664C2 |

| СПОСОБ ФОРМИРОВАНИЯ УЛЬТРАМЕЛКОЗЕРНИСТОЙ СТРУКТУРЫ В ЦВЕТНЫХ СПЛАВАХ НА ОСНОВЕ МЕДИ И АЛЮМИНИЯ (ВАРИАНТЫ) | 2013 |

|

RU2551041C2 |

| СПОСОБ ДЕФОРМАЦИОННО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ АЛЮМИНИЕВО-МАГНИЕВЫХ СПЛАВОВ | 2014 |

|

RU2566107C1 |

| Способ получения листа из алюминиево-магниевых сплавов | 2018 |

|

RU2677196C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКООТВЕТСТВЕННЫХ ИЗДЕЛИЙ ИЗ ТРЕХКОМПОНЕНТНОГО ТИТАНОВОГО СПЛАВА | 2013 |

|

RU2532700C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПРОЧНЫХ И ИЗНОСОСТОЙКИХ ЭЛЕКТРОТЕХНИЧЕСКИХ ИЗДЕЛИЙ ИЗ ХРОМОВЫХ ИЛИ ХРОМЦИРКОНИЕВЫХ БРОНЗ С НАНО- И МИКРОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРОЙ | 2010 |

|

RU2427665C1 |

| СПОСОБ ФОРМИРОВАНИЯ МЕЛКОЗЕРНИСТОЙ ВЫСОКОПРОЧНОЙ И КОРРОЗИОННО-СТОЙКОЙ СТРУКТУРЫ АЛЮМИНИЕВОГО СПЛАВА | 2016 |

|

RU2641212C1 |

| СПОСОБ ОБРАБОТКИ МАГНИЕВЫХ СПЛАВОВ | 2015 |

|

RU2598424C1 |

| Ультрамелкозернистые алюминиевые сплавы для высокопрочных изделий, изготовленных в условиях сверхпластичности, и способ получения изделий | 2020 |

|

RU2739926C1 |

Изобретение относится к области металлургии, в частности к технологии термомеханической обработки алюминиевых или магниевых сплавов при получении из них изделий с нано- и микрокристаллической структурой. Заявлены способ изготовления изделий из алюминиевых или магниевых сплавов с нано- и субмикрокристаллической структурой и изделия, полученные этим способом. Способ включает предварительное равноканальное угловое прессование сплавов и последующее деформационное формообразование из них изделий. Равноканальное угловое прессование сплавов проводят со скоростью и температурой деформации, выбираемыми в зависимости от состава сплавов по заданному соотношению, а деформационное формообразование проводят штамповкой при комнатной температуре со скоростью деформации, выбираемой в зависимости от состава сплавов по заданному соотношению. Технический результат - повышение технологичности, а также прочности и пластичности сплавов при изготовлении из них изделий. 3 н. и 6 з.п. ф-лы, 2 ил., 1 табл.

1. Способ изготовления изделий из алюминиевых или магниевых сплавов с нано- и субмикрокристаллической структурой, включающий предварительное равноканальное угловое прессование сплавов и последующее деформационное формообразование из них изделий, отличающийся тем, что равноканальное угловое прессование сплавов проводят со скоростью деформации  и температурой деформации TРКУП, выбираемой в интервале 150-275°C в зависимости от состава сплавов по следующему соотношению:

и температурой деформации TРКУП, выбираемой в интервале 150-275°C в зависимости от состава сплавов по следующему соотношению:

где Tm - абсолютная температура плавления сплавов;

k - постоянная Больцмана;

- энергия активации диффузии по неравновесным границам зерен;

- энергия активации диффузии по неравновесным границам зерен;

- предэкспоненциальный множитель коэффициента диффузии по неравновесным границам зерен;

- предэкспоненциальный множитель коэффициента диффузии по неравновесным границам зерен;

- скорость внутризеренной деформации;

- скорость внутризеренной деформации;

Z1 и Z2 - расчетные модельные параметры неравновесного состояния структуры сплавов после равноканального углового прессования, зависящие от их химического и фазового состава, при этом для алюминиевых сплавов Z1=3,0·10-4 м3/7 и Z2=9,01 м1/5, а для магниевых сплавов Z1=4,24·10-4 м3/7 и Z2=9,18 м1/5;

а деформационное формообразование проводят штамповкой сплавов при комнатной температуре со скоростью деформации  выбираемой в интервале 0,3·10-3-0,3 c-1 в зависимости от состава сплавов по следующему соотношению:

выбираемой в интервале 0,3·10-3-0,3 c-1 в зависимости от состава сплавов по следующему соотношению:

где  - коэффициент диффузии по неравновесным границам зерен;

- коэффициент диффузии по неравновесным границам зерен;

d - размер зерна сплавов после равноканального углового прессования;

Z3 - расчетный модельный параметр состояния нано- и субмикрокристаллической структуры сплавов после штамповки, зависящий от их химического и фазового состава, при этом для алюминиевых сплавов Z3=6,97·10-8 м3/2, а для магниевых сплавов Z3=8,19·10-8 м3/2.

2. Способ по п.1, отличающийся тем, что для сплава АМг6 системы Al-Mg-Mn равноканальное угловое прессование проводят при общем числе циклов прессования, равном шести, со скоростью деформации  при температуре деформации TРКУП=200°C, а штамповку - со скоростью деформации

при температуре деформации TРКУП=200°C, а штамповку - со скоростью деформации  при комнатной температуре.

при комнатной температуре.

3. Способ по п.1, отличающийся тем, что для сплава МА14 системы Mg-AI-Zn-Mn равноканальное угловое прессование проводят при общем числе циклов прессования, равном шести, со скоростью деформации

при температуре деформации TРКУП=275°C, а штамповку - со скоростью деформации

при температуре деформации TРКУП=275°C, а штамповку - со скоростью деформации  при комнатной температуре.

при комнатной температуре.

4. Способ по любому из пп.1-3, отличающийся тем, что после равноканального углового прессования сплавы отжигают при температуре, выбираемой в интервале 100-300°С в зависимости от их марки.

5. Изделие, изготовленное из алюминиевых или магниевых сплавов с нано- и субмикрокристаллической структурой, отличающееся тем, что оно изготовлено способом по любому из пп.1-3, при этом сплав имеет микроструктуру со средним размером зерна 0,4-2,0 мкм и характеризуется в зависимости от марки сплава пределом прочности 260-450 МПа и относительным удлинением 20-65%.

6. Изделие по п.5, отличающееся тем, что оно изготовлено из алюминиевого сплава АМг6, при этом сплав после равноканального углового прессования имеет микроструктуру со средним размером зерна 0,5 мкм и характеризуется пределом прочности 440 МПа и относительным удлинением 28%.

7. Изделие по п.5, отличающееся тем, что оно изготовлено из магниевого сплава МА14, при этом сплав после равноканального углового прессования имеет микроструктуру со средним размером зерна 2,0 мкм и характеризуется пределом прочности 280 МПа и относительным удлинением 58%.

8. Изделие по п.5, отличающееся тем, что оно изготовлено из магниевого сплава МА2-1, при этом сплав после равноканального углового прессования при общем числе циклов прессования, равном шести, со скоростью деформации

при температуре деформации TРКУП=250°C имеет микроструктуру со средним размером зерна 1,5 мкм и характеризуется пределом прочности 325 МПа и относительным удлинением 65%.

при температуре деформации TРКУП=250°C имеет микроструктуру со средним размером зерна 1,5 мкм и характеризуется пределом прочности 325 МПа и относительным удлинением 65%.

9. Изделие, изготовленное из алюминиевых сплавов с нано- и субмикрокристаллической структурой, отличающееся тем, что оно изготовлено способом по п.2 из сплава АМг6, при этом сплав после равноканального углового прессования при общем числе циклов прессования, равном шести, со скоростью деформации  при температуре деформации TРКУП=200°C и отжига при температуре 300°C имеет микроструктуру со средним размером зерна 5,4 мкм и характеризуется пределом прочности 350 МПа и относительным удлинением 58%.

при температуре деформации TРКУП=200°C и отжига при температуре 300°C имеет микроструктуру со средним размером зерна 5,4 мкм и характеризуется пределом прочности 350 МПа и относительным удлинением 58%.

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ СПЛАВОВ НА ОСНОВЕ МАГНИЯ | 2007 |

|

RU2351686C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАТЕРИАЛА С УЛЬТРАМЕЛКОЗЕРНИСТОЙ ИЛИ СУБМИКРОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРОЙ ДЕФОРМИРОВАНИЕМ С ОБЕСПЕЧЕНИЕМ ИНТЕНСИВНОЙ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИИ (ВАРИАНТЫ) | 2006 |

|

RU2334582C2 |

| US 2003052000 A1, 20.03.2003 | |||

| KR 100768568 B1, 19.10.2007 | |||

| US 2007084527 A1, 19.04.2007. | |||

Авторы

Даты

2012-11-20—Публикация

2011-09-20—Подача