Изобретение относится к пленкообразующим для фоторезистов на основе алкилфенолоформальдегидных смол.

Для процессов формирования топологических элементов микроэлектронных устройств используются фоторезисты с водно-щелочным проявлением, функционирование которых основано на принципе смены полярности пленки фоторезиста под действием облучения. Большую группу составляют позитивные фоторезисты, в композицию которых входит растворяющаяся в щелочах алкилфенолоформальдегидная смола и гидрофобный светочувствительный хинондиазид как ингибитор растворения. При действии света в результате фотохимических и последующих темновых реакций ингибитор разрушается, облученные участки становятся растворимыми в водно-щелочном проявителе. Имеется также группа негативных фоторезистов, в композицию которых входит растворяющаяся в щелочах алкилфенолоформальдегидная смола, фотогенератор кислоты и сшивающий агент с кислотолабильными группами. При поглощении света фотогенератором кислоты образуется кислота, катализирующая сшивку алкилфенолоформальдегидной смолы сшивающим агентом, в результате чего облученные участки теряют растворимость в водно-щелочном проявителе.

В известных технических решениях в качестве сырья для алкилфенолоформальдегидных смол для фоторезистов используют смеси чистых индивидуальных соединений заданного состава.

Известна новолачная алкилфенолформальдегидная смола из м-крезола и n-крезола (прототип, АС СССР №1786041 А1). Пленкообразующее по прототипу получают с низким содержанием исходных мономеров из смеси чистых изомеров м-крезола и n-крезола при содержании м-крезола более 70% масс. в присутствии кислотного катализатора, в среде органического растворителя - уксусной кислоты. Смолы, получаемые этим способом, имеют, как правило, величину средневесовой молекулярной массы 4000-13000.

Патентные источники позволили сделать вывод о том, что для получения новолачной смолы может быть использована смесь с более широким интервалом соотношений изомеров. Например, патент Япония 2008231314А - 10-49% м-крезола, 50-89% п-крезола, 1-15% метокси- и оксизамещенных фенолов. Япония, патент №2009227926 (2009) - м-крезол 20-70%, п-крезол 20-70%, 1-нафтол 1-20% масс. Китай, патент №101906197 (2010) - смола на основе о-, п-, м- крезолов, п- третбутилфенола. Япония, патент №20040443777 (2004) - м-, п-крезолы и 2,5-ксиленол.

Задачей настоящего изобретения является расширение сырьевой базы для синтеза пленкообразующего компонента. Поставленная задача решается использованием в качестве сырья непосредственно алкилфенольных коксохимических фракций дикрезол и трикрезол.

Дикрезол - сложная смесь компонентов: фенол, о- крезол, 2,6- ксиленол, п-крезол, м-крезол, 2,4-ксиленол, о-этилфенол, 2,5- ксиленол, высококипящие соединения. Содержание м-крезола - 55-58% масс. Трикрезол - смесь компонентов: фенол, о-крезол, 2,6-ксиленол, п-крезол, м-крезол, 2,4-ксиленол, 2,5- ксиленол, 2,3 ксиленол, п-этилфенол, 3,5-ксиленол, о-, м-, п-этилфенолы, высококипящие соединения. Содержание м-крезола - не менее 33% масс. Синтез алкилформальдегидной смолы включал стадии:

1 Растворение п-толуолсульфокислоты (катализатор) в уксусной кислоте;

2 Загрузка крезольного сырья и нагрев до 58-59°С;

3 Подача формалина при температуре 59-61°С;

4 Выдержка реакционной массы в течение 3-х часов при температуре от 64 до 70°С;

5 Охлаждение реакционной массы до 21-25°С, смешивание с водой с температурой 5-10°С, фильтрация.

6 Трех- или четырехкратная водная промывка репульпацией;

7 Сушка при температуре 25- 60°С.

Мольное соотношение крезольного сырья и формалина 1:(0,57-1)

Пример 1

Синтез новолачной смолы на основе дикрезола

1. Соотношение компонентов:

75 г (0,6935 моль) дикрезола (содержание основных компонентов: м-крезол - 58% масс., п-крезол - 33,2% масс., о-крезол - 2,5% масс; фенол - 3% масс; 3,3% изомеров ксиленола); 0,8 г (0,0046 моль) п-толуолсульфокислоты (катализатор);

38,5 г.36,5% раствора формалина (0,468 моль)

226 мл ледяной уксусной кислоты.

2. Время выдержки (после подачи формалина) при температуре от 69,5 до 70°С - 3 часа.

3. Выделение смолы проводят путем разбавления реакционной массы при температуре 20-21°С 375 мл дистиллированной воды с t=5-10°С с целью предотвращения образования смолистых соединений.

После выделения из реакционной массы смолу промывают дистиллированной водой и фильтруют. Промывки проводят до тех пор, пока содержание уксусной кислоты в фильтрате будет не более 0,3% масс. Промывку проводят с целью освобождения смолы от кислых примесей, исходных реагентов и низкомолекулярных веществ. Сушку продукта производят при температуре 45-60°С.

Выход смолы около 70%. Температура плавления - 165°С. Содержание мономеров по результатам ВЖХ составило менее 0,5% масс.

Пример 2

Синтез новолачной смолы на основе трикрезола.

1 Соотношение компонентов:

67 г (0,609 моль) трикрезола (содержание основных компонентов: м-крезол - 39,5% масс., п-крезол - 36,2% масс, о-крезол - 3,2% масс; фенол - 2,5% масс; 18,6% изомеров ксиленола и этил фенола);

0,72 г (0,0042 моль) п-толуолсульфокислоты (катализатор);

29,4 г. 36,8%-го раствора формалина (0,357 моль);

226 мл ледяной уксусной кислоты.

2. Время выдержки (после подачи формалина) при температуре от 69,5 до 70°С - 3 часа.

3. Выделение смолы проводят путем разбавления реакционной массы при температуре 20-21°С 375 мл дистиллированной воды с t=5-10°С с целью предотвращения образования смолистых соединений.

После выделения смолы из реакционной массы, ее промывают дистиллированной водой и фильтруют. Промывки проводят до тех пор, пока содержание уксусной кислоты в фильтрате будет не более 0,3% масс. Промывку проводят с целью освобождения смолы от кислых примесей, исходных реагентов и низкомолекулярных веществ. Сушку продукта производят при температуре 45-60°С.

Выход смолы около 70%. Температура плавления 145-147°С. Содержание низкомолекулярных соединений около 1% масс.

На основании полученных по примерам 1 и 2 алкилфенолформальдегидных смол были изготовлены фоторезисты по примерам 3-5.

При изготовлении фоторезистов использовали традиционную методику, заключающуюся в растворении в смеси органических растворителей (до полного растворения) светочувствительного компонента, затем пленкообразующего. При получении позитивных фоторезистов полученный раствор очищали силикагелем в количестве 10-15% от сухого остатка. Суспензию фоторезиста с силикагелем размешивали в течение 5 часов, затем фильтровали. Процесс изготовления фоторезистов завершали очистной и финишной фильтрацией через фильтрующий материал с диаметром пор 0,25 мкм.

Пример 3

Позитивный фоторезист ФП1 с использованием новолака по примеру 1.

Новолак по примеру 1 растворяли в смеси метоксипропилацетата и диметилформамида, в качестве светочувствительного компонента использовался 1,2-нафтохинондиазид-(2)-5-сульфоэфир 2,3,4,4'-тетрагидроксибензофенона (продукт 451).

Композицию методом центрифугирования (3000 об/мин в течение 60 секунд) наносили на пластину свежеокисленного кремния. После нанесения производилась предэкспозиционная сушка при температуре 97°С в течение 20 минут; толщина сформированной пленки фоторезиста составляла 1,5 мкм. Пленка гладкая, чистая, блестящая. Экспонирование производилось на установке ЭМ-576, проявление - 0,5%-ным водным раствором NaОН (0,125н). Получено позитивное изображение фотошаблона. После проявления изображение чистое, край ровный, четкий. Разрешение пленки 1 мкм

Пример 4

Позитивный фоторезист ФП2 отличается от примера 3 тем, что в качестве пленкообразующего использовался новолак по примеру 2

Пример 5

Негативный фоторезист ФН1 с использованием новолака по примеру 2.

Новолак по примеру 2 и фенолоформальдегидную смолу СФ-014Ф в качестве пленкообразующего, а также гексаметоксиметилмеламин, этилдиэтаноламин, α-(4-тозилоксимино)-4-метоксибензилцианид и Тинувин-1130 растворяли в смеси метоксипропилацетат и диглим. Раствор фоторезиста фильтровали через 2 слоя фильтровального полотна ФСВ с размером пор от 1 до 5 мкм. Фоторезист методом центрифугирования (3000 об/мин в течение 60 секунд) наносился на тестовые подложки из свежеокисленного кремния. Сразу после нанесения производилась предэкспозиционная сушка при температуре 90°С в течение 40 минут; толщина пленки фоторезиста составляла около 7 мкм. Пленка гладкая, чистая, блестящая. Экспонирование производилось на установке ЭМ-576. Энергия экспонирования пленки (Еэкс.) толщиной 7,0 мкм составляла приблизительно 90 млДж/см2. После экспонирования фоторезист подвергали постэкспозиционной сушке при 98°С в течение 20 мин и проявляли в водном растворе тетраметиламмония гидроксида с нормальностью 0,26 г-экв/л. Получено негативное изображение фотошаблона. После проявления изображение чистое, край ровный, четкий. Разрешение пленки 5 мкм

Пример 6 (прототип)

Синтез новолачной смолы на основе смеси м-крезол и п-крезол.

1 Соотношение компонентов: 22,5 г м-крезола; 15 г п-крезола;

0,4 г бензолсульфокислоты (катализатор);

18,4 г. 36,5%-го раствора формалина;

117 мл ледяной уксусной кислоты.

2. время выдержки (после подачи формалина) при температуре от 69,5 до 70°С - 3 часа.

3. выделение смолы проводят путем разбавления реакционной массы при температуре 20-21°С 375 мл дистиллированной воды с t=5-10°С с целью предотвращения образования смолистых соединений.

После выделения из реакционной массы, смолу промывают дистиллированной водой и фильтруют. Сушка продукта производится при температуре 40-45°С при пониженном давлении. Выход смолы около 70%. Температура плавления 150-160°С. Содержание низкомолекулярных соединений около 1% масс.

На основании полученной по примеру 6 алкилфенолформальдегидной смолы были изготовлены контрольные образцы фоторезистов по примерам 7 и 8.

Пример 7 (контрольный к примерам 3 и 4).

Позитивный фоторезист ФП3 отличается от примера 3 тем, что в качестве пленкообразующего вместо новолака по примеру 1 использовался новолак по примеру 6.

Пример 8 (контрольный к примеру 5)

Негативный фоторезист ФН2 отличается от примера 5 тем, что в композиции фоторезиста вместо новолака по примеру 2 использовался новолак по примеру 6.

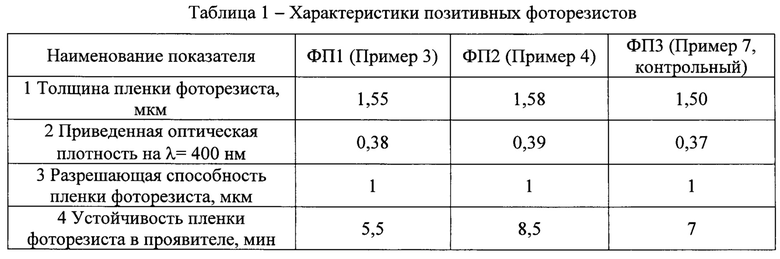

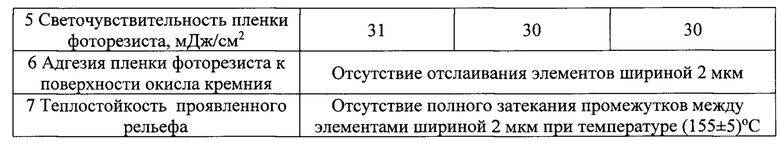

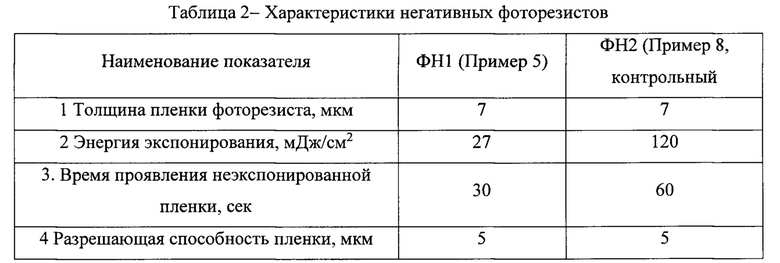

Характеристики позитивных фоторезистов представлены в таблице 1, негативных - в таблице 2.

Из данных таблиц 1 и 2 следует, что фоторезисты, как позитивного, так и негативного типов, с пленкообразующими, изготовленными согласно изобретению непосредственно из коксохимических фракций дикрезол и трикрезол, по своим характеристикам не уступают аналогам, в состав которых входит пленкообразующее на основе смеси чистых индивидуальных изомеров крезола заданного состава. Кроме того, негативный фоторезист по примеру 5 (Таблица 2) имеет существенно более высокую чувствительность (меньше энергия экспонирования) и в два раза меньшее время проявления неэкспонированной пленки по сравнению с контрольным образцом, что является преимуществом при проведении технологического процесса.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения новолачной алкилфенолформальдегидной смолы | 1990 |

|

SU1786041A1 |

| Позитивный фоторезист | 1981 |

|

SU1068879A1 |

| ТЕРМОРЕАКТИВНЫЕ, ИК-ПОГЛОЩАЮЩИЕ ПОЛИМЕРЫ И ИХ ИСПОЛЬЗОВАНИЕ В ТЕРМОЧУВСТВИТЕЛЬНОЙ ОФСЕТНОЙ ПЕЧАТНОЙ ФОРМЕ | 2005 |

|

RU2387676C2 |

| Способ получения комбинированных смолообразных продуктов | 1931 |

|

SU26441A1 |

| НЕГАТИВНЫЙ ФОТОРЕЗИСТ ДЛЯ "ВЗРЫВНОЙ" ФОТОЛИТОГРАФИИ | 2017 |

|

RU2648048C1 |

| Способ получения модифицированных фенолоформальдегидных смол новолачного и резольного типов | 1973 |

|

SU478843A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЗИТИВНОГО ФОТОРЕЗИСТА | 2010 |

|

RU2427016C1 |

| СПОСОБ ПОЛУЧЕНИЯ НОВОЛАЧНЫХ ФЕНОЛОФОРМАЛЬДЕГИДНЫХ СМОЛ | 1992 |

|

RU2039763C1 |

| Способ получения фенолформальдегидной смолы | 1982 |

|

SU1073244A1 |

| Способ получения негативного изображения на позитивном фоторезисте | 1978 |

|

SU1109708A1 |

Изобретение относится к пленкообразующим для фоторезистов на основе алкилфенолоформальдегидных смол. Пленкообразующую составляющую для фоторезистов на основе алкилфенолоформальдегидной смолы получают конденсацией смеси алкилфенола и формальдегида в присутствии бензолсульфокислоты в качестве кислотного катализатора в среде уксусной кислоты в качестве органического растворителя при нагревании с последующим выделением смолы на охлажденную до 5-10°С дистиллированную воду, в качестве мономеров используются коксохимические фракции дикрезол и трикрезол, мольное соотношение мономер/формальдегид составляет 1/(0,57-1). Техническим результатом является расширение сырьевой базы для синтеза пленкообразующего компонента. 2 табл.

Пленкообразующая составляющая для фоторезистов на основе алкилфенолоформальдегидной смолы, полученная конденсацией смеси алкилфенола и формальдегида в присутствии бензолсульфокислоты в качестве кислотного катализатора в среде уксусной кислоты в качестве органического растворителя при нагревании с последующим выделением смолы на охлажденную до 5-10°С дистиллированную воду, отличающаяся тем, что в качестве мономеров используются коксохимические фракции дикрезол и трикрезол при мольном соотношении мономер:формальдегид 1:(0,57-1).

| KR 2009000911 A, 08.01.2009 | |||

| Штырь для соединения петель руля с рудерпостом судна | 1974 |

|

SU529970A1 |

| CN 102532443 A, 04.07.2012 | |||

| Способ получения новолачной алкилфенолформальдегидной смолы | 1990 |

|

SU1786041A1 |

| JP 2008231314 A, 02.10.2008 | |||

| KR 2013031799 A, 29.03.2013. | |||

Авторы

Даты

2019-01-17—Публикация

2018-02-07—Подача