ПЕРЕКРЕСТНАЯ ССЫЛКА

На данную заявку испрашивается приоритет согласно предварительной заявке на патент США № 61/884,618, поданной 30 сентября 2013 года, и заявке на патент США № 14/481,358, поданной 9 сентября 2014 года, содержание которых в полном объеме включено в данный документ посредством ссылки

УРОВЕНЬ ТЕХНИКИ

Раскрытое здесь изобретение в целом относится к системам и способом для изготовления изделий из цемента или гипса и, в частности, к усовершенствованным системам и способам для управления скоростью линейного перемещения конвейерной системы при переналадках на другие изделия в технологической линии по выпуску стеновых панелей.

Для изготовления изделий из гипса (например, из дигидрата сульфата кальция) обычно используют типовые базовые ингредиенты, включая кальцинированный гипс – такой, как гемигидрат или ангидрит сульфата кальция, и воду. Для подачи перемешанного гипсового строительного раствора в технологическую линию по выпуску стеновых плит обычно используют мешалку строительного раствора. Несколько типов производства гипсовых стеновых плит описано в патентах США №№ 6,494,609 и 6,986,812, которые принадлежат тому же правообладателю, что и данная заявка, и содержание которых включено в данный документ посредством ссылки.

Как хорошо известно из уровня техники, мешалку используют для равномерного распределения кальцинированного гипса в воде для получения строительного раствора, после чего изготавливают отливку из строительного раствора в форме для литья, имеющей требуемый профиль, или на поверхности, чтобы обеспечить схватывание строительного раствора и получить затвердевший гипс в результате химической реакции кальцинированного гипса с водой. Легковесное изделие из гипса получают путем равномерного подмешивания водянистой пены в строительный раствор для образования воздушных пузырьков. Это приводит к равномерному распределению пустот в изделии из схваченного гипса при условии, что пузырьки удерживаются в строительном растворе перед затвердеванием гипса.

По мере того, как строительный раствор перемещается по ходу движения конвейера в направлении формовочной плиты, толщина строительного раствора определяется предварительно заданным местоположением формовочной плиты над лентой конвейера. В зависимости от удельного массового расхода строительного раствора, подаваемого по конвейерной ленте, соотносимого со скоростью линейного перемещения конвейерной системы, поддержание в целом ламинарного потока строительного раствора перед формовочной плитой не является легко достижимым. Оптимальной скоростью линейного перемещения обычно считают максимально возможную скорость, которая может поддерживаться конвейерной системой без появления передней части строительного раствора, нарушающего непрерывность процесса, непосредственно перед формовочной плитой.

Если скорость линейного перемещения слишком высока по отношению к удельному массовому расходу строительного раствора, подаваемого по конвейерной ленте, то избыточный строительный раствор, который не может пройти через формовочную плиту, образует передняя часть строительного раствора перед формовочной плитой, вызывая неравномерное скапливание раствора и частое засорение формовочной плиты в технологической линии. В частности, при инициировании переналадки на другое изделие изменяют состав или относительную плотность изделия из гипса, и также изменяется удельный массовый расход строительного раствора на основе требований к переналадке на другое изделие.

Поэтому существует необходимость управления скоростью линейного перемещения конвейерной системы при переналадках на другие изделия так, чтобы поддерживать оптимальную скорость линейного перемещения для ламинарного потока строительного раствора.

По мере перемещения строительного раствора по конвейерной ленте и его осаждения между двумя бумажными подложками под формовочной плитой выравнивается толщина формуемой стеновой плиты. После прохождения через формовочную плиту сформованная стеновая плита продолжает перемещаться по конвейерной ленте в течение предварительно определенного периода времени, достаточного для схватывания гипса в стеновой плите. Далее сплошную полосу схваченного гипса стеновой плиты разрезают на куски предварительно определенной длины для получения панелей, или плит, и после этого каждую обрезную плиту пропускают через участок гидратации и далее через участок просушки, на котором имеется сушильная камера или печь, на одноярусных или многоярусных роликовых конвейерах так, что верхние и нижние лицевые поверхности плит обдуваются нагретым воздухом для просушки.

Однако, если между соседними плитами имеются слишком широкие зазоры, открытые кромки плит пересушиваются или обжигаются нагретым воздухом, и пересушенные кромки могут привести к искривлению, короблению, растрескиванию, раздроблению или к другой деформации плиты вследствие неравномерной просушки. Вследствие этого плиты пропускают через сушильную печь “сторона к стороне” или “торец к торцу”, чтобы сократить количество выступающих наружу кромок и уменьшить число любых вызываемых ими деформаций плит. Несмотря на то, что участок гидратации и участок просушки являются частями конвейерной системы в целом, каждый участок имеет собственную скорость линейного перемещения соответствующей конвейерной ленты.

Поэтому существует необходимость управления скоростью линейного перемещения конвейерной системы для обрезных панелей стеновой плиты, подаваемых в сушильную печь, таким способом, при котором соседние плиты контактируют между собой торец к торцу для предотвращения пересушивания кромок во время тепловой обработки.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Раскрытое здесь изобретение относится к системам и способам для управления скоростью линейного перемещения конвейерной системы при переналадках на другие изделия в технологической линии по выпуску стеновых плит. Одним аспектом предлагаемой здесь системы управления является то, что, как описывается в дальнейшем более подробно, объемное образование передней части строительного раствора на формовочной плите ставится под управление путем автоматической регулировки скорости линейного перемещения конвейерной системы на основании расстояния до передней части строительного раствора, измеренном лазерным датчиком. Расположенный вблизи формовочной плиты лазерный датчик определяет, находится ли образующийся передняя часть строительного раствора в пределах предварительно определяемого расстояния. Скорость линейного перемещения конвейерной системы регулируется на основании расстояния между передней частью строительного раствора и датчиком.

Другим важным аспектом является то, что предлагаемая здесь система управления действует согласно компьютерному алгоритму для управления скоростью линейного перемещения конвейерной системы с целью регулирования выходного объема мешалки в качестве дополнительного управления объемом подачи строительного раствора. В частности, предлагаемая здесь система управления регулирует скорость линейного перемещения конвейерной системы при текущей переналадке на другие изделия в технологической линии по выпуску стеновых плит с целью исключить перерывы в работе вследствие изменений удельного массового расхода отделочной штукатурки/гипсовых материалов. Перерыв в работе вызывает переполнение на выходе мешалки, что приводит к состоянию, именуемому “перерегулированием”. Благодаря регулировке скорости линейного перемещения конвейерной системы обеспечивается линейное изменение удельного массового расхода и сокращается или устраняется перерегулирование в период переналадки.

В еще одном аспекте предлагаемая здесь система управления регулирует скорость линейного перемещения конвейерной системы для обрезных панелей стеновой плиты, пропускаемых через сушильную печь. Обычный оптрон используется для измерения зазора между соседними панелями стеновой плиты в сочетании с соответствующей длиной каждой панели стеновой плиты, чтобы вычислить предварительно определяемую скорость линейного перемещения конвейерной системы на основании измеренного зазора и длины. Смыкание зазора между соседними панелями обеспечивается путем использования вычисленной скорости линейного перемещения в конвейерной системе. Как следствие этого, сокращается количество потерь стеновых плит во время тепловой обработки плит и сохраняется структурная целостность стеновой плиты.

В одном варианте осуществления изобретения результаты года опытной эксплуатации предложенной здесь системы управления показали, что задержка основной программируемой управляющей логики конвейерной системы снизилась примерно на 92%, расход жидкого строительного раствора сократился примерно на 54%, и количество расходуемых сухих ингредиентов – таких, как кальцинированный гипс – сократилось примерно на 7%. В частности, объем строительного раствора, вводимого в конвейерную систему, поддерживался постоянным в период переналадки на другое изделие, и в результате предложенная здесь система управления сократила количество прерываний производственного процесса и объем расходных материалов, обеспечив тем самым снижение совокупных эксплуатационных затрат и уменьшение времени задержки.

В частности, предлагается система для управления скоростью линейного перемещения конвейерной ленты конвейерной системы при переналадке на другие изделия в технологической линии по выпуску стеновых плит. Система включает в себя процессор компьютера, центральный управляющий модуль для управления работой датчика положения и базу данных. Датчик положения расположен поверх транспортного стола и выдает информацию о местоположении передней части строительного раствора, образующегося спереди формовочной плиты конвейерной системы. Модуль обнаружения местоположения выполнен для приема сигнала местоположения от детектора положения и определения того, находится ли передняя часть строительного раствора в пределах заранее определяемого расстояния по отношению к датчику положения на основании сигнала местоположения. Модуль регулировки скорости выполнен для регулировки скорости линейного перемещения конвейерной ленты на основании сигнала местоположения с использованием процессора.

В другом варианте осуществления предлагается система для управления скоростью линейного перемещения конвейерной ленты конвейерной системы при переналадке на другие изделия в технологической линии по выпуску стеновых плит. Система включает в себя процессор компьютера, вычислительный модуль для вычисления предварительно определяемого удельного массового расхода при подаче ингредиентов, транспортируемых по конвейерной ленте и вводимых в мешалку в период переналадки на другие изделия, модуль регулировки скорости для регулировки скорости линейного перемещения конвейерной ленты с использованием процессора на основании значения по меньшей мере одного из двух параметров (предварительно определяемого удельного массового расхода и скорости линейного перемещения конвейерной ленты) для сокращения перерегулирования в течение указанного периода переналадки на другое изделие.

В еще одном варианте осуществления предлагается система для управления конвейерной системой в технологической линии по выпуску стеновых плит, содержащая процессор компьютера и модуль настройки зоны нечувствительности для управления по меньшей мере одним из следующих параметров: скорость линейного перемещения конвейерной ленты, количество вспенивающего воздуха для строительного раствора и количество воды, вливаемой в мешалку. Модуль настройки зоны нечувствительности калибрует и устанавливает пороговое значение гистерезиса на основании входных данных по меньшей мере одного из следующих параметров: скорость линейного перемещения, количество вспенивающего воздуха и количество воды. Сбор входных данных осуществляется в течение предварительно определенного периода, база данных выполнена для хранения по меньшей мере одной статистической информации входных данных на протяжении предварительно определяемого периода, и при этом модуль настройки зоны нечувствительности определяет диапазон зоны нечувствительности на основании порогового значения гистерезиса и по меньшей мере одной статистической информации с использованием процессора.

В еще одном варианте осуществления предлагается система для управления скоростью линейного перемещения конвейерной ленты конвейерной системы в технологической линии по выпуску стеновых плит и включает в себя процессор компьютера, участок гидратации для накапливания множества панелей стеновой плиты, обрезанных резательной машиной, участок просушки с сушильной печью для просушки множества панелей стеновой плиты и стыковочный выключатель, установленный на участке гидратации на заранее определяемом расстоянии от участка просушки и служащий для измерения зазора между соседними панелями стеновой плиты и продольной длины стеновой плиты. Конвейерная лента на участке гидратации движется со скоростью, соответствующей участку гидратации, а конвейерная лента на участке просушки движется со скоростью, соответствующей участку просушки; для участков гидратации и просушки устанавливают различающиеся между собой скорости. Для вычисления предварительно определяемой регулировки зазора на основании значения по меньшей мере одного из регулировочных параметров (скорости на участке гидратации, скорости на участке просушки, указанного зазора и продольной длины стеновой плиты) выполнен вычислительный модуль, а для регулировки скорости линейного перемещения конвейерной ленты на участках гидратации и просушки с использованием процессора на основании значения регулировки зазора выполнен модуль регулировки скорости.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

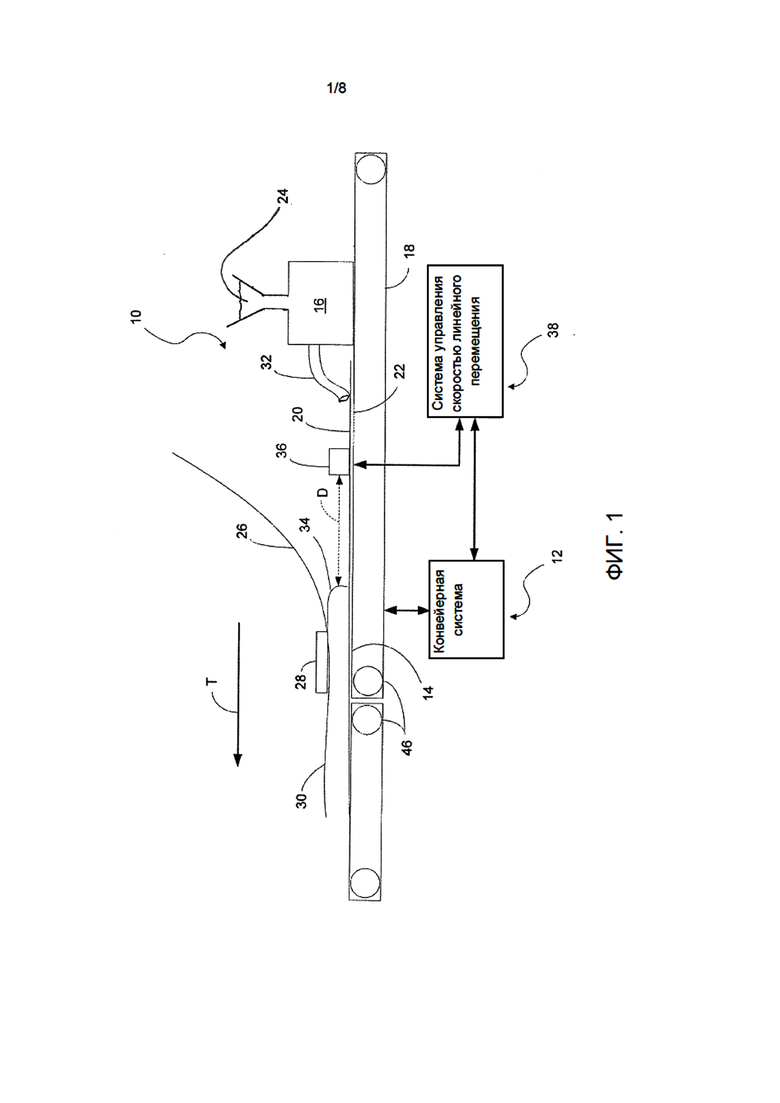

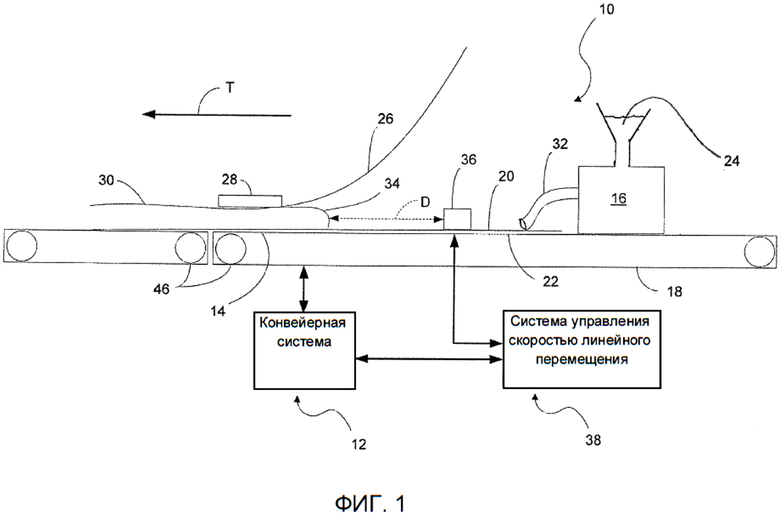

На фиг. 1 представлено в вертикальной проекции графическое изображение части технологической линии по выпуску стеновых панелей, включая мешалку строительного раствора, пригодной для использования с предложенной здесь системой управления.

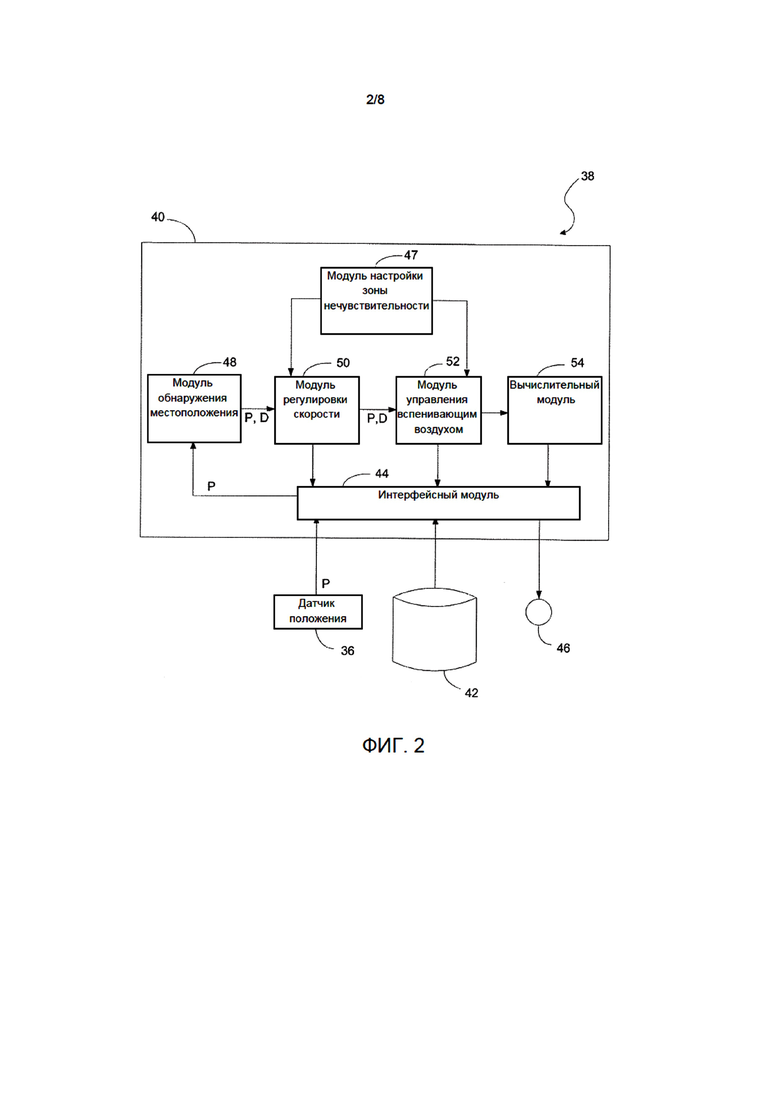

На фиг. 2 представлена функциональная блок-схема предложенной здесь системы управления, включая функциональные модули

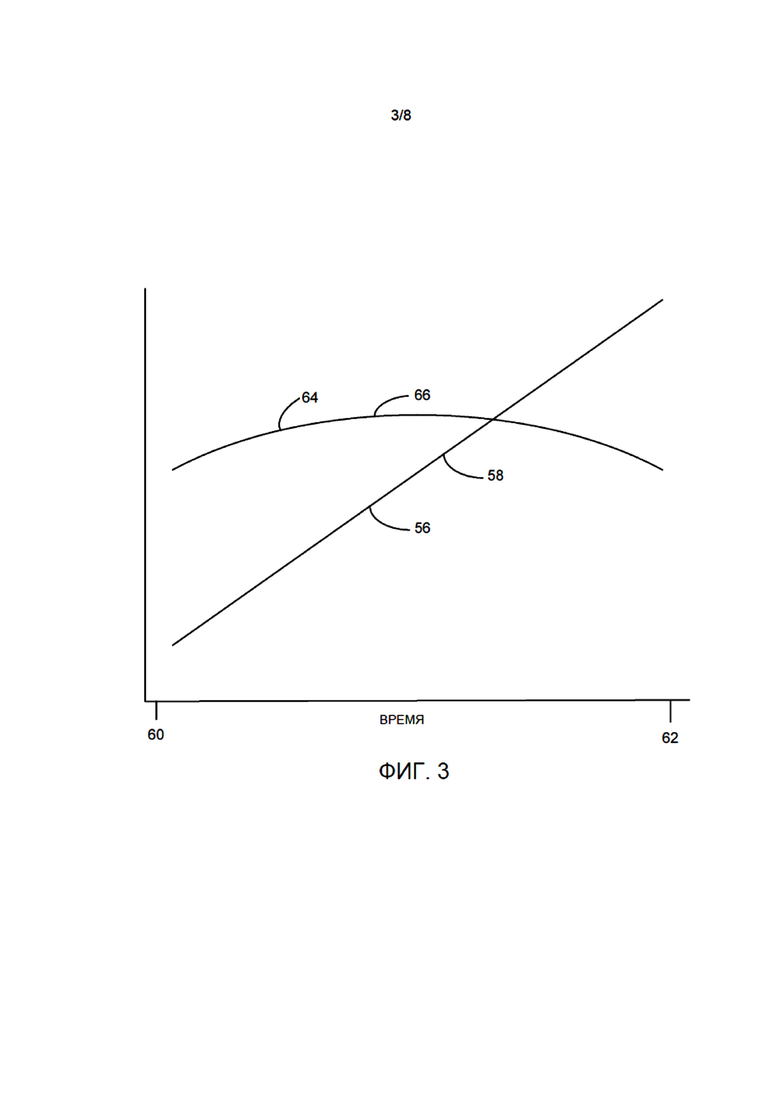

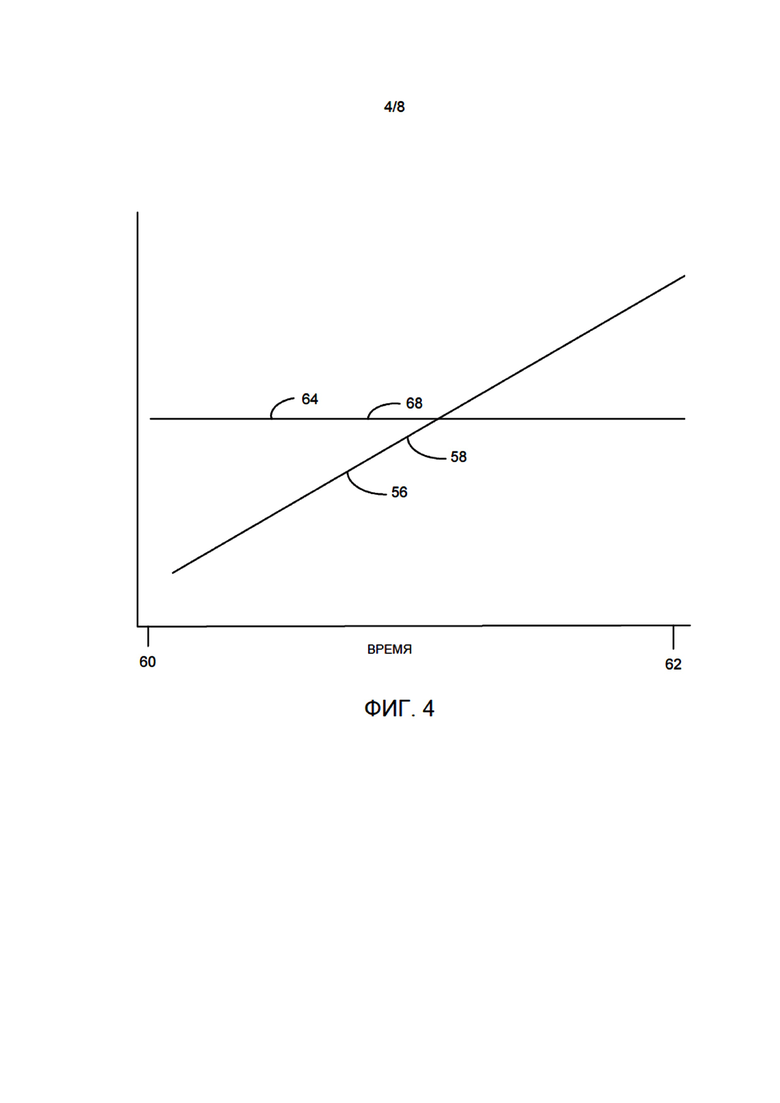

На фиг. 3 и 4 представлены в графическом виде примеры изменения удельного массового расхода в период переналадки на другое изделие.

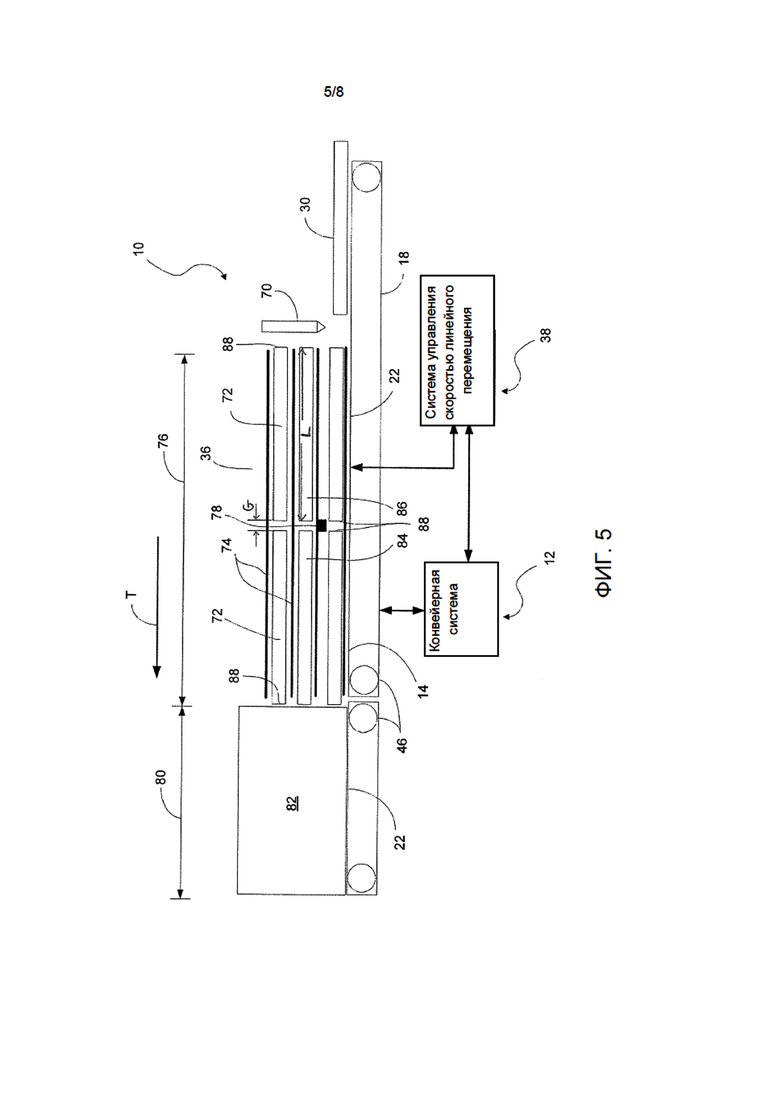

На фиг. 5 представлено в вертикальной проекции графическое изображение части технологической линии по выпуску стеновых панелей, включая сушильную печь, пригодной для использования с предложенной здесь системой управления; и

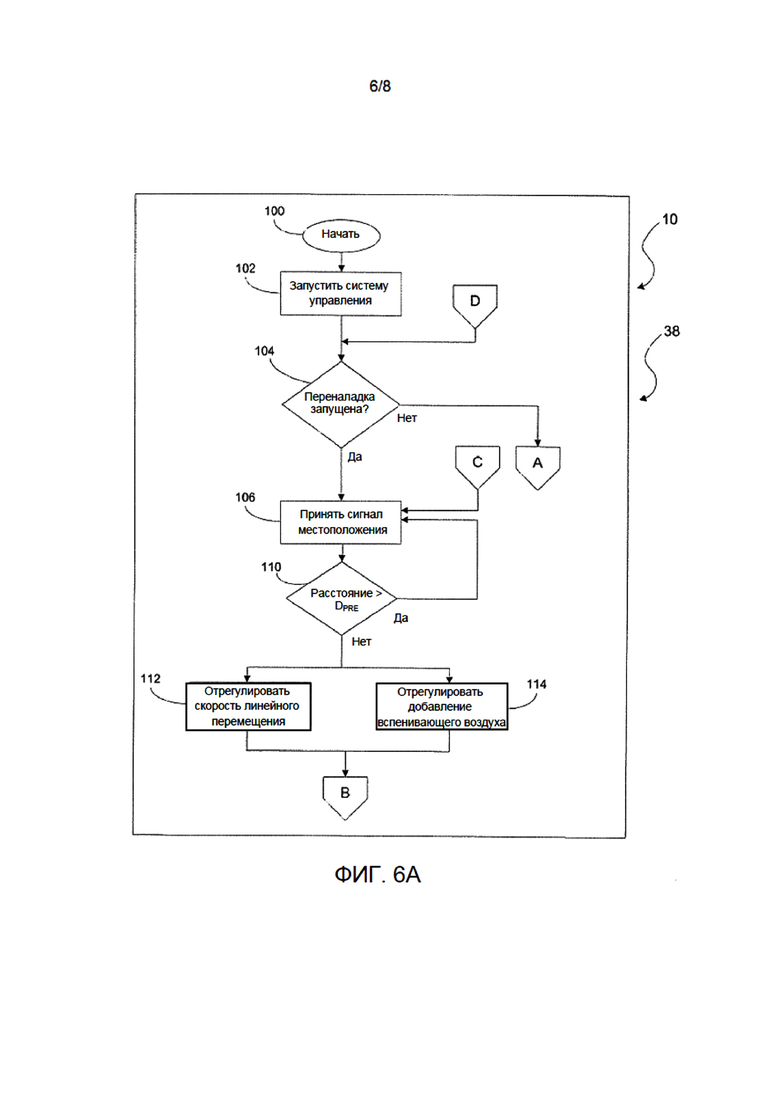

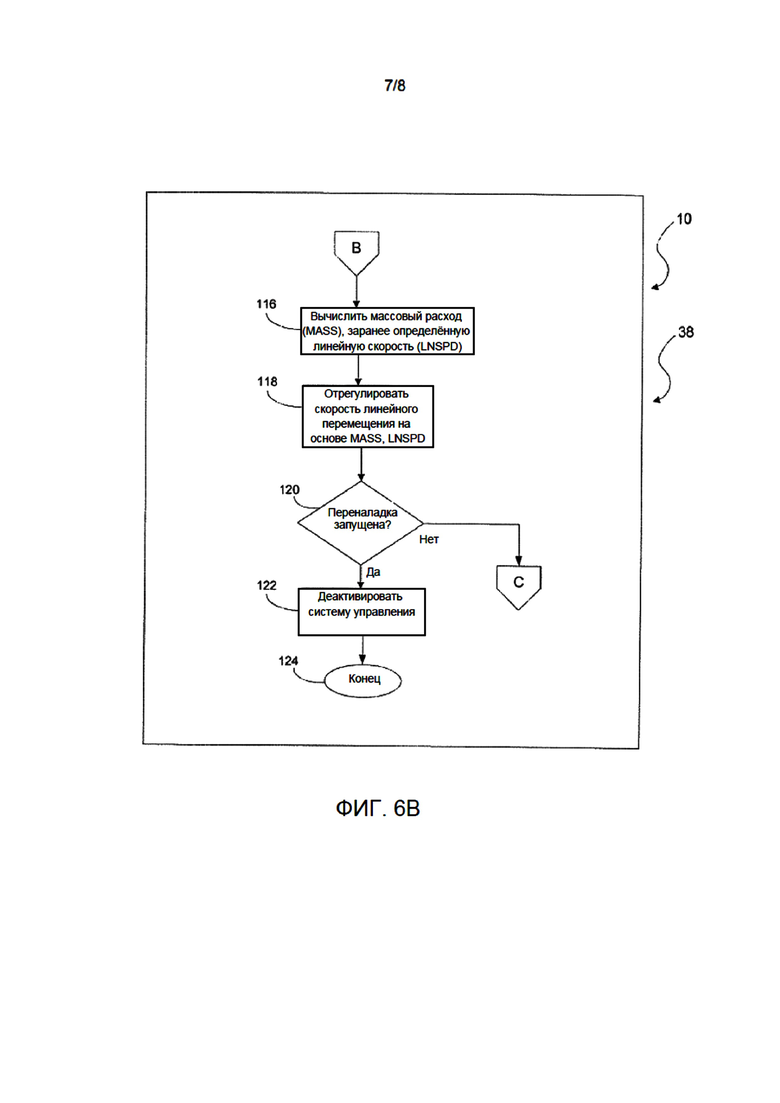

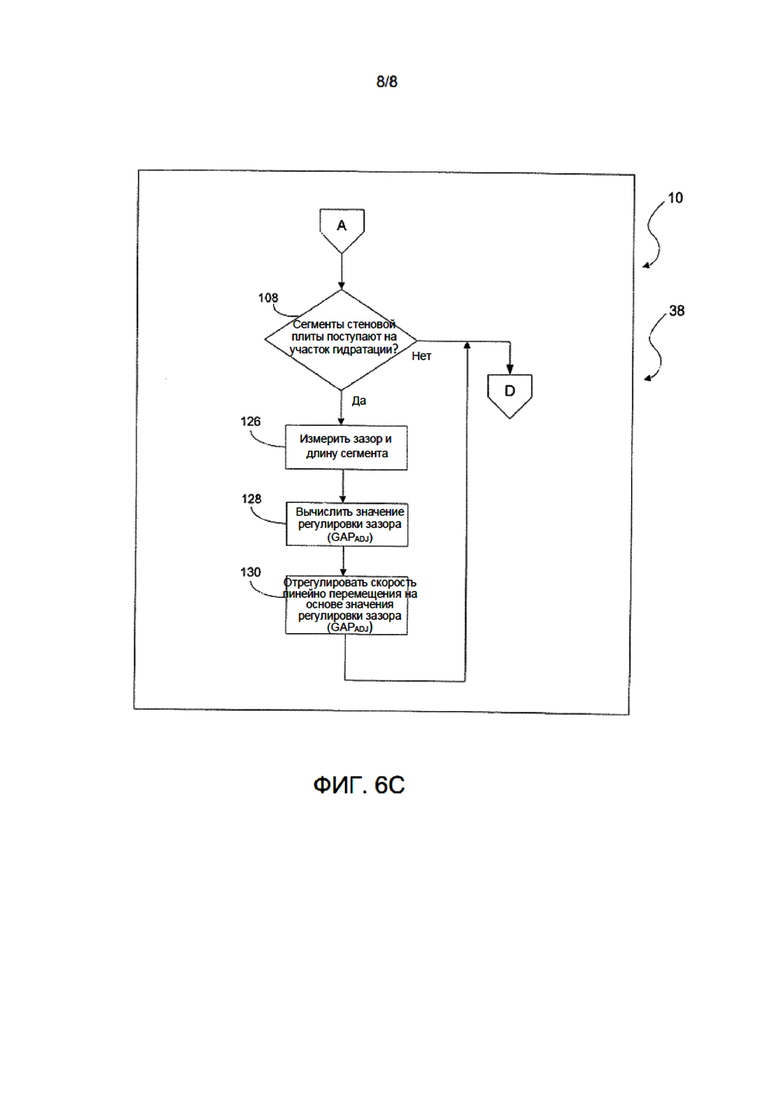

На фиг. 6A-6C графически представлен пример способа управления, соответствующего предложенной здесь системе управления.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

На фиг. 1 показана предложенная здесь система управления, имеющая общее обозначение 10 и выполненная с возможностью регулировки скорости линейного перемещения в конвейерной системе, имеющей общее обозначение 12, в технологической линии 14 по выпуску стеновых плит. Мешалка 16, выполненная с возможностью перемешивания и дозированного распределения строительного раствора, установлена над технологической линией 14, включающей в себя транспортный стол 18, на котором полотно обделочной бумаги 20 перемещается по конвейерной ленте 22 в направлении рабочего хода, обозначенном стрелкой T. Подача штукатурки 24, имеющей различные ингредиенты, осуществляется на стадию перемешивания для осаждения на обделочную бумагу 20, расположенную на конвейерной ленте 22.

Несмотря на то, что рассматривается множество схватывающихся строительных растворов, предложенная здесь система 10 особо предназначена для изготовления панелей из отделочной штукатурки/гипса. Во многих вариантах применения в состав для приготовления строительного раствора включают разное количество гипса, щебня, воды, ускорителей реакции, пластификаторов, пенообразующих агентов, наполнителей, цемента и других ингредиентов, хорошо известных из уровня техники. Относительные количества этих ингредиентов, а также исключения некоторых из указанных выше ингредиентов или добавления новых ингредиентов могут изменяться с целью удовлетворения требований к конкретному изделию.

Полотно верхней обделочной или задней обделочной бумаги 26 также перемещается по конвейерной ленте 22 в направлении T, образуя прокладку строительного раствора между обделочной и верхней обделочной бумагами 20, 26 под формовочной плитой 28, используемой для определения формы и формования стеновой плиты 30. Горловина 32, присоединенная к мешалке 16, расположена по ходу к переднему концу технологической линии 14 по выпуску стеновых плит, и строительный раствор выпускается из горловины на полотно обделочной бумаги 20 в процессе работы конвейерной системы 12. Передняя часть 34 строительного раствора образуется перед формовочной плитой 28 и обнаруживается датчиком 36 положения (например, лазерным датчиком) для измерения расстояния D между передней частью строительного раствора и датчиком положения. В зависимости от расстояния D управляющая система 10 регулирует скорость линейного перемещения конвейерной ленты 22 и также регулирует расход строительного раствора, выпускаемого из мешалки 16 на основании скорости линейного перемещения.

Важной отличительной особенностью предлагаемой здесь системы 10 управления является то, что операция дозированного распределения строительного раствора регулируется системой управления скоростью линейного перемещения, имеющей общее обозначение 38. В предпочтительном варианте осуществления изобретения система 38 управления линейным перемещением представляет собой компьютерное устройство с установленным программным обеспечением, содержащее программируемые модули разного функционального назначения. В используемом здесь смысле термин “модуль” может обозначать специализированную заказную интегральную схему (ASIC), электронную схему, процессор (совместно используемый, выделенный или групповой), программируемый логический контроллер (PLC) и/или память (выделенную, совместно используемую или групповую), которые выполняют одну или большее количество программ или микропрограмм, схему комбинационной логики и/или другие подходящие компоненты, обеспечивающие требуемые функциональные возможности, быть их составной частью или содержать их в качестве составных элементов.

Как известно из уровня техники, модуль может быть реализован на основе пропорционально-интегрально-дифференциального (PID) регулятора и в других вариациях, например, на основе пропорционально-интегральных, пропорционально-дифференциальных и пропорциональных регуляторов в виде либо автономных контроллеров, либо конфигурируемых модулей программного обеспечения внутри предложенной здесь системы 10 управления. Еще одной важной отличительной особенностью предложенной здесь системы 10 управления является то, что любой модуль может быть настроен и сконфигурирован на наличие регулируемого диапазона зоны нечувствительности. Алгоритмы настройки включают в себя среди прочего непараметрические методы - такие, как традиционный метод настройки по замкнутой петле или тестирование по релейной цепи обратной связи – для обеспечения удовлетворительного и бесперебойного функционирования при наличии шумов при измерениях и изменяющихся помех. Алгоритм настройки более подробно описывается в рамках обсуждения, относящегося к фиг. 2.

Несмотря на то, что показаны дочерние модули, расположенные в соответствующих родительских модулях, обширные идеи предложенной здесь системы могут быть воплощены в разнообразных формах. Так, хотя в данное раскрытие изобретения включены конкретные примеры исполнения и компоновки модулей, это не означает ограничение объема использования предложенного здесь устройства, поскольку для специалистов с практическими навыками становятся очевидными другие модификации.

Как показано на фиг. 1 и 2, предложенная здесь система 38 управления скоростью линейного перемещения содержит центральный управляющий модуль (CCM) 40, датчик 36 положения и базу 42 данных. CCM40 управляет работой системы 38 управления скоростью линейного перемещения в целом. Информация о местоположении передней части 34 строительного раствора выдается датчиком положения, располагаемым преимущественно поверх транспортного стола 18. Вся соответствующая информация, считываемая модулем CCM40, может храниться в базе 42 данных, выполненной, например, в виде памяти данных или машиночитаемого накопителя данных, являющегося носителем компьютерных программ.

CCM 40 содержит также интерфейсный модуль 44, служащий интерфейсом между CCM 40, датчиком 36 положения и базой 42 данных. Интерфейсный модуль 44 дополнительно управляет, например, работой, двигателей 46 конвейерной ленты и другими относящимися к системе устройствами, сервисами и приложениями. Другие устройства, сервисы и приложения могут включать в себя среди прочего один или большее количество компонентов программного обеспечения или аппаратных средств, известных из уровня техники. Интерфейсный модуль 44 также принимает сигналы, направляемые соответствующим модулям – например, модулю CCM 40 и его дочерним модулям 44, 47, 48, 50, 52, 54.

Что касается дочерних модулей 44, 47, 48, 50, 52, 54, то каждый дочерний модуль может быть настроен посредством модуля 47 настройки зоны нечувствительности. Несмотря на то, что в показанном варианте модуль 47 настройки зоны нечувствительности управляет скоростью линейного перемещения конвейерной ленты 22 и количеством вспенивающего воздуха для строительного раствора в варианте осуществления, показанном на фиг. 2, модуль 47 настройки зоны нечувствительности может быть использован для управления другими устройствами – такими, как водяной насос (не показан) для мешалки 16. В частности, пороговое значение гистерезиса HYS калибруют и устанавливают посредством модуля 47 настройки зоны нечувствительности с использованием программного обеспечения калибровки на основании входных данных (DATA). Исключительно в качестве примера, в случае управления водяным насосом входные данные DATA представляют собой соответствующую информацию о количестве воды, введенном в мешалку 16, и сбор этих данных осуществляется в базе 42 данных посредством CCM40 в течение предварительно определенного периода времени – например, 2-3 минут. Статистическая информация (например, значения минимального, максимального и усредненного количества воды) вычисляются и сохраняются в базе 42 данных на протяжении предварительно определенного периода времени. Пороговое значение гистерезиса HYS определяется на основе статистического нормального распределения собранных входных данных DATA.

В предпочтительном варианте осуществления для определения диапазона зоны нечувствительности таким, чтобы помехи при измерениях, шумы квантования или другие аналогичные изменения не приводили к частым, спонтанно колеблющимся или повторяющимся изменениям количества воды, подаваемой в мешалку 16, используется стационарное управляющее значение, в два или три раза превышающее стандартную девиацию входных данных DATA. В качестве примера можно определить диапазон зоны нечувствительности DEADBAND согласно выражению 1.

DEADBAND = {HYS, DATA} (1)

Автоматическая регулировка диапазона зоны нечувствительности DEADBAND осуществляется путем вычисления порогового значения гистерезиса HYS, основываясь по меньшей мере на одном из элементов статистических данных – таком, как максимальное, минимальное, усредненное значение и значение стандартной девиации – посредством модуля 47 настройки зоны нечувствительности. Однако диапазон зоны нечувствительности DEADBAND может быть также откалиброван и вручную отменен для блокировки в диапазоне зоны нечувствительности при требуемом смещении от предварительно определенного значения на основании входных данных DATA. Несмотря на то, что модуль 47 настройки зоны нечувствительности изображен в виде дочернего модуля CCM 40, модуль 47 настройки зоны нечувствительности может быть введен в другие варианты реализации предложенной здесь управляющей системы 10 в виде отдельной независимой системы управления.

Модуль 48 обнаружения местоположения принимает сигнал P местоположения от датчика 36 положения через интерфейсный модуль 44 и определяет, находится ли передняя часть 34 строительного раствора в пределах заранее определяемого расстояния относительно датчика положения на основании сигнала P местоположения. Во время переналадки на другое изделие плотность строительного раствора и/или композиционное соотношение штукатурки и воды изменяют согласно требованиям к переналадке на другое изделие. Например, технологическая линия по выпуску стеновых плит “A” завершает работу, и конвейерную систему 12 готовят к выпуску технологической линией стеновых плит “B” путем изменения количества штукатурки и воды, подмешиваемых в мешалку 16. Изменение количества штукатурки и воды приводит к изменению плотности строительного раствора и/или композиционного соотношения и, как следствие, к изменению расстояния D между головкой 34 строительного раствора и датчиком 36 положения.

Управление объемом и местоположением передней части 34 строительного раствора, постепенно образующегося вблизи формовочной плиты 28, осуществляется путем регулировки скорости линейного перемещения конвейерной ленты 22. Модуль 50 регулировки скорости установлен для регулировки скорости линейного перемещения конвейерной ленты 22 в ответ на сигнал P местоположения. Предпочтительно также наличие модуля 52 управления вспенивающим воздухом для регулировки количества воздуха, подмешиваемого в строительный раствор в ответ на сигнал P местоположения. Подмешивание водянистой пены в строительный раствор для образования воздушных пузырьков является эффективным способом управления передней частью 34 строительного раствора. Несмотря на возможность исполнения модуля 50 регулировки скорости и модуля 52 управления вспенивающим воздухом в раздельном виде, в предпочтительном варианте при переналадке на другое изделие они компонуются в сборе между собой.

Другим важным аспектом предложенной здесь системы 38 управления линейной скоростью перемещения является то, что она сокращает любые нарушения непрерывности процесса, вызываемые изменение удельного массового расхода штукатурки/гипса, подаваемых в мешалку 16. Требуемым результатом работы системы 38 управления скоростью является поддержание стационарного равномерного удельного массового расхода в период переналадки на другое изделие. Резкое изменение удельного массового расхода в период переналадки на другое изделие вызывает перерегулирование на выходе мешалки. Благодаря изменению скорости линейного перемещения конвейерной системы 12 обеспечивается изменение удельного массового расхода линейным образом и, как следствие, сокращается или устраняется перерегулирование.

В предпочтительном варианте осуществления предусмотрен вычислительный модуль 54 для вычисления предварительно определяемого удельного массового расхода MASS и предварительно определяемой скорости линейного перемещения LNSPD. Удельным расходом массы MASS именуется требуемый массовый расход ингредиентов (например, штукатурки 24), транспортируемых по конвейерной ленте 22 и вводимых в мешалку 16 в период переналадки на другое изделие. Как более подробно описано ниже, удельный массовый расход MASS определяют на основе значений по меньшей мере одного из следующих параметров: удельного массового расхода IMR1 первого ингредиента и текущей скорости CLS линейного перемещения конвейера. Для примера можно определить удельный массовый расход MASS согласно выражению 2.

MASS = {IMR1, CLS} (2)

Что касается скорости линейного перемещения LNSPD, то под ней понимается требуемая скорость линейного перемещения конвейерной ленты 22, по которой транспортируются ингредиенты по ходу к переднему концу технологической линии 14 в направлении мешалки 16 в период переналадки на другое изделие. Скорость линейного перемещения LNSPD определяют на основе значений по меньшей мере одного из следующих параметров: удельного массового расхода IMR1 первого ингредиента и удельного массового расхода IMR2 второго ингредиента. Для примера можно определить скорость линейного перемещения LNSPD согласно выражению 3.

LNSPD = {IMR1, IMR2} (3)

Регулировка скорости линейного перемещения конвейерной ленты 22 на основании значения по меньшей мере одного из двух параметров (удельного массового расхода MASS и скорости линейного перемещения LNSPD) обеспечивает плавный переход на другое изделие в период переналадки.

Обратимся теперь к фиг. 3, где в графической форме представлен пример изменений удельного массового расхода штукатурки в период переналадки на другое изделие, когда скорость линейного перемещения конвейерной ленты 22 не регулируется системой 38 управления линейным перемещением. В некоторых вариантах применения при переналадке на другое изделие требуется транспортировка штукатурки 24 с удельным массовым расходом, превышающим удельный массовый расход перед периодом переналадки на другое изделие. Как правило, первое изменение 56 удельного массового расхода, измеряемого в фунтах на тысячу квадратных футов (lb/msf), в графическом виде представляет собой линейно возрастающую прямую линию 58 в период времени TIME переналадки на другое изделие, определяемый интервалом времени между первой точкой 60 настройки и второй точкой 62 настройки, обозначающим промежуток стабильного потока штукатурки 24, транспортируемой по конвейерной ленте 22. Однако второе изменение 64 удельного массового расхода, измеряемого в фунтах в минуту (lb/min), соответствует нелинейной параболической кривой 66, что указывает на наличие перерегулирования.

На фиг. 4 представлено графическое изображение фиг. 3 для состояния, в котором скорость линейного перемещения конвейерной ленты 22 регулируется и управляется предложенной здесь системой 38 управления скоростью линейного перемещения. Компоненты, совпадающие с компонентами на фиг. 3, обозначаются одинаковыми ссылочными номерами. Основное отличие, отображаемое данной фигурой, состоит в том, что второе изменение удельного массового расхода соответствует плоской прямой линии 68, указывающей на отсутствие перерегулирования. Устранение перерегулирования обеспечивается путем регулировки скорости линейного перемещения конвейерной ленты 22 с целью поддержания изменения 64 удельного массового расхода линейным, или постоянным. Как указано выше, скорость линейного перемещения конвейерной ленты 22 регулируется на основе значений по меньшей мере одного из двух параметров (удельного массового расхода MASS и скорости линейного перемещения LNSPD); оба параметра вычисляются вычислительным модулем 54.

В приведенных выше выражениях (2) и (3) удельным расходом массы IMR1 первого ингредиента является удельный массовый расход ингредиента или штукатурки 24, транспортируемой по конвейерной ленте 22 на протяжении периода переналадки на другое изделие, измеряемый в фунтах на тысячу квадратных футов (lb/msf). Аналогично, удельным расходом массы IMR2 второго ингредиента является удельный массовый расход идентичной штукатурки 24, транспортируемой на протяжении периода переналадки на другое изделие, измеряемый в фунтах в минуту (lb/min). Для примера можно определять значения удельного массового расхода второго ингредиента IMR2 и скорости линейного перемещения LNSPD согласно выражениям 4 и 5.

IMR2 = IMR1 * LNSPD *  (4)

(4)

LNSPD =  *

*  (5)

(5)

где W обозначает ширину стеновой плиты 30 (например, 4 фута) (1,2 м) и CONV является коэффициентом преобразования для единицы, используемой в IMR1 (msf), - то есть, равняется 1000.

Важным аспектом системы 38 управления скоростью линейного перемещения является то, что указанные выше вычисления выполняются автоматически вычислительным модулем 54 на протяжении периода TIME переналадки на другое изделие, и скорость линейного перемещения конвейерной ленты 22 регулируется с доведением до вычисленного значения LNSPD скорости линейного перемещения модулем 50 регулировки скорости для обеспечения плавного внедрения эксплуатационных изменений в технологическую линию 14 по выпуску стеновых плит в период переналадки на другое изделие.

Как показано на фиг. 1 и 5, по мере прохождения строительного раствора через формовочную плиту 28 формуется стеновая плита 30, после чего продолжается её подача по конвейерной ленте 22 в направлении Т в течение предварительно определенного времени для обеспечения схватывания гипса стеновой плиты. Предусмотрена резательная машина 70 для разрезания сплошной полосы стеновой плиты 30 на куски заранее определенной длины L, после чего все обрезные сегменты плиты, или панель 72 укладываются друг на друга с образованием стопы на одну или большее количество платформ 74, находящихся на участке 76 гидратации.

Участок 76 гидратации содержит стыковочный выключатель 78 (например, в виде оптрона), находящийся на заранее определенном расстоянии (например, 40 футов) (12,2 м) от участка 80 просушки, в котором имеется сушильная, или обжиговая печь 82. Стыковочный выключатель 78 расположен на по меньшей мере одной из платформ 74 и используется для измерения зазора G между соседними сегментами 84, 86 плиты и заранее определяемой длины (L) плиты. Другим важным аспектом предложенной здесь системы 38 управления скоростью линейного перемещения является то, что управление стыковкой может быть осуществлено с помощью одного стыковочного выключателя 78, расположенного на одной платформе 74.

На каждом из участков 76, 80 осуществляется собственное, отличное от других управление скоростью линейного перемещения соответствующей конвейерной ленты 22. В частности, участок 76 гидратации работает со скоростью участка гидратации HSSPD, а участок 80 просушки работает со скоростью участка просушки DSSPD. Подача сегментов 72 плиты в компоновке “торец к торцу” в сушильную печь 82 осуществляется путем регулировки скорости линейного перемещения конвейерных лент 22 на по меньшей мере одном из участков 76, 80 гидратации и просушки. В частности, вычислительный модуль 54 вычисляет предварительно определяемое значение регулировки зазора GAPADJ на основе значений по меньшей мере одного из следующих параметров: скорости участка гидратации HSSPD, скорости участка просушки DSSPD, зазора G между соседними плитами 84, 86 и предварительно определяемой длины плиты L. Для примера можно вычислить значение GAPADJ регулировки зазора согласно выражению 6.

GAPADJ = {HSSPD, DSSPD, G, L} (6)

где положительное значение GAPADJ автоматически вызывает увеличение зазора G путем обеспечения уменьшенной степени состыковки между соседними плитами 84, 86, а отрицательное значение GAPADJ автоматически вызывает уменьшение зазора G путем обеспечения увеличенной степени состыковки между соседними плитами 84, 86 так, что соседние плиты в сушильной печи 82 располагаются ближе одна к другой. Далее, модуль 50 регулировки скорости регулирует скорость линейного перемещения конвейерных лент 22 на каждом из участков 76, 80 на основании значения регулировки зазора GAPADJ.

На фиг. 6A-6C показан пример способа, реализуемого управляющей системой 10 с использованием системы 38 управления скоростью линейного перемещения. Хотя последующие шаги описаны в первую очередь применительно к вариантам осуществления, представленным на фиг. 1-5, следует понимать, что шаги, предпринимаемые в рамках способа, могут быть изменены и могут быть выполнены в другом сочетании или в другой последовательности без отступления от принципов раскрытого здесь изобретения.

Способ начинается на шаге 100. На шаге 102 модуль CCM 40 инициирует работу системы 38 управления линейным перемещением и переводит в активное состояние ее дочерние модули 44, 47, 48, 50, 52, 54 и другие связанные с ней устройства. В частности, интерфейсный модуль 44 инициирует коммуникационное взаимодействие между CCM 40 и периферийными компонентами программного обеспечения и аппаратных средств, такими как датчик 36 положения, база 42 данных и двигатели 46 конвейерной ленты.

На шаге 104 модуль CCM 40 определяет, начался ли период переналадки на другое изделие. Если период переналадки на другое изделие начался, управление переходит к шагу 106. В противном случае управление переходит к шагу 108. На шаге 106 модуль 48 обнаружения местоположения получает сигнал P местоположения от датчика 36 положения через интерфейсный модуль 44. На шаге 110 модуль 48 обнаружения местоположения определяет местоположение передней части 34 строительного раствора относительно датчика 36 положения на основании сигнала P местоположения, и генерирует значение расстояния D. Если значение расстояния D превышает заранее определяемое предпочтительное расстояние Dpre, то управление переходит к шагу 106. Если значение расстояние D не превышает заранее определяемое расстояние Dpre, управление переходит к шагам 112 и/или 114.

На шаге 112 модуль 50 регулировки скорости регулирует скорость линейного перемещения конвейерной ленты 22на основании по меньшей мере одного из двух значений: значении сигнала P местоположения и значении расстояния D. На шаге 114 модуль 52 управления вспенивающим воздухом регулирует количество воздуха, подмешиваемого в строительный раствор на основании по меньшей мере одного из двух значений: значений: сигнала P местоположения и значении расстояния D. Оба шага 112, 114 могут быть выполнены одновременно, раздельно или с частичным перекрытием во времени в соответствии с требованиями для конкретной ситуации. Например, скорость линейного перемещения конвейерной ленты 22 и количество воздуха, подмешиваемого в строительный раствор, можно регулировать последовательно или попеременно.

На шаге 116 вычислительный модуль 54 вычисляет предварительно определяемый удельный массовый расход MASS и предварительно определяемую скорость линейного перемещения LNSPD на основании значения по меньшей мере одного из следующих параметров: удельного массового расхода IMR1 первого ингредиента, удельного массового расхода IMR2 второго ингредиента и текущей скорости CLS линейного перемещения конвейерной ленты. На шаге 118 модуль 50 регулировки скорости регулирует скорость линейного перемещения конвейерной ленты 22, на основании значения по меньшей мере одного из двух параметров: предварительно определяемого удельного расхода массы MASS и скорости линейного перемещения LNSPD.

На шаге 120 модуль CCM 40 определяет, закончился ли период переналадки на другое изделие. Если период переналадки на другое изделие закончился, то управление переходит к шагу 122. В другом случае, управление переходит к шагу 102, чтобы продолжить мониторинг расположения передней части 34 строительного раствора. На шаге 122 модуль CCM 40 деактивирует систему 38 управления скоростью линейного перемещения, и на шаге 124 управление завершается.

Если на рассмотренном выше шаге 104 модуль CCM40 не обнаруживает переналадку на другое изделие, управление переходит к шагу 108. На шаге 108 модуль СCM 40 определяет, поступают ли сегменты стеновой плиты, или панели 72 на участок 76 гидратации. Если сегменты стеновой плиты или панели 72 доставляются на участок 76 гидратации конвейерной системой 12, то управление переходит к шагу 126. В противном случае управление переходит к шагу 104 с целью определить, начался ли период переналадки на другое изделие.

На шаге 126 модуль 48 обнаружения местоположения измеряет зазор G между соседними сегментами 84, 86 плиты и предварительно определяемую длину (L) плиты на основании сигнала BS стыковочного выключателя, генерируемого стыковочным выключателем 78, и на значении истекшего времени ET. Истекшим временем ET считается промежуток времени между первым обнаружением кромки 88 сегмента стеновой плиты и вторым обнаружением кромки 88 сегмента стеновой плиты. Укороченный промежуток времени может указывать на обнаружение зазора G, а удлиненный промежуток времени может указывать на обнаружение длины L плиты в соответствии с тем, как долго активирован (включен) и деактивирован (выключен) стыковочный выключатель 78. На шаге 128 вычислительный модуль 54 вычисляет предварительно определяемое значение регулировки зазора GAPADJ на основании значения по меньшей мере одного из следующих параметров: скорости HSSPD на участке гидратации, скорости DSSPD на участке просушки, зазора G между соседними плитами 84, 86 и предварительно определяемой длины (L) панели. На шаге 130 модуль 50 регулировки скорости регулирует скорость линейного перемещения конвейерных лент 22 на каждом из участков 76, 80 на основании значения регулировки зазора GAPADJ. Управление переходит к шагу 104.

Независимо от того, что здесь рассмотрен конкретный вариант осуществления предложенной системы управления скоростью линейного перемещения, специалистам в данной области будет понятно, что в этот вариант могут быть внесены изменения и модификации без выхода за рамки раскрытого здесь изобретения в его более широких аспектах.

Изобретение относится к усовершенствованной системе для управления конвейерной системой в технологической линии по выпуску стеновых плит. Система содержит процессор компьютера, модуль настройки зоны нечувствительности и базу данных для хранения по меньшей мере одной статистической информации указанных входных данных в течение предварительно определяемого периода. При этом модуль настройки зоны нечувствительности предназначен для управления по меньшей мере одним среди следующих параметров: скорость линейного перемещения конвейерной ленты, количество вспенивающего воздуха для строительного раствора и количество воды, заливаемое в мешалку. Причем указанный модуль настройки зоны нечувствительности калибрует и устанавливает пороговое значение гистерезиса на основании входных данных по меньшей мере одного из следующих параметров: указанная скорость линейного перемещения, указанное количество воздуха для вспенивания и указанное количество воды. При этом сбор указанных входных данных осуществляют в течение предварительно определяемого периода. Кроме того, модуль настройки зоны нечувствительности выполнен с возможностью определения диапазона зоны нечувствительности на основании указанного порогового значения гистерезиса и указанной по меньшей мере одной статистической информации с использованием процессора. Техническим результатом является повышение эффективности дозирования ингредиентов без прерывания процесса смешивания. 1 з.п. ф-лы, 8 ил.

1. Система для управления конвейерной системой (12) в технологической линии по выпуску стеновых плит, которая содержит:

процессор компьютера;

модуль (47) настройки зоны нечувствительности для управления по меньшей мере одним среди следующих параметров: скорость линейного перемещения конвейерной ленты (22), количество вспенивающего воздуха для строительного раствора и количество воды, заливаемое в мешалку (16);

причем указанный модуль (47) настройки зоны нечувствительности калибрует и устанавливает пороговое значение гистерезиса на основании входных данных по меньшей мере одного из следующих параметров: указанная скорость линейного перемещения, указанное количество воздуха для вспенивания и указанное количество воды; а

сбор указанных входных данных осуществляется в течение предварительно определяемого периода;

базу (42) данных для хранения по меньшей мере одной статистической информации указанных входных данных в течение предварительно определяемого периода;

причем указанный модуль (47) настройки зоны нечувствительности выполнен с возможностью определения диапазона зоны нечувствительности на основании указанного порогового значения гистерезиса (HYS) и указанной по меньшей мере одной статистической информации с использованием процессора.

2. Система по п. 1, в которой указанный модуль (47) настройки зоны нечувствительности определяет указанное пороговое значение гистерезиса (HYS) на основании по меньшей мере одного из значений: минимальное, максимальное, усредненное и стандартное значение девиации указанных входных данных;

причем указанный диапазон зоны нечувствительности калибруется и отменяется вручную для блокировки в указанном диапазоне зоны нечувствительности при требуемом смещении от указанного предварительно определяемого значения на основании указанных входных данных.

| ОПОРНОЕ УСТРОЙСТВО | 1972 |

|

SU422833A1 |

| Способ управления скоростью конвейера | 1983 |

|

SU1113334A1 |

| US 3043014 A, 10.07.1962 | |||

| US 2004134585 A1, 15.07.2004 | |||

| US 6636036 B1, 21.10.2003. | |||

Авторы

Даты

2019-01-17—Публикация

2014-09-29—Подача