Настоящее изобретение относится к высокопрочным листовым сталям, превосходным в отношении формуемости и прочности, и к способу их производства.

Для изготовления различного оборудования, такого как автомобильные детали, жилые автоприцепы, грузовики и тому подобное, используют высокопрочные листовые стали, полученные из сталей, таких как DP (двухфазные) или TRIP (с пластичностью, обусловленной мартенситным превращением) стали.

В целях уменьшения массы оборудования, что является очень желательным в целях уменьшения потребления энергия, очень желательно иметь стали, обладающие улучшенными механическими свойствами, такими как предел текучести при растяжении или предел прочности при растяжении. Но такие стали должны характеризоваться и хорошей формуемостью.

Для данной цели предлагалось использовать стали, содержащие приблизительно 0,2% С, 2,5% Mn, 1,5% Si и обладающие структурой, состоящей из мартенсита и остаточного аустенита. Листы производят при использовании технологических линий непрерывного отжига в результате проведения термической обработки, состоящей из отжига, прерывистого закаливания и перестаривания. Назначение перестаривания заключается в нарабатывании обогащения углеродом остаточного аустенита в результате переноса углерода из мартенсита в целях увеличения стабильности остаточного аустенита. В данных сталях уровень содержания Mn всегда остается меньшим, чем 3,5%. Несмотря на возможность получения для таких сталей интересных свойств остается желательным получение остаточного аустенита, характеризующегося лучшей стабильностью, в целях получения лучших характеристик. Но пластичность, которая необходима для получения хорошей формуемости, должна оставаться хорошей, а в особенности желательной является хорошая пригодность к отбортовке внутренних кромок.

По этим причинам сохраняется потребность в наличии стали и способа легкого изготовления высокопрочных листовых сталей при использовании технологических линий непрерывной термической обработки.

Для этой цели изобретение относится к способу легкого изготовления высокопрочного листа, характеризующегося улучшенной формуемостью, в соответствии с которым химический состав стали содержит в массовых процентах:

0,1%≤С≤0,4%

4,2%≤Mn≤8,0%

1%≤Si≤3%

0,2%≤Mo≤0,5%,

при этом остаток представляет собой Fe и неизбежные примеси, причем способ включает стадии:

- отжига катаного листа, полученного из упомянутой стали, в результате томления ее при температуре отжига AT, большей, чем температура превращения Ас3 для стали,

- закаливания листа в результате его охлаждения до температуры закаливания QT в диапазоне между температурами превращения Ms и Mf для стали в целях получения структуры, содержащей, по меньшей мере, 50% мартенсита и, по меньшей мере, 10% оставшегося аустенита, при этом сумма количеств феррита и бейнита составляет менее чем 10%,

- нагревания листа вплоть до температуры перестаривания РТ в диапазоне от 300°С до 500°С и выдерживания ее при упомянутой температуре в течение времени Pt, большего, чем 10 сек, и

- охлаждения листа вплоть до комнатной температуры.

Предпочтительно химический состав стали содержит 4,5%≤Mn≤5,5%.

Предпочтительно химический состав стали является таким, что:

0,15%≤С≤0,25%

1,4%≤Si≤1,8%

0,2%≤Mo≤0,35%

Предпочтительно химический состав стали содержит:

0,15%≤С≤0,25%

4,5%≤Mn≤5,5%

1,4%≤Si≤1,8%

0,2%≤Mo≤0,35%,

и температура отжига AT является большей, чем 780°С и меньшей, чем 950°С, температура закаливания находится в диапазоне от 130°С до 180°С, а время перестаривания находится в диапазоне от 100 сек до 600 сек.

Необязательно на лист может быть нанесено дополнительное покрытие, например, при нанесении покрытия в результате погружения в расплав при наличии или в отсутствие легирования, при этом нанесение покрытия возможно проводят до охлаждения листа вплоть до комнатной температуры.

Изобретение также относится к листовой стали с высоким сопротивлением разрыву, полученной из стали, химической состав которой содержит в массовых процентах:

0,1%≤С≤0,4%

4,2%≤Mn≤8%

1%≤Si≤3%

0,2%≤Mo≤0,5%,

при этом остаток представляет собой Fe и неизбежные примеси, причем сталь обладает структурой, содержащей, по меньшей мере, 50% мартенсита, по меньшей мере, 10% остаточного аустенита, менее, чем 10% суммарного количества феррита и бейнита, и согласно наблюдению при использовании оптического микроскопа осевая ликвация отсутствует.

В частности, химический состав стали является таким, что 4,2%≤Mn≤8,0%.

Предпочтительно химический состав стали является таким, что 4,5%≤Mn≤5,5%.

Предпочтительно химический состав стали содержит:

0,15%≤С≤0,25%

4,5%≤Mn≤5,5%

1,4%≤Si≤1,8%

0,2%≤Mo≤0,35%

Предел текучести YS может быть большим или равным 1000 МПа, предел прочности - большим или равным 1300 МПа, равномерное относительное удлинение UE - большим или равным 10%, общее относительное удлинение - большим или равным 13%, и коэффициент раздачи отверстия HER, измеренный в соответствии со стандартом ISO 16630:2009, - большим или равным 15%.

Необязательно, по меньшей мере, на одну лицевую поверхность листа наносят покрытие, например, при нанесении покрытия в результате погружения в расплав металла.

Теперь изобретение будет описано подробно и проиллюстрировано при использовании примеров без введения ограничений.

Композиция стали, соответствующая изобретению, содержит в массовых процентах:

- 0,1%≤С≤0,4%, а предпочтительно 0,15%≤С и/или С≤0,25%, в целях получения удовлетворительной прочности и улучшения стабильности остаточного аустенита. В случае чрезмерно высокого уровня содержания углерода ухудшится свариваемость.

- 4,2%≤Mn≤8,0%. Уровень содержания Mn является большим, чем 4,2% в целях улучшения стабильности остаточного аустенита в результате большего обогащения аустенита по Mn и в результате уменьшения размера аустенитного зерна. Уменьшению размера аустенитного зерна свойственно преимущество, заключающееся в уменьшении расстояния диффузии, которое необходимо для переноса углерода и марганца из мартенсита в аустенит, и поэтому ускорении диффузии данных элементов во время стадии перестаривания. Кроме того, уровень содержания марганца, больший, чем 4,2%, уменьшает температуры превращения Ms, Ac1 и Ас3, что облегчает достижение проведения термической обработки. Предпочтительно уровень содержания Mn является большим, чем 4,5%. Но уровень содержания марганца должен оставаться меньшим, чем 8%, а предпочтительно меньшим, чем 5,5% в целях неполучения чрезмерно большого уменьшения пластичности.

- Si≥1%, а предпочтительно Si≥1,4%, и Si≤3%, а предпочтительно Si≤1,8%. Кремний является подходящим для использования при стабилизации аустенита в целях обеспечения упрочнения твердого раствора и замедлении образования карбидов во время перераспределения углерода из мартенсита в аустенит. Но при чрезмерно высоком уровне содержания кремния на поверхности листа будут образовываться оксиды кремния, что является вредным в отношении пригодности для нанесения покрытия и пластичности.

- 0,2%≤Мо≤0,5%. Мо должен присутствовать в количестве, большем, чем 0,2%, в целях уменьшения осевой ликвации, которая может представлять собой результат высокого уровня содержания марганца, и которая является вредной в отношении пригодности к отбортовке внутренних кромок. Выше 0,5% молибден может образовывать чрезмерно большое количество карбидов, что может быть вредным в отношении пластичности. Предпочтительно уровень содержания Мо является меньшим или равным 0,35%.

Остаток представляет собой Fe и примеси, представляющие собой результат плавления. Такие примеси включают N, S, Р и оставшиеся элементы, такие как Cr, Ni, В и Al.

Обычно уровень содержания N остается меньшим, чем 0,01%, уровень содержания S - меньшим чем 0,01%, уровень содержания Р - меньшим чем 0,02%, уровень содержания Cr - меньшим чем 0,1%, уровень содержания Ni - меньшим чем 0,1%, уровень содержания Cu - меньшим чем 0,2%, уровень содержания В - меньшим чем 0,0005%, а уровень содержания Al - меньшим чем 0,001%. Однако, необходимо отметить то, что Al может быть добавлен в целях раскисления стали. В данном случае его уровень содержания может достигать 0,04%. Кроме того, Al может формировать небольшие выделения AlN, что может быть использовано для ограничения роста аустенитного зерна во время отжига.

В стали, соответствующей изобретению, не ставится целью какое-либо микролегирование, такое как в случае Ti, V и Nb. Уровни содержания таких элементов по отдельности ограничивают значением 0,050%, предпочтительно сумму уровней содержания Nb, Ti, V ограничивают значением 0,1%.

При использовании данной стали известным образом может быть произведен горячекатаный лист, имеющий толщину в диапазоне от 2 до 5 мм. После горячей прокатки лист может быть подвергнут отжигу в камерной печи при температуре в диапазоне от 400°С до 600°С в течение от 300 секунд до 10 часов. Горячекатаный лист может быть подвергнут травлению и холодной прокатке для получения холоднокатаного листа, имеющего толщину в диапазоне от 0,5 мм до 2 мм.

После этого лист подвергают термической обработке при использовании технологической линии непрерывного отжига.

До проведения термической обработки определяют оптимальную температуру закаливания QTop. Данной оптимальной температурой закаливания является температура, при которой закаливание должно быть прекращено в целях получения оптимального уровня содержания остаточного аустенита. Данная оптимальная температура закаливания может быть рассчитана при использовании соотношений Эндрюса и Койстинена-Марбургера:

Ms=539-423×С-30,4×Mn-12,1×Cr-7,5×Мо-7,5×Si

и

fα'=1-ехр{-0,011×(Ms-Т)},

при этом fα' представляет собой долю мартенсита при температуре Т во время закаливания,

и исходя из предположения о том, что после закаливания вплоть до температуры QT сталь подвергают перестариванию при температуре большей, чем QT, и что вследствие перестаривания полностью реализуется распределение углерода между мартенситом и остающимся аустенитом.

Специалисты в соответствующей области техники знают то, как произвести данное вычисление.

Назначение термической обработки заключается в получении структуры, состоящей из, по меньшей мере, 50%, а предпочтительно, по меньшей мере, 65%, мартенсита и, по меньшей мере, 10%, а предпочтительно, по меньшей мере, 20%, остаточного аустенита, при по возможности наименьшем количестве феррита и бейнита. Суммарное количество доли феррита и бейнита по поверхности является меньшим, чем 10%, а предпочтительно меньшим, чем 5%.

Для специалистов в соответствующей области техники ясно то, что данная структура является конечной структурой, то есть, по завершении полной обработки. Непосредственно после закаливания структура содержит только мартенсит и аустенит.

Долями мартенсита, феррита и бейнита являются доли данных компонентов по площади. Долю оставшегося аустенита измеряют при использовании рентгеновской дифракции. Специалисты в соответствующей области техники знают то, как определить данные доли.

Для этого лист подвергают отжигу при температуре отжига AT, большей, чем температура превращения Ас3 для стали, но предпочтительно меньшей, чем 950°С, в целях неполучения чрезмерно большого огрубления аустенитных зерен.

После этого лист подвергали закаливанию в результате охлаждения при скорости охлаждения, большей, чем 0,1°С/сек, вплоть до температуры закаливания QT, меньшей, чем температура превращения Ms для стали, а предпочтительно, находящейся в диапазоне от QTop - 20°С до QTop + 20°С. Это важный признак изобретения, поскольку для стали, соответствующей изобретению, закаливаемость является высокой. Как следствие феррит не образуется при охлаждении даже при низких скоростях охлаждения, таких как 3°С/сек, поэтому нет необходимости в проведении ускоренного охлаждения. Предпочтительно скорость охлаждения находится в диапазоне от 0,1°С/сек до 70°С/сек.

После закаливания лист нагревают до температуры перестаривания в диапазоне от 300°С до 500°С и выдерживают при данной температуре или в области данной температуры в течение времени, составляющего, по меньшей мере, 10 сек, а предпочтительно находящегося в диапазоне от 100 сек до 600 сек, в целях обеспечения переноса углерода из мартенсита в аустенит без образования карбидов.

Для стали, композиция которой содержит от 0,15% до 0,25% С, от 4,5% до 5,5% Mn, от 1,4% до 1,8 Si и от 0,2% до 0,35% Мо, температура отжига может находиться в диапазоне от 780°С до 950°С, а температура закаливания - в диапазоне от 130°С до 180°С.

После перестаривания лист охлаждают до комнатной температуры. При использовании данной стали и данного способа может быть получена сталь, характеризующаяся пределом текучести при растяжении YS, большим, чем 1000 МПа, пределом прочности при растяжении TS, большим, чем 1300 МПа, равномерным относительным удлинением UE, большим или равным 10%, и общим относительным удлинением ТЕ, большим или равным 13%, при отсутствии осевой ликвации согласно наблюдению при использовании оптического микроскопа.

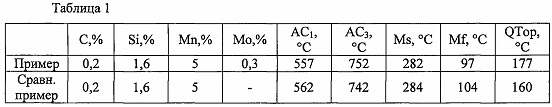

В качестве примера и сравнительного примера производили стали, для которых композиции в % (масс.), температуры превращения и оптимальная температура закаливания QTop представлены в таблице 1. Для химического состава приведены только уровни содержания С, Si, Mn и Мо, при этом остаток представляет собой Fe и примеси. Измеряли значения Ac1 и Ас3. Значения Ms и Mf рассчитывали при использовании соотношений Эндрюса и Койстинена-Марбургера.

Производили горячекатаные листы, имеющие толщину 2,4 мм. Листы подвергали отжигу в камерной печи при 600°С в течение 5 часов, после этого травлению, затем холодной прокатке для получения холоднокатаных листов, имеющих толщину 1,2 мм. Три образца холоднокатаных листов подвергали термической обработке в результате варьирования температуры закаливания QT.

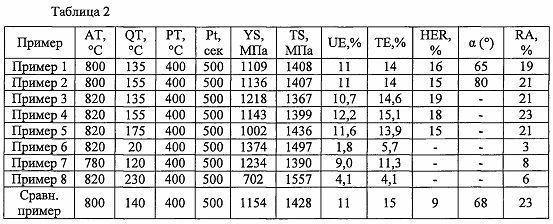

Условия проведения термической обработки и механические свойства, получающиеся в результате проведения термических обработок, приведены в таблице 2.

В данной таблице 2 AT представляет собой температуру отжига, QT - температуру закаливания, РТ - температуру перестаривания, Pt - время перестаривания, YS - предел текучести при растяжении, TS - предел прочности при растяжении, UE - равномерное относительное удлинение, ТЕ - общее относительное удлинение, HER - коэффициент раздачи отверстия, α - угол складывания, измеренный при проведении испытания на сгибаемость, a RA - количество остаточного аустенита в микроструктуре. Коэффициент раздачи отверстия, который представляет собой меру пригодности к отбортовке внутренних кромок, измеряют при использовании метода, соответствующего стандарту ISO 16630:2009. Вследствие различий между методами измерения значение коэффициента HER, соответствующего стандарту ISO, очень сильно отличается от значения коэффициента λ, соответствующего стандарту JFS Т 1001 (стандарту Японской федерации железа и стали), и не может быть с ним сопоставлено. Угол складывания измеряют при использовании любого метода, известного для специалистов в соответствующей области техники.

Как это можно видеть, при использовании стали, соответствующей изобретению, можно одновременно получать высокий предел текучести при растяжении, высокий предел прочности при растяжении, очень хорошие относительные удлинения и значительно лучший коэффициент раздачи отверстия в сопоставлении с тем, что имеет место для стали «сравнительный пример», которая не содержит молибдена, для подобных температур QT.

Сопоставление примеров 1 и 2 с примерами 3 и 4 иллюстрирует то, что в случае увеличения температуры отжига AT, являющейся большей, чем температура превращения Ас3 для стали, увеличится размер аустенитного зерна, что приведет в общем случае к получению лучших характеристик удлинения.

Сопоставление примеров 4 и 5 демонстрирует то, что в случае увеличения температуры закаливания уменьшится предел текучести при растяжении, в то время как предел прочности при растяжении увеличится благодаря наличию меньшего уровня содержания отпущенного мартенсита в микроструктуре.

Сталь из примера 6 закаливают при температуре закаливания, меньшей, чем значение Mf, что приводит к получению структуры, характеризующейся чрезмерно низким уровнем содержания остаточного аустенита и поэтому демонстрирующей неудовлетворительные характеристики удлинения.

Температуры закаливания в примерах 7 и 8 находятся в диапазонах между температурами превращения Ms и Mf для стали, но таким образом, чтобы была бы получена конечная структура, содержащая, по меньшей мере, 10% оставшегося аустенита. В частности, температура закаливания в примере 7 является чрезмерно низкой для обеспечения получения уровня содержания оставшегося аустенита, составляющего, по меньшей мере, 10%. Температура закаливания в примере 8 является чрезмерно высокой, так что при достижении сталью температуры закаливания количество мартенсита является чрезмерно низким для обеспечения достаточной стабилизации аустенита при выдерживании листа при температуре перестаривания. Поэтому равномерное и общее относительные удлинения в примерах 6, 7 и 8 являются недостаточными.

Кроме того, рассмотрение микрофотографий продемонстрировало то, что в сталях, соответствующих изобретению, отсутствовала осевая ликвация согласно наблюдению микроструктуры стали при использовании оптического микроскопа. Именно поэтому формуемость улучшается, поскольку осевая ликвация является пагубной для свойств во время эксплуатации.

На лист, который описывается выше, не наносят покрытия. Но ясно то, что на лист может быть нанесено покрытие при использовании любого способа, то есть, при нанесении покрытия в результате погружения в расплав, при нанесении покрытия в результате электроосаждения, при нанесении покрытия в результате напыления в вакууме, таком как пароструйное осаждение или осаждение из паровой фазы, и так далее. В случае нанесения покрытия на лист в результате погружения в расплав покрытие может быть цинковым при наличии или в отсутствие легирования (отжиг и цинкование). В данных случаях должна быть рассмотрена термическая обработка, соответствующая погружению в расплав и, в конечном счете, легированию, что осуществляют до охлаждения листа вплоть до температуры окружающей среды. Специалисты в соответствующей области техники знают то, как реализовать это, например, в результате проведения испытаний, в целях оптимизации температуры и времени перестаривания. В данном случае, по меньшей мере, на одну лицевую поверхность листа может быть нанесено покрытие, а, говоря более конкретно, металлическое покрытие.

Изобретение относится к способу изготовления листовой стали, полученной из стали, имеющей химический состав, содержащий в массовых процентах: 0,1≤С≤0,4, 4,5≤Mn≤5,5, 1≤Si≤3, 0,2≤Mo≤0,5, остальное представляет собой Fe и неизбежные примеси, а также к листовой стали. Предлагаемый способ включает следующие стадии: отжиг катаного листа, полученного из упомянутой стали, посредством его выдержки при температуре отжига AT, большей, чем температура превращения Ас3 стали, закалку листа посредством его охлаждения до температуры закаливания QT в диапазоне между температурами превращения Ms и Mf стали для получения конечной структуры, содержащей по меньшей мере 50% мартенсита и по меньшей мере 10% остаточного аустенита, при этом сумма феррита и бейнита составляет менее чем 10%, нагрев листа до температуры перестаривания РТ в диапазоне от 300°C до 500°C и его выдержку при температуре перестаривания РТ в течение времени перестаривания Pt, большего чем 10 сек, и охлаждение листа до температуры окружающей среды. Предлагаемое изобретение позволяет получить высокопрочную листовую сталь, характеризующуюся улучшенной формуемостью. 2 н. и 9 з.п. ф-лы, 2 табл., 11 пр.

1. Способ изготовления листовой стали, полученной из стали, имеющей химический состав, содержащий в массовых процентах:

0,1≤С≤0,4,

4,5≤Mn≤5,5,

1≤Si≤3,

0,2≤Mo≤0,5,

остальное представляет собой Fe и неизбежные примеси,

причем способ включает следующие стадии:

отжиг катаного листа, полученного из упомянутой стали, посредством его выдержки при температуре отжига AT, большей, чем температура превращения Ас3 стали,

закалку листа посредством его охлаждения до температуры закаливания QT в диапазоне между температурами превращения Ms и Mf стали для получения конечной структуры, содержащей по меньшей мере 50% мартенсита и по меньшей мере 10% остаточного аустенита, при этом сумма феррита и бейнита составляет менее чем 10%,

нагрев листа до температуры перестаривания РТ в диапазоне от 300°C до 500°C и его выдержку при температуре перестаривания РТ в течение времени перестаривания Pt, большего чем 10 сек, и

охлаждение листа до температуры окружающей среды.

2. Способ по п. 1, отличающийся тем, что химический состав стали является таким, что:

0,15%≤С≤0,25%

1,4%≤Si≤1,8%

0,2%≤Mo≤0,35%,

при этом температура отжига AT является большей чем 780°C и меньшей чем 950°C, температура закаливания QT находится в диапазоне от 130°C до 180°C, а время перестаривания Pt находится в диапазоне от 100 с до 600 с.

3. Способ по любому из пп. 1 или 2, отличающийся тем, что лист охлаждают до температуры закаливания QT таким образом, чтобы конечная структура удовлетворяла бы одному или нескольким из следующих условий:

содержание мартенсита составляет по меньшей мере 65%,

содержание остаточного аустенита составляет по меньшей мере 20%,

сумма феррита и бейнита является меньшей чем 5%.

4. Способ по любому из пп. 1 или 2, отличающийся тем, что на лист также наносят покрытие.

5. Способ по п. 4, отличающийся тем, что на лист наносят покрытие посредством погружения в расплав при наличии или в отсутствие легирования, при этом покрытие получают до охлаждения листа до температуры окружающей среды.

6. Листовая сталь, полученная из стали, химический состав которой содержит в массовых процентах:

0,1≤С≤0,4

4,5≤Mn≤5,5

1≤Si≤3

0,2≤Mo≤0,5

при этом остаток представляет собой Fe и неизбежные примеси, причем листовая сталь обладает структурой, содержащей более чем 50% мартенсита, более чем 10% остаточного аустенита, менее чем 10% суммарно феррита и бейнита, а также листовая сталь не имеет осевой ликвации при наблюдении с использованием оптического микроскопа.

7. Листовая сталь по п. 6, отличающаяся тем, что химический состав стали является таким, что:

0,15%≤С≤0,25%

1,4%≤Si≤1,8%

0,2%≤Mo≤0,35%.

8. Листовая сталь по любому из пп. 6 или 7, отличающаяся тем, что листовая сталь имеет предел текучести YS, больший или равный 1000 МПа, предел прочности, больший или равный 1300 МПа, равномерное относительное удлинение UE, большее или равное 10%, общее относительное удлинение, большее или равное 13%, и коэффициент раздачи отверстия HER, больший или равный 15%.

9. Листовая сталь по любому из пп. 6 или 7, отличающаяся тем, что структура удовлетворяет одному или нескольким из следующих условий:

содержание мартенсита составляет по меньшей мере 65%,

содержания остаточного аустенита составляет по меньшей мере 20%,

сумма феррита и бейнита является меньшей чем 5%.

10. Листовая сталь по п. 8, отличающаяся тем, что структура удовлетворяет одному или нескольким из следующих условий:

содержание мартенсита составляет по меньшей мере 65%,

содержания остаточного аустенита составляет по меньшей мере 20%,

сумма феррита и бейнита является меньшей чем 5%.

11. Листовая сталь по любому из пп. 6 или 7, отличающаяся тем, что по меньшей мере на одну лицевую поверхность листовой стали наносят покрытие.

| CN 101376945 A, 04.03.2009 | |||

| CN 102912219 A, 06.02.2013 | |||

| US 20060011274 A1, 19.01.2006 | |||

| ВЫСОКОПРОЧНАЯ СТАЛЬ ДЛЯ МАССИВНЫХ ДЕТАЛЕЙ | 2009 |

|

RU2463373C2 |

Авторы

Даты

2019-01-22—Публикация

2015-07-03—Подача