Настоящее изобретение относится к способу получения высокопрочного стального листа с покрытием, имеющего улучшенную прочность, пластичность и формуемость, и к листам, полученным с помощью данного способа.

Для производства различных деталей, таких как части элементов каркаса кузова и. панели кузова автомобилей, обычно используют оцинкованные или отожженные и оцинкованные листы из DP (двухфазных) сталей или TRIP (с пластичностью, наведенной превращением) сталей.

Например, такие стали, которые имеют мартенситную структуру и/или некоторое количество остаточного аустенита и которые содержат примерно 0,2% С, примерно 2% Mn, примерно 1,7% Si, - имеют предел текучести примерно 750 МПа, предел прочности на разрыв примерно 980 МПа, общее удлинение более 8%. Такие листы производят на линии непрерывного отжига закалкой от температуры отжига, превышающей температуру превращения Ас3, до температуры перестаривания, превышающей температуру превращения Ms, и выдерживанием листа при данной температуре в течение заданного времени. Затем лист оцинковывают или отжигают и оцинковывают.

Для снижения веса автомобилей для повышения их эффективности расхода топлива с точки зрения глобальной защиты окружающей среды желательно иметь листы, обладающие повышенными пределом текучести и пределом прочности на разрыв. Однако такие листы также должны иметь хорошую пластичность и хорошую формуемость и, в частности, хорошую способность к отбортовке-вытяжке.

В связи с этим, желательно иметь листы, имеющие предел текучести YS по меньшей мере 800 МПа, предел прочности на разрыв TS примерно 1180 МПа, общее удлинение по меньшей мере 14% и коэффициент раздачи отверстия HER согласно стандарту ISO 16630:2009 более 25%. Следует подчеркнуть, что из-за различий в способах измерения, значения коэффициента раздачи отверстия HER согласно стандарту ISO сильно различаются и не сопоставимы со значениями коэффициента раздачи отверстия λ согласно стандарту JFS Т 1001 (Japan Iron and Steel Federation).

Таким образом, целью настоящего изобретения является предложить такой лист и способ его получения.

В связи с этим, изобретение относится к способу получения высокопрочного стального листа с покрытием, имеющего улучшенную прочность и улучшенную формуемость, причем лист имеет предел текучести YS по меньшей мере 800 МПа, предел прочности на разрыв TS по меньшей мере 1180 МПа, общее удлинение по меньшей мере 14% и коэффициент раздачи отверстия HER по меньшей мере 30%, с помощью термической обработки и нанесения покрытия на стальной лист, в котором сталь имеет следующий химический состав в % по массе:

0,13%≤С≤0,22%

1,2%≤Si≤1,8%

1,8%≤Mn≤2,2%

0,10%≤Мо≤0,20%

Nb≤0,05%

Al≤0,5%

остальное составляют Fe и неизбежные примеси. Термическая обработка и нанесение покрытия включают следующие стадии:

- отжиг листа при температуре отжига ТА, превышающей Ас3, но ниже 1000°С, в течение периода времени более 30 с,

- закалку листа охлаждением его до температуры закалки QT в диапазоне 325-375°С, при скорости охлаждения, достаточной для получения структуры, состоящей из аустенита и по меньшей мере 60% мартенсита, причем содержание аустенита таково, что конечная структура, т.е. после обработки, покрытия и охлаждения до комнатной температуры, может содержать от 3% до 15% остаточного аустенита и от 85% до 97% суммы мартенсита и бейнита, без феррита,

- нагревание листа до температуры РТ перераспределения от 430°С до 480°С, и поддержание листа при этой температуре в течение времени перераспределения Pt от 10 с до 90 с,

- горячее покрытие листа погружением, и

- охлаждение листа до комнатной температуры.

Предпочтительно температура закалки QT составляет от 350°С до 375°С.

Предпочтительно температура перераспределения РТ составляет от 435°С до 465°С.

Химический состав стали может удовлетворять по меньшей мере одному из следующих условий:

0,16%≤С≤0,20%

1,3%≤Si≤1,6%

и

1,9%≤Mn≤2,1%

Стадия горячего покрытия погружением может быть стадией оцинковывания.

Стадия горячего покрытия погружением может быть стадией оцинковывания с отжигом, при этом температура легирования TGA составляет от 480°С до 510°С. В этом случае время перераспределения РТ предпочтительно составляет от 50 с до 70 с.

Предпочтительно, после подвергания листа закалке при температуре закалки QT и перед нагреванием листа до температуры перераспределения РТ, лист выдерживают при температуре закалки QT в течение времени выдержки от 2 с до 8 с, предпочтительно от 3 с до 7 с.

Изобретение также относится к стальному листу с покрытием, в котором сталь имеет следующий химический состав в % по массе:

0,13%≤С≤0,22%

1,2%≤Si≤1,8%

1,8%≤Mn≤2,2%

0.10%≤Мо≤0,20%

Nb≤0,05%

Al≤0,5%

Ti<0,05%

остальное составляют Fe и неизбежные примеси. Структура стали содержит от 3% до 15% остаточного аустенита и от 85% до 97% мартенсита и бейнита, без феррита. По меньшей мере одна сторона листа содержит металлическое покрытие. Лист имеет предел текучести по меньшей мере 800 МПа, предел прочности на разрыв по меньшей мере 1180 МПа, общее удлинение по меньшей мере 14% и коэффициент раздачи отверстия HER по меньшей мере 30%.

Необязательно химический состав стали может удовлетворять по меньшей мере одному из следующих условий:

0,16%≤С≤0,20%

1,3%≤Si≤1,6%

и

1,9%≤Mn≤2,1%

По меньшей мере одна сторона с покрытием является, например, оцинкованной. По меньшей мере одна сторона с покрытием является, например, отожженной и оцинкованной.

Изобретение будет теперь описано подробно без введения ограничений и проиллюстрировано фигурой, которая представляет собой микрофотографию примера изобретения.

В соответствии с изобретением лист получают горячей прокаткой и необязательно холодной прокаткой полуфабриката, химический состав которого содержит, в % по массе:

- 0,13-0,22%, и предпочтительно более 0,16% и предпочтительно менее 0,20% углерода для обеспечения достаточной прочности и улучшенной устойчивости остаточного аустенита, что необходимо для получения достаточного удлинения. Если содержание углерода слишком высоко, - горячекатаный лист с большим трудом поддается холодной прокатке, и свариваемость является недостаточной.

- 1,2-1,8%, предпочтительно более 1,3% и менее 1,6% кремния для обеспечения устойчивости аустенита, чтобы обеспечить упрочнение твердого раствора и замедлить образование карбидов во времени перестаривания без образования оксидов кремния на поверхности листа, что ухудшает способность к образованию покрытия.

- 1,8-2,2% и предпочтительно более 1,9% и предпочтительно менее 2,1% марганца для получения достаточной закаливаемости, чтобы получить структуру, содержащую по меньшей мере 65% мартенсита, предел прочности на разрыв более 1150 МПа и чтобы избежать проблем, связанных с сегрегацией, которые ухудшают пластичность.

- 0,10-0,20% молибдена для повышения закаливаемости и для обеспечения устойчивости остаточного аустенита, чтобы значительно снизить разрушение аустенита во время перестаривания.

- до 0,5% алюминия, который обычно добавляют в жидкую сталь для раскисления, предпочтительно содержание Al ограничивают 0,05%. Если содержание Al превышает 0,5%, температура аустенитизации будет слишком высока для легкого достижения, и сталь будет трудно обрабатывать в промышленном масштабе.

- содержание Nb и содержание Ti ограничены 0,05% для каждого элемента, поскольку выше этих значений будут образовываться многочисленные выделения, и будет снижаться формуемость, что делает достижение 14% общего удлинения более затруднительным.

Остальное является железом и остаточными элементами сталелитейного производства. В связи с этим, Ni, Cr, Cu, V, В, S, Р и N по меньшей мере рассматриваются в качестве остаточных элементов, которые являются неизбежными примесями. Поэтому, как правило, их содержание ниже 0,05% для Ni; 0,10% для Cr; 0,03% для Cu; 0,007% для V; 0,0010% для В; 0,005% для S; 0,02% для Р и 0,010% для N.

Лист получают с помощью горячей прокатки и необязательно холодной прокатки, в соответствии со способами, известными специалистам в данной области техники.

После прокатки листы подвергают травлению или очистке, затем подвергают термической обработке и горячему покрытию погружением.

Термическая обработка, которую осуществляют предпочтительно на объединенной линии непрерывного отжига и горячего покрытия погружением, включает следующие стадии:

- отжиг листа при температуре отжига ТА, которая выше, чем температура превращения стали Ас3, и предпочтительно выше, чем Ас3 +15°С, чтобы гарантировать, что структура является полностью аустенитной, но ниже 1000°С, чтобы не допустить слишком большого укрупнения аустенитных зерен. Как правило, температура, превышающая 865°С, является достаточной для стали по изобретению. Лист выдерживают при температуре отжига, т.е. между ТА -5°С и ТА +10°С, в течение достаточного времени для гомогенизации химического состава. Предпочтительно время выдержки превышает 30 с, но не должно быть больше, чем 300 с.

- закалка листа охлаждением до температуры закалки QT, которая ниже, чем температура превращения Ms, при скорости охлаждения, которая достаточна, чтобы предотвратить образование феррита и бейнита. Температура закалки составляет от 325°С до 375°С, и предпочтительно составляет от 350°С до 375°С, чтобы получить непосредственно после закалки структуру, состоящую из аустенита и по меньшей мере 60% мартенсита, причем содержание аустенита таково, что конечная структура, т.е. после обработки, покрытия и охлаждения до комнатной температуры, может содержать от 3% до 15% остаточного аустенита и от 85% до 97% суммы мартенсита и бейнита, без феррита. Скорость охлаждения более 30°С/сек является достаточной,

- повторное нагревание листа до температуры перераспределения РТ в диапазоне от 430°С до 480°С, и предпочтительно от 435°С до 465°С. Например, температура перераспределения может быть равна температуре, до которой лист должен быть нагрет для горячего покрытия погружением, т.е. от 455°С до 465°С. Скорость повторного нагревания может быть высокой, если повторное нагревание осуществляется индукционным нагревателем, однако скорость повторного нагревания не оказывает очевидного влияния на конечные свойства листа. Предпочтительно, между стадией закалки и стадией повторного нагревания листа до температуры перераспределения РТ лист выдерживают при температуре закалки QT в течение времени выдержки от 2 с до 8 с, предпочтительно от 3 с до 7 с.

- выдерживание листа при температуре перераспределения РТ в течение времени перераспределения Pt от 10 с до 90 с. Выдерживание листа при температуре перераспределения означает, что во время перераспределения температура листа остается между РТ -20°С и РТ +20°С.

- необязательно, корректировка температуры листа с помощью охлаждения или нагревания, для выравнивания к температуре, до которой лист должен быть нагрет для горячего покрытия погружением.

- горячее покрытие листа погружением, причем горячее покрытие погружением является, например, оцинковыванием или оцинковыванием с отжигом, но в то же время возможны все типы горячего металлического покрытия погружением, при условии, что температура листа во время покрытия остается менее 650°С. Когда лист оцинковывают, это осуществляется в обычных условиях. Когда лист подвергают отжигу и оцинковыванию, температура легирования TGA не должна быть слишком высокой, чтобы получить хорошие механические свойства конечного продукта. Эта температура предпочтительно составляет от 480°С до 510°С. Кроме того, в данном случае время перераспределения предпочтительно составляет от 50 с до 70 с.

- как правило, после нанесения покрытия лист обрабатывают в соответствии с известными способами. В частности, лист охлаждают до комнатной температуры.

При такой обработке могут быть получены листы с покрытием, имеющие предел текучести YS по меньшей мере 800 МПа, предел прочности на разрыв по меньшей мере 1180 МПа, общее удлинение по меньшей мере 14% и коэффициент раздачи отверстия HER в соответствии со стандартом ISO 16630:2009 по меньшей мере 30%.

В качестве примера, лист толщиной 1,2 мм, имеющий следующий состав: С=0,18%, Si=1,5%, Mn=2,0%, Nb=0,02%, Мо=0,15%, где остальное составляет железо и примеси, был изготовлен горячей и холодной прокаткой. Теоретическая температура превращения Ms данной стали составляет 386°С, и температура Ас3 составляет 849°С.

Образцы листа подвергали термической обработке отжигом, закалкой и перераспределением, затем оцинковывали или отжигали и оцинковывали, и механические свойства измеряли.

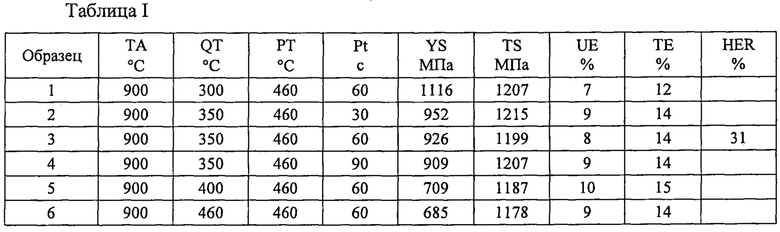

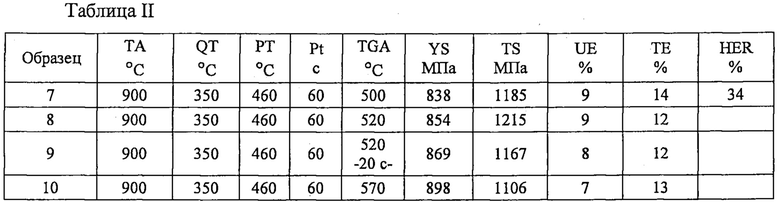

Условия обработки и полученные свойства представлены в таблице I для образцов, которые были оцинкованы, и в таблице II - для образцов, которые были оцинкованы с отжигом.

В этих таблицах ТА является температурой отжига, QT - температурой закалки, РТ - температурой перераспределения, Pt - временем выдержки при температуре перераспределения, TGA - температурой легирования для листов, которые были оцинкованы с отжигом, YS - пределом текучести, TS - пределом прочности на разрыв, UE - равномерным удлинением, ТЕ - общим удлинением и HER - коэффициентом раздачи отверстия, измеренным в соответствии с стандартом ISO 16630:2009.

Для примера 9, «520-20» (TGA) означает, что сталь была при температуре GA 520°С в течение 20 с, в других примерах (7,8 и 10), как только достигается температура GA, далее температура медленно понижается перед конечным охлаждением.

Примеры 1-4 показывают, что при температуре закалки, равной или меньшей, чем 350°С, перераспределение при температуре 460°С при времени перераспределения от 30 с до 90 с оцинкованных листов дает предел текучести, превышающий 800 МПа, предел прочности на разрыв, превышающий 1180 МПа, общее удлинение, превышающее или равное 12%, и коэффициент раздачи отверстия, измеренный в соответствии с стандартом ISO 16630:2009, превышающий 30%.

Примеры, для которых температура закалки превышает Ms, являются сравнительными примерами и/или примерами известного уровня техники. Структура содержит феррит или бейнит и аустенит, и предел текучести составляет значительно меньше 800 МПа.

Примеры 7-10 показывают, что в случае, когда лист является отожженным и оцинкованным, температура легирования должна быть как можно более низкой, чтобы получить общее удлинение 14% и коэффициент раздачи отверстия HER более 30%. В примере 7, микрофотография которого показана на фигуре, содержится 7% остаточного аустенита и 96% суммы мартенсита и бейнита.

Условия обработки и полученные свойства представлены в таблице I для образцов, которые были оцинкованы, и в таблице II - для образцов, которые были оцинкованы с отжигом.

Изобретение относится к способу получения высокопрочного стального листа с покрытием, имеющего предел текучести YS по меньшей мере 800 МПа, предел прочности на разрыв TS по меньшей мере 1180 МПа, общее удлинение по меньшей мере 14% и коэффициент раздачи отверстия HER по меньшей мере 30%. Сталь содержит, % по массе: 0,13%≤С≤0,22%, 1,2%≤Si≤1,8%, 1,8%≤Mn≤2,2%, 0,10%≤Мо≤0,20%, Nb≤0,05%, Al≤0,5%, Ti<0,05%, остальное составляют Fe и неизбежные примеси. Лист отжигают при температуре ТА, превышающей Ас3, но ниже 1000°С, в течение периода времени 30-300 с, затем закаливают охлаждением при температуре QT от 325°С до 375°С, при скорости охлаждения, достаточной для получения структуры, состоящей из аустенита и по меньшей мере 60% мартенсита, причем содержание аустенита таково, что конечная структура может содержать от 3% до 15% остаточного аустенита и от 85% до 97% суммы мартенсита и бейнита, без феррита, причем скорость охлаждения превышает 30°С/с, затем выдерживают лист при температуре закалки QT в течение времени выдержки от 2 с до 8 с, после чего нагревают лист до температуры перераспределения РТ от 430°С до 480°С и выдерживают при данной температуре в течение времени перераспределения Pt от 10 с до 90 с, затем применяют горячее покрытие погружением с последующим охлаждением до комнатной температуры. 2 з. и 11 н.п. ф-лы, 1 ил., 2 табл., 10 пр.

1. Способ получения высокопрочного стального листа с покрытием, имеющего улучшенную прочность и улучшенную формуемость, причем стальной лист с покрытием имеет предел текучести YS по меньшей мере 800 МПа, предел прочности на разрыв TS по меньшей мере 1180 МПа, общее удлинение по меньшей мере 14% и коэффициент раздачи отверстия HER по меньшей мере 30%, посредством термической обработки и покрытия листа, изготовленного из стали, имеющей следующий химический состав, % по массе:

0,13%≤C≤0,22%,

1,2%≤Si≤1,8%,

1,8%≤Mn≤2,2%,

0,10%≤Mo≤0,20%,

Nb≤0,05%,

Al≤0,5%,

Ti<0,05%,

остальное составляют Fe и неизбежные примеси, в котором термическая обработка и покрытие включают следующие стадии:

отжиг листа при температуре отжига ТА, превышающей Ас3, но ниже 1000°С, в течение периода времени 30-300 с,

закалку листа охлаждением его до температуры закалки QT в диапазоне 325-375°C при скорости охлаждения, достаточной для получения структуры, состоящей из аустенита и по меньшей мере 60% мартенсита, причем содержание аустенита таково, что конечная структура, т.е. после термической обработки, покрытия и охлаждения до комнатной температуры, содержит от 3% до 15% остаточного аустенита и от 85% до 97% суммарно мартенсита и бейнита, без феррита, причем скорость охлаждения превышает 30°С/с,

выдерживание листа при температуре закалки QT в течение времени выдержки от 2 с до 8 с,

нагрев листа до температуры PT перераспределения от 430°С до 480°C и выдерживание листа при этой температуре в течение времени перераспределения Pt от 10 с до 90 с,

горячее покрытие листа погружением и охлаждение листа до комнатной температуры.

2. Способ по п. 1, в котором температура закалки QT составляет от 350°С до 375°С.

3. Способ по п. 1, в котором температура перераспределения PT составляет от 435°С до 465°С.

4. Способ по п. 2, в котором температура перераспределения PT составляет от 435°С до 465°С.

5. Способ по любому из пп. 1-4, в котором химический состав стали соответствует по меньшей мере одному из следующих условий:

0,16%≤C≤0,20%,

1,3%≤Si≤1,6%

и

1,9%≤Mn≤2,1%.

6. Способ по любому из пп. 1-4, в котором стадия горячего покрытия погружением является стадией оцинковывания.

7. Способ по любому из пп. 1-4, в котором стадия горячего покрытия погружением является стадией оцинковывания с отжигом, при этом температура сплавления TGA составляет от 480°C до 510°С.

8. Способ по п. 7, в котором время перераспределения Pt составляет от 50 с до 70 с.

9. Способ по п. 1, в котором лист выдерживают при температуре закалки QT в течение времени выдержки от 3 с до 7 с.

10. Стальной лист с покрытием, полученный способом по любому из пп. 1-4, в котором сталь имеет следующий химический состав, % по массе:

0,13%≤C≤0,22%,

1,2%≤Si≤1,8%,

1,8%≤Mn≤2,2%,

0,10%≤Mo≤0,20%,

Nb≤0,05%,

Al≤0,5%,

Ti<0,05%,

остальное составляют Fe и неизбежные примеси, при этом структура содержит от 3% до 15% остаточного аустенита и от 85% до 97% мартенсита и бейнита, без феррита, при этом по меньшей мере одна сторона листа содержит металлическое покрытие, лист имеет предел текучести по меньшей мере 800 МПа, предел прочности по меньшей мере 1180 МПа, общее удлинение по меньшей мере 14% и коэффициент раздачи отверстия HER по меньшей мере 30%.

11. Стальной лист с покрытием по п. 10, в котором химический состав стали соответствует по меньшей мере одному из следующих условий:

0,16%≤C≤0,20%,

1,3%≤Si≤1,6%

и

1,9%≤Mn≤2,1%.

12. Стальной лист с покрытием по п. 10 или 11, в котором по меньшей мере одна сторона с покрытием является оцинкованной.

13. Стальной лист с покрытием по п. 10 или 11, в котором по меньшей мере одна сторона с покрытием является оцинкованной с отжигом.

| ГИДРОЗОЛОУЛОВИТЕЛЬ-ТЕПЛОУТИЛИЗАТОР | 2013 |

|

RU2524970C1 |

| СПОСОБ ОБЕЗВРЕЖИВАНИЯ МАЛО- И СРЕДНЕМИНЕРАЛИЗОВАННЫХ НИЗКОАКТИВНЫХ ЖИДКИХ ОТХОДОВ В ПОЛЕВЫХ УСЛОВИЯХ | 2004 |

|

RU2267176C1 |

| Edmonds D.V | |||

| et al | |||

| "Quenching and partitioning martensite-A novel steel heat treatment", MATERIALS SCIENCE AND ENGINEERING A: STRUCTURAL MATERIALS: PROPERTIES, MICROSTRUCTURES AND PROCESSING, ELSEVIER BV, NL, 2006, vol | |||

| Способ обогащения кислородных руд путем взбалтывания пены | 1911 |

|

SU438A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| RU 2010114212 A, 20.10.2011 | |||

| Thomas G | |||

| et al | |||

| "Alloy design for fundamental study of quenched and partitioned steels", MATERIALS SCIENCE & TECHNOLOGY CONFERENCE & EXHIBITION, COLUMBUS, OH, UNITED STATES, 2011, P | |||

| ЭЛЕКТРИЧЕСКИЙ АККУМУЛЯТОР | 1922 |

|

SU552A1 |

| DE MOOR et al | |||

| "Quench and partitioning response of a Mo-alloyed CMnSi steel", NEW DEVELOPMENTS ON METALLURGY AND APPLICATIONS OF HIGH STRENGTH STEELS: BUENOS AIRES 2008, INTERNATIONAL CONFERENCE, MAY 26-28, HILTON HOTEL, BUENOS AIRES, ARGENTINA, 2008, P.721-730 | |||

| Изложница с суживающимся книзу сечением и с вертикально перемещающимся днищем | 1924 |

|

SU2012A1 |

Авторы

Даты

2019-05-13—Публикация

2015-07-03—Подача