Настоящее изобретение относится к способу производства высокопрочной листовой стали, характеризующейся улучшенными прочностью, тягучестью и формуемостью, и к сталям, полученным при использовании данного способа.

Для изготовления различных единиц оборудования, таких как детали элементов конструкции кузова и панелей кузова для механических транспортных средств, обычным является использование листов, изготовленных из ОР-(двухфазные)-сталей или TRIP-(c пластичностью, обусловленной мартенситным превращением)-сталей.

Например, такие стали, которые включали мартенситную структуру и/или остаточный аустенит, и которые содержат приблизительно 0,2% С, приблизительно 2% Mn, приблизительно 1,7% Si, характеризуются пределом текучести при растяжении, составляющим приблизительно 750 МПа, пределом прочности при растяжении, составляющим приблизительно 980 МПа, и полным относительным удлинением, составляющим более, чем 8%. Данные листы производят в технологической линии непрерывного отжига в результате закалки от температуры отжига, большей, чем температура превращения Асз, вплоть до перестаривания выше температуры превращения Ms и сохранения листа при данной температуре в течение заданного времени.

Для уменьшения массы автомобиля в целях улучшениях его коэффициента полезного действия по топливу с учетом сохранения окружающей среды в глобальных масштабах желательно иметь листы, характеризующиеся улучшенными пределами текучести и прочности при растяжении. Но такие листы также должны характеризоваться хорошей тягучестью и хорошей формуемостью, а говоря более конкретно, хорошей пригодностью к отбортовке внутренних кромок.

В данном отношении желательно иметь листы, характеризующиеся пределом текучести при растяжении YS, заключенным в пределах от 830 МПа до 1100 МПа, предпочтительно составляющим по меньшей мере 850 МПа, пределом прочности при растяжении TS, составляющим по меньшей мере 1180 МПа, полным относительным удлинением, составляющим по меньшей мере 12%, а предпочтительно по меньшей мере 14%, и коэффициентом раздачи отверстия HER, в соответствии с документом ISO standard 16630:2009 составляющим более, чем 30%. Как это необходимо подчеркнуть, вследствие различий в методах измерения значения коэффициента раздачи отверстия, соответствующие стандарту ISO standard, очень сильно отличаются от значений коэффициента раздачи отверстия λ, соответствующих документу JFS Т 1001 (Japan Iron and Steel Federation standard), и не могут быть с ними сопоставлены. Предел прочности при растяжении TS и полное относительное удлинение ТЕ измеряют в соответствии с документом ISO standard ISO 6892-1, опубликованным в октябре 2009 года. Вследствие различий в методах измерения, в частности, вследствие различий в геометрии использующихся образцов, значения полного относительного удлинения ТЕ, измеренные в соответствии со стандартом ISO standard, очень сильно отличаются от значений полного относительного удлинения, измеренных в соответствии с документом JIS Z 2201-05 standard, в частности, будучи меньшими в сопоставлении с ними.

Поэтому цель настоящего изобретения заключается в предложении такого листа и способа его производства.

Исходя из данной цели изобретение относится к способу производства листовой стали, обладающей микроструктурой, состоящей из от 71% до 91% суммарного количества мартенсита и бейнита, от 9% до 13% остаточного аустенита и, самое большее, 20% феррита, при этом способ включает следующие далее последовательные стадии:

- получение холоднокатаной листовой стали, при этом химический состав стали включает в % (масс.):

0,13% ≤ С ≤ 0,22%,

1,2% ≤ Si ≤ 2,3%,

0,02% ≤ Al ≤ 1,0%,

причем 1,25% ≤ Si + Al ≤ 2,35%,

2,4% ≤ Mn ≤ 3%,

Ti ≤ 0,05%,

Nb ≤ 0,05%,

при этом остаток представляет собой Fe и неизбежные примеси,

- отжиг листовой стали при температуре отжига Та таким образом, чтобы получить структуру, содержащую от 80% до 100% аустенита и от 0% до 20% феррита,

- закалка листа при скорости охлаждения, заключенной в пределах от 20°С/сек до 50°С/сек, вплоть до температуры закалки QT в диапазоне от 240°С до 310°С,

- нагревание листа вплоть до температуры распределения РТ в диапазоне от 400°С до 465°С и сохранение листа при данной температуре в течение времени распределения Pt в диапазоне от 50 сек до 250 сек,

- незамедлительное охлаждение листа вплоть до комнатной температуры.

Предпочтительно стадия получения холоднокатаной листовой стали включает:

- горячую прокатку листа, изготовленного из указанной стали, для получения горячекатаной листовой стали,

- скатывание указанной горячекатаной листовой стали в рулон при температуре Тс, заключенной в пределах от 500°С до 730°С,

- холодную прокатку указанной горячекатаной листовой стали для получения указанной холоднокатаной листовой стали.

В соответствии с одним конкретным вариантом осуществления стадия получения указанной холоднокатаной листовой стали, кроме того, включает между сматыванием в рулон и холодной прокаткой проведение отжига в камерной печи при температуре, заключенной в пределах от 500°С до 650°С, в течение периода времени в диапазоне от 300 секунд до 12 часов.

В соответствии с еще одним конкретным вариантом осуществления стадия получения указанной холоднокатаной листовой стали, кроме того, включает между сматыванием в рулон и холодной прокаткой проведение медленного охлаждения горячекатаной листовой стали от температуры сматывания в рулон до комнатной температуры в течение периода времени, заключенного в пределах от 5 до 7 дней.

Предпочтительно подвергнутый закалке лист непосредственно перед нагреванием до температуры распределения РТ обладает структурой, состоящей из от 10 до 40% аустенита, от 60% до 90% мартенсита и от 0% до 20% феррита.

В соответствии с одним конкретным вариантом осуществления температура закалки QT заключена в пределах от 240°С до 270°С, а температура распределения РТ заключена в пределах от 440°С до 460°С.

В соответствии с еще одним конкретным вариантом осуществления температура закалки QT заключена в пределах от 290°С до 320°С, а температура распределения РТ заключена в пределах от 400°С до 425°С.

Предпочтительно химический состав стали удовлетворяет по меньшей мере одному из следующих далее условий: С ≥ 0,16%, С ≤ 0,20%, Si ≥ 2,0%, Si ≤ 2,2%, Mn ≥ 2,6%, Mn ≤ 2,8%.

Предпочтительно после закалки листа до температуры закалки QT и до нагрева листа до температуры распределения РТ лист выдерживают при температуре закалки QT в течение времени выдерживания, заключенного в пределах от 2 сек до 8 сек, предпочтительно от 3 сек до 7 сек.

Предпочтительно время распределения Pt находится в диапазоне от 50 до 200 сек.

В особенности изобретение относится к способу производства листовой стали, обладающей микроструктурой, состоящей из от 71% до 91% суммарного количества мартенсита и бейнита, от 9% до 13% остаточного аустенита и, самое большее, 20% феррита, где способ включает следующие далее последовательные стадии:

- получение холоднокатаной листовой стали, при этом химический состав стали включает в % (масс.):

0,13% ≤ С ≤ 0,22%,

1,2% ≤ Si ≤ 2,3%,

0,02% ≤ Al ≤ 1,0%,

причем 1,25% ≤ Si + Al ≤ 2,35%,

2,4% ≤ Mn ≤ 3%,

Ti < 0,05%,

Nb < 0,05%,

при этом остаток представляет собой Fe и неизбежные примеси,

- отжиг листовой стали при температуре отжига ТА таким образом, чтобы получить структуру, содержащую от 80% до 100% аустенита и от 0% до 20% феррита,

- закалка листа при скорости охлаждения, заключенной в пределах от 20°С/сек до 50°С/сек, вплоть до температуры закалки QT в диапазоне от 240°С до 270°С,

- нагревание листа вплоть до температуры распределения РТ в диапазоне от 440°С до 460°С и сохранение листа при температуре распределения РТ в течение времени распределения Pt в диапазоне от 50 сек до 250 сек,

- незамедлительное охлаждение листа вплоть до комнатной температуры.

Изобретение также относится к способу производства листовой стали, обладающей микроструктурой, состоящей из от 71% до 91% суммарного количества мартенсита и бейнита, от 9% до 13% остаточного аустенита и, самое большее, 20% феррита, где способ включает следующие далее последовательные стадии:

- получение холоднокатаной листовой стали, при этом химический состав стали включает в % (масс.):

0,13% ≤ С ≤ 0,22%,

1,2% ≤ Si ≤ 2,3%,

0,02% ≤ Al ≤ 1,0%,

причем 1,25% ≤ Si + Al ≤ 2,35%,

2,4% ≤ Mn ≤ 3%,

Ti < 0,05%,

Nb < 0,05%,

при этом остаток представляет собой Fe и неизбежные примеси,

- отжиг листовой стали при температуре отжига ТА таким образом, чтобы получить структуру, содержащую от 80% до 100% аустенита и от 0% до 20% феррита,

- закалка листа при скорости охлаждения в диапазоне от 20°С/сек до 50°С/сек вплоть до температуры закалки QT в диапазоне от 290°С до 320°С,

- нагревание листа вплоть до температуры распределения РТ в диапазоне от 400°С до 425°С и сохранение листа при температуре распределения РТ в течение времени распределения Pt в диапазоне от 50 сек до 250 сек,

- незамедлительное охлаждение листа вплоть до комнатной температуры.

Изобретение также относится к листовой стали, где химический состав стали включает в % (масс.):

0,13% ≤ С ≤ 0,22%,

1,2% ≤ Si ≤ 2,3%,

0,02% ≤ Al ≤ 1,0%,

при этом 1,25% ≤ Si + Al ≤ 2,35%,

2,4% ≤ Mn ≤ 3%,

Ti ≤ 0,05%,

Nb ≤ 0,05%,

причем остаток представляет собой Fe и неизбежные примеси,

обладающей микроструктурой, состоящей в процентных долях площади поверхности из:

- от 71% до 91% мартенсита и бейнита,

- от 9% до 13% остаточного аустенита,

- самое большее, 20% феррита,

при этом лист характеризуется пределом текучести при растяжении, заключенным в пределах от 850 до 1100 МПа, пределом прочности при растяжении, составляющим по меньшей мере 1180 МПа, полным относительным удлинением, составляющим по меньшей мере 12%, и коэффициентом раздачи отверстия HER, составляющим по меньшей мере 30%.

В соответствии с одним конкретным вариантом осуществления полное относительное удлинение ТЕ составляет по меньшей мере 14%, и/или коэффициент раздачи отверстия HER составляет более, чем 40%.

Химический состав стали необязательно может удовлетворять по меньшей мере одному из следующих далее условий: С ≥ 0,16%, С ≤ 0,20%, Si ≥ 2,0%, Si ≤ 2,2%, Mn ≥ 2,6% и Mn ≤ 2,8%.

Предпочтительно уровень содержания С CRA% в остаточном аустените заключен в пределах от 0,9% до 1,2%.

В соответствии с одним конкретным вариантом осуществления остаточный аустенит включает глыбообразный остаточный аустенит, характеризующийся аспектным соотношением, заключенным в пределах от 2 до 4, и пленочный остаточный аустенит, характеризующийся аспектным соотношением, заключенным в пределах от 5 до 8.

Предпочтительно микроструктура содержит от 5,5% до 10,5% пленочного остаточного аустенита.

В соответствии с одним вариантом осуществления на лист наносят металлическое покрытие, изготовленное в результате осуществления способа электроосаждения или вакуумного осаждения.

В особенности изобретение относится к листовой стали, где химический состав стали включает в % (масс.):

0,13% ≤ С ≤ 0,22%,

1,2% ≤ Si ≤ 2,3%,

0,02% ≤ Al ≤ 1,0%,

при этом 1,25% ≤ Si + Al ≤ 2,35%,

2,4% ≤ Mn ≤ 3%,

Ti ≤ 0,05%,

Nb ≤ 0,05%,

причем остаток представляет собой Fe и неизбежные примеси,

обладающей микроструктурой, состоящей в процентных долях площади поверхности из:

- от 71% до 91% мартенсита и бейнита,

- от 9% до 13% остаточного аустенита,

- самое большее, 20% феррита,

где остаточный аустенит включает глыбообразный остаточный аустенит, характеризующийся аспектным соотношением, заключенным в пределах от 2 до 4, и пленочный остаточный аустенит, характеризующийся аспектным соотношением, заключенным в пределах от 5 до 8,

при этом лист характеризуется пределом текучести при растяжении, заключенным в пределах от 850 до 1100 МПа, пределом прочности при растяжении, составляющим по меньшей мере 1180 МПа, полным относительным удлинением, составляющим по меньшей мере 14%, и коэффициентом раздачи отверстия HER, составляющим по меньшей мере 30%.

Теперь изобретение будет описываться подробно, но без введения ограничений.

Композиция стали, соответствующей изобретению, содержит в массовых процентах:

- от 0,13 до 0,22% углерода для обеспечения наличия удовлетворительной прочности и улучшения стабильности остаточного аустенита, что необходимо для получения достаточного относительного удлинения. Предпочтительно уровень содержания углерода является большим или равным 0,16%, а предпочтительно меньшим или равным 0,20%. В случае чрезмерно высокого уровня содержания углерода горячекатаный лист будет чрезмерно твердым для холодной прокатки, а свариваемость будет недостаточной. В случае уровня содержания углерода, составляющего менее, чем 0,13%, уровни пределов текучести и прочности при растяжении не достигнут, соответственно, 850 и 1180 МПа.

- от 2,4% до 3%, а предпочтительно более, чем 2,6% и предпочтительно менее, чем 2,8%, марганца. Минимум определяют для достижения достаточной прокаливаемости в целях получения микроструктуры, содержащей по меньшей мере 71% мартенсита и бейнита, и предела прочности при растяжении, составляющего более, чем 1180 МПа. Максимум определяют во избежание возникновения проблем, связанных с ликвацией, которые являются вредными с точки зрения тягучести.

- от 1,2% до 2,3% кремния в целях стабилизации аустенита для получения упрочнения твердого раствора и задерживания образования карбидов во время перестаривания без образования оксидов кремния на поверхности листа, что было бы вредным с точки зрения пригодности к нанесению покрытия. Предпочтительно уровень содержания кремния является большим или равным 1,9%, еще более предпочтительно большим или равным 2,0%. Увеличенное количество кремния улучшает коэффициент раздачи отверстия. Предпочтительно уровень содержания кремния является меньшим или равным 2,2%. Уровень содержания кремния, составляющий более, чем 2,3%, будет приводить к образованию оксидов кремния на поверхности.

- от 0,02% до 1,0% алюминия. Алюминий добавляют для раскисления жидкой стали, и он увеличивает эксплуатационную надежность способа изготовления, в частности, уменьшает вариации доли аустенита при варьировании температуры отжига. Максимальный уровень содержания алюминия определяют для предотвращения увеличения температуры превращения Ас3 до температуры, которая сделала бы отжиг более затруднительным. Алюминий, как и кремний, задерживает образование карбидов во время перераспределения углерода из мартенсита в аустенит, представляющего собой результат перестаривания. Для задерживания образования карбидов минимальный уровень содержания Al + Si должен составлять 1,25%. Максимальный уровень содержания Al + Si должен составлять 2,35%.

Остаток представляет собой железо и остаточные элементы, представляющие собой результат осуществления сталеплавильного производства. В данном отношении Ni, Cr, Mo, Cu, Nb, Ti, V, В, S, Р и N по меньшей мере рассматриваются в качестве остаточных элементов, которые представляют собой неизбежные примеси. Поэтому их уровни содержания составляют менее, чем 0,05% для Ni, 0,05% для Cr, 0,02% для Мо, 0,03% для Cu, 0,007% для V, 0,0010% для В, 0,005% для S, 0,02% для Р и 0,010% для N. Уровень содержания Nb ограничивается значением 0,05%, а уровень содержания Ti ограничивается значением 0,05%, поскольку выше данных значений будут образовываться крупные выделения, и формуемость стали ухудшится, что делает более труднодостижимой цель в виде 12% для полного относительного удлинения.

Горячекатаный лист, имеющий толщину в диапазоне от 2 до 5 мм, может быть произведен из данной стали известным образом. В рамках одного примера температура повторного нагрева до прокатки может находиться в диапазоне от 1200°С до 1280°С, предпочтительно составлять приблизительно 1250°С, температура окончательной прокатки предпочтительно составляет менее, чем 850°С, температура начала охлаждения составляет менее, чем 800°С, температура прекращения охлаждения находится в диапазоне от 570°С до 590°С, и охлаждение проводят при температуре, предпочтительно заключенной в пределах от 500°С до 730°С.

После горячей прокатки лист подвергают термической обработке в целях уменьшения деформации в стали и поэтому улучшения прокатываемости при холодной прокатке горячекатаной и скатанной в рулон листовой стали.

В соответствии с одним первым вариантом осуществления данная термическая обработка представляет собой отжиг в камерной печи. В данном варианте осуществления горячекатаную и скатанную в рулон листовую сталь подвергают отжигу в камерной печи при температуре в диапазоне от 500°С до 650°С в течение периода времени в диапазоне от 300 секунд до 12 часов, предпочтительно от 4 часов до 12 часов.

В соответствии с одним вторым вариантом осуществления термическая обработка представляет собой медленное охлаждение от температуры сматывания в рулон до комнатной температуры при скорости охлаждения, такой чтобы лист охлаждался бы от температуры сматывания в рулон до комнатной температуры в течение времени охлаждения, заключенного в пределах от 5 до 7 дней.

Горячекатаный лист может быть подвергнут травлению и холодной прокатке для получения холоднокатаного листа, имеющего толщину в диапазоне от 0,5 мм до 2,5 мм.

После этого лист подвергают термической обработке в технологической линии непрерывного отжига.

Термическая обработка включает стадии:

- отжига листа при температуре отжига Та таким образом, чтобы по завершении стадии отжига сталь обладала бы структурой, содержащей по меньшей мере 80% аустенита, предпочтительно по меньшей мере 95% и вплоть до 100%. Специалисты в соответствующей области техники знают то, как определить температуру отжига Та на основании дилатометрических испытаний. Предпочтительно температура отжига Та составляет, самое большее, Ас3 + 50°С в целях ограничения огрубления аустенитных зерен. Еще более предпочтительно температура отжига Та составляет, самое большее, Ас3. Символ Ас3 обозначает температуру начала и конца превращения в аустенит во время стадии нагрева. Лист сохраняют при температуре отжига, то есть, сохраняют в диапазоне от TA - 5°С до TA + 10°С, в течение времени отжига tA, достаточного для гомогенизирования химического состава. Данное время отжига tA предпочтительно составляет более, чем 60 сек, но не должно составлять более, чем 300 сек.

- закалки листа вплоть до температуры закалки QT, меньшей, чем температура превращения Ms аустенита, при скорости охлаждения, достаточно большой для избегания образования новых феррита и бейнита. Скорость охлаждения заключена в пределах от 20°С/сек до 50°С/сек. Действительно, скорость охлаждения, составляющая менее, чем 20°С/сек, приводила бы к образованию феррита и не давала бы возможности получить предел прочности при растяжении, составляющий по меньшей мере 1180 МПа. Температура закалки находится в диапазоне от 240°С до 320°С в целях получения структуры, содержащей от 10 до 40% аустенита, от 60% до 90% мартенсита и от 0% до 20% феррита, при данной температуре QT непосредственно после охлаждения. В случае температуры закалки QT, составляющей менее, чем 240°С, доля распределенного мартенсита в конечной структуре будет чрезмерно большой для стабилизации достаточного количества остаточного аустенита, составляющего более, чем 9%, таким образом, полное относительное удлинение не достигнет 12%. Помимо этого, в случае температуры закалки QT, составляющей более, чем 320°С, доля распределенного мартенсита будет чрезмерно маленькой для получения желательных пределов прочности и текучести при растяжении.

- необязательного выдерживания подвергнутого закалке листа при температуре закалки в течение времени выдерживания, заключенного в пределах от 2 сек до 8 сек, предпочтительно от 3 сек до 7 сек.

- повторного нагрева листа от температуры закалки вплоть до температуры распределения РТ в диапазоне от 400°С до 465°С. Скорость повторного нагрева может быть высокой в случае проведения повторного нагрева при использовании индукционного нагревателя. В случае температуры распределения РТ, составляющей менее, чем 400°С, относительное удлинение будет неудовлетворительным.

- сохранения листа при температуре распределения РТ в течение периода времени в диапазоне от 50 сек до 250 сек.

- непосредственно после данной стадии сохранения охлаждения листа до комнатной температуры при скорости охлаждения, предпочтительно составляющей более, чем 1°С/сек, например, находящейся в диапазоне от 2°С/сек до 20°С/сек.

В дополнение к этому, в случае температуры закалки QT, заключенной в пределах от 240°С до 270°С, температура распределения РТ будет заключена в пределах от 440°С до 460°С.Данный первый вариант осуществления делает возможным достижение намеченных механических свойств для заданной композиции в очень широком диапазоне времен отжига и распределения и поэтому является очень стабильным при варьировании скорости технологической линии. В частности, данный первый вариант осуществления обеспечивает прохождение серьезного отпуска мартенсита, что в результате приводит к получению больших значений предела текучести при растяжении и коэффициента раздачи отверстия.

В случае температуры закалки QT, заключенной в пределах от 290°С до 320°С, температура распределения РТ будет заключена в пределах от 390°С до 425°С.Данный второй вариант осуществления делает возможным получение целевых механических свойств в широком диапазоне времен отжига и распределения.

В дополнение к этому, данные два варианта осуществления делают возможным достижение полного относительного удлинения, составляющего по меньшей мере 14%, в соответствии с описанием изобретения, более подробно представленным ниже в настоящем документе.

Данная обработка делает возможным получение конечной структуры, то есть, после распределения и охлаждения до комнатной температуры, состоящей из:

- остаточного аустенита, характеризующегося процентной долей площади поверхности, заключенной в пределах от 9% до 13%,

- мартенсита и бейнита, характеризующихся процентной долей площади поверхности в диапазоне от 71% до 91%, предпочтительно от 82% до 91%,

- самое большее, 20% феррита, предпочтительно, самое большее, 5%.

Доля остаточного аустенита, составляющая по меньшей мере 9%, делает возможным получение полного относительного удлинения, составляющего по меньшей мере 12%, а доля мартенсита и бейнита, составляющая по меньшей мере 71%, делает возможным получение предела прочности при растяжении, составляющего по меньшей мере 1180 МПа.

Остаточный аустенит может включать глыбообразный остаточный аустенит и пленочный остаточный аустенит, расположенные между пакетным мартенситом.

Глыбообразный остаточный аустенит характеризуется средним аспектным соотношением, заключенным в пределах от 2 до 4. Пленочный остаточный аустенит характеризуется средним аспектным соотношением, заключенным в пределах от 5 до 8.

Аспектные соотношения для каждого вида остаточного аустенита, выбираемого из глыбообразного и пленочного остаточных аустенитов, определяют в отношении конечного листа в результате декапирования при использовании реактива Клемма, после этого проведения наблюдения на по меньшей мере 10 микрофотографиях с увеличением 500 и выполнения анализа изображений на микрофотографиях для идентифицирования N компонентов (i) остаточного аустенита. Определяют максимальный (Imax) и минимальный (Imin) размеры каждого компонента (i) и рассчитывают аспектное соотношение для каждого отдельного компонента (i) в виде (Imax)i/(Imin)i в общей совокупности из N компонентов. Среднее аспектное соотношение рассчитывают в виде среднего арифметического значения для N отдельных значений (Imax)i/(Imin)i.

Предпочтительно микроструктура содержит от 5,5% до 10,5% пленочного остаточного аустенита и, самое большее, 7,5% глыбообразного аустенита. Пленочный остаточный аустенит является более стабильным, чем глыбообразный аустенит и не превращается быстро в мартенсит во время деформирования.

Данные признаки в особенности будут получать в случае температуры закалки QT, заключенной в пределах от 240°С до 270°С, и температуры распределения РТ, заключенной в пределах от 440°С до 460°С, или в случае температуры закалки QT, заключенной в пределах от 290°С до 320°С, и температуры распределения РТ, заключенной в пределах от 390°С до 425°С.

Данные признаки делают возможным получение полного относительного удлинения ТЕ, составляющего по меньшей мере 14%, в комбинации с пределом текучести при растяжении YS, заключенным в пределах от 850 до 1100 МПа, пределом прочности при растяжении, составляющим по меньшей мере 1180 МПа, и коэффициентом раздачи отверстия HER, в соответствии с документом ISO standard 16630:2009 составляющим по меньшей мере 30%.

Помимо этого, средний размер глыб бейнита или мартенсита предпочтительно составляет 10 мкм и менее.

Кроме того, данная обработка делает возможным получение увеличенного уровня содержания С в остаточном аустените, который составляет по меньшей мере 0,9%, предпочтительно даже по меньшей мере 1,0%, и доходит вплоть до 1,2%.

При использовании такой обработки могут быть получены листы, характеризующиеся пределом текучести при растяжении YS, заключенным в пределах от 850 до 1100 МПа, пределом прочности при растяжении, составляющим по меньшей мере 1180 МПа, полным относительным удлинением, составляющим по меньшей мере 12%, и коэффициентом раздачи отверстия HER, в соответствии с документом ISO standard 16630:2009 составляющим по меньшей мере 30%.

Кроме того, в случае температуры закалки QT, заключенной в пределах от 240°С до 270°С, и температуры распределения РТ, заключенной в пределах от 440°С до 460°С, или в случае температуры закалки QT, заключенной в пределах от 290°С до 320°С, и температуры распределения РТ, заключенной в пределах от 390°С до 425°С, будут получены листы, характеризующиеся пределом текучести при растяжении YS, заключенным в пределах от 850 до 1100 МПа, пределом прочности при растяжении, составляющим по меньшей мере 1180 МПа, полным относительным удлинением, составляющим по меньшей мере 14%, и коэффициентом раздачи отверстия HER, в соответствии с документом ISO standard 16630:2009 составляющим по меньшей мере 30%.

Листовая сталь, полученная таким образом, может быть использована в виде листов без нанесенного покрытия или может быть подвергнута нанесению металлического покрытия, такого как в случае цинка или цинкового сплава, произведенного в результате электроосаждения или вакуумного осаждения.

Примеры:

Листы, полученные из стали, характеризующейся композицией, содержащей 0,163% С, 2,05% Si, 2,7% Mn и 0,02% Al, при этом остаток представляет собой Fe и примеси, производили в результате горячей прокатки с последующим сматыванием в рулон при 730°С. Горячекатаные листы подвергали отжигу в камерной печи при 650°С в течение 10 часов, после этого травлению и холодной прокатке для получения листов, имеющих толщину 1,6 мм. Температуры Ac1, Ас3 и Ms для стали определили в результате проведения дилатометрических испытаний в виде Ac1=780°С, Ас3=900°С и Ms=330°С.

Несколько листов подвергали термической обработке в результате отжига при температуре Та в течение периода времени tA, закалки при температуре QT при скорости охлаждения 45°С/сек, повторному нагреванию при температуре распределения РТ и сохранению при температуре распределения РТ в течение времени распределения Pt, после этого незамедлительному охлаждению до комнатной температуры.

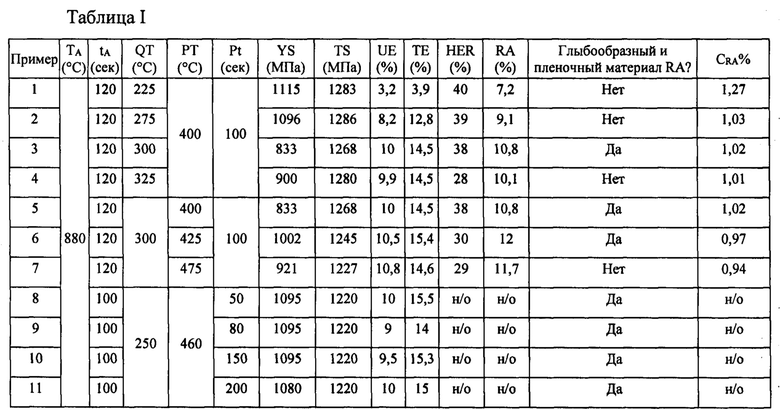

В приведенных ниже таблицах TA представляет собой температуру отжига, tA представляет собой время отжига, QT представляет собой температуру закалки, РТ представляет собой температуру распределения, Pt представляет собой время сохранения при температуре распределения, YS представляет собой предел текучести при растяжении, TS представляет собой предел прочности при растяжении, UE представляет собой равномерное относительное удлинение, ТЕ представляет собой полное относительное удлинение, a HER представляет собой коэффициент раздачи отверстия, измеренный в соответствии со стандартом ISO standard. RA представляет собой долю остаточного аустенита в микроструктуре, a CRA% представляет собой уровень содержания С в остаточном аустените. Столбец «Глыбообразный и пленочный материал RA?» указывает на содержание структурой глыбообразного или пленочного остаточного аустенита.

Все примеры относятся к листам без нанесенного покрытия.

Условия проведения термической обработки и полученные свойства приводятся в таблице I.

Подчеркнутые значения не соответствуют изобретению.

Как это демонстрируют примеры от 1 до 4, только температура закалки в диапазоне от 240°С до 320°С делает возможным получение предела текучести при растяжении в диапазоне от 830 до 1100 МПа, предела прочности при растяжении, составляющего по меньшей мере 1180 МПа, полного относительного удлинения, составляющего по меньшей мере 12%, и коэффициента раздачи отверстия, составляющего по меньшей мере 30%.

Как это демонстрирует сопоставление примеров от 5 до 7, только температура распределения РТ, заключенная в пределах от 400°С до 465°С, делает возможным получение предела текучести при растяжении в диапазоне от 830 до 1100 МПа, предела прочности при растяжении, составляющего по меньшей мере 1180 МПа, полного относительного удлинения, составляющего по меньшей мере 12%, и коэффициента раздачи отверстия, составляющего по меньшей мере 30%, в то время как температура распределения РТ, составляющая более, чем 465°С, вызывает образование большой доли свежего мартенсита, что приводит к получению коэффициента раздачи отверстия, составляющего менее, чем 30%.

Как это, кроме того, демонстрируют данные примеры от 1 до 7, в случае температуры закалки QT, заключенной в пределах от 290°С до 320°С, и температуры распределения РТ, заключенной в пределах от 400°С до 425°С, может быть достигнуто полное относительное удлинение, составляющее более, чем 14%. В противоположность этому, пример 2, подвергнутый закалке при температуре 275°С, не обеспечивает достижения полного относительного удлинения 14%.

Как это демонстрируют примеры от 8 до И, целевые свойства могут быть получены в широком диапазоне времен распределения, а, говоря более конкретно, полученные механические свойства являются очень стабильными при изменении времени распределения.

В числе примеров 1-11 только примеры 3, 5, 6 и 8-11 содержат глыбообразный остаточный аустенит, характеризующийся аспектным соотношением, заключенным в пределах от 2 до 4, и пленочный остаточный аустенит, характеризующийся аспектным соотношением, заключенным в диапазоне от 5 до 8. Поверхностная доля пленочного остаточного аустенита по отношению к совокупной микроструктуре заключена в пределах от 5,5% до 10,5% для примеров 3, 5, 6 и 8-11. В противоположность этому, примеры 1, 2,4 и 7 содержат только глыбообразный остаточный аустенит.

Как это, кроме того, демонстрируют данные примеры, в случае температуры закалки QT, заключенной в пределах от 240°С до 270°С, и температуры распределения РТ, заключенной в пределах от 440°С до 460°С, будет получено полное относительное удлинение, составляющее по меньшей мере 14%.

В дополнение к этому, как это демонстрируют данные примеры, в случае температуры закалки QT, заключенной в пределах от 240°С до 270°С, и температуры распределения РТ, заключенной в пределах от 440°С до 460°С, могут быть получены очень большие значения предела текучести при растяжении. Данные большие значения обуславливаются важным отпуском мартенсита благодаря низкому значению температуры закалки QT и высокому значению температуры распределения РТ.

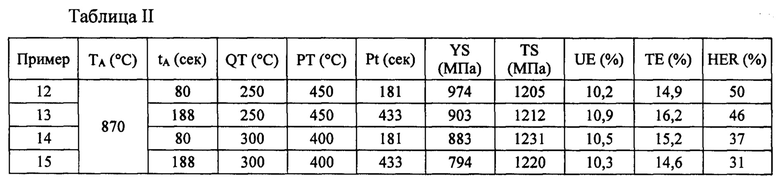

Были проведены дополнительные испытания для исследования воздействия скорости технологической линии на механические свойства листа во время изготовления, то есть, стабильности данных механических свойств при вариациях скорости технологической линии.

Данные испытания проводили в технологической линии, характеризующейся минимальной скоростью технологической линии 50 м/мин и максимальной скоростью технологической линии 120 м/мин, при конфигурировании секций томления и распределения таким образом, чтобы максимальные время томления и время распределения, достигаемые при минимальной скорости технологической линии, составляли бы, соответственно, 188 сек и 433 сек, а минимальные время томления и время распределения, достигаемые при максимальной скорости технологической линии, составляли бы, соответственно, 79 сек и 181 сек.

Испытания проводили при использовании минимальной и максимальной скоростей технологической линии при температуре закалки QT 250°С и температуре распределения РТ 450°С или при температуре закалки QT 300°С и температуре распределения РТ 400°С.

Условия проведения термической обработки и полученные свойства приводятся в таблице П.

Как это демонстрируют данные результаты, в случае температуры закалки QT 250°С и температуры распределения РТ 450°С скорость технологической линии будет оказывать незначительное воздействие на качество полученных механических свойств, так что целевые свойства могут быть получены во всем диапазоне скоростей технологической линии. Как это также демонстрируют данные результаты, способ изготовления является эксплуатационно очень надежным в отношении вариаций скорости технологической линии.

Результаты, полученные в случае температуры закалки QT 300°С и температуры распределения РТ 400°С, являются подобными, даже для предела текучести при растяжении, несколько меньшего, чем целевое значение 850 МПа, при чрезмерно маленькой скорости технологической линии и, следовательно, времени распределения, составляющего более, чем 250 сек.

Как это, кроме того, демонстрируют данные результаты, в случае температуры закалки QT, заключенной в пределах от 290°С до 320°С, и температуры распределения РТ, заключенной в пределах от 400°С до 425°С, или в случае температуры закалки QT, заключенной в пределах от 240°С до 270°С, и температуры распределения РТ, заключенной в пределах от 440°С до 460°С, может быть достигнуто полное относительное удлинение, составляющее более, чем 14%.

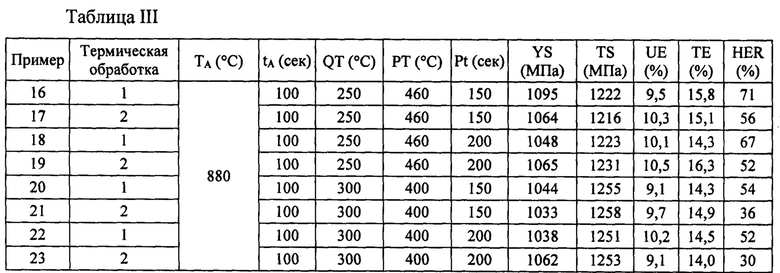

Кроме того, были проведены испытания для оценки эффекта от термической обработки, проведенной между стадиями сматывания в рулон и холодной прокатки.

Были проведены испытания при использовании термической обработки, включающей отжиг в камерной печи при температуре 650°С, (термическая обработка 1) или при использовании термической обработки, включающей медленное охлаждение горячекатаной листовой стали от температуры сматывания в рулон до комнатной температуры в течение периода времени в 7 дней, (термическая обработка 2).

Испытания от 16 до 19 в приведенной ниже таблице III были проведены при использовании температуры закалки QT 250°С и температуры распределения РТ 460°С, при этом время распределения составляло либо 150 сек (примеры 16 и 17), либо 200 сек (примеры 18 и 19).

Испытания от 20 до 23 в приведенной ниже таблице III были проведены при использовании температуры закалки QT 300°С и температуры распределения РТ 400°С, при этом время распределения составляло либо 150 сек (примеры 20 и 21), либо 200 сек (примеры 22 и 23).

Примеры 16-23 содержат глыбообразный остаточный аустенит, характеризующийся аспектным соотношением, заключенным в пределах от 2 до 4, и пленочный остаточный аустенит, характеризующийся аспектным соотношением, заключенным в пределах от 5 до 8, при этом поверхностная доля пленочного остаточного аустенита по отношению ко всей микроструктуре заключена в пределах от 5,5% до 10,5%.

Как это демонстрируют данные испытания, целевые механические свойства будут получены при использовании способа, соответствующего изобретению, в случае термической обработки, проводимой между стадиями сматывания в рулон и холодной прокатки, в виде отжига в камерной печи или медленного охлаждения.

Как это, кроме того, подтверждают данные испытания, температура закалки QT, заключенная в пределах от 240°С до 270°С, и температура распределения РТ, заключенная в пределах от 440°С до 460°С, или температура закалки QT, заключенная в пределах от 290°С до 320°С, и температура распределения РТ, заключенная в пределах от 400°С до 425°С, делают возможным получение исключительно удовлетворительных механических свойств, в частности, полного относительного удлинения, составляющего более, чем 14%.

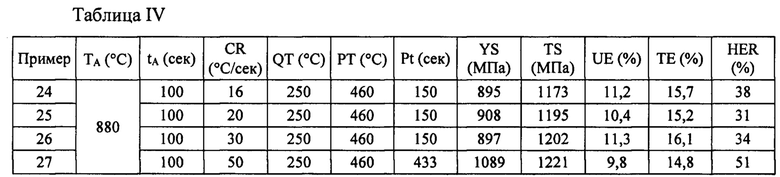

Также были проведены испытания в целях определения минимальной скорости охлаждения для закалки до температуры закалки QT.

Условия проведения термической обработки и полученные свойства приводятся в таблице IV.

В данной таблице символ CR обозначает скорость охлаждения.

Как это демонстрируют данные результаты, в случае скорости охлаждения, составляющей менее, чем 20°С/сек, будет получен предел прочности при растяжении, составляющий менее, чем 1180 МПа, в то время как механические свойства будут удовлетворительными в случае скорости охлаждения, заключенной в пределах от 20°С/сек до 50°С/сек.

Изобретение относится к области металлургии. Способ производства листовой стали, обладающей микроструктурой, состоящей из от 71 до 91% суммарного количества мартенсита и бейнита, от 9 до 13% остаточного аустенита и, самое большее, 20% феррита, включает получение холоднокатаной листовой стали, при этом химический состав стали содержит в мас.%: 0,13% ≤ С ≤ 0,22%, 1,2% ≤ Si ≤ 2,3%, 0,02% ≤ Al ≤ 1,0%, причем 1,25% ≤ Si + Al ≤ 2,35%, 2,4% ≤ Mn ≤ 3%, Ti < 0,05%, Nb < 0,05%, при этом остаток представляет собой Fe и неизбежные примеси, отжиг листовой стали при температуре отжига ТА таким образом, чтобы получить структуру, содержащую от 80 до 100% аустенита и от 0 до 20% феррита, - закалку листа при скорости охлаждения, заключенной в пределах от 20 до 50°С/с, вплоть до температуры закалки QT в диапазоне от 240 до 310°С, - нагревание листа вплоть до температуры распределения РТ в диапазоне от 400 до 465°С и сохранение листа при данной температуре в течение периода времени Pt в диапазоне от 50 до 250 с, - незамедлительное охлаждение листа вплоть до комнатной температуры. 4 н. и 26 з.п. ф-лы, 4 табл.

1. Способ производства листовой стали, обладающей микроструктурой, состоящей из 71-91% суммарно мартенсита и бейнита, 9-13% остаточного аустенита и не более чем 20% феррита, при этом способ включает следующие последовательные стадии:

получают холоднокатаную листовую сталь, химический состав которой включает в мас.%:

0,13 ≤ С ≤ 0,22,

1,2 ≤ Si ≤ 2,3,

0,02 ≤ Al ≤ 1,0,

причем 1,25 ≤ Si + Al ≤ 2,35,

2,4 ≤ Mn ≤ 3,

Ti ≤ 0,05,

Nb ≤ 0,05,

Fe и неизбежные

примеси - остальное,

отжигают листовую сталь при температуре ТА с получением структуры, содержащей от 80 до 100% аустенита и от 0 до 20% феррита, охлаждают листовую сталь со скоростью охлаждения 20-50°С/с до температуры QT, составляющей 240-270°С,

нагревают листовую сталь до температуры отпуска РТ, составляющей 440-460°С и выдерживают листовую сталь при указанной температуре отпуска РТ в течение времени Pt от 50 до 250 с,

незамедлительно после указанного этапа выдержки охлаждают листовую сталь до комнатной температуры.

2. Способ по п. 1, в котором стадия получения холоднокатаной листовой стали включает:

горячую прокатку листа, изготовленного из указанной стали, для получения горячекатаной листовой стали,

сматывание указанной горячекатаной листовой стали в рулон при температуре смотки Тс, составляющей 500-730°С,

холодную прокатку указанной горячекатаной листовой стали для получения указанной холоднокатаной листовой стали.

3. Способ по п. 2, в котором стадия получения холоднокатаной листовой стали также включает между сматыванием в рулон и холодной прокаткой проведение отжига в камерной печи при температуре, составляющей 500-650°С, в течение времени от 300 с до 12 ч.

4. Способ по п. 2, в котором стадия получения указанной холоднокатаной листовой стали также включает между сматыванием в рулон и холодной прокаткой проведение медленного охлаждения горячекатаной листовой стали от температуры сматывания в рулон до комнатной температуры в течение периода времени, составляющего 5-7 дней.

5. Способ по любому из пп. 1-4, в котором листовая сталь после указанного охлаждения до температуры QT и непосредственно перед нагревом до температуры отпуска РТ обладает структурой, состоящей из 10-40% аустенита, 60-90% мартенсита и 0-20% феррита.

6. Способ по любому из пп. 1-4, в котором химический состав стали удовлетворяет по меньшей мере одному из следующих условий:

С ≥ 0,16%,

С ≤ 0,20%,

Si ≥ 2,0%,

Si ≤ 2,2%,

Mn ≥ 2,6%,

и

Mn ≤ 2,8%.

7. Способ по любому из пп. 1-4, в котором после указанного охлаждения листовой стали до температуры QT и до нагрева листовой стали до температуры отпуска РТ листовую сталь выдерживают при температуре QT в течение времени выдержки, составляющего 2-8 с, предпочтительно 3-7 с.

8. Способ по любому из пп. 1-4, в котором продолжительность отпуска Pt составляет 50-200 с.

9. Способ по любому из пп. 1-4, в котором остаточный аустенит включает глыбообразный остаточный аустенит, характеризующийся соотношением сторон, составляющим 2-4, и пленочный остаточный аустенит, характеризующийся соотношением сторон, составляющим 5-8.

10. Способ по п. 9, в котором микроструктура содержит от 5,5 до 10,5% пленочного остаточного аустенита.

11. Способ производства листовой стали, обладающей микроструктурой, состоящей из 71-91% суммарно мартенсита и бейнита, 9-13% остаточного аустенита и не более чем 20% феррита, при этом способ включает следующие последовательные стадии:

получают холоднокатаную листовую сталь, химический состав которой включает в мас.%:

0,13 ≤ С ≤ 0,22,

1,2 ≤ Si ≤ 2,3,

0,02 ≤ Al ≤ 1,0,

причем 1,25 ≤ Si + Al ≤ 2,35,

2,4 ≤ Mn ≤ 3,

Ti ≤ 0,05,

Nb ≤ 0,05,

Fe и неизбежные

примеси - остальное,

отжигают листовую сталь при температуре TA с получением структуры, содержащей от 80 до 100% аустенита и от 0 до 20% феррита,

охлаждают листовую сталь со скоростью, составляющей 20-50°С/с до температуры QT, составляющей 290-320°С,

нагревают лист до температуры отпуска РТ, составляющей 400-425°С и выдерживают лист при указанной температуре отпуска РТ в течение времени Pt от 50 до 250 с,

незамедлительно охлаждают листовую сталь до комнатной температуры.

12. Способ по п. 11, в котором стадия получения холоднокатаной листовой стали включает:

горячую прокатку листа, изготовленного из указанной стали, для получения горячекатаной листовой стали,

сматывание указанной горячекатаной листовой стали в рулон при температуре смотки Тс, составляющей 500-730°С,

холодную прокатку указанной горячекатаной листовой стали для получения указанной холоднокатаной листовой стали.

13. Способ по п. 12, в котором стадия получения холоднокатаной листовой стали также включает между сматыванием в рулон и холодной прокаткой проведение отжига в камерной печи при температуре, составляющей 500-650°С, в течение времени от 300 с до 12 ч.

14. Способ по п. 12, в котором стадия получения указанной холоднокатаной листовой стали также включает между сматыванием в рулон и холодной прокаткой проведение медленного охлаждения горячекатаной листовой стали от температуры сматывания в рулон до комнатной температуры в течение периода времени, составляющего 5-7 дней.

15. Способ по любому из пп. 11-14, в котором листовая сталь после указанного охлаждения до температуры QT и непосредственно перед нагревом до температуры отпуска РТ обладает структурой, состоящей из 10-40% аустенита, 60-90% мартенсита и 0-20% феррита.

16. Способ по любому из пп. 11-14, в котором химический состав стали удовлетворяет по меньшей мере одному из следующих условий:

С ≥ 0,16%,

С ≤ 0,20%,

Si ≥ 2,0%,

Si ≤ 2,2%,

Mn ≥ 2,6%,

и

Mn ≤ 2,8%.

17. Способ по любому из пп. 11-14, в котором после указанного охлаждения листовой стали до температуры QT и до нагрева листовой стали до температуры отпуска РТ листовую сталь выдерживают при температуре QT в течение времени выдержки, составляющего 2-8 с, предпочтительно 3-7 с.

18. Способ по любому из пп. 11-14, в котором время Pt выдержки при отпуске составляет 50-200 с.

19. Способ по любому из пп. 11-14, в котором остаточный аустенит включает глыбообразный остаточный аустенит, характеризующийся соотношением сторон, составляющим 2-4, и пленочный остаточный аустенит, характеризующийся соотношением сторон, составляющим 5-8.

20. Способ по п. 19, в котором микроструктура содержит от 5,5 до 10,5% пленочного остаточного аустенита.

21. Листовая сталь без покрытия, химический состав которой включает в мас.%:

0,13 ≤ С ≤ 0,22,

1,2 ≤ Si ≤ 2,3,

0,02 ≤ Al ≤ 1,0,

при этом 1,25 ≤ Si + Al ≤ 2,35,

2,4 ≤ Mn ≤ 3,

Ti ≤ 0,05,

Nb ≤ 0,05,

Fe и неизбежные

примеси - остальное,

при этом указанная листовая сталь обладает микроструктурой, состоящей в процентных долях площади поверхности из:

71-91% мартенсита и бейнита,

9-13% остаточного аустенита,

и не более чем 20% феррита,

при этом остаточный аустенит включает глыбообразный остаточный аустенит, характеризующийся соотношением сторон, составляющим 2-4, и пленочный остаточный аустенит, характеризующийся соотношением сторон, составляющим 5-8,

при этом указанная листовая сталь характеризуется пределом текучести при растяжении, составляющим 850-1100 МПа, пределом прочности при растяжении, составляющим по меньшей мере 1180 МПа, полным относительным удлинением, составляющим по меньшей мере 14%, и коэффициентом раздачи отверстия HER, составляющим по меньшей мере 30%.

22. Листовая сталь по п. 21, в которой коэффициент раздачи отверстия HER составляет более чем 40%.

23. Листовая сталь по п. 21, в которой химический состав стали удовлетворяет по меньшей мере одному из следующих далее условий:

С ≥ 0,16%,

С ≤ 0,20%,

Si ≥ 2,0%,

Si ≤ 2,2%,

Mn ≥ 2,6% и

Mn ≤ 2,8%.

24. Листовая сталь по п. 21, в которой остаточный аустенит имеет уровень содержания С CRA%, составляющий 0,9-1,2%.

25. Листовая сталь по любому из пп. 21-24, в которой микроструктура содержит от 5,5 до 10,5% пленочного остаточного аустенита.

26. Листовая сталь, химический состав которой включает в мас.%:

0,13 ≤ С ≤ 0,22,

1,2 ≤ Si ≤ 2,3,

0,02 ≤ Al ≤ 1,0,

при этом 1,25 ≤ Si + Al ≤ 2,35,

2,4 ≤ Mn ≤ 3,

Ti ≤ 0,05,

Nb ≤ 0,05,

Fe и неизбежные

примеси - остальное,

при этом листовая сталь обладает микроструктурой, состоящей в процентных долях площади поверхности из:

71-91% мартенсита и бейнита,

9-13% остаточного аустенита,

и не более чем 20% феррита,

при этом остаточный аустенит включает глыбообразный остаточный аустенит, характеризующийся соотношением сторон, составляющим 2-4, и пленочный остаточный аустенит, характеризующийся соотношением сторон, составляющим 5-8,

при этом листовая сталь характеризуется пределом текучести при растяжении, составляющим 850-1100 МПа, пределом прочности при растяжении, составляющим по меньшей мере 1180 МПа, полным относительным удлинением, составляющим по меньшей мере 14%, и коэффициентом раздачи отверстия HER, составляющим по меньшей мере 30%,

при этом листовая сталь имеет металлическое покрытие, полученное посредством электроосаждения или вакуумного осаждения.

27. Листовая сталь по п. 26, в которой коэффициент раздачи отверстия HER составляет более чем 40%.

28. Листовая сталь по п. 26, в которой химический состав стали удовлетворяет по меньшей мере одному из следующих далее условий:

С ≥ 0,16%,

С ≤ 0,20%,

Si ≥ 2,0%,

Si ≤ 2,2%,

Mn ≥ 2,6% и

Mn ≤ 2,8%.

29. Листовая сталь по п. 26, в которой остаточный аустенит имеет уровень содержания С CRA%, составляющий 0,9-1,2%.

30. Листовая сталь по любому из пп. 26-29, в которой микроструктура содержит от 5,5 до 10,5% пленочного остаточного аустенита.

| СТЕКЛО | 2006 |

|

RU2325346C1 |

| СТАЛЬ С ОЧЕНЬ ВЫСОКОЙ МЕХАНИЧЕСКОЙ ПРОЧНОСТЬЮ, СПОСОБ ПОЛУЧЕНИЯ ЛИСТА ИЗ СТАЛИ С ПОКРЫТИЕМ ИЗ ЦИНКА ИЛИ ЦИНКОВОГО СПЛАВА И ЕГО ПРИМЕНЕНИЕ | 2003 |

|

RU2321667C2 |

| Маятник, приводимый в движение при помощи электромагнита, питаемого от триода | 1953 |

|

SU99289A1 |

| СПОСОБ БЕЗДЕМОНТАЖНОЙ ПОВЕРКИ ПЬЕЗОЭЛЕКТРИЧЕСКОГО ВИБРОПРЕОБРАЗОВАТЕЛЯ НА МЕСТЕ ЭКСПЛУАТАЦИИ | 2012 |

|

RU2524743C2 |

| EP 2881481 A, 10.06.2015. | |||

Авторы

Даты

2020-06-01—Публикация

2016-12-21—Подача