[0001] Настоящее изобретение относится к способу производства основания для искусственной кожи на основе полиуретана, не содержащей диметилформамида (ДМФА) или других растворителей или воды, и к соответствующему способу производства искусственной кожи, не содержащей диметилформамида (ДМФА) или другие растворители.

[0002] Кожезаменитель или искусственная кожа представляет собой синтетическую кожу, которая может иметь внешний вид, похожий на натуральную шкуру или кожу, или она может быть изготовлена с определенной зернистостью, даже отличной от кожи, например, с техническими рисунками и т.п.

Искусственная кожа состоит из полимера в виде простой пленки, к которой присоединяется ткань или нетканый материал (NWF, НТМ) из натуральных волокон (например, хлопка, льна и т.п.) или синтетических волокон (например, полиэстера, полиамида и т.п.) или их комбинации из них, либо на них может быть нанесен коагулят, т.е. ткань/НТМ, которая пропитана или на которую нанесен полимерный материал.

[0003] Производство искусственной кожи обычно происходит путем нанесения нескольких слоев. Процесс изначально включает в себя множество стадий нанесения различных слоев, которые служат для формирования конечного продукта. Такие слои распределяют на основании из прокладочной бумаги с помощью лезвия. На заключительной стадии процесса с помощью клея на множество слоев наносят текстильное основание, или основу НТМ, или коагулированное основание. Наконец, затем может следовать процесс финишной печати, или тиснение, или нанесение копировальной бумаги или фольги, если необходимо улучшить эстетический эффект ткани.

[0004] Коагулят является важным элементом процесса производства полиуретановой искусственной кожи, поскольку он служит для обеспечения толщины и механических свойств готовому изделию.

Коагулят представляет собой основу, состоящую из ткани/НТМ и ароматического полиуретана в диметилформамиде (ДМФА) или других растворителях или в воде.

[0005] Таким образом, коагулят такого типа состоит из ткани/НТМ, пропитанной коагулированным полиуретаном, или ткани/НТМ, на которую непосредственно на поверхность наносится с помощью лезвия слой коагулированного полиуретана. Коагуляция путем пропитки происходит на специальной линии, где ткань/НТМ, из которых будет формироваться окончательное основание, помещается в емкость, содержащую раствор полиуретана в ДМФА или растворителях. Ткань, которая остается пропитанной желаемым количеством, затем погружают в емкость для коагуляции, в котором полиуретан, лишенный растворителя, коагулирует, поскольку ДМФА, будучи очень гидрофильным, сильно захватывается водой. Далее для полного удаления ДМФА коагулированная ткань/НТМ подвергают различным циклам промывки противоточной водой. Наконец, после тщательного отжима изделие проходит через специальную сушилку для полной сушки и последующего скатывания в рулоны.

Несмотря на разные циклы промывки, конечный коагулят сохраняет высокую концентрацию ДМФА или других растворителей, т.е. от 400 ppm до 800 ppm (т.е. мг/кг). Такое процентное содержание уже неприемлемо, так как ДМФА очень токсичен и опасен, а его присутствие в тканях ограничивается многочисленными нормами.

[0006] В данной области известны способы производства искусственной кожи, которые включают использование полиуретана, не содержащего диметилформамид (ДМФА), как описано в документах CN 102 758 359 A и CN 102 758 360 B. В таких документах описывается способ нанесения двухкомпонентного полиуретана, который требует механического выравнивания лезвием. Очевидно, что контакт между лезвием и затвердевающим полиуретановым материалом приводит к накоплению за короткое время остатков затвердевшего материала под лезвием до тех пор, пока они полностью не перекроют проходное отверстие для скольжения материала, находящегося в реакции. Это приводит к постоянным остановкам машины для очистки или замены самого лезвия. Такой вариант особенно невыгоден и является общим для всех методов нанесения полиуретана с механическим выравниванием.

[0007] Целью настоящего изобретения является решение проблем, связанных с использованием ДМФА и других растворителей для производства искусственной кожи, что также снижает выбросы, которые трудно обнаружить, и обеспечивает высокую экономию тепловой энергии.

[0008] Таким образом, целью настоящего изобретения является получение замещающего основания для коагулята для производства искусственной кожи, не содержащей ДМФА или другие растворители или воду.

[0009] В частности, целью настоящего изобретения является создание нового способа производства основания для искусственной кожи на основе полиуретана, не содержащей ДМФА или другие растворители или воду, и связанного с этим нового способа изготовления искусственной кожи, не содержащей ДМФА или другие растворители.

[0010] Такая цель достигается способом производства основания для искусственной кожи на основе полиуретана, не содержащего ДМФА или другие растворители или воду, согласно пункту 1 и соответствующим способом производства искусственной кожи, не содержащей ДМФА или другие растворители, согласно пунктам 10, 11, 12, 13, 16. Зависимые пункты формулы изобретения описывают предпочтительные варианты осуществления изобретения.

[0011] Особенности и преимущества способа в соответствии с настоящим изобретением будут очевидны из приведенного ниже описания, представленного в качестве неограничивающего примера, в соответствии с прилагаемыми рисунками, на которых показано следующее:

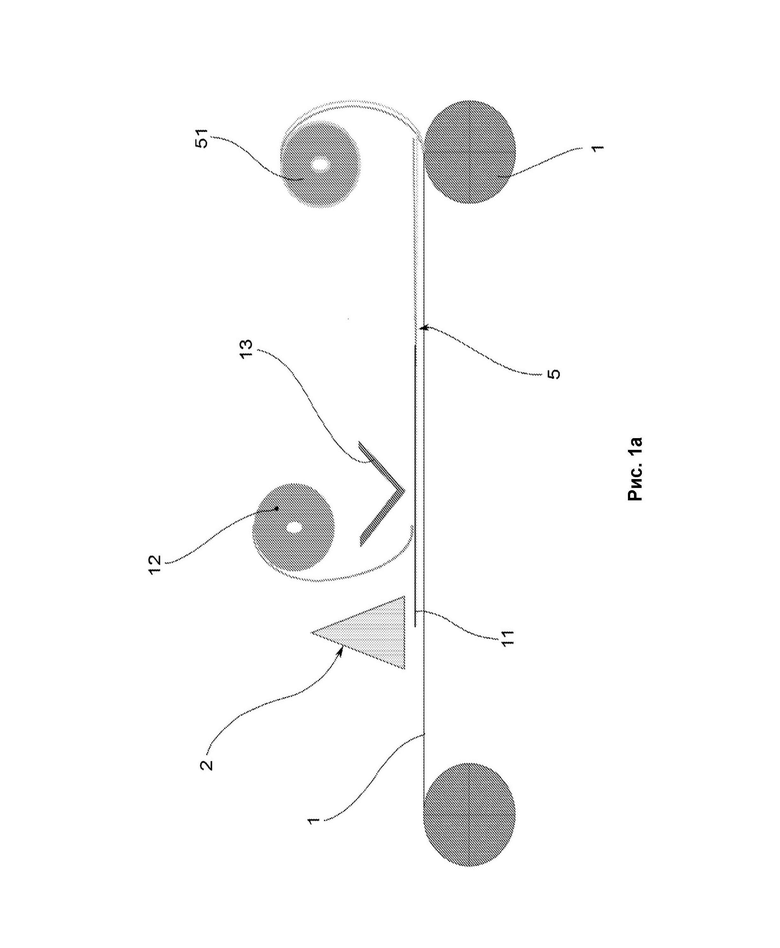

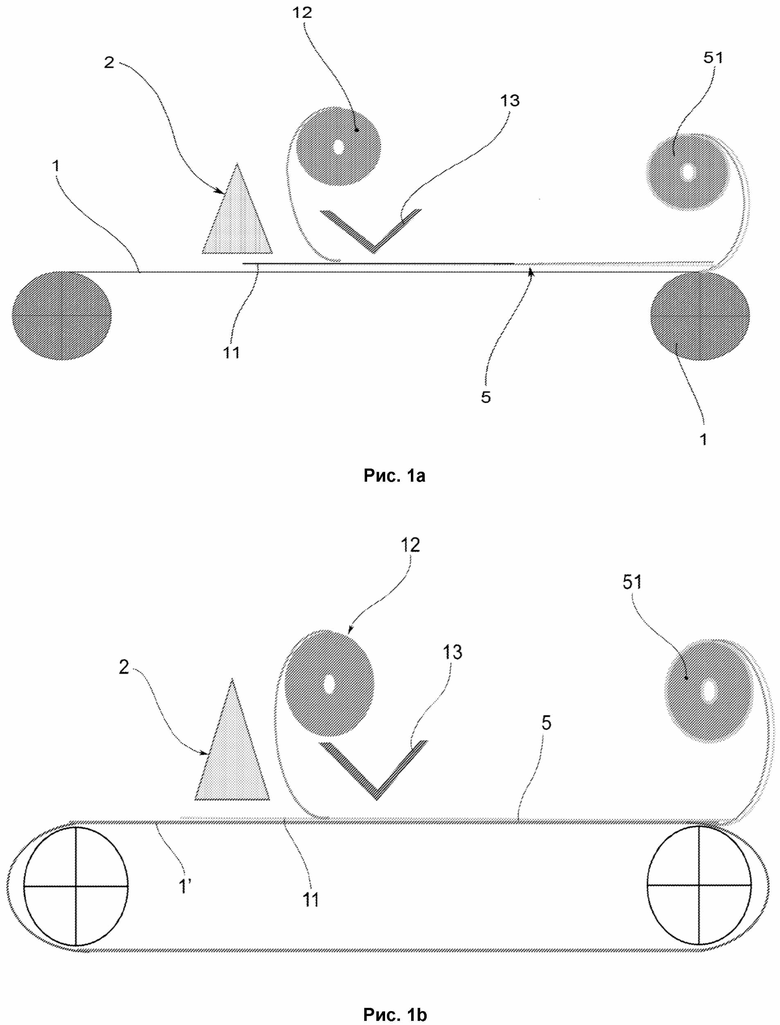

- на рисунке 1А схематически показан способ производства основания для искусственной кожи согласно настоящему изобретению в варианте осуществления;

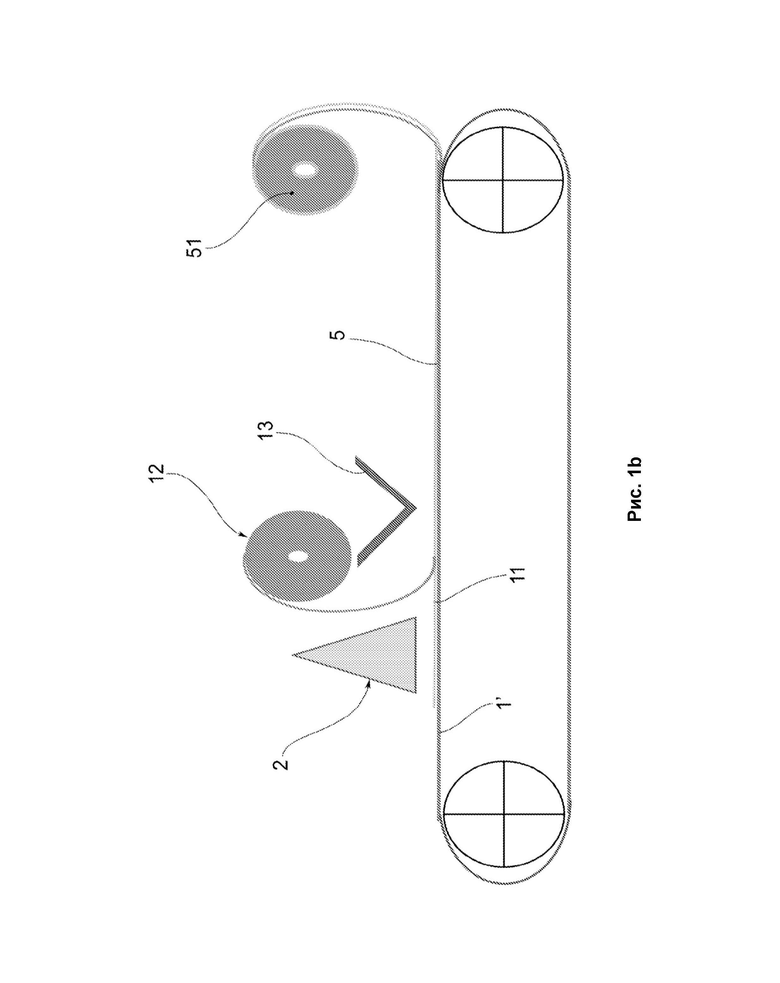

- на рисунке 1В схематически показан способ производства основания для искусственной кожи согласно настоящему изобретению в дополнительном варианте осуществления;

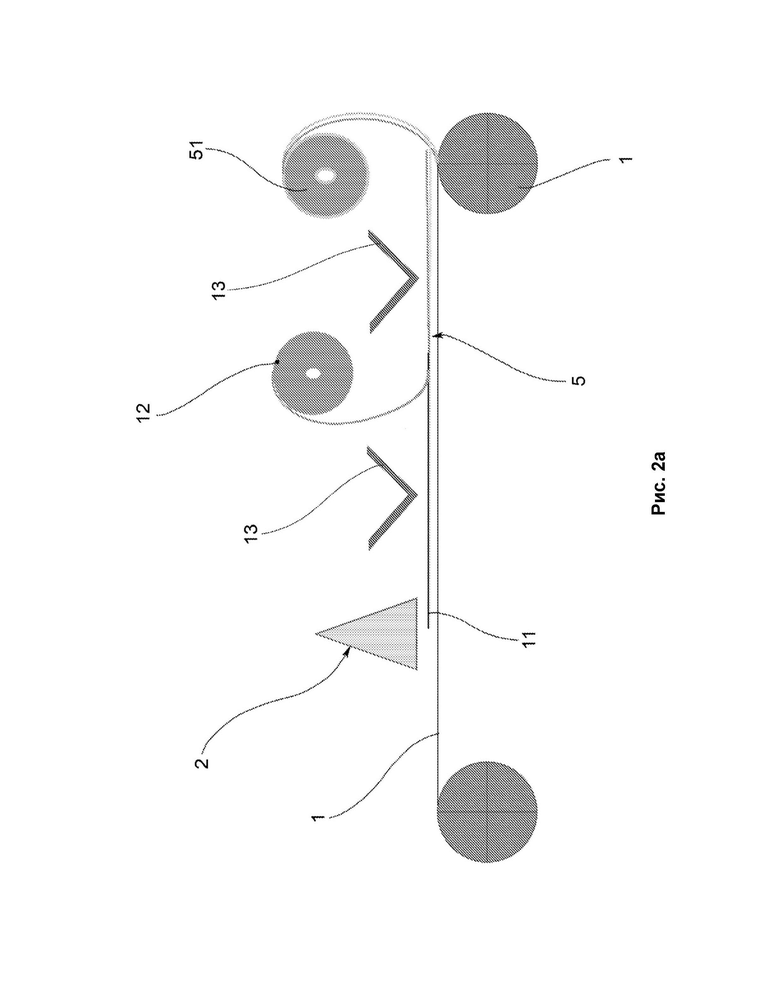

- на рисунке 2А схематически показан способ производства основания для искусственной кожи согласно настоящему изобретению в еще одном дополнительном варианте осуществления;

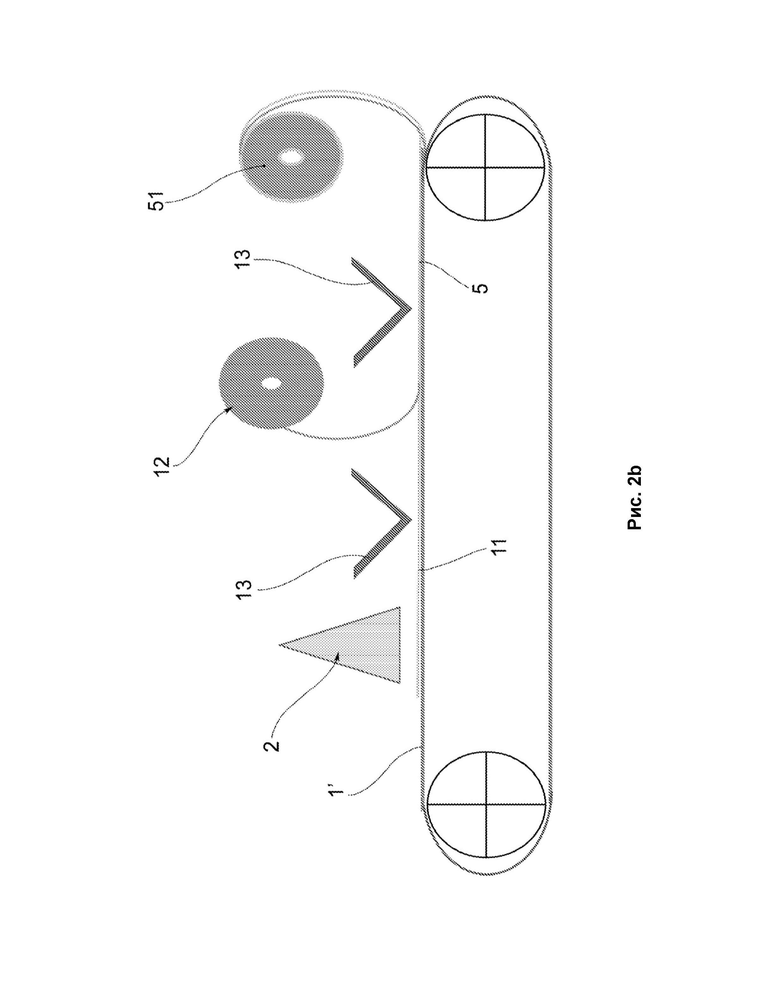

- на рисунке 2В схематически показан способ производства основания для искусственной кожи согласно настоящему изобретению в еще одном дополнительном варианте осуществления;

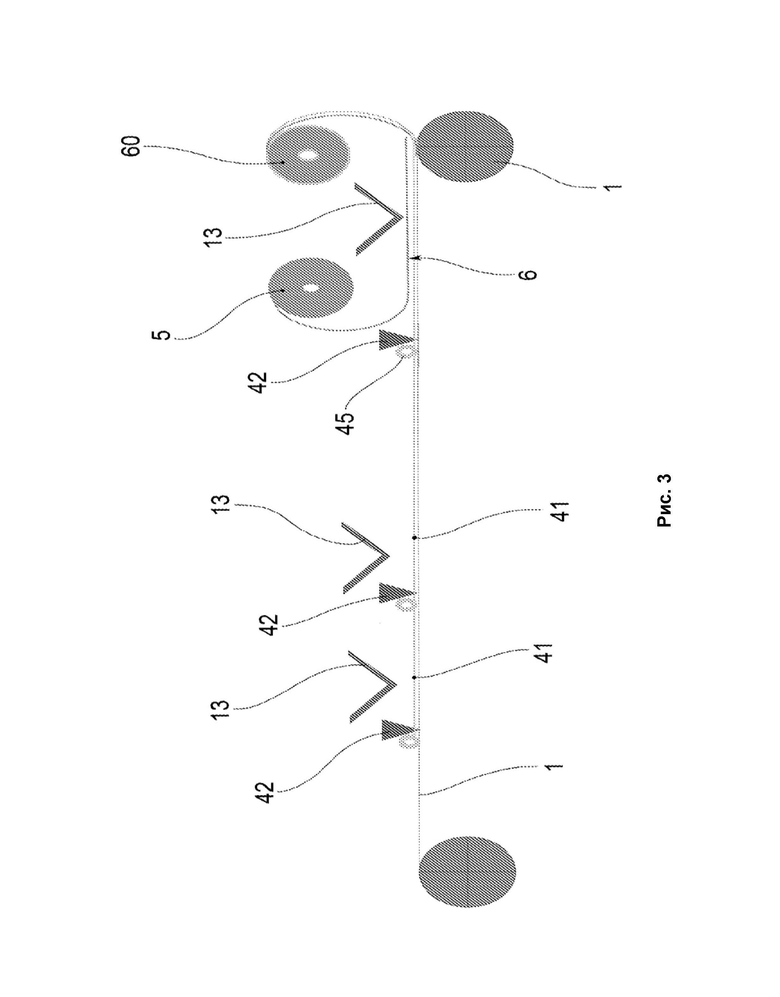

- на рисунке 3 схематически показан способ производства искусственной кожи согласно настоящему изобретению в варианте осуществления;

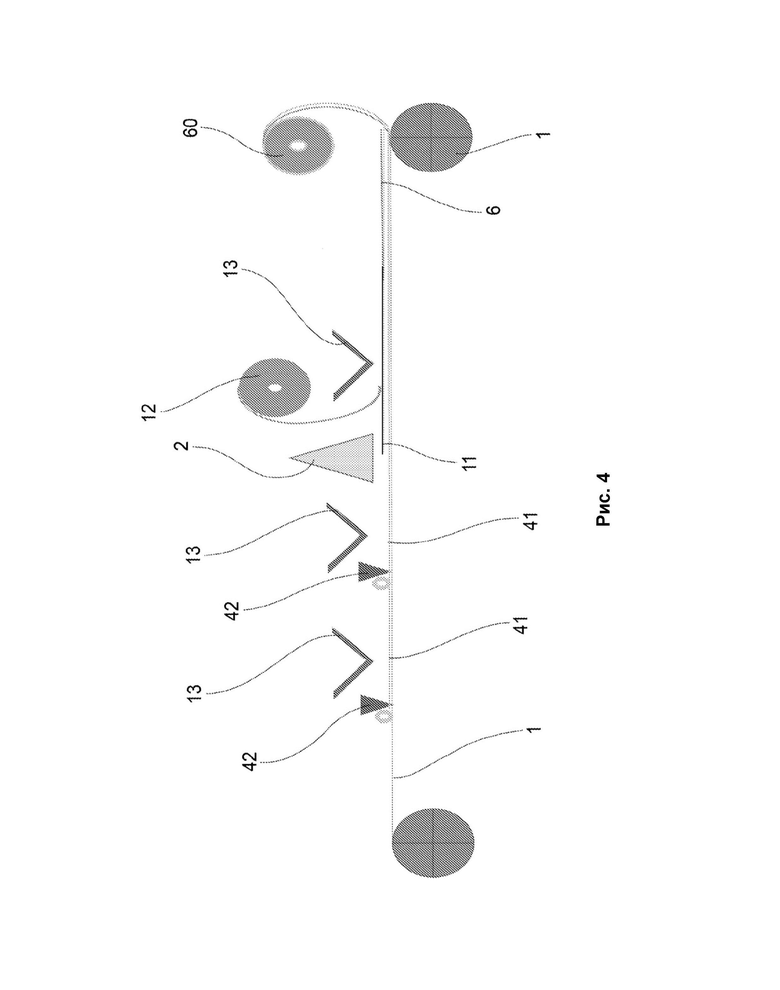

- на рисунке 4 схематически показан способ производства искусственной кожи согласно настоящему изобретению в дополнительном варианте осуществления;

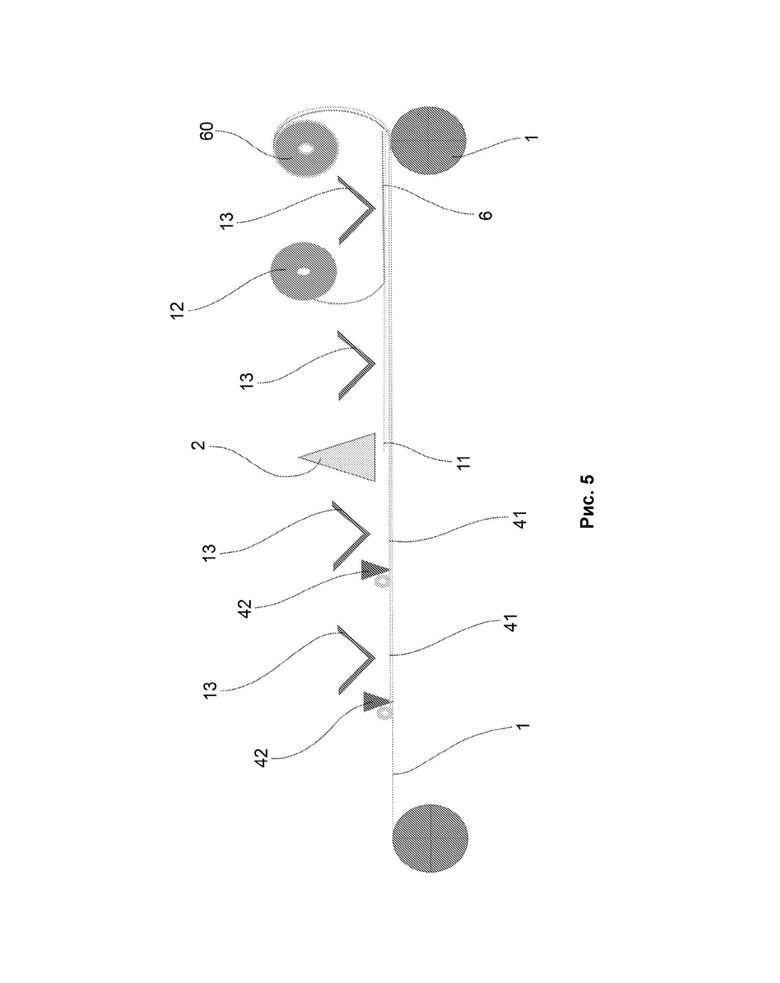

- на рисунке 5 схематически показан способ производства искусственной кожи согласно настоящему изобретению в еще одном дополнительном варианте осуществления;

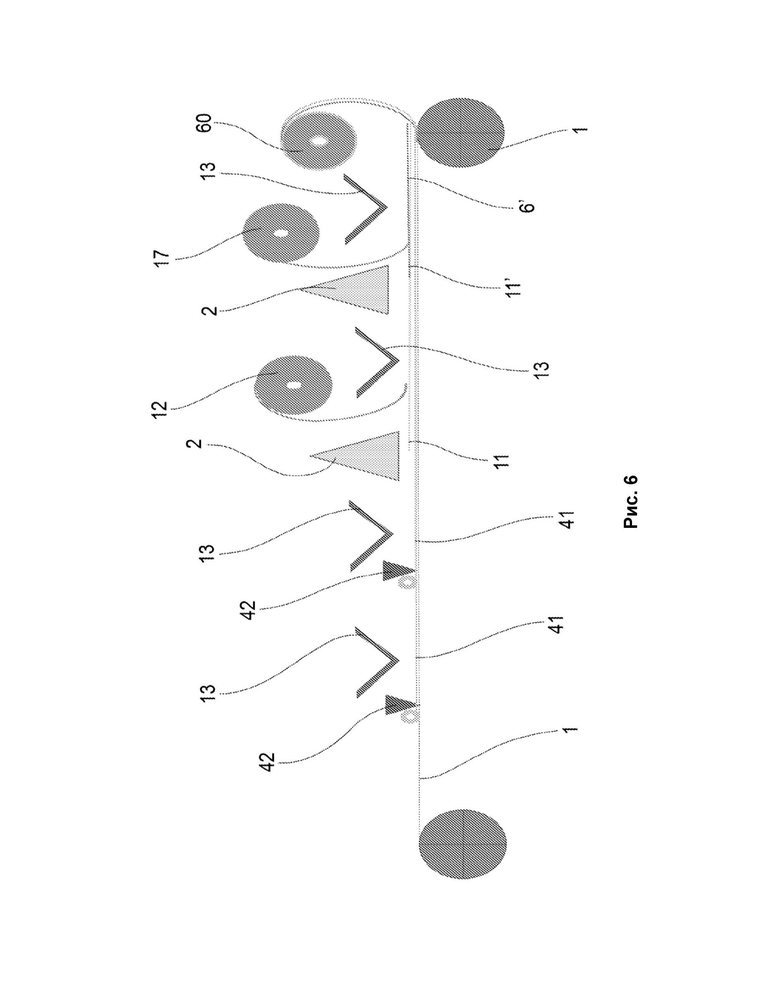

- на рисунке 6 схематически показан способ производства искусственной кожи (определенного типа с обеих сторон) согласно настоящему изобретению в варианте осуществления;

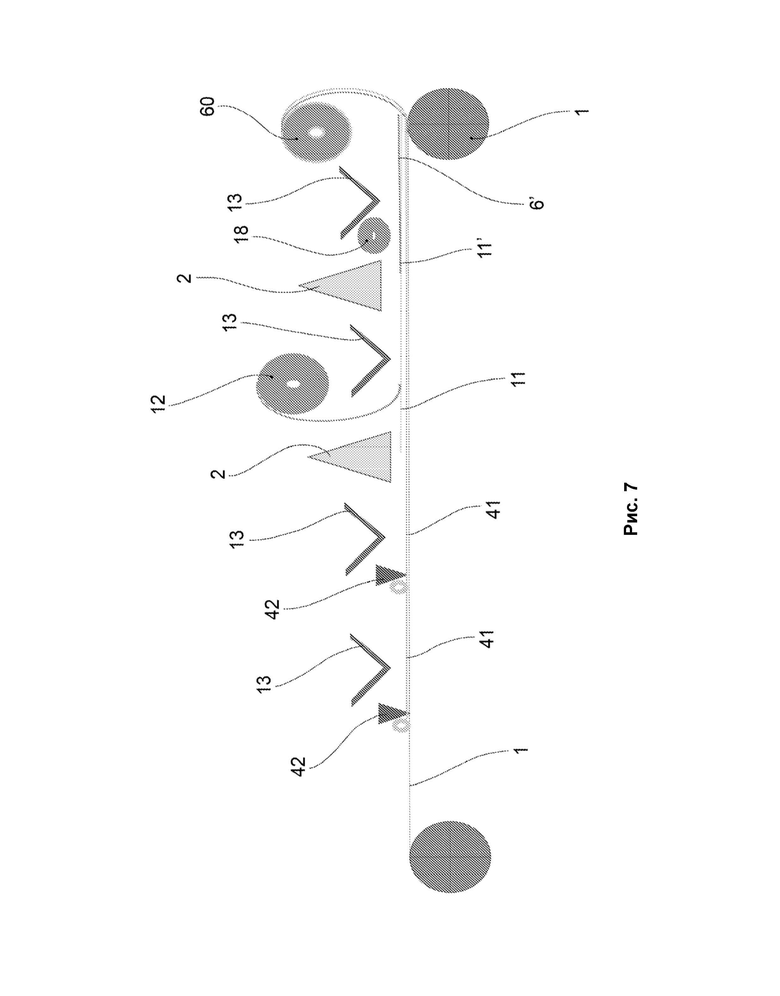

- на рисунке 7 схематически показан способ производства искусственной кожи (определенного типа с обеих сторон) согласно настоящему изобретению в дополнительном варианте осуществления;

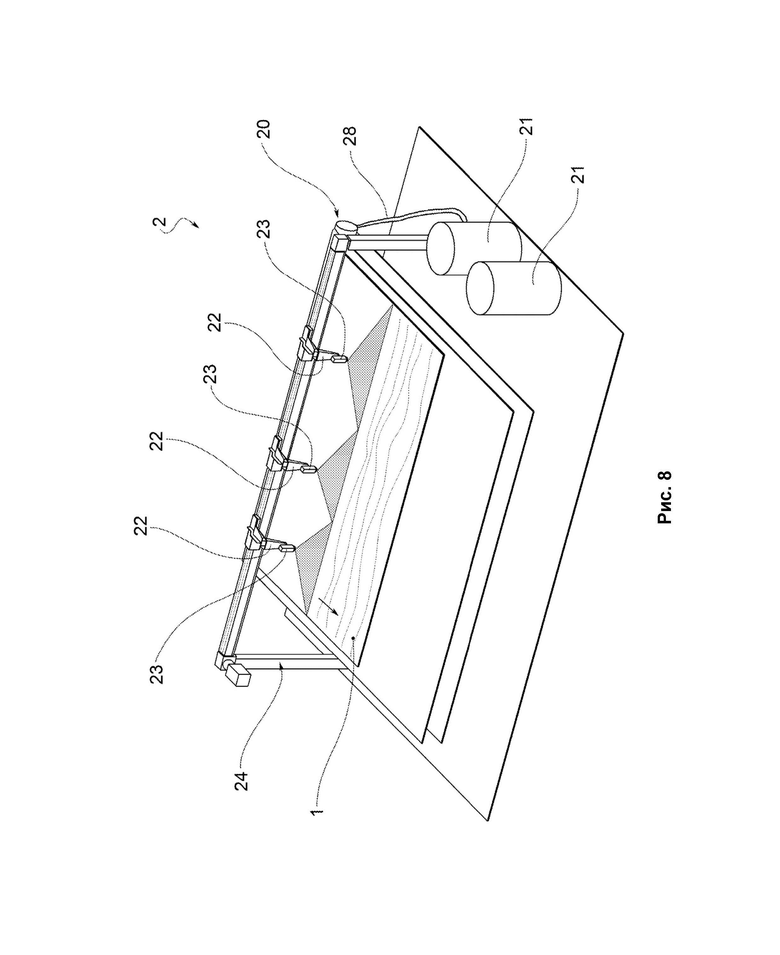

- на рисунке 8 схематически показана стадия распыления полиуретанового слоя для изготовления основания для искусственной кожи или для производства искусственной кожи согласно настоящему изобретению в варианте осуществления;

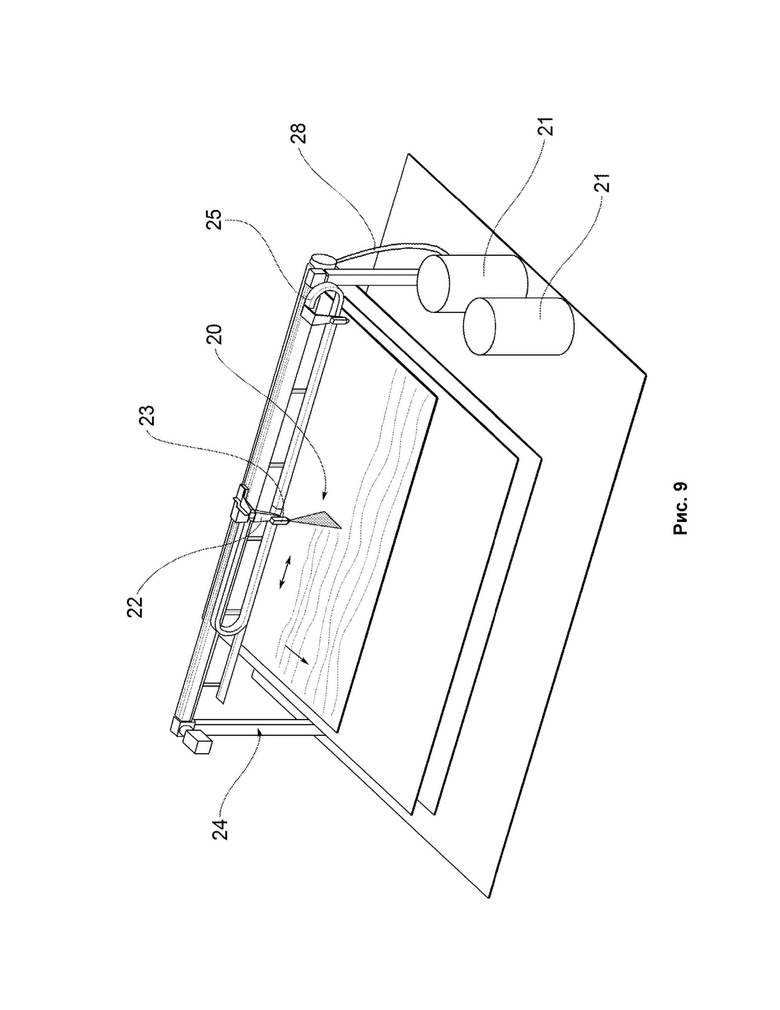

- на рисунке 9 схематически показана стадия распыления полиуретанового слоя для изготовления основания для искусственной кожи или для производства искусственной кожи согласно настоящему изобретению в дополнительном варианте осуществления.

[0012] Целью настоящего изобретения является получение замещающего основания для коагулята, то есть основания на основе полиуретана для искусственной кожи, не содержащего диметилформамид (ДМФА) или другие растворители или воду. Новое основание получают способом в соответствии с настоящим изобретением, который включает использование двухкомпонентного полиуретана, равномерно нанесенного на основу. Способ обеспечивает протекание реакции между двумя компонентами с помощью машины высокого или низкого давления (со смесителем или без него) и немедленное равномерное распределение смеси на основе путем распыления.

[0013] Используемый двухкомпонентный полиуретан 11 получают путем синтеза двух компонентов: компонента А и компонента В.

Компонент А представляет собой изоцианат, предпочтительно дифенилметандиизоцианат (МДИ), частично прореагировавший с полиэстерами или полиэфирами.

Компонент В представляет собой полиол на основе полиэфира или полиэстера.

[0014] Предпочтительно, чтобы компоненты А и В обладали следующими свойствами:

[0015] Соотношение компонентов смеси по массе между компонентом В (полиол) и компонентом А (изоцианат) предпочтительно составляет от 100:30 до 100:120.

[0016] Реакция между компонентами А и В происходит при высоком или низком давлении.

[0017] Двухкомпонентный полиуретан 11 равномерно наносят на основу с помощью распылительной системы, обозначенной на чертежах позицией 2. Система 2 смешивает компоненты А и В, вызывая их столкновение при высоком давлении или при низком давлении с помощью смесителя, а затем наносит двухкомпонентную смесь через распылитель. Предпочтительно использовать способ согласно настоящему изобретению, обеспечивающий равномерное распыление смеси компонентов А и В без необходимости какого-либо механического распределения или выравнивания.

[0018] С конкретной ссылкой на рисунки 8 и 9 система 2 содержит распылительную установку 20, оснащенную по меньшей мере одним дозирующим насосом 21.

[0019] Предпочтительно использовать дозировочный насос 21 с переменным соотношением с электронным управлением подаваемого количества и соотношения смешивания посредством регуляторов расхода.

[0020] Распылительная установка содержит по меньшей мере одну смесительную головку 22 высокого или низкого давления, оснащенную по меньшей мере одной распылительной форсункой 23. Смесительная головка 22 и дозатор 23 образуют распылительную систему.

[0021] Предпочтительно система распыления снабжена автоматической системой очистки и механической системой очистки.

[0022] Распылительная установка содержит по меньшей мере одну трубку 23, предназначенную для соединения дозирующих насосов 21 со смесительной головкой 22 системы распыления. Предпочтительно, чтобы трубы 23 нагревались, а их температура регулировалась с помощью терморегуляции.

[0023] Предпочтительно распылительная установка снабжена панелью для регулировки количества распыляемого продукта. Скорость потока распыления является переменной.

[0024] Предпочтительно распылительная система поддерживается над основой посредством рамы 24. Рама 24 представляет собой мостовую конструкцию, проходящую в поперечном направлении над основой.

[0025] В варианте осуществления, показанном на рисунке 8, распылительная установка содержит множество стационарных систем распыления (т.е. распылителей или других дозаторов с фиксированным распылением). Общее количество стационарных распылительных систем таково, чтобы обеспечить полное покрытие распылением всей ширины основы, которая течет под ними с постоянной скоростью.

[0026] В варианте осуществления, показанном на рисунке 9, распылительная установка содержит декартового робота 25, на котором зафиксирована мобильная система распыления (т.е. пистолет-распылитель или другой подвижный распылительный дозатор). Таким образом, в таком примере декартовый робот позволяет перемещать распылительную систему вдоль рамы 24 на всю ширину основы, которая движется под ней с постоянной скоростью.

[0027] Таким образом, система равномерного нанесения покрытия 2 позволяет смешивать два компонента А и B в жидком состоянии при высоком давлении без использования классического роторного или шнекового смесителя или при низком давлении с помощью роторного или шнекового смесителя.

На сегодняшний день в гипотезе нанесения двухкомпонентной смеси с помощью лезвия очевидно, что контакт между лезвием и реагирующим (и, следовательно, находящимся в фазе затвердевания) материалом быстро блокирует скольжение двухкомпонентной смеси под лезвием, что приводит к частым остановкам для очистки или замены самого лезвия. С другой стороны, система нанесения 2 включает распыление смеси компонентов А и В на основу равномерно, без необходимости распределения с помощью лезвия. Такой вариант является особенно предпочтительным, поскольку он позволяет избежать описанных выше недостатков распределения лезвием, а именно необходимости постоянной остановки процесса для очистки лезвия.

[0028] На рисунках 1 и 2 схематически показан способ производства основания 5 для искусственной кожи на основе полиуретана, не содержащей диметилформамид (ДМФА) или другие растворители или воду согласно настоящему изобретению.

[0029] Такой способ включает следующие стадии:

- приготовление основы, причем указанная основа представляет собой прокладочную бумагу 1 или конвейерную ленту, исключающую прилипание 1’;

- распыление (через систему 2) полиуретанового слоя 11 на основу; эта стадия включает следующие этапы: приготовление компонента А и компонента В; смешивание компонентов А и В с получением полиуретановой смеси; распыление, равномерно распределяющее смесь на основе, образуя полиуретановый слой 11;

- нанесение подложки 12 на полиуретановый слой 11, образующий основание 5 для получения искусственной кожи 6;

- как минимум частичная сушка основания 5 для искусственной кожи 6, сформированного полиуретановым слоем 11 и подложкой 12.

[0030] Следует отметить, что на стадии выполнения способа основа 1,1’ протекает через рабочие станции.

[0031] Предпочтительно способ включает заключительную стадию скатывания основания 5 для искусственной кожи 6 в рулон 51.

[0032] Предпочтительно, перед стадией скатывания в рулон включают стадию удаления основы 1,1’, чтобы основание 5 содержало только полиуретановый слой 11, приклеенный к подложке 12. В случае использования прокладочной бумаги 1 (рисунки 1А, 2А), бумага отделена от основания 5 и скатана в рулон. В случае использования конвейерной ленты 1’, исключающей прилипание (рисунки 1В, 2В), такая конвейерная лента находится в кольце и работает непрерывно. Таким образом, в этом случае основание 5 отделяется от конвейерной ленты, которая возвращается к начальной станции для повторного использования в новом производственном цикле.

[0033] Стадия сушки полиуретанового слоя 11 осуществляется с использованием по меньшей мере печи 13.

[0034] В дополнительном варианте осуществления, показанном на рисунках 1А и 1В, стадию сушки полиуретанового слоя 11 выполняют в ходе процесса, следующего после стадии нанесения подложки 12. В указанном примере сушка завершена.

[0035] В дополнительном варианте осуществления, показанном на рисунках 2А и 2В, стадию сушки полиуретанового слоя 11 выполняют в ходе процесса, предшествующего стадии нанесения подложки 12. В указанном примере выполняют только частичную сушку, и ее завершают в дополнительной печи перед отсоединением основания 5 от основы.

[0036] На самом деле предпочтительно, чтобы подложка 12 наносилась на полиуретановый слой 11 без помощи клея, поскольку используется клейкость реакционной смеси.

[0037] Предпочтительно, чтобы полиуретановый слой 11 распределялся при высыхании, обеспечивая толщину и механические свойства основания 5 для искусственной кожи 6.

[0038] Предпочтительно изменяя количество двухкомпонентной смеси, распыляемой на основу 1,1’, или изменяя количество вспенивающего вещества, можно получить более или менее толстый полиуретановый слой 11. Толщина полиуретанового слоя 11 варьируется в зависимости от конечного применения.

[0039] Следует отметить, что основой является прокладочная бумага 1 (рисунки 1А, 2А) или конвейерная лента 1’ (рисунки 1В, 2В), исключающая прилипание. Предпочтительно, чтобы прокладочная бумага была снабжена текстурой (подразумевается текстура в виде рисунка/зернистости) на стороне, предназначенной для соприкосновения с полиуретановым слоем 11. Затвердевая, полиуретановый слой, нанесенный на прокладочную бумагу, принимает точную форму имеющейся на ней текстуры, и эта форма сохраняется на полиуретановом слое даже после отделения от основы. То же самое относится к конвейерной ленте 1’, исключающей прилипание, имеющей рисунок/зернистость на стороне, предназначенной для соприкосновения с полиуретановым слоем 11.

[0040] Подложка 12 представляет собой, например, ткань или нетканый материал (НТМ), состоящий из натуральных или синтетических волокон или их смеси.

[0041] Настоящее изобретение также относится к способу производства имитационного слоя 6,6’, не содержащего диметилформамид (ДМФА) или другие растворители, начиная с основания 5, полученного вышеописанным способом.

[0042] На рисунках с 3 по 7 схематически показан способ производства искусственной кожи 6,6’ согласно настоящему изобретению

[0043] Следует отметить, что для того, чтобы можно было использовать основание 5 для получения искусственной кожи 6,6’, сначала необходимо снять ее с основы 1,1’, сформировав рулон 51.

[0044] В варианте осуществления способ производства искусственной кожи включает только распыление двухкомпонентной смеси на основу 1,1’, нанесение ткани/НТМ 12 и заключительную стадию удаления основы. Такой вариант осуществления показан на рисунках 1A, 1B, 2A, 2B.

[0045] В дополнительном варианте осуществления после удаления основы основание 5, полученное вышеуказанным способом и, следовательно, полностью не содержащее ДМФА или другие растворители или воду, вводят в производственную линию искусственной кожи 6,6’ вместо коагулята. Таким образом, основание 5 является важным элементом процесса производства искусственной кожи 6,6’, поскольку оно служит для обеспечения толщины и механических свойств готовому изделию. Такой вариант осуществления показан на рисунке 3.

[0046] При таком варианте осуществления способ производства искусственной кожи включает 6 стадий:

- приготовление основы, причем указанная основа представляет собой прокладочную бумагу 1 или конвейерную ленту, исключающую прилипание 1’;

- нанесение лезвием 42 по меньшей мере одного полиуретанового слоя 41 на основу и сушка полиуретанового слоя 41; предпочтительно использовать полиуретан на водной основе;

- нанесение клеящего слоя 45 на последний полиуретановый слой 41, используя лезвие 42;

- нанесение основания 5 на клеящий слой 45; желательно, чтобы клей 45 был на водной основе;

- удаление основы 1,1’.

[0047] Следует отметить, что на стадии выполнения способа основа 1,1’ скользит.

[0048] Стадия сушки полиуретанового слоя 41 и клеящего слоя 42 осуществляется с использованием по меньшей мере печи 13.

[0049] Предпочтительно способ включает заключительную стадию скатывания искусственной кожи 6 в рулон 60.

[0050] В дополнительном варианте осуществления, показанном на рисунках с 4 по 7, основание 5 для искусственной кожи получают вышеуказанным способом непосредственно на линии по производству искусственной кожи 6.

[0051] При таком варианте осуществления способ производства искусственной кожи включает 6 стадий:

- приготовление основы, причем указанная основа представляет собой прокладочную бумагу 1 или конвейерную ленту, исключающую прилипание 1’;

- нанесение лезвием 42 по меньшей мере одного полиуретанового слоя 41 на основу и сушка полиуретанового слоя 41; предпочтительно использовать полиуретан на водной основе;

- распыление полиуретанового слоя 11 на основу на последний полиуретановый слой 41; эта стадия включает следующие этапы: приготовление компонента А и компонента В; смешивание компонентов А и В под высоким давлением с получением двухкомпонентной полиуретановой смеси; распыление, равномерно распределяющее смесь на основе 1,1’, образуя полиуретановый слой 11;

- нанесение подложки 12 на полиуретановый слой 11;

- сушка полиуретанового слоя 11;

- удаление основы 1,1’.

[0052] Следует отметить, что на стадии выполнения способа основа 1,1’ скользит.

[0053] Предпочтительно способ включает заключительную стадию скатывания искусственной кожи 6 в рулон 60.

[0054] Стадия сушки полиуретанового слоя 41,11 осуществляется с использованием по меньшей мере печи 13.

[0055] В дополнительном варианте осуществления, показанном на рисунке 4, стадию сушки полиуретанового слоя 11 выполняют в ходе процесса, следующего после стадии нанесения подложки 12. В указанном примере сушка завершена.

[0056] В дополнительном варианте осуществления, показанном на рисунке 5, стадию сушки полиуретанового слоя 11 выполняют в ходе процесса, предшествующего стадии нанесения подложки 12. В указанном примере выполняют только частичную сушку, и ее завершают в дополнительной печи 13.

[0057] Способ производства искусственной кожи согласно настоящему изобретению также можно использовать для получения так называемого двойного покрытия, т.е. искусственной кожи 6’, установленного размера с обеих сторон. Такой способ показан на рисунках 6 и 7 и включает следующие стадии:

- приготовление основы, причем указанная основа представляет собой прокладочную бумагу 1 или конвейерную ленту, исключающую прилипание 1’;

- нанесение лезвием 42 по меньшей мере одного полиуретанового слоя 41 на основу и сушка полиуретанового слоя 41; предпочтительно использовать полиуретан на водной основе;

- распыление полиуретанового слоя 11 на последний полиуретановый слой 41;

- нанесение подложки 12 на полиуретановый слой 11;

- как минимум частичная сушка полиуретанового слоя 11’;

- распыление дополнительного слоя полиуретана 11’ на подложку 12;

- нанесение текстуры на дополнительный полиуретановый слой 11’;

- как минимум частичная сушка дополнительного полиуретанового слоя 11’;

- удаление основы 1,1’.

[0058] В варианте осуществления, показанном на рисунке 6, стадия нанесения текстуры на дополнительный полиуретановый слой 11’ включает нанесение пленки 17 с текстурой на дополнительный полиуретановый слой 11’.

[0059] Фактически пленка 17 снабжена текстурой, то есть зернистостью/рисунком, на стороне, противоположной той, которая предназначена для контакта с полиуретановым слоем 11.

[0060] Предпочтительно указанная пленка 17 представляет собой полиуретановую пленку с текстурой. Предпочтительно использовать полиуретан на водной основе.

[0061] В дополнительном варианте осуществления, показанном на рисунке 7, стадия нанесения текстуры на дополнительный полиуретановый слой 11’ предусматривает нанесение текстуры на дополнительный полиуретановый слой 11’ с помощью цилиндра для тиснения 18.

[0062] Предпочтительно перед нанесением текстуры на дополнительный полиуретановый слой 11’ с помощью цилиндра для тиснения 18 включают, по меньшей мере, частичную сушку этого дополнительного полиуретанового слоя 11’, например, с помощью дополнительной печи 13.

[0063] Следует отметить, что на стадии выполнения способа основа 1,1’ скользит.

[0064] Предпочтительно способ включает заключительную стадию скатывания искусственной кожи 6’ в рулон 60.

[0065] Стадия сушки полиуретанового слоя 41,11,12,11’ осуществляется с использованием по меньшей мере печи 13.

[0066] В дополнительном варианте осуществления, показанном на рисунках 6 и 7, стадию сушки полиуретанового слоя 11,11’ выполняют в ходе процесса, следующего после стадии нанесения подложки 12 или пленки 17 или тиснения. В указанном примере сушка завершена.

[0067] В дополнительном варианте осуществления стадию сушки полиуретанового слоя 11,11’ выполняют в ходе процесса, предшествующего стадии нанесения подложки 12 или пленки 17 или тиснения. В указанном примере выполняют только частичную сушку.

[0068] Дополнительный способ производства искусственной кожи с двойным покрытием, т.е. искусственной кожи 6’, определенного типа с обеих сторон, включает получение искусственной кожи 6 способом, показанным на рисунке 4, и использование полученного таким образом рулона 60 в качестве основания 12 для дальнейшей обработки, как показано на рисунке 4. Таким образом, в таком варианте ранее полученная искусственная кожа 6 наносится (со стороны ткани) на полиуретан, распыляемый машиной 2, и в конечном итоге получается искусственная кожа, обработанная с обеих сторон. Таким образом, в таком примере основание 12 представляет собой искусственную кожу 6.

[0069] Инновационный способ производства основания 5 для искусственной кожи 6,6’ и соответствующая машина 2 в соответствии с настоящим изобретением позволяют заменить полиуретановый коагулят на основе ДМФА или других растворителей полиуретановым основанием, не содержащим ДМФА или другие растворители или воду.

[0070] Следует отметить, что термин «распыление» или «распределение распылением» означает нанесение полиуретанового слоя в виде крошечных или очень мелких капелек или частиц. Такое определение включает распыление, атомизацию, испарение, распыление и пульверизацию. Такое определение включает распределение как с тягой с воздухом под давлением или сжатым воздухом, так и без воздуха. Такое распыление можно осуществлять с помощью пистолетов, форсунок или других распылителей, способных осуществлять распыление.

[0071] Предпочтительно использовать способ производства основания искусственной кожи и соответствующее оборудование в соответствии с настоящим изобретением, при этом полиуретановый материал равномерно распыляется без необходимости какого-либо механического распределения или выравнивания, например, с помощью лезвия или других выравнивающих устройств, и это позволяет работать непрерывно без перерывов на очистку затвердевших остатков полиуретана или на техническое обслуживание таких механических выравнивателей.

[0072] Более того, количество полиуретанового материала, наносимого напылением, предпочтительно определяется настройками машины 2, что позволяет легко изменять скорость потока материала и, следовательно, толщину полиуретанового слоя 11 искусственной кожи 6,6’.

[0073] Кроме того, подложку 12 преимущественно наносят на полиуретановый слой 11 без помощи клея: фактически способ включает использование реакции двухкомпонентной смеси и, следовательно, клейкости смеси для крепления подложки.

[0074] Более того, с помощью способа в соответствии с настоящим изобретением можно, даже без помощи растворителей или фильтров в целом, обеспечить уровень выбросов, который трудно обнаружить, с последующей значительной экономией тепловой энергии и защитой окружающей среды.

[0075] Таким образом, способ в соответствии с настоящим изобретением позволяет заменить коагулят простым и менее загрязняющим решением при условии отсутствия любого типа растворителя. Кроме того, такой способ обеспечивает непрерывное производство без необходимости остановки машины, поскольку нанесение полиуретана не требует какого-либо механического выравнивателя и соответствующего технического обслуживания. Кроме того, такой способ обеспечивает прямое поточное производство всех элементов, образующих искусственную кожу, с последующим снижением производственных затрат и экономией производственных площадей, поскольку линия коагуляции полностью исключается. Кроме того, такой способ позволяет значительно сэкономить энергию и затраты на исходные материалы по сравнению с существующими способами, которые включают высокие температуры в печи или использование клея, а также значительное снижение выбросов CO2.

[0076] Очевидно, что специалисты в данной области могут внести изменения в предмет, описанный выше, без отклонения от объема защиты, определенного установленного в последующих пунктах.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ИСКУССТВЕННОЙ КОЖИ | 2019 |

|

RU2778320C2 |

| Способ отделки пористой полиуретановой искусственной кожи | 1970 |

|

SU633494A3 |

| ИСКУССТВЕННАЯ КОЖА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1992 |

|

RU2010899C1 |

| ИСКУССТВЕННАЯ КОЖА | 1998 |

|

RU2134737C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГАЗОПРОНИЦАЕМОЙ МНОГОСЛОЙНОЙ ИСКУССТВЕННОЙ КОЖИ И ГАЗОПРОНИЦАЕМАЯ МНОГОСЛОЙНАЯ ИСКУССТВЕННАЯ КОЖА | 2007 |

|

RU2411128C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИСКУССТВЕННОЙ КОЖИ | 1976 |

|

SU633317A1 |

| ИСКУССТВЕННАЯ КОЖА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1996 |

|

RU2107700C1 |

| ИСКУССТВЕННАЯ КОЖА СО СВЕРХТОНКИМИ ВОЛОКНАМИ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2011 |

|

RU2527367C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ЛИЦЕВОГО ПОКРЫТИЯ ИСКУССТВЕННОЙ КОЖИ | 2006 |

|

RU2303618C1 |

| ИСКУССТВЕННАЯ КОЖА | 1991 |

|

RU2026911C1 |

Способ производства основания (5) для искусственной кожи на основе полиуретана, не содержащей диметилформамид (ДМФА) или другие растворители или воду, включающий стадии: приготовление основы (1,1'); распыление полиуретанового слоя (11) на основу (1,1'); эта стадия включает: приготовление компонента (А) и компонента (В) полиуретана (11); объединение двух компонентов (А, В) с получением смеси; равномерное распыление смеси на основу (1,1') с формированием полиуретанового слоя (11); нанесение подложки (12) на полиуретановый слой (11), образующий основание (5); сушка основания (5). 5 н. и 14 з.п. ф-лы, 11 ил., 1 табл.

1. Способ производства основания (5) для искусственной кожи на основе полиуретана, включающий стадии:

- приготовление основы (1,1') по ширине;

- распыление полиуретанового слоя (11) на основу (1,1'); эта стадия включает: приготовление компонента (А) и компонента (В) полиуретана (11); объединение двух компонентов (А, В) с получением смеси; равномерное распыление смеси на основу (1,1') с формированием полиуретанового слоя (11);

- нанесение подложки (12) на полиуретановый слой (11), образующий основание (5);

- сушка основания (5);

при этом фаза равномерного распыления смеси на основе (1,1') включает перемещение распылительной системы по ширине основы, в то время как упомянутая основа движется с постоянной скоростью под распылительной системой.

2. Способ производства основания (5) по п. 1, в котором компонент (А) представляет собой изоцианат, предпочтительно метилендифенилдиизоцианат (МДИ), частично прореагировавший с полиэстерами или полиэфирами, а компонент (В) представляет собой полиол на основе полиэстера или полиэфира.

3. Способ производства основания (5) по п. 1 или 2, в котором отношение по массе компонента В, который представляет собой полиол, и компонента А, который представляет собой изоцианат, составляет от 100:30 до 100:120.

4. Способ производства основания (5) по любому из предыдущих пунктов, в котором стадия сушки полиуретанового слоя (11) является полной и выполняется после стадии нанесения подложки (12).

5. Способ производства основания (5) по любому из пп. 1-3, в котором стадия сушки полиуретанового слоя (11) является частичной и выполняется перед стадией нанесения подложки (12).

6. Способ производства основания (5) по любому из предыдущих пунктов, при котором подложка (12) представляет собой тканый материал или нетканый материал (НТМ) из натуральных или синтетических волокон, или их смеси.

7. Способ производства основания (5) по любому из предыдущих пунктов, в котором основа содержит рисунок/зернистость на стороне, предназначенной для контакта с полиуретановым слоем (11).

8. Способ производства основания (5) по любому из предыдущих пунктов, в котором основа представляет собой прокладочную бумагу (1) или конвейерную ленту, исключающую прилипание (1').

9. Способ производства основания (5) по любому из предыдущих пунктов, в котором способ предусматривает стадию удаления основы (1), а затем стадию скатывания основания (5) для формирования рулона (51).

10. Способ производства искусственной кожи (6), включающий стадии:

- приготовление основания (5) для искусственной кожи на основе полиуретана, в соответствии со способом по одному из пп. 1-8;

- удаление основы (1,1') с основания (5).

11. Способ производства искусственной кожи (6), включающий стадии:

- приготовление основы (1,1');

- нанесение лезвием (42) по меньшей мере одного полиуретанового слоя (41) на основу (1,1') и сушка полиуретанового слоя (41);

- нанесение клеящего слоя (45) на последний полиуретановый слой (41);

- приготовление основания (5) для искусственной кожи на основе полиуретана, в соответствии со способом производства по п. 9;

- нанесение основания (5) на клеящий слой (45);

- удаление основы (1,1').

12. Способ производства искусственной кожи (6,6') по п. 11, в котором основой является прокладочная бумага (1) или конвейерная лента, исключающая прилипание (1'), при этом указанное основание предусмотрено на стороне, предназначенной для контакта с полиуретановым слоем (11), с рисунком/зернистостью.

13. Способ производства искусственной кожи (6), включающий стадии:

- приготовление основы (1,1') по ширине;

- нанесение лезвием (42) по меньшей мере одного полиуретанового слоя (41) на основу (1,1’) и сушка полиуретанового слоя (41);

- распыление полиуретанового слоя (11) на основу (1,1'); эта стадия включает: приготовление компонента (А) и компонента (В) полиуретана (11); объединение двух компонентов (А, В) с получением смеси; равномерное распыление смеси на основу (1,1') с формированием полиуретанового слоя (11);

- нанесение подложки (12) на полиуретановый слой (11);

- сушка полиуретанового слоя (11);

- удаление основы (1');

при этом фаза равномерного распыления смеси на основе (1,1') включает перемещение распылительной системы по ширине основы, в то время как упомянутая основа движется с постоянной скоростью под распылительной системой.

14. Способ производства по п. 13, который для получения искусственной кожи (6'), обработанной с обеих сторон после стадии сушки полиуретанового слоя (11) и перед стадией удаления основы (1), включает следующие стадии:

- распыление дополнительного слоя полиуретана (11') на подложку (12); эта стадия включает: приготовление компонента (А) и компонента (В) полиуретана (11); объединение двух компонентов (А, В) для получения смеси; равномерное распыление смеси на подложку (12) с образованием дополнительного полиуретанового слоя (11');

- нанесение текстуры на дополнительный полиуретановый слой (11');

- сушка следующего дополнительного полиуретанового слоя (11').

15. Способ производства искусственной кожи (6,6') по п. 14, в котором основой является прокладочная бумага (1) или конвейерная лента, исключающая прилипание (1'), при этом указанное основание предусмотрено на стороне, предназначенной для контакта с полиуретановым слоем (11), с рисунком/зернистостью.

16. Способ производства искусственной кожи (6,6') по п. 14, в котором подложка (12) представляет собой тканый материал или нетканый материал из натуральных или синтетических волокон, или их смеси.

17. Способ производства искусственной кожи (6') по п. 14, в котором стадия нанесения текстуры на дополнительный полиуретановый слой (11') предусматривает нанесение пленки (17) с зернистостью/рисунком на противоположную сторону относительно той, которая предназначена для контакта с полиуретановым слоем (11').

18. Способ производства искусственной кожи (6') по п. 14, в котором стадия нанесения текстуры на полиуретановый слой (11') включает нанесение текстуры на дополнительный полиуретановый слой (11') с помощью цилиндра для тиснения (18).

19. Способ производства искусственной кожи (6'), обработанной с обеих сторон, включающий стадии:

- выполнение стадий способа производства искусственной кожи (6) по п. 13,

при этом на стадии нанесения подложки (12) на полиуретановый слой (11) подложка (12) представляет собой искусственную кожу (6), изготовленную способом производства по любому из пп. 10, 11 и 13, указанную искусственную кожу (6) наносят на полиуретановый слой (11) со стороны без текстуры.

| CN 102758359 A, 31.10.2012 | |||

| CN 102758360 B, 09.04.2014 | |||

| CN 108824017 A, 16.11.2018 | |||

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ, ИСКУССТВЕННАЯ КОЖА НА ЕЕ ОСНОВЕ И СПОСОБ ПОЛУЧЕНИЯ ИСКУССТВЕННОЙ КОЖИ | 1992 |

|

RU2005831C1 |

Авторы

Даты

2024-12-18—Публикация

2021-02-11—Подача