[Область техники, к которой относится изобретение]

[0001] Настоящее изобретение предлагает катализатор гидрирования для гидрирования ароматического углеводородного соединения в алициклическое углеводородное соединение и способ гидропереработки с использованием данного катализатора.

[Уровень техники]

[0002] В последнее время водородная энергия привлекает внимание в качестве источника энергии. Помимо своей чистоты, водород имеет преимущество, заключающееся в том, что он может производиться с использованием любой первичной энергии, такой как полезные ископаемые, ядерная энергия, возобновляемая энергия и т.д. Однако, чтобы использовать энергию в большом масштабе, необходимо хранить большое количество водорода или транспортировать водород на большое расстояние. В качестве технологии для решения этой проблемы предложен способ с использованием органического гидрированного химического соединения (непатентные документы 1 и 2).

[0003] Данный способ превращает водород, представляющий собой самый легкий газ, в гидрированное органическое химическое соединение, такое как метилциклогексан, который представляет собой жидкость при нормальной температуре и нормальном давлении, посредством присоединения водорода к ароматическому углеводороду, такому как толуол, в процессе реакции гидрирования. Гидрированное органическое химическое соединение транспортируется на место использования водорода и хранится на месте его использования. На месте использования осуществляется реакция дегидрирования с образованием водорода и ароматических соединений, таких как толуол, в качестве продуктов, которые после получения в реакции гидрирования собирают и повторно используют. В данном способе используется толуол или метилциклогексан, которые представляют собой компоненты бензина, таким образом, что водород может храниться и транспортироваться таким же способом, как хранится и транспортируется бензин. Таким образом, данный способ имеет преимущество, заключающееся в том, что для него может использоваться существующая инфраструктура розничной продажи бензина.

[Документы предшествующего уровня техники]

[0004] [Непатентный документ 1] «Characteristics and future potential of hydrogen storage and supply system that utilizes organic hydride as a hydrogen storage material [Характеристики и будущий потенциал системы хранения и подачи водорода, в которой используется органическое соединение водорода в качестве аккумулирующего водород материала]», Junko Umezawa, Petro Tech, vol. 29, No. 4, 253-257 (2006).

[Непатентный документ 2] «Global hydrogen supply chain vision and development of organic chemical hydride hydrogen storage and transportation system [Представление о глобальной цепи поставки водорода и разработка системы хранения и транспортировки водорода на основе гидрированного органического химического соединения]», Okada Yoshimi, Masashi Saito, Nobuhiro Onda, Junichi Sakaguchi, Hydrogen Energy System vol. 33, No. 4, p. 8 (2008).

[Сущность изобретения]

[Проблемы, решаемые изобретением]

[0005] В качестве описанного выше катализатора гидрирования ароматических углеводородов в данной области техники используются катализаторы, в которых металл группы X или металл группы VI нанесен на носитель, состоящий из пористого неорганического оксида, такого как оксид кремния, диатомовая земля, оксид алюминия и т.д. Катализаторы гидрирования предшествующего уровня техники обеспечивают достижение определенной степени каталитической активности и селективности посредством нанесения металла в относительно большом количестве, но они не всегда являются удовлетворительными в отношении ингибирования побочных реакций и устойчивости.

[0006] Настоящее изобретение предназначается для решения вышеупомянутой проблемы, и его цель заключается в том, чтобы предложить катализатор гидрирования и способ гидрообработки с использованием катализатора гидрирования для гидрирования ароматического углеводородного соединения в алициклическое углеводородное соединение, которые демонстрируют превосходную устойчивость и ингибирование побочных реакций при относительно небольшом количестве нанесенного металла.

[Средства решения проблем]

[0007] Катализатор гидрирования, предложенный согласно настоящему изобретению для достижения вышеупомянутой цели, представляет собой катализатор, который гидрирует ароматическое углеводородное соединение в алициклическое углеводородное соединение, и в котором металл группы X нанесен на композиционный носитель, включающий, по меньшей мере, оксид алюминия и диоксид титана.

[Эффект изобретения]

[0008] Согласно настоящему изобретению, может быть предложен катализатор гидрирования ароматического углеводородного соединения, который является превосходным по ингибированию побочных реакций и устойчивости, несмотря на относительно небольшое количество нанесенного металла.

[Краткое описание чертежей]

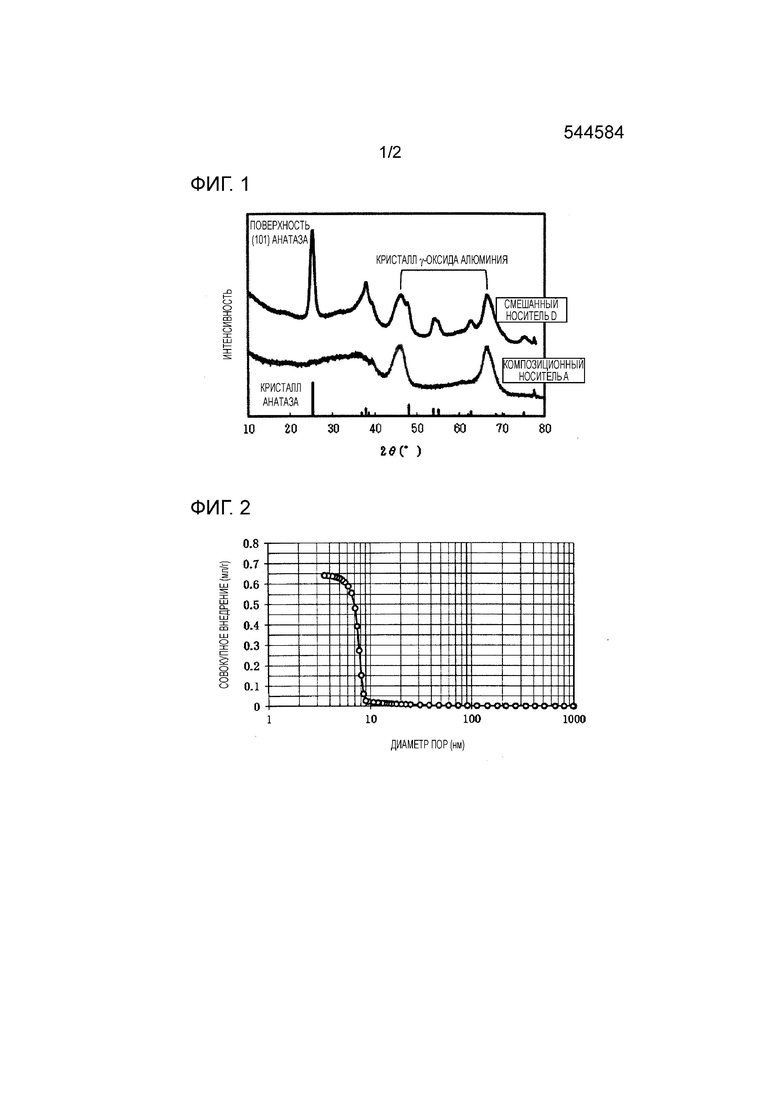

[0009] Фиг. 1 представляет результат рентгеновского дифракционного анализа композиционного носителя, предложенного для катализатора гидрирования согласно варианту осуществления настоящего изобретения, и сравнительного смешанного носителя;

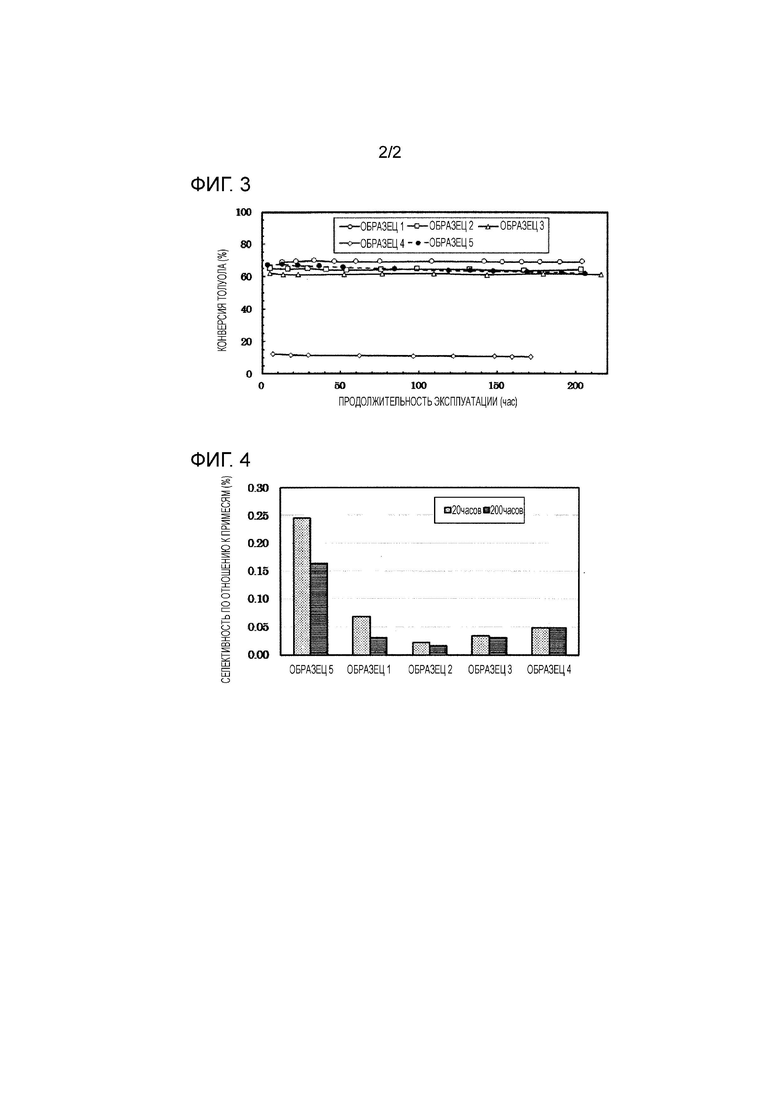

фиг. 2 представляет график, иллюстрирующий распределение пор носителя на основе оксида алюминия, соответствующего каркасу композиционного носителя, используемого в катализаторе гидрирования согласно варианту осуществления настоящего изобретения;

фиг. 3 представляет зависимое от времени изменение конверсии толуола для образцов катализаторов гидрирования, изготовленных согласно варианту осуществления; и

фиг. 4 представляет селективность в отношении примесей для образцов катализаторов гидрирования, изготовленных согласно варианту осуществления.

[Варианты осуществления изобретения]

[0010]

1. Катализатор гидрирования

Далее будет представлено описание катализатора гидрирования согласно конкретному примеру настоящего изобретения. Катализатор гидрирования согласно конкретному примеру настоящего изобретения отличается тем, что металл группы X нанесен на композиционный носитель катализатора, состоящий, по меньшей мере, из оксида алюминия и диоксида титана. Что касается более конкретного описания, носитель катализатора гидрирования согласно конкретному примеру настоящего изобретения составляют оксиды металлов, по меньшей мере, двух типов, включая оксид алюминия (Al2O3) и диоксид титана (TiO2). Например, поверхность подложки из оксида алюминия покрывается диоксидом титана, и образуется носитель катализатора. Сам оксид алюминия легко образует пористую основу, имеющую относительно большую удельную площадь поверхности. Таким образом, обеспечивается чрезвычайно большая удельная площадь поверхности пористого композиционного носителя катализатора, получаемого посредством покрытия пористой основы диоксидом титана (далее называется просто «композиционный носитель»).

[0011] Подложка из оксида алюминия не должна обязательно иметь какую-либо определенную форму, и может использоваться любая из разнообразных форм. Оказывается предпочтительной каркасная структура, в которой игольчатые или столбчатые частицы трехмерно переплетены сложным образом, составляя пористую часть, потому что обеспечивается большая удельная площадь поверхности, становится возможным всестороннее регулирование пористой структуры, и механическая прочность является высокой. Что касается подходящего размера игольчатых или столбчатых частиц, соотношение размеров (длина в продольном направлении/эквивалентный диаметр поперечного сечения, перпендикулярного продольному направлению) составляет предпочтительно 2,5 или более и предпочтительнее 5 или более.

[0012] Оказывается желательным, что подложка из оксида алюминия синтезируется способом изменения pH, как описано далее. При изготовлении подложки с использованием способа изменения pH может быть получена практически гомогенная пористая структура, в которой множество практически одинаковых по размерам игольчатых частиц, упомянутых трехмерно выше, переплетаются сложным образом. Согласно способу изменения pH, подложка, изготовленная из неорганического оксида, имеющего желательную пористую структуру, может быть получена посредством регулирования условий синтеза соответствующим образом.

[0013] Способ изменения pH представляет собой способ синтеза, который включает изменение pH синтетического раствора неорганического оксида (исходный материал для оксида алюминия) между кислой средой и щелочной средой и, таким образом, переход неорганического оксида между состоянием раствора и состоянием осадка и предоставление возможности равномерного роста частиц до целевого размера. Согласно способу изменения pH, частицы неорганического оксида, имеющие желательную пористую структуру (однородную и имеющую желательные диаметры пор) получаются посредством надлежащего регулирования различных условий, таких как число изменений, температура синтеза, pH и время выдерживания в кислой и щелочной средах, плотность исходных материалов и использование или неиспользование добавок, таких как ингибитор роста частиц. Таким образом, могут быть выбраны соответствующие условия синтеза неорганического оксида способом изменения pH для цели получения катализатора.

[0014] Синтез оксида алюминия способом изменения pH подробно описывают, например, японские патенты №№ 1-16773, 2-56283, 56-120508, 57-44605, японские патентные заявки №№ 2002-97010 и 56-115638, статья в журнале Ceramics, No. 4, 1998, а также другие документы, описания которых включены в настоящее изобретение.

[0015] Вышеупомянутый диоксид титана для покрытия поверхности пористой подложки из оксида алюминия обычно имеет практически сферическую форму частиц, которые могут непосредственно прикрепляться к поверхности подложки. Однако оказывается предпочтительным обеспечение того, чтобы форма диоксида титана не могла быть идентифицирована химически и/или микроскопически как объединение подложки из оксида алюминия с диоксидом титана. Авторы настоящего изобретения провели тщательные исследования данной проблемы и обнаружили, что когда в качестве носителя для катализатора гидрирования, приспособленного к области настоящего изобретения, используется носитель, находящийся в состоянии, в котором не проявляется кристаллическая структура диоксида титана при использовании рентгеновский дифракционный анализ посредством покрытия поверхности подложки из оксида алюминия, в то время как диоксид титана является химически и/или микроскопически объединенным с оксидом алюминия, наблюдается высокая селективность реакции в пользу целевой реакции (например, получения метилциклогексана из толуола), и в то же время проявляется значительное преимущество в сохранении активности катализатора.

[0016] Термин «химически и/или микроскопически объединенный» означает состояние, в котором диоксид титана, покрывающий поверхность пористой подложки из оксида алюминия, фактически не вступает в физический контакт с поверхностью подложки, как в случае агломерации или смешивания, но образует прочную химическую связь или присоединяется к оксиду алюминия посредством покрытия поверхности подложки в форме чрезвычайно мелких кристаллов, таким образом, что оксид алюминия и диоксид титана объединяются. Композиционный носитель в объединенном состоянии такого типа проявляет высокую каталитическую активность, свойственную самому диоксиду титана, без воздействия химических свойств сердцевинного оксида алюминия.

[0017] В результате этого легко проявляется чисто промежуточное состояние, обусловленное частично оксидом алюминия и частично диоксидом титана. Побочные реакции вследствие композиционного эффекта оксида алюминия не ускоряются, и а результате этого уменьшается недостаток снижения селективности реагентов и разложения катализатора. Другими словами, использование соответствующего предшествующему уровню техники композиционного материала из диоксида титана и гетерогенного оксида (в случае использования гетерогенного оксида в качестве связующего материала композиционный материал получается посредством соосаждения диоксида титана и гетерогенного оксида) приводит к гетерогенному оксиду, расположенному в форме точек на поверхности носителя. Соответственно, проявляются свойства катализатора реакции, которые совместно определяют диоксид титана и гетерогенный оксид. С другой стороны, в описанном выше катализаторе гидрирования согласно конкретному примеру настоящего изобретения, поверхность первичных частиц кристаллического оксида алюминия, используемого в качестве подложки, покрыта тонким слоем гидрдиоксида титана в состоянии гидрогеля. Таким образом, в отличие от покрытия, осажденного и т. д. на подложку, имеющую пористую структуру, определяемую прокаливанием, практически вся открытая поверхность носителя может быть занята диоксидом титана независимо от размера пор. Соответственно, могут проявляться только свойства, присущие диоксиду титана.

[0018] В случае композиционного носителя, описанного выше, физические свойства, присущие подложке из оксида алюминия, проявляются таким образом, что композиционный носитель будет обладать превосходными отличительными признаками, присущими подложке. Другими словами, композиционный носитель, изготовленный посредством покрытия поверхности подложки из оксида алюминия диоксидом титана, имеет большую удельную площадь поверхности и большой объем пор, а также имеет распределение пор, подходящее для реагентов. Таким образом, может быть реализован носитель, имеющий одновременно отличительные признаки подложки из оксида алюминия, а также высокую механическую прочность и превосходные химические свойства диоксида титана и имеющий высокую поверхностную активность. Диоксид титана, который является дорогостоящим и имеет высокий плотность, используется для покрытия только поверхности подложки, таким образом, что масса уменьшается, а стоимость значительно сокращается по сравнению со случаем использования носителя из диоксида титана высокой чистоты. Следует отметить, что катализатор гидрирования согласно конкретному примеру настоящего изобретения может включать, а дополнение к композиционному носителю, в частности, носитель, в котором многочисленные частицы оксида алюминия и многочисленные частицы диоксида титана объединяются в смешанном состоянии, а не объединяются химически и/или микроскопически.

[0019] Частицы диоксида титана, смешанные с частицами оксида алюминия в данном случае могут рассматриваться как частицы диоксида титана, не объединенные химически и/или микроскопически с подложкой из оксида алюминия. Если частицы диоксида титана данного типа присутствуют в носителе, используемом в катализаторе гидрирования согласно конкретному примеру настоящего изобретения, главный пик (наблюдаемый при дифракционном угле 2θ=25,3±0,2° в обычном устройстве с использованием излучения CuKα в качестве рентгеновского излучения), соответствующий плоскости (101) структуры анатаза и свидетельствующий о присутствии диоксида титана, может обнаруживаться в процессе рентгеновского дифракционного анализа, в зависимости от пропорции присутствующих частицы диоксида титана.

[0020] Однако в носителе, используемом в катализаторе гидрирования согласно конкретному примеру настоящего изобретения, интенсивность пика для пика, соответствующего плоскости (101) структуры анатаза, даже если она оказывается в условиях рентгеновского дифракционного анализа чрезвычайно малой по сравнению со случаем носителя, в котором диоксид титана, имеющий структуру анатаза, просто физически смешивается с оксидом алюминия. Это объясняется тем, что даже если частицы диоксида титана данного присутствуют в носителе, используемом в катализаторе гидрирования согласно конкретному примеру настоящего изобретения, они присутствуют в незначительном количестве по отношению ко всему диоксиду титана, который содержится в носителе. Здесь считается, что частицы диоксида титана производятся из диоксида титана материал, который используется в носителе для катализатора гидрирования согласно конкретному примеру настоящего изобретения и должен быть очищен. В конечном счете, считается, что частицы имеют структуру анатаза, прокаленного при такой же температуре, как носитель, используемый в катализаторе гидрирования согласно конкретному примеру настоящего изобретения.

[0021] Примерное «химически и/или микроскопически объединенное состояние» представляет собой повторяющееся расстояние в плоскости кристаллической решетки диоксида титана на поверхности подложки из оксида алюминия, которое составляет предпочтительно 50 Å или менее, предпочтительнее 40 Å или менее и наиболее предпочтительно, 20 Å или менее. Как правило, когда вещество, имеющее малое повторяющееся расстояние в плоскости кристаллической решетки, такое как данное вещество, измеряется посредством рентгеновского дифракционного устройства, дифракционные линии вещества перекрываются с другими дифракционными линиями, и превышается предел измерения. В результате этого, даже если делается попытка измерения поверхности композиционного носителя с помощью обычно используемого рентгеновского дифракционного устройства, не может быть обнаружена окрестность главного пика 2θ=25,3° структуры диоксид титана типа анатаза. С другой стороны, если окрестность главного пик 2θ=25,3° диоксида титана не обнаруживается с помощью обычно используемого рентгеновского дифракционного устройства, несмотря на присутствие диоксида титана на поверхности оксида алюминия, считается, что исследуемый образец представляет собой композиционный носитель. Разумеется, не все носители, используемые в катализаторе гидрирования согласно конкретному примеру настоящего изобретения, демонстрируют отсутствие окрестности главного пика 2θ=25,3° диоксида титана при измерении, осуществляемом с помощью рентгеновского дифракционного устройства.

[0022] Еще одно примерное «химически и/или микроскопически объединенное состояние» представляет собой невозможность четкого различия частиц оксида алюминия и частиц оксида в изображении с высокой степенью увеличения (например, при 2000000-кратном увеличении), полученном с помощью просвечивающего электронного микроскопа (ПЭМ) (далее называется просто «изображение ПЭМ»). Если оксид алюминия и диоксид титана являются отдельными химически и микроскопически, вещества будут, соответственно, образовывать первичные частицы с различными кристаллическими системами, которые будут раздельно обнаруживаться на основании межплоскостного расстояния кристаллической решетки на изображениях ПЭМ. Если оксид алюминия и диоксид титана являются химически объединенными, или диоксид титана покрывает поверхность подложки из оксида алюминия в форме чрезвычайно тонких кристаллов, вещества не могут определяться как отдельные.

[0023] Таким образом, в том случае, где частицы оксида алюминия не могут четко отличаться от частиц диоксида титана на основании межплоскостного расстояния кристаллической решетки на изображениях ПЭМ, полученных с помощью обычного устройства ПЭМ, несмотря на присутствие диоксида титана на поверхности подложки из оксида алюминия, считается, что исследуемый образец представляет собой композиционный носитель, описанный выше. Разумеется, это не должно обязательно означать, что частицы оксида алюминия не могут четко отличаться от частиц диоксида титана на изображениях ПЭМ всех образцов композиционного носителя, описанного выше.

[0024] Пористость описанного выше композиционного носителя происходит из пористой структуры, присущей самому оксиду алюминия. Кроме того, поверхность оксида алюминия покрыта тонким слоем диоксида титана, таким образом, что пористость происходит отчасти из состояния наружной поверхности диоксида титана. Пористая структура описанного выше композиционного носителя определяется обоими факторами. В случае носителя, состоящего только из практически гомогенных сферических частиц диоксида титана, удельная площадь поверхности практически определяется размером частиц. Вследствие низкой термической устойчивости самого диоксида титана, частицы диоксида титана агрегируются посредством ассоциации при нагревании, приводя к образованию крупных частиц и уменьшению удельной площади поверхности. В композиционном носителе, описанном выше, практически непосредственно проявляется состояние поверхности оксида алюминия, который имеет превосходную термическую устойчивость. Таким образом, удельная площадь поверхности почти полностью определяется на стадии пористой подложки из оксида алюминия, и может быть получен композиционный носитель, у которого удельная площадь поверхности практически полностью сохраняется даже при нагревании.

[0025] Как описано выше, чрезвычайно большая удельная площадь поверхности получается посредством осуществления соответствующего регулирования композиционного носителя, используемого в качестве носителя для катализатора гидрирования согласно конкретному примеру настоящего изобретения. Чтобы носитель катализатора имел превосходные свойства, удельная площадь поверхности составляет предпочтительно 100 м2/г или более, предпочтительнее 130 м2/г или более и еще предпочтительнее 150 м2/г или более. Удельная площадь поверхности в этом случае может быть измерена, например, посредством ртутной порометрии, порометрии с адсорбцией азота и т. д.

[0026] Катализатор гидрирования согласно конкретному примеру настоящего изобретения имеет такую конфигурацию, в которой соединение металла группы X в качестве соединение каталитического металла нанесено на композиционный носитель, описанный выше. Примерные соединения металла группы X представляют собой соединения никеля. Особенно предпочтительными являются нитрат никеля, основной карбонат никеля и т. д. Нанесенное количество (содержание) соединения металла группы X находится предпочтительно в интервале от 3 до 35 мас.% и предпочтительнее в интервале от 6 до 20 мас.% в расчете на весь катализатор (т. е. на полную массу композиционного носителя, описанного выше, и соединения металла группы X в пересчете на оксиды; далее используется такое же определение). Если количество нанесенного соединения металла составляет менее чем 5 мас.%, не может быть получена достаточная каталитическая активность. При этом соединение металла может быть нанесено в количестве 35 мас.% или более. Однако поскольку реакция гидрирования представляет собой экзотермическую реакцию, чрезмерное увеличение количества нанесенного металла приводит к высокой температуре в слое катализатора, следовательно, к ускорению образования примесей.

[0027] 2. Способ изготовления катализатора гидрирования

Далее будет представлено описание способа изготовления катализатора гидрирования согласно конкретному примеру настоящего изобретения, описанному выше. Способ изготовления катализатора гидрирования согласно конкретному примеру настоящего изобретения включает стадию изготовления подложки, стадию покрытия, стадию очистки, стадию формования, стадию прокаливания, стадию пропитывания и стадию высушивания. Данные стадии будут описаны в порядке их осуществления.

[0028] [Стадия изготовления подложки]

Гидрозоль, гидрогель, ксерогель и т. д., содержащий частицы гидратированного оксида алюминия, может использоваться в качестве источника оксида алюминия в подложке носителя для катализатора гидрирования согласно конкретному примеру настоящего изобретения. Бемит, квазибемит, гель оксида алюминия и т. д. или их смесь может использоваться в качестве кристаллической системы частиц гидратированного оксида алюминия. Способ изготовления частиц гидратированного оксида алюминия не ограничивается каким-либо конкретным способом, но оказывается предпочтительным синтез частиц гидратированного оксида алюминия способом изменения pH, описанным выше. Когда синтезируются частицы гидратированного оксида алюминия, может быть получен оксид алюминия, имеющий гомогенную форму и однородность пор, составляющую 60% или более. Гидрозоль частиц гидратированного оксида алюминия, изготовленных способом изменения pH, содержит примесные ионы, производимые из исходного соединения для оксида алюминия. Таким образом, примесные ионы могут быть удалены посредством очистки, если это необходимо, перед стадией нанесения покрытия гидроксида титана, описанной далее.

[0029] Оказывается предпочтительным, что объем пор частиц гидратированного оксида алюминия, изготовленных таким способом, находится в интервале от 0,36 до 1,10 мл/г после прокаливания частиц при 500°C в течение 3 часов, как описано далее. Если объем пор составляет менее чем 0,36 мл/г, плотность упаковки, наблюдаемая после нанесения каталитического металла, является высокой (например, превышает 1,1 г/мл), таким образом, что может быть превышена предельная нагрузка существующих устройств для реакции гидрирования. При этом, если объем пор превышает 1,10 мл/г, боковая прочность на раздавливание (SCS) каталитических частиц, проявляемая после нанесения каталитического металла, является низкой (например, составляет менее чем 0,6 кг/мм в пересчете на диаметр 1 мм), создавая недостаточную практическую прочность.

[0030] Однородность пор, проявляющаяся после 3 часов прокаливания частиц гидратированного оксида алюминия, составляет предпочтительно 60% или более и предпочтительнее 70% или более. «Однородность пор» представляет собой численное значение, которое служит мерой однородности диаметров пор. Чем ближе однородность пор к 100%, тем более однородными являются диаметры пор катализатора и носителя. Однородность пор может быть вычислена по кривой совокупного распределения пор, определяемой посредством ртутной порометрии. Более конкретно, определяется диаметр пор, составляющих 50% объема пор (медианный диаметр). Затем определяется парциальный объем пор (PVM), диаметр которых находится пределах интервала±5% логарифмического значения медианного диаметра пор. Однородность пор определяется согласно приведенному ниже выражению 1, в котором используются парциальный объем пор (PVM) и объем пор (PVT).

[0031] [Выражение 1]

Однородность пор (%)=(PVM/PVT)×100

[0032] [Стадия покрытия]

Покрытие представляет собой процесс получения частиц гидратированного оксида алюминия, покрытых гидроксидом титана, посредством добавления, в заданных интервалах температуры и pH, водного раствора кислого соединения, содержащего титан, и водного раствора, содержащего щелочное соединение, в гидрозоль, содержащий частицы гидратированного оксида алюминия, полученные вышеупомянутым способом изменения pH, и посредством покрытия поверхности частиц гидратированного оксида алюминия частицами гидроксида титана при поддержании постоянного значения pH. Термин «кислое соединение, содержащий титан» (далее также называется просто «соединение титана»), предпочтительно представляет собой сульфат титана, титанилсульфат, хлорид титана, пероксид титана, оксалат титана, ацетат титана и т. д.

[0033] Чтобы подробно описать способ добавления водного раствора соединения титана в частицы гидратированного оксида алюминия, водный раствор соединения титана и водный раствор, содержащий щелочное соединение, добавляются, предпочтительно одновременно и непрерывно, в гидрозоль, в котором диспергированы частицы гидратированного оксида алюминия, в условиях температуры и pH, которые описаны далее. Температура в данном процессе находится предпочтительно в интервале от 10 до 100°C и предпочтительнее в интервале от 15 до 80°C. Например, если частицы гидратированного оксида алюминия изготовлены способом изменения pH, описанным выше, и водный раствор соединения титана добавляется немедленно после этого, температура будет находиться приблизительно в интервале от 50 до 100°C. Если частицы гидратированного оксида алюминия изготавливаются, а затем хранятся таким образом, что температура снижается, то температура будет находиться приблизительно в интервале до 50°C. Температура в процессе добавления определяется температурой, при который изготавливаются частицы гидратированного оксида алюминия.

[0034] Значение pH в данном процессе предпочтительно находится в интервале от 4,5 до 6,5. Водный раствор соединения титана и водный раствор, содержащий щелочное соединение, добавляются, предпочтительно одновременно и непрерывно, при поддержании pH на постоянном уровне, насколько это возможно. В том случае, где для нанесения покрытия используется реакционный резервуар большой емкости, оказывается затруднительным поддержание pH точно на постоянном уровне. Термин «поддержание на постоянном уровне» распространяется на случаи регулирования pH на приблизительном целевом уровне с максимальной возможной точностью. Например, оказывается предпочтительным регулирование значения pH в интервале±0,5 по отношению к целевому значению pH. Посредством регулирования значения pH таким образом поверхность частиц гидратированного оксида алюминия предпочтительно покрывается частицами гидроксида титана. В данном процессе изоэлектрическая точка частиц гидратированного оксида алюминия, покрытых гидроксидом титана, изменяется в зависимости от количества покрытия. Ниже таблица 1 представляет результаты измерения изоэлектрической точки при различных количествах покрытия из гидроксида титана.

[0035] [Таблица 1]

[0036] Как показывает таблица 1, количество частиц гидроксида титана в покрытии приведено как массовая пропорция (мас.%) частиц гидроксида титана по отношению к полному количеству частиц гидратированного оксида алюминия и частиц гидроксида титана в пересчете на оксиды. Случаи 0 мас.% и 100 мас.% частиц гидроксида титана в покрытии представляют собой присутствие только частиц гидратированного оксида алюминия и присутствие только частиц гидроксида титана, соответственно. В следующем описании термин «количество частиц гидроксида титана частица в покрытии» означает массовую пропорцию (мас.%) частиц гидроксида титана по отношению к полному количеству частиц гидроксида титана и частиц гидратированного оксида алюминия в пересчете на оксиды. Изоэлектрические точки были измерены способом электрофоретического светорассеяния с использованием прибора HLS-8000 от компании Otsuka Electronics. На основании соотношения между значениями pH и дзета-потенциала, измеренными таким способом, значение pH при нулевом дзета-потенциале находится и определяется как изоэлектрическая точка.

[0037] Как правило, интервал pH, в котором поверхность частиц гидратированного оксида алюминия с частицами гидроксида титана может превышать pH 4,2, что представляет собой изоэлектрическую точку для 100% частицы гидроксида титана, и может быть ниже изоэлектрической точки, соответствующей плотности ассоциированных частиц гидроксида титана (количеству гидроксида титана в покрытие), как показано в таблице 1. В том случае, где плотность частиц гидроксида титана составляет 10 мас.%, pH составляет менее 9,2.

[0038] Однако для равномерного и прочного покрытия поверхности частиц гидратированного оксида алюминия гидроксидом титана интервал pH от 4,5 до 6,5 является предпочтительным, как упомянуто выше. Это объясняется тем, что при обеспечении pH на уровне 4,5 или выше дзета-потенциал частиц гидроксида титана будет составлять -5,0 мВ или менее (абсолютное значение составляет 5,0 мВ или более), а при обеспечении pH на уровне 6,5 или ниже дзета-потенциал частиц гидратированного оксида алюминия будет составлять 20 мВ или более (абсолютное значение составляет 20 мВ или более), таким образом, что гидроксид титана, поддерживаемый в состоянии отрицательного заряда, и частицы гидратированного оксида алюминия, поддерживаемые в состоянии положительного заряда, прочно прикрепляются друг к другу. Когда используется значение pH в интервале, описанном выше, гидроксид титана прочно притягивается к поверхности частиц гидратированного оксида алюминия посредством притяжения между положительными и отрицательными зарядами, таким образом, что поверхностное покрытие является эффективным и прочным.

[0039] Операция нанесения покрытия предпочтительно осуществляется в пределах изменения pH в интервале±0,5 вокруг значения pH, определяемого ниже согласно выражению 2, и при продолжительности нанесения покрытия в интервале от 5 минут до 5 часов. T означает количество покрытия (мас.%) гидроксида титана в композиционном носителе.

[0040] [Выражение 2]

pH=6,0-0,03×T

[0041] Когда операция нанесения покрытия осуществляется в описанных выше условиях pH, сумма абсолютных значений дзета-потенциала частиц гидроксида титана и частиц гидратированного оксида алюминия эффективно поддерживается практически на максимальном уровне, таким образом, что поверхность частиц гидратированного оксида алюминия более прочно покрывается гидроксидом титана. Выражение 2 получается на основе измерения соотношения между дзета-потенциалами частиц гидроксида титана и частиц гидратированного оксида алюминия, соответственно, и pH, а также посредством выведения условия эффективного разделения положительного и отрицательного дзета-потенциалов с использованием количества покрытия гидроксида титана в качестве переменной.

[0042] Если продолжительность нанесения покрытия гидроксида титана составляет менее чем 5 минут, оказывается затруднительным постоянное точное поддержание значения pH на желательном уровне в реакционном резервуаре большой емкости для нанесения покрытия. В результате этого оказывается затруднительным нанесение однородного и прочного покрытия гидроксида титана на частицы гидратированного оксида алюминия. При этом продолжительность, превышающая 5 часов, приводит к значительному уменьшению эффективности покрытия частиц гидратированного оксида алюминия. Характерно, что у гидроксида титана, покрывающего поверхность частиц гидратированного оксида алюминия, не проявляется кристаллическая структура анатаза, который представляет собой гидрат диоксида титана, согласно рентгеновскому дифракционному анализу. Это подробно разъясняется в связи со стадией прокаливания, описанной далее.

[0043] Количество частиц гидроксида титана, покрывающих поверхность частиц гидратированного оксида алюминия, находится предпочтительно в интервале от 5 до 40 мас.% и предпочтительнее в интервале от 10 до 35 мас.% по отношению к полной массе композиционного носителя. Если количество покрытия составляет менее чем 5 мас.%, преимущество добавления гидроксид титана не может проявляться в полной мере. Количество покрытия, которое превышает 40 мас.%, вызывает агрегацию гидроксида титана, препятствуя равномерному покрытию поверхности частиц гидратированного оксида алюминия.

[0044] [Стадия очистки]

Реакционный раствор, который остается после того, как поверхность частиц гидратированного оксида алюминия покрывается частицами гидроксида титана, как правило, содержит примесные ионы, включая положительные ионы, такие как ионы натрия и аммония, и отрицательные ионы, такие как ионы сульфата и хлорида. Таким образом, частицы гидратированного оксида алюминия, покрытые гидроксидом титана и получаемые на стадии покрытия, очищаются на стадии очистки. Оказывается возможным удаление или сокращение указанных примесных ионов в процессе очистки. Предпочтительно частицы очищаются водой и подвергаются фильтрации, где используется всасывающий фильтр, фильтр Оливера, нагнетательный фильтр и т. д.

[0045] [Стадия формования]

Частицы гидратированного оксида алюминия, покрытые гидроксидом титана и получаемые на стадии очистки, подвергаются дегидратации до тех пор, пока влагосодержание находится на уровне, который допускает формование частиц. Дегидратация, как правило, осуществляется посредством механического разделения твердой и жилкой фаз, где используется нагнетательная фильтрация, всасывающая фильтрация, центробежная фильтрация и т. д. Например, частицы могут высушиваться с использованием избыточного тепла, или дегидратация и высушивание могут сочетаться друг с другом. После процесса дегидратации частицы подвергаются формованию посредством формовочной машины и приобретают форму, подходящую для цели использования, такую как формы столбиков, листов клевера, цилиндров и сфер, таким образом, что получается формованный продукт, содержащий частицы гидратированного оксида алюминия, покрытые гидроксидом титана.

[0046] [Стадия прокаливания]

Прокаливание представляет собой стадию изготовления носителя, покрытого диоксидом титана, посредством прокаливания формованного продукта, содержащего частицы гидратированного оксида алюминия, покрытые гидроксидом титана, и получаемого на стадии формования, описанной выше, для превращения гидроксида титана в диоксид титана. Температура среды в процессе прокаливания может находиться предпочтительно в интервале от 100 до 600°C и предпочтительнее в интервале от 120 до 500°C. При температуре среды ниже 100°C требуется чрезмерно большая продолжительность прокаливания, и, таким образом, это является непрактичным. Если температура превышает 600°C, наблюдается появление кристаллической формы, таким образом, что покрытие из диоксида титана становится неоднородным. Носитель, получаемый посредством покрытия оксида алюминия диоксидом титана описанным выше способом, отличается тем, что удельная площадь поверхности носителя, покрытого диоксидом титана, как правило, составляет более чем удельная площадь поверхности частиц гидратированного оксида алюминия подложки.

[0047] Как упомянуто выше, гидроксид титана, покрывающий поверхность гидратированного оксида алюминия описанным выше способом, не проявляет характерную кристаллическую структуру анатаза согласно рентгеновскому дифракционному анализу. Если в окрестности основного пика 2θ=25,3°C анатаза наблюдается пик в условиях обычно используемого рентгеновского дифракционного устройства, это означает, что присутствует агрегированный диоксид титана. В этом случае можно сказать, что осуществляется оптимальное покрытие. Однако если пик не наблюдается, считают, что поверхность частиц гидратированного оксида алюминия прочно и однородно покрыта гидроксидом титана. Кроме того, предполагается, что повторяющееся расстояние в плоскости кристаллической решетки гидроксида титана составляет 50 Å или менее.

[0048] При этом покрытие гидроксида титана, отклоняющееся от вышеупомянутого состояния, вероятно, проявляет кристаллическую структуру анатаза, который представляет собой гидрат оксида титана, согласно рентгеновскому дифракционному анализу. Кроме того, существует высокая вероятность того, что покрытие не является прочным. Если частицы гидратированного оксида алюминия покрыты гидроксидом титана в количестве, составляющем 30 мас.% в пересчете на оксиды, при поддержании pH на уровне 8,0, гидроксид титана и диоксид титана, покрывающие частицы гидратированного оксида алюминия, одновременно имеют отрицательный заряд и отталкиваются друг от друга, образуя менее прочное покрытие.

[0049] [Стадия пропитывания]

Стадия пропитывания представляет собой стадию пропитывания носителя из оксида алюминия, покрытого диоксидом титана и получаемого на стадии прокаливания, описанной выше (далее также упоминается как покрытый диоксидом титана носитель из оксида алюминия), водным раствором, содержащим соединение металла группы X в качестве соединения каталитического металла. Соединение металла группы X, нанесенное посредством пропитывания водным раствором, содержащим каталитический компонент, предпочтительно подвергается старению таким образом, что активный металл однородно и устойчиво наносится на покрытый диоксидом титана носитель из оксида алюминия. Термин «старение» означает пропитывание носителя водным раствором, содержащим каталитический компонент, и выдерживание неподвижного носителя в таком состоянии. Продолжительность старения предпочтительно находится в интервале от 10 минут до 24 часов.

[0050] [Стадия высушивания]

Покрытый диоксидом титана носитель из оксида алюминия, пропитанный водным раствором, содержащим каталитическая компонент на стадии пропитывания, описанной выше, высушивается в целях стабилизации каталитического компонента и поверхностных частиц в покрытом диоксидом титана носителе из оксида алюминия. Температура высушивания предпочтительно находится в интервале от 100 до 500°C. После высушивания может продолжаться нагревание носителя для прокаливания. Продолжительность высушивания предпочтительно находится в интервале от 0,5 до 24 часов. Посредством осуществления последовательных стадий, описанных выше, получается катализатор гидрирования, проявляющий высокую каталитическую активность.

[0051] 3. Способ гидрообработки

Далее будет представлено описание способа осуществления гидрообработки с использованием катализатора гидрирования, описанного выше. Предпочтительным является устройство для гидрообработки, представляющее собой систему с неподвижным слоем. Устройство может быть предназначено для любых разнообразных условий в пределах, ограниченных конструкцией реакционного резервуара, и т. д. Как правило, оказывается предпочтительным, когда часовая объемная скорость жидкости (LHSV) находится в интервале от 1 до 10 ч-1, манометрическое давление находится в интервале от 0,3 до 15 МПа, и температура находится в интервале от 100 до 350°C.

[0052] Компактная объемная плотность (CBD) катализатора находится предпочтительно в интервале от 0,5 до 1,1 г/мл и предпочтительнее в интервале от 0,5 до 1,0 г/мл. Компактная объемная плотность (CBD), составляющая менее чем 0,5 г/мл, приводит к низкой боковой прочности на раздавливание (SCS) катализатора (составляющей, например, 0,6 кг/мм или менее), что может создавать недостаточную практическую прочность катализатора. При этом CBD, превышающая 1,1 г/мл, делает затруднительной загрузку в существующие устройства для гидрирования и также является неблагоприятной.

[0053] Согласно настоящему изобретению, компактная объемная плотность (CBD) измеряется, как описано ниже. Сначала катализатор, фракционированный в пределах от 30 до 80 (меш) с использованием сита, высушивают при 120°C в течение 3 часов, затем собирают в количестве, составляющем приблизительно 30 г, и точно взвешивают на аналитических весах. В мерный цилиндр, изготовленный из стекла и имеющий внутренний диаметр 21 мм и объем 50 мл, помещают полученные фракции. Затем содержимое мерного цилиндра уплотняют, используя вибратор, чтобы измерить объем как минимальный объем. Компактная объемная плотность (CBD) определяется в результате деления массы, определяемой посредством точного взвешивания катализатора, на объем, принимающий минимальное значение.

[0054] Для осуществления процесса гидрообработки с использованием катализатор гидрирования согласно настоящему изобретению, описанного выше, оказывается предпочтительным осуществления предварительного процесса восстановления водорода для активации каталитического металла. Более конкретно, газообразный азот вводится в устройство для реакции гидрирования, наполненное катализатором гидрирования, таким образом, чтобы удалить кислород из системы. Газообразный азот заменяется газообразным водородом для восстановления водородом. Это позволяет катализатору гидрирования эффективно проявлять свою активность на относительно ранней стадии.

[0055] Катализатор, подвергнутый предварительной обработке таким способом, функционирует как катализатор гидрирования на стадии гидрирования ароматического соединения в способе с использованием гидрированного органического химического соединения. Когда синтезированный газообразный водород, составляющий приблизительно от 30 до 70 об.% и полученный в устройстве для реакции конверсии оксида углерода в диоксид углерода, вводится в устройство для процесса газификации угля вместе с ароматическим углеводородом, например, ароматический углеводород может превращаться в алициклический углеводород.

[0056] Примерные ароматические соединения, используемые на стадии гидрирования включают бензол, толуол, ксилол, нафталин, метилнафталин, антрацен и т. д. Толуол является предпочтительным, потому что он имеет температуру кипения и температуру плавления, которые делают возможным подержание жидкой фазы без использования растворителя. Продукт реакции, получаемый на стадии гидрирования ароматического соединения, подвергается разделению пара и жидкости после охлаждения, таким образом, что непрореагировавший водород и попутно производимый легкий газ отделяются и удаляются, и получается гидрированное ароматическое соединение в качестве средства хранения и транспортировки водорода.

[Вариант осуществления]

[0057] Авторы настоящего изобретения провели эксперименты по гидрированию толуола в метилциклогексан посредством использования катализатора гидрирования, в котором никель нанесен на композиционный носитель, полученный посредством покрытия поверхности подложки из оксида алюминия диоксидом титана. Более конкретно, водный раствор 8 мас.% сульфата алюминия в пересчете на Al2O3 добавляли в резервуар, содержащий горячую воду, нагретую до 80°C, таким образом, что pH раствора составляет 2,5. Через 5 минут добавляли водный раствор, содержащий 19 мас.% алюмината натрия в пересчете на Al2O3, таким образом, что значение pH синтетического раствора составляло 9. После этого дважды повторяли операцию добавления такого же водного раствора сульфата алюминия, таким образом, что значение pH синтетического раствор составляло 3, а затем добавляли такой же водный раствор алюмината натрия, таким образом, что значение pH синтетического раствора составляло 9, и получали гидрозоль 1,8 мас.% частиц гидрата оксида алюминия в пересчете на Al2O3.

[0058] Примесные ионы, содержащиеся в гидрозоле, удаляли посредством операции очистки, в которой полученный ранее гидрозоль подвергали всасывающей фильтрации, снова добавляли воду в собранный гель и повторяли всасывающую фильтрацию. Полученный гидрозоль H очищенных частиц гидратированного оксида алюминия доводили до 1,8 мас.% в пересчете на Al2O3 и выдерживали при 60°C. Водный раствор сульфата титана, имеющий концентрацию 1,7 мас.% в пересчете на Ti, сначала непрерывно добавляли, чтобы снизить pH раствора до 5,6. Начиная с этого момента времени, непрерывно добавляли водный раствор сульфата титана, и в то же самое время также непрерывно добавляли водный раствор, содержащий 8 мас.% гидроксида натрия, таким образом, что значение pH гидрозоля поддерживался на уровне 5,6±0,1. Таким образом, исходные материалы добавляли в гидрозоль непрерывно в течение одночасового периода. В конечном счете, получали композиционный гидрозоль, в котором поверхность частиц гидратированного оксида алюминия покрыта частицами гидроксида титана.

[0059] Полученный ранее композиционный гидрозоль, покрытый гидроксидом титана, очищали таким же способом, который был использован для получения гидрозоля H частиц гидратированного оксида алюминия, описанного выше, и удаляли примесные ионы. Гидрозоль затем дегидратировали и подвергали влажному кондиционированию посредством всасывающей фильтрации до тех пор, пока гидрозоль не становится пригодным к экструзионному формованию. Гидрогель подвергали формованию для получения столбчатой формы посредством использования машины для экструзионного формования. Продукт формования высушивали в течение 3 часов в воздушной атмосфере при 120°C, а затем прокаливали в течение 3 часов в воздушной атмосфере при 500°C. Посредством вышеупомянутой операции был получен композиционный носитель в форме столбиков диаметром 1,3 мм. Количество диоксида титана, содержащегося в композиционном носителе, измеряли посредством эмиссионного спектрометрического анализа с индуктивно-связанной плазмой (ICP), и было обнаружено, что содержание диоксида титана в пересчете на оксид составляло 15 мас.%.

[0060] Для цели сравнения носитель из оксида алюминия B получали, подвергая очищенный гидрозоль H частиц гидратированного оксида алюминия дегидратации, влажному кондиционированию, формованию, высушиванию и прокаливанию таким же способом, как описано выше, за исключением того, что отсутствовало покрытие гидроксида титана. Кроме того, для цели сравнения, водный раствор сульфата титана и водный раствор гидроксида натрия, используемые для нанесения покрытия гидроксида титана, непрерывно добавляли в резервуар, содержащий горячую воду, нагретую до 60°C, таким образом, что значение pH раствора поддерживалось на уровне 5,6±0,1, таким же образом, как в случае изготовления композиционного носителя A, описанного выше, и получали гидрозоль гидроксида титана. После этого осуществляли стадии от очистки до прокаливания, аналогично случаю обработки композиционного гидрозоля, как описано выше, чтобы получать носитель из диоксида титана C. Носитель из оксида алюминия B и носитель из диоксида титана C, полученные, как описано выше, распыляли. Носитель из диоксида титана C равномерно смешивали с носителем из оксида алюминия B таким образом, что содержание диоксида титана составляло 15 мас.%, и получали смешенный композиционный материал D.

[0061] (Соотношение размеров)

Носитель из оксида алюминия B, соответствующий подложке композиционного носителя, подвергали анализу ПЭМ, используя прибор H-9000NAR от компании Hitachi High Technologies. Анализ ПЭМ изображения с 1000000-кратным увеличением подтвердил, что данный носитель из оксида алюминия B состоял из игольчатых первичных частиц. Всего были измерены размеры длинной и короткой сторон 50 таких игольчатых частиц, имеющие пригодные для определения формы. Было обнаружено, что соотношение размеров игольчатых частиц составляло приблизительно 5.

[0062] (Рентгеновская дифракция)

Композиционный носитель A и смешанный носитель D подвергали рентгеновскому дифракционному анализу, используя SmartLab (устройство для рентгеновского дифракционного анализа от компании Rigaku Corporation) с выходными параметрами рентгеновской трубки 40 кВ и 40 мА, причем в качестве рентгеновского излучения использовали CuKα. Фиг. 1 представляет рентгеновские дифрактограммы композиционного носителя A и смешанного носителя D. Для смешанного носителя D при 2θ=25,3° наблюдался пик особенно высокой интенсивности, соответствующий плоскости (101) диоксида титана, имеющего структуру анатаза. Для композиционного носителя A не наблюдались пики, соответствующие диоксиду титана, несмотря на то, что содержание диоксида титана было таким же, как в смешанном носителе D.

[0063] (Объем и однородность пор)

Объем пор и распределение пор носителя из оксида алюминия B, соответствующего подложке композиционного носителя A, измеряли посредством ртутной порометрии, где носитель сжимали до давления измерения, составляющего 414 МПа, используя прибор AutoPore IV9520 от компании Shimazu Corporation. Фиг. 2 представляет график распределения пор. Объем пор носителя из оксида алюминия B составлял 0,64 мл/г. Однородность диаметров пор носителя из оксида алюминия B, вычисленная из данных в соответствии с выражением 1, составляла 70%.

[0064] (Удельная площадь поверхности)

Удельная площадь поверхности композиционного носителя A, проанализированная способом BET, составляла 408 м2/г.

[0065] После этого композиционный носитель A, полученный описанным выше способом, подвергали фракционированию. Одну из фракций погружали для пропитывания в водный раствор 53,5 мас.% нитрата никеля и подвергали старению посредством выдерживания в этих условиях в течение 3 часов. После этого носитель высушивали в течение 3 часов в воздушной атмосфере при 120°C, а затем прокаливали в течение 3 часов в воздушной атмосфере при 450°C. Таким образом, получали образец 1 катализатора гидрирования, в котором никель был нанесен на композиционный носитель A. Определяемое количество никеля, нанесенного на образец 1 катализатора, составляло 22 мас.% в пересчете на NiO согласно эмиссионному спектрометрическому анализу с индуктивно-связанной плазмой (ICP).

[0066] Образцы 2-4 катализаторов гидрирования, содержащие различные количества нанесенного никеля (количества нанесенного Ni в пересчете на NiO составляли 10,0 мас.% (образец 2), 7,5 мас.% (образец 3), 5,0 мас.% (образец 4)), были получены из остальной части фракционированного композиционного носителя A таким же образом, как вышеупомянутый образец 1, за исключением того, что изменяется плотность водного раствора нитрата никеля. Кроме того, для цели сравнения, имеющийся в продаже катализатор гидрирования, в котором никель в количестве 22 мас.% в пересчете на NiO нанесен на диатомовую землю в качестве носителя, был изготовлен как образец 5.

[0067] Образцы 1-4 катализаторов гидрирования подвергали предварительной обработке путем восстановления водородом, выдерживая их в условиях нормального давления и температуры 450°C в течение 15 часов в атмосфере водорода. Образец 5 катализатора гидрирования был уже подвергнут предварительному восстановлению и, таким образом, его не подвергали восстановлению водородом, как описано выше. После этого 21,3 мл α-оксида алюминия (продукт номер 1 ммφ от компании Tipton Corp) смешивали с 7,5 г (10,7 мл) каждого из образцов 1-5 катализаторов гидрирования. Смесями заполняли цилиндрические реакционные трубки, каждая из которых имела внутренний диаметр 21,2 мм и высоту 880 мм.

[0068] Образцы катализаторов гидрирования подвергали восстановлению водородом в течение 15 часов в атмосфере водорода (100 об.% H2) в условиях повышенного давления при предварительно установленной температуре 180°C. После этого толуол гидрировали посредством введения при скорости газового потока толуол/H2/N2=7,1/14,0/9,0 [Нл/час] (при LHSV(толуол)=3,2) в катализаторы гидрирования в условиях повышенного давления при предварительно установленной температуре 140°C. Результаты представлены в таблице 2. Фиг. 3 представляет в зависимости от времени изменение конверсии толуола, и фиг. 4 представляет сравнение селективности в отношении примесей. Данные, приведенные как полученные для образца 4 через 200 часов, представляют собой данные, полученные через 170 часов.

[0069]

[Таблица 2]

[мас.%]

[%]

[%]

[%]

[%]

[%]

[%]

* Образец, отмеченный знаком *, представляет собой образец в сравнительном примере.

[0070] Конверсия толуола вычисляется по плотности толуола [мас.%] в растворе до и после реакции. Селективность в отношении MCH определяется как полученное количество MCH [мас.%]/прореагировавшее количество толуола [мас.%], и селективность в отношении примесей определяется как полученное (суммарное) количество примесей [мас.%]/прореагировавшее количество толуола [мас.%]. Сумма селективности в отношении MCH и селективности в отношении примесей не составляет 100% вследствие присутствия метилциклогексена (который имеет двойную связь на одной стороне циклического кольца MCH), который представляет собой промежуточный продукт реакции.

[0071] Таблица 2 и фиг. 4 показывают, что селективность в отношении примесей регулируется на уровне, составляющем приблизительно 1/3 или менее, по сравнению с образцом 5 катализатора гидрирования (сравнительный пример), в образцах 1-4 катализаторов гидрирования, в которых никель нанесен в количестве 5,0 мас.% или более в пересчете на NiO в композиционном носителе A, который получается посредством покрытия подложки из оксида алюминия диоксидом титана, демонстрируя, что образцы 1-4 катализаторов гидрирования являются превосходными в ингибировании побочных реакций.

[0072] Кроме того, таблица 2 и фиг. 3 показывают, что образцы 1-3 катализаторов гидрирования, в которых никель нанесен в количестве 7,5 мас.% или более в пересчете на NiO в композиционном носителе A, который получается посредством покрытия подложки из оксида алюминия диоксидом титана, характеризуются высокой конверсией толуола и практически нулевыми изменениями конверсии толуола, демонстрируя, что являются чрезвычайно высокими активность и устойчивость образцов 1-3 катализатора гидрирования. Конверсия толуола через 20 часов с образцом 5 катализатора гидрирования (сравнительный пример), в котором никель нанесен на диатомовую землю, составляет 66,6%, что является определенно благоприятным. Однако конверсия снижается до 61,9% через 200 часов, и это означает снижение каталитической активности.

| название | год | авторы | номер документа |

|---|---|---|---|

| Катализатор гидрирования и способ его получения и его применения, и способ проведения реакции гидрирования нефтепродуктов | 2022 |

|

RU2838958C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОНООЛЕФИНА ПОСРЕДСТВОМ ГИДРИРОВАНИЯ ДИОЛЕФИНА | 2020 |

|

RU2800754C1 |

| КАТАЛИЗАТОР НА ОСНОВЕ СМЕШАННЫХ ОКСИДОВ ДЛЯ ГИДРИРОВАНИЯ ОРГАНИЧЕСКИХ СОЕДИНЕНИЙ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ГИДРИРОВАНИЯ | 2007 |

|

RU2434676C9 |

| МЕЗОПОРИСТЫЙ И МАКРОПОРИСТЫЙ КАТАЛИЗАТОР НА ОСНОВЕ НИКЕЛЯ, ПОЛУЧЕННЫЙ СОВМЕСТНЫМ ПЛАСТИЦИРОВАНИЕМ И ИМЕЮЩИЙ МЕДИАННЫЙ ДИАМЕТР МАКРОПОР, ПРЕВЫШАЮЩИЙ 300 НМ, И ЕГО ПРИМЕНЕНИЕ ПРИ ГИДРИРОВАНИИ УГЛЕВОДОРОДОВ | 2015 |

|

RU2683776C2 |

| КАТАЛИЗАТОР ГИДРИРОВАНИЯ, ЕГО ПОЛУЧЕНИЕ И ПРИМЕНЕНИЕ | 2017 |

|

RU2745607C2 |

| СПОСОБ КОНВЕРСИИ НИТРАТА МЕТАЛЛА | 2007 |

|

RU2437717C2 |

| КАТАЛИЗАТОР ГИДРИРОВАНИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ И ПРИМЕНЕНИЕ | 2021 |

|

RU2836692C1 |

| Катализатор для гидрирования бензола и его гомологов | 2024 |

|

RU2833576C1 |

| КАТАЛИЗАТОР ДЛЯ ГИДРИРОВАНИЯ РАСТИТЕЛЬНЫХ МАСЕЛ И ЖИРОВ | 1999 |

|

RU2158632C1 |

| КОМПОЗИЦИЯ КАТАЛИЗАТОРА ГИДРОКРЕКИНГА | 2005 |

|

RU2387480C2 |

Изобретение относится к катализатору гидрирования, который гидрирует ароматическое углеводородное соединение в алициклическое углеводородное соединение, и в котором металл группы 10 нанесен на композиционный носитель, включающий, по меньшей мере, оксид алюминия и диоксид титана, где содержание металла группы 10 составляет 5-35% масс. относительно общей массы композиционного носителя и соединения металла группы 10 в пересчете на его оксид, и где композиционный носитель включает, по меньшей мере, подложку из оксида алюминия, покрытого диоксидом титана, и повторяющееся расстояние в плоскости кристаллической решетки диоксида титана на поверхности подложки составляет 50 Å или менее. Также раскрыт способ гидрообработки с использованием указанного катализатора гидрирования для гидрирования ароматического углеводорода в алициклическое углеводородное соединение. Технический результат – создание катализатора гидрирования ароматического углеводородного соединения в алициклическое углеводородное соединение, который демонстрирует превосходную устойчивость и ингибирование побочных реакций. 2 н. и 3 з.п. ф-лы, 4 ил., 2 табл.

1. Катализатор гидрирования, который гидрирует ароматическое углеводородное соединение в алициклическое углеводородное соединение, и в котором металл группы 10 нанесен на композиционный носитель, включающий, по меньшей мере, оксид алюминия и диоксид титана,

где содержание металла группы 10 составляет 5-35% масс. относительно общей массы композиционного носителя и соединения металла группы 10 в пересчете на его оксид, и

где композиционный носитель включает, по меньшей мере, подложку из оксида алюминия, покрытого диоксидом титана, и повторяющееся расстояние в плоскости кристаллической решетки диоксида титана на поверхности подложки составляет 50 Å или менее.

2. Катализатор гидрирования по п. 1, в котором металл группы 10 предварительно восстанавливается водородом.

3. Катализатор гидрирования по п. 1 или 2, в котором металл группы 10 представляет собой никель.

4. Катализатор гидрирования по любому из пп. 1-3, в котором подложка включает пористую структуру, образованную множеством трехмерно переплетенных игольчатых или столбчатых частиц.

5. Способ обработки ароматического углеводорода гидрированием, в котором металл группы 10 наносится на композиционный носитель, включающий, по меньшей мере, оксид алюминия и диоксид титана, металл группы 10 предварительно восстанавливается водородом, и получаемый в результате катализатор гидрирования вводится в контакт с исходным газом, содержащим ароматический углеводород и водород, и таким путем с получением тем самым алициклического углеводородного соединения,

где при этом содержание металла группы 10 составляет 5-35% масс. относительно общей массы композиционного носителя и соединения металла группы X в пересчете на его оксид, и

где композиционный носитель включает, по меньшей мере, подложку из оксида алюминия, покрытого диоксидом титана, и повторяющееся расстояние в плоскости кристаллической решетки диоксида титана на поверхности подложки составляет 50 Å или менее.

| СПОСОБ ГИДРИРОВАНИЯ АРОМАТИЧЕСКОГО СОЕДИНЕНИЯ ПОСРЕДСТВОМ РЕАКЦИОННОЙ ДИСТИЛЛЯЦИИ | 2001 |

|

RU2277079C2 |

| EA 200702557 A1, 28.04.2008 | |||

| УСТРОЙСТВО ДЛЯ БУРЕНИЯ ГОРИЗОНТАЛЬНЫХ СКВАЖИН, НАПРИМЕР, НА ОТКОСАХ ЗЕМЛЯНОГО ПОЛОТНА | 0 |

|

SU339640A1 |

| КАТАЛИЗАТОР ГИДРООЧИСТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ, НОСИТЕЛЬ ДЛЯ КАТАЛИЗАТОРА ГИДРООЧИСТКИ, СПОСОБ ПРИГОТОВЛЕНИЯ НОСИТЕЛЯ, СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА И СПОСОБ ГИДРООЧИСТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2011 |

|

RU2478428C1 |

| СПОСОБ РАЗРАБОТКИ ЗАЛЕЖИ ВЫСОКОВЯЗКОЙ НЕФТИ | 2002 |

|

RU2210664C1 |

| ГИДРИРОВАНИЕ АРОМАТИЧЕСКИХ СОЕДИНЕНИЙ | 2006 |

|

RU2391326C1 |

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

Авторы

Даты

2019-02-06—Публикация

2016-03-23—Подача